Uitbraken tijdens continugieten van vloeibaar staal

Uitbraken tijdens continu gieten van vloeibaar staal

Een van de ergste catastrofale processtoringen die kunnen optreden tijdens het continu gieten (CC) van vloeibaar staal is het uitbreken van het vloeibare staal. Uitbraak treedt op wanneer de stollende stalen omhulsel scheurt of scheurt onder de mal. Er zijn verschillende redenen waardoor de vaste schil van de streng breekt en het nog vloeibare staal dat erin zit naar buiten kan stromen en de apparatuur van de CC-machine kan beschadigen.

Een uitbraak is het meest schadelijke incident in verband met het proces van continugieten. Dit incident is niet alleen erg kostbaar, maar vormt ook een ernstig veiligheidsrisico voor de operators van de CC-machine. Breakout leidt tot het stilleggen van de streng en resulteert in het verlies van productietijd en een significante daling van de opbrengst. Elke uitbraak veroorzaakt dus een aanzienlijk direct economisch verlies. Voor het herstel van de CC-machinestreng is doorgaans een langere doorlooptijd vereist, waarbij het gemorste staalmateriaal uit de strengapparatuur moet worden verwijderd en/of het beschadigde onderdeel van de apparatuur moet worden vervangen.

Uitbraken kunnen worden voorkomen door de gietsnelheid te verlagen, waardoor het staal meer verblijfstijd in de mal krijgt om te stollen. Om het optreden van een uitbraak te voorkomen, is het van cruciaal belang om van tevoren onjuiste stolling van de stalen schaal te detecteren met voldoende doorlooptijd om de CC-machine op de juiste manier te vertragen. Er zijn een aantal benaderingen toegepast om puistjes in het continu gietproces te voorspellen.

Een uitbraak is normaal gesproken te wijten aan het feit dat de stalen schaalwand te dun is om de vloeibare stalen kolom erboven te ondersteunen. Dit wordt veroorzaakt door een aandoening die verschillende hoofdoorzaken heeft die vaak worden geassocieerd met het beheer van warmteoverdracht. Onjuiste koelwaterstroom naar de CC-vorm of verstoring in het strengkoelwatersproeisysteem kan leiden tot onvoldoende warmteafvoer van het stollende vloeibare staal, waardoor de vaste schaal te langzaam dikker wordt. Als de terugtreksnelheid van het staal in de streng te snel is, heeft de schaal mogelijk niet voldoende tijd om te stollen tot de vereiste dikte, zelfs niet met verbeterde koelsprays. Evenzo kan het binnenkomende vloeibare staal te heet zijn en kan de uiteindelijke stolling verderop in de streng plaatsvinden op een later punt in de mal dan verwacht. Als dit punt zich onder de richtrollen bevindt, kan de schaal breken door de spanningen die tijdens het richten worden uitgeoefend.

Een uitbraak kan ook optreden als gevolg van fysieke onregelmatigheden of schade aan de stalen schaal die optreedt in de CC-mal tijdens de eerste stollingsperiode. Overmatige turbulentie in de CC-mal kan een onregelmatig schaalpatroon veroorzaken dat abnormaal groeit. Het kan ook slakdruppels of schuim in de stalen schaal insluiten, wat de wandsterkte vermindert.

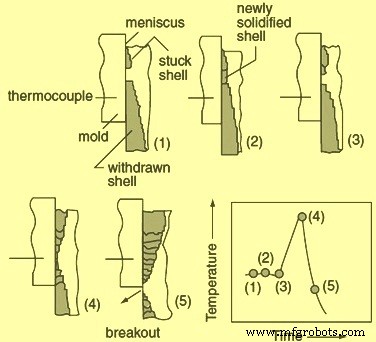

Een veelvoorkomend verschijnsel is het plakken van de stalen schaal aan het oppervlak van de CC-mal en het scheuren ervan. De stalen schaal die wordt vastgehouden door de CC-vorm scheurt bij het meniscusgedeelte en het vloeibare staal stroomt direct onder de CC-vorm uit het gescheurde gedeelte. Dit type uitbraak wordt stickeruitbraak genoemd. Moderne CC-mallen met verschillende instrumenten en computerbesturingssystemen detecteren typisch het plakken in de mal en vertragen de gietsnelheid tijdelijk om de muur opnieuw te laten bevriezen en genezen terwijl deze nog steeds in de CC-mal wordt ondersteund. Mocht de scheur optreden in de buurt van de uitgang van de CC-mal of van onverwachte ernst zijn, dan kan de stalen schaal nog steeds falen bij een doorbraak zodra deze uit de CC-malwand komt. Uitbraken van het stickertype is het belangrijkste type uitbraak tijdens de continugietbewerkingen. Een van de redenen voor het uitbreken van stickers is de slechte smering in de mal. Afb. 1 toont de verspreiding van plakken in de mal, wat leidt tot een uitbraak.

Fig 1 Voortplanting van plakken in de mal leidt tot een uitbraak

Scheuren zijn ook de reden voor puistjes. In het geval van breuken als gevolg van de scheuren, scheuren de dunne delen van de stalen schaal veroorzaakt door de vertraging van het stollen in de gietstalen hoeken of oscillatiesporen direct onder de CC-mal.

Een andere reden voor uitbraak is het vastzitten van schuim. In dit geval scheurde het dunne deel van de stalen schil, veroorzaakt door de vertraging van het stollen als gevolg van insluiting van schuim, direct onder de CC-mal.

Naarmate het continugietproces vorderde en volwassener werd, veranderde de verdeling van de soorten puistjes dramatisch van warmteoverdracht gerelateerd fenomeen tot de huidige overheersing van schimmelplakken. Het percentage van het plakkende type puistjes ten opzichte van het totale aantal puistjes ligt normaal gesproken in het bereik van 75% tot 80%. Het percentage puistjes als gevolg van scheuren varieert gewoonlijk van 15% tot 20%, terwijl het percentage puistjes als gevolg van insluiting van slakken en schuim gewoonlijk in het bereik van ongeveer 5% ligt.

Hoewel continue bewaking van het verwijderen van de vormwarmte een effectief middel kan zijn om de ontwikkeling van uitbraakcondities te detecteren, is de responstijd normaal gesproken onvoldoende om een snel optredend fenomeen van scheuren en scheuren van stalen schalen aan te geven.

Als het binnenkomende vloeibare staal ernstig oververhit is (zeer hoge oververhitting), is het beter om de CC-machine te stoppen dan een uitbraak te riskeren. Ook vloeibaar staal met verontreiniging van lood (Pb) kan een dunne film vormen tussen de CC-vormwand en het staal, waardoor de warmteafvoer en de groei van de stalen schaal worden belemmerd, waardoor het risico op uitbraken toeneemt.

De temperatuur van de hete fase van de CC-vorm is van cruciaal belang, aangezien is gebleken dat wanneer de temperatuur van de hete fase hoger is dan 350 ° C, de draad aan het koper blijft kleven. Verder is in de huidige hoge productiviteit CC-machines het routinematig vervangen van verdeelbakken en ondergedompelde invoermondstukken 'on-the-fly' de normale praktijk tijdens normale operaties. Deze tijdelijke bewerkingen leiden onvermijdelijk tot onstabiele perioden van gietsnelheden en controle van het vormniveau. Tijdens deze perioden wordt het proces van het smeren van de mal zwaar belast en vergroot het de kans op plakken.

In het geval van bepaalde staalsoorten (bijvoorbeeld staal met een hoog koolstofgehalte) die gewoonlijk bij lagere temperaturen worden gegoten vanwege hun lagere liquidustemperaturen, wordt kleven vaak geassocieerd met de slechte prestatie van de gietpoeders. Dit geldt ook voor die staalsoorten die om metallurgische redenen met lagere snelheden moeten worden gegoten.

De taak van het detecteren en voorkomen van puistjes tijdens het continugieten is zo oud als de continugiettechnologie zelf. Hiervoor zijn verschillende meetmethoden ontwikkeld en gebruikt. Deze bestaan uit metingen van temperatuur, wrijvingskracht, terugtrekkracht, trillingen en constructiegeluidsniveau. Van deze methoden is het meten van temperatuur door middel van thermokoppels bij de mal koperplaten de meest betrouwbare en de voorkeursmethode.

Controlesystemen om de frequentie van uitbraken effectief te verminderen, werden ontwikkeld door instrumentatie in de CC-mallen te installeren. Aanvankelijk waren deze instrumenten gebaseerd op de differentiële temperatuur van het schimmelwater. Deze methode werd later verfijnd door de warmteoverdrachtsrelatie van de vorm te berekenen met behulp van de vormwatergegevens. Deze detectie was echter beperkt tot puistjes veroorzaakt door een progressieve afname van de warmteafvoer.

Later, toen door plakken veroorzaakte puistjes toenam en overheersten, werden systemen ontwikkeld op basis van meer directe technieken. Bij deze technieken wordt schimmel/strengwrijving gemeten met versnellingsmeters, loadcellen en rekstrookjes. Deze systemen hebben met succes enkele van de plakincidenten gedetecteerd, maar deze systemen gaven ook enkele valse alarmen.

De systemen werden verder aangepast voor lokale thermische monitoring met warmtefluxsensoren (embedded thermokoppels). Deze systemen hebben bewezen een effectievere methode te zijn om het uitbreken van stickers te detecteren en te voorkomen. Het is te zien dat de op thermokoppels gebaseerde stickerdetectie in combinatie met wervelstroom-vormniveaudetectie een hoge uitbreekveiligheid biedt, zelfs bij hoge gietsnelheden.

Inmiddels is de focus verschoven en ligt het niet meer uitsluitend op vroegtijdige detectie van puistjes maar ook op monitoring van de warmteafvoer en het contact tussen de stalen schaal en de CC mal. Het is dan ook niet ongebruikelijk dat individuele CC-matrijzen worden uitgerust met een groot aantal thermosensoren. Dit grote aantal sensoren heeft een behoorlijke hoeveelheid bekabeling en koppeling nodig en vereist daarom aanzienlijke investeringen. Het resulteert ook in aanzienlijke onderhoudskosten.

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- De rol van schimmel bij het continu gieten van staal

- Tundish Metallurgie

- Secundaire koeltechnologie in continugietproces

- Roestvaststalen investeringsgietproces