Elektromagnetisch roeren in continu gietproces

Elektromagnetisch roeren in continu gietproces

In het continugietproces van vloeibaar staal zijn methoden om de kwaliteit van het gietstaalproduct te verbeteren altijd belangrijk. Ook voor de ontwikkeling van het proces is dit van belang gebleven. Naast het wijzigen van de straalstroomhoek en het opnieuw maken van de vorm van het ondergedompelde inlaatmondstuk (SEN), is een elektromagnetische techniek gebruikt, die in staat is om de vloeistofstroom te regelen zonder contact tussen het vloeibare staal en een roerder, als een stroomregeltechniek. Een type elektromagnetische techniek is het elektromagnetisch roeren (EMS), dat een vloeistofstroom genereert door de Lorenz-kracht die wordt geleverd door een lineaire inductiemotor. EMS-technologie wordt al enkele jaren gebruikt bij het continu gieten van staal, maar het effect van de toepassing en de daaropvolgende voordelen van het roeren van de vloeibare kern hangt sterk af van de sectiegrootte, staalkwaliteit en producttoepassing.

Sinds de eerste toepassing van het principe van continugieten op staal in de test continugietmachine van Junghans in het voormalige West-Duitsland, wordt steeds meer aandacht besteed aan de kwaliteit van het continugietproduct. In de afgelopen jaren, met de nadruk op de productie van schoon staal, zijn er hogere eisen gesteld aan de microstructuur en de homogenisering van de samenstelling van het gegoten product. De chemische samenstelling, stollingsomstandigheden en de aard van de vloeibare staalstroom in de mal beïnvloeden de oppervlaktekwaliteit en de binnenstructuur van het gegoten product. De toepassing van de EMS-techniek bevordert de vorming van een gelijkassige kristallijne zone in de streng. Het zorgt voor de verfijning van de stollingsstructuur, de vermindering van het gehalte aan insluitsels en verbetering van de kwaliteit van het oppervlak, de ondergrond en de binnenstructuur van het gegoten product.

Bij het continugieten wordt vloeibaar staal in de mal gespoten. De uiteindelijke stalen schaal wordt verkregen na het stollen dat begint in de mal en doorgaat in de strengen. Elektromagnetische apparaten zoals roerders en remmers zijn bekende technologieën die worden gebruikt om zowel de kwaliteit van het uiteindelijke gegoten product als de gietsnelheid te verbeteren. De belangrijkste defecten van de uiteindelijke schil in termen van microstructuur en oppervlaktescheuren kunnen rechtstreeks verband houden met in-mould-fenomenen zoals temperatuurvariatie, snelheid en druk van vloeibaar staal, gedrag van het vrije oppervlak en meesleuren van slakken, die enkele van de belangrijkste oorzaken zijn van gebreken in het eindproduct. Het is vermeldenswaard dat er nog een ander type elektromagnetisch apparaat is dat ook wordt gebruikt in continugietmachines en het wordt elektromagnetisch remmen (EMBR) genoemd. Dit apparaat wordt meestal in de mal geïnstalleerd en lijkt op een lineaire EMS, maar heeft een gelijkstroom in plaats van een wisselstroom.

EMS is een directe en krachtige techniek voor het beheersen van het stollingsproces bij het continu gieten van vloeibaar staal. Een belangrijk, maar niet het enige voordeel van EMS is de verbeterde kwaliteit en uniformiteit van structuur en chemie op de hartlijn van het gegoten product. Productiviteitsvoordelen begeleiden de kwaliteitsverbeteringen. Experimentele resultaten hebben een gunstig effect van de EMS op de microstructuur van het staal laten zien, bijvoorbeeld door de gelijkassige zonebreedte te vergroten. Verschillende soorten defecten in de streng kunnen effectief in omvang worden verminderd met de toepassing van EMS. Bellen en porositeiten zullen naar verwachting ook aanzienlijk worden beïnvloed door het EMS. Verder wordt gemeld dat het EMS de opbrengst en de productiviteit van het continugietproces verhoogt.

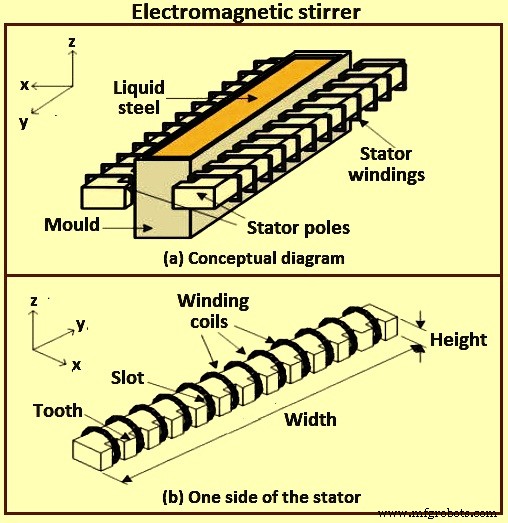

De toepassing van EMS op het continugietproces heeft een relatief lange geschiedenis en de eerste proef met EMS ging terug tot 1960. EMS werd geïntroduceerd in de continugietmachine ongeveer een decennium nadat het continugietproces begon met de industriële productie van staal. Het is aangetoond dat EMS ook de insluitsels en bubbels aantast. Strand EMS opende eind jaren 70 de deur voor echte toepassing van EMS op continugietmachines. Het doel van streng EMS is om de hoge gelijkassige zoneverhouding te verkrijgen met het doel de centrumsegregatie te onderdrukken. Daarna werd in-mould EMS (Fig 1) ontwikkeld om de oppervlaktekwaliteit van het gietstalen product te verbeteren door het insluiten van niet-metalen insluitsels en argonbellen naar de gestolde schaal te onderdrukken.

Fig 1 Elektromagnetische roerder

Om de hoge productiviteit van het continugietproces te bereiken, was EMBR in de jaren 80 ontwikkeld om de vloeibare staalstroom in de continugietmatrijs te stabiliseren. Het eerste type EMBR is het creëren van een lokaal magnetisch veld waarvoor een paar DC-magneten (gelijkstroom) zijn geïnstalleerd in de buurt van de SEN-poort. Het opgelegde veld ‘remt’ de afgevoerde stroom direct van SEN af. Het tweede type EMBR is het vlakke magnetische veld, waarbij een uniform magnetisch veld in de breedterichting van de mal een plugachtige stroming onder het magnetische veldgebied ontwikkelt. Een soort tweede type EMBR is de flow control (FC)-mal (die door het opleggen van een paar vlakke magnetische velden in het bovenste deel van de continugietmatrijs, tegelijkertijd de meniscusstroom en de dalende stroom langs het smalle oppervlak van de mal stabiliseert ). Op dit moment is ook de combinatie van EMS en EMBR ontwikkeld.

Met als doel het proces te beheersen en te voorkomen dat het eindproduct defecten vertoont, is het proces verbeterd met elektromagnetische apparaten zoals EMS en EMBR. Het belangrijkste verschil is dat de roerders werken onder de toevoer van wisselstroom (wisselstroom) en dynamische magnetische velden produceren. Remmers zijn permanente magneten of circuits die worden gevoed door gelijkstroom (gelijkstroom). Daarom produceren ze constante magnetische velden. Ondanks de verschillen zijn ze gebaseerd op hetzelfde idee dat de superpositie van een magnetisch veld op de metaalstroom Lorentz-krachten genereert die de stroom in overeenstemming met het procesontwerp kunnen aandrijven. De fysieke verschijnselen die in de mal optreden, zijn een kwestie van meerdere fysica, waaronder vloeistofstroming, meerfase-analyses, elektromagnetische berekeningen, warmteoverdracht en stollingsprocessen waarbij elk van deze fysica afhankelijk is van de andere.

Het is bekend dat een wisselend magnetisch veld (enkelfasig of meerfasig) toegepast op een geleider, vast of vloeibaar, elektrische stromen in de geleider induceert, en dus een Lorentz-krachtverdeling. Deze Lorentzkracht is over het algemeen roterend en als de geleider vloeibaar is, wordt deze in beweging gebracht. Het magnetische veld werkt dus als een niet-intrusief roerapparaat en kan in principe worden ontworpen om elk gewenst roerpatroon te verschaffen. Roeren kan ook worden beïnvloed door de interactie van een constante stroomverdeling aangedreven door een vloeistof en het bijbehorende magnetische veld. Wanneer de veldfrequentie hoog is, is de Lorentz-kracht beperkt tot een dunne elektromagnetische grenslaag, en het netto-effect van het magnetische veld is het induceren van ofwel een tangentiële snelheid of een tangentiële spanning net binnen de grenslaag. De verdeling van snelheid of spanning is gerelateerd aan de structuur van het aangelegde veld. Symmetrische configuraties kunnen leiden tot roerpatronen waarbij de stroomlijnen op toroidale oppervlakken liggen, maar normaler is het stroomlijnpatroon chaotisch.

De stroom in het matrijsgebied wordt geregeld door het mondstuk en de matrijsgeometrie, de gietsnelheid, de onderdompelingsdiepte van het mondstuk, argongasinjectie en de toepassing van elektromagnetische krachten. Elektromagnetische krachten worden optioneel toegepast als statische of bewegende magnetische velden door de dikte van de streng. Statische (DC) elektromagnetische velden induceren stroom in het geleidende vloeibare staal, dat op zijn beurt krachten genereert die de stroming direct tegenwerken, dus worden ze 'remmen' of 'EMBR' genoemd. EMBR-velden omvatten lokale cilindrische velden, brede 'liniaalvormige' magnetische velden over de gehele matrijsbreedte en velden met dubbele liniaal, soms aangeduid als 'flow-control' of 'FC-mould'-velden.

Elektromagnetische krachten zijn een belangrijk hulpmiddel om de vloeistofstroom in de matrijs te regelen, in combinatie met andere gietomstandigheden, spuitmond en matrijsgeometrie. Methoden omvatten statische magnetische velden (lokale en liniaal EMBR), en in de tijd variërende magnetische velden, zoals EMS, multi-mode EMS, elektromagnetische niveaustabilisatoren (EMLS) en elektromagnetische niveauversnellers (EMLA). Optimaal gebruik kan de stroming stabiliseren, wat leidt tot minder oppervlaktedefecten, minder insluitsels en verbeterde microstructuur.

Bewegende (AC) velden zijn ontstaan met elektromagnetische roering (EMS), waarbij het faseverschuiven van de velden van verschillende reeksen magnetisme om het nettoveld in tegengestelde richtingen aan weerszijden van de streng te laten bewegen, een roterende stroming induceert, normaal in het transversale vlak in de schimmel (M-EMS) of elektromagnetisch roterend roeren (EMRS). Door de velden in dezelfde richting te laten bewegen, ook wel 'multi-mode EMS' genoemd, kan een versnellende stroming (EMLA) of vertragende stroming (EMLS) worden opgewekt. Elektromagnetische krachten bieden een voordeel ten opzichte van andere stroomregelparameters, aangezien de geïnduceerde kracht varieert met de sterkte van de vloeibare staalstroom, waardoor het systeem het theoretische vermogen heeft om zelfstabiliserend te zijn voor turbulente stroomvariaties. In de praktijk is dit moeilijk te realiseren.

Principe van EMS

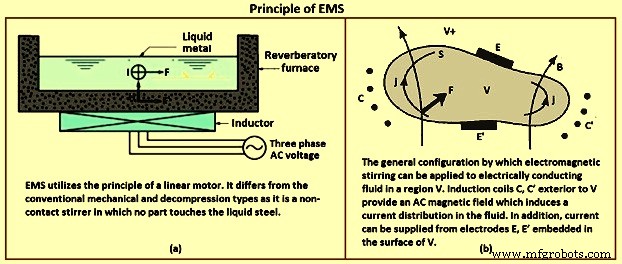

EMS maakt gebruik van het principe van een lineaire motor. Het verschilt van de conventionele mechanische en decompressietypes omdat het een contactloze roerder is waarbij geen enkel onderdeel het vloeibare staal raakt. Zoals getoond in figuur 2a, is een spoel geïnstalleerd aan de onderkant van de oven die een bewegend magnetisch veld (H) genereert, als een driefasige wisselspanning op deze spoel (inductor) wordt aangelegd. Door de werking van het magnetische veld wordt elektrische kracht in het vloeibare staal gegenereerd en veroorzaakt inductiestroom (I) naar de stroming (de rechterhandregel van Fleming). Deze stroom werkt vervolgens met het magnetische veld van de inductor om elektromagnetische kracht (F) in het vloeibare staal te induceren volgens de Vlaming's linkerhandregel. Deze kracht staat bekend als Lorentzkracht.

Fig 2 Principe van EMS

De roterende elektromagnetische roerder is gelijk aan een asynchrone motorstator. Het wordt normaal gesproken gevoed door een driefasige of soms een tweefasige frequentieomvormer. Er wordt een roterend magnetisch veld gegenereerd waarvan de variatie in het vloeibare staal wervelstromen produceert, die, in wisselwerking met het magnetische veld, een kracht genereren (Lorentz-kracht). Het eindresultaat is het optreden van een koppel dat de staalrotatie induceert. Het gegenereerde koppel hangt af van verschillende factoren, namelijk (i) de intensiteit van de geleverde stroom, (ii) het aantal wikkelingen dat een spoel vormt, (iii) de frequentie en (iv) de systeemgeometrie. Deze parameters veranderen afhankelijk van het type roerder M-EMS (matrijs elektromagnetische roerder), S-EMS (streng elektromagnetische roerder) en (iii) F-EMS (eindelektromagnetische roerder).

Daarom werkt het magnetische veld als een niet-intrusief roerapparaat en kan het in principe worden ontworpen om elk gewenst roerpatroon te bieden. Het ontwerp, de grootte en de positie van de roerder enz. hangen af van de gegevens van de continugietmachine, de te produceren staalsoorten en de gietparameters.

EMS-systemen creëren een roterend magnetisch inductieveld met een inductie van B, die wervelstroom j induceert in een richting loodrecht op B, waarvan de snelheid v is. Inductie B en stroom j creëren de elektromagnetische kracht, die werkt op elke volume-eenheid staal en breng een roerende beweging in het vloeibare staal teweeg. Het vectorproduct (v x B) toont een verband aan tussen het elektromagnetische veld en de stroming van het vloeibare staal. De snelheden van het vloeibare staal veroorzaakt door het EMS liggen ergens in het bereik van 0,1 meter per seconde (m/s) tot 1,0 m/s.

Wanneer een elektrische stroom j(x,t) door een geleidend lichaam stroomt, vast of vloeibaar, in aanwezigheid van een magnetisch veld B,(x,t), is er een kracht F per volume-eenheid (de Lorentzkracht) gegeven door vergelijking F=j x B die inwerkt op de geleider. In het algemeen is deze kracht roterend, d.w.z. krul F is niet gelijk aan nul, en als de geleider vloeibaar is, kan deze niet worden gecompenseerd door een drukgradiënt. In deze omstandigheden moet de vloeistof in reactie op de kracht bewegen. Dit is, in zijn eenvoudigste bewoordingen, het principe van elektromagnetisch roeren.

Door een onsamendrukbare vloeistof te beschouwen die is beperkt tot een begrensd volume V met oppervlak S, en laat V+ het buitenste gebied zijn. Binnen de geleider zijn B en j gerelateerd door de wet van Ampere (Mo)j =curl B, V x B =0, waarbij Mo =4 (pi) x (10)-7 (in SI-eenheden). Het magnetische veld kan ook externe bronnen hebben, bijvoorbeeld stromen (AC of DC) in spoelen in het externe domein V+. De normale situatie die kan worden beschouwd, is geschetst in figuur 2b. Stromen in de externe spoelen C, C ', door de wet van Faraday, induceren een stroomverdeling in de geleider. Deze stroom kan worden vergroot door de directe toepassing van potentiaalverschillen tussen elektroden E, E' ingebed in de grens S. Vandaar dat de stroom kan worden geïnduceerd door toepassing van een tijdsafhankelijk magnetisch veld, of elektrisch, of beide. Er kan worden gedacht aan een zeer breed scala aan fysieke omstandigheden en een even breed scala aan toepassingen, met name op het gebied van metallurgische verwerking.

Ondanks het grote praktische belang van sommige van deze toepassingen en het feit dat de fundamentele principes van EMS goed worden begrepen, is het begrip van de stromen die door EMS worden gegenereerd in alle, behalve de meest geïdealiseerde omstandigheden, nog op een vrij primitief niveau.

Categorieën van EMS

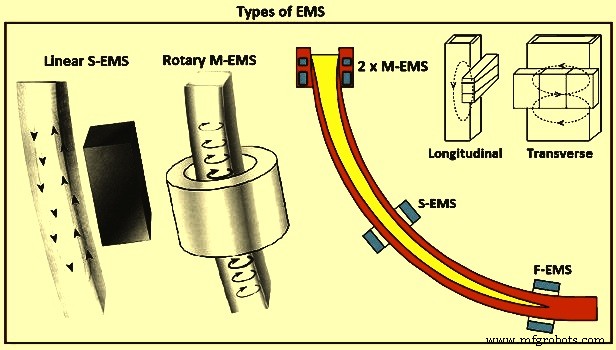

EMS kan worden gecategoriseerd op basis van waar het is geïnstalleerd in de gietmachine. Volgens de opstellingspositie en metallurgische aspecten kunnen alle elektromagnetische roerders in drie typen worden ingedeeld. Deze drie mogelijke roertoepassingen zijn afhankelijk van de positie en de benodigde effecten op het gietstaalproduct (i) M-EMS, (ii) S-EMS) en (iii) F-EMS. M-EMS zit, zoals de naam al doet vermoeden, in de mal. Het is het in-mold roeren (soms aangeduid als primair EMS). S-EMS bevindt zich onder de mal in het secundaire koelgebied. Het is het roeren onder de mal waar een groot percentage vloeibaar staal achterblijft (soms secundair EMS of roeren onder de mal genoemd). FEMS bevindt zich aan het einde van de metallurgische lengte (net voordat de stolling is voltooid). Het is het roeren net voor het laatste stolpunt (aangeduid als definitieve EMS). Fig 3 toont de drie belangrijkste soorten roeren.

Fig 3 Soorten EMS

M-EMS – Een roterende type M-EMS is normaal gesproken de eerste keuze bij het selecteren van knuppel / bloei roerapparatuur. Het geproduceerde roterende magnetische veld geeft een cirkelvormige beweging in het vloeibare staal (Fig 3). De centrale gelijkassige zone wordt vergroot omdat de roterende stroming het breken van de toppen van de kolomvormige dendrieten bevordert, die dan dienen als kernen voor gelijkassige kristalformaties in de centrale zone. Verder spoelt de roterende stroom het stollingsfront, waardoor wordt voorkomen dat insluitingen en gasbellen worden ingesloten. Nog verder resulteert de ontwikkelde centrifugaalkracht in de lichtere fasen (d.w.z. insluitingen en gasbellen die naar het midden van de streng bewegen, weg van het stollingsfront.

Lineair M-EMS wordt gebruikt voor grotere rechthoekige strengsecties. Twee roerders worden vervolgens horizontaal langs de brede zijkanten van het gegoten product geplaatst en de voordelen zijn vergelijkbaar met die van roterend roeren. M-EMS werd traditioneel in de mal ingebouwd in een intern ontwerp, waarbij de spoel met de mal van de caster werd verwijderd. Voor elke matrijswisseling moesten elektrische kabels en eventueel waterslangen worden aangesloten/losgekoppeld op de spoel. Nieuwe gietmachines hebben een extern ontwerp waarbij de spoel om de mal wordt gebouwd en in de gietmachine blijft tijdens het wisselen van de mal.

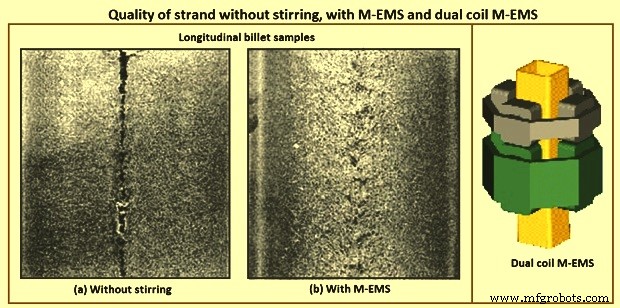

M-EMS wordt normaal gesproken in het onderste deel van de mal geïnstalleerd voor het roeren van het vloeibare staal in de mal. Het verbetert de kwaliteit van het oppervlak, het suboppervlak en de binnenste streng. De toepassing van M-EMS resulteert in vermindering van gaatjes, porositeit in het midden en segregatie in het gegoten product. Het verbetert de stollingsstructuur, vermindert de oppervlakteruwheid en verhoogt de warmteafgifte. M-EMS heeft een rond of vierkant ontwerp en kan binnen of buiten worden geïnstalleerd. Voor een flexibele regeling van de roersnelheid in de meniscus van de mal is M-EMS met dubbele spoel (Fig 6) ontwikkeld. De dual coil M-EMS bestaat uit twee onafhankelijke EMS. Het bovenste EMS is bedoeld voor stroomregeling in de meniscus en het onderste EMS zorgt voor het roeren van het hoofdmetaal in de mal. De verlaging van de snelheid van vloeibaar staal in de meniscus wordt bereikt door het bovenste EMS-magnetische veld in de tegenovergestelde richting van die van het onderste EMS te draaien. Een dergelijk ontwerp van dubbel M-EMS vergroot de mogelijkheden voor het gebruik van de EMS-techniek onder verschillende omstandigheden van continugieten van staal.

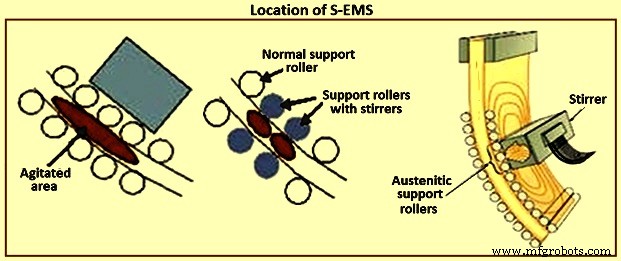

S-EMS – In een lineaire S-EMS wordt de elektromagnetische spoel langs één kant van de streng geïnstalleerd en produceert een verticaal circulatiepatroon van vloeibaar metaal in de streng (Fig 3). Omdat de roerder langs één kant van de streng wordt geplaatst, kan deze voor zeer verschillende strenggroottes worden gebruikt. De toename van de centrale gelijkassige kristalzone wordt verkregen door hetzelfde mechanisme als dat wordt verkregen door de roterende roerder. Insluitingen, die normaal gesproken geconcentreerd zijn in een band dicht bij het bovenoppervlak in continugietmachines met gebogen vormen, zijn ook meer uniform verdeeld. De roterende S-EMS die in de optimale positie hoog onder de mal is geplaatst, is gevoelig voor puistjes.

S-EMS produceert een roerkracht die het vloeibare staal horizontaal langs de gegoten productbreedte duwt en een vlinderachtig stromingspatroon in het vloeibare staal genereert. Wanneer S-EMS achter de steunrollen kan worden geplaatst (Fig 4) dan is deze niet afhankelijk van een minimale steunroldiameter en kan in dit geval dus vanuit metallurgisch oogpunt optimaal langs de streng worden geplaatst. S-EMS, wanneer ingebouwd in de steunrollen, heeft een minimale roldiameter nodig om de ijzeren kern en wikkelingen op te nemen. In dit geval wordt de roerder op afstand van de meniscus geplaatst en is daardoor minder effectief. S-EMS werkt met een lage frequentie om een goede penetratie van de roerkracht door de streng te verzekeren. Als resultaat wordt het vloeibare staal in dwarsrichting geroerd, zoals weergegeven in figuur 3. S-EMS wordt normaal gesproken gebruikt in combinatie met M-EMS. S-EMS kan een lineaire of roterende roerder zijn. De meest voorkomende is de lineaire roerder, die eenvoudig te installeren is en beschermt tegen warmtestraling en mogelijke breuken. S-EMS bevordert de vorming van een gelijkassige structuur. Het bevordert de korrelverfijning in het gegoten product en vermindert de krimpholte, middenscheiding en interne scheuren. Het verwijdert ook effectief oververhitting.

Afb. 4 Locatie van S-EMS

F-EMS – Er is even grote belangstelling voor het gebruik van EMS om ver onder de mal te roeren in de uiteindelijke stolzone van een continugietstreng. Conventionele EMS-systemen zijn echter enigszins ineffectief gebleken wanneer ze in deze regio worden toegepast. Als mogelijke oplossing is er recentelijk veel belangstelling geweest voor het toepassen van gemoduleerde Lorentz-krachten om een breed verdeeld krachtig roeren in de laatste zone te ontwikkelen. F-EMS wordt normaal gesproken geïnstalleerd in combinatie met M-EMS of S-EMS om pieken in centrumsegregatie te verminderen en te verminderen. F-EMS is bijzonder efficiënt bij het gieten van staalsoorten met een hoog koolstofgehalte of hooggelegeerd staal. Ook met het gebruik van F-EMS blijkt dat de stollingsstructuur van het gegoten product wordt verbeterd en dat er een toename is in de verhouding van de gelijkassige structuur en de binnenporositeit. De krimp wordt verminderd en de verhouding van centrale koolstofsegregatie wordt verminderd. Verder is de secundaire dendrietarmafstand (SDAS) verbeterd en is de verhouding van centrale gelijkassige korrel aanzienlijk vergroot, wat resulteert in fijnere korrels. Daarom wordt de kwaliteit van het gegoten product verbeterd met de F-EMS.

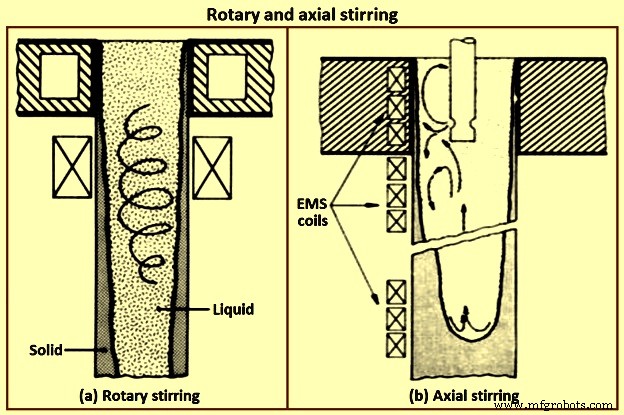

In principe zijn er twee soorten roeren zoals toegepast op continu gieten 'roterend' roeren en 'op en neer' (of axiaal) roeren (Fig 5). In het recente verleden zijn in veel octrooien verschillende versies van dit soort roerwerk voorgesteld, sommige geavanceerder dan andere, maar ze kunnen allemaal of bijna allemaal in een van de bovengenoemde categorieën worden ingedeeld.

Fig 5 Roterend en axiaal roeren

Het elektromagnetische veld in het EMS wordt op drie verschillende manieren gecreëerd, waaronder lineaire roerders, roterende roerders en geleidende roerders. De magneetpolen van de lineaire roerder liggen op een rechte lijn en de magneetpolen van de roterende roerder liggen op een cirkel. Zowel lineaire als roterende elektromagnetische roerders maken gebruik van AC om de magnetische velden en de gewenste effecten te produceren. Lineaire en roterende elektromagnetische roerders induceren een stroom in het staal. Geleidend roeren daarentegen maakt gebruik van een geleidingsstroom plus de inductiestroom om het elektromagnetische veld en de gewenste effecten te produceren. Rotary EMS wordt zowel in de matrijs als in het secundaire koelgebied geïnstalleerd, terwijl lineaire EMS meestal wordt gebruikt als S-EMS-apparaten. Geleidend roeren is een niche vergeleken met de andere twee modi.

Roterend roeren – Het oorspronkelijke werk aan roterend roeren werd gedaan door een groep onderzoekers in Oostenrijk. In een ronde mal gegoten knuppels werden ter hoogte van de mal of net onder de mal geroerd. Inderdaad, de mal is het enige gebied waar roterend roeren zinvol kan zijn. Roeren aanzienlijk onder de mal op een roterende manier kan meer problemen veroorzaken dan het kan oplossen. Zoals gezegd is er enige verdienste bij het rondroeren van rondjes in de mal. Vaste insluitsels worden verwijderd van het oppervlak van het gietstuk en de warmteoverdracht wordt verbeterd door de vaste huid van de streng te dwingen beter in contact te komen met de mal. Er is geen gevaar voor het scheuren van de huid door rond te roeren in de mal. Maar het grote voordeel van roterend roeren ligt in het gemak van het ontwerp van de apparatuur. Elektrotechnici zijn zeer bekend met dit type elektromagnetisch geïnduceerde beweging, omdat het dezelfde is als die van bijna alle elektromotoren die tegenwoordig in gebruik zijn.

Hoewel roterende beweging geen technisch ontwerpprobleem oplevert, is het misschien niet het beste type beweging vanuit metallurgisch oogpunt. Een van de fundamentele problemen met roterend roeren is dat de vloeistof wordt onderworpen aan centrifugale krachten die de neiging hebben om de lichte bestanddelen (bijvoorbeeld insluitsels) naar het midden te scheiden (Fig. 5). Dit legt een bovengrens op aan de snelheid van de vloeistof, wat niet noodzakelijk dezelfde limiet is die is ingesteld door het verschijnen van het 'fotolijst'-effect. Soms kunnen deze overwegingen worden genegeerd, zoals bij het gieten van rondes voor naadloze buizen, mogelijk. Een andere, meer onbuigzame beperking kan echter niet worden genegeerd. Het verhogen van de cirkelvormige snelheid van de vloeistof verhoogt onevenredig de druk op de vaste schaal, die dan kan scheuren. Dit gevaar is met name acuut bij het gieten van een staalsoort die sterk scheidende elementen bevat, zoals fosfor, selenium en lood. De laagsmeltende vloeistof die deze bestanddelen vormen, neemt ruimte tussen de dendrieten in en vermindert de sterkte van de schaal.

Een andere ongewenste situatie die zich voordoet bij het roteren onder de mal, met name wanneer dit slechts op één niveau wordt gedaan, is de effectieve scheiding van het vloeistofbad in twee delen, een bovenste (warme) deel boven het roerniveau en een onderste (koude) deel onder het roerniveau. Naast het verstoren van de natuurlijke stroming in het zwembad, kan deze afscheiding ook voor overbruggingsproblemen zorgen. Overbrugging op zijn beurt intensiveert macro-segregatie, zoals kan worden aangetoond door enkele problemen die recentelijk zijn gemeld wanneer roterend roeren alleen onder de mal is toegepast. Een dergelijk probleem treedt vooral op bij roeren met lage snelheden. Grote fragmenten van dendrieten die zijn afgescheiden van de papperige zone in het geroerde gebied kunnen niet worden verkleind vanwege de lage roerintensiteit. Deze grote fragmenten zinken naar het lagere (koude) deel van de poel waar ze de kans krijgen om te groeien, clusters te vormen en overbruggen te veroorzaken.

Er kan nog een nadeel zijn aan roterend roeren. Vroege gegevens hebben aangegeven dat om de insluitingsgrootte en het gehalte aan staal door EMS aanzienlijk te verminderen, de snelheid van de vloeistof een bepaalde ondergrens moet overschrijden. Voor AISI 4335 staalsoort is bijvoorbeeld aangetoond dat deze limiet meer dan 0,5 m/s is, wat vergelijkbaar is met de snelheden die optreden tijdens het omranden in grote blokken waar ook een schone huid wordt geproduceerd. Het is bijna zeker dat de eerder genoemde bovengrenzen, voor veilige roterende vloeistofbeweging, in strijd zijn met de hoge snelheidsvereisten voor insluitingsvermindering. Hetzelfde geldt voor het produceren van de nieuwe stollingsstructuren, namelijk de vezelstructuur en de stromingsgemodificeerde of thamnitische structuren, die ook hoge snelheden nodig hebben. Segmenten van de staalindustrie die agressief nieuwe ontwikkelingen op het gebied van kwaliteit in het algemeen en inductieroeren nastreven, kunnen deze structuren spoedig nastreven door met hoge snelheid te roeren.

Axiaal roeren - De axiale of 'op en neer'-versie van roeren zorgt voor het verplaatsen van het vloeibare deel van een stollende streng in een richting evenwijdig aan de as van de streng. Dit type geïnduceerde beweging kan worden gebruikt om de natuurlijk voorkomende, thermisch geïnduceerde, convectieve stromingspatronen. In het schimmelgebied zijn er redenen om de natuurlijke stroming om te keren. Bij het continu gieten van staal vormt het matrijsgebied een klein deel van het vloeistofbad dat wel 15 m of meer diep kan zijn (afhankelijk van de snelheid en grootte van de machine). Onder de mal is de stroom 'naar beneden' naast de vaste huid en 'naar boven' in het midden van de streng.

De 'op en neer'-versie van EMS is het meest geschikt vanuit metallurgisch oogpunt. De snelheid van de vloeistof is bij deze techniek praktisch onbeperkt, wat voldoende vrijheid biedt voor het toepassen van gewenste besturingen. Het gevaar van uitbraken wordt geminimaliseerd, omdat de elektromagnetisch geïnduceerde krachten de neiging hebben om de vloeistof vast te houden in plaats van deze tegen de vaste schaal te dwingen. Er zijn nog andere grote voordelen. De hete vloeistof van bovenaf wordt snel naar de bodem van het zwembad gebracht, waardoor de dikte van de schaal enigszins afneemt en de temperatuurgradiënt over de papperige zone hoog blijft. Beide effecten verbeteren de warmtestroom, wat op zijn beurt nuttig kan zijn voor het verhogen van de productiviteit van de continugietmachine. Er is nog een manier waarop de productiviteit kan worden verbeterd met deze versie van EMS. De contour van de massieve schaal kan worden aangepast om een ronde bodem te vormen en de diepte van het zwembad kan worden verminderd. Dit maakt hogere werpsnelheden mogelijk. De mate van krimp en segregatie van de hartlijn kan ook worden verminderd, aangezien de isothermen zijn veranderd en de groei in het midden van de streng een verhoogde opwaartse component heeft.

Ten slotte mogen zelfs de insluitsels die zich tijdens het stollen vormen, zoals de beruchte clusters van aluminiumoxide, niet in de vaste stof worden gevangen, ze worden snel naar de top van het bassin geveegd waar ze de kans krijgen om zich bij de slak te voegen (d.w.z. de meniscus) en dus worden geëlimineerd. Dit type stroming is nogal moeilijk te implementeren, vooral als er over een aanzienlijk deel langs de metallurgische lengte moet worden geroerd, d.w.z. de continue versie van 'op en neer' roeren. Er moet echter worden benadrukt dat de moeilijkheden in dit geval de elektrotechnische kant van het probleem zijn. Het is relatief moeilijk om eenrichtingsstroming te implementeren zonder grote verstoringen die optreden tussen spoelen of aan het einde van een reeks spoelen die een lineaire motor vormen. Deze anomalieën worden weerspiegeld in gegoten structuren als banden van positieve of negatieve segregatie. Verder vereist 'op en neer' roeren normaal gesproken een vrij groot deel van de streng zonder steunrollen, of op zijn minst wijziging van de rollen, zodat ze niet interfereren met de velden van de gebruikte lineaire motoren. Ten slotte hebben de lineaire motoren die voor dit type roeren worden gebruikt, een zeer laag rendement (in de orde van 1 % of zelfs minder), voornamelijk vanwege de hoge weerstand van hun elektromagnetische lussen (grote luchtspleten en solide metaal-huidspleten).

Onderbroken roeren omkeren – Een variatie van de roterende roermodus is gesuggereerd, oorspronkelijk door enkele Japanse onderzoekers. De techniek voorziet in het intermitterend omkeren van de stroomrichting die, zo wordt beweerd, de grootte van de gelijkassige zone verbetert. Bovenstaande discussie voor roterend roeren is hier van toepassing, met nog enkele kwalificaties. Intermitterende beweging verspilt weliswaar energie, maar het heeft de verdienste om aan één doelstelling van EMS te voldoen, namelijk het frustreren van kolomgroei. Omgekeerde stroming tijdens roeren kan niet alleen dendrieten in kleinere fragmenten breken door afschuiving in lokale turbulentiecellen, het kan ook de unidirectionele groei van kolomvormige dendrieten frustreren, omdat deze dendrieten voortdurend proberen in de stroom (stroomopwaarts) te groeien. Het is echter twijfelachtig of andere mogelijke voordelen van EMS met deze techniek kunnen worden afgeleid.

Effect van elektromagnetisch roeren op de kwaliteit van de gietstalen producten

De chemische samenstelling, de stollingsomstandigheden en de aard van de vloeibare staalstroom in de mal beïnvloeden in wezen de oppervlaktekwaliteit en de binnenstructuur van de streng. Het proces van strengvorming omvat het stollen van het vloeibare staal in de mal en in de secundaire koelzone (SCZ). Roterende of bewegende magnetische velden beïnvloeden de aard van de stromen in de vloeistof en intensiveren de processen van warmte-massaoverdracht. De mate van invloed van elektromagnetisch roeren op de strengkwaliteit hangt af van de technische kenmerken van het EMS en van de plaatsing ervan langs de continugietbuigas. EMS kan met succes worden geïnstalleerd in de mal, in de SCZ en in de definitieve stollingszone (FCZ).

For improving the surface, subsurface, and inner strand quality, the liquid steel stirring has to take place in the mould. M-EMS is either of round or square design and it can be installed internally or externally. The result of applying M-EMS is a reduction in centre porosity and segregation in the cast product. To provide flexible control of stirring speed in the mould meniscus, the dual-coil M-EMS (Fig 6) has been developed. It consists of two independent EMS. The upper EMS is intended for flow control in the meniscus. The lower EMS performs the main metal stirring in the mould. The reduction in metal speed in the meniscus is achieved by rotating the upper EMS magnetic field in the opposite direction to that of the lower EMS. Such an M-EMS design widens the opportunities for using the technique under various conditions of continuous casting of liquid steel.

Fig 6 Quality of strand without stirring, with SMS, and dual coil M-EMS

The application of electromagnetic stirring of steels promotes the formation of an equiaxed crystallic zone in the strand. The stirring improves strand quality, even in steel casting with overheating. To further reduce and cut peaks in centre segregation, F-EMS, in combination with M-EMS or S-EMS, has to be used. F-EMS is particularly efficient when casting high carbon or high alloy steel grades. F-EMS and M-EMS combinations reduce the areas with the highest carbon content, where cementite and martensite otherwise can form. It has been found that stainless steels, solidifying with primary ferrite, have a sound centre at a reduction ratio of 3.6 when using S-EMS and F-EMS. The application of S-EMS increases the equiaxed crystallic zone instead of columnar structure and reduces cracks in the steel strand. The benefits available by using one or more EMS in combination are listed in Tab 1.

| Tab 1 Benefits available with using one or more EMS | ||||||

| M-EMS | M-EMS + F-EMS | M-EMS + S-EMS + F-EMS | M-EMS + S-EMS | S-EMS | S-EMS + F-EMS | |

| Pinhole and blowhole | +++ | +++ | +++ | +++ | – | – |

| Surface and subsurface cracks | +++ | +++ | +++ | +++ | – | – |

| Breakout reduction | ++ | ++ | ++ | ++ | +* | +* |

| Surface cracks (round) | ++ | ++ | ++ | ++ | – | – |

| Solidification structure and internal cracks | ++ | ++ | +++ | ++ | +** | +** |

| Centre line segregation, and centre porosity | ++ | +++ | +++ | ++ | ++ | +++ |

| V segregation | + | +++ | +++ | ++ | +*** | ++ |

| * S-EMS in high position | ||||||

| ** Better structure only in centre part of the product, after position of S-EMS, worse structure in external part compared to application of M-EMS. Risks of negative segregation when excessive stirring applied. | ||||||

| *** with S-EMS in low position | ||||||

For more demanding qualities the use of EMS can be justified when the costs of the quality defects, conditioning or rejections, or the costs of casting larger sections are too large. Rotary stirring is used for carbon steel with carbon less than 0.2 %. In some cases, in-mould stirring is preferred than the secondary stirring since in the secondary stirring the negative segregation is found. In-fact negative segregation does not have any effect on the mechanical properties but one minor exception is that it can cause local variation in the hardenability which is not appreciated. Carbon content between 0.2 % and 0.5 %, two-stage stirring is used. It is better to complement the in-mould stirring with the secondary stirring or final stirring. For carbon content higher than 0.5 % and alloy steels with a large solidification range, three-stage stirring is used.

Any benefits from EMS for slabs can be negated from the poor geometry. So, care is to be taken for the machining. Method of reducing submerged nozzle convection currents with the EMBR for improving cleanness. This consists of two sets of coils placed along the outer walls of the mould faces. The magnetic field reduces the liquid steel velocity and impurities float to the surface where they are trapped by the mould powder. The roll gap geometry of bloom casters and more considerably slab casters can have a major influence on the internal quality of continuous cast semis and on various types of segregation and consequently the increased levels of some elements in these segregated areas. The main types of segregation caused by deviations from the true roll gaps are (i) inter columnar macro segregation, (ii) centre line macro segregation, and (iii) off centre line semi macro segregation (also termed V segregation or spot segregation).

In the temperature range 1,300 deg C up to the solidus the ductility of steel is very low. This is due to the liquid phases of FeS and MnS which have segregated to the boundaries between dendrites. FeS and MnS both have melting points much lower than steel and hence these weak boundaries open at quite low tensile strains.

One of the metallurgical problems found in continuously cast products is the development of large columnar dendritic zones. The effect of columnar growth on the mechanical properties such as loss of ductility in steel has been investigated by Weiser. Alberney, have shown that centre line defects in the continuous casting can be considerably reduced by controlling the columnar growth regions. The control of columnar growth is crucial in producing good quality strand cast products.

Essentially, induction stirring causes a sweeping flow along the solid-liquid interface which affects the final solidification structure since it influences the local growth conditions such as the temperature gradient, the boundary layer thickness, and the structure and size of the ‘mushy zone’. Since macro-segregation is known to result from inter-dendritic fluid flow, reduction in the length of the ‘mushy zone is to effectively reduce the extent of macro-segregation, particularly along the centre line. Several studies have shown that EMS is an effective means of improving continuously cast steel solidification structures by preventing columnar growth.

The size of columnar zones and associated inter-dendritic segregation and shrinkage porosity are greatly reduced by the use of in-strand or in-mould electromagnetic stirring. The latter technique effectively increases the size of the equi-axed solidification zone and greatly reduces the amount of centre line shrinkage (Fig 6). The relative size of columnar and equiaxed zones in a cast cross section are also affected by superheating of liquid steel. High superheating in unstirred billets increases the size of the columnar zone because the nucleation of equiaxed dendrites is retarded. EMS reduces the effects of high superheats but does not completely compensate for the increased size of columnar zones developed by high superheat temperatures.

Superheat was one of the most fundamental factors recognized from the early years of continuous casting especially for medium and high carbon steels. In an early report, pilot plant tests were performed casting 150 mm x 150 mm billets of high carbon steels. It was proven that at low superheats or even sub-liquidus temperatures of casting, the centre line segregation was minimized. The electromagnetic stirring at the mould (M-EMS) exhibited some benefits, and the application of EMS at the strand (S) and final (F) stages of solidification started being installed in some casters. It was found that the combination of EMS, that is, (S+F)-EMS for blooms and (M+S+F)-EMS for billets, is the most effective method for reducing macro-segregation among various EMS conditions, causing them to solidify more rapidly during the final stages of solidification, providing more finely distributed porosities and segregation spots along the central region. The optimum liquid pool thickness was found to decrease as the carbon content increased, which can be attributed to longer solidification times in the solid fraction (fs) range from fs=0.3 to 0.7. The effect of superheat on the solidification structure has been analyzed, verifying the empirical fact that increasing superheat the columnar dendritic growth increases against the equiaxed one. They concluded that convection effects influenced micro-segregation behaviour of the studied high carbon (C less than or equal to 0.7 %), and high manganese steels.

The effect of F-EMS parameters with current intensity increasing from 300 A (ampere) to 400 A and frequency increasing from 4 Hz (hertz) to 12 Hz, on the electromagnetic forces and carbon concentration distribution in the central cross section of 70 steel square billet has been studied. The optimal F-EMS parameter to make uniform the central cross-sectional carbon concentration and minimize the centre carbon segregation of 70 steel billets has been obtained with a current intensity of 280 A and frequency of 12 Hz. Under this stirring parameter, the carbon segregation indexes for all sampling points are in the range of 0.92–1.05, which is attributed to the fact that its stirring intensity is more suitable for decreasing the strand centre temperature and increasing the solidification rate of the billet. Hence, the rejected solute element has limited time to transport after electromagnetic stirring which promotes the reduction of centre segregation.

It is well known that porosities and shrinkage cavity occur in the central part of continuous cast blooms and billets. Although there are good results in carbon segregation levels at a stirring current and frequency of 280 A and 12 Hz, respectively, further investigations have shown that the F-EMS has a considerable impact on the other internal qualities of a square billet.

The effect of F-EMS parameters on centre segregation was studied in 140 mm × 140 mm billet continuous casting process. In the model, the initial growth of equiaxed grains which can move freely with liquid was treated as slurry, while the coherent equiaxed zone was regarded as porous media. The results show that the stirring velocity is not the main factor influencing centre segregation improvement, which is more affected by current intensity and stirring pool width. Because solute transport is controlled by solidification rate as stirring pool width, centre segregation declines continuously with current intensity increasing. As liquid pool width decreases and less latent heat needs to dissipate in the later solidification, the centre segregation can be improved more obviously by F-EMS. Due to centre liquid solute enrichment and liquid phase accumulation in the stirring zone, centre segregation turns to rise reversely with higher current intensity and becomes more serious with stirring pool width further decreasing, it forms positive segregation and solute can be concentrate with weak stirring, leading to centre segregation deterioration. With the optimized current intensity, centre segregation improvement is better with respect to F-EMS.

Some F-EMS stirring techniques are more effective than others in terms of structure morphological transformation from original dendritic to globulitic and in its refining. Macrostructure of casts without the use of stirring is different from the one with the use of stirring. The structure can be obtained with conventional stirring is largely globule-shaped with some presence of dendrites and dendrite fragments. The structure obtained with modulated stirring consists of entirely globule-shaped crystals and structure appears to be more refined.

Grain size can be varied by applying different stirring setting. With F-EMS conventional stirring, the grain diameter is reduced in both cast mid radius and in central area with comparison with the unstirred structure. A further grain diameter reduction has been achieved with counter-rotating modulated and unmodulated stirring. However, the smallest grain diameter in the casts has been obtained with unidirectional modulated stirring, in comparison with the grain diameter in the cast without stirring.

In general, the microstructure of samples using F-EMS consists of globules and elongated grains in the structure obtained with stirring, and fine inter-granular eutectic network containing different compounds. The coarse dendritic structure of the cast products cast without stirring can be transformed into mainly globular one with some rosette shaped as a result of the conventional stirring application. The structure obtained with unidirectional modulated stirring consists of a mixture of fine round-shape globules and large elongated grains. This structure also appears to be more refined in comparison with that obtained with the conventional stirring.

The globule mean area and length in the microstructure of the combined mid-radius and centre area of the cast obtained with conventional stirring is when compared with the structure of the other casts. The globule mean area in the structure can be reduced, but not in case of structure obtained without stirring. The structure obtained with unidirectional modulated stirring in the casts, the globule mean area in these casts is reduced in comparison with conventional stirring. A similar trend is determined in reduction of the globule length. Concurrent with globule size reduction, their density has increased. The effect of the M-EMS on the solidification structures has been obtained under fixed superheat, casting speed, secondary cooling intensity, and M-EMS frequency. The ratio of the central equiaxed grain zone was found to increase with decreasing superheat, increasing casting speed, decreasing secondary cooling intensity, and increasing M-EMS current. But the equiaxed zone is limited for M-EMS, since it has more responsibility towards columnar zone. The grain size obviously decreased with decreasing superheat and increasing M-EMS current but was less sensitive to the casting speed and secondary cooling intensity.

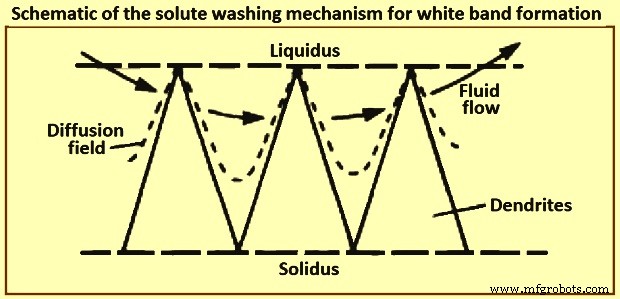

White band segregation – The increasing use of electromagnetic stirring (EMS) over recent years has brought with it increased interest in the problem known as white bands. The white band is a zone of negative segregation (appearing white on sulphur prints) frequently found in S-EMS stirred products and corresponding to the position of the solidification front during stirring. The visual appearance of segregation has not only given rise to the name but is probably also the white band’s most undesirable feature. The extent of negative segregation at the white band is less than the positive segregation at the centre line, but it is continued presence after hot working can result in a deterrent to customer acceptance, mostly on cosmetic grounds. Kor has suggested an explanation, in which the white band is the result of changes in growth rate at the start and end of strand stirring. White band is due to the solute washing mechanism which was firstly found by Bridge and Rogers. This proposes that the turbulent flows caused by EMS penetrate the dendrite mesh and sweep out enriched inter-dendritic liquid (Fig 7). However, in order to maintain this action it is necessary to assume that the removed solute is very rapidly dispersed throughout the remaining liquid. This being so, it is difficult then to explain the observed solute enrichment at the end of stirring.

Fig 7 Schematic of the solute washing mechanism for white band formation

Mathematical modelling

In tandem, mathematical modelling has played an important role in the implementation of EMS, as regards to providing a deeper understanding of the effects of stirring on, for example, the heat and fluid flow. A series of studies by Schwerdtfeger and co-workers have formed the cornerstone of the modelling in this area. Specifically, they have explored, both experimentally and theoretically, the effect of stirring in the round billet, rectangular bloom and slab geometries which are characteristic for the continuous casting of steel. These models consist of the Navier Stokes equations for the velocity field of the liquid metal and Maxwell’s equations for the induced magnetic flux density. In principle, these are two-way coupled, since the alternating magnetic field gives rise to a Lorentz force which drives the velocity field. This, in turn, can affect the magnetic field. Moreover, the frequency of the magnetic field is typically large enough to allow the use of the time-averaged value of the Lorentz force as input to the Navier Stokes equations.

Recent study by Vynnycky revisited the problem of a rotary EMS applied to round-billet continuous casting and found that the method used originally to determine the components of the Lorentz force led to a non-unique solution. This has been a consequence of the fact that the normal component of the induced magnetic flux density, rather than the tangential ones, has been prescribed as the boundary condition. Moreover, since the normal component has been prescribed in models for the case of longitudinal stirring for rectangular blooms also, it is natural to expect non-uniqueness in those models too. Furthermore, since the expressions for the components of the Lorentz force are still frequently used, it is clear that a resolution of the issue is still timely, especially in view of modern-day interest in modulated EMS. In this case, magnetic fields of different frequencies are applied and it is the intention that the resulting Lorentz force is to have a constant time-averaged part and a time varying one. It goes without saying that posing the correct boundary conditions for the magnetic field is important for achieving meaningful results from modelling.

Since the early industrial implementation of EMS, it has been recognized that demanding steel grades, especially those with a wide solidification range, benefit from stirring both within the casting mould and also at a later solidification stage. This type of stirring, in continuous casting of liquid steel, became known as final solidification zone stirring or F-EMS. Despite early reports on F-EMS effectiveness with respect to improving the cast strand internal quality, especially the structural soundness and segregation, in the long run it has been realized that the metallurgical performance of F-EMS lacked in both the effectiveness and consistency, which can be attributed to a number of defining factors. First, it is important to position the F-EMS with respect to the solidification stage which corresponds to a certain solid fraction level in the melt volume. Second, the stirring at this solidification stage is being performed under conditions of progressively diminishing stirring torque and increasing melt viscosity. The former occurs due to a reduction of the stirring pool radius, while the latter is due to an increase in the solid fraction of the melt.

There is also an additional important factor impacting on the stirring effectiveness, arising due to the nature of the magnetic field used for stirring. The stirring systems currently employed in the production of continuously cast steel products are based on application of a rotating magnetic field (RMF). Such fields have limitations in their application at a later, or advanced, solidification stage, arising from the fact that the resulting angular velocity is very nearly constant with respect to radial position. This flow pattern is characterized by intensive shear force and turbulence at the solid-liquid interface which is highly effective in terms of dendrite fragmentation and the subsequent development of an equi-axial solidification structure, but has very little impact on mixing in the melt volume, especially near its central region. In contrast, intensive turbulence and mixing throughout the melt volume is required at a late solidification stage in order to disrupt formation of the crystalline network and, associated with it, the development onset of structural defects such as porosity, fissures, and solutal segregation.

There have been numerous developments aimed at improvement of the RMF based stirring at a later solidification stage through enhancement of the secondary fluid flow in the radial-axial plane. Hence, intermittent and alternating stirring schemes, both of which use sequential forced and dormant periods, have been introduced in the 1980s. Kojima and co-workers, demonstrated experimentally, while Davidson and Boysan confirmed theoretically that strong recirculatory flow occurs in the radial-axial directions during the dormant periods (i.e. without active stirring) due to the initial axial gradient of the swirl flow.

However, these stirring methods have not resulted in a considerable improvement of F-EMS performance. The reasons for that can be found in the recent study by S Eckert and co-workers who have shown that the occurrence of strong recirculatory flows is contingent on a provision of a narrow range of stirring and casting parameters. Non-compliance with those provisions can negatively impact on stirring performance and even render it useless or harmful. There have been several recent attempts to intensify turbulence and mixing in the bulk of the solidifying melt by using modulated electric currents to energize the stirring coils. The objective is to produce a modulated electromagnetic field which consists of both a time-averaged and a time-varying component. These recent developments have been theoretical and laboratory-scale in nature and none has been implemented into production practice. Counter-rotating magnetic fields have also been tested for stirring a solidifying aluminum alloy in laboratory experiments conducted by Vives. Considerable improvements in solidification structure have been achieved by using this stirring method.

Advantages of EMS

Advantages of EMS in the final product depend on the application and some examples are (i) better hot workability, during extrusion forging of the bars the frequency of internal failures is lower, (ii) improved shearing ability by avoiding the structure which causes cracks, (iii) improved hardenability because of improved homogeneity, (iv) improved wire rod drawing performances with a low frequency of cup and cone breakages, and (v) higher and more consistent fatigue properties of bars.

Productieproces

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- De rol van schimmel bij het continu gieten van staal

- Secundaire koeltechnologie in continugietproces

- Uitbraken tijdens continugieten van vloeibaar staal

- Vuurvaste voering van een continu gegoten trechter

- Voordelen van leveranciers van ijzergieten als productieproces

- Zandgietproces begrijpen