Argonspoeling van staal

Argonspoeling van staal

Gasspoelproces is een methode waarbij het spoelen van vloeibaar staal in de krioelende pollepel wordt uitgevoerd door injectie van inert gas in het staalbad. Argon (Ar) gas heeft de voorkeur voor het spoelen, omdat het niet alleen inert van aard is, maar ook zeer laag oplosbaar is in staal. Spoelen is het gevolg van de uitzetting van gas als gevolg van verwarming en drukdaling naarmate het gas stijgt.

Het Ar-spoelen van vloeibaar staal wordt uitgevoerd voor het verkrijgen van een homogene temperatuur, samenstelling en bevordering van de raffinagereactie van slakkenmetaal. Het Ar-spoelen van vloeibaar staal is naar verluidt een uitstekend proces voor flotatie en scheiding van niet-metalen insluitsels.

Het vloeibare staal wordt na het tappen gestratificeerd in de gietpan door de toevoeging van de ferro-legeringen en de carburator in de gietlepel op het moment van het tappen van het staal. Dit gelaagde staal wordt geroerd door het spoelen van Ar-gas in het Ar-spoelstation. Het spoelen van Ar-gas door het bad van vloeibaar staal helpt bij het genereren van voldoende badturbulentie om een snelle thermische homogenisatie te bewerkstelligen. Roeren met Ar verhoogt ook de mengsnelheid voor chemische toevoegingen. Verschillende variabelen voor het spoelen met argon zijn onder meer de spoelsnelheid van het gas, de hoeveelheid vloeibaar staal (warmte-afmeting), de hoeveelheid oververhitting die beschikbaar is in het vloeibare staal, de hoeveelheid overgedragen slak, de hoeveelheid toegevoegde synthetische slak of gietlepelbekleding, de hoeveelheid menging die nodig is voor chemische toevoegingen.

Ervaren operators en metallurgen erkennen het belang van nauwkeurig en consistent spoelen met Ar-gas in de krioelende pollepel. Schoon staal en goede gietbaarheid in de continugietmachine (CCM) zijn afhankelijk van een consistente en zachte spoelbeweging. Een goed Ar-spoelcontrolesysteem in het Ar-spoelstation maakt reproduceerbare en nauwkeurige argonspoelsnelheden en -duur mogelijk.

Ar-gas kan in de krioelende pollepel worden ingebracht, hetzij door een diep ingebrachte vuurvaste lans van bovenaf in het bad van gesmolten staal of door een ontluchtingsplug aan de onderkant. De bovenste vuurvaste lans kan van het type 'T', 'Y' of rechte boring zijn. Ar-gas dat via een ontluchtingsplug aan de onderkant wordt ingebracht, is de effectievere methode voor het spoelen met gas dan een Ar-gas dat via de bovenste lans bovenop het bad wordt gedruppeld. Normaal gesproken wordt het spoelen uitgevoerd door Ar-gas te laten percoleren door de poreuze zuiveringsplug-opstelling in de bodem van de krioelende gietpan en het bovenste lansmechanisme dient als back-upmiddel voor het spoelen van vloeibaar staalbaden in het geval dat het plugcircuit in de gietpan tijdelijk onbruikbaar is. De aansluiting van de gastoevoer op de gietlepel kan ofwel handmatig worden gedaan met een snelkoppelingssysteem of wordt automatisch gemaakt wanneer de transferwagen met de gietlepel erop bij het spoelstation arriveert. Tegenwoordig zijn de meeste pollepels uitgerust met bodempluggen voor het bubbelen van argon. De gegevens met de bovenkant roeren met argon resulteert in een licht verminderde vrije open prestatie van de pollepel.

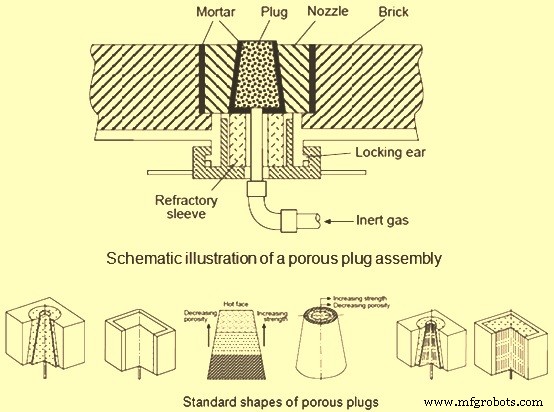

Een schematische illustratie van een poreuze plugconstructie in de bodem van de pollepel en verschillende soorten poreuze spoelpluggen worden getoond in figuur 1.

Fig 1 Poreuze plugconstructie en verschillende soorten poreuze pluggen

Fig 1 toont standaardvormen van 6 soorten poreuze pluggen. Van links zijn het isotrope pluggen (nrs. 1 en 2), componentpluggen bestaande uit gesneden (no. 3) en concentrische (no. 4) en capillaire pluggen bestaande uit conische (no. 5) en rechthoekige (no.6).

Zoals te zien is in de figuur, hebben poreuze pluggen een conische of rechthoekige vorm. De conisch gevormde plug is gemakkelijker te verwisselen als de plug vóór de voering verslijt. Rechthoekige pluggen zijn geometrisch compatibel met de omringende stenen en kunnen met voordeel worden gebruikt in gevallen waar de levensduur van de plug vergelijkbaar is met die van de bekleding. De prestaties en levensduur van isotrope pluggen kunnen worden verbeterd door het element te produceren in twee of drie componenten die op elkaar zijn gestapeld met metalen inzetstukken. Het belangrijkste voordeel van de zogenaamde directionele porositeit of capillaire plug is dat de plug kan worden gemaakt van hetzelfde dichte vuurvaste materiaal als de voeringsteen, of zelfs dichter. Dit resulteert in een verhoogde hete druksterkte, een grotere weerstand tegen erosie en een langere levensduur. Nadelen van capillaire pluggen zijn dat ze meer vatbaar zijn voor infiltratie door vloeibaar staal bij verlies van argongasdruk.

Een zachte Ar-spoeling drijft niet-metalen insluitsels uit, aangezien de hogedrukbellen van het Ar-gas de dragers worden die de niet-metalen insluitsels naar het oppervlak van de slak brengen en helpen bij het reinigen van het vloeibare staal.

Bij het spoelen met Ar met behulp van de onderste ontluchtingsplug, kunnen de volgende omstandigheden het vermogen om de juiste roerenergie in de krioelende pollepel te bereiken en te behouden, belemmeren.

- Kanaal van Ar-gas resulteert in een lager dan verwachte spoelsnelheid

- Lekken in het Ar-toevoersysteem

- Bestaan van variabele tegendruk als gevolg van veranderende plugconditie

- Mogelijke fout bij het beoordelen van de roersnelheid vanwege variabele slakdikte en consistentie

- Gebrek aan realtime registratie van spoelgeschiedenis op elke krioelende pollepel

Deze omstandigheden kunnen kostbaar zijn met de volgende negatieve effecten.

- Overmatig verbruik van Ar-gas

- Slechte gietbaarheid van staal (verstopping van de spuitmond) in CCM

- Onvoldoende verwijdering van slakinsluitingen

- Afwezigheid van de resultaten van toevoegingen van aluminium (Al)

- Resultaten in vuurvaste slijtage van de gietlepelslaklijn

- Doelstellingen van spoelen met Ar worden mogelijk niet bereikt

- Hoger totaal zuurstofgehalte in het gespoelde staal

Om een homogene badtemperatuur en samenstelling te bereiken, wordt het staal in de pan meestal geroerd door middel van argongasborrelen met een matige gasborrelsnelheid, b.v. minder dan 0,6 N cum/minuut.

De basisprincipes van Ar-spoeling zijn, net als andere staalproductieprocessen, gebaseerd op massatransportcontrole. Voor massatransportregeling is een convectiestroom in het systeem nodig. Convectiestroom wordt gegenereerd vanwege het drijfvermogen van het inerte gas dat in het systeem wordt geïntroduceerd, een systeem met hoge temperaturen (ongeveer 1600 ° C).

Voor de meeste slakmetaalreacties worden de snelheden voornamelijk geregeld door massaoverdracht van de reactanten en producten over het slakmetaalgrensvlak. In gespoelde systemen zoals een staalbad in een pollepel gespoeld met Ar, wordt het slakmetaal grensvlak beïnvloed door de mate van agitatie in het staalbad, die op zijn beurt wordt bepaald door de spoelkracht.

Homogenisatie van badtemperatuur en samenstelling door gasborrelen wordt voornamelijk veroorzaakt door de dissipatie van de opwaartse energie van het geïnjecteerde gas. De thermodynamische relatie die de effectieve roerkracht van een gas beschrijft, is afgeleid door Pluschkell. Het volgende is de vergelijking voor de roerkracht die is afgeleid van de Pluschkell-relatie.

e=14.23 (VT/M) log [(1+H)/1.48 P?]

Waar

e is het spoelvermogen in W/ton

V is de gasstroomsnelheid in N Cum/minuut

T is de badtemperatuur in Kelvin

M is het badgewicht in ton

H is de diepte van de gasinjectie in meters

P? is de gasdruk aan het badoppervlak in atm

De roertijd om 95% homogenisatie te bereiken wordt gedefinieerd als de mengtijd t .

Er zijn talrijke experimentele en theoretische studies geweest die zich bezighielden met mengverschijnselen in gasgeroerde systemen. De volgende relatie die de mengtijd uitdrukt, t (s), in termen van de opzwepende kracht, e (W/ton), diameter pollepel, D (m) en injectiediepte, H (m), werd verkregen uit het werk van Mazumdar en Guthrie.

t (s) =116 (e)¯¹/³ (D?/³H¯¹)

Locatie spoelplug

De plaatsing van de onderste spoelplug heeft invloed op de mengtijden. De mengtijd wordt verkort door de onderste plug uit het midden te plaatsen, b.v. halverwege de straal. Een spoelstop die in het midden van de bodem van de pan is geplaatst, genereert een ringvormige lus van metaalstroom in het bovenste deel van het bad, terwijl een dode zone wordt gecreëerd in het onderste deel, wat resulteert in langere mengtijden. Excentrisch geplaatste bodempluggen zorgen voor een uitgebreide circulatie van metaal door het hele bad, waardoor dode zones worden vermeden en de mengtijden worden verkort.

Het is interessant op te merken dat de massaoverdracht tussen metaal en slak wordt belemmerd wanneer de spoelplug in de bodem van de pollepel zich uit het midden bevindt. Een spoelstop in het midden resulteert in verhoogde slakmetaalemulgering met toenemende gasstroomsnelheid. Excentrisch geplaatste spoelstop creëert een slakvrije zone, het zogenaamde oog, dicht bij de krioelende pollepelwand. Dit beïnvloedt het losmaken van slakdeeltjes uit de hoofdslakfase en resulteert in verminderde emulgering. De uiteindelijke keuze van de plaats van de spoelstop in de bodem van de pollepel lijkt dus te worden bepaald door welk aspect van het roeren belangrijker is voor een bepaalde bewerking. Normaal gesproken wordt een compromisoplossing aangepast.

Productieproces

- Metalen 3D-printmaterialen

- Inconel versus roestvrij staal

- Algemene gereedschapsstaalsoorten

- Inclusions, Inclusion Engineering en Clean Steels

- Stikstof in staal

- Argon-zuurstofontkolingsproces

- Een diepgaande kijk op materiaalselectie

- Kenmerken en functies van schokbestendig gereedschapsstaal

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Dingen om te overwegen bij het kiezen van een gereedschapsstaalsoort

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen