Luchtmistkoeling bij continugieten

Luchtnevelkoeling bij continu gieten

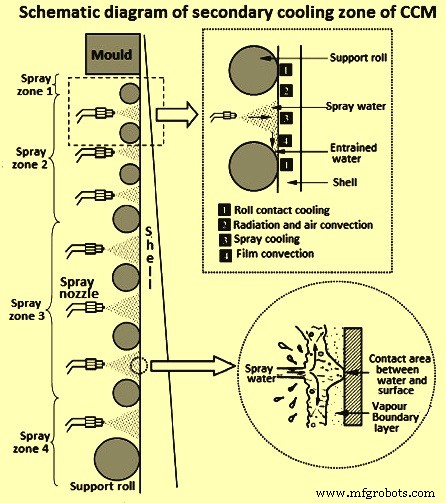

Een continugietmachine (CCM) is vereist om een breed scala aan staalsoorten efficiënt te gieten in de huidige omgeving. Dit assortiment varieert van ultra low carbon en low carbon rangen tot high carbon tot laaggelegeerde en hoogwaardige pijplijnkwaliteiten. Consistente productie van topkwaliteit van deze producten vereist een grotere operationele en onderhoudsflexibiliteit van de CCM, zodat de optimale gietparameters in de CCM kunnen worden gehandhaafd voor elk van de staalsoorten. Deze flexibiliteit strekt zich niet alleen uit tot de machine-elementen en besturingssystemen, maar ook tot de secundaire koelzone van de machine (Fig 1) en vereist een efficiëntere en betrouwbaardere sproeikoeling in de zone. Daarom is de secundaire koelzone ook een aandachtsgebied geworden in de huidige omgeving vanwege de vraag naar verbeterde productkwaliteit en verhoogde productiviteit van de CCM. De CCM's hebben nu een zeer efficiënt systeem nodig voor sproeikoeling in de secundaire koelzone.

Fig 1 Schematisch diagram van secundaire koelzone van CCM

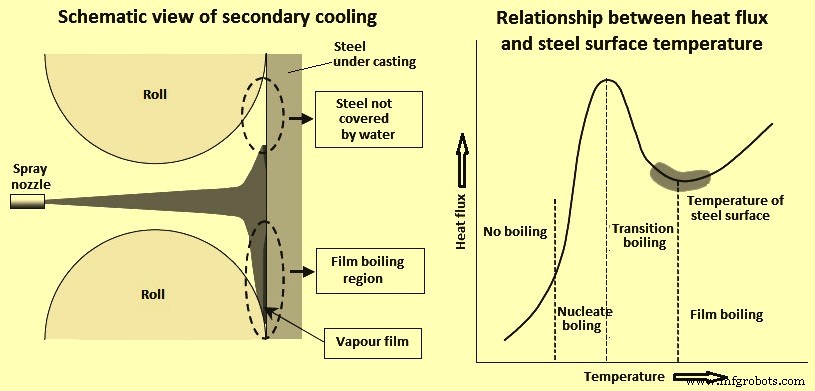

Koeling met water speelt een belangrijke rol bij het onttrekken van warmte aan het stollende vloeibare staal, zowel in de mal als nadat het gietstaal de mal verlaat tijdens het continu gieten van het staal. Het wordt gekenmerkt door complexe kookverschijnselen. Warmte-extractiesnelheden tijdens waterkoeling, die sterk afhankelijk zijn van de temperatuur van het metaaloppervlak en die snel kunnen veranderen met de tijd als de streng afkoelt. Daarom kan ongecontroleerde koeling fluctuaties in de temperatuurgradiënten binnen de stollingsschaal van staal veroorzaken en thermische trekspanningen genereren aan het stollingsfront, wat uiteindelijk kan leiden tot hete tranen/scheuren in het eindproduct. Het schematische aanzicht van de secundaire koeling en de relatie tussen warmteflux en staaloppervlaktetemperatuur wordt getoond in Fig. 2.

Fig 2 Schematische weergave van secundaire koeling en relatie warmteflux en staaloppervlaktetemperatuur

De sproeikoeling is het enige regelbare onderdeel van het secundaire koelproces en is daarom de belangrijkste factor bij het bepalen van de productkwaliteit en de productiviteit van het continugietproces. Het sproeikoelsysteem maakt gebruik van sproeiers voor het sproeien van water. Het belangrijkste doel van mondstukken is het koelen van het strengoppervlak. De sproeikopopstelling en procesparameters bepalen de eigenschappen van de sproeiwaterkoeling. De sproeikopinrichting definieert het gebied van het strengoppervlak waar de sproeikoeling plaatsvindt, terwijl de procesparameters zoals werkdruk en stroomsnelheden de koelintensiteit en verdeling op het strengoppervlak bepalen. Warmte-extractie van het strengoppervlak, dat het koel- en stollingsproces definieert, is het resultaat van zowel de opstelling van de mondstukken als de procesparameters.

Het belangrijkste criterium voor de keuze van de sproeikop is de warmteoverdrachtscoëfficiënt die wordt bepaald door het sproeipatroon, de vloeistofverdeling (dichtheid) en het volume. De optimalisatiemogelijkheden in de opstelling van de sproeiers omvatten (i) uitlijning van de sproeiers, (ii) kop- en segmentpijpontwerp, en (iii) optimalisatie van de vloeistofdistributie. Voor optimalisatie van procesparameters liggen de mogelijkheden in de keuze van (i) het vernevelingstype (alleen luchtnevel of water), (ii) sproeikinetiek, (iii) sproeipotentiaal en (iv) de gecorreleerde koelefficiëntie die wordt gemeten door de warmteoverdrachtscoëfficiënt.

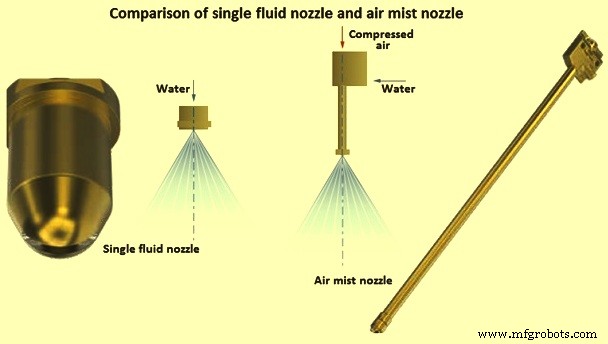

De noodzaak van een degelijke kwaliteit van gegoten staalproducten en verhoogde productiviteit van continugietmachines heeft de aandacht gevestigd op de behoefte aan efficiëntere systemen voor secundaire koeling tijdens continugieten van vloeibaar staal. Luchtmistkoeling in de secundaire koelzone van een CCM is een stap in deze richting. Luchtnevelsproeiers gebruiken perslucht in combinatie met waterdruk om secundair koelwater te vernevelen. Dit zorgt voor een veel bredere verhouding afslaan/controle die nodig is als de productmix een breed scala aan staalsoorten omvat. Luchtnevelsproeiers bieden ook een veel grotere interne vrije doorgang in vergelijking met enkele vloeistofsproeiers met dezelfde stroomsnelheid.

Principe van luchtmistkoeling

Luchtmistkoeling werkt door water door speciaal ontworpen nevelsproeiers te persen. Hierdoor ontstaat een nevel (mist) van ultrafijne waterdruppels met een gemiddelde grootte van 25 micron (0,025 mm) of minder. Met hogedruknevelkoeling kan men een nog kleinere druppelgrootte krijgen die zo klein is als 5 micron (0,005 mm). Zo ontstaat met slechts één liter water een oppervlakte groter dan een groot veld. Een groter oppervlak helpt het water zeer snel te verdampen. Deze kleine waterdruppels (mist) absorberen snel de energie (warmte) die in de omgeving aanwezig is en verdampen, waardoor ze waterdamp (gas) worden. De energie (warmte) die wordt gebruikt om het water in waterdamp te veranderen, wordt uit de omgeving verwijderd, waardoor de omgeving wordt gekoeld.

De relatieve vochtigheid van de lucht in de omgeving speelt een belangrijke rol bij de koeling van luchtmist. Het is de hoeveelheid vocht (water) in de lucht vergeleken met de hoeveelheid vocht die de lucht kan opnemen bij dezelfde temperatuur. Dit is een cruciale factor bij het bepalen van het maximale koelpotentieel van luchtmist. Hoe lager de relatieve luchtvochtigheid, hoe meer water kan worden verdampt waardoor meer warmte kan worden afgevoerd. In het geval van waternevelkoeling wanneer water boven een bepaalde temperatuur op het staaloppervlak wordt gesproeid, ontstaat er een dun laagje stoom tussen het staaloppervlak en het water. Deze aandoening wordt vaak 'filmkoken' genoemd (Fig 2). Studies waarbij hydraulische sproeikoppen zijn gebruikt, suggereren dat de warmteoverdrachtscoëfficiënt grotendeels afhankelijk is van de massale waterflux die door de sproeikop wordt gegenereerd. Door toevoeging van lucht aan de waterstraal ontstaat echter een complexe situatie. De lucht veroorzaakt de verneveling van het water, wat helpt bij het koelen van een stalen oppervlak.

De term Leidenfrost-verschijnselen wordt gegeven aan het geheel van verschijnselen dat wordt waargenomen wanneer een kleine hoeveelheid vloeistof op een zeer heet oppervlak wordt geplaatst of gemorst. Het is genoemd naar de Duitse arts J.G. Leidenfrost. Het Leidenfrost-fenomeen is een fenomeen waarbij een vloeistof, in bijna contact met een massa die aanzienlijk heter is dan het kookpunt van de vloeistof, een isolerende damplaag produceert die ervoor zorgt dat de vloeistof niet snel kookt. Het Leidenfrost-punt betekent het begin van stabiel filmkoken. Het vertegenwoordigt het punt op de kookcurve waar de warmtestroom minimaal is en het oppervlak volledig wordt bedekt door een dampdeken. Warmteoverdracht van het oppervlak naar de vloeistof vindt plaats door geleiding en straling door de damp.

Een hogere specifieke waterdichtheid is niet de enige factor die bepalend is voor de warmteoverdrachtscoëfficiënt. De lucht/waterverhouding moet ook in aanmerking worden genomen met perslucht die de kinetische energie levert die nodig is voor penetratie door de stoomlaag boven het strengoppervlak. Dit is belangrijk boven 650 graden C vanwege het fenomeen Leidenfrost. Ook de sproeihoek van de dop en de sproeihoogte spelen een belangrijke rol. Beide bepalen de sprayfootprints (breedte en diepte van de spray) en zijn dus factoren die de dichtheid van de waterstraal (waterflux) en de impact van de straal beïnvloeden. Naast deze twee variabelen moet de verhouding tussen het persluchtvolume en de waterstroom worden beschouwd als een andere factor in het secundaire koelproces. Sproeikoeling op de streng omvat koken en de vorming van een stoomlaag op het staaloppervlak. De gecomprimeerde lucht levert de kinetische energie die nodig is voor de penetratie van druppeltjes door de stoomlaag.

Luchtmistmondstuk

De initiële benadering voor het secundaire koelsysteem voor de CCM's was gebaseerd op het gebruik van sproeikoppen voor één vloeistof. De mondstuktechnologie is sindsdien verbeterd, hoewel verschillende machines nog steeds alleen op watergebaseerde koelsystemen draaien en een hoge productiviteit en een hoge productkwaliteit bereiken. In de huidige omgeving hebben CCM's echter een hoge mate van flexibiliteit nodig in termen van staalsoorten en variatie in sectiegroottes en dit vereist een hoge flexibiliteit in het secundaire koelsysteem en daarom moeten de CCM's worden uitgerust met luchtnevelsproeiers.

De essentiële kenmerken van moderne luchtnevelsproeiers zijn de mengkamer, verlengpijp, water- en luchtinlaatadapters en hun interne geometrieën en geometrie van de mondstukpunt. Deze componenten moeten nauwkeurig worden ontworpen om een zeer hoge warmteoverdrachtscoëfficiënt, stabiele sproeihoeken en uniforme waterverdeling te garanderen. De luchtnevelsproeiers hebben geen verstoppingseigenschappen en er zijn geen slijtdelen in de mengkamer van lucht en water. De sproeibreedte van deze sproeiers is stabiel binnen een breed waterdrukbereik. Deze sproeiers hebben dus constante en uniforme spuiteigenschappen.

Luchtmistmondstuk moet voldoen aan de vereisten van (i) verneveling van koelwater tot een fijne nevel voor uniforme koeling van het staal, (ii) groothoekafvoer van de nevelstroom om de installatie van het aantal mondstukken te verminderen, (iii ) vergroting van de afmeting van de mondstukuitlaat om de verstopping van de sproeier te verminderen en het bereik van het afgevoerde watervolume te vergroten, en (iv) de afmeting van de sproeier is om de installatie tussen de rollen te vergemakkelijken. De belangrijke factoren bij de koeling van de luchtmist die bijdragen aan de effectieve omstandigheden voor warmteoverdracht zijn (i) de fluxdichtheid van de luchtmistnevel en (ii) de snelheid van de nevel.

Het is wenselijk om luchtmistnozzles te hebben met een breed rantsoen om het aantal typen sproeiers dat in een CCM is geïnstalleerd tot een minimum te beperken. Dit helpt zowel bij het onderhoud als bij het op een laag niveau houden van de spuitmondvoorraad.

Omdat luchtnevelsproeiers naast water ook met perslucht werken, zijn de vereiste vrije doorsneden voor hetzelfde waterdebiet groter in vergelijking met enkelvoudige vloeistofsproeiers. De grotere vrije doorsneden zijn minder vatbaar voor verstopping van de interne spuitmond, die doorgaans wordt veroorzaakt door een slechte kwaliteit van het sproeiwater, en vertonen als zodanig een langere levensduur van de spuitmond en minder onderhoudswerk. In Fig 3 en Tab 1 wordt een enkele vloeistofsproeier vergeleken met de luchtnevelsproeier.

Afb. 3 Vergelijking van enkele vloeistofsproeier en luchtnevelsproeier

| Tab 1 Vergelijking van luchtnevelkoeling met enkelvoudige vloeistofkoeling | ||

| Sl.-nr. | Luchtnevelkoeling | Enkele vloeistofkoeling |

| 1 | Draaiverhouding waterstroom maximaal 30:1 | Draaiverhouding waterstroom maximaal 3,7:1 |

| 2 | Grote doorsneden | Kleine doorsneden |

| 3 | Minimale neiging tot verstopping | Hogere neiging tot verstopping |

| 4 | Constante spuithoek | Grote spuithoek varieert met de druk |

| 5 | Gelijkmatige verdeling van vloeistoffen | Ongelijkmatige vloeistofverdeling |

| 6 | Hogere mogelijkheden voor warmteafvoer | Beperkte mogelijkheden van warmteafvoer |

| 7 | Biedt een breed werpsnelheidsbereik voor ideale stollingsomstandigheden | Biedt een beperkt werpsnelheidsbereik voor ideale stollingsomstandigheden |

| 8 | Hiermee kan een breed scala aan staalsoorten op de CCM worden gegoten | Beperkt het aantal staalsoorten dat op de CCM moet worden gegoten |

| 9 | Heeft minder water nodig | Grotere waterstroom nodig |

| 10 | Hogere installatiekosten | Lagere installatiekosten |

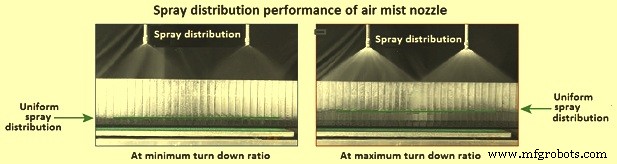

In een secundair koelsysteem van CCM's is het noodzakelijk dat de sproeiers zorgen voor een uniforme waterverdeling over het strengoppervlak en over de gehele turndown-verhouding. Toleranties van + / – 15 % van de gemiddelde waarde kunnen worden bereikt met een multi-nozzle-opstelling bij waterdrukken tussen 1 kg/cm² en 7 kg/cm². De uniforme sproeiverdelingen die worden geleverd door de luchtnevelsproeiers, zowel bij de minimale als de maximale draaiverhouding, worden weergegeven in Fig 4.

Afb. 4 Sproeidistributieprestaties van luchtmistmondstuk

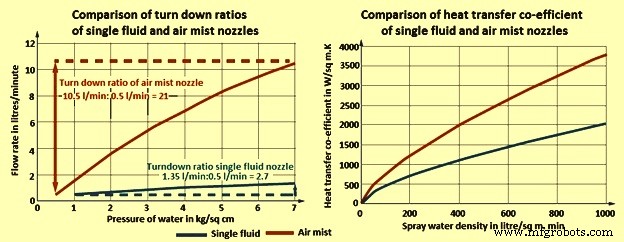

Het belangrijkste voordeel van een luchtnevelmondstuk ten opzichte van het enkele vloeistofmondstuk is een verhoogde waterafnameverhouding. De waterafvoerverhouding wordt berekend uit het debiet bij de maximale bedrijfswaterdruk (typisch 7 kg/m²) gedeeld door het debiet bij minimale bedrijfsdruk (typisch 0,5 kg/cm² voor luchtnevelsproeiers en 1 kg/sq. cm voor enkelvoudige vloeistofsproeiers). De sproeiers vertonen een stabiele sproeiwaterverdeling binnen deze werkdrukbereiken. Typische waterafnameverhoudingen voor luchtmistmondstukken variëren in het bereik van 10:1 tot 30:1, terwijl die van de enkelvoudige vloeistofspuitstukken typisch in het bereik van 2,6:1 tot 3,7:1 variëren. De verhoogde turn-downverhouding zorgt voor een grotere flexibiliteit in termen van variatie in warmteoverdracht. Dit wordt geïllustreerd in figuur 5.

Fig 5 Vergelijking van turn-down ratio's en warmteoverdrachtscoëfficiënt van enkelvoudige vloeistof- en luchtnevelsproeiers

Luchtnevelsproeiers voor het gieten van knuppels en bloemen

Wanneer luchtmistkoeling wordt voor een knuppel of bloei CCM, is de vlakstraalnozzle over het algemeen niet de beste keuze. Dit is vooral het geval wanneer de 'halve scheuren' worden ervaren. Halverwege worden scheuren gevormd door het opnieuw opwarmen van het strengoppervlak nadat het de scherpe warmte-extractiezone onder een sproeistraal is gepasseerd. Tijdens dit heropwarmingsproces zet het oppervlak uit en oefent een trekspanning uit op het warmere en zwakkere binnenmateriaal dat dan kan barsten. Het gebruik van vlakstraalsproeiers versterkt dit effect.

Volle kegelvormige mondstukken of ovale mondstukken zorgen voor een zachtere koeling door warmte te onttrekken over een groter oppervlak. Deze twee sproeipatronen zijn de standaard voor secundaire koelsystemen met één vloeistof, maar er is geen geschikte versie met luchtmist. Gemeenschappelijke luchtnevelsproeiers met volledige kegel vertonen onstabiele spuitprestaties, zeer hoog luchtverbruik en hebben de neiging om zeer gemakkelijk te verstoppen. Ovale kegelvormige luchtnevelsproeiers met openingen met meerdere sleuven. Niet-uniforme sproeipatronen en de zeer smalle, gemakkelijk te verstoppen sleuven hebben deze sproeiers nauwelijks meer dan een compromis gemaakt.

Met de ontwikkeling van een nieuwe generatie luchtmistnozzles met volledige en ovale kegel, is het nu mogelijk om luchtmistkoeling effectief toe te passen in de knuppel- en bloei-CCM's. Het compacte blokontwerp maakt montage zowel op horizontale sproeibalken als op verticale 'bananen'-mondstukken mogelijk. Een luchtnevelmondstuk van het volledige kegeltype wordt getoond in Afb. 6.

Fig 6 Typische luchtnevelsproeier met volledige kegel

Met deze sproeiers zijn afslagverhoudingen van 1:14 bereikt bij een waterdrukbereik van 1 kg/sq cm en 10 kg/sq cm bij een constante luchtdruk van 2 kg/sq cm. Nominale sproeihoeken voor ronde mondstukken met volledige kegel variëren van 0 graden tot 90 graden. Vrije doorgangen met een diameter van 2 mm zijn ongeveer 3 keer hoger dan voorheen voor een dopmaat met debieten variërend van 0,5 liter per minuut (l/min) bij 1 kg/sq cm waterdruk en 5 l/min bij 7 kg/sq cm waterdruk bij een constante luchtdruk van 2 kg/m².

Tabblad 2 geeft een vergelijking van de prestaties van luchtmistkoeling en sproeikoeling in enkele Japanse staalfabrieken

| Tab 1 Vergelijking van luchtnevelkoeling en sproeikoeling in sommige Japanse fabrieken | |||||

| Sl.-nr. | Staalfabriek | Verstopping | Onderhoud | ||

| Luchtmist koeling | Spuitkoeling | Luchtnevelkoeling | Spuitkoeling | ||

| 1 | Plant A | 0,89 % in 15 dagen* | Van 1,5% tot 19,8% in 15 dagen | Reiniging van verstopte sproeiers in 15 dagen* | Reiniging van verstopte sproeiers in 15 dagen |

| 2 | Plant B | Klein | Ongeveer 20% in 5 maanden | Geen verstopping | Vervangen van verstopte spuitmond in 3 tot 12 maanden |

| 3 | Plant C | Klein | Gebruik van loopbalk | Vervanging van 15 sproeiers in 2 maanden | Gebruik van looprekken |

| 4 | Plant D | Klein | Ongeveer 20% in 4 maanden | In 15 dagen inchecken | Check elke cast in |

| * Luchtinjectiemondstuk | |||||

De voordelen van luchtmistkoeling in een continugietmachine zijn (i) verminderde incidentie van oppervlakte- en hoekscheuren en centrale segregatie door verbetering van de vloeistofverdeling en vermindering van de koelwaterstroom, (ii) verhoging van gietsnelheden en productiecapaciteit , (iii) verbetering van de bedrijfsconditie van de CCM voor een grotere productmix dankzij een grotere afslagverhouding en optimalisatie van de lucht/waterverhouding, (iv) aanzienlijk lagere onderhouds- en leidingkosten dankzij de eenvoudige en stijve montage van de sproeikop en sproeileidingen , en (v) verbetering van de operationele veiligheid door een perfecte uitlijning van de doppen en spuitleidingen en door vermindering van verstopping van de doppen.

Productieproces

- Voor- en nadelen van sprayafzetting

- Luchtreiniger

- Spuitverf

- Zuurstof

- Airbag

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Oil Mist Air Cleaner &Operators Werkomgeving

- Over Oil Mist Air Cleaner &gezondheidsproblemen