Gebruiksoptimalisatie van ijzerlegeringen tijdens de staalproductie

Gebruiksoptimalisatie van ijzerlegeringen tijdens staalproductie

Ferrolegeringen zijn legeringen van ijzer met een hoog percentage van een of meer andere elementen zoals silicium (Si) en mangaan (Mn) enz. Ze zijn bros en ongeschikt voor direct gebruik bij het vervaardigen van gebruiksproducten. Ferrolegeringen zijn belangrijke grondstoffen voor het staalproductieproces. Ze worden voornamelijk gebruikt voor deoxidatie en legering van staal.

Ferrolegeringen hebben lagere smelttrajecten dan de zuivere elementen en hebben een lagere dichtheid en kunnen daarom gemakkelijker in het vloeibare staal worden opgenomen dan de zuivere elementen. Ferrolegeringen worden aan vloeibaar staal toegevoegd om het de-oxidatieproces uit te voeren waarbij overtollige zuurstof (O2) uit het vloeibare staal wordt verwijderd. Ze hebben een hoge affiniteit voor O2 en vormen oxiden in de vorm van slakken.

Ferrolegeringen worden gewoonlijk ingedeeld in twee groepen, namelijk (i) bulk ferrolegeringen en (ii) edele of speciale ferrolegeringen. Ferrolegeringen in bulk bestaan uit hoofdlegeringen, namelijk ferromangaan (Fe-Mn), ferrochroom/ladingschroom (Fe-Cr) en ferrosilicium (Fe-Si). Edele ferrolegeringen zijn de essentiële inputs voor de productie van speciaal en gelegeerd staal. Deze ferrolegeringen zijn van hoge waarde en worden in lage volumes geconsumeerd. Het zijn namelijk ferromolybdeen (Fe-Mo), ferrovanadium (Fe-V), ferrowolfraam (Fe-W), ferrotitanium (Fe-Ti) en ferroniobium (Fe-Nb). Sommige legeringen, zoals siliciummangaan, dat slechts in een zeer klein percentage ijzer bevat, worden over het algemeen ook geclassificeerd als bulkferrolegeringen.

In goede staalproductiepraktijken worden over het algemeen geen ferrolegeringen aan de smeltoven toegevoegd en ongeveer 60% tot 90% van de ferrolegeringen worden toegevoegd aan de gietpan tijdens het tappen van het vloeibare staal en de rest wordt toegevoegd tijdens secundaire staalproductieprocessen. Er is echter een trend om meer toevoegingen te doen tijdens secundaire staalproductieprocessen of zelfs bij de verdeelbak met behulp van speciale draadproducten.

Tijdens de toevoeging van de ferrolegering aan het vloeibare staalbad is het noodzakelijk om de ferrolegering in het vloeibare staal onder te dompelen. Hierna wordt een stalen omhulsel bevroren op het oppervlak van de ferrolegering. Warmte die wordt overgedragen van het vloeibare staal, smelt deze schaal opnieuw terug naar het oorspronkelijke oppervlak van ijzerlegering. Convectieve warmteoverdracht is een functie van het roeren in het bad en oververhitting en regelt het smelten van de schelp.

Verschillende fysische en chemische eigenschappen van ferrolegeringen beïnvloeden het oplossen van de ferrolegering in het vloeibare staal. Smeltpunt is de belangrijkste factor voor de oplossnelheid van de ferrolegeringen, terwijl andere belangrijke eigenschappen dichtheid, thermische geleidbaarheid, soortelijke warmte en enthalpie van mengen omvatten. De dichtheid bepaalt of de toevoeging drijft (ferrosilicium), zinkt (ferromangaan) of wordt meegesleurd in het vloeistofbad (ferrochroom). Thermische geleidbaarheid, samen met soortelijke warmte en dichtheid, bepaalt de dikte van de stalen schaal, die zich vormt bij de koude toevoeging. Ten slotte kan een sterke exotherme reactie tussen de ferrolegering en het vloeibare staal (enthalpie van het mengen) de assimilatietijd aanzienlijk verkorten (75% ferrosilicium).

Het minimaliseren van de grootte van de ferrolegering verbetert de oplossnelheid, wat in strijd is met de historische praktijk waar grote klonterige ferrolegeringen werden gebruikt om te helpen bij het penetreren van de slaklaag. Helaas betekent een klein formaat meer oppervlak waarop ongewenste gassen en vocht kunnen worden getransporteerd, en een kleine legering vergroot de stofverliezen en veroorzaakt problemen bij het hanteren. Er is vastgesteld dat de optimale maat voor ijzerlegeringen tussen 3 mm en 20 mm ligt. Draad- en poederinjectie zijn beide manieren om beperkingen op te lossen die worden opgelegd door de afmetingen van fijne legeringen.

Efficiënte staalproductieprocessen zijn afhankelijk van de beweging van het vloeibare staal (i) om de ferrolegeringen op te lossen, (ii) om de insluitsels te laten drijven en (iii) om chemische en temperatuurinhomogeniteiten te elimineren. Natuurlijke krachten kunnen beweging van vloeibaar staal veroorzaken, b.v. convectie als gevolg van temperatuurgradiënt of energie van de vallende stroom tijdens het tappen. Natuurlijke convectie is relatief langzaam en de door tikken veroorzaakte beweging is in de tijd beperkt. Daarentegen kunnen externe krachten, zoals gasinjectie door een lans, plug of blaaspijp, een aanzienlijk intensere beweging creëren. Gasinjectie via lansen en poreuze pluggen is de belangrijkste roermethode die normaal gesproken wordt gebruikt tijdens het staalproductieproces.

Het doel van ideale deoxidatiepraktijken is om vrije O2 in vloeibaar staal te binden en oxide-insluitingen te verwijderen die gevormd worden bij deoxidatie tijdens het tappen en het verhogen van de efficiëntie van de deoxiderende elementen. Het proces van de-oxidatie van het vloeibare staal is een eigenaardig fenomeen. De toename van de concentratie van ferrolegeringen boven een bepaalde kritische waarde leidt tot re-oxidatie van het vloeibare staal.

Normaal gesproken worden drie belangrijke deoxidatiemethoden gebruikt tijdens het tappen van het vloeibare staal. Dit zijn (i) rimming-staal, wat betekent dat het vloeibare staal niet wordt gedood, (ii) half-gedoofd staal, wat betekent dat het vloeibare staal gedeeltelijk wordt gedood, en (iii) volledig - gedood staal. Rimmingstaal en halfgewalst staal zijn niet geschikt voor het continu gieten van het vloeibare staal en zijn primair bedoeld om Mn-Al (aluminium)-silicaatinsluitsels te produceren die vervormbaar zijn bij warmwalsen, en om harde kristallijne insluitsels zoals Al2O3 ( aluminiumoxide) en MgO·Al2O3 (magnesia-aluminiumoxide).

De meerderheid van de huidige staalproductiepraktijken is gericht op het volledig doden van het vloeibare staal. Het te weinig doden van staal leidt tot de aanwezigheid van O2-bellen in het vloeibare staalbad, wat op zijn beurt leidt tot de aanwezigheid van blaasgaten in het gegoten product, en het lopen van de verdeelbakstop enz. Overmatig doden van het vloeibare staal oxideert de vloeibaar staalbad en voegt meer kosten toe aan het staal. Optimalisatie van de desoxidatie is nodig om de minimale opgeloste O2 in het vloeibare staal te bereiken vóór de start van het gieten.

Ferrolegeringen worden om verschillende redenen aan vloeibaar staal in de gietpan toegevoegd, zoals (i) om het vloeibare staal te deoxideren door te reageren met O2 en oxiden te vormen die in de slak moeten worden geabsorbeerd, (ii) om de uiteindelijke chemische samenstelling van het staal, en (iii) om de gespecificeerde mechanische eigenschappen in het staal te bereiken door de in het staal aanwezige insluitsels te wijzigen. Ze zijn een belangrijke kostenfactor tijdens het proces van staalproductie. Ze kunnen ook een constante bron zijn van productiestoringen en onverwacht procesgedrag.

Tijdens de toevoeging van ferrolegeringen aan het vloeibare staal vindt ook opname van andere elementen (bijvoorbeeld koolstof) plaats. Bij het toevoegen van ferrolegeringen is het ook belangrijk om op de hoogte te zijn van het effect van andere componenten van de ferrolegeringen op de algehele staalsamenstelling en zo nodig te berekenen. De opname van C (koolstof) kan van cruciaal belang zijn in bepaalde staalsoorten met een lage C en ultralage C. In dergelijke gevallen wordt het noodzakelijk om de duurdere ferrolegeringen met een lage C of een hoge zuiverheid te gebruiken.

Toevoeging van ferrolegeringen wordt normaal gesproken gedaan als toevoegingen aan de pollepel. Het kan worden gemaakt bij het aftappen en bij elk van de secundaire staalproductie-eenheden (zoals een argonspoelstation, pollepeloven, CAS-OB of vacuümontgassingseenheid). Over het algemeen worden bulktoevoegingen van ferrolegeringen normaal gesproken gedaan tijdens het tikken in de pollepel, met 'trimming'-toevoegingen in latere stadia.

Het is belangrijk om te weten dat toevoegingen van ferrolegeringen aan de pollepel niet resulteren in onmiddellijke veranderingen in de staalsamenstelling, maar een eindige tijd nodig hebben om op te lossen. Er moet dus voldoende tijd (mengtijd) worden voorzien om de toevoegingen van ferrolegeringen op te lossen. De kwesties met betrekking tot de mengtijd die belangrijk zijn, zijn (i) grove deeltjes lossen langzamer op in het vloeibare staal dan poeders, draden en toevoegingen van fijne deeltjes, (ii) roeren van de pollepel (d.w.z. door argonborrelen) versnelt het oplosproces en is ook essentieel voor het homogeniseren van de vloeibare staalsamenstelling, en (iii) de mengtijd neemt toe naarmate de temperatuur daalt.

Een van de substantiële kosten tijdens de staalproductie zijn de toevoegingen van de ijzerlegeringen. Daarom is het essentieel om een beter begrip te hebben van de factoren die legeringsterugwinning bepalen en om de controle over de uiteindelijke chemie te verbeteren. De terugwinning van ijzerlegeringen en de staalproductie hebben een goede controle nodig voor een optimaal gebruik van de ijzerlegeringen.

De precisie die de moderne staalproductie nodig heeft, heeft geleid tot een meer zorgvuldige toevoeging van ferrolegeringen aan het vloeibare staalbad. Moderne staalproductiepraktijken hebben herhaalbare en consistente resultaten nodig met een hoog herstelniveau. Ongetwijfeld speelt de staalproductiepraktijk een rol bij de uiteindelijke terugwinningspercentages, evenals de mate van deoxidatie van de hitte, turbulentie in de gietpan en een aantal andere factoren. De fysisch-chemische eigenschappen van de ferro-legering zijn echter erg belangrijk omdat het een groot effect heeft op de terugwinning van de ferro-legering.

De terugwinningssnelheid van de ferrolegering of eenvoudig de terugwinning van de ferrolegering is de hoeveelheid van het element die daadwerkelijk toeneemt in de vloeibare staalsamenstelling in plaats van verloren te gaan aan de slak. Terugwinning van ijzerlegeringen is niet alleen belangrijk vanuit economisch oogpunt, maar ook vanuit het oogpunt van het maken van producten van hoge kwaliteit met zeer reproduceerbare mechanische eigenschappen. De terugwinning van ferrolegeringen hangt af van een breed spectrum van parameters, samengevat in drie groepen, namelijk (i) type additieve elementen (concentratie van de additieve elementen en hun chemische activiteit, in het bijzonder affiniteit voor O2, dichtheid, grootte en vorm van deeltjes, en concentratie van onzuiverheden enz.), (ii) methoden van toevoeging (in de oven, pollepel en speciale injectiemethoden, zoals draadinjectie enz.), en (iii) staalproductietechnologie (type en grootte van staaloven, samenstelling, toestand , en hoeveelheid slak, temperatuur van de hitte en tijdsperiode van de hitte).

De terugwinning van ferrolegeringen tijdens de staalproductie wordt door verschillende factoren beïnvloed. Oxidatie van de ferrolegering is over het algemeen de primaire oorzaak van slecht of onregelmatig herstel. De terugwinning van ferrolegeringen is een functie van de oplossnelheid van de legering, de dichtheid van de legering en opgeloste O2 in het vloeibare staal (voor nitridevormende legeringen moet ook opgelost N2 worden meegerekend). De toename van de opgeloste O2 in het staal verlaagt de terugwinning van de ferrolegering en verlaagt de oplossnelheid van ferrolegeringen met smeltpunten die hoger zijn dan die van staal.

De oplossnelheid is de allerbelangrijkste eigenschap die de terugwinning van ijzerlegeringen bepaalt. Hoe sneller de ferrolegering in oplossing gaat, hoe kleiner de kans op verliezen. Ook de dichtheid van de ferrolegering is een belangrijke factor. De ideale dichtheid van ferrolegeringen ligt in het bereik van 6,2 gram per kubieke centimeter (g/cc) tot 7,6 g/cc. Als het vloeibare staal echter niet goed wordt gedeoxideerd, kan de terugwinning laag zijn, zelfs als de ferrolegering een hoge oplossingssnelheid en een ideale dichtheid heeft.

De overdracht van toevoegingen van ferrolegeringen van een vaste naar de vloeibare toestand kan worden beschouwd als smelten of oplossen. Smelten vindt plaats wanneer warmte wordt toegepast, terwijl het oplossen plaatsvindt wanneer het vaste materiaal in contact komt met een vloeistof bij temperaturen onder het smeltpunt van de vaste stof. Het ontbindingsproces kan in twee opeenvolgende stappen worden verdeeld. De eerste stap is de oppervlaktereactie waarbij de vaste stof een faseverandering doormaakt naar de vloeistof. De tweede stap is het transporteren van de resulterende opgeloste atomen van het grensvlak naar het grootste deel van het vloeibare staal door diffusie door een grenslaag. Elke stap kan snelheidscontrole zijn tijdens het ontbindingsproces.

Naast de waarde van de additieve elementen bevatten ferrolegeringen ijzer en mogelijk chemische energie. Het ijzer in de ferrolegering heeft een aanzienlijke waarde omdat het goed gedefinieerd is en beschikbaar is in een snelsmeltende, klonterige vorm. De chemische energie heeft ook een potentiële waarde, maar het kan evengoed een probleem en een kostenpost zijn. Ferrolegeringen kunnen ook insluitsels en zwerverselementen bevatten. De zwervende elementen in ferrolegeringen kunnen bijzondere beperkingen hebben vanwege hun invloed op oxide-insluitingen of andere precipitaten (nitriden, carbiden). Ferrolegeringen kunnen ook kleine hoeveelheden onzuiverheden bevatten, zoals zwavel (S), fosfor (P), gassen zoals O2, stikstof (N2) en waterstof (H2), en vocht.

In het algemeen moet, om schoon staal te produceren, het vloeibare staal worden gedeoxideerd en de deoxidatieproducten moeten worden verwijderd, evenals de heroxidatie door de slak moet effectief worden voorkomen. Tijdens het tappen van het vloeibare staal uit de primaire staaloven, wordt Si/Mn/Al complexe deoxidatie uitgevoerd met ferrolegeringen om de beoogde laagsmeltende zachte oxide-insluitingen te bereiken die vervormd raken tijdens het walsen en om vaste Al2O3-insluitingen in aluminium de -oxidatie of door individuele deoxidatie van deoxidatiemiddelen.

De universele vergelijkingen voor de reactie zijn gedefinieerd als 'x [M] + y[O] =MxOy'. In deze vergelijking is M het additieve element en is O de opgeloste zuurstof in het vloeibare staal. De evenwichtsconstante voor vergelijking is afhankelijk van de (i) vrije energieverandering voor deoxidatiereactie, (ii) opgeloste elementen in vloeibaar staal, (iii) activiteit 'a' van het additieve element (a[M] =fM * %[M ] waarbij fM de activiteitscoëfficiënten zijn van het additieve element ten opzichte van de 1% standaardtoestand Fe, (iv) de activiteitscoëfficiënten van O2 ten opzichte van de 1% standaardtoestand Fe, en (v) de activiteit van het deoxidatieproduct in het algemeen genomen als 1 in vaste toestand Voor een staalsamenstelling bij een specifieke temperatuur zijn de activiteitscoëfficiënten van de additieve elementen constanten en kan de evenwichtsconstante voor elk oxidevormend element worden berekend. De meest voorkomende deoxidatiereacties met hun evenwichtsconstanten en hun waarden worden hieronder gegeven.

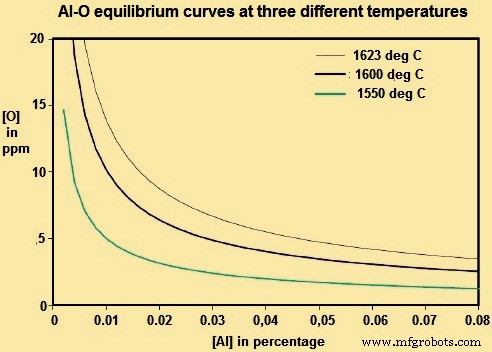

Ferrolegeringen hebben een koelend effect op het vloeibare staal. De toevoeging van ferrolegeringen resulteert in een verlaging van de temperatuur van het vloeibare staal. De verlaging van de temperatuur van het vloeibare staal hangt af van de warmtecapaciteit en de oplossingswarmte van de verschillende opgeloste stoffen. De enige belangrijke uitzondering is Al, dat exotherm reageert met eventueel aanwezige O2 (ofwel opgelost in het staal, of geïnjecteerd via een lans) om het staal te verwarmen. Normaal gesproken is deoxidatie met Al efficiënter bij lagere temperaturen. Houd er ook rekening mee dat het vloeibare staal na deoxidatie afkoelt, het Al-O 'oplosbaarheidsproduct' (d.w.z. de evenwichtscurve in Fig 1) wordt ook lager. Dit betekent dat Al en O blijven reageren, met de mogelijkheid dat zich zeer fijne Al2O3-deeltjes vormen. Tenzij deze de tijd hebben om naar buiten te drijven, zullen ze vast komen te zitten in het eindproduct.

Fig 1 Al-O evenwichtscurven bij drie verschillende temperaturen

Productieproces