De rol van schimmel bij het continu gieten van staal

De rol van de mal bij het continu gieten van staal

Matrijzen spelen een belangrijke rol in het proces van continugieten van vloeibaar staal. Ze vormen het hart van het continugietproces. Bij het continugieten wordt vloeibaar staal uit de verdeelbak in de gietvorm gegoten door het ondergedompelde invoermondstuk (SEN) dat in het vloeibare staal is ondergedompeld. De mallen zijn watergekoeld. Het stollen van vloeistof begint in de vorm door indirecte koeling. Het koelproces in de mal staat bekend als het primaire koelproces.

In de mal stolt een dunne stalen schil naast de malwanden voor het middengedeelte. Dit wordt een streng genoemd en verlaat de basis van de mal in een sproeikamer. Het grootste deel van het vloeibare staal binnen de wanden van de streng is nog steeds gesmolten. De streng wordt onmiddellijk ondersteund door dicht bij elkaar gelegen, watergekoelde rollen die de wanden van de streng ondersteunen tegen de ferrostatische druk van het nog steeds stollende vloeibare staal in de streng. Om de stollingssnelheid te verhogen, wordt de streng besproeid met grote hoeveelheden water terwijl deze door de sproeikamer gaat. Dit is het secundaire koelproces. De definitieve stolling van de streng kan plaatsvinden nadat de streng de sproeikamer heeft verlaten.

De functie van continugietmatrijs is om het vloeibare staal te ontvangen en een snelle warmteoverdracht naar het koelwater te garanderen om snelle stolling mogelijk te maken. Het vloeibare staal moet bij het verlaten van de mal een buitenschil hebben die net dik genoeg is om te voorkomen dat het over de onderdelen van de continugietmachine spat. De mal moet deze functie vervullen. Na de mal wordt de staalstreng verder afgekoeld door de snellere directe koeling met behulp van de directe watersprays.

Verharding komt voort uit het dynamische karakter van het gietproces. Dit heeft met name betrekking op het volgende.

- Omgaan met zeer hoge warmteflux in de mal

- Voeding van de aanvankelijke dunne en fragiele vaste schil om uitbreken tijdens het naar beneden komen van de streng in de mal te voorkomen

- Ontwerpen van gietparameters in overeenstemming met de stollingsdynamiek van de staalsoort voor het minimaliseren of elimineren van oppervlakte- en interne defecten in het gegoten product

De belangrijkste elementen van de stalen schaal die de mal verlaat zijn vorm, schaaldikte, uniforme schaaltemperatuurverdeling, defectvrije interne en oppervlaktekwaliteit met minimale porositeit en weinig niet-metalen insluitsels.

Veilige werking (d.w.z. zonder metaaluitbraak) van de gietmachine en het bereiken van acceptabele gietstaalkwaliteit vereist begrip van zowel procestechniek als metallurgie van stolling. De belangrijke aspecten zijn de wrijvingsbeheersing in de matrijs en de invloed van de kwaliteit van de eigenschappen op het stollingsproces. De eerste is een uniek voorbeeld van een combinatie van stollingsmechanisme en procestechniek, en de laatste definieert de gietparameters die moeten worden toegepast voor het gieten van diverse staalsoorten.

Schimmel

De mal is in feite een doosstructuur met een open einde, die een watergekoelde binnenvoering bevat die is vervaardigd uit een zeer zuivere koperlegering. Kleine hoeveelheden legerende elementen worden toegevoegd om de sterkte te vergroten. Schimmelwater draagt warmte over van de stollende schaal. Het werkoppervlak van het koperen oppervlak is vaak geplateerd met chroom of nikkel om een harder werkoppervlak te bieden en om koperopname op het oppervlak van de gegoten streng te voorkomen, wat oppervlaktescheuren op het gietstaal kan vergemakkelijken. De diepte van de mal kan variëren van 0,5 m tot 2,0 m, afhankelijk van de gietsnelheid en sectiegrootte.

De vorm loopt taps toe om de vorming van luchtspleet te verminderen. De tapsheid is typisch 1% van de vormlengte. Voor de doorsnede van de mal is de tapsheid ongeveer 1 mm voor een mal van 1 m lang. De doorsnede van de mal is de doorsnede van de te gieten doorsnede. De doorsnede van de mal neemt geleidelijk af van boven naar beneden.

De beplating die bestaat uit het coaten van de binnenwand van de mal, is bedoeld om de levensduur van koperen mallen te verlengen. De kwaliteit van de coating speelt een belangrijke rol bij het bepalen van de levensduur van de matrijs. In de loop der jaren zijn er verschillende soorten coatings ontwikkeld die de kwaliteit en kostenefficiëntie van de continugietmatrijzen continu hebben verbeterd.

Afhankelijk van de eisen van het gietproces moeten verschillende coatingprocessen en materialen worden toegepast om een optimaal resultaat te krijgen. Beschikbare coatingmaterialen zijn Ag, Ni, Cr, Mo, CrO, ZrO en Al2O3. De coating wordt aangebracht in een chemisch, elektrolytisch of thermisch proces. De verschillende soorten beschikbare coatings zijn als volgt.

- Parallelle coating - Dit type coating voorkomt direct contact tussen de streng en het koper, controleert thermische verliezen (in alle gevallen niet dissipatie) door de dikte van de coating te variëren en verbetert de levensduur.

- Meerdere coating – Dit type coating compenseert hotspots en verbetert de levensduur.

- Gedeeltelijke parallelle coating bij de ingang of uitgang van de mal – De coating bij de ingang vermindert de warmteafvoer in de bovenste delen van de mal, voorkomt overlapping en verbetert de levensduur. De coating bij de uitgang vermindert de warmteafvoer aan het matrijsuiteinde en verbetert de levensduur.

- Conische coating - Dit type coating regelt de warmteafvoer langs de lengte van de mal en verbetert de levensduur.

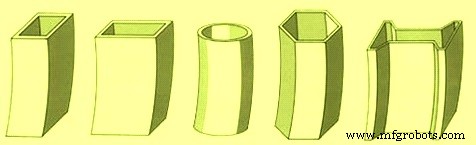

Continugietmatrijzen kunnen verschillende vormen en inwendige tapsheid hebben, afhankelijk van de doorsnede die in de continugietmachine moet worden gegoten. Een paar typische dwarsdoorsnedevormen van de mallen worden getoond in figuur 1.

Fig 1 Dwarsdoorsnedevormen van de mal

Gewenste eisen uit de mal

De mal moet bestand zijn tegen thermische erosie en vervorming. De gewenste eigenschappen van de mal zijn als volgt.

- Hoge thermische geleidbaarheid

- Hoge sterkte en hardheid om te zorgen voor (i) slijtvastheid, (ii) kruipweerstand, (iii) weerstand tegen vermoeiing en (iv) weerstand tegen scheuren

- Hoge verwekingstemperatuur (behoud van gewenste eigenschappen bij hoge temperaturen)

Controle van de hoogte van vloeibaar staal in de mal is cruciaal voor het succes van de continugietmachine. Dit gebeurt door het regelen van het staalniveau (meniscusniveau). Het stollen begint vanaf de meniscus van staalniveau in de mal. Schimmelniveausensoren worden gebruikt om het meniscusniveau in de mal te regelen. Sensoren worden gebruikt om het meniscusniveau te regelen.

Schimmel onttrekt normaal gesproken ongeveer 10% van de totale warmte. Vormwarmteoverdracht is zowel kritisch als complex. Wiskundige en computermodellering worden meestal gebruikt bij het ontwikkelen van een beter begrip van de thermische omstandigheden van schimmels en om te helpen bij het juiste ontwerp en de juiste werkwijzen. Warmteoverdracht wordt over het algemeen als volgt beschouwd als een reeks thermische weerstanden.

- Warmteoverdracht door de stollingsschaal

- Warmteoverdracht van het oppervlak van de stalen schaal naar het buitenoppervlak van de koperen mal

- Warmteoverdracht door de koperen mal

- Warmteoverdracht van het binnenoppervlak van de koperen mal naar het koelwater van de mal

Vroege stolling bij continugieten vindt plaats in de vorm van gedeeltelijke bevriezing van de meniscuskromming afkomstig van het contactpunt met de vormvloeistof. Het voorkomen van plakken en scheuren van deze aanvankelijke dunne schil tijdens het dalen van de stollende streng is een van de belangrijkste functies van de mal. Om het kleven en scheuren van de schaal te minimaliseren, moet de wrijving tussen het strengoppervlak en de malwand onder een kritisch niveau worden gehouden, afhankelijk van de sterkte van de schaal.

Schimmeloscillatie

Minimalisering van de wrijving en continu loslaten van de schaal uit de mal is bereikt door de introductie van maloscillatie ondersteund door smering. De mal wordt op en neer geoscilleerd om de gedeeltelijk vast geworden streng terug te trekken. De oscillatiefrequentie kan worden gevarieerd. De mal oscilleert ook verticaal (of in een bijna verticaal gebogen pad) om te voorkomen dat het vloeibare staal aan de malwanden blijft kleven.

De oscillatiecyclus beïnvloedt de wrijving van de streng van de mal, inclusief het vrijkomen van de streng uit de mal, en bepaalt ook de topografie van het oppervlak van het gegoten product. Schimmel oscillerende cycli variëren in frequentie, slag en patroon. Vanuit het oogpunt van smering vertaalt de oscillatiecyclus zich in twee bedrijfsfasen, zoals hieronder.

- Een compressiefase van duur t1 gedefinieerd als de negatieve striptijd waarbij schimmelslak wordt geïnfiltreerd in de opening tussen de eerste gestolde schaal en de mal. De periode t1 is getuige van een hogere neerwaartse snelheid van de mal ten opzichte van de neerwaartse snelheid van de streng en is verantwoordelijk voor het loskomen van de schaal van de malwand en maakt het mogelijk dat er drukspanningen in de schaal ontstaan die de sterkte ervan vergroten door oppervlaktescheuren en porositeit af te dichten .

- Een smeerfase met een duur van t2 waarin trekspanningen worden uitgeoefend op de eerste gestolde schaal, vergezeld van afzetting van de geïnfiltreerde vormslak tegen de vormwand. Dit komt overeen met de opwaartse beweging van de mal.

Schimmeloscillatie is nodig om wrijving en vastkleven van de stollende schaal te minimaliseren en het scheuren van de schaal en het uitbreken van vloeibaar staal te voorkomen, wat grote schade kan aanrichten aan apparatuur en stilstand van de machine als gevolg van opruimen en reparaties. Wrijving tussen de schaal en de mal wordt verminderd door het gebruik van malsmeermiddelen zoals oliën of poedervormvloeimiddelen. Oscillatie wordt bereikt ofwel hydraulisch of via motoraangedreven nokken of hefbomen die de mal ondersteunen en heen en weer bewegen (of oscilleren).

Schimmeloscillatie resulteert in de vorming van oscillatiemarkeringen (OM) met bijna regelmatige intervallen op het oppervlak van het gegoten product. Deze markeringen kunnen gepaard gaan met de vorming van gestolde haken onder de oscillatiemarkeringen. De vorming van oscillatiemarkeringen omvat in principe drie hoofdfasen.

- Gedeeltelijke stolling van de meniscus tegen de malwand en het malpoeder in de vorm van een fragiel haakje.

- Verbuigen van de haak tijdens t1 en genezing van een schelpscheur (veroorzaakt door stroperige weerstand in de voorgaande opwaartse slag). De scheidingslijn wordt toegeschreven aan het buigen van de schaal, waarbij de opgeloste stofrijke interdendritische vloeistof naar de oppervlakte wordt geperst.

- Het loskomen van de schelp vindt plaats tijdens de opwaartse slag door viskeuze weerstand. De opwaartse slag kan ook worden geassocieerd met het overlopen van vloeibaar staal over de gebogen haak in het geval van een sterke meniscusschaal of schimmelniveaustijging. Een combinatie van schelpontbuiging en metalen overloop is ook mogelijk. De oscillatiemarkeringen zijn meestal dieper in het geval dat de schaal niet buigt, terwijl deze ondiep zijn en overlappende oppervlakken vertonen wanneer overstroom optreedt.

De vorm van haak- en oscillatiemarkeringen is in principe gekoppeld aan de mate van buiging/ontbuiging van de schaal en overloop over de meniscus tijdens het werpen.

Matrijssmering

Er kan ook een smeermiddel aan het vloeibare staal in de mal worden toegevoegd om kleven te voorkomen en om eventuele slakdeeltjes (inclusief oxidedeeltjes of aanslag) die in het vloeibare staal aanwezig kunnen zijn, op te vangen en naar de bovenkant van het zwembad te brengen om een drijflaag van slakken.

Smering in de mal komt voort uit de infiltratie van malslakken in de spleet van de strengvorm. Er is gelaagdheid van de slak in de opening. De wrijving in de mal wordt geacht voort te komen uit twee mechanismen. De beweging van de mal ten opzichte van de gestolde schaal geeft aanleiding tot een wrijvingskracht vanwege de viscositeit van de slakkenfilm. De wrijvingskracht die door dit mechanisme wordt gegenereerd, vloeibare wrijving genoemd, houdt verband met de vormsnelheid, gietsnelheid, viscositeit van vloeibare slakfilm en dikte van slakfilm.

Als er relatieve beweging optreedt tussen de streng en de gestolde vormslak, wordt de wrijvingskracht gegenereerd door vast-vast contact. De resulterende vaste wrijving houdt verband met de vaste wrijvingscoëfficiënt en de ferrostatische druk van gesmolten staal.

De vloeibare smering domineert volledig in het bovenste deel van de mal. Aan de andere kant is de waarde van de vaste wrijving lager dan de vloeistofwrijving in het onderste deel van de mal, wat wijst op dominantie van vaste smering. Verder, met een lagere slakviscositeit, strekt de zone van vloeibare smering zich verder uit in het onderste deel van de mal.

Het wrijvingsconcept zoals hierboven vermeld, is nuttig bij het verklaren van de verhoogde neiging tot het uitbreken van stickers bij een toename van de gietsnelheid. Wrijvingsanalyse geeft aan dat het voorkomen van uitbreken van het plakkende type bij gieten met hoge snelheid een verbetering van de smering in het bovenste deel van de mal vereist, met name net onder de meniscus.

Productieproces

- Staalwol

- Schaar

- Zink

- Roestvrij staal

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Roestvaststalen investeringsgietproces