Continu gietvorm

Continu gietvorm

Bij het continugieten stroomt vloeibaar staal vanuit een pollepel via een verdeelbak in de mal. De mal wordt beschouwd als het hart van het continugietproces en speelt een zeer belangrijke rol in de efficiëntie van het proces en de strengkwaliteit. Het is in de mal dat de uiteindelijke gietvorm en de kwaliteit van het strengoppervlak worden geproduceerd. Als de omstandigheden in de mal niet correct zijn, kan de strengkwaliteit later niet worden gecorrigeerd. Eenmaal in de mal bevriest het vloeibare staal tegen de wanden van de watergekoelde koperen mal om een stevige schaal te vormen. Mold is in feite een doosstructuur met een open einde die een watergekoelde binnenvoering bevat die is vervaardigd uit een zeer zuivere koperlegering. De doos kan in vele soorten en maten worden geleverd om verschillende halffabrikaten te gieten, zoals bloemen, knuppels, ronde balken, platen en dunne platen.

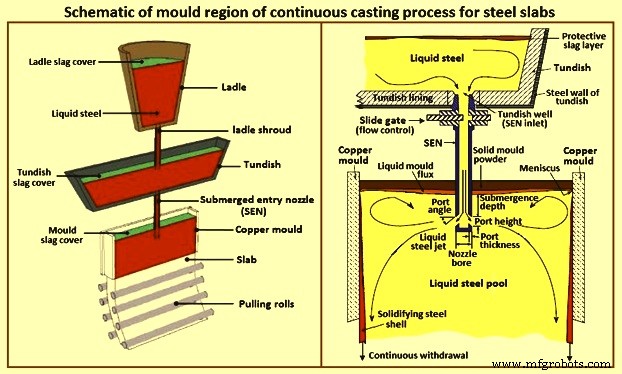

Zodra het raffinageproces van vloeibaar staal is voltooid tijdens de staalproductie, wordt het vloeibare staal in de pollepel normaal gesproken naar een continugietmachine gestuurd. Het staal wordt van de pollepel naar een trechter gegoten en vervolgens vanuit de trechter in een watergekoelde koperen mal die de vorming van een dunne, gestolde stalen schaal induceert (figuur 1). De stroming tussen schepen wordt aangedreven door de zwaartekracht. Tussen de verdeelbak en de mal is deze drijvende kracht evenredig met de kop van vloeibaar staal tussen het bovenoppervlak van het vloeibare staal in de verdeelbak en het niveau van vloeibaar staal in de mal. Controle van het debiet in de matrijs wordt bereikt door doseernozzles, stopstangen of schuifpoorten. Het metaalgehalte in de mal, de zogenaamde meniscus, is van groot belang voor de oppervlaktekwaliteit van het gegoten product. Nauwkeurig gecontroleerde en consistente omstandigheden zijn nodig voor alle parameters in de mal voor de oppervlaktekwaliteit van het gegoten product.

Fig 1 Schematische voorstelling van het vormgebied van een continu proces voor stalen platen

De belangrijkste functie van de mal is het produceren en stabiliseren van een solide omhulsel dat voldoende bestand is om de metallische druk van de vloeibare kern te contrasteren en zo de vloeibare fase bij de ingang van de secundaire sproeikoelzone te houden. Als het matrijssysteem niet goed werkt, kan er een uitbraak plaatsvinden en kan de hete vloeibaar stalen kern openbarsten, vloeibaar staal op de machine gieten en een zeer gevaarlijke situatie veroorzaken.

De stroomsnelheden van het metaal worden afgestemd op de gietsnelheden van de plaat met behulp van een stopstang in de verdeelbak, een schuifpoort of een doseermondstuk net boven de mantel om de afgiftesnelheid te regelen. Knuppels worden normaal gesproken gegoten met vaste doseermondstukken en de strengsnelheid wordt aangepast aan eventuele veranderingen in de staalstroomsnelheid. Het is erg belangrijk voor een goede oppervlaktekwaliteit van het gegoten product dat het niveau van de meniscus van vloeibaar staal nauwkeurig wordt geregeld binnen een strakke band van werking, ten minste binnen +/- 5 mm van het instelpunt en normaal binnen +/- 3 mm. Het meten van het niveau kan op verschillende manieren worden bereikt.

Omdat er een relatieve beweging is tussen de streng en de matrijswand, is enige vorm van smering nodig. Tussen de vorm en de hete vloeibare fase wordt een dunne laag smeerolie of smeermiddel aangebracht om direct contact met de vorm te voorkomen, wat de vorm zelf in gevaar kan brengen en beschadigen.

Vloeibaar staal in de plaatvorm wordt normaal gesproken bedekt met een laag vormpoeder (gietpoeder) om het staal te beschermen tegen heroxidatie en om insluitsels te absorberen. Het poeder heeft een laag smeltpunt en stroomt over het vloeibare staal om malsmering te bieden en de warmteoverdracht te helpen beheersen. Het dient ook om het vloeibare staal te beschermen tegen heroxidatie, het vrije oppervlak thermisch te isoleren en eventuele insluitingen die naar het oppervlak kunnen drijven, te absorberen. Raapzaadolie, die sindsdien is vervangen door synthetische oliën, wordt meestal gebruikt om te voorkomen dat het aan de mal blijft plakken in het geval van knuppelgieten.

De ontwikkeling en het toenemende gebruik van continugieten hebben de vormen van pure en eenvoudige containers voor het vloeibare staal getransformeerd tot het belangrijkste onderdeel dat nodig is om de doelen op het gebied van kwaliteit en productie te bereiken. De keuze voor steeds geavanceerdere materialen die de levensduur van het product verlengen en de warmte-uitwisselingseigenschappen verbeteren, in combinatie met studies over optimale tapsheid, hebben de mal met succes veranderd in een object dat aan de top van de moderne technologie staat. De kenmerken zijn specifiek voor elke continugietmachine en worden dus continu ontwikkeld voor technologische verbetering.

Tijdens continugieten controleren de koperen malplaten de vorm en initiële stolling van het staalproduct, waarbij kwaliteit wordt gecreëerd of verloren. Het handhaven van een betrouwbare, scheurvrije matrijs binnen nauwe maattoleranties is ook cruciaal voor veiligheid en productiviteit. De kosten die gepaard gaan met matrijsonderhoud vormen een aanzienlijk deel van de bedrijfskosten van een gietmachine. Het is dus belangrijk om het thermische en mechanische gedrag van de mal te begrijpen.

Het handhaven van een betrouwbare, scheurvrije matrijs binnen nauwe maattoleranties is ook cruciaal voor veiligheid en productiviteit. Er zijn dus studies uitgevoerd om het complexe thermische en mechanische gedrag van de mal beter te begrijpen. Over de koperplaten vindt een extreme temperatuurgradiënt plaats en dit veroorzaakt geometrische vervormingen van de mal. Bovendien veroorzaken lange bedrijfsuren bij hoge temperaturen kruip. Deze resulterende kruip wordt ook geassocieerd met een thermisch vermoeidheidsfenomeen, dat wordt veroorzaakt door de vele verwarmings- en afkoelcycli bij kamertemperatuur die de mal ondergaat tijdens de eerste en laatste overgangsperiode van het mechanische gedrag van de gietvolgorde en om de potentiële schade aan dunne slakken te voorspellen. matrijssystemen om de rol van de machinedynamiek in het matrijsbeschadigingsproces beter te begrijpen. Bovendien kunnen wrijvingsverschijnselen optreden tussen de streng en de mal. Wrijving tussen het stollende staal en de mal is in feite glijdend (met een kleine fractie van kleverige wrijving). Deze schade kan catastrofale gevolgen hebben.

De prestatie-eisen waaraan de matrijzen en de malmaterialen moeten voldoen, zijn afhankelijk van de specifieke toepassing en de betrokken spanningsniveaus. Deze spanningsniveaus worden voornamelijk vooraf bepaald door de machine en de gietparameters. Dit betekent dat er veel verschillende gietvormen nodig zijn, afhankelijk van het type en de constructie van de mal. Bij het ontwerpen van een nieuwe mal moet het juiste profiel worden gekozen om een hoge productkwaliteit, optimale gietsnelheden, soepel gietproces en een lange levensduur van de mal te bereiken.

Op de meniscuspositie wordt, na het aanvankelijk zeer korte, nauwe contact tussen het vloeibare staal en de mal, een volledig gedefinieerde schaal gevormd. Als de schaal eenmaal bestaat, is er normaal gesproken een barrière tussen de gestolde stalen schaal en de vormwand. Deze barrière kan een vloeibare of vaste gietstroom zijn, een luchtspleet of een combinatie van al deze. Zodra de ontluikende schaal is gevormd, begint deze in dikte te groeien. Aanvankelijk is de dikte echter erg klein en is de temperatuur van de schaal hoog, zodat de schaal zeer buigzaam is. Dit betekent dat de mal de schaal moet ondersteunen om de benodigde doorsnede van de streng te behouden. Deze ondersteuning moet continu rond de omtrek en langs de lengte van de mal zijn gedurende een voldoende tijd totdat de schaal relatief zelfdragend wordt.

De eisen die worden gesteld aan moderne malmaterialen zijn hoog voor bijna netvormige gietprocessen die de afgelopen jaren zijn ontwikkeld. Hier worden zeer hoge gietsnelheden bereikt en moet een veel groter aandeel van het vloeibare staal stollen om een voldoende stabiele strengmantel te vormen. De resulterende extreme temperaturen vereisen dat mallen een hogere sterkte hebben. Tegelijkertijd kan er een hoge thermische wisselspanning optreden, bijvoorbeeld op gietwalsen. Aan deze grote verscheidenheid aan eisen die aan de matrijs worden gesteld, moet worden voldaan door hoogontwikkelde materialen en systeemexpertise.

De doorstroomde watergekoelde koperen mal is het belangrijkste element van de continugietmachine. Speciale aandacht moet worden besteed aan problemen die verband houden met het ontwerp en de materiaalvereisten voor de matrijzen. Er zijn een aantal verschillende ontwerpen gebruikt, waaronder dunwandige buisvormige mallen, massieve mallen en mallen gemaakt van plaat. Van plaatmallen is gevonden dat ze een goede levensduur van de mal bieden en de noodzaak vermijden om mallen te maken van massieve koperen blokken.

Om optimale prestaties te garanderen, moeten matrijzen hun oorspronkelijke specificaties zo lang mogelijk behouden bij gemiddelde bedrijfstemperaturen en moeten ze vooral voldoende warmteoverdrachtscapaciteit hebben. Thermische spanningen, die vooral optreden op de hete vlakken in het gebied van de meniscus, leiden tot een min of meer snelle en blijvende vervorming van de mal, waardoor de levensduur wordt verkort. De ernst van dit fenomeen hangt samen met het temperatuurniveau in de mal, en met temperatuurverschillen tussen de warme en koude gezichten, en tussen het gebied van de meniscus en het gebied er direct onder. De juiste oplossing voor elk van de verschillende bedrijfsomstandigheden hangt af van de juiste keuze van het materiaal voor de mal.

Staal en messing, evenals koper, zijn gebruikt voor mallen, maar het meest opvallende materiaal is bijna puur koper met kleine toevoegingen van legeringselementen die precipitatieharding bevorderen of de herkristallisatietemperatuur verhogen, omdat beide effecten blijkbaar zorgen voor een langere levensduur van de mal. Populaire schimmelmaterialen zijn DHP-koper (gedeoxideerd hoog fosfor), CuAg, CuCrZr, CuNiBe en CuNiP. Schimmelcoatings worden aangebracht om de levensduur te verlengen.

De eigenschappen van DHP-kopermateriaal zijn algemeen bekend. DHP-koper is nog steeds het meest gebruikte materiaal voor het vervaardigen van mallen voor het continu gieten van knuppels, waarbij de thermische stroom normaal gesproken matig is en de dikte van de mallen niet buitensporig.

Zilverhoudend kopermateriaal wordt verkregen door 0,10% zilver aan het koper toe te voegen. Dit verhoogt de herkristallisatietemperatuur met ongeveer 100 ° C. Vanwege zijn eigenschappen wordt deze legering gebruikt om mallen te maken voor het gieten van bloemen en plakken, waarbij de temperatuur bij de meniscus 300 ° C bereikt en overschrijdt. Dergelijke hoge temperaturen zijn te wijten aan de aanzienlijke dikte van de muren en de hoge thermische stroom in de mal.

Het feit dat dit materiaal zijn initiële hardheid (HB hoger dan 80) behoudt gedurende lange perioden van blootstelling aan 300°C, maakt het ook mogelijk om platen die herhaaldelijk aan slijtage zijn blootgesteld, opnieuw te verwerken voordat ze de minimaal voorgeschreven dikte hebben bereikt. Zilverhoudend koper wordt ook veel gebruikt voor matrijzen die knuppels produceren onder speciale omstandigheden, zoals zwak sequentieel gieten, hoge gietsnelheden, koelomstandigheden die niet optimaal zijn, delta van het koelwater bij hoge temperatuur en andere.

Voor het verbeteren van de mechanische eigenschappen bij hoge temperaturen van koperlegeringen met een hoge thermische geleidbaarheid, hebben metallurgische specialisten zich tot structureel geharde legeringen gewend. De belangrijkste elementen die worden gebruikt voor deze koperlegeringen, waarvan de oplosbaarheid in het algemeen varieert naargelang de temperatuurschommelingen, zijn voornamelijk Be – Cr – Co-Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti – Zr. Er zijn verschillende legeringen die kunnen worden verkregen in een verzadigde oplossing van deze elementen, maar de resultaten zijn niet altijd verenigbaar met industriële vereisten, zoals het omgaan met vervuilingsproblemen, hoge kosten en overmatig verlies van thermische geleidbaarheid. Daardoor wordt het aantal legeringen dat in de praktijk kan worden toegepast aanzienlijk verminderd. Het percentage toevoeging van elementen wordt verder beperkt door de noodzaak om een hoge hardheid te harmoniseren met een hoge mate van thermische geleidbaarheid. De CuCrZr-legering (koper-chroom-zirkonium) voldoet aan alle bovengenoemde eisen en wordt ook gebruikt omdat het dankzij zijn uitstekende eigenschappen zijn hardheid behoudt voor lange blootstellingsperioden bij hoge temperaturen.

Het opmerkelijke succes bij het verder ontwikkelen van het continugietproces heeft de noodzaak om aanpassingen aan de matrijs uit te voeren sterk vergroot, waardoor de technologie van continugieten aan de verwachtingen van de spelers op dit gebied kan voldoen. Om de uitdaging aan te gaan, is het assortiment traditionele materialen momenteel uitgebreid met een nieuwe legering (CuNiP), waarvan de chemische samenstelling kan worden gewijzigd in overeenstemming met afzonderlijke toepassingen, waardoor elk type mal kan worden gepersonaliseerd om aan de specifieke eisen van elke gebruiker te voldoen. De legering in kwestie maakt het mogelijk om thermische geleidbaarheid en mechanische weerstand bij hoge temperaturen correct te combineren, in een poging om het probleem van temperatuurvariaties over de hele omtrek van de mal te minimaliseren. Dit heeft duidelijke voordelen voor stollingsomstandigheden zonder overmatige thermische spanning in de gestolde huid, evenals in de mal zelf. De gecontroleerde thermische geleidbaarheid van deze nieuwe legering vermindert aanzienlijk de kritieke toestand van de koelomstandigheden, die normaal gesproken verband houden met drie variabelen, namelijk (i) dikte van de smeerfilm, (ii) thermische stroom, en (iii) krimp van de vaste huid . Als gevolg hiervan worden overmatige thermische spanning en scheurproblemen beide geëlimineerd.

Het oppervlak van de koperen mal die in contact komt met het hete vloeibare staal wordt vaak geplateerd om een harder werkoppervlak te bieden en om koperopname op het oppervlak van de gegoten streng te voorkomen, wat de ontwikkeling van de oppervlaktescheuren op het gietstuk kan vergemakkelijken Product. Over het algemeen wordt een chroom- en nikkelcoating gebruikt, vaak met een tussenlaag van nikkel voor een betere samenhang. De technologie van chroomcoating is aanzienlijk gevorderd. Nu garandeert de afzetting, met de dikte die geschikt is voor de verschillende behoeften, volledig bevredigende resultaten op alle niveaus.

Momenteel zijn zowel metalen als keramische beplating beschikbaar. De keramische beplating zorgt voor een langere levensduur van de mal, maar wordt niet veel gebruikt vanwege de hoge kosten en lage thermische uitwisseling. Integendeel, metallische beplating is op nikkel of op chroom gebaseerd. Ondanks zijn brosheid en lage slijtvastheid, is chroom het meest gebruikte metalen element bij het bekleden van mallen.

Normaal gesproken worden speciale Ni-Cr-coatings gebruikt voor het coaten van de geëxtrudeerde koperen vormbuizen. Deze coating bestaat uit een dubbellaagse coating van nikkel en chroom. Het onderdeel dat in contact komt met het geëxtrudeerde koperen hete oppervlak is een nikkellegering, die vervolgens wordt bedekt met een laag hard chroom. Deze aanpak is afgeleid van de ervaring die is opgedaan met het produceren van vierdelige plaatvormen. Dienovereenkomstig is het fundamentele proces van het aanbrengen van een laag nikkel tussen het chroom en koper om een veel langere levensduur van de mal te bereiken, bijzonder nuttig om de vorming van scheuren in de chroomcoating te voorkomen, vooral in de meniscuszone van de mal. De nikkellegering heeft in feite een thermische uitzettingscoëfficiënt die bijna het dubbele is van die van chroom. Daarom is de coating van een nikkellegering beter bestand tegen de grotere uitzetting van het koper die tijdens het gietproces in de meniscuszone plaatsvindt.

Tot nu toe bleek het vernikkelen van het binnenoppervlak van een geëxtrudeerde vormbuis uit één stuk bijzonder moeilijk, waarbij de technische problemen zich concentreerden op de regelmaat en oppervlaktekwaliteit van de nikkelcoating. Met de komst van het ontwikkelde Ni-Cr-coatingproces is het nu mogelijk om een glad en consistent vernikkeld oppervlak te bereiken in zowel de hoeken als de vlakke oppervlakken van het hete oppervlak van de vormbuis. Vergelijkende veldtesten in een aantal staalfabrieken hebben een significante verlenging van de gemiddelde levensduur van matrijsbuizen geplateerd met de Ni-Cr-coating bevestigd in vergelijking met de matrijsbuizen geplateerd met de conventionele chroomcoating.

Het is een algemeen bekend operationeel feit dat het buiten gebruik stellen van een geëxtrudeerde, uit één stuk bestaande vormbuis wordt bepaald door de slijtagecondities van zijn binnenafmetingen. Als deze slijtagecondities niet worden aangepakt, kunnen ze leiden tot stollingsproblemen en/of defecten in het uiteindelijke gegoten product. Het is ook een algemeen bekend operationeel feit dat de hoeken van de vormbuis de neiging hebben sneller te slijten dan andere gebieden binnen de vormbuis, hetgeen een functie is van de snelle stolling die in de hoeken plaatsvindt. Om dit probleem aan te pakken is er een methode ontwikkeld om de chroomcoating aan te brengen met specifieke geometrische kenmerken, waarbij de chroomdikte in de hoeken dikker is.

Deze unieke plaatgeometrie zorgt voor een coating die beter bestand is tegen hoekslijtage, terwijl tegelijkertijd de warmteoverdrachtseigenschappen behouden blijven die nodig zijn voor een goede stolling van de vlakke vlakken. Vergelijkende laboratorium- en veldtesten hebben bevestigd dat deze nieuwe en unieke coatinggeometrie het probleem van hoekslijtage aanzienlijk aanpakt.

Chroomcoating wordt nog steeds veel gebruikt voor plaatvormen voor bloemen en balkvormstukken, en de technologie is algemeen bekend. Plaatvormen voor plaatgieten zijn over het algemeen vernikkeld en hebben verschillende diktes en diverse configuraties. Soms wordt een dunne chroomlaag aangebracht om de duurzaamheid van de nikkelcoating te vergroten.

Naast nikkel, dat verkrijgbaar is in twee verschillende hardheidsconfiguraties, zijn onlangs nieuwe nikkel- en kobaltlegeringen uitgeprobeerd, die een betere slijtvastheid bieden. De keuze voor een van de hierboven beschreven standaardoplossingen hangt volledig af van de specifieke bedrijfsomstandigheden die elke gebruiker toepast, en van de onderhouds- en herbewerkingsvereisten van de matrijzen. Door vergelijkende tests moet de gebruiker de beste laagdikte bepalen om de beschikbaarheid en kosteneffectiviteit te verhogen, wat op zijn beurt zorgt voor een langere levensduur van de mal.

Voor de optimalisatie van de vormen zijn de parameters waarmee rekening moet worden gehouden:(i) chemie van gietstaal, (ii) vormflux, (iii) gietsnelheid, (iv) vormconus, (v) wanddikte, (vi) koelomstandigheden (waterkwaliteit, stroomsnelheid, snelheid), (vii) aanpassing van de strenggeleider, (viii) aanpassing van de oscillerende eenheid en (ix) breedteveranderingen enz. Daarom is het noodzakelijk om elk afzonderlijk geval zorgvuldig te bekijken voor fijne afstemmen.

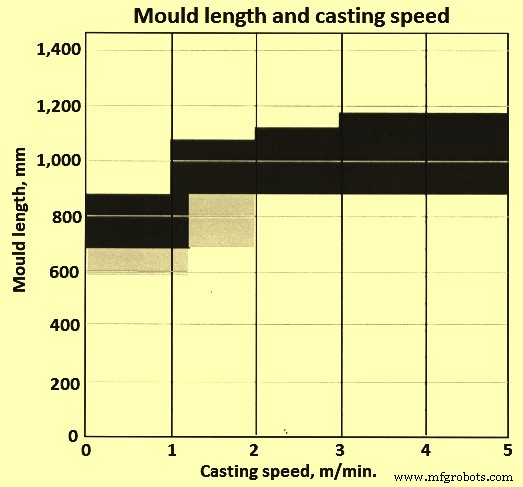

De meest geschikte lengte voor een continugietmatrijs bleek in het bereik van 510 mm tot 915 mm te liggen, een bereik dat constant lijkt te blijven, ongeacht de sectiegrootte. Fig 2 geeft de gietsnelheid weer met betrekking tot de matrijslengte. Dit verrassende resultaat kan worden verklaard door de hogere warmteafvoersnelheden die worden bereikt met kleinere secties en hogere gietsnelheden. Ook kan een dunnere huid worden toegestaan voor kleinere secties die uit de mal komen dan voor grotere secties omdat het uitpuilen van de stollingsschaal minder ernstig is. Bij hogere gietsnelheden is het gebruik van een grotere tapsheid in de vorm noodzakelijk om hoge warmteafvoersnelheden te behouden, met name voor de smalle vlakken van plaatvormen.

Fig 2 Vormlengte en gietsnelheid

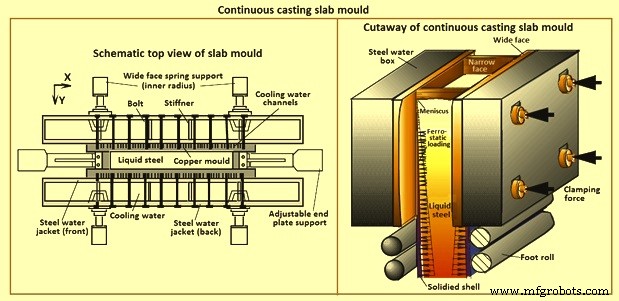

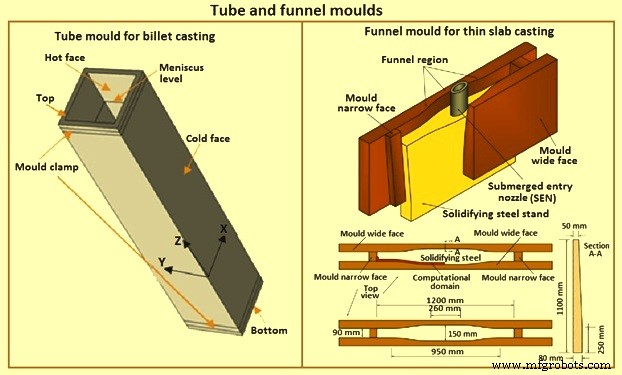

Er zijn drie alternatieven die normaal van toepassing zijn voor de continugietmatrijsopstellingen. Dit zijn (i) plaatvormen voor platen en grotere bloemen (Fig 3), (ii) buisvormen voor knuppels, kleinere bloemen en rondes (Fig 4), en (iii) blokvormen met geboorde koelkanalen die worden gebruikt voor complexe vormen als balkspaties. Voor het gieten van dunne plakken in de productie van compacte strippen wordt een trechtervormige mal gebruikt (Fig. 4). Plaat- en buisvormen zijn populaire vormen, terwijl de blok- en trechtervormen duur zijn vanwege de hoeveelheid koper die wordt gebruikt en de mate van bewerking die nodig is voor de productie van de vorm.

De productie van plaatvormen omvat het gieten van een plaat die vervolgens warmgewalst (of gesmeed) en vervolgens koudgewalst wordt. De gehele plaat wordt vervolgens ultrasoon geïnspecteerd. Alleen platen die de test 100 % hebben doorstaan, worden vervolgens bewerkt met uiterst nauwkeurige CNC-machines om te voldoen aan de strengste toleranties die zijn vastgelegd in de technische specificaties. Deze fase omvat ook het lassen van de stalen noppen wanneer de plaatvormen zijn ontworpen voor dit type configuratie. Tot slot wordt desgewenst een galvanische slijtvaste coating aangebracht, waarna de plaatmal voor de eindinspectie gaat.

In plaatvormen zijn vormplaten gemaakt van koper en zijn doorgaans 30 mm tot 60 mm dik. Deze worden op de watermantels gemonteerd. Deze plaatsamenstellen worden vervolgens aan elkaar geklemd om de noodzakelijke vlakken van de mal te vormen die de dwarsdoorsnede bepalen die moet worden gegoten. Koeling wordt bereikt door waterkoeling in sleuven achter de koperen plaat. De bevestiging van de koperen plaat gebeurt normaal gesproken met bouten, die in de koperen platen worden bevestigd.

De mallen gebruiken normaal gesproken een gesloten waterkoelsysteem. Het koelwater wordt langs de vormplaten gecirculeerd in machinaal bewerkte sleuven op het koude oppervlak van de koperen plaat. Water wordt door het malframe naar een verdeelkamer aan de onderkant van de mal geleid, vervolgens door koelsleuven naar de bovenkant van de mal en in een verzamelkamer voordat het door het malframe terugkeert naar de waterzuiveringsinstallatie. De koelsleuven kunnen zich in het koper bevinden of in de backing watermantel.

Wanneer de initiële stolling van de schaal plaatsvindt bij de meniscus, ondergaat het staal een faseverandering van vloeibaar naar vast, samen met de bijbehorende volumekrimp. De dwarsdoorsnede van de streng krimpt daarom, volgend op de aanvankelijke stolling bij de meniscus. Om de krimp van het stollende materiaal te volgen en om de nieuw gecreëerde streng te ondersteunen, hebben de vormplaten een taps toelopende strengsectie en -breedte. De taps toelopende delen volgden oorspronkelijk een eenvoudig lineair profiel. Tegenwoordig worden veel complexere tapers met meerdere of parabolische profielen toegepast die de productkrimp beter volgen. Typische waarden voor plaat met smalle vlakken zijn 0,9% tot 1,2 % per meter en voor plaat brede vlakken zijn de waarden 0,35% tot 0,45% per meter.

Fig 2 Continu gietvorm plaatvorm

De productie van buisvormen begint met het gieten van staven met een cirkelvormige doorsnede. Deze worden vervolgens heet geëxtrudeerd of gesmeed. De geëxtrudeerde buis wordt vervolgens koudgetrokken en gevormd om de geometrische en mechanische eigenschappen te bereiken die vereist zijn door de technische specificaties, die natuurlijk ook taps toelopen. Voor de laatste stap, die verreweg de meest cruciale is in de productiecyclus, moet een goed uitgeruste, krachtige en best uitgeruste pers worden gebruikt. Het vormen wordt bereikt met speciale stalen apparatuur, die specifiek is voor elke matrijs en wordt geproduceerd met CNC-machines. Ten slotte ondergaat de buisvorm een machinale bewerking en wordt vervolgens inwendig verchroomd, voordat deze wordt geïnspecteerd en gemeten.

Voor buisvormen is er geen discontinuïteit rond de omtrek van het vormkoper, de vorm wordt gevormd door een koperen buis. Het is dus niet nodig om de afzonderlijke platen aan elkaar te klemmen. Om de volledige buisomtrek is een watermantel aangebracht. Het is noodzakelijk om de vormbuis in de watermantel te centreren. Buizen kunnen doorgaans 10 mm tot 12 mm dik zijn voor kleine knuppels en tot 30 mm of 40 mm dik voor rondes met grote secties.

In een buisvorm wordt de koeling bereikt door een ring van water rond de volledige omtrek van de buis. De dikte van de ring moet gelijk zijn om een gelijkmatige stroming van het water rond de volledige omtrek en dus een gelijkmatige warmteoverdracht te bereiken. Normaal gesproken stroomt het water van de bodem naar de bovenkant van de mal op vrijwel dezelfde manier als de plaatmal. Aangezien de buisvorm dunner koper gebruikt dan de plaatvormen, is het noodzakelijk om bij hogere watersnelheden te werken om het koken van kiemen te onderdrukken. Typische snelheden kunnen liggen in het gebied van 11 m/sec tot 13 m/sec.

In buisvormen worden ook taps toelopende delen toegepast op de buiskoelvlakken om de krimp van de nieuw gedefinieerde schaal / strengdwarsdoorsnede te compenseren. Bij knuppelgieten zijn de gietsnelheden vrij hoog (tot 6 m/min) en is de krimp meer uitgesproken. Parabolische taps toelopende delen zijn op voordelige wijze toegepast om een goede ondersteuning te geven aan de doorsnede van de schelp / streng.

Historisch gezien, wanneer er geen complexe taps toelopende delen werden toegepast, gecombineerd met hogere gietsnelheden, zou de zeer dunne schaal van de knuppel krimpen en wegtrekken in het hoekgebied van de mal. Dit leidde vervolgens tot een vermindering van de warmteoverdracht en een vertraging van de schelpgroei in de hoeken, wat op zijn beurt leidde tot potentiële uitbraakcondities of het gevaar van kwaliteitsproblemen zoals scheuren in de buurt van de hoeken. De nieuwere complexe doorsnede is bedoeld om het effect van het wegtrekken van de schaal in de hoeken te verminderen en daardoor een meer gelijkmatige schaalgroei te geven. In het geval van buisvormen is de levensduurbeperkende factor normaal gesproken het verlies van tapsheid als gevolg van de vervorming nabij de meniscus.

Afb. 4 buis- en trechtervorm

Bij het gieten van dunne platen is het meest innovatieve stukje technologie dat wordt belichaamd het vloeibare kernreductieconcept (LCR). De trechtervormige mal is de eerste concretisering van dit concept. Mogelijk bedacht door een rugbyspeler, werd de vorm ontworpen om plaats te bieden aan het ondergedompelde mondstuk, een verplichte technologie voor het gieten van schoon Al-gedood koolstofstaal.

Oscillerende vormen zijn bijna universeel toegepast, hoewel vaste vormen met succes kunnen worden gebruikt met efficiënte smeersystemen. De oscillatie is meestal sinusvormig, een beweging die gemakkelijk kan worden bereikt met eenvoudige mechanische regelingen. Een vrij korte slag en een hoge frequentie worden gebruikt om tijdens elke oscillatie een korte periode van 'negatieve strip' te geven, waarbij de gemiddelde neerwaartse snelheid van de malbeweging groter is dan de snelheid van het terugtrekken van de gietstreng in de gietrichting. De oscillerende frequenties worden verhoogd van 50 cycli per minuut (cpm) tot 60 cpm tot 250 cpm tot 300 cpm, met de voordelen van ondiepere oscillatiemarkeringen, minder barsten en minder conditioneringsvereisten.

Productieproces

- Staalwol

- Schaar

- Zink

- Roestvrij staal

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Roestvaststalen investeringsgietproces