Ontzwaveling van vloeibaar staal

Ontzwaveling van vloeibaar staal

De oplosbaarheid van zwavel (S) in vloeibaar ijzer (Fe) is vrij hoog. Maar de oplosbaarheid van S in vast ijzer is beperkt. Het is 0,002% in ferriet bij kamertemperatuur en 0,013% in austeniet bij ongeveer 1000 ° C. Als vloeibaar staal afkoelt, komt er dus zwavel vrij uit de oplossing in de vorm van ijzersulfide (FeS) dat een eutectisch middel vormt met het omringende ijzer. Het eutectische materiaal wordt gescheiden bij de ijzerkorrelgrenzen. eutectische temperatuur is relatief laag rond 988 ° C. Fe-FeS eutectisch verzwakt de binding tussen de korrels en veroorzaakt een scherpe daling van de eigenschappen van staal bij de temperaturen van hete vervorming.

Tijdens het continu gieten van vloeibaar staal, veroorzaakt zwavel aanwezig in vloeibaar staal (i) de vorming van ongewenste sulfiden die korrelige zwakheden en scheuren in staal tijdens het stollen bevordert, (ii) het smeltpunt en de intergranulaire sterkte verlaagt, (iii) bijdraagt tot de brosheid van staal en werkt dus als spanningsverhoger in staal, en (iv) resulteert in de hete kortademigheid. Zwavel, aanwezig in massief staal als FeS-insluitsels, heeft verschillende nadelige effecten op de staalverwerking. Tijdens vervorming fungeren FeS-insluitsels als scheurinitiatieplaatsen en zwaktezones. Dergelijke insluitingen van zwavel hebben een nadelige invloed op de taaiheid, vervormbaarheid, vormbaarheid, lasbaarheid en corrosieweerstand van staal. Een verhoging van het mangaangehalte (Mn) (niet minder dan 0,2%) helpt echter de vorming van FeS te voorkomen. Zwavel is dus een ongewenst element in staal. Mangaan reageert actief met ijzersulfiden tijdens het stollen van staal waarbij FeS wordt omgezet in MnS volgens de volgende reactie.

FeS (slak) + Mn (staal) =MnS (slak) + Fe

De smelttemperatuur van mangaansulfide (MnS) is relatief hoog (rond 1610 deg C). Vandaar dat mangaanhoudend staal in warme toestand kan worden vervormd. MnS-insluitingen (i) zijn echter bros (minder ductiel dan staal), (ii) kunnen scherpe randen hebben en (iii) bevinden zich tussen de staalkorrels. Al deze factoren bepalen de negatieve invloed van sulfide-insluitingen op de mechanische eigenschappen van staal.

Aangezien zwavel een van de schadelijke onzuiverheden in het staal is die zowel de interne als de oppervlaktekwaliteit beïnvloedt, is ontzwaveling van staal essentieel tijdens het staalproductieproces. Ook steeds toenemende specificatie-eisen voor materiaaleigenschappen van verschillende staalsoorten hebben geresulteerd in een extreme eis aan staalreinheid. Voor de productie van schoon staal, vooral met betrekking tot het neerslaan van sulfiden, is het noodzakelijk dat het zwavelgehalte in vloeibaar staal zo laag mogelijk wordt gehouden. In de praktijk wordt de verwijdering van zwavel uit vloeibaar staal voornamelijk bereikt in pollepels tijdens de secundaire staalproductie.

De ontzwaveling van staal tijdens het secundaire staalproductieproces hangt af van de temperatuur, de concentraties van zwavel en zuurstof (O2) in het staal, maar vooral van de chemische samenstelling en fysische eigenschappen van slakken. De raffinage van vloeibaar staal tijdens secundaire staalproductie om aan het vereiste samenstellingsbereik te voldoen, vereist de optimalisatie van de procesparameters.

In moderne staalsmelterijen worden de primaire staalovens voornamelijk gebruikt voor de behandeling van ruwijzer en het smelten van schroot. Alle andere metallurgische doelstellingen, zoals legeren, homogeniseren, raffineren en temperatuurregeling, worden uitgevoerd tijdens het secundaire staalproductieproces met controle van de topslak. Er zijn verschillende taken die de pollepelslak moet uitvoeren. Het beschermt enerzijds het vloeibare staal tegen oxiderende atmosfeer en wordt anderzijds gebruikt om metallurgische bewerkingen uit te voeren. Daarom moet de pollepelslak geschikte fysische en chemische eigenschappen hebben die voornamelijk worden gekenmerkt door een lage smelttemperatuur, een laag zuurstofpotentieel en een hoog zwavelvermogen.

De ontzwaveling van vloeibaar staal met een raffinage-lepelslak is een van de belangrijkste processen van secundaire staalproductie. Maar ook nu nog is procesbeheersing gebaseerd op empirische richtlijnen. In de praktijk zijn vaak afwijkingen van de beoogde zwavelgehalten waar te nemen. Een verbetering van de procesbeheersing ondersteund door kennis van de thermodynamica en kinetiek van de ontzwavelingsreactie is van groot belang, vooral voor de productie van staalsoorten met een zeer laag zwavelgehalte.

Thermodynamica van ontzwaveling van vloeibaar staal

Bij het ontzwavelen van vloeibaar staal zijn vier aspecten van belang. Dit zijn (i) sulfidecapaciteit, (ii) zwavelverdelingsverhouding, (iii) ontzwavelingspotentieel en (iv) ontzwavelingssnelheid.

- Sulfidecapaciteit - Het is het vermogen van vloeibare slakken om zwavel te adsorberen. Dit wordt vaak gekenmerkt door het evenwicht tussen de slakfase en de gasfase met betrekking tot partiële zwavel- en zuurstofdrukken. De sulfidecapaciteit is een eigenschap die alleen afhangt van de temperatuur en de slakkensamenstelling. Het kan direct worden gemeten door experimentele tests onder isobare en isotherme omstandigheden. De haalbare gegevens over de sulfidecapaciteiten van veel binaire, ternaire en meercomponentenslaksystemen zijn beschikbaar in de literatuur. De sulfidecapaciteit van slakken neemt normaal gesproken toe met stijgende temperatuur en concentratie van basische oxiden. Daarom moeten zeer basische pollepelslakken worden gebruikt voor de ontzwaveling van staal. Er zijn ook verschillende wiskundige modellen ontwikkeld om de sulfidecapaciteit van meercomponenten vloeibare slakken te berekenen.

- Zwavelverdelingsverhouding - Zwavel wordt bij evenwicht verdeeld tussen de metaal- en slakfase. De zwavelverdelingsverhouding hangt normaal gesproken af van de zuurstofactiviteit in het vloeibare staal. De ontzwaveling van staal wordt effectiever met de afnemende zuurstofactiviteit.

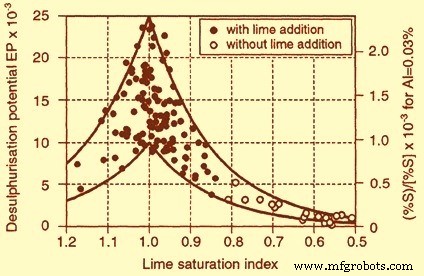

- Ontzwavelingspotentieel – Het ontzwavelingspotentieel is ook een functie van de slakkensamenstelling. Om het slakkengedrag te karakteriseren, wordt in het algemeen een kalkverzadigingsindex gebruikt die wordt bepaald door de verhouding van het werkelijke CaO-gehalte (calciumoxide) tot het CaO-gehalte voor met kalk verzadigde slakken. De ‘kalkverzadigingsindex’ verandert met de slaksamenstelling. De kalkverzadigde indexwaarde voor kalkverzadigde slakken is één. Slakken met een kalkverzadigingsindex van minder of meer dan één zijn respectievelijk onderverzadigde slakken of slakken met een overschot aan kalk. De invloed van de kalkverzadigingsindex op het ontzwavelingspotentieel is weergegeven in Fig. 1. Het hoogste ontzwavelingspotentieel kan worden bereikt door gebruik te maken van met kalk verzadigde slakken. Een onderverzadiging van kalk in de gietlepelslak leidt om thermodynamische redenen tot een afname van de ontzwaveling. Daarentegen leidt een overschot aan kalk tot heterogene slakken, waardoor het ontzwavelingspotentieel om kinetische redenen afneemt. Daarom is een optimalisatie van de slakkensamenstelling vereist om een bevredigende verwijdering van zwavel uit vloeibaar staal te garanderen.

- Ontzwavelingssnelheid - De sulfidecapaciteit en het ontzwavelingspotentieel beschrijven het maximale vermogen van slakken om zwavel te absorberen bij thermodynamisch evenwicht. In de praktijk is er een behandelingstijd voor de pollepel die moet worden aangepast aan de productie-eisen van de staalsmelterij. Een snel raffinageproces in de pollepels is wenselijk. Het is gebleken dat bij staalproductietemperaturen de reactiesnelheid tussen het metaal en de slakfase grotendeels wordt bepaald door het massatransport. Wat betreft de ontzwaveling van staal met een raffinagepan-topslak, is de reactiesnelheid afhankelijk van hoe snel zwavel van de metaalfase naar het metaal/slak-grensvlak wordt getransporteerd en hoe snel het van het grensvlak naar de slakfase wordt getransporteerd. In dit geval leidt een snelle massaoverdracht door intensief roeren van het gas tot een versnelling van de ontzwavelingssnelheid. Tegenwoordig is de gasroerbehandeling van vloeibaar staal in de pollepel een standaard operationele praktijk. Voor het uitvoeren van een gasroerbehandeling wordt inert gas (normaal argongas) in vloeibaar staal geïnjecteerd via poreuze pluggen in de bodem van de pan of met behulp van een ondergedompelde toplans. Het geïnjecteerde gas stijgt op in het vloeibare staal in de vorm van gasbellen en wordt gescheiden op het bad op het oppervlak. Door de opwaartse kracht van gasbellen wordt in de pollepel een circulerend stromingsveld van vloeibaar staal gevormd. Het patroon van het staalstroomveld is van groot belang voor het ontzwavelingsproces. De stroomsnelheid van vloeibaar staal neemt toe met de toename van de roergassnelheid. Daardoor kan een versnelling van de reacties tussen de staal- en de slakfase worden bereikt.

Fig 1 Invloed van kalkverzadigingsindex op het ontzwavelingspotentieel

De ontzwavelingssnelheid neemt aanzienlijk toe als de roersnelheid van het gas een kritische waarde overschrijdt. Dit fenomeen kan worden veroorzaakt door emulgering van slakdruppeltjes in de metaalfase.

Theoretische aspecten van slakkenemulgering

Ontzwaveling van vloeibaar staal door slak-metaalreactie is een uitwisselingsreactie tussen twee niet-mengbare fasen, thermodynamisch bepaald door de zwavelverdelingsverhouding tussen de twee fasen, en kinetisch bepaald door het tussenfase-uitwisselingsgebied en de drijvende kracht voor zwaveloverdracht. De kinetische aspecten kunnen op geschikte wijze worden beïnvloed door effecten van vloeistofdynamica. Aangezien het juiste roeren in het bad, geïnduceerd door gasinjectie, de relatieve snelheid op het grensvlak van metaal en slak beïnvloedt, beïnvloedt dit op zijn beurt de coëfficiënt van het massatransport van de opgeloste stof. Hoge interfacesnelheden kunnen zelfs slakemulsificatie veroorzaken, wat resulteert in een grote toename van het uitwisselingsoppervlak. Bovendien zorgt een efficiënte metaalmenging in het vloeibare staalbad ervoor dat het gewenste eindzwavelgehalte in het vloeibare staal sneller wordt bereikt, wat resulteert in een verkorting van de duur van de ontzwavelingsoperatie.

Er is daarom kennis nodig van de vloeistofdynamica in de gietpan die wordt geïnduceerd door gasinjectie, om de beste omstandigheden te bereiken in termen van geschikt stromingsveld, namelijk (i) aan het metaal-slakgrensvlak, om emulgering te bevorderen en, op zijn beurt, versnelling van de chemische kinetiek, en (ii) in het gietpanbad, om het mengen van net ontzwaveld staal op het grensvlak met vloeibaar staal in de gietpanmassa mogelijk te maken tot een perfecte menging door de hele gietpan op het beoogde zwavelgehalte. Aan de andere kant moeten te intense roeracties die verband houden met hoge operationele kosten en badtemperatuurverliezen, worden vermeden.

Mechanische energie wordt naar het bad overgebracht door middel van (i) blazen aan de onderkant, van een of meer poreuze pluggen, (ii) blazen van bovenaf, door een lans, of (iii) gecombineerd blazen. Er zijn verschillende onderzoeken uitgevoerd naar de effecten van gasroeren op de vloeistofdynamica in de gietpan, gericht op het gaspad of op slak-metaalinterfaceprocessen, waarbij ook een ontzwavelingsreactie is betrokken. De meest relevante aspecten die voortvloeien uit deze onderzoeken zijn de volgende.

- In verschillende staalproductieprocessen waarbij het om roeren in een bad gaat, zijn de mengtijden afhankelijk van het vermogen dat wordt overgebracht naar het bad in de pollepel met een vermogen van 0,3 – 0,4.

- De mono-plug bodem blazende roerder die zorgt voor de kortste mengtijden voor een vast bad en een vast gasdebiet wordt bereikt met een plug die excentrisch is ten opzichte van de pollepel. Een positie tussen een kwart en een halve pollepelstraal is over het algemeen gewenst.

- Meerdere poreuze pluggen die in de pollepel roeren, moeten zorgvuldig worden ingesteld om de relatieve snelheid bij het grensvlak slak-metaal te hebben om emulgering te bevorderen. Asymmetrische plugposities bleken van maximale efficiëntie te zijn bij het verminderen van mengtijden. Met symmetrische plugposities worden stromingsrecirculaties geïnduceerd in de pollepel met zones met tegenwerkende stromingen die hun roerende effecten vernietigen. Blazen met een lans is gunstig voor emulgering, terwijl roeren met een bodem gunstig is voor het mengen met een pollepel. Een geschikt gecombineerd blazen voegt de twee gewenste effecten samen.

- Studies uitgevoerd naar het effect van de slakeigenschappen op het emulgeringsverschijnsel tonen aan dat er kritische voorwaarden zijn waaraan moet worden voldaan voor de staalsnelheid op het grensvlak met de slak en de stroomsnelheid van het gas dat uit de pluggen wordt geblazen om emulgering mogelijk te maken begin. Deze relaties houden rekening met fysische eigenschappen van slakken, zoals viscositeit en dichtheid.

- Van de parameters die worden gebruikt om verbeterde omstandigheden te definiëren voor het mengen in de gietpan en de massaoverdracht aan het slakmetaalgrensvlak, is van groot belang de verhouding tussen de gietpandiameter (D) en de badhoogte (H). Normaal gesproken is de verhouding D/H niet ver van 1.

- In de literatuur beschikbare gegevens over het effect van injectie van gasstroomsnelheid op ontzwavelingssnelheid laten zien dat het meest interessante aspect is dat er een begingasstroomsnelheid kan worden gevonden om de ontzwavelingssnelheid aanzienlijk te verhogen.

Proces van ontzwaveling

Er zijn in de eerste plaats twee mogelijkheden om zwavel uit het vloeibare staal te verwijderen. Dit zijn (i) door middel van metaalslakreactie, waarbij de topslak intensief wordt gemengd met het vloeibare staal, en (ii) door injectie van metallisch calcium (Ca) in vloeibaar staal, waarbij sulfiden neerslaan.

De topslak van de gietpan na de primaire staalproductie bestaat normaal gesproken uit (i) slak die wordt overgebracht uit de primaire staalproductieoven, (ii) deoxidatieproducten, (iii) resterende gietslak van de vorige hitte, (iv) slijtage van de gietpanbekleding, en ( v) slakvormende middelen geladen in de pollepel.

Voor een efficiënte ontzwaveling moet staal worden gedeoxideerd en moet de overdracht van slakken uit de primaire staaloven tot een minimum worden beperkt. Gietlepels bekleed met vuurvaste klei en aluminiumoxide zijn niet geschikt als een laag zwavelgehalte in het staal moet worden bereikt. Voor een efficiënte ontzwaveling moet gebruik worden gemaakt van dolomiet of andere basismaterialen met vuurvaste bekleding.

Na het aftappen van het vloeibare staal uit de primaire staaloven is de hoeveelheid overgedragen slak niet bekend. Een andere onbekende parameter is het verlies van aluminium (Al) tijdens het tappen, wat resulteert in verschillende hoeveelheden Al2O3 in de slak. Bij de secundaire staalproductie is het essentieel om de samenstelling en hoeveelheid van de pollepelslak net na het tappen te kennen om de pollepelslak te kunnen modificeren met het oog op deoxidatie en ontzwaveling. Normaal gesproken worden kalk (CaO), aluminiumoxide (Al2O3) en slakdeoxidator gebruikt om de pollepelslak te modificeren. Voor staalontzwaveling is het belangrijk om het massagehalte aan FeO en MnO tot een laag niveau te verlagen. Het ontzwavelingsproces gebruikt de volgende verschillende stappen.

- Slag-aanpassing met betrekking tot (i) slakdeoxidatie en (ii) kalkverzadiging

- Slag homogenisatie en vloeibaar maken

- Verlaging van FeO en MnO

- Intensief roeren voor ontzwaveling

Afhankelijk van de metallurgische reactoren (vacuümontgassingseenheid, pollepeloven enz.) hebben deze processtappen verschillende tijdsperioden nodig. De beschikbare behandelingstijd bij de secundaire staalproductie wordt eerst bepaald door de giettijden. De giettijden in staalsmelterijen variëren van 25 minuten tot 60 minuten, afhankelijk van verschillende factoren. Bij een snel gietproces is er een korte tijd beschikbaar voor secundaire staalproductie, wat niet voldoende is om alle bovengenoemde stappen uit te voeren. Daarom vereist het ontzwavelingsproces zelf niet alleen metallurgische kennis, maar omvat het ook een logistiek aspect, wat een grote uitdaging is voor de staalproducent.

Synthetische slakken worden normaal gesproken gebruikt voor de ontzwaveling van vloeibaar staal. Er wordt gebruik gemaakt van synthetische slakken om aan de volgende doelstellingen te voldoen.

- Voor het afdekken van het oppervlak van vloeibaar staal om het warmteverlies te verminderen.

- Om heroxidatie van vloeibaar staal uit atmosferische zuurstof te voorkomen

- Voor het verwijderen van insluitsels uit het vloeibare staal.

Het gebruik van synthetische slakken kan staal tot 50% tot 60% van het oorspronkelijke zwavelgehalte in het staal ontzwavelen. De gewenste eigenschappen van de synthetische slak zijn (i) slak moet een hoge sulfidecapaciteit hebben, (ii) het moet basisch van aard zijn, (iii) het moet vloeibaar zijn om snellere reactiesnelheden te verkrijgen, en (iv) het is om geen overmatige slijtage van vuurvaste materialen te veroorzaken.

Argonborrelen wordt normaal gesproken gedaan om een intensieve menging te verkrijgen voor een efficiënte ontzwaveling. Door gebruik te maken van synthetische slakken met de gewenste basiciteit en sulfidecapaciteit, kan gedeoxideerd staal worden ontzwaveld tot slechts 0,005%.

Ontwerp van synthetische slakken

In gietlepels die zijn bekleed met dolomiet- of magnesietstenen, zijn CaO, Al2O3, SiO2, FeO, MnO en MgO de belangrijkste componenten van de oorspronkelijke gietlepelslak. Tijdens de pollepelbehandeling voor ontzwaveling dienen de componenten FeO en MnO goed te worden gereduceerd. Bovendien moeten de gehalten aan CaO, AI2O3, SiO2 en MgO binnen een geschikt bereik worden gehouden om een vloeibare en homogene gietslak te verkrijgen. Een hoog overschot aan CaO en MgO leidt tot heterogene slakken, wat een negatieve invloed heeft op de procesprestaties en dus moet worden vermeden.

De synthetische slak bevat normaal CaO, Ca F2 en Al2O3 en met een kleine hoeveelheid SiO2. Het hoofdbestanddeel van synthetische slakken is kalk (CaO). Calciumfluoride (CaF2) verhoogt de sulfidecapaciteit van slakken en helpt de slak vloeibaar te maken. Vaak is Al aanwezig om het vloeibare staal te deoxideren, aangezien overdracht van zwavel van vloeibaar staal naar slak wordt gevolgd door overdracht van zuurstof van slak naar staal. Daarom is een effectieve desoxidatie van staal een must voor een efficiënte ontzwaveling.

Typisch bestaat de samenstelling van synthetische slakken uit 45% tot 55% CaO, 10% tot 20% CaF2, 5% tot 16% Al2O3 en tot 5% SiO2. Deze slak is in vaste toestand voorgesmolten.

Problemen met betrekking tot de praktijk van synthetische slakken

De praktijk van synthetische slakken lijkt eenvoudig en er zijn niet veel kapitaalinvesteringen nodig. Bepaalde problemen met betrekking tot de praktijk van synthetische slakken worden hieronder gegeven.

- Ontzwaveling kan van de ene warmte tot de andere variëren als de overdracht van slakken uit de primaire staalsmeltoven niet wordt gecontroleerd. Het zuurstofgehalte van vloeibaar staal moet hetzelfde zijn voor consistente resultaten.

- CaO is het hoofdbestanddeel. Het is hygroscopisch en leidt tot de opname van waterstof (H2) in het staal.

- Het bubbelen van argon wordt gedaan om het bad te roeren. Temperatuurdaling als gevolg van borrelen van argon kan in de orde van grootte van 10 tot 25 ° C zijn voor een gewichtswarmte van 150 ton tot 250 ton. De temperatuurdaling is het gevolg van stralingswarmteverliezen van het oppervlak en warmteoverdracht door het argonborrelen. De slak tast de vuurvaste gietpan aan. Overmatige hoeveelheid CaF2 resulteert in vuurvaste slijtage. Een hogere taptemperatuur heeft ook een effect op de vuurvaste slijtage.

Een voorgesmolten slak op basis van CaO en Al2O3 met een kleine hoeveelheid CaF2 kan het probleem van vuurvaste slijtage en waterstofopname verminderen. De samenstelling van CaO en Al2O3 kan zo worden gekozen dat deze smelt bij 1400 ° C tot 1450 ° C. Er kan een kleine hoeveelheid CaF2 worden toegevoegd. Deze opnieuw gesmolten slak, wanneer gebruikt voor ontzwaveling, blijkt minder problemen te hebben in verband met voorgesmolten slakken.

Een belangrijke parameter om synthetische slak te karakteriseren voor zijn geschiktheid om vloeibaar staal te ontzwavelen, is de sulfidecapaciteit van slak. Verder hangt de mate van ontzwaveling af van de mate van deoxidatie. Met aluminium gedood staal kan effectiever ontzwavelen dan het staal waarbij Fe-Mn of Fe-Si wordt gebruikt om het staal te deoxideren.

Productieproces