Vacuümontgassingsprocessen voor vloeibaar staal

Vacuümontgassingsprocessen voor vloeibaar staal

Tijdens het primaire staalproductieproces lossen gassen als zuurstof (O2), waterstof (H2) en stikstof (N2) op in het vloeibare staal. Deze gassen hebben een schadelijk effect op de mechanische en fysische eigenschappen van staal. Opgelost O2 uit vloeibaar staal kan niet worden verwijderd als moleculair O2 en de verwijdering ervan wordt deoxidatie genoemd. De term ontgassen wordt gebruikt voor de verwijdering van H2- en N2-gassen uit vloeibaar staal. Omdat het ontgassingsproces van vloeibaar staal onder vacuüm wordt uitgevoerd, wordt het ook wel vacuümontgassing van vloeibaar staal genoemd. Vacuümontgassingsprocessen worden uitgevoerd in stalen gietlepels.

Verwijdering van H2- en N2-gassen uit vloeibaar staal is noodzakelijk omdat beide gassen de eigenschappen van staal aantasten. De oplosbaarheid van H2 in staal is laag bij omgevingstemperatuur. Overtollig H2 wordt tijdens het stollen afgestoten en resulteert in de vorming van gaatjes en resulteert in de porositeit in gestold staal. Weinig ppm (parts per million) H2-gas veroorzaakt blaarvorming en verlies van rekbaarheid. In het geval van N2-gas is de maximale oplosbaarheid van N2 in vloeibaar ijzer 450 ppm en minder dan 10 ppm bij kamertemperatuur. Tijdens het stollen wordt overtollig N2 afgevoerd, wat de vorming van blaasgaten of nitriden kan veroorzaken. Overmaat N2 veroorzaakt ook brosheid van de door warmte aangetaste zone tijdens het lassen van staal en schaadt ook de koude vervormbaarheid van staal.

Het was pas in het begin van de jaren vijftig dat het probleem van het produceren van staal met een minimaal gasgehalte werd opgelost door de ontwikkeling van een methode voor vacuümbehandeling van vloeibaar staal in de pollepel voordat het wemelt. De methode werd in 1940 voorgesteld door de wetenschappers AM Samarin en LM Novik van de voormalige USSR. Het werd voor het eerst industrieel uitgeprobeerd in de toenmalige USSR in 1952 in de metallurgische fabriek Enakievskii. In 1954 werd in de toenmalige Bondsrepubliek Duitsland, bij de Bochumer Verein, een methode geprobeerd om een stroom metaal te ontgassen. De industriële introductie van de pollepelmethode voor vacuümbehandeling vond voor het eerst plaats in de toenmalige USSR in 1955. Dit leidde tot een nieuwe trend in de staalproductie die bekend staat als de vacuümbehandeling van staal.

De vacuümbehandeling van vloeibaar staal in de pollepel begon eerst met de pollepel tot pollepel en pollepel tot gietvorm vacuümontgassingsprocessen voor de verwijdering van H2. Oorspronkelijk wordt vacuümontgassen van vloeibaar staal uitgevoerd onder reducerende omstandigheden bij een druk variërend van 0,5 tot 10 mbar (1 mbar =0,75 mm Hg of 0,00102 kg/sq cm) met als doel het H2-gehalte te verlagen tot minder dan 2 ppm.

In de late jaren 1950 werden efficiëntere vacuümontgassingsprocessen zoals de Dortmund Hoerder (DH) en Ruhrstahl-Heraeus (RH) processen populair. In het midden van de jaren zestig werden ontgassingsprocessen zoals vacuümboogontgassing (VAD), het ASEA-SKF-proces en het vacuümzuurstofontkolingsproces (VOD) voor de behandeling van staal met een hoog chroomgehalte (Cr) met succes geïmplementeerd.

Aanvankelijk werd het concept van vacuümontgassen vooral gebruikt voor de verwijdering van H2-gas uit vloeibaar staal, maar al snel diende het ook voor de productie van schoon staal voor vele andere doeleinden. Sinds ongeveer 1980 of zo is er een toenemend gebruik van vacuümontgassing voor de productie van ultralaag koolstof (ULC) staal met koolstof (C) gehaltes van 30 ppm of minder. Bovendien is met de ontwikkeling van interstitiaalvrije (IF) staalsoorten met C- en N2-gehalten van 30 ppm of minder een behandeling onder vacuüm een noodzaak geworden. Momenteel is een vacuümontgassingsbehandeling een essentiële faciliteit geworden voor een staalsmelterij die kwaliteitsstaal produceert.

De algemene kenmerken van vacuümontgassing zijn als volgt.

- Desorptie van gassen is een gas/metaal grensvlakreactie. De atomaire H2 of N2 van het vloeibare staal moet diffunderen bij het gas/metaal-grensvlak, waar het wordt omgezet in moleculair H2 of N2 dat vervolgens kan worden gedesorbeerd. De effectiviteit van vacuümbehandeling neemt toe met een groter oppervlak van vloeistof dat aan vacuüm wordt blootgesteld. Het grotere oppervlak van vloeibaar staal blootgesteld aan vacuüm b.v. in de vorm van een dunne stroom of gasgeïnduceerd roeren versnelt het ontgassingsproces.

- Temperatuur van vloeibaar staal daalt tijdens vacuümontgassingsproces. Meer is het oppervlak van de stroom dat wordt blootgesteld aan vacuüm, hoger is de temperatuurdaling.

- De ontgassingstijd moet minimaal worden gehouden.

- De mate van ontgassing neemt toe met de mate van vacuüm. In de praktijk wordt een vacuüm in de orde van grootte van 1 mm Hg of zelfs minder dan 1 mm Hg (1 mm Hg =1 torr) toegepast. De vacuümpompcapaciteit moet voldoende zijn.

Vacuümontgassingsprocessen die momenteel worden gebruikt, kunnen worden ingedeeld in de drie typen, namelijk (i) stroomontgassingspraktijk, (ii) circulatie-ontgassingspraktijk en (iii) Gietlepel- of tankontgassingspraktijk.

Praktijk voor het ontgassen van stroom

Bij stroomontgassing wordt vloeibaar staal in een ander vat gegoten dat onder vacuüm staat. Plotselinge blootstelling van vloeistofstroom in vacuüm leidt tot zeer snelle ontgassing vanwege het grotere oppervlak dat wordt gecreëerd door het uiteenvallen van de stroom in druppeltjes. Dit proces helpt de in staal opgeloste H2 te evacueren door een vacuümpomp. De grootste hoeveelheid ontgassing vindt plaats tijdens het vallen van de vloeistofstroom. De hoogte van de gietstroom is een belangrijke ontwerpparameter. Stroomontgassingstechnologie kent volgende varianten in de praktijk.

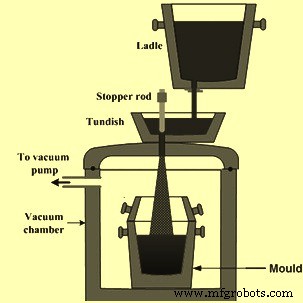

- Ontgassing van gietlepel naar gietvorm - Voorverwarmde gietvorm met hete bovenkant wordt in een vacuümkamer geplaatst. Boven de kamer is een verdeelbak geplaatst. Vloeibaar staal dat in de pollepel wordt getapt, heeft een oververhittingsequivalent van 30 ° C. De pollepel wordt boven de verdeelbak geplaatst. Bodemgieten van vloeibaar staal in de verdeelbak is wenselijk. Schematische voorstelling van het ontgassen van gietlepels wordt getoond in figuur 1.

- Ontgassing van pollepel tot pollepel - Bij ontgassing van pollepel tot pollepel wordt een pollepel met de stopstaaf in een vacuümkamer geplaatst. Een pollepel die vloeibaar staal uit de primaire staaloven bevat, wordt bovenop de vacuümkamer geplaatst en de opening wordt vacuüm afgedicht. Legeringen worden onder vacuüm toegevoegd. Stroom mag in de pollepel vallen waar vloeibaar staal wordt ontgast. Legeringen worden onder vacuüm toegevoegd.

In sommige installaties wordt ontgassen gedaan tijdens het tappen. In deze opstelling wordt vloeibaar staal uit de primaire staaloven in een verdeelbak of kleine pollepel getapt. Vanuit de kleine pollepel laat men de vloeistofstroom in een pollepel vallen die wordt geëvacueerd. De pollepel wordt van bovenaf afgesloten met een speciaal deksel dat een uitlaatopening bevat. Vloeibaar staal met 25 graden C tot 30 graden C oververhitting wordt in de pollepel getapt.

Fig 1 Schema's van ontgassing van pollepel tot mal

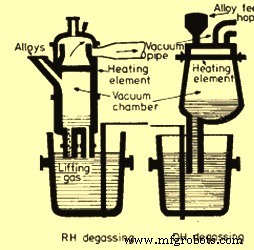

Circulatie ontgassen praktijk\

Bij de ontgassingspraktijk met hercirculatie mag vloeibaar staal volgens een speciale regeling continu in de vacuümkamer circuleren. Bij dit proces wordt een vacuümkamer boven de pollepel geplaatst met een snorkel of snorkels die in het vloeibaar stalen bad worden gedompeld. Er zijn twee soorten ontgassingsprocessen in de circulatie (Fig 2), namelijk (i) Ruhrstahl – Heraeus (RH) ontgassingsproces en (ii) Dortmund – Hörder (DH) ontgassingsproces. Het RH-ontgassingsproces heeft twee snorkels die in de pollepel zijn gedompeld, terwijl het DH-ontgassingsproces een enkele snorkel heeft en werkt door het vloeibare staal herhaaldelijk in de vacuümkamer te zuigen en het vervolgens terug in de pollepel los te laten. Het RH-ontgassingsproces wordt beschreven in een apart artikel onder de link http://www.ispatguru.com/rh-vacuum-degassing-technology/.

Fig 2 Schema's van ontgassingsprocessen in de circulatie

Bij het RH-ontgassingsproces is een cilindrische vuurvaste beklede schaal met twee poten (ook wel snorkel genoemd) zo ontworpen dat het vloeibare staal in één poot omhoog komt en terugvalt in de pollepel na ontgassing via de tweede poot. Bovenzijde van de cilindrische schaal is voorzien van uitlaat, legeringstoevoegingen, observatie- en controlevenster. De cilindrische schaal is bekleed met vuurvaste stenen in het bovenste gedeelte en aluminiumoxide (Al2O3) stenen in het onderste gedeelte om hoge temperaturen te kunnen weerstaan. De poten zijn bekleed met Al2O3 vuurvaste materialen. Argon (Ar), het hefgas, wordt bij de inlaatsnorkel geïnjecteerd om de snelheid van vloeibaar staal die de inlaatsnorkel binnenkomt te vergroten.

De werking van de RH-ontgasser omvat het volgende.

- Verwarmen van de cilindrische kamer tot de gewenste temperatuur (varieert tussen 900 deg C tot 1500 deg C).

- Verlaging van de kamer in vloeibaar staal tot een gewenst niveau.

- Evacuatie van de kamer zodat vloeistof in de kamer begint te stijgen.

- Introductie van het hefgas dat uitzet en een drijvende kracht creëert om de snelheid van vloeibaar staal dat in de inlaatsnorkel stijgt te verhogen.

- Ontgassing van het vloeibare staal in de kamer vindt plaats en stroomt via de andere snorkel terug in de pollepel. Dit ontgaste staal is iets koeler dan staal in de pollepel. Drijfkracht gecreëerd door dichtheidsverschil (dichtheid van koeler vloeibaar staal is meer dan het hete staal) roert het bad.

- De circulatiesnelheid van vloeibaar staal in de cilindrische kamer regelt de ontgassing. De circulatiesnelheid is afhankelijk van de hoeveelheid hefgas en de mate van vacuüm. 110 ton vloeibaar staal kan in 20 minuten worden ontgast door vloeibaar staal te circuleren met een snelheid van 12 ton/min. Het specifieke verbruik van Ar ligt rond de 0,075 kubieke meter/ton.

- Toevoegingen van ferro-legeringen kunnen worden gedaan aan het einde van het ontgassen, afhankelijk van de oververhitting.

RH-proces heeft verschillende voordelen, waaronder (i) warmteverliezen zijn relatief laag, (ii) toevoegingen van legeringen kunnen nauwkeuriger worden aangepast, en (iii) een kleine vacuümpompcapaciteit is voldoende omdat een kleiner volume moet worden geëvacueerd in vergelijking met pollepel tot pollepel of stroomontgassing.

In het DH-ontgassingsproces wordt een kleine hoeveelheid van ongeveer 10% tot 15% van de totale massa vloeibaar staal per keer ontgast. Het proces wordt herhaald totdat het vereiste niveau van ontgassing is bereikt. De opstelling van een vat en de pollepel is enigszins vergelijkbaar, behalve dat (i) in het DH-ontgassingsproces het cilindrische vat één snorkel heeft en (ii) het cilindrische vat een verwarmingsvoorziening heeft.

De DH-kamer is uitgerust met een verwarmingsvoorziening, een legeringstoevoeging en een uitlaatsysteem. Bodem van het cilindrische vat is voorzien van een snorkel die in het vloeibare staal gedompeld kan worden. Het bovenste gedeelte van de DH-kamer is bekleed met de vuurvaste stenen en het onderste gedeelte met de Al2O3-stenen. Snorkel is bekleed met Al2O3-stenen van hogere kwaliteit. De lengte van de snorkel is voldoende groot om het effect van atmosferische druk op het opstijgen van staal in de snorkel te realiseren. Hieronder volgen de belangrijke stappen voor het uitvoeren van het DH-ontgassingsproces.

- DH-kamer wordt voorverwarmd en in de pollepel neergelaten, zodat de snorkeltip onder het vloeibare stalen oppervlak duikt.

- De geëvacueerde kamer wordt op en neer bewogen zodat staal de kamer binnenkomt.

- De kamer wordt 50-60 keer verplaatst met een cyclustijd van 20 seconden.

- Adequate ontgassing is mogelijk in 20 – 30 cycli.

- Er wordt een laag slak in de pollepel gehouden om warmteverliezen te minimaliseren.

- Het DH-ontgassingsproces kan werken met lagere oververhittingen in vergelijking met RH, aangezien de DH-unit een verwarmingsfunctie heeft.

Lepel- of tankontgassingsoefening

Hier wordt de pollepel in een vacuümtank geplaatst en geroerd met een inert gas terwijl de tank wordt geëvacueerd. Als alternatief kan de pollepel een afdichting hebben aan de omtrek voor een deksel dat de vacuümkamer vormt.

Vloeibaar staal kan worden behandeld in een tankontgasser zonder vlamboogopwarming. Dit kan met twee verschillende roersystemen, namelijk (i) een inductief roeren van het bad van vloeibaar staal, en (ii) het roeren van het bad door Ar te laten borrelen door een poreuze plug die zich in de bodem van de pollepel bevindt.

Een tankontgassingspraktijk wordt gebruikt (i) om de concentraties van opgeloste gassen in het vloeibare staal te verminderen, (ii) om de vloeibare staalsamenstelling en badtemperatuur te homogeniseren, (iii) om oxide-insluitingsmaterialen uit het vloeibare staal te verwijderen, en (iv ) de middelen en technische voorwaarden te verschaffen die gunstig zijn voor ontzwaveling. De verwijdering van zwavel (S) wordt bereikt door slak-metaalreacties, die worden bevorderd door sterke Ar-spoeling (borrelen) in de vacuümomhulling. Het ontgassingsproces van de tank vereist (i) snelle evacuatie van de vacuümtank, (ii) handhaving van het vacuüm terwijl tegelijkertijd een zware stroom inert gas wordt afgezogen, (ii) onmiddellijke beschikbaarheid, (iv) stofbestendigheid, en (v ) veilige werking onder zware omstandigheden.

De pollepel is aan de onderkant voorzien van een poreuze plug om Ar-gas te verwijderen. De pollepel wordt in een vacuümkamer geplaatst. De vacuümkamer is uitgerust met een trechter om elementen toe te voegen wanneer en wanneer dat nodig is. Roergas wordt van boven door het dak ingebracht door een ondergedompelde vuurvaste buis of door de poreuze plug die op de bodem van de pan is aangebracht. Voor een effectieve ontgassing van volledig dood staal, is het beter om Ar door de bodem van de pollepel te spoelen. Het roeren van het bad verhoogt de snelheid van gasverwijdering. Krachtige verwijdering van gassen veroorzaakt ook spatten van vloeibaar staal. Daarom wordt de pollepel niet volledig gevuld en wordt ongeveer 25% van zijn hoogte als vrijboord gehouden om de opspattende druppels vloeibaar staal op te vangen. De druk wordt tussen 1 mm Hg en 10 mm Hg gehouden voor effectieve ontgassing. Tijdens het ontgassen worden toevoegingen gedaan voor deoxidatie en legering. In bepaalde gevallen wordt de pollepel verwarmd om het warmteverlies tijdens het ontgassen te compenseren. Voor de effectiviteit van de ontgassing is het noodzakelijk dat de overdracht van slakken uit de primaire staaloven zo laag mogelijk is. Overslagslakken bevatten FeO en aangezien het O2-gehalte van staal in evenwicht is met het FeO-gehalte van slakken, neemt het O2-gehalte van staal toe.

De fundamentele vereisten voor het ontgassingsproces van de pollepel omvatten (i) voldoende vrijboord in de pollepel om de vacuümgeïnduceerde slak en het staalkooksel te bevatten, (ii) een inert gas dat door het staalbad sijpelt voor roeren, insluitingsscheiding en verbetering van de vacuümontgassingsprestaties , (iii) voldoende oververhitting in het staal om schedelvorming te voorkomen, en (iv) middelen om additieven toe te dienen terwijl de pollepel zich in de vacuümtank bevindt.

De Ar-verbinding met de pollepel wordt tot stand gebracht wanneer de pollepel op zijn plaats in de vacuümtank wordt geplaatst. De vacuümtank wordt geëvacueerd tot de vereiste werkdruk door een vacuümpompsysteem. Emissies worden afgevoerd via het vacuümpompsysteem en worden opgevangen voorafgaand aan de pompen of ze worden afgevoerd onder water in een betonnen warmwaterput met stuwwand. De procesgassen, inclusief de gassen die worden meegevoerd in het afvoerwater van de intercondensor, worden via een motoraangedreven ventilator uit de hete bron afgevoerd naar een ontluchtingspijpleiding die is uitgerust met een fakkelbrander. Heet bronwater wordt naar een koeltoren van het contactwatersysteem gepompt.

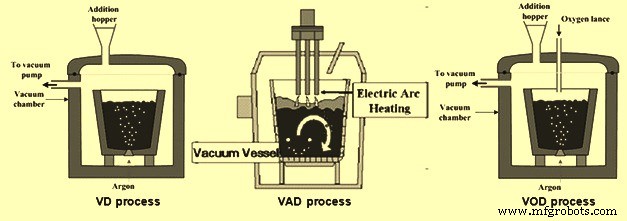

Schema's van belangrijke ontgassingsprocessen voor pollepels worden getoond in figuur 3.

Fig 3 Schema's van ontgassingsprocessen voor pollepels

Vacuüm ontgassing (VD) proces

Dit is een eenvoudige ontgassingseenheid voor een pollepel met voorzieningen voor het toevoegen van legeringen. Hier wordt vacuüm gecreëerd door middel van een vacuümpompsysteem. Er ontstaat een druk van slechts 0,5 mm Hg. Het proces is in staat tot (i) homogenisatie van vloeibaar staalbad met betrekking tot zowel temperatuur als samenstelling, (ii) fijnafstelling van de chemie, en (iii) verbeterde deoxidatie en vermindering van H2-, N2- en O2-gehalten. Ontzwaveling is een groot probleem voor warmte die rechtstreeks wordt verwerkt via de VD-eenheid uit de primaire staaloven. Het probleem kan echter worden opgelost door ervoor te zorgen dat er minder slak in de pollepel zit voordat de warmte naar de VD-eenheid wordt gestuurd, en een verbeterde ontzwaveling wordt veroorzaakt door het mengen van slakken en metaal.

Vacuümboogontgassing (VAD) proces

Vacuümboogontgassing (VAD)-proces is een tankontgassingsproces waaraan elektroden zijn toegevoegd om het vloeibare staal opnieuw te verwarmen. Dit is een proces met één eenheid waarbij de pollepel in een vacuümtank zit en wordt geroerd door inert gas door een poreuze plug aan de onderkant met een voorziening voor verwarming door middel van elektroden en legeringstoevoegingen. Na toevoeging van kalk aan het vloeibare staal in de pollepel, wordt boogvorming uitgevoerd bij een druk van 250 mm Hg tot 300 mm Hg om de temperatuur te verhogen en de kalk te smelten, gevolgd door ontgassing van korte duur, toevoegingen voor chemische aanpassing en diepe ontgassing tot drukken zo laag als 1 mm Hg. Het roeren wordt voortgezet in alle operationele stappen en de aanpassing van de stroomsnelheid wordt gedaan voor verschillende bewerkingen die worden uitgevoerd tijdens het VAD-proces. De verwarmingssnelheid is ongeveer 3 graden C/min tot 4 graden C/min en tijdens verwarming wordt de snelheid van de Ar-stroom aan de onderkant gehouden. In dit systeem, onder vacuüm, zijn C-O2-reactie en C-Al2O3-reactie onder de hoge temperatuurboog van grote hulp bij het bereiken van een laag O2-gehalte zonder enig vast reactieproduct. H2-niveaus van slechts 1,5 ppm worden bereikt door intense massaoverdracht door Ar en lage partiële druk van H2 vanwege verdunning van vrijgekomen koolmonoxide (CO). Het belangrijkste voordeel van dit proces is de hoge mate van ontzwaveling tot wel 80% voor de productie van staal met een zwavelgehalte van slechts 0,005%. VAD is nu een veelgebruikt proces voor de productie van schoon staal.

ASEA – SKF-proces

Het is een proces dat een geïntegreerde groep behandelingseenheden bezit, meestal bestaande uit afzonderlijke ontslakkings-, boogverwarmings- en vacuümbehandelingseenheden. Hier wordt slak verwijderd door opnieuw te gieten om herfosforisatie te voorkomen, waarna ferrolegeringstoevoeging wordt uitgevoerd. Boogverwarming wordt gedaan om de temperatuur te verhogen om het koeleffect van de legeringstoevoegingen te compenseren, gevolgd door ontgassen in een vacuümatmosfeer om het O2-gehalte te verlagen en dehydrogenering om een H2-gehalte van slechts 1,5 ppm te bereiken. De methode omvat de toepassing van elektromagnetisch roeren, wat helpt bij het drijven van insluitsels en resulteert in de productie van schoon staal. Momenteel zijn ASEA-SKF-units uitgerust met basisch roeren met inert gas om ontzwaveling mogelijk te maken.

Vacuüm zuurstofontkolingsproces (VOD)

VOD-proces is een tankontgassingseenheid die bovendien is uitgerust met een O2-blaaslans. Deze extra toevoer van O2 kan worden gebruikt voor de productie van roestvrij staal met een extra lage C (geforceerde ontkoling) of voor chemische verwarming van het vloeibare staal in combinatie met toevoegingen van Al/Si (silicium) (VD-OB-proces). De vacuümpomp is dienovereenkomstig ontworpen en heeft een hogere capaciteit om het toegenomen rookgasvolume aan te kunnen.

Het VOD-proces wordt beschouwd als een belangrijk vacuümproces voor de productie van roestvrij staal. Het is vooral geschikt voor speciaal roestvast staal waarvoor de zeer lage waarden van C, N2 en H2 vereist zijn. In dit proces wordt de pollepel in een vacuümkamer geplaatst en is er een voorziening voor O2-prikken door vacuümdichte klieren en legeringstoevoegingen. Kortom, het proces omvat preferentiële oxidatie van koolstof boven Cr, wat leidt tot minimale verliezen van Cr.

Vanwege het verminderde vrijboord in de pollepel, moet het aanvankelijke C-gehalte van het vloeibare staal slechts 1% zijn. Hier wordt O2-injectie uitgevoerd bij 100 mm Hg tot 250 mm Hg. Si wordt geoxideerd gevolgd door C. Ontkoling vindt plaats door het starten van co-borrelen, bepaald door de begintemperatuur en het Si-gehalte van het vloeibare staal. Constante ontkolingssnelheid vindt plaats afhankelijk van de O2-stroomsnelheid. De CO/CO2-verhouding wordt bewaakt en bij een bad C-gehalte van 0,08% neemt deze snel toe. Voorbij dit beperkende C-percentage daalt de ontkolingssnelheid onafhankelijk van de O2-stroomsnelheid met gelijktijdige Cr-oxidatie. Het aanprikken van O2 wordt gestaakt en de druk in het vat wordt verlaagd en Ar roeren wordt uitgevoerd verder naar de reactie tussen de opgeloste O2 en de resterende C. Er is gemeld dat door krachtig roeren C kan worden verlaagd tot niveaus van 0,005% en totaal C + N2 minder dan 0,015% wordt bereikt.

De raffinagevolgorde wordt in het algemeen geregeld door een combinatie van variatie in de O2-stroomsnelheid, de afstand tussen de lanspunt en het badoppervlak, de regeling van de vacuümdruk en de Ar-stroomsnelheid. Toevoeging van voldoende kalk en Al helpt bij een uitstekende ontzwaveling van het vloeibare staal.

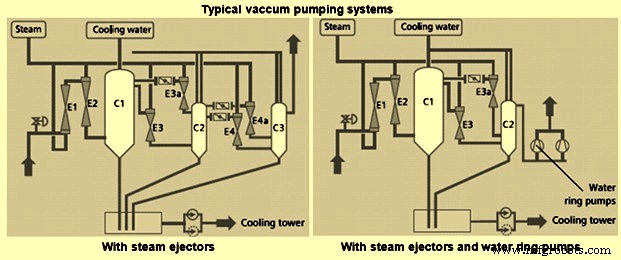

Vacuümpompsysteem

Het vacuümpompsysteem is de drijvende kracht achter de vacuümontgassingsprocessen voor vloeibaar staal. Voor het creëren van vacuüm zijn er drie basistypen vacuümpompsystemen die kunnen worden gebruikt. Elk heeft zijn eigen voor- en nadelen. Dit zijn (i) stoomejectoren met noodzakelijke condensatietrappen, (ii) stoomejectoren in combinatie met waterringpompen, en (iii) droge mechanische pompsystemen. Stoomstralen werken op basis van een constante massastroom, terwijl waterringvacuümpompen werken op basis van een constant volume. Samen gebruikt, kan een economisch break-even punt worden bereikt om te profiteren van de beste eigenschappen van elk. Vacuümpompsysteem met stoomejectoren en met stoomejectoren samen met waterringpompen worden getoond in Fig 4.

Fig 4 Typische vacuümpompsystemen

Bij de keuze van de vacuümpompsystemen spelen meerdere factoren een rol. Deze worden hieronder gegeven.

- De hoeveelheid opgeloste gassen die moet worden verwijderd. Absolute druk, staalchemie en Ar-stroomsnelheid hebben allemaal invloed op de snelheid waarmee de gassen door het vacuümpompsysteem worden verwijderd.

- De belasting bij systeemontwerpdruk in 'droge luchtequivalent'.

- De belasting waaraan het systeem moet voldoen bij verschillende drukken (indien vereist door ons begassingssysteem).

- Het betrokken systeemvolume.

- De vereiste procestijd om van atmosfeer naar diep vacuüm te gaan.

- De uiteindelijke absolute druk van het systeem. Dit bepaalt het aantal fasen dat nodig is.

- De benodigde hoeveelheid Ar. Dit bepaalt de agitatie-energie en de snelheid waarmee opgelost gas wordt verwijderd.

- De inleksnelheid van lucht in het systeem.

- De stoomdruk en temperatuur in het geval van stoomejectoren.

- De koelwatertemperatuur bij stoomejectorsystemen.

- De kosten van stoom en elektriciteit

Elk ontgassingssysteem moet worden ontworpen om te voldoen aan de specifieke vereisten van het vacuümontgassingsproces.

Productieproces

- Processen ontwerpen voor robots versus mensen

- Finex-proces voor de productie van vloeibaar ijzer

- Locatieselectieproces voor een Greenfield-staalfabriek

- RH vacuümontgassingstechnologie

- Tundish Metallurgie

- Productieprocessen van roestvrij staal

- Walsproces voor staal

- Uitbraken tijdens continugieten van vloeibaar staal

- CLU-proces voor de productie van roestvrij staal

- Gereedschapsstaalsoorten voor ponsen en matrijzen

- Beste materialen voor gedraaide onderdelen