Automatisering, instrumentatie en modellering van continu gieten van staal

Automatisering, instrumentatie en modellering van continu gieten van staal

Het continugietproces voor vloeibaar staal is een proces waarbij het vloeibare staal wordt gestold tot een halffabrikaat van staal (knuppel, staaf, staaf, rond of plak) om het vervolgens in de walserijen te walsen. De basiswerking van een continugietmachine is om vloeibaar staal van een bepaalde samenstelling om te zetten in een streng met de gewenste vorm en grootte door een groep bewerkingen zoals primaire koelzone, sproeikoelzone en stijltang enz.

Het proces van continugieten bestaat in wezen uit (i) een verdeelbak, die zich boven de mal bevindt, die het vloeibare staal van een stalen gietlepel ontvangt en het met een gereguleerde snelheid naar de mal voert, (ii) een primaire koelzone bestaande uit watergekoelde koperen mal waardoor het vloeibare staal uit de verdeelbak wordt gevoerd voor het genereren van een gestolde buitenste stalen schaal die voldoende sterk genoeg is om de strengvorm te behouden wanneer deze de secundaire koelzone binnengaat, (iii) een secundaire koelzone in combinatie met een insluitingssectie geplaatst onder de mal, waardoor de staalstreng (nog grotendeels vloeibaar) passeert en wordt besproeid met water of een mengsel van water en lucht (luchtnevel) voor het verder stollen van de staalstreng, (iv) een sectie voor het losmaken en rechttrekken van staalstreng, (v) een snijgedeelte bestaande uit snijbranders of mechanische scharen voor het snijden van de gestolde staalstrengen in de gewenste lengtes voor verwijdering, en (vi) een uitlopende rollentafel om te koeren lengbedden of rechtstreeks naar een productoverdrachtsgebied.

Het continugietproces van staal is een complex technologisch proces dat problemen omvat met betrekking tot warmteoverdracht, het stollingsproces van vloeibaar staal, de stroom van vloeibaar staal en faseovergangen van vloeibare naar vaste toestand. Dit brengt aanzienlijke moeilijkheden met zich mee om het optimale procesbesturingssysteem te creëren, dat wil zeggen de invloed van alle fysisch-chemische verschijnselen die kunnen optreden tijdens het continugietproces van vloeibaar staal. Hierdoor is de beheersing van het continugietproces een van de moeilijkste taken in het proces van staalproductie.

Het continugietproces gaat vanwege zijn complexiteit gepaard met verschillende fysieke verschijnselen. Het stollingsproces van vloeibaar staal in de mal en na het verlaten van de mal in de secundaire koelzone heeft de meeste van deze belangrijke verschijnselen. In de primaire koelzone zijn de deelprocessen die plaatsvinden (i) turbulente stroming van vloeibaar staal door een gebied met complexe geometrie en een ondergedompeld invoermondstuk of een omhulling die wordt veroorzaakt door convectie, (ii) warmteoverdracht in het vloeibare staal gebied, (iii) warmteoverdracht in de vorm tussen de vormschaal en de vormwand, (iv) warmtestroom door de laag vaste en vloeibare slak, (v) vorming van thermische spanning, (vi) krimp van de stollingsschaal gerelateerd op overgangen die optreden tijdens het stollingsproces van staal, (vii) thermisch effect dat gepaard gaat met het stollingsverschijnsel, (viii) mechanische impact van de vormwanden op de stollende streng, (ix) het proces van de vorming van een luchtspleet tussen de vormwand en de stolling streng, en (x) de vorming van kristallen binnen de stollingszone vergezeld van elementenscheidingseffecten.

De vorming van oppervlaktedefecten vindt plaats in de secundaire koelzone. De processen die in deze zone plaatsvinden zijn (i) warmteoverdracht binnen het vloeibare kerngebied (geleiding en convectie), (ii) warmtegeleiding in de gestolde schaallaag, (iii) thermisch effect bij het stollingsverschijnsel, (iv) meertraps warmteoverdracht als gevolg van de strengkoeling door het mondstuksysteem, gerelateerd aan het aantal sproeizones en het toegepaste koeltype, (v) krimp van de stollende streng, gerelateerd aan overgangen die optreden tijdens het staalstollingsproces, (vi) vorming van individuele stolzones (zone van dendritische kristallen en zone van gelijkassige kristallen), en (vii) vorming van spanning gerelateerd aan het contact van rollen met de streng, en de mogelijkheid van uitpuilen tussen de rollen van de continugietmachine.

Er zijn verschillende drijfveren voor de automatisering, instrumentatie en modellering van continu gieten van staal. Deze drijfveren zijn onder meer de toegenomen kwaliteitseisen van klanten, toegenomen concurrentie, strengere milieuregelgeving en verhoogde veiligheidseisen. Verder is het algehele productiesysteem bij de continugietmachine om de procesconsistentie met eerdere en volgende eenheden te garanderen. Verder is het continugietprocesautomatiseringssysteem ook vereist om de essentiële taken uit te voeren, waaronder productieplanning en -planning, kwaliteitsborging en de meer conventionele toezichthoudende controlefuncties.

Procesbeheersing van het continugietproces vereist uitgebreide instrumenten voor de volledige controle van het strengstollingsproces. Het meetsysteem van een continugietmachine levert veel procesinformatie op. Belangrijke informatie, zoals veranderingen in de schaaldikte op afzonderlijke punten van de machine en de metallurgische lengte (de lengte van de vloeibare kern), ontbreekt echter. De wiskundige modellen zijn dan ook uitermate belangrijk voor de besturing van het continugietproces. Door de nauwkeurigheid van deze wiskundige modellen kunnen ze worden gebruikt voor het nemen van technologische beslissingen tijdens het proces.

Het automatiserings- en instrumentatiesysteem samen met de wiskundige modellen verbetert en bevestigt de kwaliteit van de continu gegoten producten en vermindert de stilstandtijd van de machine op verschillende manieren. Er zijn expertsystemen ontwikkeld waarin de wiskundige modellen zijn verwerkt. Nieuwe uitdagingen die voortkomen uit steeds toenemende kwaliteitseisen en nieuwe ideeën voor het aanpakken van verschillende bekende problemen van het continugietproces hebben geleid tot verschillende vorderingen in de automatisering en controle van het proces.

Moderne automatiseringssystemen voor het continugietproces gebruiken verschillende wiskundige modellen om de verschillende fasen van het gietproces te simuleren. De invoergegevens voor deze berekeningen worden in realtime verkregen door de specifieke transportadapter uit de Level-1-automatisering. De doelparameter van het gietproces moet worden gespecificeerd door het gegeven productieprogramma of door de operator. Een expertsysteem wordt gebruikt om de optimale waarden voor de procesparameter te berekenen, de productiekwaliteit te controleren, de on-fly modellering van de verschillende toestanden van het technologische proces uit te voeren en de instellingen van de rollen en segmenten te controleren. Het expertsysteem is onderdeel van de Level-2 automatisering. Een duidelijke software-architectuur en stabiel middleware-platform voor de gegevensoverdracht speelt een belangrijke rol voor een succesvolle interactie tussen verschillende automatiseringssystemen, expertsystemen en de operators.

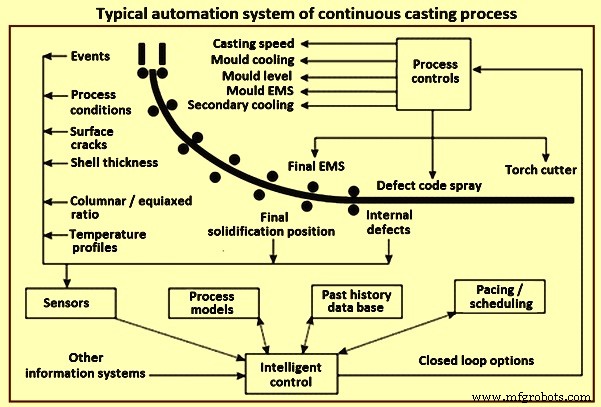

De HMI (human machine interface) leidt operators door het productieproces. De interactie met het bedienend personeel is beperkt tot kwaliteitsgerelateerde en veiligheidsgerelateerde activiteiten. Een overzicht van belangrijke informatie wordt gepresenteerd op het hoofddisplay en details zijn gemakkelijk toegankelijk via een uitgebreide set speciale schermen. Bedieningsschermen worden weergegeven in de taal en eenheden die door het bedienend personeel worden begrepen. Het hele systeem omvat een configureerbare set applicaties en de gebruiker kan voorgedefinieerde teksten selecteren in plaats van ze in te voeren. Afb. toont een typisch automatiseringssysteem van het continugietproces.

Fig 1 Typisch automatiseringssysteem van continu gietproces

Hiërarchie van het automatiseringssysteem

Bij het ontwerpen en ontwikkelen van automatiserings- en controlesystemen voor de technologische processen in een continugietmachine wordt de volgende classificatie van de verantwoordelijkheidsniveaus, vereisten en de respons van het geautomatiseerde systeem gedefinieerd.

Niveau 0 automatisering – Het bestaat uit de besturing van individuele eenheden. Individuele eenheden binnen een geautomatiseerd gebied worden bestuurd met behulp van aangesloten sensoren, transducers, roterende transducers, aandrijvingen, besturingen en regelcircuits. Directe handmatige besturing wordt uitgevoerd via de unit, de aandrijvingen en vergrendelingen die op hun beurt worden afgehandeld door het Level 0-automatiseringssysteem. De meeste veiligheidsmechanismen zijn ook op dit niveau opgeslagen.

Niveau 1 automatisering - Het bestuurt groepen eenheden via PLC-besturing (programmeerbare logische controller). De taken die door het automatiseringssysteem Level 1 worden uitgevoerd, omvatten de besturingssystemen van verschillende apparaten binnen één geautomatiseerd gebied. Besturingstaken worden normaal gesproken uitgevoerd door de PLC-modules en microcontrollers in realtime, met een gegarandeerde systeemresponstijdinterval van 20 milliseconden (ms) tot 150 ms voor PLC-besturing, en tussen 10 ms en 20 ms voor microcontrollers (voor bijvoorbeeld bewegingscontrollers). Vanwege de strikte beperking van de responstijd voor deze systemen, kunnen complexe modellen van het productieproces niet worden geïmplementeerd, bijvoorbeeld de taken met betrekking tot materiaaltracering en dekkingsplanning met behulp van mobiele eenheden worden gedelegeerd naar andere automatiseringsniveaus.

De automatiseringsfuncties van niveau 1 voor de continugietmachine omvatten normaal gesproken (i) de besturing van de toren, de dummy bar-wagen en de verdeelbak, (ii) de bepaling van de positie van de dummy-bar, (iii) de afstelling van de aandrijfrollen, ( iv) aanpassing van de breedte, taps toelopende vorm en controle van het vormniveau, en (iv) regeling van lucht en water volgens de geselecteerde instelpunten in de primaire en secundaire koelsystemen

Niveau 2 automatisering – Niveau 2 automatisering is voor de procesbesturing. Het Level 2 automatiseringssysteem speelt een cruciale rol bij het bepalen van de efficiëntie en kwaliteitsborging van het productieproces. Het automatiseringssysteem Level 2 beheert en bewaakt het gietproces met behulp van instructies en instellingen die vooraf zijn gedefinieerd door de operationeel ingenieur of de relevante normen. Bovendien bevat elke gietinstructie een set kwaliteitsbeoordelingsparameters die de beste omstandigheden aangeven voor het produceren van de beoogde productkwaliteit. Het gebruik van een reeks metallurgische modellen betekent dat het gietproces volledig kan worden geautomatiseerd, waardoor de noodzaak voor invoer of interventie door de operator tot een minimum wordt beperkt. Het procesmodel verbindt alle faculteiten om de algehele prestaties te optimaliseren.

Het Level 2 automatiseringssysteem is verantwoordelijk voor de gebieden zoals (i) productiekwaliteitsborging, (ii) procescontrole en overdracht van commando's en parameters naar het Level 1 automatiseringssysteem, (iii) geautomatiseerde productiegegevensverzameling, (iv) simulatie en voorspelling van de toestand van het systeem met behulp van geïntegreerde wiskundige modellen van het technologische proces, (v) materiaaltracering, (vi) optimalisatie van de materiaalverwerkings- en dekkingsplanningssystemen met behulp van mobiele apparatuur, en (vii) waarschuwings- en foutindicatiesysteem, inclusief evaluatie van de productie fout- en instellingstijden.

De vereisten van het niveau 2 automatiseringssysteem voor het continugietproces omvatten (i) het verzamelen en weergeven van procesparameters tijdens het gieten, (ii) berekening van de 3D-temperatuurverdeling in de streng, op het strengoppervlak en aan de randen, (iii) berekening van de strengomhulselgroei, stollingslengte, randkrimp, schaal en andere gietkenmerken, (iv) dynamische positionering van het secundaire koelsysteem van de streng, (v) uitvoeren van de dynamische aanpassingen van de segmenten (zachte reductie), (vi ) het volgen van de materiële veranderingen en de stollingspositie, en (vii) het accepteren en doorsturen van interventies van de operator.

De programma's en modellen die normaal in de Level 2 automatisering zijn opgenomen, omvatten (i) stroomregeling van vloeibaar staal met stopmechanisme, (ii) matrijsniveauregeling, (iii) matrijspoederniveauregeling, (iv) automatische start van het gieten, ( v) systeem om schimmelvorming te voorkomen, (vi) schimmel, streng en laatste roeren, (vii) hydraulische maloscillatie, (viii) warmtevolgmodel, (ix) realtime kwaliteitsevaluatie, (x) snijoptimalisatiemodel, ( xi) real-time strengstollingsmodel, (xii) online / offline stollingscurves-calculator, (xiii) dynamische mechanische zachte reductie, (xiv) dynamische secundaire koelregeling, (xv) gegoten productmarkeringsmachine, (xvi) optisch productherkenningssysteem, (xvii) procesanalyse en simulatie, (xviii) metallurgisch gegevensbeheer, (xix) detectie van productievertragingen, (xx) het volgen van de levensduur van apparatuur en (xxi) logistiek voor de verwerking van gegoten producten, inclusief de tertiaire koeling.

Bij het implementeren van Level 2 automatiseringsbesturingsfuncties voor het continuous casting-proces, worden complexe datastructuren gebruikt om de verschillende technische termen voor een domein te modelleren. Onder andere het in kaart brengen van het probleemdomein met behulp van spuitplannen, luchtplannen, referentietemperatuurcurven, gietpoeders, gietparameterdatasets, staalsoorten, chemische referentieanalyses, staalsoortgroepen, scheuren en monstersnedes wordt vanuit verschillende invalshoeken bekeken. met betrekking tot typische metallurgische problemen. Bovendien vereisen wiskundige modellen, controlemechanismen en gebruikersinterfaces een vereenvoudigde, gestandaardiseerde beschrijving van het continugietproces waarin de eigenschappen van de echte objecten die relevant zijn voor de berekening duidelijk zijn gedefinieerd, zoals strenggeleiding, mal, segment, rol, sproeikop, secundair koelcircuit en de koelsegmenten. De genoemde termen kunnen eenvoudig worden beschreven door beknopte, domeinspecifieke talen te introduceren.

Taken van Level 1 of Level 2 automatiseringssystemen bij continugieten zijn niet altijd eenduidig te classificeren. Conclusies over de plaatsing en verdeling van elke afzonderlijke automatiseringstaak worden bepaald door de lokalisatie van invoerparameters en procesgegevens, mogelijke responstijden van het embedded model, de benodigde opslagruimte en door de mate van autonomie. Vereisten worden vaak verdeeld over de twee systemen, zoals materiaaltracking, en sommige worden zelfs gedupliceerd, zoals veiligheidsvergrendelingen. Beide systemen hebben hun eigen gebruikersinterfaces die normaal zijn ontworpen voor de respectieve taken op automatiseringsniveau.

Niveau 3 – Niveau 3 automatisering is voor productieplanning. Het houdt zich bezig met het genereren van productieplannen, bijvoorbeeld het gietprogramma, werkplanning en -voorbereidingen, of winkelbeheer, en met onderhoudsplanning, sluitingstijden en onderhoudstaken.

Software-architectuur van het gedistribueerde Level 2-automatiseringssysteem – De belangrijke vereiste waaraan het automatiseringssysteem Level 2 moet voldoen, is de stabiele en veilige communicatie van de geïntegreerde wiskundige modellen met het Level 1-besturingssysteem, Level 3-planningssysteem, verbonden databases en met het bedienend personeel van de continugietmachine . Tijdens het ontwerpen en configureren van de Level 2-automatisering is de verscheidenheid aan verschillende componenten, hun interfaces en verbonden gegevensbronnen belangrijk, en de gedragslogica van elk afzonderlijk onderdeel is niet te onderschatten.

De wiskundige productieprocesmodellen die zijn geïntegreerd in het Level 2 automatiseringssysteem vormen de kern van het procesbesturingssysteem. Door de actuele status van het proces te bewaken, kunnen de modellen continu worden voorzien van actuele waarden uit het Level 1 automatiseringssysteem. Anderzijds worden de gegevens ook aangevuld met korte termijn planningsresultaten, en met de materiaal- en ordergegevens uit het Level 3 automatiseringssysteem. De rekenresultaten en een globaal overzicht van het productieproces worden bij de continugietmachine voor het bedienend personeel op een gebruikersinterface weergegeven. Eventuele noodzakelijke procescontrole-interventies door het bedienend personeel kunnen worden uitgevoerd door zowel de invoermaskers van het niveau 1 automatiseringssysteem, zoals snelheidsinstellingen, als de gebruikersinterface van het niveau 2 automatiseringssysteem, zoals het wijzigen van het controleregime (referentietemperatuur en spuitplancontrole) .

Er wordt een verscheidenheid aan software-architectuurpatronen gebruikt om dergelijke systemen te implementeren, en deze omvatten vaak modellen (multi-agent-architectuur), gebeurtenissen en berichtenverzenders (gebeurtenisgestuurde architectuur) en gedistribueerde diensten (servicegeoriënteerde architectuur).

Instrumentatie

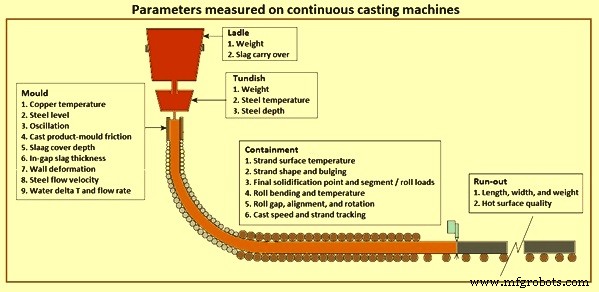

Instrumenten worden al sinds de begindagen van continugieten gebruikt op continugietmachines. Instrumenten worden gebruikt op elk belangrijk onderdeel van de continugietmachine tussen de toren of pollepelwagen en de uitlooprollentafel voor het gegoten product. Instrumenten worden op grote schaal gebruikt in continugietmachines voor het bewaken van variabelen in de pollepel, verdeelbak, mal, secundaire koelzone, stralingszone en uitlooprollentafel, zoals weergegeven in figuur 2. In feite is het toegenomen gebruik van instrumenten voor het meten en controle-gietparameters wordt gezien als een van de belangrijkste bijdragen aan de grote winst die is behaald in de productiviteit en kwaliteit van de continugietmachine.

Fig 2 Parameters gemeten op continugietmachines

Instrumenten zijn cruciaal voor elk controle- en automatiseringssysteem en hun bijdrage aan het bereiken van moderne productiviteits- en kwaliteitsnormen kan niet worden overschat. Instrumenten zijn de 'ogen' van het controle- en automatiseringssysteem en met de huidige technologie is permanente instrumentatie beschikbaar voor het proces- en kwaliteitscontrolesysteem om de belangrijkste pollepel-, verdeelbak- en malvariabelen te 'zien'.

De belangrijkste functies van instrumenten in het continugietproces zijn:(i) het meten van de parameters die worden gebruikt voor het regelen van de prestaties van de mechanische en metallurgische functies van het continugieten, (ii) het toekennen van een kwaliteitsbeoordeling voor elke gegoten sectie, (iii) ) diagnose van bedienings- en machineproblemen, (iv) ontwikkeling van kennis die de productkwaliteit en productiviteit correleert met het ontwerp en de bediening van de gietmachine.

Het aantal en de verfijning van instrumenten die op de continugietmachines worden gebruikt, groeit snel. De belangrijkste redenen voor de snelle groei zijn de steeds toenemende vraag naar hogere productiviteit en als gegoten productkwaliteit, en de beschikbaarheid van de moderne on-line digitale computer. Dit geldt met name voor plaatgietmachines, waar kwaliteits- en productiviteitseisen het strengst zijn. Eerder werd de nadruk gelegd op de matrijsinstrumentatie, aangezien de matrijspraktijken en parameters de meeste invloed hebben op de productkwaliteit en productiviteit. De laatste tijd is er echter aanzienlijke vooruitgang geboekt bij het ontwikkelen en toepassen van instrumentatie op de uitlooprollentafel van de pollepel, verdeelbak, insluiting en gietmachine.

Gezien de gevaarlijke omgeving in de sproeikamer van de secundaire koelzone van de continugietmachine, is het niet verwonderlijk dat het besturingssysteem van de gietmachine vaak 'blind' is voor veranderingen in kritische procesvariabelen, zoals de temperatuur van het strengoppervlak, in deze zone. Instrumentatie die hier wordt gebruikt, is normaal gesproken van tijdelijke aard en wordt daarom op experimentele basis gebruikt. Andere belangrijke instrumenten zijn instrumenten die worden gebruikt voor het meten van de bolling tussen de rollen, de dikte van de gestolde schaal en de wrijving van schimmels/strengen.

Modellen van continugietproces

Het modelleren van het proces van continugieten van staal is een zeer complexe taak en kan worden bereikt met behulp van verschillende soorten wiskundige modellen. Op dit moment is het niet mogelijk om alle effecten die optreden tijdens het volledige proces van continugieten tegelijkertijd vast te leggen en te presenteren in de vorm van één allesomvattend numeriek model. De natuurlijke verdeling die wordt toegepast bij de modellering van het continugietproces houdt verband met een poging om het daaruit voortvloeiende probleem te identificeren tijdens het daadwerkelijke gieten van vloeibaar staal, of zich te concentreren op een geselecteerd gedeelte van het proces om de bestaande technologie te verbeteren.

In het vroege stadium van het oplossen van problemen was de juiste selectie van het modeltype en de bijbehorende mogelijkheden voor aanpassing aan de klasse van het opgeloste probleem een moeilijke uitdaging. Theoretisch kan een complexer model (dat wil zeggen ‘intelligenter’) gemakkelijk vragen beantwoorden over de primaire technologische parameters van het gietproces. Toch stuit men in de praktijk op een aantal beperkingen. Hypothetisch aangenomen dat een complex model als correct is geverifieerd, is in het beste geval een onnodige verlenging van de rekentijd nodig. Het komt voort uit het feit dat het model veel meer parameters berekent dan nodig is om het gedefinieerde probleem op te lossen. Het tweede gevaar dat wordt veroorzaakt door het niet-synchroniseren van de complexiteit van het setprobleem met de ‘intelligentie’ van de gebruikte tool, is de kwestie van de verificatie van modelparameters en hun correlatie met de procesgegevens. Hoe theoretischer de uitwerking van het model, hoe meer parameters en hoe groter de kans op optreden van onmeetbare parameters. De laatste opmerking betreft het probleem van de strategie van het verwerven van kennis over de waarde van de vereiste modelparameters. Meerdere jaren ervaring met het modelleren van het continugietproces tonen aan dat de beste keuze een experimentele meting is van alle meetbare modelparameters. Het kan worden geïllustreerd door parameters in de vorm van de soortelijke warmte van het gegoten staal als functie van temperatuur, warmtegeleiding van het staal en viscositeit enz.

Fysieke modellering – Fysische modellering van het continugietproces, zoals het simuleren van vloeibaar staal met water, geeft veel inzicht in het vloeigedrag van het vloeibare staal tijdens het continugietproces. Eerder begrip van vloeistofstroming in het continugietproces is voornamelijk tot stand gekomen door experimenten met fysieke watermodellen. Deze techniek is een handige manier om de effecten van nieuwe configuraties te testen en te begrijpen voordat ze in het proces worden geïmplementeerd. Een model op volledige schaal heeft het belangrijke extra voordeel dat het de operator training en begrip biedt.

De constructie van een fysiek model is gebaseerd op het voldoen aan bepaalde overeenkomstcriteria tussen het model en het werkelijke proces door zowel de geometrie als de krachtbalansen die de belangrijke verschijnselen van belang beheersen, op elkaar af te stemmen. Voor het reproduceren van het vloeibaar staal stromingspatroon met een watermodel moeten alle verhoudingen tussen de dominante krachten in beide systemen gelijk zijn. Dit zorgt ervoor dat de snelheidsverhoudingen tussen het model en het staalproces op elke locatie gelijk zijn. De grootte van een dimensieloze groep geeft het relatieve belang van twee krachten aan. Zeer kleine of zeer grote groepen kunnen worden genegeerd, maar alle dimensieloze groepen van gemiddelde grootte in het gietproces moeten in het fysieke model worden gematcht. Een geschikte geometrieschaal en vloeistof moeten worden gekozen om deze overeenkomsten te bereiken.

Het is een geluk dat water en staal zeer vergelijkbare kinematische viscositeiten hebben. Daarom kunnen de getallen van Reynolds en Froude tegelijkertijd worden vergeleken door een volledig watermodel te construeren. Het voldoen aan deze twee criteria is voldoende om een redelijke nauwkeurigheid te bereiken bij het modelleren van isotherme enkelfasige stromingssystemen, zoals het continugietmondstuk en de mal en dit is met groot succes gedaan.

Een model op ware grootte heeft het extra voordeel dat machinecomponenten eenvoudig kunnen worden getest en dat de machinist wordt opgeleid. Eigenlijk levert een watermodel van elke geometrische schaal redelijke resultaten op voor de meeste stromingssystemen, zolang de snelheden in beide systemen hoog genoeg zijn om volledig turbulente stroming en zeer hoge Reynoldsgetallen te produceren. Omdat de stroming door de verdeelbak en de spuitmonden door zwaartekracht worden aangedreven, wordt normaal gesproken voldaan aan het Froude-getal in elk watermodel van deze systemen waarbij de hydraulische koppen en geometrieën allemaal met dezelfde hoeveelheid worden geschaald.

Fysieke modellen moeten soms voldoen aan criteria voor warmtevergelijking. In fysieke stromingsmodellen van gestage stroming in pollepels en verdeelbakken, bijvoorbeeld, is het thermische drijfvermogen groot ten opzichte van de dominante door traagheid aangedreven stroming, zoals aangegeven door de grootte van het gewijzigde Froude-getal, dat daarom hetzelfde moet worden gehouden in het model zoals in het vloeibaar staal systeem. In pollepels, waar snelheden moeilijk in te schatten zijn, is het handig om het kwadraat van het Reynoldsgetal te onderzoeken, gedeeld door het gewijzigde Froude-getal, dat het Grashof-getal wordt genoemd. Inertie is dominant in de mal, dus thermisch drijfvermogen kan daar worden genegeerd. De relatieve grootte van de thermische opwaartse krachten kan worden vergeleken in een warmwatermodel op ware grootte. Dit is echter niet eenvoudig, aangezien de verschijnselen die warmteverliezen beheersen afhankelijk zijn van eigenschappen zoals de vloeistofgeleiding en soortelijke warmte en de vatwandgeleiding, die in het model en het stalen vat verschillend zijn. In andere systemen, zoals systemen met lage snelheden, transiënten of stolling, is het vrijwel onmogelijk om tegelijkertijd te voldoen aan de verschillende andere gelijkeniscriteria die belangrijk zijn voor warmteoverdracht.

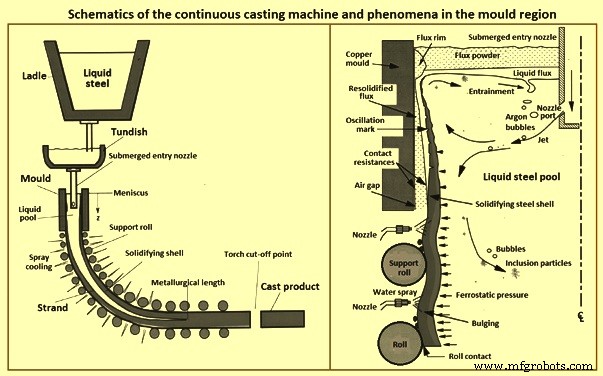

De complexiteit van het continugietproces en de fenomenen die het beheersen, zoals aangegeven in figuur 3, maken het moeilijk om een fysiek model te hebben. Met de toenemende kracht van computerhardware en -software is wiskundige modellering echter een belangrijk hulpmiddel geworden voor het beheersen van alle aspecten van het continugietproces.

Fig 3 Schema's van het continu gieten en de verschijnselen in het matrijsgebied

Computationele of wiskundige modellering – In de huidige tijd hebben afnemende rekenkosten en de toenemende kracht van commerciële modelleringspakketten het gemakkelijker gemaakt om wiskundige modellen toe te passen als een extra hulpmiddel om complexe materiaalprocesstappen van het continugietproces van vloeibaar staal te begrijpen. Computationele modellen hebben het voordeel dat ze gemakkelijk kunnen worden uitgebreid naar andere fenomenen zoals warmteoverdracht, deeltjesbeweging en tweefasenstroming, wat moeilijk is met isotherme watermodellen. De rekenmodellen zijn ook in staat tot een meer getrouwe weergave van de stromingsomstandigheden die door het vloeibare staal worden ervaren. Er is bijvoorbeeld geen behoefte aan de fysieke bodem die de stroming bij het verlaten van een strandwatermodel verstoort, en er kan rekening worden gehouden met de aanwezigheid van de bewegende stollingsschaal.

Wiskundige modellen kunnen nu de meeste fenomenen simuleren die belangrijk zijn voor het continugietproces. Deze omvatten (i) volledig turbulente, voorbijgaande vloeistofbeweging in een complexe geometrie (inlaatmondstuk en strengvloeistofbad), beïnvloed door argongasbellen, thermische en solutale drijfkrachten, (ii) thermodynamische reacties binnen en tussen de poeder- en staalfasen, (iii) stromings- en warmtetransport binnen de vloeibare en vaste fluxlagen, die drijven op het bovenoppervlak van het staal, (iv) dynamische beweging van de vrije vloeistofoppervlakken en grensvlakken, inclusief de effecten van oppervlaktespanning, oscillatie en door zwaartekracht geïnduceerde golven en stroming in verschillende fasen, (v) transport van oververhitting door het turbulente vloeibare staal, (vi) transport van opgeloste stof (inclusief vermenging tijdens een graadverandering), (vii) transport van complexe geometrische insluitsels door de vloeistof, inclusief de effecten van drijfvermogen, turbulente interacties en mogelijke insluiting van de insluitsels op mondstukwanden, gasbellen, stollende stalen wanden en het bovenoppervlak, (viii) thermische, vloeibare en mechanische interacties in het meniscusgebied tussen de stollende meniscus, vaste slakrand, infiltrerende vloeibare flux, vloeibaar staal, poederlagen en insluitdeeltjes, (ix) warmtetransport door de stollende stalen schaal, het grensvlak tussen schaal en mal (die poederlagen en groeiende luchtspleten bevat) , en de koperen mal, (x) massatransport van poeder door de opening tussen schaal en mal, (xi) vervorming en slijtage van de malwanden en steunrollen, (xii) kiemvorming van vaste kristallen, zowel in de smelt als tegen schimmel wanden, (xiii) stolling van de stalen schaal, inclusief de groei van dendrieten, korrels en microstructuren, fasetransformaties, neerslagvorming en micro-segregatie, (xiv) krimp van de stollende stalen schaal als gevolg van thermische contractie, fasetransformaties en interne spanningen, (xv) spanningsontwikkeling binnen de stollende stalen schaal als gevolg van externe krachten (schimmelwrijving, uitpuilen tussen de steunrollen, terugtrekken en zwaartekracht), (xvi) thermische spanningen, kruip en plas ticiteit (die varieert met temperatuur, kwaliteit en afkoelsnelheid), (xvii) scheurvorming en (xviii) gekoppelde segregatie, op zowel microscopische als macroscopische schaal.

De duizelingwekkende complexiteit van het continugietproces maakt het onmogelijk om al deze fenomenen tegelijk te modelleren. Daarom is het noodzakelijk om redelijke veronderstellingen te maken en de minder belangrijke verschijnselen te ontkoppelen of te negeren. Bij kwantitatieve modellering moeten alle verschijnselen die van invloed zijn op de specifieke kwestie van belang worden opgenomen. Daarom heeft elk model een specifiek doel nodig. Nadat de heersende vergelijkingen zijn gekozen, worden ze normaal gesproken gediscretiseerd en opgelost met behulp van eindige-verschil- of eindige-elementenmethoden. Het is belangrijk dat er adequate numerieke validatie wordt uitgevoerd.

Numerieke fouten komen normaal gesproken voort uit een te grof rekendomein of onvolledige convergentie bij het oplossen van de niet-lineaire vergelijkingen. Het oplossen van een bekend testprobleem en het uitvoeren van mesh-verfijningsonderzoeken om rasteronafhankelijke oplossingen te bereiken, zijn belangrijke manieren om het model te helpen valideren. Ten slotte moet een model worden getoetst aan experimentele metingen op zowel laboratorium- als plantschaal voordat het kan worden vertrouwd om kwantitatieve voorspellingen te doen van het echte proces voor een parametrisch onderzoek.

De laatste test van een model is of de resultaten kunnen worden geïmplementeerd en verbeteringen kunnen worden bereikt, zoals het voorkomen van defecten in het staalproduct. Voor deze implementatie zijn uiteindelijk plantproeven nodig. Proeven worden uitgevoerd op basis van inzichten uit alle beschikbare bronnen, waaronder fysieke modellen, wiskundige modellen, literatuur en eerdere ervaringen. Aangezien de toenemende rekenkracht de mogelijkheden van numerieke simulatietools blijft vergroten, speelt de modellering een steeds grotere rol bij toekomstige ontwikkelingen in het hoogtechnologische continugietproces. Modelling can augment traditional research methods in generating and quantifying the understanding needed to improve any aspect of the process. Areas where advanced computational modelling plays a crucial role in future improvements include (i) transient flow simulation, (ii) mould flux behaviour, (iii) taper design, (iv) on-line quality prediction and control, especially for new problems and processes such as high-speed billet casting, thin slab casting, and strip casting.

Future advances in the continuous casting process are not going to come from models, experiments, or plant trials. They are going to come from ideas generated by people who understand the process and the problems. This understanding is rooted in knowledge, which can be confirmed, deepened, and quantified by tools which include computational models. As the computational tools continue to improve, their importance is increasing in fulfilling this important role, leading to future process advances.

The assumed computing objective and the required accuracy are to be the key in selecting the model. In several cases, the desired information is knowledge of the metallurgical length of the strand and the dynamics of changes in the shell thickness. This is the case when determining a place for carrying out the so‐called soft reduction operation. As can happen when the strand casting speed needs to be changed, a procedure allowing a new cooling intensity to be determined is needed. A problem like this does not need answering a series of questions related to stress occurring in the strand, the structure formed, or potential cast strand defects. Thus, it is understandable that the model is naturally simplified to a form, which still provides a credible answer to the questions which needs solution.

Some of the important models used in the automation and control of the continuous casting process are given below. The models are normally incorporated at the Level 2 automation level.

Dynamic secondary cooling control – There is a third dimension in the dynamic secondary cooling control. The model set up takes the precision and control possibilities to the next dimension allowing completely new philosophies for secondary cooling and soft reduction. When setting up the secondary cooling system, it is prerequisite to consider all known parameters which have a known influence to the calculation of 3-dimensional temperature profile of the strand. All different nozzle types are measured at the nozzle test stand to evaluate the spray water distribution. This derived information is input to the maintenance and setup system (MSS) of the 3D model. The visualized spray distribution can be seen in the maintenance system.

The exact positions of the nozzles in the cooling zones are entered and the spray distribution of one zone can be seen in the MSS. The heat removal of a cooling zone is calculated considering the heat removal of the spray water, rolls, and heat radiation. The MSS allows all cooling-relevant settings to be configured in such a way that the spray-water distribution in the cooling zones and the application of cooling practices are optimized for continuous casting machines. Metallurgical know-how can be easily incorporated into the automation setup. A built-in off-line simulation system enables comprehensive testing of new parameter settings prior to application in the production process.

The Level 2 automation system for secondary cooling provides a mathematical model for calculating the temperatures on the strand surface and inside the strand as a function of the spray plan to be used, the interpolation points in the reference temperature curve, or in relation to time changes for the spray water quantities across the complete machine. The dynamic secondary cooling control system can handle three control regimes namely (i) temperature control, (ii) strand age, and (iii) spray plan control.

In the temperature control regime the dynamic secondary cooling control system calculates the volumes of water for strand secondary cooling which are needed to maintain the specified reference temperature on the strand surface. The strand age regime is one way of controlling the secondary cooling process, taking into account the change in parameters over a given period of time. With the spray plan control regime a spray plan is produced for secondary cooling whereby preset spray water volumes correspond to a specific casting speed. As the change in casting speed takes effect, the spray water volumes are also immediately modified, and the resulting temperatures on the strand surface are displayed to the continuous casting machine operator. If temperature scanners are used in the plant, the dynamic secondary cooling control system is able to adapt to the values delivered by the scanners, so that the coefficients of the strand temperature field calculation can be adapted to the values measured.

Dynamic 3D secondary cooling system – The first-generation dynamic solution was characterized by a two-dimensional temperature calculation of the strand centre. The strand corners were largely neglected by the process model. Continuous improvements in computer performance have now made it possible to calculate the temperature at any point within the entire strand in real time, in a full three-dimensional mode and in a sufficiently fine discretization yielding very detailed temperature profiles as can be seen for strand surface and strand centre.

The model is based on an explicit finite-volume approximation which solves the heat transfer equation and takes into consideration temperature-dependent material properties such as density as well as the position-specific cast product thickness and width. Dynamic 3D secondary cooling system accurately assesses the heat transfer from the cast product surface resulting from radiation, heat transfer to the rolls, natural convection and spray water. Further, the dynamic 3D secondary cooling system can be applied for both spray cooling and air-mist cooling and takes into account the spray distribution pattern of the nozzles and the actual spray water temperature. This ensures an accurate spray-cooling heat transfer prediction to temperatures below 700 deg C when the Leidenfrost phenomenon disappears. The result is an even more precise determination of the strand surface-temperature profile and the final point of strand solidification.

Based on the precise temperature calculations the dynamic 3D secondary cooling system allows specifying the desired surface temperature not only along the strand length, but also across the strand width. Even individual control of the water flow and positioning of each cooling nozzle is possible. The control algorithms of the dynamic 3D secondary cooling system calculate the water flow set-points to achieve the target strand surface temperature values. Pyrometer measurement results show an excellent fit in between calculated and measured lateral strand temperature profile.

Application of the dynamic 3D secondary cooling system allows introducing completely new philosophies to set up cooling practices for upcoming challenges in continuous casting. The combination with moveable spray nozzles (3D sprays) yields unprecedented quality results.

The advanced secondary cooling dynamic 3D model derives correct water flow rates even in transient casting situations such as steel grade changes, casting speed variations, different tundish temperatures, tundish exchanges, and at the beginning and end of a casting sequence. The water flow rate for each cooling zone is calculated to maintain a defined surface temperature profile throughout the entire casting sequence. The maintenance system allows the process engineer to change cooling practices easily and introduce continuous casting shop specific cooling expertise. The off-line simulation system is used to test the effect of the new settings in various casting situations before utilization in the production process.

Dynamic phase calculation of material properties – In order to calculate a 3-dimensional temperature profile of the strand, material properties like enthalpy, solid fraction, density, and conductivity as a function of the temperature are to be known. In case, these properties are experimentally known for a given steel grade composition, these functions can be entered by the process engineers in the MSS, which is very time-consuming. Normally the process engineer does not know these thermo-physical properties. The software model calculates all the thermo-physical data used by 3D model. Dynamic phase calculation of material properties is available as an on-line tool to determine the material properties for the current steel grade analysis.

The traditional approach is to define the thermo-physical properties for grade groups with a pre-defined concentration range of the chemical analysis. Using the dynamic phase calculation, these data can be calculated for each individual steel grade. This makes the prediction of quantities such as the point of complete solidification on the strand and the temperature distribution of the strand during casting more accurate and hence allows for precise metallurgical treatments which can lead to an improved quality of the products. Further, the model indicates whether the current analysis of the steel is peritectic or not and alerts the operator in the event of an unexpected peritectic grade. This can reduce the risk of breakouts and improves quality.

The dynamic phase calculation is based on thermodynamical models. The liquid-solid phase transformation in the high temperature range is described by a Gibbs free energy model in combination with a micro-segregation model. For solid-solid phase transformations in the low temperature range an Avrami type model is employed. The free parameters of the models are determined with the help of experimentally measured quantities. Using off-line simulations of dynamic phase calculation together with the 3D model allows metallurgical development of new steel grades.

Traditionally the steel grades are grouped and a typical chemical analysis for the group is used to determine the material properties. With dynamic phase calculation, the material properties are derived from the actual steel analysis. Calculations can show that there can be a difference in the point of final solidification of half a meter or even more by comparing the results of the actual steel analysis versus the grade group analysis. This fact shows the importance of having an on-line calculation of the actual steel grade in order to improve the quality of the cast products.

Dynamic gap soft reduction – Dynamic gap soft reduction stands for dynamic roll-gap adjustment in the continuous casting process. This is made possible by specially designed strand-guide segments – known as ‘smart segments’ in which the roller gaps can be remotely adjusted for strand thickness changes and for improved internal strand quality. On the basis of the on-line information provided by the dynamic 3D thermal-tracking model, the dynamic gap soft reduction dynamically calculates the set points of the adjustable roll gap.

Supervision of the roll engagement, depending on the state of solidification (liquid, mushy, or solid) and the calculated strand-thickness profile, is a decisive factor for precise roll adjustments and thus improved product quality. An optimized roll engagement also reduces excessive forces on the strand and decreases roller wear. The more accurate control of the roller gaps allows additional casting strategies to be implemented such as liquid-core reduction and intentional bulging soft reduction. D.w.z. intentional dynamic gap increase before the soft reduction area allows for higher thickness reduction in this area. This further improves the casting flexibility and the product quality.

Dynamic gap soft reduction makes it possible to freely define scenarios for start-up, tundish change, and tail out strategies based on the strand thickness, steel grade, and casting status. In this way roll damage and production interruptions, which can arise from the different casting behaviour of the cold strand head or end, can be avoided.

Nozzle expert for early clogged nozzle detection – Cooling water is sprayed through nozzles onto the strand with the objective of achieving uniform cooling of the steel. However, if one or more of these nozzles are clogged, then a section of the strand cannot be uniformly cooled to the required temperature. This can lead to surface defects, and the cast product possibly has to be down-graded. The issue of changing segments in the continuous casting machine is also a source of difficulty. Hoses can easily be ruptured or jammed. Aware of the consequences of leakages or clogged nozzles, maintenance personnel spend a large number of working hours checking whether nozzles are operating properly.

The nozzle expert helps to detect clogged nozzles and broken hoses in the continuous casting machines and thus ensures that the strand is evenly cooled for high quality steel production. It automatically monitors the condition of the nozzles during the casting process. The model can also be manually activated during casting breaks. The advantage is that nozzle status can be checked following maintenance work or segment changes and immediately repaired before the casting process is restarted.

The model calculation considers parameters like nozzle type (measuring results from the nozzle test stand), height between pressure measuring device, water pressure, pipe lengths, pipe diameters, and nozzle positions. Any modifications to the secondary cooling system e.g. use of different nozzle types needs a change in the set-up of the nozzle expert in order to get correct computational results.

The nozzle expert is based on statistical models and indicates the clogging ratio in each zone (e.g., zone 2 nozzles clogged 10 % with a probability of 96 %). Operators need only to inspect zones for which an alarm is generated. Calculations begin automatically with the start cast signal, and the condition of the nozzles is monitored throughout the casting process. Several alarms help to detect leakages, clogged nozzles, and even falsely installed nozzles on a segment.

Inter-mix expert – It improves yield by prior simulations. During sequence casting, a mixing of steel grades takes place in the tundish and therefore in the strand with each ladle change. On the basis of the chemical composition of the steel, the inter-mix expert calculates whether the mixed steel zones can be used for the foreseen product application or if the steel has to be downgraded or even scrapped. Information acquired from tundish flow experiments combined with analysis results of steel samples taken from solidified products ensures a high degree of accuracy of Inter-mix predictions with respect to the actual composition of the mixed steel zones.

The inter-mix expert determines traces of the previously cast heat present in the current heat. Steel mixing takes place not only in the tundish but also in the mould and upper parts of the strand. Mixing in these areas is evaluated by a mix-box-type sub-model of inter-mix which makes it possible to calculate the chemical composition of the steel at any position along the cast strand.

Tundish changes or the use of separator plates are treated individually. Inter-mix calculations are cyclically performed for selected chemical elements starting with the ‘ladle open event’ of a new heat. The final decision about the compatibility of heats cast in sequence is performed by the heat-assignment function of inter-mix. The concentration profiles of certain critical elements which have an impact on the final product disposition (prime, downgraded, or outright rejection) are determined. A deviation is detected if one of the critical elements does not match the steel-grade specification.

The full benefit from the inter-mix model is achieved by combining the model output with the yield expert model which assures maximum prime quality yield by applying cut-length optimization to incompatible steel areas along the strand which are designated as scrap.

Process engineers work with the powerful simulation environment, which makes it possible to simulate any combinations of different steel grades. Input parameters like analysis, tundish weight, and dimensions of the strand can be easily entered and modified and the computed results are made visible in the HMI. Graphs are displayed for single analysis elements or combinations of more elements. Valuable information like volume concentration, mixed steel length, scrap length, and heat ranges on the strand are shown on the bottom of the graphs.

Configuration of the model can be easily done in the MSS. The process engineer can choose which chemical elements are to be used to determine the inter-mix for any grade link. A powerful simulation environment allows simulating the mixing behaviour of two different grades and the computed volume concentration, calculated analysis along the strand, and heat ranges including possible scrap sections are displayed.

Speed expert – The speed expert model is for the optimum casting speed in any casting situation. Selection of a proper casting speed on the continuous casting machine is of high importance. Several aspects (e.g. quality, safety, machine limits, and production requirements) influence the choice of the casting speed. These different aspects are frequently contradictory such as increase in production calls for a high casting speed whereas the safety requirements limit the casting speed. Normally, several continuous casting shops have self-made software solutions to calculate the casting speed considering different aspects. The aim of the speed expert is to cover most aspects and to provide an easy maintenance tool which enables the process engineer to adjust the behaviour of the speed expert to the special needs.

The speed expert calculates cyclically the optimum casting speed. The calculation of the casting speed is based on various rules, which consider the different aspects and are specified in the speed expert practice. Each rule determines a speed range which satisfies its requirements. The speed expert first determines the inter-section of all these speed ranges. If the inter-section is not empty, then it selects a casting speed depending on the predefined strategy, which can be maximum speed, aim speed, or avoid speed changes as long as actual casting speed is in the valid range. If there is a conflict between the different rules, then the inter-section is empty. In this case the pre-selected conflict resolve strategy is applied which can be (i) priority (lower priority rules are to be neglected till a solution can be found), or (ii) minimum of maximum speed (the smallest of all maximum speeds is to be selected).

On the on-line HMI the casting machine operator can view the speed ranges of all rules and the derived optimum casting speed. The casting operator can change the priorities of the different rules, the strategy, and the conflict resolve strategy to fine adjust the calculation if necessary. Speed set-points are sent to Level 1 and can be executed automatically.

MSS is used to define the speed expert practice considering (i) quality related rules consisting of quality expert rule, minimum / aim / maximum speed for the steel grade, superheat, Mn/S ratio, low tundish weight, and optimum soft reduction, (ii) production related rules consisting of heat pacing, start cast, and clearing, and (iii) safety related rules consisting of machine protection, and forecast calculation for minimum and maximum speed.

Optimum soft reduction can be achieved if the final point of solidification is at the end of a strand segment. A pre-calculation assuming steady state conditions determines the required casting speeds for each strand segment.

Yield expert – The aim of the yield expert is to minimize scrap and to optimize the yield. It considers scrap portions, quality defects, weight restrictions, sample cuts, and width changes while producing the maximum number of scheduled products. The important features of the yield expert are (i) optimization of product length or product weight in the case of scrap sections or quality-related defects, (ii) scheduling of mould width adjustments, (iii) scrap section allocation algorithms, (iv) optimization steps can be switched on-line and off-line, and (v) replay of cut-to-length optimization steps, even in actual production situations

Quality expert – Quality expert determines the definitions necessary for the quality-related process parameters, tracks the actual data during production, predicts the quality of the cast products, and automatically determines the subsequent product disposition. It supports the continuous casting machine operators by on-line quality alerts and a preview of the quality of the cast strands in the casting machine. Quality expert is of two distinct types distinguished by basic or comprehensive product quality rating capability.

All the tracked information and calculation results can be transferred from the production module of the quality expert to the so-called discovery system. This system is dedicated to the long-term archiving and evaluation of the huge amount of information tracked.

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Automatiseringsbesturing en modellering van elektrische boogovens

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Automatisering en controlesysteem van Sinter Plant

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- De rol van schimmel bij het continu gieten van staal

- Werkingsprincipe van het spuitgietproces en zijn toepassingen: