Continu gietvorm poeders

Continu gietvormpoeders

Continugietvormpoeders worden voornamelijk gebruikt om de doorgang van vloeibaar staal door de mal van de continugietmachine te vergemakkelijken. Het is ook bekend onder verschillende andere namen, zoals vormpoeder, gietpoeder, vormvloeimiddel, vormvloeislak of vormvloeipoeder. Vormpoeder speelt een belangrijke rol bij het continu gieten van vloeibaar staal en is een van de meest invloedrijke en kritische factoren voor de stabiliteit van het gietproces en voor het soepel gieten van het vloeibare staal.

Het vormpoeder verbetert de prestaties van het gietproces en vermindert de oppervlaktedefecten. De belangrijkste functies van het vormpoeder zijn (i) het beschermen van vloeibaar staal tegen oxidatie, (ii) het voorzien van smering voor het stollende staal, (iii) het controleren, optimaliseren en isoleren van de warmteoverdracht van het vloeibare staal naar de vorm en de omgevingslucht in horizontale en verticale richtingen, (iv) om de insluitsels van het vloeibare staal te absorberen om een schoner gegoten staalproduct te produceren, en (v) om het vloeibare staal chemische bescherming te bieden tegen oxidatie en andere ongewenste reacties. De hoge basiciteit van het vormpoeder verhoogt het vermogen om niet-metalen insluitsels te assimileren.

Toen in de jaren vijftig het continu gieten van vloeibaar staal begon, werd de smering en warmteoverdracht tussen de stalen schaal en de mal verzorgd door het gebruik van koolzaadolie. In de begintijd, toen het continu gieten van vloeibaar staal begon, werd vloeibaar staal in open stroom gegoten met behulp van koolzaadolie om de mal te smeren. De oppervlaktekwaliteit van de gegoten producten was echter slecht vanwege het falen van de koolzaadolie om voldoende thermische isolatie te bieden, bescherming tegen heroxidatie van staal en het niet werken als een vloeimiddel voor onzuiverheden zoals aluminiumoxide. Met de komst van het ondergedompelde inlaatmondstuk (SEN) in het continu gieten van staal, vormde het gebruik van oliën bovendien een nieuw probleem, aangezien de bevroren stalen bloedplaatjes, schedels rond het ondergedompelde mondstuk zouden groeien totdat ze groot genoeg werden om de SEN te breken.

De vormpoeders zijn ontwikkeld in een poging de problemen te overwinnen die men tegenkomt met oliën van het raapzaadtype. Deze ontwikkeling wordt door velen beschouwd als een ontwikkeling met vallen en opstaan. In 1968 werden vormpoeders op basis van vliegas geïntroduceerd. Aanvankelijk waren vormpoeders fysieke mengsels van materialen zoals vliegas, hoogovenslak, vloeispaat, alkalicarbonaten en kryoliet. Deze poeders hebben een zeer positief effect op de warmteverliezen en de oververhittingstemperaturen van vloeibaar staal kunnen worden verlaagd. Deze poeders bleken ook zowel de mal als de schaal te 'bevochtigen'. Deze poeders hadden ook een positief effect op de gietparameters, wat op zijn beurt de kwaliteit van het gegoten product verbeterde. Echter, op vliegas gebaseerde poeders die werden gebruikt om het vloeibare staal te smeren en te beschermen, waren niet efficiënt omdat de vliegas een variërende samenstelling heeft. Daarom was het noodzakelijk om de vliegas zorgvuldig te mengen met kalksteen, natriumcarbonaat en fluoriet (CaF2) om een reproduceerbare samenstelling van het schimmelpoeder te krijgen. Dit heeft geleid tot de ontwikkeling van synthetisch schimmelpoeder begin jaren 80. De continue ontwikkeling van vormpoeder sinds de eerste introductie heeft het continu gieten van veel verschillende secties staal tot routine gemaakt.

Tegenwoordig worden er veel soorten matrijspoeders met verschillende samenstellingen en vormen (granulaat, poedervorm en geëxtrudeerde poeders) geproduceerd om geschikt te zijn voor het gieten van diverse staalsoorten en -afmetingen. De factoren die de eigenschappen van schimmelpoeders beïnvloeden zijn (i) chemische samenstelling, (ii) mineralogische samenstelling, (iii) samenstelling van de korrelgrootte, (iv) fabricageproces, (v) droog- of roostermethode en (v) gehalte aan vrije koolstof . Elke vorm en type poeder heeft zijn eigen voor- en nadelen, zoals prijs, gezondheidsproblemen, vloeibaarheid, thermische isolatie en smeltsnelheid. De keuze van poeder vereist een grondige kennis van het gietproces, de samenstelling van vloeibaar staal, gewenste en haalbare voorkeuren en kenmerken van het proces en het product.

Schimmelpoeders zijn mechanische mengsels van verschillende metaaloxiden en fluoriden die kleine hoeveelheden koolstof bevatten om hun fusiesnelheid te regelen. Tijdens het smelten van het poeder reageren de oxiden en fluoriden om een vloeistof te vormen die bij afkoeling complexe oxiden en oxyfluoriden produceert. De mate waarin deze fasen de smering en warmteoverdrachtseigenschappen van de slak beïnvloeden, hangt af van de chemische samenstelling van het oorspronkelijke poeder. Met zo'n groot aantal chemische componenten in het vormpoeder is het moeilijk om de prestaties van de verschillende poeders op samenstellingsbasis te vergelijken.

De samenstelling van de matrijspoeders verschilt per toepassing, staalsoort en het gewenste product. Sommige componenten worden echter beschouwd als de hoofdbestanddelen van de vormpoeders. De componenten die de samenstelling kenmerken zijn (i) een mengsel van CaO en SiO2, dat ongeveer 70% van de samenstelling uitmaakt, met CaO tussen 22% en 45% en SiO2 tussen 17% en 56%, (ii) CaO/SiO2-verhouding normaal in het bereik van 1 tot 1,3 met sommige poeders hebben een basiciteitsverhouding van 0,8, (iii) MgO rond 0% tot 10%, (iv) Fe2O3 rond 0% tot 6%, (v) Al2O3 rond 0% tot 13 %, (vi) Na2O ongeveer 0 % tot 25 %, (vii) K2O ongeveer 0 % tot 2 %, (viii) fluor ongeveer 2 % tot 15 %, (ix) TiO2, B2O3, ZrO2, Li2O en MnO die aan de poeders worden toegevoegd afhankelijk van de behoefte van de toepassing en daarom kan de hoeveelheid sterk variëren, en (x) C rond 2 % tot 20 %.

Fluor (F) in vormpoeder heeft een grote invloed op de eigenschappen van het vormpoeder en heeft ook een schadelijk effect op het milieu. De voordelen van fluor zijn (i) het verlaagt het smeltpunt van vormpoeder en verbetert daardoor de smerende eigenschappen van vormpoeder, (ii) het verlaagt de viscositeit van het vormpoeder en helpt zo bij de vorming van een continue en stabiele slakfilm, en (iii) het verbetert de kristallisatie van poederfilm. De nadelen van fluor zijn (i) er is emissie van vluchtige componenten zoals SiF4 en NaF, en (ii) het reageert met koelwater wat leidt tot de vorming van HF.

De viscositeit, het stolpunt, het smeltpunt en de slakvormingssnelheid worden als belangrijke eigenschappen voor de vormpoeders beschouwd. De vormpoeders moeten een lage viscositeit, een lage liquidustemperatuur en een smeltsnelheid hebben die overeenkomt met de snelheid van het continugieten. Soms is het nodig om bij het gieten van bepaalde staalsoorten aandacht te besteden aan de dichtheid en chemie van het vormpoeder. De thermische isolerende eigenschap van vormpoeder wordt geregeld door de bulkdichtheid, deeltjesgrootte en koolstoftype. Het effect van de chemische samenstelling op enkele van de belangrijkste eigenschappen van schimmelpoeder wordt weergegeven in Tab 1.

| Tab 1 Effect van chemische samenstelling op de eigenschappen van schimmelpoeder | ||||

| Sl.-nr. | Samenstelling/element | Viscositeit | Solidingspunt | Smeltpunt |

| 1 | CaO | Verlagen | Verhogen | Verhogen |

| 2 | SiO2 | Verhogen | Verlagen | Verlagen |

| 3 | CaO/SiO2 | Verlagen | Verhogen | Verhogen |

| 4 | Al2O3 | Verhogen | Verlagen | Verhogen |

| 5 | Na2O | Verlagen | Verlagen | Verlagen |

| 6 | F | Verlagen | Verhogen | Verlagen |

| 7 | Fe2O3 | Verlagen | Verlagen | Verlagen |

| 8 | MnO | Verlagen | Verlagen | Verlagen |

| 9 | MgO | Verlagen | Verlagen | Verlagen |

| 10 | B2O3 | Verlagen | Verlagen | Verlagen |

| 11 | BaO | Verlagen | Verlagen | Verlagen |

| 12 | LiO2 | Verlagen | Verlagen | Verlagen |

| 13 | TiO2 | Geen verandering | Verhogen | Verhogen |

| 14 | K2O | Verlagen | Verlagen | Verlagen |

Er zijn specifieke vereisten voor vormpoeder om te passen bij de staalsamenstelling. Deze vereisten worden hieronder gegeven.

- Laag koolstof aluminium gedood staal vereist schimmelpoeder dat Al2O3-opname kan absorberen zonder enig nadelig effect op de viscositeit. Schimmelpoeder moet goede isolerende eigenschappen, goede absorptie van niet-metalen en stabiele eigenschappen hebben. De stabiliteit van het vormpoeder is het vermogen om Al2O3 te absorberen zonder enig nadelig effect op de viscositeit.

- Koolstofstaalsoorten met koolstof in het bereik van 0,1% tot 0,18% zijn vatbaar voor scheuren. Hoge stollingstemperatuur van het vormpoeder vermindert warmte door schimmel. Voor voldoende smering is een lage viscositeit van het vormpoeder nodig.

- Koolstofstaal met een koolstofgehalte van meer dan 0,18% heeft ook vormpoeders nodig met een lage viscositeit, lage dichtheid en laag smeltpunt. Deze poeders moeten goede isolerende eigenschappen, een correct koolstofgehalte en een goed smeervermogen hebben.

- Ultra laag koolstofstaal heeft vormpoeders nodig die niet-metalen insluitsels kunnen absorberen, de isolatie kunnen verbeteren, een goede smering kunnen bieden en stabiele eigenschappen hebben en minimale slakinsluiting. Gietpoeder mag geen koolstofopname in het staal veroorzaken.

Schimmelpoeders worden tegenwoordig grofweg ingedeeld in drie groepen, namelijk (i) op vliegas gebaseerd, (ii) synthetisch en (iii) voorgesmolten of gefrit materiaal. Op vliegas gebaseerde schimmelpoeders zijn mechanische mengsels van grondstoffen zoals bauxiet, kalk, vloeispaat enz. met vliegas in poedervorm als hoofdbestanddeel. Synthetische poeders zijn eenvoudigweg mengsels van verpoederde grondstoffen in de gewenste verhoudingen. Voorgefuseerde vormpoeders, die normaal worden gebruikt voor het gieten van met aluminium gedode dieptrekkwaliteitsstaalsoorten, zijn mengsels die worden gesmolten en op maat worden gemaakt na het mechanisch mengen van de grondstoffen. Vormpoeders worden geleverd in verschillende vormen namelijk poeders, gegranuleerde, geëxtrudeerde en expanderende korrels. Elk type vormpoeder heeft zijn eigen voor- en nadelen met betrekking tot kosten, vloeibaarheid, thermische isolatie, doseersnelheid en gezondheidsrisico's. Poeders zijn goedkoper dan korrelvormig product, maar fijne poeders hebben gezondheidsrisico's. Er is ook enige inhomogeniteit in de toevoer, aangezien fijne deeltjes de neiging hebben om naar de bodem van de container te zakken. Hieronder worden verschillende soorten schimmelpoeders beschreven.

Vliegaspoeders – Deze poeders zijn mechanische mengsels waarin vliegas in poedervorm een belangrijk bestanddeel van het mengsel is. In deze poeders wordt vliegas vermengd met verschillende mineralen. Omdat de vliegassamenstelling sterk varieert, heeft dit de productie en het gebruik van dit type poeder beperkt.

Synthetische poeders - Deze poeders zijn mechanische mengsels van veel fijne poedervormige mineralen. Deze zijn gemaakt met een high shear mix. Het is wenselijk om grondstoffen met vergelijkbare smeltpunten te gebruiken. Het verdient de voorkeur om minimale hoeveelheden grondstoffen te gebruiken om de vereiste samenstelling te bereiken, omdat dit de kwaliteitsborging vereenvoudigt. Ook die grondstoffen die gezondheidsrisico's opleveren, mogen niet worden gebruikt.

Voorgefuseerde poeders - Deze poeders hebben een aanzienlijk deel van de materialen die zijn voorgesmolten en op maat zijn gemaakt. Introductie van voorgefuseerde poeders wordt gedaan om de uniformiteit en de chemische samenstelling te verbeteren.

Korrelige poeders – Deze poeders hebben de vorm van bolvormige of geëxtrudeerde korrels. Deze korrels bevatten veel minder stof dan schimmelpoeders. Bolvormige korrels zijn bijzonder geschikt voor automatische toepassing. Gegranuleerde vormpoeders worden geproduceerd door sproeidrogen, terwijl geëxtrudeerde poeders worden geproduceerd door extrusie. Deze poeders hebben een betere kwaliteitscontrole en minder gezondheidsrisico's. Expanderende korrels bevatten een expansiemiddel. Tijdens het verhitten van de korrels verandert het expansiemiddel de vorm van de korrels en vermindert het de vloeibaarheid van het poeder bovenop de mal.

Startpoeders – Deze worden soms gebruikt aan het begin van het gieten om een snel gevormde slakkenplas te verkrijgen. Deze poeders hebben een laag smeltpunt, een hoog gehalte aan natriumoxide (Na2O) en bevatten vaak exotherme middelen zoals calciumsilicide en een kleine hoeveelheid koolstof (minder dan 1 %). Startpoeders mogen alleen worden gebruikt als dat nodig is.

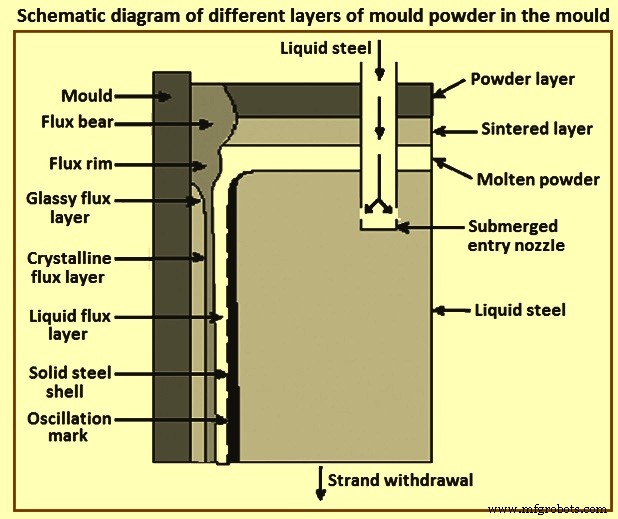

Tijdens het continugieten wordt het vloeibare staal continu uit de verdeelbak in de oscillerende mal gegoten. De koperen mal wordt gekoeld met water. Om het vloeibare staal te beschermen tegen oxidatie en aanhechting aan de mal, wordt het malpoeder gebruikt. Het vormpoeder wordt continu toegevoegd op het bovenoppervlak van het vloeibare staal in de vorm, wat handmatig of automatisch kan worden gedaan. Dit vormpoeder vormt een laag met een totale diepte van 100 mm tot 150 mm. Door de hoge temperatuur van het vloeibare staal, ruim boven het smeltpunt van het poeder, vormt zich een temperatuurgradiënt in verticale richting door het poeder. Aan de bovenkant bevindt zich het nieuw toegevoegde vormpoeder, dat een poederlaag vormt. Bij het toevoegen van het vormpoeder zijn verschillende lagen vormpoeder die gevormd worden schematisch weergegeven in Fig. Het mechanisme van de vorming van deze lagen wordt hieronder beschreven.

- Het schimmelpoeder warmt op en verliest wat koolstof door reactie met zuurstof. De verwijdering van water vindt plaats naarmate de temperatuur stijgt en het vormpoeder vormt een gesinterde laag.

- Het schimmelpoeder smelt met een bepaalde snelheid en vormt gesinterde (papperige) en vloeibare lagen. De vloeibare laag fungeert als een reservoir om vloeibaar poeder aan de streng te leveren. Dit vloeistofbad moet dieper zijn dan de slaglengte om een goede smering te garanderen.

- Het malpoeder vormt een vaste poederfilm door de eerste infiltratie van vloeibaar poeder in de mal/strengopening. Deze vaste poederfilm is glasachtig van aard en is typisch 2 mm tot 4 mm dik. Deze vaste film kristalliseert vervolgens in de gebieden met hoge temperatuur naast de streng.

- Het matrijspoeder vormt een vloeibare poederfilm, typisch met een dikte van 0,1 mm. Deze vloeibare slak wordt naar beneden getrokken in de opening langs de stalen schaal en smeert de streng. Deze smering voorkomt dat het staal aan de mal blijft kleven, waardoor de oorzaak van het uitbreken van de streng wordt weggenomen.

Het poeder op de meniscus bestaat normaal gesproken uit vier lagen, namelijk (i) een niet-gereageerde, niet-gesmolten, donkere poederlaag aan de bovenkant, (ii) een gesinterde, semi-gereageerde laag, (iii) een papperige zone waarin de schimmelpoeder aan het smelten is, en (iv) een gesmolten slaklaag direct op het vloeibare staal. Het smeerproces wordt vrijwel volledig binnen deze laatstgenoemde laag uitgevoerd en is van veel factoren afhankelijk. Normaal gesproken hebben vloeimiddelen met een lagere viscositeit en/of smelttemperatuur de neiging om minder wrijving en betere smeereigenschappen te bieden en daardoor kleven te voorkomen.

Het is duidelijk uit figuur 1 dat bij het verplaatsen van vloeibaar staal naar het buitenoppervlak van het poeder, er drie verschillende lagen zijn die kunnen worden gedefinieerd op basis van hun aggregatietoestand en fysieke toestand. Elk van hen bestaat voor een bepaald temperatuurbereik. Aan de andere kant, bewegend van het vloeibare staal naar de gekoelde mal, ontstaan andere lagen, die echter kunnen worden voorspeld door de smeltcurve. De eigenschappen van de poederfilm dicteren de belangrijkste functies van strengsmering en vormwarmteoverdracht. Afhankelijk van de chemische samenstelling en fysische eigenschappen kunnen er op hun beurt twee hoofdmechanismen plaatsvinden, namelijk kristallisatie en verglazing. De vorming van kristallen is gunstig voor een homogene en gecontroleerde (horizontale) warmteoverdracht tijdens het gieten, wat nodig is om de vorming van oppervlaktescheuren te voorkomen.

Maar de vormpoeders die direct worden blootgesteld aan vloeibaar staal ondergaan ook een onmiddellijke verwarming die in staat is om thermische omstandigheden te verschaffen die ver verwijderd zijn van de thermodynamische toestand. Poeders hebben in dit geval normaal gesproken een glazig gedrag.

Fig 1 Schematisch diagram van verschillende lagen schimmelpoeder in de mal

Proces van het functioneren van schimmelpoeder

Het onderste deel van het vormpoeder begint te sinteren en vormt een sinterlaag. Het poeder dat het dichtst in contact komt met het vloeibare staal smelt echter door de hoge temperatuur en resulteert in een plas vloeibaar poeder bovenop het vloeibare staal in de mal. Aan de smalle en brede vlakken van de mal dringt het vloeibare poeder door de nauwe opening tussen de stalen meniscus en de malwand. Bij het afschrikken van vloeibare slakken op de watergekoelde matrijswand ontstaat een vaste, glasachtige slaklaag. Als er meer poder op deze laag wordt aangebracht, of als er wordt voorverwarmd, bestaat de kans dat zich in de laag kristallijne fasen vormen. Vanwege de hogere warmteoverdracht aan het bovenste deel van de mal, wordt een slaklaag, de rand genaamd, gevormd op de bovenkant van de meniscus en rond de mal. De vaste slakkenlaagstructuur maakt deel uit van het regelen van de horizontale warmtestroom, d.w.z. de afkoelsnelheid van het staal, is direct gerelateerd aan het aantal oppervlaktedefecten dat optreedt op het uiteindelijke staalproduct. De temperatuur op het massieve stalen oppervlak ligt over de gehele lengte van de mal boven het smeltpunt van het vormpoeder. Hierdoor is er een vloeibare poederlaag aanwezig tussen vaste poederlagen en de stalen schil (streng). Deze laag is cruciaal om een lage wrijving van strengen / schimmels te behouden en zo het plakken van de stalen schaal te voorkomen

De lagen vloeibaar staal die zich het dichtst bij de mal bevinden, beginnen te stollen. De kwaliteit en kenmerken van deze schaal zijn van het grootste belang. Daarom is het essentieel om de stabiliteit en kwaliteit van de gestolde schaal te beheersen en te optimaliseren. Dit kan worden gedaan door de gietsnelheid, matrijsoscillatiesnelheid, warmteoverdracht en matrijspoedereigenschappen zoals smeltsnelheid, samenstelling en viscositeit enz. Aan te passen. Het matrijspoeder dat het vloeibare staal bedekt, vormt een vloeibare poederlaag. Boven deze laag bevindt zich een koolstofrijke sinterlaag en daarboven het ongefuseerde poeder. Van het vormpoeder wordt verwacht dat het verschillende functies vervult, zoals (i) bescherming van metaal tegen oxidatie door lucht, (ii) thermische isolatie om gedeeltelijke stolling aan het oppervlak te voorkomen, (iii) absorptie van insluitsels die naar het oppervlak stijgen, (iv) smering van het contact tussen het metaal en de mal, en (v) het mogelijk maken van een homogene warmteoverdracht tussen de streng en de mal volgens de gietomstandigheden.

Tijdens de oscillatie van de mal infiltreert het vloeibare poeder gevormd aan het oppervlak van het vloeibare staal tussen de staalstreng en de mal om als smeermiddel te werken en ook om de warmteafvoer van de streng naar de mal te regelen. Als de warmte te langzaam wordt afgevoerd, wordt een te dunne stalen schaal gevormd door de streng en kan een 'uitbraak' optreden, d.w.z. de stalen schaal scheurt, net onder de mal omdat deze de ferrostatische druk van het vloeibare staal niet kan verdragen. Aan de andere kant, als de warmteafvoer te hoog is, kunnen er langsscheuren in het gegoten product ontstaan.

Kenmerken van schimmelpoeder

Fysieke karakterisering speelt een belangrijke rol in de selectieprocedure en de operationele evaluatie. Over het algemeen worden de chemische samenstelling, de viscositeit inclusief het begin van kristallisatie en het smeltgedrag in aanmerking genomen voor de karakterisering van het vormpoeder.

Vicositeit – De viscositeit van een vormpoeder beïnvloedt de infiltratie van vormpoeder tijdens het gieten. In het algemeen neemt de infiltratie toe met een verminderde viscositeit van het vormpoeder voor dezelfde bedrijfsomstandigheden. Bedieningsvensters voor de viscositeit zijn voornamelijk gebaseerd op vuistregels, maar andere eisen zoals de controle van poederinsluiting spelen ook een belangrijke rol bij het bepalen van de vereiste viscositeit van een vormpoeder.

Smeltgedrag – Het smeltgedrag van een schimmelpoeder heeft een sterke invloed op zowel de diepte van het vloeistofbad als de gevoeligheid voor rand-/beervorming. Het smeltgedrag kan worden beschreven door het smelttraject en de smeltsnelheid. In beide gevallen wordt toevoeging van vrije koolstof als een belangrijke factor beschouwd. De andere hoofdparameter is de vloeiconditie in de mal, d.w.z. de meniscusstabiliteit tijdens het gieten. De diepte van het vloeistofbad is het resultaat van de uitgebalanceerde waarden van de voeding en de infiltratie van het schimmelpoeder.

Smelttraject – Het smelttraject van het matrijspoeder wordt bepaald met behulp van een hot stage microscoop. Resultaten worden normaal gesproken gegeven als waarden voor de verwekings-, smelt- en stroomtemperaturen.

Smeltsnelheid – De smeltsnelheid van vormpoeders wordt bepaald met behulp van de zogenaamde verwekingsmethode. Bij deze methode wordt de verplaatsing van een voorgeperste cilinder van vormpoeder gemeten als functie van de tijd bij een vaste temperatuur (1400° deg C). De methode levert kwalitatieve resultaten op die gerelateerd kunnen worden aan de samenstelling van het vormpoeder, d.w.z. het vrije koolstofgehalte van een vormpoeder.

Productieproces

- Staalwol

- Schaar

- Zink

- Roestvrij staal

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- Roestvaststalen investeringsgietproces