Basisprincipes van continu gieten van staal

Basisprincipes van continu gieten van staal

Continugieten is het proces waarbij vloeibaar staal wordt gestold tot een halffabrikaat dat vervolgens in de afwerkwalserijen wordt gewalst. Continu gieten van staal werd in 1865 bedacht en gepatenteerd door Sir Henry Bessemer, maar het kon niet worden gecommercialiseerd vanwege problemen in verband met techniek en apparatuur. Nadat deze problemen waren opgelost, werd in de jaren vijftig het continugieten van staal commercieel geïntroduceerd en in 2012 werd wereldwijd ongeveer 1475 miljoen ton continu gegoten staal geproduceerd.

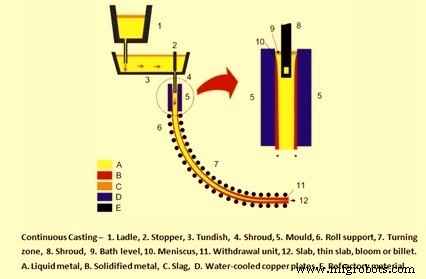

Continugieten heeft verschillende stappen tijdens het staalproductieproces vervangen, zoals gieten van ingots, strippen van mallen, verwarming in weekputten en primair walsen in één bewerking. Continu gieten van staal heeft bijgedragen tot een betere opbrengst, kwaliteit, productiviteit en kostenefficiëntie. Het principe van continugieten wordt getoond in Fig. 1.

Fig 1 Principe van continu gieten

Verwijzend naar figuur 1 wordt vloeibaar staal in de stalen gietlepel (1) van de secundaire staalproductie-eenheid naar de continugietmachine gebracht. De pollepel wordt op een torentje gehesen dat de pollepel in de gietpositie boven de verdeelbak (3) draait. Vloeibaar staal stroomt uit de pollepel in de verdeelbak en vervolgens in een watergekoelde koperen mal (5). Het stollen begint in de mal en gaat door via de rolsteun (6) en de keerzone (7). De continu gegoten streng wordt vervolgens rechtgetrokken, met de toorts gesneden en vervolgens afgevoerd voor tussentijdse opslag of heet geladen voor het afgewerkte walsen.

Afhankelijk van het eindgebruik van het product worden verschillende vormen gegoten. Bij conventionele continugietmachines zijn dit plakken, bloemen of knuppels. In de afgelopen jaren zijn de smelt-, giet- en walsprocessen gekoppeld terwijl ze een vorm hebben gegoten die in wezen overeenkomt met het eindproduct. Deze bijna netvorm gegoten profielen worden meestal toegepast op balken en platgewalste producten, en resulteren in een zeer efficiënte werking. In het geval van bijna netvormgieten kan de volledige procesketen van vloeibaar staal tot afgewerkt walsen binnen twee uur worden bereikt.

Knuppels hebben een doorsnede met afmetingen tot ongeveer 150 mm in het vierkant. Bloemen hebben een dwarsdoorsnede die vierkant of rechthoekig is, met een afmeting van elke zijde variërend van meer dan 150 mm tot minder dan 500 mm. Ronde gietstukken hebben diameters van 125 mm tot 500 mm. Beam blanks hebben de vorm van hondenbotten en worden vervolgens tot I-balken gerold. Platen worden gegoten met een dikte van 150 mm tot 400 mm en een breedte van meer dan 500 mm tot 2500 mm. De verhouding tussen breedte en dikte, ook wel de ‘aspect ratio’ genoemd, wordt gebruikt om de scheidslijn tussen bloemen en platen te bepalen. Een aspectverhouding van 2,5:1 of meer vormt een gegoten product dat een plaat wordt genoemd. Dunne plaat heeft een dikte in het bereik van 50 mm tot 90 mm.

Bij het ontwerp van continugietmachines zijn de volgende belangrijke overwegingen.

- Eindgebruiksproduct beïnvloedt de kwaliteit, kwaliteit en vorm van het gegoten product (bloem, knuppel, rond, plaat, dunne plaat of balk blank)

- Jaarlijks te gieten tonnage

- Beschikbaarheid van vloeibaar staal en warmte-afmetingen

- Geplande openingstijden

De bovenstaande factoren bepalen de ontwerpparameters van de continue machine, zoals het aantal gegoten strengen en de gietsnelheid die moeten overeenkomen met de toevoer van vloeibaar staal naar de continugietmachine. De kwaliteit en kwaliteit van het te gieten staal worden gebruikt bij het bepalen van verschillende ontwerpparameters van de gietmachine, zoals de lengte, verticale hoogte, gebogen of rechte vorm, water- versus luchtmistkoeling, elektromagnetisch roeren enz.

Er zijn twee stappen die nodig zijn voor de overdracht van vloeibaar staal van de stalen gietlepel naar de mal van de continugietmachine. Dit zijn (i) het overbrengen of wemelen van vloeibaar staal van de gietpan naar de verdeelbak en (ii) het overbrengen van vloeibaar staal van de verdeelbak naar de vormen. Regeling van de stroom van vloeibaar staal van verdeelbak naar gietvorm vindt plaats via openingen met verschillende ontwerpen, zoals schuifpoorten, stopstangen of doseermondstukken, de laatste gecontroleerd door het aanpassen van het niveau van de verdeelbak.

Secties en onderdelen van een continugietmachine

De continugietmachine bestaat uit de volgende hoofdonderdelen

- Een verdeelbak, die zich boven de mal bevindt om vloeibaar staal met een gereguleerde snelheid naar de mal te voeren.

- Een watergekoelde koperen mal die tevens de primaire koelzone is, waardoor het vloeibare staal vanuit de verdeelbak wordt aangevoerd. Het genereert een gestolde buitenste schil die voldoende sterk genoeg is om de strengvorm te behouden wanneer deze de secundaire koelzone binnengaat.

- Een secundaire koelzone in combinatie met een insluitingsgedeelte onder de mal, waardoor de streng, waarvan het grootste deel nog in vloeibare toestand is, passeert en wordt besproeid met water of luchtnevel voor verdere stolling van de streng.

- Een onbuigzaam en rechttrekkend gedeelte, behalve in het geval van rechte verticale gietmachines.

- Een snij-eenheid (snijbrander of mechanische schaar) om de gestolde streng in stukken te snijden voor verwijdering en verdere verwerking.

De belangrijkste componenten van de continugietmachine zijn als volgt.

- Tundish - De vorm van de tundish is meestal rechthoekig, maar soms worden ook delta- en 'T'-vormen gebruikt. Aan de onderkant bevinden zich mondstukken voor de distributie van vloeibaar staal naar de mallen. De verdeelbak heeft ook verschillende andere belangrijke functies, waaronder (i) verbetert de scheiding van oxide-insluitingen, (ii) zorgt voor een continue stroom vloeibaar staal naar de mal tijdens het verwisselen van gietlepels, (iii) handhaaft een constante hoogte van vloeibaar staal boven de mondstukken om de mallen, waardoor de staalstroom constant blijft en dus ook de gietsnelheid (voor een doseersysteem met open gieten), en (iv) zorgt voor stabielere stroompatronen naar de mallen.

- Matrijs - De belangrijkste functie van de mal is om een solide omhulsel te vormen dat voldoende sterk is om de vloeibare kern te bevatten bij binnenkomst in de secundaire sproeikoelzone. De belangrijkste productelementen zijn vorm, schaaldikte, uniforme schaaltemperatuurverdeling, defectvrije interne en oppervlaktekwaliteit met minimale porositeit en weinig niet-metalen insluitsels. De mal is in feite een doosstructuur met een open einde, die een watergekoelde binnenvoering bevat die is vervaardigd uit een zeer zuivere koperlegering. Schimmelwater draagt warmte over van de stollende schaal. Het werkoppervlak van het koperen oppervlak is vaak geplateerd met chroom of nikkel om een harder werkoppervlak te bieden en om koperopname op het oppervlak van de gegoten streng te voorkomen, wat oppervlaktescheuren op het product kan vergemakkelijken. Vormwarmteoverdracht is zowel kritisch als complex. Wiskundige en computermodellering worden meestal gebruikt bij het ontwikkelen van een beter begrip van de thermische omstandigheden van schimmels en om te helpen bij het juiste ontwerp en de juiste werkwijzen. Warmteoverdracht wordt over het algemeen beschouwd als een reeks thermische weerstanden, namelijk (i) warmteoverdracht door de stollende schaal, (ii) warmteoverdracht van het stalen schaaloppervlak naar het buitenoppervlak van de koperen mal, (iii) warmteoverdracht door de koperen mal, en (iv) warmteoverdracht van het binnenoppervlak van de koperen mal naar het koelwater van de mal.

- Schimmeloscillatie - Schimmeloscillatie is nodig om wrijving en vastkleven van de stollende schaal te minimaliseren, het scheuren van de schaal en het uitbreken van vloeibaar staal te voorkomen. Breakouts kunnen grote schade aan apparatuur veroorzaken en er is een grote stilstandtijd van de machine nodig als gevolg van opruimen en reparaties. Wrijving tussen de schaal en de mal wordt verminderd door het gebruik van malsmeermiddelen zoals oliën of poedervormige vloeimiddelen. Oscillatie wordt bereikt ofwel hydraulisch of via motoraangedreven nokken of hefbomen die de mal ondersteunen en heen en weer bewegen (of oscilleren). Schimmel oscillerende cycli variëren in frequentie, slag en patroon. Een veelgebruikte benadering is echter om een zogenaamde 'negatieve strook' te gebruiken, een slagpatroon waarbij de neerwaartse slag van de cyclus de mal sneller naar beneden laat bewegen dan de snelheid waarmee de sectie wordt teruggetrokken. Hierdoor kunnen zich drukspanningen ontwikkelen in de schaal die de sterkte vergroten door oppervlaktescheuren en porositeit af te dichten.

- Secundair koelsysteem - Het secundaire koelsysteem bestaat uit verschillende zones, elke zone is bedoeld voor een segment van gecontroleerde koeling van de stollende streng terwijl deze door de machine gaat. Het gespoten medium is water of een combinatie van lucht en water. De warmteoverdracht vindt in dit gebied plaats via alle drie de manieren, namelijk straling, geleiding en convectie. De overheersende vorm van warmteoverdracht in de bovenste regionen van het secundaire koelgebied is door straling. Terwijl het product door de rollen gaat, wordt warmte overgedragen door de schaal als geleiding en ook door de dikte van de rollen, als gevolg van het bijbehorende contact. Deze vorm van warmteoverdracht volgt de wet van Fourier. De derde vorm van warmteoverdracht vindt plaats door snel bewegende gesproeide waterdruppels of nevel uit de sproeikoppen, die de stoomlaag naast het stalen oppervlak binnendringen, die vervolgens verdampt. Dit convectieve mechanisme is volgens de afkoelingswet van Newton. De warmteoverdracht in de secundaire zones heeft de functies van (i) het verbeteren en regelen van de stollingssnelheid (ii) regeling van de strengtemperatuur via aanpassing van de sproeiwaterintensiteit (iii) koeling van de machine insluiting.

- Shell-groei - Het wordt betrouwbaar voorspeld door de wet van Fick. Deze vergelijking wordt ook gebruikt om de werpafstand te berekenen waar het product volledig is gestold (d.w.z. er is geen vloeibare kern meer).

- Strand-insluiting – Het insluitingsgebied is een integraal onderdeel van het secundaire koelgebied. Een reeks vasthoudrollen bevat de streng, die zich uitstrekt over tegenoverliggende strengvlakken. Randrolinsluiting kan ook nodig zijn. De focus ligt hier op het bieden van strenggeleiding en insluiting totdat de stollende schaal zelfdragend is. Om compromissen in de productkwaliteit te voorkomen, moet zorgvuldig worden nagedacht over het minimaliseren van spanningen die samenhangen met de opstelling van de rollen en het onbuigzaam maken van de streng. De lay-out van de rol, inclusief tussenruimte en roldiameters, wordt dus zorgvuldig geselecteerd om het uitpuilen van de rol en de spanningen tussen vloeistof en vaste stof te minimaliseren. Het ondersteunen van de streng vereist behoud van de vorm van de streng, aangezien de streng zelf een stollende schaal is die een vloeibare kern bevat die uitpuilende ferrostatische krachten bezit van de kopdruk die verband houdt met de machinehoogte. Het meest zorgwekkende gebied bevindt zich hoog in de machine. Hier is de uitpuilende kracht relatief klein, maar de schaal is dunner en op zijn zwakst. Om deze inherente zwakte te compenseren en het scheuren van de schaal en de daaruit voortvloeiende uitbarstingen van vloeibaar staal te voorkomen, is de roldiameter klein met een kleine onderlinge afstand. Net onder de mal worden doorgaans alle vier de vlakken ondersteund, met alleen de brede vlakken die lager in de machine worden ondersteund.

- Ontbuigen en strekken – De ontplooiings- en strekkrachten zijn net zo belangrijk als het insluiten van de streng en de geleiding van het verticale naar het horizontale vlak. Als er buiging optreedt, staat de buitenste straal van de massieve schaal onder spanning, terwijl de binnenste straal onder druk staat. De resulterende spanning wordt bepaald door de boogstraal samen met de mechanische eigenschappen van de gietstaalsoort. Als de spanning langs de buitenradius te groot is, kunnen er scheuren ontstaan. Dit zal de kwaliteit van het gietstaal ernstig aantasten. Deze spanningen worden typisch geminimaliseerd door een meerpunts onbuigproces op te nemen, waarbij de stralen steeds groter worden om het product geleidelijk recht te trekken in het horizontale vlak.

Het proces van casten

Voor het starten van het gieten van een verse warmte wordt de bodem van de mal afgedicht door een stalen dummy bar, die hydraulisch op zijn plaats wordt gehouden door de richt-uittrekeenheid. Deze dummy bar voorkomt dat vloeibaar staal uit de mal stroomt. Het vloeibare staal dat in de mal wordt gegoten, wordt gedeeltelijk gestold, waardoor een stalen streng ontstaat met een stevige buitenschil en een vloeibare kern. In dit primaire koelgebied wordt, zodra de stalen schaal een voldoende dikte heeft, ongeveer 10 tot 20 mm, de onttrekkingseenheid voor het rechttrekken gestart en wordt overgegaan tot het terugtrekken van de gedeeltelijk gestolde streng uit de mal samen met de dummy bar. Vloeibaar staal blijft in de mal gieten om het onttrokken staal met een gelijke snelheid aan te vullen. De terugtreksnelheid is afhankelijk van de doorsnede, de kwaliteit en de kwaliteit van het staal dat wordt geproduceerd en kan variëren tussen 300 mm en 7.500 mm per minuut. De giettijd is typisch 45 minuten tot 90 minuten per hitte om overmatige warmteverliezen van de pollepel te voorkomen. Na het verlaten van de mal komt de gietstalen streng in een rolomsluitingsgedeelte en een secundaire koelkamer waarin de stollende streng wordt besproeid met water of een combinatie van water en lucht (luchtnevel) om het stollen te bevorderen. Dit gebied behoudt de integriteit van de gegoten vorm en de productkwaliteit. Grotere dwarsdoorsnede vereist uitgebreide rolinsluiting. Zodra de streng volledig is gestold en door de ontkruleenheden is gegaan, wordt de dummybar losgekoppeld, verwijderd en opgeslagen. Na het rechttrekken wordt de streng in afzonderlijke stukken gesneden van de als gegoten producten (platen, bloemen, knuppels, rondes of balkblanks, afhankelijk van het machineontwerp).

Productieproces

- Staalwol

- Schaar

- Zink

- Roestvrij staal

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- Roestvaststalen investeringsgietproces