Tundish en zijn rol bij het continu gieten van staal

Tundish en zijn rol bij het continu gieten van staal

Continu gieten van staal is een veelgebruikt proces en is een belangrijke stap in de productie van staal. Het aandeel continu gegoten staal is over de hele wereld aanzienlijk toegenomen sinds de introductie van het continugietproces in de jaren vijftig. Momenteel ligt dit aandeel rond de 97 %. Tegelijkertijd met deze toename van het gebruik van het proces, zijn er echter strenge kwaliteitseisen die cruciaal zijn geworden in het licht van de geleidelijk toenemende doorvoer van de continugietmachines en grotere afmetingen van de gegoten producten.

In het continugietproces, voor de overdracht van het vloeibare staal van een stalen gietlepel naar de mal, wordt een tussenvat, een verdeelbak genoemd, gebruikt. De verdeelbak bevindt zich boven de mal om het vloeibare staal uit de stalen gietpan op te vangen en met een gereguleerde snelheid naar de mal te voeren. Het is nodig om het vloeibare staal gelijkmatig en met een ontworpen doorvoersnelheid en temperatuur aan de vormen te leveren zonder verontreiniging door insluitsels te veroorzaken. Het vloeibare staal stroomt uit de pollepel in de verdeelbak die de discontinue secundaire metallurgische processen verbindt met het continugietproces.

Tundish egaliseert de doorstroming, reguleert de staaltoevoer naar de mal en reinigt het metaal. Metalen resten die in een verdeelbak achterblijven, worden verdeelbakschedels genoemd en moeten worden verwijderd, meestal met mechanische middelen (schrapen, snijden). Op deze manier teruggewonnen schroot wordt normaal gesproken gerecycled in het staalproductieproces.

De verdeelbak vervult de belangrijke rol van het dienen als buffervat tussen het batch-lepelproces en het continugietproces. Het is ook het laatste metallurgische vat vóór continugieten en speelt daarom een essentiële rol bij het leveren van staal met de juiste samenstelling, temperatuur en kwaliteit. Deze functie is de afgelopen decennia steeds belangrijker geworden met steeds hogere eisen aan de kwaliteit van de staalproducten.

De bijdragen van de verdeelbak in het proces van continugieten zijn (i) het bereiken van stabiliteit van de vloeibare staalstromen die de gietvorm binnenkomen, en op zijn beurt, het bereiken van een constante gietsnelheid, (ii) het gieten van een reeks hittes, ( iii) om de lege stalen gietlepel om te wisselen voor een volle stalen gietlepel zonder de stroom van vloeibaar staal in de mallen te onderbreken, (iv) om een gemengde kwaliteit te maken met staal van twee verschillende kwaliteiten van twee verschillende hitte, indien nodig, ( v) om de mogelijkheid te bieden om te voorkomen dat insluitsels en slakken in de verdeelbak terechtkomen en zo in de mal glippen, (vi) om de scheiding van oxide-insluitingen te verbeteren, (vii) om een constante hoogte van vloeibaar staal boven de mondstukken naar de vormen te behouden, waardoor de staalstroom constant blijft en dus ook de gietsnelheid constant, en (viii) om stabielere stroompatronen aan de mallen te geven.

De belangrijkste functie van de verdeelbak is om een stalen reservoir te zijn tussen de stalen gietlepel en de mal, en in het geval van meerstrengige continugietmachines om het vloeibare staal over de verschillende mallen te verdelen. Tundish zorgt voor de toevoer van het vloeibare staal naar de continugietmachine tijdens het wisselen van stalen pollepels en fungeert zo als een buffer van vloeibaar staal. Aangezien de verdeelbak fungeert als een reservoir van vloeibaar staal tijdens de periode van het verwisselen van de gietlepels en aangezien het vloeibaar staal aan de vormen blijft leveren wanneer het binnenkomende vloeibare staal is gestopt als gevolg van het wisselen van de gietpan, wordt het gieten door een aantal gietlepels uitgevoerd. haalbaar.

Tundish is een vuurvast bekleed vat met een verscheidenheid aan mogelijke geometrieën. Het is een rechthoekige, met vuurvaste beklede open container met een groot uiteinde, die een vuurvaste beklede afdekking aan de bovenkant kan hebben. Er zijn verschillende soorten en vormen van trechter. Tundishes zijn normaal gesproken langwerpig en geometrisch eenvoudige vorm. De vorm van de verdeelbak is meestal rechthoekig, maar soms worden ook delta- en 'T'-vormen gebruikt. Een veelgebruikt ontwerp van de verdeelbak voor machines voor continugieten met meerdere strengen voor knuppels en bloemen is een trogvorm met een gietbak in het midden. Voor de continugietmachines voor platen is de verdeelbak normaal gesproken een korte doos of een kuipvorm.

Tundish is ontworpen om het vloeibare staal met een ontworpen outputsnelheid te leveren zonder grote fluctuaties in de stroom. Het debiet wordt voornamelijk geregeld door de diepte van de smelt. Verdere controle van de uitlaatstroom kan worden uitgevoerd door stopstangen of schuifpoorten. Het aantal uitlaten hangt af van het type gietwerk dat wordt uitgevoerd. Het aantal mallen waarnaar de verdeelbak het vloeibare staal aflevert, is normaal gesproken 1 tot 2 voor een continugietmachine voor plakken, 2 tot 6 voor een continugietmachine voor bloei en 2 tot 8 voor een continugietmachine voor knuppels.

De trechterbodem heeft een of meerdere gaten met schuifpoort(en) of stopstang(en) voor het regelen van de metaalstroom. Het wordt gebruikt om vloeibaar staal in de matrijs(en) van een continugietmachine te voeren, om spatten te voorkomen en een vlottere vloei te geven. De leveringssnelheid van vloeibaar staal in de mal wordt constant gehouden door de diepte van het vloeibare staal in de verdeelbak constant te houden.

Een verdeelbak wordt vaak in twee delen verdeeld. De eerste sectie wordt de inlaatsectie genoemd, die normaal gesproken een gietkast heeft en waar vloeibaar staal vanuit de pollepel wordt aangevoerd. De tweede sectie wordt uitlaatsectie genoemd van waaruit vloeibaar staal in de mal wordt gevoerd. De gietstroom van de pollepel wordt naar beneden gericht naar een positie in de bodem van de verdeelbak die wordt beschermd met een slijtvaste stootkussen. Deze positie is normaal gesproken zo ver mogelijk van het verdeelmondstuk verwijderd om turbulentie tot een minimum te beperken. Op andere locaties is de verdeelbak bekleed met vuurvaste voering.

De verdeelbak zorgt voor een continue stroom vloeibaar staal en fungeert als secundair raffinage-apparaat. Het vloeigedrag in de continugiettrechter domineert de kwaliteit en reinheid van de staalproductie. De verfijning van vloeibaar staal in verdeelbak wordt tijdens zijn verblijf uitgevoerd door flotatie op niet-metalen insluitsels aan de bovenzijde. Deze drijvende insluitsels worden van het oppervlak verwijderd. De trechtervloeistofstroom speelt een essentiële rol bij het beheersen van de verwijdering van insluitingen en de berekening van de verblijftijd. Voor het bereiken van de optimale stromingskarakteristieken van de verdeelbak worden de stromingsregelinrichtingen ingezet.

Verschillende stroomregelinrichtingen zoals dammen, stuwen, keerschotten met gaten enz. zijn normaal gesproken langs de lengte van de verdeelbak aangebracht. Een langere weg van vloeibaar staal verdient de voorkeur om de verblijftijd van vloeibaar staal in de verdeelbak te verlengen om het drijven van macro-insluitingen te bevorderen. De stroomregelapparaten verminderen ook de schadelijke effecten van turbulentie op het oppervlak van vloeibaar staal, de stromen van vloeibaar staal die de mal binnenkomen en de dode gebieden.

Tundish-stroomoptimalisatie is nodig met betrekking tot maat, vorm, slijtage en schotten en voor het voorspellen van de mengtijd. De voordelen van de trechterstroomoptimalisatie zijn (i) het verbeteren van de meng- en homogenisatietijd, (ii) identificatie van inactieve stroomgebieden (dood water), (iii) gebieden met langdurige vuurvaste slijtage, (iv) scheiding van niet-metalen insluitsels, en (v) controle van temperatuurstratificatie.

Mondstukken voor het beschermen van de gietstroom tegen heroxidatie tussen pollepel en verdeelbak, verdeelbak en mal, worden tegenwoordig bijna op alle continugietmachines gebruikt, althans bij het gieten van hoogwaardig staal. Ze bevinden zich langs de bodem voor de distributie van vloeibaar staal naar de vormen. Zowel door een stop bestuurde spuitmonden als schuifpoorten van verschillende uitvoeringen worden gebruikt om de staalstroom van de pollepel naar de verdeelbak en van de verdeelbak naar de mal te regelen. Het vrije oppervlak van het vloeibare staal in verdeelbak wordt normaal gesproken bedekt met verdeelbakflux om reoxidatie en warmteverliezen van het vloeibare staal te voorkomen.

De afvoersnelheid van vloeibaar staal wordt geregeld door de boring van het mondstuk en de ferrostatische druk (hoogte van vloeibaar staal in de verdeelbak) boven het mondstuk. Verschillende boringen worden geselecteerd afhankelijk van de sectiegrootte die wordt gegoten en de benodigde gietsnelheid. Stopstanggestuurde spuitmonden worden gebruikt voor het gieten van platen en grote secties wanneer aluminium gedode staalsoorten worden geproduceerd. Bij deze toepassing wordt de afvoersnelheid van vloeibaar staal door het mondstuk handmatig of automatisch geregeld door de stopkop ten opzichte van de mondstukopening in te stellen. Eerdere overmaatse mondstukken werden gebruikt voor het gieten van met aluminium gedode staalsoorten vanwege de opbouw van aluminiumoxide, zodat de kop van de stop omhoog kan worden gebracht om te compenseren voor een vermindering van de stroomsnelheid.

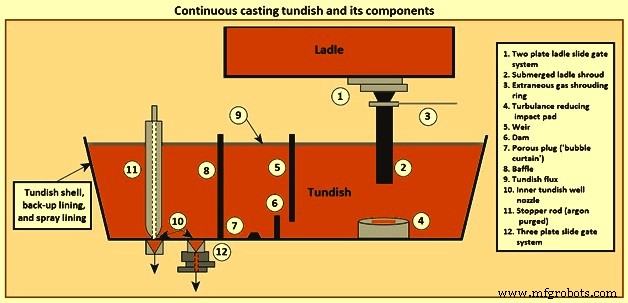

Recente ontwikkelingen in desoxidatiepraktijken samen met het gebruik van argon dat door de stopkop en mondstukeenheden borrelt, hebben het probleem van de opbouw van aluminiumoxide geminimaliseerd. Een andere ontwikkeling bij het regelen van de stroom van vloeibaar staal uit de verdeelbak is de toepassing van schuifpoortsystemen die vergelijkbaar zijn met die welke op gietlepels worden gebruikt. Het schuifpoortsysteem voor de verdeelbak bestaat normaal gesproken uit drie platen en kan ook de mogelijkheid bieden om tijdens het gieten van mondstuk te wisselen en de maat van het mondstuk te wijzigen. Fig 1 toont een verdeelbak in een continugietmachine samen met zijn componenten..

Fig 1 Continugiettrechter en zijn componenten

Tundishes worden normaal gesproken voorverwarmd vóór het gieten om warmteverliezen van het vloeibare staal tijdens de beginfasen van het gieten tot een minimum te beperken en zo metaalstolling te voorkomen, vooral in de kritische mondstukgebieden. Tundish-afdekkingen worden ook gebruikt om stralingswarmteverliezen tijdens het gieten te verminderen.

Tundish auto wordt gebruikt voor de overdracht van een trechter. Het is een zelfrijdende wagen die een trechter vervoert. Elke verdeelbak wordt door een verwarmingsapparaat in een standby-positie tot een hoge temperatuur verwarmd en wordt onmiddellijk voordat het gieten begint door de verdeelwagen naar het gietstation getransporteerd. Naast de rijfunctie omvat de verdeelwagen een heffunctie voor het inbrengen van een dompelmondstuk dat aan de onderkant van elke verdeelbak in een mal is aangebracht, een centreerfunctie voor het aanpassen van de positie van het verzonken mondstuk en een automatische functie voor het regelen van het niveau van vloeibaar staal om het vloeibare staal op een constant niveau te houden om onzuiverheden door flotatie te scheiden. De afmeting van de verdeelwagen neemt normaal gesproken toe naarmate het aantal strengen toeneemt, en de interferentie met aangrenzende apparaten wordt strakker. Daarom is het nodig om een mechanisme te hebben dat slank is in termen van structuurdynamiek.

Tundish-wagen is normaal gesproken van een half hangend ontwerp en is gemonteerd op het hoofdwerkplatform. Het wordt normaal gesproken hydraulisch aangedreven en wordt gebruikt om de verdeelbak te ondersteunen en te transporteren voor gieten of verwarmen. Een van de belangrijke apparaten van de automatische niveauregeling van vloeibaar staal is een weegapparaat, dat nodig is om het gewicht van het vloeibare staal in elke verdeelbak met hoge nauwkeurigheid te meten, terwijl het gewicht van tijd tot tijd verandert. Tundish-wagen bevat het weegmechanisme voor de gewichtsmeting, zodat het gewicht van vloeibaar staal continu kan worden gecontroleerd.

Zowel vanuit het perspectief van zowel stationaire als niet-stationaire toestand moet de verdeelbak zorgen voor (i) voldoende volume om de uitwisseling van pollepels te overbruggen, (ii) een geschikte werkdiepte, (iii) uniforme stroomverdeling over alle strengen, (iv) optimale verblijftijd voor inclusieflotatie, (v) een stil oppervlak, (vi) thermische en chemische isolatie, inclusief geschikte vuurvaste materialen, en (vii) laag drainagegewicht om de opbrengst te optimaliseren.

Tundish als een metallurgisch reactorvat

Er is een constante vraag naar staal met verbeterde eigenschappen, zoals verhoogde sterkte, vervormbaarheid, duurzaamheid en corrosieweerstand, wat nodig is voor een grote verscheidenheid aan toepassingen. Er is ook de wens om het staalproductieproces energie- en kostenefficiënter te maken en om milieuproblemen aan te pakken. Deze problemen hebben de evolutie van de verdeelbak tot een metallurgische reactor bevorderd, met als functie het uitvoeren van de laatste controle over de eigenschappen van de smelt vóór het gieten om een definitief staalproduct te verkrijgen met de gewenste mechanische eigenschappen.

Aangezien de verdeelbak de laatste fase is in het staalproductieproces vóór het gieten, biedt het ook de laatste mogelijkheid voor de controle van de samenstelling van het vloeibare staal. De belangrijkste vorm van controle over de samenstelling in de verdeelbak is door het aantal en de grootte van niet-metalen insluitsels in het vloeibare staal te beperken wanneer het gieten plaatsvindt.

Tijdens de overdracht van vloeibaar staal door de verdeelbak, interageert vloeibaar staal met de vuurvaste materialen, slakken en de atmosfeer. Met een voortdurende nadruk op de kwaliteit van staal, wordt het nu steeds duidelijker dat de verdeelbak een veel belangrijkere functie heeft als continue metallurgische reactor dan oorspronkelijk werd gedacht. Daarom is het juiste ontwerp en de juiste werking van een verdeelbak belangrijk voor het leveren van staal met een strikte samenstelling en kwaliteit. Een moderne verdeelbak is ontworpen om maximale mogelijkheden te bieden voor het uitvoeren van verschillende metallurgische bewerkingen zoals inclusiescheiding, flotatie, legering, inclusiemodificatie door calciumbehandeling, oververhittingscontrole, thermische en samenstellingshomogenisatie, wat leidt tot de ontwikkeling van een apart gebied van secundaire raffinage van staal, ook wel 'tundish metallurgie' genoemd.

In de loop der jaren zijn er dramatische veranderingen geweest in de continugiettrechter. Vanuit een louter reservoir en distributievat wordt de verdeelbak tegenwoordig gezien als een stalen raffinagevat. Tundish vervult tegenwoordig ook bepaalde metallurgische functies zoals het met een gecontroleerde snelheid van het vloeibare staal naar de mal voeren en thermische en chemische homogenisatie enz. Het richt zich ook op de continue verbetering van veel kwaliteitsgerelateerde parameters zoals vloeistofdynamica, thermische isolatie, inclusie flotatie en verwijdering, en waterstofopname enz.

De verdeelbak voor continugieten heeft verschillende rollen, waaronder (i) een kritische schakel in de kwaliteitsketen van staalproductie, (ii) een continue raffinaderij en (iii) een zender van metallurgische signalen. De kern van het proces blijft dat een ongecontroleerde verdeelbak een vervuiler wordt in plaats van een raffinaderij. Het valt niet te ontkennen dat de verdeelbak net zo goed deel uitmaakt van schone staalpraktijken als de pollepel ervoor en de mal erna. Als de kwaliteit die in het staal is ingebouwd in de primaire en secundaire staalproductieprocessen verloren gaat in de verdeelbak, hangt het vermogen om een kwaliteitsproduct te produceren dat voldoet aan de beoogde toepassing volledig af van herstel in de mal. Dit is een veel moeilijkere taak, gezien de beperkte tijd dat het staal in de mal blijft, wat een eindig vermogen biedt om het staal in de laatste fase voorafgaand aan volledige stolling te reinigen.

Het bovenoppervlak van de verdeelbak moet worden beschermd tegen de atmosfeer. In de meeste continugietmachines wordt dit bereikt door het toevoegen van een trechterstroomlaag. De trechterfluxlaag creëert een oppervlakteslak. Naast de noodzaak van insluitingsabsorptie, zijn de belangrijkste functies van de trechterslaklaag thermische isolatie, chemische isolatie en buffering van gietlepelslakken. Deklagen van Tundish-slakken kunnen complexe chemische mengsels van meerdere componenten zijn, zoals basische vloeimiddelen (verhouding kalk/silica groter dan 2), of zo eenvoudig als zuivere chemische isolerende zure slakken, zoals as van verbrande rijstschil of diatomeeënaarde, die beide in wezen bestaan uit silica.

De verdeelbak wordt gezien als een verontreiniging van vloeibaar staal. De belangrijkste oorzaken van de vorming van insluitingen en verontreiniging van het vloeibare staal zijn onder meer deoxidatieproducten, erosieproducten van de bekleding van stalen gietlepels, meesleuren van pollepelslakken die van de gietpan worden meegevoerd, meeslepen van verdeelslak door de overmatige fluctuatie, vooral in de inlaatzone, heroxidatie van het staal door de lucht in een verdeelbak, precipitatie van insluitsels bij lagere temperatuur zoals TiO2-insluitingen, erosie van de verdeelbakbekleding en emulgering van verschillende slakken in het vloeibare staal. Aanzienlijke verontreiniging treedt normaal gesproken op tijdens voorbijgaande perioden van het opeenvolgende gieten, d.w.z. tijdens het wisselen van de pollepel bij de overgang van twee hitten.

De verontreinigingen of insluitsels moeten tijdens de stroom door de verdeelbak uit het vloeibare staal worden gedreven voordat het vloeibare staal in de mal van de gietmachine wordt gevoerd. Insluitingen kunnen worden verwijderd door de mechanismen die omvatten (i) stijgend drijfvermogen en absorptie naar de bovenste slak, (ii) vloeistofstroomtransport, (iii) argongasbelflotatie, (iv) insluitingsgroei door botsing en 'Ostwald-Ripening and floatation ' en (v) insluitingsabsorptie op vuurvaste bekledingen. De uiteindelijke opnamebestemming omvat de topslak, de voering (veilige verwijdering) en mal (mogelijke defecten in het gegoten product indien niet verwijderd in de mal).

Het aantal en de grootte van insluitsels in de smelt die de verdeelbak verlaat, worden verminderd door de vorming en groei van insluitsels in de verdeelbak te voorkomen, evenals door insluitsels te verwijderen die worden overgedragen van de gietpan naar de verdeelbak. Het is daarom ook van cruciaal belang dat de juiste werkwijzen worden gevolgd tijdens het gebruik van de pollepel om de hoeveelheid insluitsels in het vloeibare staal dat naar de verdeelbak wordt geleverd te verminderen.

Een andere belangrijke functie van de verdeelbak is het regelen van de temperatuur van het vloeibare staal dat aan het continugietproces wordt geleverd. Aangezien het gieten van het vloeibare staal uit de pollepel tot een uur kan duren, verandert de temperatuur van de inlaatstroom met de tijd. In combinatie met de warmteverliezen in de verdeelbak zelf, kan dus worden verwacht dat de temperatuur van het vloeibare staal dat wordt gegoten, fluctueert tijdens een gietvolgorde. De temperatuur van het vloeibare staal heeft echter invloed op de kwaliteit en eigenschappen van het product, de werking van de gietmachine en de slijtage van vuurvaste materialen. Het is daarom gewenst om fluctuaties te beperken en de temperatuur zo dicht mogelijk bij de optimale waarde te houden. Omdat de verdeelbak als buffertank werkt, kunnen schommelingen in de temperatuur van het vloeibare staal dat aan de gietmachine wordt geleverd aanzienlijk worden verminderd als de menging in de verdeelbak voldoende is.

Er zijn verschillende studies uitgevoerd op de verdeelbakken om de voordelen van de beschikbare verblijftijd voor de flotatie en assimilatie van reactieproducten van het vloeibare staal in de slakkenfase te maximaliseren. De reactieproducten kunnen de producten zijn van deoxidatie, heroxidatie, precipitatie, emulgering en/of meesleuren van vuurvaste componenten in het vloeibare staal, en omvatten dus zowel inheemse als exogene insluitsels. Op basis van een gedegen keuze van het ontwerp van de verdeelbak, moet de werking van een verdeelbak worden afgestemd op (i) het bevorderen van insluitingsflotatie door de verblijftijd te maximaliseren, (ii) om te zorgen voor insluitingsassimilatie door een ingesloten en niet-corrosieve slak, (iii) om thermische en chemische verliezen van het vloeibare staal te verminderen, (iv) om kortsluiting en dode gebieden te minimaliseren, en (v) om de operator een optimaal ontwerp te bieden voor kwaliteit en opbrengst.

De stroming door een verdeelbak is een hydrodynamisch fenomeen. Het omvat de turbulente vloeistofstroom in één fase, vloeistofstroom in meerdere fasen als het gas wordt geïnjecteerd vanuit de mantel van de pollepel, distributie van verblijftijd, groei van inclusie met zijn beweging en verwijdering, mengen en gradatieovergang, transport van thermische energie en vorming van vortexen aan het begin en het einde van de casting. Het doel van vloeistofstroomoptimalisatie in de verdeelbak is om het beste stroompatroon te bereiken om insluitsels uit het vloeibare staal te verwijderen. Stroomoptimalisatie in de verdeelbak kan worden bereikt door de vorm van de verdeelbak en door apparaten voor stroomregeling zoals turbulentieremmers, impactpads, schotten, stuwen en dammen. Een verdeelbak moet zo worden ontworpen dat een optimale stroming en dus een hogere reinheid wordt gerealiseerd door te zorgen voor (i) een hoge gemiddelde verblijftijd, (ii) kleine ernstige turbulentie, dode en kortsluitingsvolumes, (iii) een groot volume laminaire stroming regio, (iv) geforceerde coagulatie in geschikte turbulente zones en drijven van insluitsels, geassimileerd door dekslak en (v) vermijden van 'open (rode) ogen' waardoor een onbedekt oppervlak van vloeibaar staal ontstaat tegen luchtabsorptie.

De basis voor het vinden van de oplossingen voor de trechtermetallurgie-uitdagingen, er zijn enkele basisvereisten. Deze vereisten omvatten (i) het gebruik van een verdeelbak die geschikt is voor de tempo- en overgangsvereisten van de winkel, (ii) heats moeten op tijd worden verzonden met vloeibaar staal op de juiste temperatuur en op de juiste manier worden schoongemaakt, (iii) maximalisering van de pollepelvrije open prestatie , (iv) opening van de hitte ondergedompeld en volledig omhuld, (v) gebruik van de automatische pollepelslakdetectie en -afsluiting om gemakkelijk reduceerbare oxiden in slakken, voeringen en vuurvaste materialen te vermijden, (vi) ontwerpen van de slakken om aan de toepassing te voldoen eisen, (vii) ervoor zorgen dat de overslagsystemen niet lekken of luchtaanzuigen, (viii) het ontwerpen van de verdeelinrichtingen voor stroomregeling (inclusief stootkussens) om de flotatie te maximaliseren en overgangen te minimaliseren, (ix) het maximaal laten lopen van de verdeelbak volume tijdens stationaire operaties, (x) gebruik van de technologieën zoals spoelen met inert gas om tijdelijke effecten te minimaliseren, (xi) continue bewaking van de temperatuur, indien mogelijk, (xii) vermijden van hoge temperaturen re swings om een stabiele trechterstroom te behouden, (xiii) het begrijpen en oplossen van de grondoorzaken van de verstoppingsproblemen, en, (xiv) het maximaliseren van de opbrengst en productiviteit zonder de veiligheid van mensen en de mal in gevaar te brengen.

Tundish vuurvaste voering

Tundish voering is een ander belangrijk onderdeel van het metallurgische systeem. De voering moet inert zijn en niet bijdragen aan exogene insluitsels in het staal. Vuurvaste materialen van Tundish kunnen worden onderverdeeld in twee categorieën, namelijk (i) vuurvaste materialen voor de voering en (ii) apparaten voor stroomregeling.

Verschillende vuurvaste materialen die met trechter worden geassocieerd, omvatten trechterbekledingsmaterialen (zowel permanente als werkende voering), dammen en stuwen, impactpad, stroomregelsysteem (monoblokstop of schuifpoort), gietstroombescherming tussen trechter en schimmel (mantel of ondergedompeld invoermondstuk ), verdeeltrechtermondstuk en zitblok. Dammen en stuwen zijn gemaakt van magnesietplaten of aluminiumoxidestenen. Vloeibaar staal van trechter tot mal wordt toegevoerd door een mondstuk ondergedompeld in het vloeibare staal in de mal. Ondergedompelde invoersproeiers moeten bestand zijn tegen corrosie en spatten. Verstopping van de spuitmond is ook belangrijk. Gewoonlijk wordt een isostatisch geperst ondergedompeld invoermondstuk met aluminiumoxide-grafiet-gesmolten silica gebruikt.

De vuurvaste materialen in de verdeelbak zijn nodig voor een ononderbroken, veilige en natuurlijk winstgevende kwaliteitsproductie in het gietproces. De vuurvaste materialen zijn opofferend van aard en hebben een meetbare impact op de kosten en de kwaliteit van het staalproductieproces en moeten daarom worden gecontroleerd. Door de stroming en energie van het staal in de verdeelbak te benutten, helpen de vuurvaste materialen om de verdeelbak in een continu raffinagevat te veranderen, zowel door hun fysieke aanwezigheid als door gecontroleerde chemische reacties.

Het bekledingsmateriaal van de verdeelbak heeft een directe invloed op de kwaliteit van het vloeibare staal, omdat het zich dicht bij het stollingsstadium bevindt. De werkvoering van de verdeelbak blijft in contact met staal en erosie wordt geïnitieerd op het grensvlak tussen vloeibaar staal en lucht met fluctuatie van het niveau van vloeibaar staal in de verdeelbak. Verschillende metaaloxiden die aanwezig zijn in het vloeibare staal zijn de primaire eroderende middelen voor de vuurvaste bekleding van de verdeelbak.

De vuurvaste bekleding van een verdeelbak heeft een bepaalde levensduur, afhankelijk van de eigenschappen van de bekleding en de soorten verdeelbakslakken. Chemische reactie tussen de vuurvaste bekledingslaag en de verdeelbakslak is erg belangrijk, vooral in het geval dat er een hoge opeenvolging wordt gegoten.

Het is gewenst dat de vuurvaste materialen van de verdeelbak een aantal verschillende functies vervullen, waaronder weerstand tegen vloeibaar staal (hoge solidustemperatuur), weerstand tegen verdeelbakslak, lage warmtegeleiding (goede thermische isolatie-eigenschappen), goede stabiliteit (geen erosie van vuurvast materiaal tijdens het gieten) , hoge weerstand tegen thermische schokken, chemische inertie, moet na gebruik wegwerpbaar zijn en redelijk in prijs. Andere vuurvaste materialen van de verdeelbak moeten een laag zuurstofpotentieel hebben, een goede mechanische weerstand, gemakkelijk verwijderen en een lage waterstofopname door staal.

Of vuurvaste materialen al dan niet direct in de verdeelbak in contact komen met staal, een verkeerde keuze of toepassing van deze materialen kan desastreuze gevolgen hebben en de veiligheid van het bedienend personeel aantasten. De belangrijkste bescherming tegen de mogelijkheid van staalpenetratie en eventuele uitbraak in de verdeelbak is niet alleen het selecteren van materialen met de juiste isolatie, hittebestendigheid en erosiebestendige eigenschappen, maar ook het vermijden van rechte verbindingen. Trappen in de vuurvaste materialen bieden staal de mogelijkheid om te bevriezen, voor het geval het binnendringt, waarbij het staal met de schedel een zekere mate van retentie van de bovenliggende vloeistof biedt.

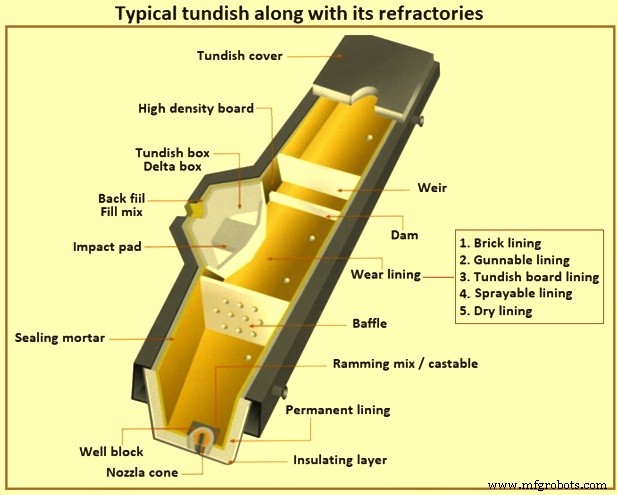

De vuurvaste materialen die in de verdeelbak worden gebruikt, moeten een hoge stabiliteit en speciale eigenschappen hebben. Tundish is een van de belangrijkste toepassingsgebieden van vuurvaste materialen en is dus ook een van de grootste 'kostenbeheersingscentra' in het continugietproces. Verschillende vuurvaste materialen die met trechter worden geassocieerd, zijn trechterbekledingsmaterialen (permanente en werkende bekleding), dammen en stuwen, impactpad, stroomregelsysteem (monoblokstopper of trechterschuif), gietstroombescherming tussen trechter en schimmel (shroud of ondergedompeld invoermondstuk) , verdeeltrechtermondstuk en zitblok. Voor trechtervoering zijn er een aantal verschillende voeringpraktijken. Fig 2 toont een typische trechter samen met zijn vuurvaste materialen.

Fig 2 Typische verdeelbak samen met zijn vuurvaste materialen

De verschillende praktijken van vuurvaste trechterbekleding kunnen worden onderverdeeld in vijf hoofdtypen, namelijk (i) baksteenbekleding, (ii) beschietbare bekleding, (iii) bekleding van verdeelplaten, (iv) spuitbare bekleding en (v) droge bekleding.

Baksteenbekleding - Het concept van vuurvaste baksteenbekleding werd aanvankelijk gebruikt voor trechterbekleding toen het continugieten in 1950 werd geïntroduceerd. Deze voeringen waren van hoge aluminiumoxide-stenen en waren in wezen een uitbreiding van vuurvaste praktijken op de gietpan. Er waren een aantal problemen verbonden aan dit type voering, wat leidde tot de ontwikkeling van alternatieve voeringpraktijken.

Gewapende voering – Gunnable-bekledingen zijn commercieel gestart in Japan om enkele van de problemen in verband met de bakstenen bekleding op te lossen. Aanvankelijk waren deze op basis van aluminiumsilicaat en later omgezet in op magnesiet gebaseerd of basistype om te helpen bij de metallurgische praktijk. Deze voering zorgde voor een monolithische gewrichtsvrije structuur en een relatief verbeterde verwijdering, maar er werd weinig gewonnen op het gebied van voorverwarmtijden of warmteverliezen vanwege de relatief hoge dichtheid van de gespoten voeringen. Er was nog steeds een neiging van de voeringen om te barsten en af te spatten tijdens snel voorverwarmen. Dit belette ook het gebruik van gunned voeringen voor koude start-oefeningen.

Tundish board voering – Halverwege de jaren 70 werd een nieuw type trechterbekleding geïntroduceerd. Deze voering bestond uit plaatsystemen met een lage dichtheid, sterk isolerende, wegwerpbare, voorgevormde en voorgeharde vuurvaste platen. Eenvoudig verwijderen, geen investering in apparatuur en de lage kosten van silica-variëteit droegen ook bij aan de op hol geslagen populariteit bij veel staalproducenten. Aanvankelijk werden op silica gebaseerde platen gebruikt die alleen 'koude start'-oefeningen mogelijk maakten. Op magnesiet gebaseerde platen werden halverwege de jaren tachtig geïntroduceerd om te voldoen aan de eis van voorverwarmbaarheid, d.w.z. een 'hot start'-praktijk voor overwegingen met een laag waterstofgehalte bij de vervaardiging van staal van hoge gelegeerde kwaliteit. De arbeidsintensiviteit, de aanwezigheid van voegen en zandrug, en breuken enz. bleven echter inherente handicaps van het plaatvoeringsysteem. Het voeringsysteem voor karton is echter populair op plaatsen waar de arbeidskosten laag zijn en toepassingstechnologieën niet direct beschikbaar zijn.

Spuitbare voering – De ontwikkeling van spuitbare bekleding heeft plaatsgevonden om moeilijkheden die met andere bekledingspraktijken samenhangen te overwinnen en om een duwtje in de rug te geven in de richting van de automatisering van het verdeelbakbekledingssysteem. In dit spuitbare bekledingssysteem kan dikke drijfmest na doormenging worden getransporteerd en uiteindelijk na 'vernevelen' met perslucht op de verdeelbak worden gedeponeerd. Het eerste gerobotiseerde applicatiesysteem werd in 1982 in gebruik genomen en begon vanaf de tweede helft van de jaren tachtig op grote schaal te worden gebruikt vanwege de aanzienlijke voordelen van een lagere geplaatste dichtheid en betere controle van de voeringdikte dan bij gunned voeringen. Het was niet langer nodig om het droge poeder na fluïdisatie over te brengen (zoals vereist bij het schieten). Hierdoor konden vezels en andere chemicaliën aan de massa worden toegevoegd en werd homogeen mengen en neerslaan een feit. De voering kan worden voorverwarmd en het gietstuk kan in een 'hot start'-modus worden genomen, of kan worden afgekoeld tot kamertemperatuur en als een 'koude start'-trechter worden genomen. Tijdens het uitharden moet de spuitbare voering worden gecontroleerd om de integriteit van de voering te garanderen en dit vereist dat de permanente voering van de verdeelbak idealiter lager is dan 100 ° C voor een bevredigende plaatsing. Natte processen zoals spuitbare voering met tot 30 gewichtsprocent watertoevoeging en de aanwezigheid van slangen en gemorste vloeistoffen kunnen operationele gezondheids- en veiligheidsproblemen veroorzaken in de staalfabriek. Zelfs toen was dit spuitvoeringsysteem in staat om met succes veel van de voordelen van board en gunning te combineren, terwijl de nadelen zoals voegen, zandrug, terugslagverliezen, stofproblemen en slechte isolatie, enz. werden geëlimineerd.

Droge voering – Droge bekledingen voor verdeelbak werden waarschijnlijk in 1986 in Europa geïntroduceerd. Het systeem verschilt van alle eerdere processen in die zin dat het wordt toegepast in een droge poedervorm en dat er geen water toegevoegd hoeft te worden om de verdeelbak te vormen. Normaal gesproken maakt het gebruik van een harsachtige binding (bindmiddel / katalysatorreactie) die wordt geactiveerd door relatief lage hoeveelheden warmte (ongeveer 160 ° C). Trilling kan al dan niet vereist zijn, afhankelijk van het product dat wordt gebruikt, maar het is essentieel om een vormer te gebruiken en het droge poeder wordt in de opening tussen de permanente bekleding van de verdeelbak en de eerstgenoemde gevoerd. De hete lucht wordt ingeleid met een temperatuur van ongeveer 400 ° C en de verwarmingscyclus duurt ongeveer 45 minuten met nog eens 30 minuten voor koeling. Zo kan er veel tijd worden bespaard. Aan de negatieve kant heeft het droge systeem een lagere isolatie vanwege de hogere dichtheid.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Continu gietvorm poeders

- Basisprincipes van continu gieten van staal

- De rol van schimmel bij het continu gieten van staal

- Stalen gietlepel en zijn vuurvaste voering

- Precisie-engineering en zijn rol in de productie

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen

- Werkingsprincipe van het spuitgietproces en zijn toepassingen: