Belangrijkste kenmerken van een moderne hoogoven met hoge capaciteit

Belangrijkste kenmerken van een moderne hoogoven met hoge capaciteit

De prestaties van een geïntegreerde staalfabriek zijn sterk afhankelijk van de prestaties van de ijzerproductie-eenheden. In geïntegreerde staalfabrieken is de productie van ruwijzer (HM) in een hoogoven (BF) wereldwijd een voorkeursroute voor de ijzerproductie. De specifieke kosten van staalproductie zijn sterk afhankelijk van de specifieke kosten van HM in de BF. Daarom is BF een zeer belangrijke eenheid van een staalfabriek.

Moderne BF is een BF met een hoge capaciteit en een groot nuttig volume. Het heeft veel geavanceerde technologische functies. Vanwege de geavanceerde technologische functies heeft het een langere levensduur van de campagne en betere productie-indexen. Het heeft een grotere indirecte reductiezone en een kleiner specifiek oppervlak, wat gunstig is voor het verbeteren van de efficiëntie van het gasgebruik, het verminderen van warmteverlies en het verlagen van de brandstofsnelheid. Het cokesgehalte, het kolenverbruik en het brandstofverbruik van de moderne BF met hoge capaciteit is meestal laag omdat deze een geïntegreerde technologie heeft voor een koolstofarme werking.

Moderne BF met hoge capaciteit heeft een hogere productiviteit, bepaald als tonnen ruwijzer (tHM) productie per kubieke meter nuttig volume per dag en een lager specifiek brandstofverbruik. Daarom heeft het lagere specifieke kosten van HM-productie en lagere investeringen per ton HM-capaciteit. Dit komt doordat de moderne BF met hoge capaciteit verschillende moderne geavanceerde technologieën gebruikt en eigenschappen heeft om de kwaliteit van de grondstoffen die in de BF worden geladen te garanderen, een soepelere werking van de BF en een beter gebruik van de thermische en chemische energie van het gas om het brandstofverbruik te verminderen. tarief.

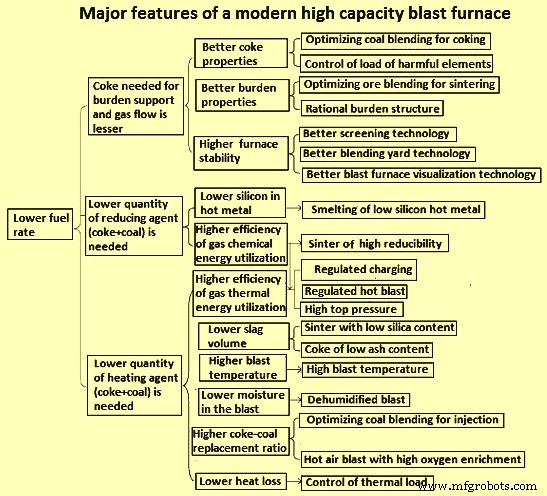

De moderne BF met hoge capaciteit bevat veel geavanceerde technologieën. Deze technologieën omvatten technologieën voor de voorbereiding van grondstoffen en de technologieën die verband houden met de verbetering van de gebruiksefficiëntie van BF-gas. Bovendien hebben de moderne ovens met hoge capaciteit veel geavanceerde functies. De belangrijkste geavanceerde technologieën en de kenmerken van een moderne BF met hoge capaciteit worden getoond in Fig. 1 en daarna beschreven.

Fig 1 Belangrijke geavanceerde technologieën en de kenmerken van een moderne hoogoven met hoge capaciteit

Technologieën voor de voorbereiding van grondstoffen

De belangrijkste technologieën voor de voorbereiding van grondstoffen zijn (i) het gebruik van sinter met een laag silicagehalte en een hoge reduceerbaarheid, (ii) het optimaliseren van het mengen van kolen voor het vercooksen van kolen, (iii) het mengen van technologie voor grondstoffen, (iv) het beheersen van de belasting van schadelijke elementen , (v) zeeftechnologie van grondstoffen, (vi) gebruik van kleinere sinter, (vii) gebruik van notencokes en (viii) injectie van stof van cokes voor droog blussen.

Gebruik van sinter met laag silicagehalte en hoge reduceerbaarheid – Sinter met een laag silicagehalte heeft een hoog ijzergehalte (Fe) en vermindert daarom het slakvolume in de BF. Het heeft verbeterde metallurgische eigenschappen, met name de verzachtende eigenschappen en het gebruik ervan in de BF verschuift de positie van de cohesieve zone naar beneden en vermindert zo de dikte van de cohesieve zone, bevordert de indirecte reductie en verbetert de permeabiliteit van de lastkolom. Statistisch gezien moet het silicagehalte van de sinter ongeveer 5 tot 5,5% zijn. De specifieke technologieën voor de productie van sinter met een laag silicagehalte en een hoge reduceerbaarheid omvatten de volgende.

Verhoging van de basiciteit van de sinter is nodig tot het gewenste niveau. Aangezien de hoeveelheid bindingsfase wordt verminderd als gevolg van de vermindering van het silicagehalte, moet de binaire basiciteit van sinter op de juiste manier worden verhoogd om het CaO-gehalte (calciumoxide) te verhogen, waardoor het gehalte aan calciumferriet wordt verhoogd, wat gunstig is om te behouden benodigde hoeveelheid bindingsfase en om de reduceerbaarheid van de sinter te verbeteren.

Verbetering van de verhouding van de fijne deeltjes en microfijne deeltjes van de materialen in het sintermengsel heeft een gewenst effect op de bindingsfase. De bindingsfase vindt zijn oorsprong in kleine deeltjes, die de reactie in de vaste fase en de vorming van een vloeibare sinterfase kunnen bevorderen.

Het type en de kenmerken van ijzererts hebben een belangrijke invloed op de vorming van calciumferriet en de compactheid van het sintermengsel. Op basis van de waarden van de sintereigenschappen van ijzererts, kan de geschikte sinterfase worden gevormd door geschikte selecties van de soorten ijzererts, die kunnen voldoen aan de eis van de hoeveelheid bindingsfase voor het produceren van sinter met een laag silicagehalte, terwijl wordt voldaan aan de eis van hoge reduceerbaarheid sinter.

Het verhogen van het sinterbed in de sintermachine heeft veel voordelen. Het heeft een zelfregeneratief effect van het sinterbed en vermindert zo het verbruik van vaste brandstof en het totale warmteverbruik. Dus het sinteren bij hoge temperatuur daalt, de oxiderende atmosfeer wordt versterkt, het FeO-gehalte van de sinter wordt verlaagd, het calciumferrietgehalte wordt verhoogd en de reduceerbaarheid van de sinter wordt verbeterd. Dit is gunstig voor het verbeteren van de groottefractie van de sinter met een laag silicagehalte.

Optimalisatie van het mengen van kolen voor het cokesen van kolen – Moderne BF met hoge capaciteit heeft cokes van hogere kwaliteit nodig. Er zijn verschillende vereisten voor de kwaliteit van cokes die nodig is voor de moderne BF met hoge capaciteit. De vereisten van de cokes voor het behoud van de lastkolom in de klonterige zone en het behoud van de doorlaatbaarheid in het haardgebied zijn wezenlijk verschillend aangezien het volume van de BF hoog is. Met de toename van het BF-volume, is de diameter van de haard groter, wordt de ertsbatch groter, wordt de belasting van de cokes verhoogd, en daarom is cokes met een hogere koudesterkte nodig. De activiteit van moderne BF-haarden met hoge capaciteit heeft een grotere invloed op het rendement, de soepele werking, de injectie en het aftappen van poederkool, waardoor de hogere vereisten voor het verbeteren van de afbraak van de cokes in de BF en voor het waarborgen van de grootte van de cokes die nodig is vóór de tuyeres en in het dodemansgebied.

De toename van de injectiesnelheden van de poederkool heeft de verblijftijd van cokes in het BF drastisch verlengd. Daarom heeft het ook de chemische en fysische spanningen op cokes verhoogd. Met poederkoolinjectie (PCI) snelheden van 200 kg/tHM tot 250 kg/tHM is de verblijftijd van cokes twee keer zo lang in vergelijking met een geval zonder injectie van de poederkool. Een toename van de cokesporositeit en een afname van de sterkte in de lagere delen zijn waargenomen bij het verhogen van de PCI-snelheden. Daarom zijn de vereisten voor cokeskwaliteit aanzienlijk hoger in moderne BF met hoge capaciteit en hoge injectiesnelheden van poederkool.

Tegenwoordig worden voor het beheersen van de kosten van metallurgische cokes verschillende soorten kolen met verschillende nabije analyses en met verschillende cokesvormingseigenschappen gebruikt in een gemengde vorm voor de productie van de BF-cokes. In sommige installaties bevatten steenkoolmengsels zelfs een kleine hoeveelheid niet-cokeskool. Voor de productie van BF-cokes met de vereiste sterkte en thermische eigenschappen die nodig zijn voor de moderne BF met hoge capaciteit, zijn er vereisten waaraan moet worden voldaan voor de selectie van kolen voor het kolenmengsel en is er behoefte aan het uniform mengen van kolen voordat de cokesvorming van steenkoolmengsel.

Blendtechnologie voor grondstoffen – De fluctuaties in het Fe-gehalte van de ijzerlast en in de basiciteit van de slak veroorzaken een onstabiele werking van de BF en het verhoogt de cokessnelheid en verlaagt de output van de BF. Tegenwoordig is er met de moderne grote capaciteit BF een grondstofopslag gebouwd om de opslag-, meng- en bulkbehandelingsfuncties uit te voeren om de fluctuaties in de samenstelling van het erts, sinter of pellet te verminderen. Het vochtgehalte en de groottefractie van de grondstoffen die in de BF worden geladen, moeten ook worden gecontroleerd om aan de eis van de BF te voldoen. Ook worden de variëteiten en het aandeel van de grondstof aangepast aan de productie-eis van de BF. Ook is het hele proces van de grondstofvoorbereiding het aanpassen aan de veranderingen in de aanvoer van grondstoffen. Het hele proces is geautomatiseerd door gebruik te maken van het ertsintelligente model. Dit model programmeert het algemene plan voor het mengen van erts, dynamische toewijzing van grondstoffen aan doseertanks en intelligente regeling van de snijsnelheid van de constante voerwegers om een uniforme samenstelling van de ertslading die in de BF moet worden geladen te garanderen. De standaarddeviaties worden gecontroleerd in percentage silica op een niveau van plus/minus 0,125 % en in het percentage van totaal ijzer op een niveau van plus/minus 0,375 %.

Beheersing van de belasting van schadelijke elementen – De belasting van schadelijke elementen moet worden gecontroleerd, aangezien de ophoping van schadelijke elementen in de BF de vuurvaste bekleding beschadigt. Dit leidt op zijn beurt tot frequente schommelingen in de thermische belasting en resulteert in een onstabiele oven. De schadelijke elementen veroorzaken voornamelijk degradatie van cokes, vernietigen de dragende functie van cokes en resulteren in een hogere cokessnelheid. Onderzoeken uitgevoerd in een van de BF's met hoge capaciteit hebben aangetoond dat onder een alkalibelasting van ongeveer 4 kg/tHM en een zinkbelasting van ongeveer 280 g/tHM, de afbraaksnelheid van de cokesgrootte die zich op 0,5 m tot 2,5 m boven de blaas bevindt, ongeveer 70 bedraagt. %, wat betekent dat de cokes sterk afgebroken is. Daarom is speciale aandacht nodig bij BF met hoge capaciteit voor het beheersen van de alkalibelasting tot een niveau lager dan 2 kg/tHM en de zinkbelasting tot een niveau lager dan 150 g/tHM.

Screentechnologie van grondstoffen – BF heeft een verticaal bewegende kolom van grondstoffen die een goede permeabiliteit nodig heeft voor een goede werking van de oven. Vandaar dat het in rekening brengen van boetes moet worden gecontroleerd door de continue screening van de last en dit betekent dat een nauwkeurige controle op de screening van de lastmaterialen van de BF. Het materiaalaandeel van minder dan 5 mm in de BF-belasting mag niet groter zijn dan 5%. De vermindering van het laden van lastmaterialen met een grootte van minder dan 5 mm vermindert ook het stofgehalte van het bovenste BF-gas. Elke verlaging van de boetes met 1% in de BF verlaagt het cokesgehalte met ongeveer 0,5%.

Gebruik van kleiner formaat sinter – Gebruik van kleinere sinterafmetingen verhoogt de opbrengst van sinter en verlaagt de brandstofsnelheid in de sinterfabriek. Bovendien vermindert het gebruik van sinter van kleinere afmetingen ook de circulatiebelasting in de sinterfabriek. Normaal gesproken wordt sinter geladen in de moderne BF met hoge capaciteit in twee groottebereiken bestaande uit (i) groter dan 10 mm en (ii) in het bereik van 4 mm tot 10 mm. De fractie van 4 mm tot 10 mm wordt aan de periferie geladen voor een betere benuttingsefficiëntie van de sinter en verbetering van de gasproductie en verlaging van de brandstofsnelheid.

Gebruik van notencokes – Het groottebereik van notencokes is over het algemeen 10 mm tot 25 mm. Notencokes wordt normaal gesproken belast met de ertsbelasting in de BF. Het laden van notencokes in de BF verbetert het gebruik van energie bij de ijzerproductie. De praktijk van het laden van notencokes in BF met hoge capaciteit heeft aangetoond dat dit gunstig is voor de goede werking van de BF en een duidelijk effect heeft op het verlagen van de brandstofsnelheid.

Injectie van stof van droogdovende cokes – Bij het droog blussen van cokes ontstaat een aanzienlijke hoeveelheid cokesstof. Dit cokesstof heeft een aanzienlijk hogere calorische waarde (CV) dan de CV van steenkool die voor PCI wordt gebruikt. Ongeveer 8% van het droogblusstof van cokes kan worden toegevoegd aan de ruwe steenkool die voor PCI wordt gebruikt. Dit verbetert het vaste koolstofgehalte van de kolen die voor injectie worden gebruikt en resulteert in een verlaging van de brandstofsnelheid. Ongeveer 4-5 kg/tHM verbruik van cokesstof kan worden bereikt met geschikte aanpassingen in verpulverings- en injectieprocessen.

Verbetering van de gebruiksefficiëntie van BF-gas

BF is een continue reactor waar de belaste materialen met tussenpozen worden geladen in afwisselende lagen erts en cokes. Deze gelaagde structuur blijft behouden als de belastingsmaterialen door de oven dalen. Lastverdeling verwijst naar het bereiken van een juiste rangschikking van de lagen van verschillende materialen in de oven en voornamelijk naar de radiale verdeling (aangezien axiale symmetrie gewoonlijk gewenst is). De verschillende lastmaterialen die in de oven worden geladen, zijn zeer verschillend van elkaar. Erts is ongeveer vier keer zwaarder dan cokes en de deeltjesgrootte is 2 tot 4 keer kleiner, wat de gasdoorlaatbaarheid en verwarming van de geladen lagen beïnvloedt. Terwijl het reducerende gas van onderaf opstijgt, komt het in aanraking met de lastlagen die een zeer verschillende mate van doorlaatbaarheid hebben. Daarom is de radiale verdeling van erts en cokes een belangrijke factor die de gasstroomverdeling in de oven bepaalt.

Over het algemeen wordt de fractie erts van het totale volume of de totale massa gebruikt om de materiaalverdeling te kwantificeren. Het (radiale) gebied met hogere fractie erts resulteert in een lagere gasstroom. In sommige bedrijfspraktijken heeft een hogere gasstroom in het midden van de oven de voorkeur, omdat dit effectief is in het verminderen van discontinue beweging van de vaste last, wat resulteert in een soepelere BF-werking. Daarom worden partijen grote cokes, bekend als 'center-coke', of grotere sinter en klomperts, nabij het midden van de oven geladen om de gasdoorlaatbaarheid in de regio te verbeteren. BF met belloos laden is uitgerust om cokes rechtstreeks in het ovencentrum te laden. Een hogere gasstroom resulteert echter ook in hogere gastemperaturen omdat het gas niet genoeg tijd heeft voor warmtewisseling en de thermische stroomverhouding (gedefinieerd als de warmtecapaciteitsverhouding tussen belasting en gas) laag is.

De gebieden met een hogere gastemperatuur komen meestal overeen met een hoger cohesief zoneniveau. Daarom zijn de temperatuurmetingen van de bovenstaande lastsonde belangrijke indicatoren voor de lastverdeling in de oven. Naarmate de last in de oven daalt, wordt het erts verminderd en bij ongeveer 1200 ° C (afhankelijk van de kwaliteit van het erts) begint het zacht te worden en uiteindelijk smelt het rond 1350 ° C. Cokes daarentegen behoudt zijn vorm (behalve de hoeveelheid die wordt verbruikt door de oplossing-verliesreactie) totdat het het blaasmondniveau bereikt. Het halfgesmolten deel van de lading is extreem ondoordringbaar voor de gasstroom, dus het gas moet door meer permeabele gebieden, cokesspleten, stromen in de cohesieve zone waar het verandert in meer horizontale richting, totdat het de klonterige zone bereikt. Als de cokesspleten verstopt of niet doorlatend genoeg zijn, kunnen er onregelmatigheden in de oven optreden, zoals hangende of onregelmatige lastafdaling. De lastverdeling speelt een belangrijke rol bij het beïnvloeden van de grootte van cokesspleten in de cohesieve zone. Het beïnvloedt ook de dodemanszone van de formatie in de oven, evenals de slijtagesnelheid van de bekleding van de oven door de gasstroom en dus de warmteverliezen te regelen. De meeste BF-bedrijfspraktijken met hoge capaciteit zijn gericht op het groeiende gebrek aan hoogwaardige lastmaterialen en op de verbetering van de efficiëntie van de oven. Deze nieuwe praktijken vereisen een zeer nauwkeurige controle van de lastenverdeling die wordt uitgevoerd door nauwkeurige modellering en snelle berekeningen. Zo wordt simulatie van de lastverdeling een steeds belangrijkere noodzaak voor de goede werking van de oven. Bovendien verlagen hoge koleninjectiesnelheden door de tuyeres in BF's de cokessnelheden in de oven, zodat de dikte van de cokeslagen verder afneemt. Dit alles vereist een nauwkeurige regeling van de verdeling van de belastingsmaterialen om voldoende doorlaatbaarheid in de oven mogelijk te maken en een geschikte lokalisatie van de cokesspleten in de cohesieve zone.

In een BF vinden verschillende reacties plaats vanwege de tegenstroom van de lastmaterialen en de gassen. Daarom werkt de BF efficiënt wanneer er een soepele neerwaartse beweging is van de lastmaterialen en een evenwichtige verdeling van de gasstroom. Dit resulteert in een verbetering van de efficiëntie van het gasgebruik en een verlaging van het brandstofverbruik. Verbetering van de efficiëntie van het gasgebruik kan worden bereikt door het volledige gebruik van de thermische en chemische energieën van de gassen. Het gasverbruiksrendement van de moderne BF met hoge capaciteit is over het algemeen hoog en in veel van de BF's ligt deze boven de 50%. Het belangrijkste middel voor de verbetering van de efficiëntie van het gasgebruik en het smelten van de ijzerhoudende lastmaterialen in de BF wordt bereikt door de juiste verdeling van de last in de oven, die op zijn beurt de gasstroomverdeling aanpast.

Aanpassing in het bovenste deel van de BF – Het wordt bereikt door de controle van het laden van de lastmaterialen. Het laden van de lastmaterialen kan door middel van (i) centraal laden, (ii) perifeer laden, of (iii) gecontroleerd radiaal laden om een rationele gasstroomverdeling te bereiken. De controle van het laden van de lastmaterialen omvat (i) wijze van laden, (ii) gewicht van de partij, en (iii) het handhaven van het niveau van de voorraadlijn.

Voor de wijze van opladen zijn voorschriften nodig om de efficiëntie van het gasgebruik te verbeteren. De partij van het materiaal en de grootte en laadvolgorde bepalen de diepte van het materiaal in de oven. In het algemeen is er, wanneer de snelheid van de PCI toeneemt, een toename van de erts-tot-cokesverhouding als gevolg van de afname van het gewicht van de cokespartij, waardoor het cokesvenster in de oven kleiner wordt. Hierdoor neemt de erts/cokes-verhouding aan de grens van de klonterige zone toe, waardoor de gasstroomverdeling wordt beïnvloed, wat leidt tot een verslechtering van de permeabiliteit en een toename van het drukverschil. Daarom moet voor het aanpassen van de centrale gasstroom de centrale vulling van cokes worden vergroot en moet de diepte van het cokesvenster worden vergroot. Ook aan de periferie moet de lading correct worden aangepast, hetzij door de hoeveelheid cokes te verhogen, hetzij door de hoeveelheid erts te verlagen. Over het algemeen moet de centrale werking van de oven worden verbeterd en moet worden gezorgd voor beperking van de hoeveelheid erts die naar het centrum rolt, om obstructie van de centrale gasstroom, verslechtering van de goede werking en verhoging van de brandstofsnelheid te voorkomen . De centrale lading van de cokes en de diepte van het cokesvenster moeten worden bepaald volgens de toestand van de BF.

In de grote capaciteit BF verlengt de smeltperiode en is de afbraak van cokes ernstiger en daardoor neemt de gasstroom toe. Naarmate het dwarsdoorsnede-oppervlak groter wordt, neemt het volume van de dodemanszone toe en verslechtert de uniformiteit van de gasstroomverdeling. Daarom is er een vereiste om de centrale gasstroom te versterken en de hoogte van de omgekeerde 'V'-vormige samenhangende zone te vergroten om voldoende cokesvenster en een soepele gasstroom te garanderen. De modus van centrale cokeslading kan de centrale gasstroom verbeteren en stabiliseren, het oplossingsverlies van centrale cokes verminderen, de degradatie van cokes voorkomen, de hoogte van de cohesieve zone op geschikte wijze vergroten en zorgen voor een rationele gasstroomverdeling en een soepele werking van de oven. Daarom kan de BF met hoge capaciteit indien nodig de centrale cokeslaadmodus aannemen, maar moet er tegelijkertijd op worden gelet dat dit niet overdreven wordt gedaan.

De grootste voordelen van de gereguleerde manier van laden zijn de hogere efficiëntie van het gasgebruik en de lagere brandstofsnelheid, maar het vereist een hogere en uniforme kwaliteit van de ladingsmaterialen. Terwijl de grootste voordelen van de centrale cokesoplaadmodus zijn dat het de fluctuatie in de kwaliteit van de belaste materialen aanpast, maar met een groot nadeel van het verlagen van de efficiëntie van het gasgebruik, wat op zijn beurt resulteert in een hogere brandstofsnelheid.

Het gewicht van de ertspartij heeft een significante invloed op de lastverdeling bij de keel van de oven en heeft enige invloed op de gasstroomverdeling. Het batchgewicht heeft een ander regelbereik voor verschillende BF's. Met de toename van het BF-volume neemt het keeloppervlak toe en daarom moet het gewicht van de ertsbatch dienovereenkomstig worden verhoogd. Daarom moeten alle apparatuur aan de laadzijde van de BF worden ontworpen en gedimensioneerd om te passen bij het hogere ertsbatchgewicht. De grotere ertsbatch is gunstig voor de stabiliteit van de oven, verbetert de efficiëntie van het gasgebruik en verlaagt de brandstofsnelheid. Dus vanuit het oogpunt van het stabiliseren van de cokeslaag in de cohesieve zone en het verminderen van de verandering van de gasstroomverdeling, is de bovenste aanpassing in de BF om het cokesbatchgewicht te stabiliseren voor een geschikte cokesdiepte en dienovereenkomstig het ertsbatchgewicht te veranderen.

Het handhaven van het niveau van de voorraadlijn wordt uitgevoerd door de valhoogte van de last aan te passen om de positie van het neerleggen van de piek te veranderen, en in combinatie met de beginhoek van de goot. Met het verschillende voorraadleidingniveau is de lastverdeling aan de oppervlakte anders en dit heeft een grote invloed op de gasstroomverdeling. Het niveau van de voorraadlijn heeft een relatie met het profiel van de keel, het profiel van de bovenste schacht en de eigenschappen van de lastmaterialen. In de praktijk moet de controle van het voorraadlijnniveau worden gecombineerd met de belloze laadhoek van de stortkoker, en het initiële valpunt moet zich binnen 300 mm van de muur bevinden.

Aanpassing in het onderste deel van de BF – De afstelling in het onderste deel van de BF wordt uitgevoerd door de afstelling van de straalparameters om de verbrandingszone van de blaaspijp te regelen, wat een effect heeft op de initiële verdeling van de gasstroom in de oven. Het is van cruciaal belang voor het regelen van een soepele werking van de oven, een rationele distributie van de gasstroom en een verbetering van de efficiëntie van het gasgebruik. Een rationele initiële gasstroomverdeling kan worden bereikt door de aanpassing in het onderste deel van de BF. Dit wordt gedaan door de regeling van het straalvolume en de regeling van de kinetische energie van de heteluchtstoot.

De regeling van het ontploffingsvolume wordt gedaan om het bosh-gasvolume te beïnvloeden. Wanneer het bosh gasvolume klein is, met de toename van het ontploffingsvolume en de beweging in de BF verbetert, is er dus een afname van de brandstofsnelheid en de cokessnelheid. Nadat de beweging in de BF tot een bepaald niveau is bereikt, moet het bosh-gasvolume worden beperkt. Elke verdere toename van het ontploffingsvolume resulteert in een toename van de brandstofsnelheid en de cokessnelheid. Het is omdat de gasstroom wordt beïnvloed door de permeabiliteit van de lastkolom. Elke ontwikkeling van de perifere gasstroom of overmatige centrale gasstroom leidt tot een afname van het gasgebruiksrendement en een toename van de brandstofsnelheid. In de moderne BF met hoge capaciteit wordt het ontploffingsvolume op een redelijk niveau geregeld om een rationele gasdistributie te garanderen, de efficiëntie van het gasgebruik te verbeteren en de cokes- en brandstofsnelheid te verlagen.

De regeling van de kinetische energie van de heteluchtstoot wordt gedaan om een optimale of bijna optimale diepte van de loopbaan en een rationele initiële gasstroomverdeling te bereiken. De verbrandingszone van de blaasmond is op geschikte wijze afgesteld om de juiste windsnelheid en kinetische energie van de ontploffing te handhaven en om de invloed van een te hoge windsnelheid en kinetische energie van de ontploffing op de cokes in het kanaal te vermijden. Het doel in de moderne hoge capaciteit BF is het bereiken van een ontploffingskinetische energie op een niveau van ongeveer 14.000 kilogram meter/seconde (kg.m/s) tot 15.000 kg.m/s. Om dit niveau van kinetische energie te bereiken, is de eerste maatregel het handhaven van een redelijke windsnelheid (normaal in het bereik van 250 meter per seconde tot 270 meter per seconde). Als de hoeveelheid cokes in de lading hoog is, kan de windsnelheid hoger zijn en vice versa. De windsnelheid is echter onderhevig aan een plafond door een geschikte afstemming van het blaasvolume, de verbrandingszone van de blaaspijp, de explosietemperatuur en de topdruk binnen de redelijke grenzen voor het bereiken van goede productie-indexen.

Belangrijke kenmerken van een moderne BF met hoge capaciteit

Enkele van de belangrijke kenmerken van een moderne BF met hoge capaciteit worden hieronder beschreven.

Hoge ontploffingstemperatuur – De warmte die nodig is om het smeltproces in de BF uit te voeren, komt voornamelijk van de verbranding van de brandstof (cokes + steenkool) en fysieke warmte van heteluchtstoot. Over het algemeen is de fysieke warmte van de heteluchtstoot goed voor ongeveer 30 % van de totale warmtebehoefte in de BF. Hoe hoger de hoeveelheid fysieke warmte die wordt aangevoerd door de heteluchtstoot, des te lager is de benodigde warmte die nodig is voor de verbranding van de brandstof. Verbetering van de ontploffingstemperatuur verlaagt de brandstofsnelheid en heeft een besparing op de productiekosten van de HM. Dit komt omdat de fysieke hitte die wordt veroorzaakt door een hete explosie een deel van de brandstof kan vervangen. Met de toename van de explosietemperatuur kan ook de PCI-snelheid worden verbeterd. Een verhoging van de PCI-snelheid vervangt een deel van de coke en verlaagt dus de coke-snelheid.

In de afgelopen jaren heeft de technologie van straalkachels belangrijke ontwikkelingen doorgemaakt. De ontwikkeling van de kacheltechnologie gaat van interne verbranding naar externe verbranding en vervolgens naar bovenverbranding. Het stookgas dat normaal gesproken een menggas met een lage calorische waarde (CV) is, meestal bestaande uit BF-gas verrijkt met een deel van het hoge CV-gas (meestal cokesovengas) tot alleen BF-gas met gas-lucht dubbele voorverwarmingstechnologie die past bij de hoge ontploffingstemperatuur die ook jaar na jaar toeneemt. De ontploffingstemperatuur van sommige van de BF's met hoge capaciteit ligt in het bereik van 1250 ° C tot 1300 ° C.

Ontvochtigde explosie – De ontvochtigde explosie elimineert het warmteverlies dat nodig is voor de afbraak van het water in de hoogoven. Dit verhoogt op zijn beurt de vlamtemperatuur, bevordert een hogere PCI-snelheid en verlaagt zo de cokessnelheid. Normaal gesproken is er voor elke 1 g/Ncum vocht verwijderd in de heteluchtstoot een afname van de cokessnelheid in het bereik van 0,8 kg/tHM tot 1 kg/tHM. Om de thermische condities van de haard te handhaven, neemt voor elke 1 g/N cum vochtverwijdering de snelheid van PCI toe met 1,5 kg/tHM tot 2,0 kg/tHM.

Moderne BF's met hoge capaciteit werken met een hoge ontploffingstemperatuur en een lage ontploffingsvochtigheid, door de hoeveelheid PCI aan te passen om de oventemperatuur te regelen. In veel ovens wordt de ontploffingstemperatuur gestabiliseerd op 1230 ° C tot 1250 ° C, en het vocht in de ontploffing wordt gestabiliseerd op 10 g/N cum tot 15 g/N cum.

Hoge topdruk – Verbetering van de topdruk vermindert de gasstroomsnelheid, verlaagt het drukverlies in de last en bevordert een soepele werking van de BF. Bovendien vermindert de toename van de topdruk de hoeveelheid stof, verhoogt het de gebruiksefficiëntie van de cokes en kolen en verlaagt het de cokes- en brandstofsnelheid. Op dit moment is verbetering van de topdruk een onmisbaar middel geworden voor normale productie in een BF. De topdruk van moderne BF's met hoge capaciteit ligt normaal gesproken boven 2,75 kg/cm2.

Economische injectie van poederkool – Het doel van injectie van poederkool is om cokes te besparen en de kosten van de HM-productie te verlagen. Ondanks het prijsverschil tussen steenkool en cokes, verhoogt het brandstofverbruik als de vervangingsverhouding tussen steenkool en cokes tot een bepaald niveau daalt, en worden de economische voordelen van de injectie van poederkool tenietgedaan. Daarom is er voor de economische injectie van poederkool een noodzaak dat een hoge vervangingsverhouding wordt gehandhaafd terwijl de hoeveelheid injectie van poederkool wordt vergroot. Als door verhoging van het PCI-tarief de brandstofsnelheid stijgt als gevolg van de afname van de verbrandingssnelheid van kolen en als gevolg van de afname van de vervangingsratio, dan is het niet de economische injectie van poederkool. Moderne BF's met hoge capaciteit zijn gericht op de economische injectie van poederkool. De voorwaarden voor de economische injectie van poederkool zijn als volgt.

- Verbetering van de kwaliteit van de lading, waaronder cokes, sinter, pellets en klomperts, om het slakvolume te verminderen en de doorlaatbaarheid in de bovenste en onderste delen van de BF te verbeteren.

- Implementatie van een hoog niveau van zuurstofverrijking, hoge temperatuur van de heteluchtstoot en ontvochtiging van de heteluchtstoot is essentieel om de vlamtemperatuur en de geaccumuleerde hoeveelheid onverbrande poederkool en cokespoeder in de haard te beheersen, en het verhogen van de verbrandingssnelheid van de geïnjecteerde poederkool. Zuurstofverrijking van de heteluchtstoot vermindert het gasvolume per ton HM, verhoogt de vlamtemperatuur en verandert de temperatuurverdeling in de BF. Het combineren van zuurstofverrijking met injectie van poederkool vermindert op geschikte wijze de verandering van de warmtestroomverhouding, houdt de vlamtemperatuur binnen redelijke grenzen en maakt de BF-werking stabiel. Elke verhoging van de snelheid van de zuurstofverrijking met 1 % leidt tot een verhoging van de verbrandingssnelheid van kolen met 1,51 %. Hoge zuurstofverrijking van de heteluchtstoot is een kenmerk van de moderne BF's met hoge capaciteit. Er zijn BF's met hoge capaciteiten die werken met een zuurstofverrijkingsgraad van meer dan 10%. Hoge verrijking van de heteluchtstoot compenseert ook de verslechtering van de kwaliteit van de BF-cokes.

- Een rationele gasstroomverdeling en stabiele werking van de BF wordt gegarandeerd wanneer er een geschikte centrale gasstroom in het onderste deel van de BF is. Dit wordt verzekerd door de aanpassing van de ontploffingsparameters, wat helpt bij het volledige gebruik van de onverbrande poederkool die in de haard terechtkomt en dus de efficiëntie van het gebruik van steenkool toeneemt.

- Optimalisatie van het mengen van kolen voor injectie verbetert de verbrandingseigenschappen van gemengde kolen, verbetert de PCI-snelheid, breidt de opties voor het type kolen uit en verlaagt de kosten van gemengde kolen. Over het algemeen wordt de antracietkool met een hoog vast C-gehalte (koolstof) en een hoog CV gemengd met bitumenkolen met een hoog gehalte aan vluchtige stoffen (VM) en goede verbrandingseigenschappen. Het VM-gehalte van de gemengde steenkool moet worden geregeld tussen 15% en 25% en het asgehalte moet lager zijn dan dat van cokes (gewoonlijk minder dan 11%).

Productie van HM met laag silicium – Productie van HM met laag silicium resulteert in een verlaging van de brandstofsnelheid. Elke verlaging van 0,1% siliciumgehalte van HM, is er een vermindering van de brandstofsnelheid van ongeveer 4 kg/tHM tot 6 kg/tHM. De haard van moderne BF's met hoge capaciteit is normaal gesproken actief en heeft veel warmte, dus het is gemakkelijker om HM te produceren met een laag siliciumgehalte. De technologische vereisten voor de productie van HM met laag siliciumgehalte omvatten de volgende.

- Vermindering van de silicabelasting van de belaste materialen moet worden bereikt door de afname van het asgehalte van de cokes, het asgehalte van de kolen voor PCI en het silicagehalte van de sinter.

- Met de vereisten om te zorgen voor voldoende warmte in de BF-haard voor een soepele werking, kan de vlamtemperatuur op geschikte wijze worden verlaagd om de vorming van SiO-gas tegen te gaan.

- Controle van de redelijke vorm en positie van de cohesieve zone is nodig om het contact van druppelend vloeibaar ijzer met SiO-gas te verminderen. Dit voorkomt de vorming van het silicium.

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

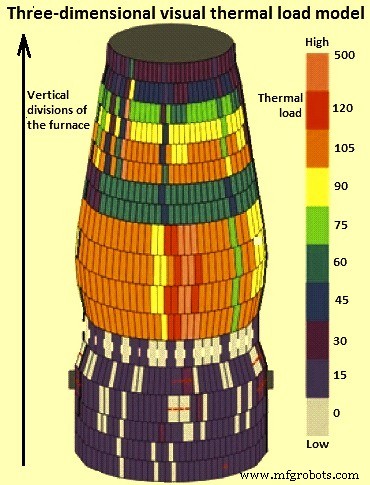

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Werking van hoogaluminiumoxideslakken en hoogovens

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Belangrijkste kenmerken van een moderne bar- en lichtsectiemolen

- Belangrijkste kenmerken van een moderne walsdraadmolen:

- Belangrijkste kenmerken van een moderne Hot Strip Mill

- Chemie van de ijzerproductie door hoogovenproces