Belangrijkste kenmerken van een moderne walsdraadmolen:

Belangrijkste kenmerken van een moderne walsdraadwals

Het doel van een walsdraadwalserij (WRM) is het opwarmen en walsen van stalen knuppels tot walsdraad. De productie van walsdraad in walsdraadfabrieken is voortdurend aan verandering onderhevig. De toenemende eisen aan de kwaliteit van de walsdraad en aan de flexibiliteit en kosteneffectiviteit van de walsdraadfabrieken hebben de ontwikkeling van nieuwe en innovatieve technologieën en processen noodzakelijk gemaakt. Moderne walsdraadwalsen zijn hogesnelheidswalsen die in staat zijn kleinere afmetingen tegen hoge productiesnelheden te walsen, terwijl tegelijkertijd de investeringen en de bedrijfskosten op een redelijk niveau worden gehouden. Walsdraadmolens zijn in de regel ontworpen voor een jaarlijkse productie tussen 300.000 t en meer dan 800.000 t (tweestrengsmolens). De molens kunnen walsen met snelheden van 50 meter per seconde tot 120 meter per seconde. Typische productafmetingen liggen binnen het bereik van 5,0 mm tot 20 mm. Het assortiment materialen omvat staal met een laag tot hoog koolstofgehalte, koudkopstaal, draadtrekstaal, gelegeerd staal, verenstaal, kogellagerstaal, staal van elektrodenkwaliteit, wapeningsstaven en gereedschapsstaal. Van moderne walsdraadfabrieken wordt verwacht dat ze aan de volgende eisen voldoen.

- Hoge beschikbaarheid van de molen in combinatie met hoge productiviteit en hoge opbrengsten.

- Voldoen aan de behoefte aan weinig onderhoud.

- Voldoen aan de behoefte aan een lager energieverbruik.

- Nauwe maattoleranties van walsdraad in het bereik van +/- 0,10 mm en ovaliteit in het bereik van ongeveer 0,2 mm.

- Lage schaalverlies in walsdraad van ongeveer 0,5% tot 0,6%.

- Negatieve toleranties (in doorsnedegewicht).

- Geen variatie in afmetingen over de hele lengte van de hengel.

- Uniforme fysieke eigenschappen.

- Uniform gewicht met nominale variatie tussen midden- en achterkant.

- Herverhittingsoven - Moderne walsdraadfabrieken zijn uitgerust met energiezuinige walking beam-ovens of walking-haired-ovens die normaal gesproken computergestuurd worden bestuurd. Deze herverhittingsovens verwarmen de knuppels gelijkmatig tot de beoogde temperaturen met de vereiste productiesnelheden en zonder slipsporen en zonder koude plekken. Deze ovens kunnen koude of hete knuppels ontvangen als het ladingsmateriaal in de oven.

- Behuizingloze rolstandaard - De behuizingloze (HL) rolstandaards worden normaal gebruikt in voorbewerken en tussenliggende groepen van standaards in moderne walsdraadmolens. Het modulaire ontwerp maakt het gebruik van HL-statiefcassettes in alle mogelijke configuraties mogelijk, zoals horizontale, verticale, kantelbare en universele configuratie. De standafmetingen verschillen, afhankelijk van de benodigde afmetingen van de rollen en roltappen, het passchema, het pasformulier en de versnellingsbak- en motoreigenschappen. De belangrijkste kenmerken van de HL-statieven zijn compactheid en stijfheid van componenten, lage rolbuigmodulus, duurzaam meerrijig rollager met zelfinstellende blokken onder belasting, spelingvrij balanceren van blokken, rolbalken ontworpen voor eenvoudige en exacte afstelling van geleiders en beschermingen, enz. Voordelen van deze stands zijn onder meer (i) besparing in de diepte en afmeting van de fundering (ii) het gewalste product voldoet aan de vereiste vorm- en maattoleranties, (iii) er is tijdwinst voor standwisselingen aangezien de walswisseling buiten plaatsvindt de rollende lijn, (iv) er is een aanzienlijke vermindering van de tijd voor onderhoud door een kleiner aantal componenten en gemakkelijkere toegankelijkheid, (v) geautomatiseerde aanpassing van de rolspleet, en (vi) operationele flexibiliteit aangezien dezelfde standeenheid in elke positie kan worden gebruikt .

- Cantilever rolstatieven – Cantilever (CL) rolstatieven zijn compacte statieven die in een groot aantal verschillende maten worden gebruikt voor een verscheidenheid aan toepassingen. Deze toepassingen omvatten (i) enkelstrengs molens in horizontale en verticale opstelling, (ii) in gesplitste tussentreinen van twee of meer strengen molens, en als prefinisher stands in walsdraad afleveringssecties. De voordelen van deze stands zijn onder meer (i) kleinere funderingen; (ii) cassettes van hetzelfde standaardtype zijn onderling uitwisselbaar, zelfs tussen horizontale en verticale standaards, (iii) hoge draagkracht, zelfs bij kleine diameters, en daarom bij uitstek geschikt voor walsdraadblokken met hoge snelheid, (iv) optimale toegankelijkheid, en (v) snelle rollen en staan veranderen.

- Koel- en egalisatielus - Het materiaal dat het no-twistblok binnenkomt, moet intensief worden gekoeld voor het uiteindelijke walsen bij lage temperaturen. Dit moet dan worden gevolgd door een voldoende lange egalisatiesectie om de metallurgische eigenschappen uniform te bereiken over de dwarsdoorsnede van de afgewerkte walsdraad. Zonder vereffeningssectie kan het temperatuurverschil tussen oppervlak en kern zo groot zijn dat tijdens het daaropvolgende vormingsproces verschillende microstructuren kunnen ontstaan. Anderzijds zijn er de staalsoorten die zo heet mogelijk gewalst moeten worden en waarbij een lang egalisatietraject leidt tot kwaliteitsverlies. Dankzij de lustechnologie kunnen deze twee eisen perfect met elkaar worden verzoend. Het materiaal van de tussentrein kan de korte directe route of de route via de lus met extra waterkasten en lange egalisatievakken nemen voordat het in niet-gedraaide blokken wordt gerold.

- Geen twist-blok – Het wordt ook wel een no-twist-frees genoemd. In walsdraadfabrieken vertegenwoordigt het een van de belangrijkste elementen. Alleen door deze ontwikkeling is het mogelijk geworden om veilig dun walsdraad te walsen met een snelheid van meer dan 120 m/sec. De no-twist blokken kunnen 4, 6, 8 en 10 rolstandaards zijn voor twistvrij rollen. Een primaire tandwielkast drijft de roleenheden aan via twee gemeenschappelijke assen. Er zijn geen twist-blokken met twee verschillende formaten roleenheden beschikbaar, met ? 170/150 mm rollen en ? 223/200 mm rollen. Alle roleenheden zijn identiek en uitwisselbaar. Er zijn geen twist-blokken beschikbaar met reductieverhoudingen variërend van 10% tot 25% per pas, afhankelijk van de te walsen staalsoorten. Het blok is nu zelfs ontworpen voor een snelheid van 150 m/s. No twist-blokken gebruiken wolfraamcarbide ringen met een levensduur van 600 t tot 700 t met een super afgewerkt oppervlak van het eindproduct. Het voordeel van de no-twist blokken zijn (i) ultra zware behuizingen, (ii) korte ringwisseltijd, (iii) verwaarloosbare veerwerking, (iv) minder onderhoud, (v) eenvoudiger sectiecontrole, afstellingen op afstand onder belasting, en (vi) flexibiliteit bij het walsen van verschillende walsdraadkwaliteiten.

- Flexible reduction sizing (FRS) blok – Dit blok is ontwikkeld door SMS Meer om hogere kwaliteiten te walsen en tegelijkertijd de metallurgische eigenschappen van het gewalste product te verbeteren. Dit is een vierstrengs blok met versnellingsbakken met versnellingen. Het is geïnstalleerd in de lijn van een no-twist walsdraadblok. Op het FRS-blok kunnen alle afmetingen worden afgewerkt met het voordeel één familiewalsen, wat betekent dat er slechts één pasmaat wordt gebruikt in elke stand over het hele maatbereik. Door het koelgedeelte tussen het no-twist blok en het FRS-blok wordt thermomechanisch walsen mogelijk. Er zijn veel goede ontwerpkenmerken in dit blok.

- Reducing sizing mill (RSM) - Het is een veelzijdige gewilde walstechnologie. RSM maakt gebruik van de bijzondere eigenschappen van de 3-roll-technologie, waarbij de spreiding tijdens vervorming laag is en het vervormingsrendement hoog. De voordelen van de walsdraadverkleiner zijn talrijk. Het kan worden geïntegreerd na een conventioneel afwerkingsblok, waardoor de productiviteit van de frees op kleine formaten tot 60% wordt verhoogd. Zijn extreme precisie is bewezen in vele praktische toepassingen. Het pasontwerp is gepatenteerd en maakt het mogelijk om echt eengezinsgezind te zijn vanaf de eerste stand na de opwarmoven tot de laatste stand van het blok vóór de molen met verkleinende afmetingen. De gepatenteerde RSM-eenheid, toegevoegd na een conventioneel afwerkblok voor staven, kan de afwerksnelheden op kleinere formaten aanzienlijk verhogen.

- Thermomechanisch walsen – Het staat ook bekend als walsen bij lage temperatuur en is in feite een methode voor online controle van de uiteindelijke materiaaleigenschappen tijdens het walsproces. Het gaat om materiaalvervorming die wordt toegepast bij de laatste passages van de molen, binnen de temperatuurbereiken die overeenkomen met gedeeltelijke herkristallisatie of onderdrukking van herkristallisatie. Zodra herkristallisatie wordt onderdrukt, treden korrelverfijningsverschijnselen op, wat resulteert in verbeterde technologische eigenschappen van het uiteindelijke walsdraadproduct. Bovendien verbetert de kwaliteit van het staafoppervlak aanzienlijk. De voordelen van thermomechanisch walsen zijn fijne korrelgrootte, vermijding van off-line normalisatie, verbeterde taaiheid bij lage temperatuur, betere eigenschappen na warmtebehandeling voor gehard staal, kortere gloeitijd voor verenstaal, verbeterde vermoeiingssterkte op het uiteindelijke onderdeel, hogere treksterkte sterkte voor microgelegeerd staal direct in-line bereikt en verminderde ontkolingsdiepte enz. Het gebruik van twee blokken (meestal een zes- en een vier-standaard) maakt het mogelijk om alle afmetingen van het walsdraad thermomechanisch en goedkoop te walsen met hoge productiesnelheden. Door het no-twistblok te splitsen, wordt het mogelijk om de rol in maximaal vier passen te voltooien. Bij voldoende koeling en goede temperatuurvereffening over de doorsnede is dus thermomechanisch walsen met hoge productiesnelheid mogelijk. Koel- en egalisatielus vóór het no-twistblok speelt een belangrijke rol tijdens het thermisch mechanisch walsen. Hierdoor kan de ingaande temperatuur in het eerste no-twist-blok worden verlaagd tot 750 ° C en dat met een temperatuurprofiel van minder dan 50 ° C. Deze voorwaarde om opnieuw 750 ° C te bereiken vóór het tweede no-twist-blok voor de secties die moeten worden gewalst met tien passages wordt haalbaar en daardoor wordt thermomechanisch walsen mogelijk, zelfs met kleine afmetingen.

- Aandrijving voor no-twist-blok – Normaal gesproken hebben alle stands van een no-twist-blok complexe versnellingsbakconfiguraties die onderhevig zijn aan slijtage en onderhoud. Ze worden gezamenlijk aangedreven door een of meer enorme motoren (tot 7000 kW) in tandemopstelling via een primaire versnellingsbak en twee gemeenschappelijke assen. Geen enkel draaiblok heeft een beperking omdat het kan rollen met vaste reductieverhoudingen waarvoor vaste rolringdiameters vereist zijn. SMS Meer heeft een elektronische tandwielkast ontwikkeld die de motoren van een no twist block ten opzichte van elkaar aanstuurt zodat de stands functioneren als een no twist block en nauwkeuriger aangestuurd kunnen worden. Deze aandrijving heet MEERdrive en hierdoor zijn de vaste reductieverhoudingen tussen de stands geëlimineerd. Dit helpt bij het op maat maken van de rol, aangezien een breed scala aan verschillende oppervlakteverminderingen in dezelfde standaard kunnen worden gerold. Het rolringbeheer wordt ook vereenvoudigd en het aantal benodigde passen kan ook worden verminderd.

- Lussenlegkop – Het leggen van verschillende walsdraadmaten in uniforme lussen met de luslegkop zelfs bij hoge walssnelheid is een belangrijk criterium. Verder worden door thermomechanisch walsen voor veel soorten de legtemperaturen voor bepaalde soorten sterk verlaagd vanwege metallurgische redenen. Dit stelt meer eisen aan de legkop, met name de legbuizen en deze moeten van speciaal materiaal worden gemaakt.

- Controle koeltransportband – Het gecontroleerde koeltransportsysteem is een van de belangrijke onderdelen van een walsdraadwals voor het bereiken van de gewenste eigenschappen van de walsdraad voor een breed scala aan verschillende staalsoorten. De optimale combinatie van snelheid, ventilatorvermogen en dekselpositie op de transportband maakt verwerking in een breed scala van omstandigheden mogelijk, inclusief zowel snelle als langzame koelmodi binnen één enkel systeem. Dit vermogen stelt walsdraadfabrieken in staat om een breed spectrum van gewoon koolstofstaal en gelegeerd staal te produceren, evenals roestvrij staal en andere speciale kwaliteiten. Bij ‘geforceerde koeling’ wordt met maximale mankracht en open deksels lucht door de losgemaakte wikkelingen geblazen om het walsdraad zo snel mogelijk af te koelen om zo het laminaire perliet te verkrijgen. Bij ‘delayed cooling’ worden de walsdraadlussen zonder ventilator, met gesloten deksel en op lage transportsnelheid getransporteerd om de temperatuur zo lang mogelijk binnen een bepaald bereik te houden. Dit maakt het mogelijk om een ferritische/perlitische microstructuur van het walsdraad te bereiken. De resultaten worden verbeterd als de eigenschappen van de gewalste staaf. Dit maakt de productie van meer soorten in een direct bruikbare toestand mogelijk, waardoor stroomafwaartse processen, zoals sferoïdiserend gloeien, worden verminderd of geëlimineerd.

- Reform ringverdeler – De reformringverdeler verzamelt ringen hoog in de reformkuip met behulp van een roterend mes voor optimale plaatsing. Dit systeem verkort het spoelpakket, waardoor de zorgen over transport en opslagruimte worden verlicht, wat op zijn beurt de kosten verlaagt. Verbeterde verzameling resulteert ook in beter gevormde spoelen voor minder klitten en haken en ogen bij de uitbetaling.

Om aan deze hoge eisen te voldoen, zijn in de moderne walsdraadwalserijen veel belangrijke eigenschappen ingebouwd. Sommige hiervan worden hieronder beschreven.

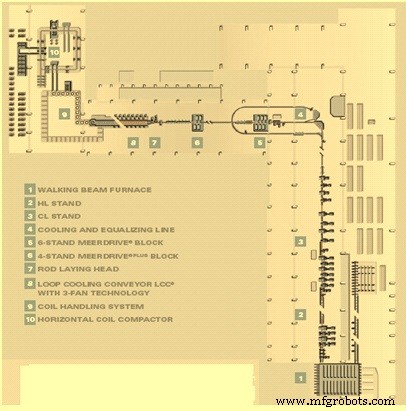

De lay-out van de moderne walsdraadfabriek van Arcelor Mittal in Duisburg Duitsland is weergegeven in figuur 1. De fabriek werd in 2012 in gebruik genomen.

Fig 1 Lay-out van een moderne walsdraadmolen

Productieproces

- Tiara

- Prikkeldraad

- MOSMusic

- Sinker EDM versus draadvonken:belangrijkste verschillen en toepassingen

- ALLOW™ walsdraad kwaliteit A1370 H11

- ALLOW™ walsdraad kwaliteit A1370 H12

- ALLOW™ walsdraad kwaliteit A1370 H13

- ALLOW™ walsdraad kwaliteit A1370 H14

- Nikkel 99,98% staaf en draad S-gegloeid

- Nikkel 99,98% Staaf &Draad 1/2Hard

- Nikkel 99,98% staaf en draad volledig hard