Werking van hoogaluminiumoxideslakken en hoogovens

Slakken en hoogovens met hoog aluminiumoxidegehalte

Het hoogovenproces (BF) van het maken van ijzer is een proces waarbij vloeibaar ijzer (ruwijzer) en vloeibare slakken worden geproduceerd door de reductie van ijzerhoudende materialen (sinter en/of pellets en klomperts) met cokes en door fluxen van het ganggesteente van de voedermiddelen. Het proces is het resultaat van een reeks chemische reacties die plaatsvinden in de BF. De ganggesteentematerialen en cokesas smelten om slakken te vormen met de stromende materialen. De afscheiding van slakken van het ruwijzer vindt plaats in vloeibare toestand. Slak heeft een lager smeltpunt en is lichter dan HM. In de BF is het op een hogere temperatuur dan de HM. Een goede kwaliteit slak is nodig voor een goede kwaliteit HM.

BF-slakken bevatten voornamelijk silica (SiO2), aluminiumoxide (Al2O3), kalk (CaO) en magnesia (MgO) samen met kleinere hoeveelheden FeO (ijzeroxide), MnO (mangaanoxide), TiO2 (titaandioxide), Na2O (natriumoxide ), K2O (kaliumoxide) en S (zwavel). De samenstelling van BF-slakken heeft een zeer belangrijke invloed op de fysisch-chemische eigenschappen die de BF-prestaties beïnvloeden. De fysisch-chemische eigenschappen van vloeibare slakken spelen een belangrijke rol bij het bepalen van de mate van ontzwaveling, de goede werking van de BF, de verwerking van de slak, het cokesverbruik, de productiviteit van de BF en de kwaliteit van de HM.

Er zijn vier soorten slakken met verschillende samenstellingen die in verschillende regio's binnen de BF worden geproduceerd als gevolg van een reeks reductiereacties. Deze vier soorten slakken, namelijk primaire slakken, bosslakken, blaasslakken en eindslakken, worden respectievelijk gegenereerd in de cohesieve zone, druipzone, toevoerkanaal en haard. Goed tappen is voornamelijk afhankelijk van de uiteindelijke slak die een lage liquidustemperatuur en een goede vloeibaarheid moet hebben.

De vloeibaarheid van de slak in de BF beïnvloedt het verwekings-smeltgedrag in de cohesieve zone, de permeabiliteit in het onderste deel van de oven als gevolg van vloeistofophoping in een druppelzone, de vloeistofstroom in de ovenhaard en het vermogen van de afvoer van de slakken door een kraangat. De vloeibaarheid van de slak wordt beïnvloed door de temperatuur en samenstelling van de slak, waarbij de laatste wordt beïnvloed door ertsganggesteentemineralen en asmaterialen van cokes en poederkool. De CaO/Si02-verhouding in de slakkensamenstellingen wordt normaliter ingesteld op een bereik van 1,2 tot 1,3 door een hulpmateriaal voor het verbeteren van de vloeibaarheid en het ontzwavelingsvermogen van de slak. De Al2O3-concentratie in de slak wordt beschouwd als een factor die de vloeibaarheid van de slak verslechtert, die semi-empirisch is vastgesteld op de bovengrens van ongeveer 18% (lager hoe beter) om de ophoping van ijzer en slak en de verslechtering van de doorlaatbaarheid in het onderste deel van de oven.

Als het hoge Al2O3-erts op grote schaal wordt gebruikt in de BF, dan vindt er een afwijking plaats van het normale slakkensysteem naar de nieuwe slakken met een Al2O3-gehalte dat tot 30% kan oplopen. Bovendien hebben recente procesveranderingen in de BF, waaronder de toename van poederkoolinjectie (PCI), ook de concentratie van Al2O3 verhoogd. Dit resulteert in de overgang van het slakkensysteem van op silicaat gebaseerd naar op aluminaat gebaseerd. Slak is een complex oxidesysteem en zijn eigenschappen hebben een goede relatie met de samenstelling. Er zijn verschillende onderzoeken uitgevoerd om de fysisch-chemische eigenschappen van BF-slakken te bepalen. De meeste van deze onderzoeken werden echter uitgevoerd op lage Al2O3 BF-slakken met een Al2O3-gehalte van normaal minder dan 20%.

De slakeigenschappen die het meest van invloed zijn, zijn viscositeit, sulfidecapaciteit, alkalicapaciteit en liquidustemperatuur. Deze eigenschappen hebben een grote invloed op het algehele BF-proces. Lage Al2O3 BF-slak (met Al2O3 gewoonlijk minder dan 15%) heeft normaal gesproken een lage viscositeit, een hoge sulfidecapaciteit en een lage liquidustemperatuur, evenals een lager slakvolume in vergelijking met hoge Al2O3-slakken. Hoge Al2O3-slakken hebben normaal gesproken een Al2O3-gehalte van meer dan 15%. Hoge Al2O3-slakken worden voornamelijk aangetroffen vanwege de hoge Al2O3/SiO2-verhouding in ijzererts en in sinter en het hoge asgehalte in cokes. Deze slakken zijn zeer viskeus.

In het geval van BF-ijzerproductie is de viscositeit van de slak een zeer belangrijke fysieke eigenschap, aangezien deze de werking van de oven op vele manieren beïnvloedt. Slakviscositeit is een transporteigenschap die verband houdt met de reactiekinetiek en de mate van reductie van de uiteindelijke slak. De slakviscositeit bepaalt ook de slak-metaalscheidingsefficiëntie en vervolgens de metaalopbrengst en het vermogen om onzuiverheden te verwijderen. In bedrijf is de slakviscositeit indicatief voor het gemak waarmee slak uit de oven kan worden getapt, en heeft daarom betrekking op de energiebehoefte en winstgevendheid van het proces.

De viscositeit van de slak beïnvloedt de gasdoorlaatbaarheid, warmteoverdracht en de reductie van Si02, FeO enz. Het is wenselijk om te zoeken naar slakkensystemen die zelfs bij lage temperaturen een goede vloeibaarheid kunnen verschaffen. Er zijn verschillende gegevens gerapporteerd over de viscositeit van BF-slakken. Maar de meeste van deze gegevens hebben voornamelijk betrekking op lage Al2O3-slakken met Al2O3 in het bereik van 10 % tot 15 %. Verder vertegenwoordigen deze viscositeitsgegevens slakken met een hoge CaO/SiO2-verhouding, zeer grote hoeveelheden additieven zoals FeO, TiO2 en Fe2O3 enz. die niet zo gebruikelijk zijn in uiteindelijke BF-slakken.

Het Al2O3-gehalte van BF-slakken is voornamelijk afhankelijk van het Al2O3-gehalte van de inputmaterialen, voornamelijk ijzererts. In die gevallen waar het ijzererts Al2O3 gehalte lager is dan 1 % komt het Al2O3 gehalte in de slak nauwelijks boven de 10 % uit. Maar in die ijzerertsen waar het Al2O3-gehalte 2% en hoger is, verhoogt u het Al2O3-gehalte in BF-slakken tot 20% en hoger. Het bedienen van een BF met zo'n hoge Al2O3-slak is vrij moeilijk en vereist een ander soort vaardigheid dan de BF-operators, aangezien met de toename van het Al2O3-gehalte van de slak, de BF-bewerking problemen heeft zoals overmatige ophoping van vloeibare slak in de BF haard en toename van de drukval in het onderste deel van de oven. Daarom is het belangrijk om het Al2O3-gehalte van de slak binnen een limiet te houden die een goede slakvloeibaarheid tijdens de werking van BF garandeert, om een goede doorlaatbaarheid en goede afvoer van slak tijdens het tappen te hebben.

De viscositeit van de BF-slak hangt af van samenstelling en temperatuur. Lage viscositeit helpt niet alleen om de reactiesnelheden te bepalen door het effect op het transport van ionen in de vloeibare slak van en naar het slak/metaal reagerende grensvlak, maar zorgt ook voor een soepele werking van de oven. Zowel een toename van basische oxiden als die van temperatuur boven de liquidustemperatuur van de slak verlagen de viscositeit. In het geval van het CaO-MgO-SiO2-Al2O3-systeem zijn Al2O3 en SiO2 op molaire basis niet equivalent in hun effect, hoewel beide de viscositeit van deze smelten verhogen. Het effect van de eerstgenoemde op de viscositeit hangt af van het kalkgehalte van de slak. Dit komt omdat Al3+-ion het Si4+-ion in het silicaatnetwerk alleen kan vervangen als het wordt geassocieerd met Ca2+-ion om de elektrische neutraliteit te behouden.

Van BF wordt verwacht dat het HM produceert met een S-gehalte in de orde van grootte van 0,05% of minder. Daarom is het altijd van groot belang om de ontzwavelingscapaciteit van slakken te kennen, of met andere woorden, de S-verdelingsverhouding tussen HM en slak. Er is aangetoond dat de S-verdeling tussen HM en slak een evenwicht bereikt in de BF voor slakken met een Al2O3-gehalte van zeer dicht bij 15% of minder. Deze slakken hebben liquidustemperaturen die lager zijn dan de oventemperatuur en hebben ook een lage viscositeit. Deze omstandigheden zijn gunstig voor het bereiken van evenwicht.

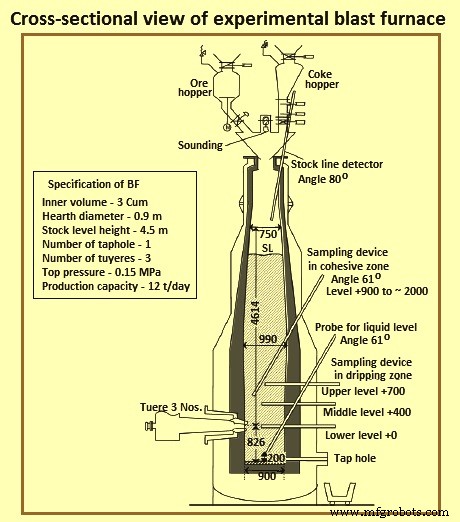

Om een systematische evaluatie uit te voeren van de effecten van de Al2O3-concentratie in de slak op de BF-operatie, die gericht is op slakafvoer voor elk in-ovengebied en permeabiliteit in het onderste deel van de BF, vanuit het oogpunt van de slak vloeibaarheid, werd een experiment met een hoge Al2O3-slak (slakken Al2O3 20 %) uitgevoerd in de experimentele BF (Fig 1) in Japan.

Fig 1 Dwarsdoorsnede van experimentele hoogoven

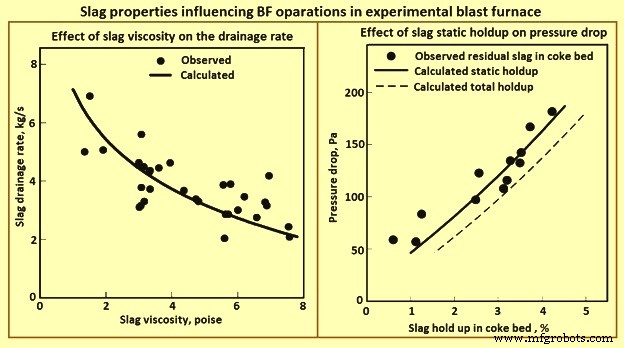

Enkele van de waarnemingen tijdens het experiment zijn grafisch weergegeven in figuur 2. De resultaten van het experiment zijn hieronder samengevat.

- Het fenomeen van de slakafvoer in de BF-haard is een fluïdisatiefenomeen dat gedomineerd wordt door de viscositeit. De snelheid van slakafvoer neemt af naarmate de viscositeit van de slak toeneemt. Zo is voor het handhaven van de slakafvoer onder een hoog Al2O3-gehalte van de slak bijvoorbeeld een verhoging van de MgO-concentratie in de slak effectief. Ook zijn de effecten van de slakkristallisatietemperatuur op de slakafvoersnelheid relatief klein in vergelijking met de effecten van de slakviscositeit.

- De drukval in de druppelzone neemt toe naarmate de Al2O3-concentratie in de slak toeneemt. Zelfs als de CaO/SiO2-verhouding toeneemt, neemt de drukval in de druppelzone toe. De drukval wordt voornamelijk veroorzaakt door het effect van de bevochtigbaarheid als gevolg van de statische ophouding van de slak, en weinig vanwege de effecten van de viscositeit van de druipende slak en de kristallisatietemperatuur. In de slak met een hoge Al2O3-concentratie is het, om de toename van de drukval in de druppelzone te onderdrukken, effectief wanneer de hold-up afneemt door de afname van de CaO/SiO2-verhouding.

- De permeabele weerstand in de cohesieve zone is onderhevig aan de Al2O3-concentratie vanwege de permeabele weerstandsindex van het gesinterde erts bij hoge temperatuur. De permeabele weerstand neemt toe naarmate de Al2O3-concentratie in het erts toeneemt. De toename van de permeabele weerstand kan bijvoorbeeld worden onderdrukt door een toename van MgO in het erts. Op basis van de bovenstaande overwegingen zijn de effecten van de vloeibaarheid van de slak op elk gebied in de oven onderzocht en systematisch geëvalueerd bij bewerking met een hoog Al2O3-slak in de BF. Als gevolg hiervan is, om de afvoer en doorlaatbaarheid van de slak goed te handhaven, vastgesteld dat het BF-slakontwerp dat MgO in de slak verhoogt en de CaO/SiO2-verhouding in de slak verlaagt, effectief is.

Fig 2 Slakeigenschappen die BF-bewerkingen beïnvloeden

Effect van hoog aluminiumoxide op slakken

Een hoog Al2O3-gehalte in BF-slakken heeft veel nadelige effecten. De toename van Al2O3 in het ijzererts beïnvloedt niet alleen de sterkte van de sinter, maar ook de eigenschappen ervan bij hoge temperaturen in de cohesieve zone. De Al2O3-concentratie in de slak wordt beschouwd als een factor die de vloeibaarheid van de slak verslechtert en de liquidustemperatuur verhoogt. De effecten van hoog Al2O3 in de slak zijn als volgt.

- Hoge Al2O3-slak heeft een hoge viscositeit voor constante basiciteit (CaO/SiO2). Met een toename van basische oxiden en die van temperatuur boven de liquidustemperatuur van slakken, neemt de viscositeit van slakken met een hoog Al2O3-gehalte echter tot op zekere hoogte af.

- De viscositeit van vloeibare slakken is voornamelijk afhankelijk van de chemische samenstelling en de temperatuur. Slakkenviscositeit is een belangrijke procesvariabele van het BF-proces. Het is de transporteigenschap van de slak die verband houdt met de reactiekinetiek en de mate van reductie van de uiteindelijke slak. Lage viscositeit helpt de reactiesnelheden te regelen door het effect op het transport van ionen in de vloeibare slak van en naar het slak/metaal-grensvlak. Het bepaalt ook de efficiëntie van de afscheiding van slakken, de metaalopbrengst en het vermogen om onzuiverheden te verwijderen. Het zorgt ook voor een soepele werking van de oven.

- Bij BF-bedrijf is het slakafvoerfenomeen in de BF-haard een fluïdisatiefenomeen dat wordt gedomineerd door viscositeit. De afvoersnelheid van de slak neemt af naarmate de viscositeit van de slak toeneemt.

- Hoge Al2O3-slakken hebben een grotere neiging tot reductie van silicium (Si) en er is een neiging tot verhoging van het HM Si-gehalte. Dit kan ofwel te wijten zijn aan de stijging van de evenwichtsconcentratie van Si of aan het helemaal niet bereiken van de evenwichtsniveaus.

- Het S-gehalte van de HM heeft de neiging toe te nemen met de toename van het Al2O3-gehalte van de slak. Zo draagt de hoge Al2O3-slak bij aan een minder efficiënte ontzwaveling. Opgemerkt wordt dat niet alleen de evenwichtsverdeling van S tussen metaal en slak nadelig wordt beïnvloed, maar dat de snelheid waarmee een dergelijke verdeling wordt bereikt ook aanzienlijk langzamer is. Daarom is er een langzamere opname van S door de hoge Al2O3-slak, aangezien het S-evenwicht niet wordt bereikt binnen de BF.

- De drukval in de druppelzone neemt toe naarmate de Al2O3-concentratie in de slak toeneemt. Zelfs als de CaO/SiO2-verhouding toeneemt, neemt de drukval in de druppelzone toe. De drukval wordt voornamelijk veroorzaakt door het effect van bevochtigbaarheid als gevolg van de statische ophouding van de slak, weinig vanwege de effecten van druipende slakviscositeit en kristallijne temperatuur. De permeabele weerstand in de cohesieve zone neemt toe naarmate het Al2O3-gehalte van de slak toeneemt.

Tegenmaatregelen voor het verdunnen van het effect van hoog aluminiumoxide

Het verslechterende effect van een hoog Al2O3 in de slak wordt gecompenseerd door het verhogen van het MgO-gehalte. De Al2O3-concentratie in de slak wordt in veel landen semi-empirisch vastgesteld op de bovengrens van ongeveer 16% om de ophoping van ijzer en slak en de verslechtering van de doorlaatbaarheid in het onderste deel van de BF te voorkomen.

De toename van de permeabele weerstand in de cohesieve zone kan worden onderdrukt door een toename van MgO in de belasting. De fysieke effecten van een verhoogd MgO-gehalte in de slak zijn precies het tegenovergestelde van die van Al2O3. MgO helpt bij het in stand houden van een goede slakafvoer uit de haard tijdens het tappen. Naarmate het MgO-gehalte in de hoge Al2O3-slak toeneemt, verbetert het S-gehalte van HM voor een bepaald bereik van Si. Dit is waarschijnlijk te wijten aan de hogere vloeibaarheid van de hoge MgO-slak. Slakken met een hoog MgO-gehalte zijn voordelig voor de beheersing van zowel S als Si. Vermindering van de basiciteit van slakken is ook nuttig. Om het verslechterende effect van de hoge Al2O3-slakwerking van de BF te compenseren, worden hieronder de maatregelen beschreven die van belang zijn.

Aangezien een toename van MgO van de slak de afvoersnelheid van de haard verbetert bij een hoog Al2O3-slakbedrijf, moet het MgO in de slak op een niveau worden gehouden dat hoger is dan het minimumniveau. Een hoger MgO-gehalte in de slak verbetert ook de doorlaatbaarheid in de cohesieve zone van de BF.

Om de toename van de drukval in de druppelzone te onderdrukken, is het belangrijk om de slak vast te houden door de afname van de CaO2/SiO2-verhouding te verminderen. De doorlaatbaarheid van de druppelzone wordt verbeterd door de CaO/SiO2-verhouding van de slak in de slak te verlagen tot ongeveer 1%.

Een andere methode om het effect van hoog Al2O3 in slakken te verminderen is om het gehalte aan Al2O3 in de slak te verdunnen tot lagere concentraties door toevoeging van extra slakvormende stoffen in de BF-belasting. Dit resulteert echter in een hoger slakvolume en brengt hogere flux- en cokessnelheden en een lagere productiviteit van de BF met zich mee. Deze methode kan alleen worden gebruikt voor controle als een incidentele remedie.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenslakkengranulatie in het giethuis

- Hoogovenproductiviteit en de beïnvloedende parameters

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Droge granulatie van hoogovenslakken voor energieterugwinning

- Hoogoven Cast House en zijn werking

- Hoogoven en zijn ontwerp

- IJzerproductie door hoogoven en kooldioxide-emissies