Injectie van afvalplastic in een hoogoven

Injectie van kunststofafval in een hoogoven

Het recyclen van afvalplastic (WP) door ze te injecteren in een hoogoven (BF) wordt in enkele BF's toegepast, vooral in Japan en Europa. Het gebruik van kunststoffen in de BF wint ook energie terug van de WP en wordt daarom soms beschouwd als energieterugwinning. Op BF gebaseerde ijzerproductieprocessen kunnen WP op een van de volgende manieren gebruiken.

- Verkoling met steenkool om cokes te produceren.

- Bovenoplading in de BF, hoewel dit ongewenste teer genereert door de ontbinding van de kunststoffen in de schacht.

- Vergassing van de kunststoffen buiten de BF. Het resulterende synthesegas wordt vervolgens via de blaaspijpen geïnjecteerd.

- Injectie als vaste stof door de blaaspijpen op een vergelijkbare manier als poederkool (PC). Normaal gesproken wordt het gedaan als een co-injectie van WP en steenkool in de BF.

De eerste poging voor de injectie van afvalplastic (WPI) in een BF werd gedaan in de Bremen Steel Works in 1994, met commerciële injectie een jaar later. Het eerste geïntegreerde systeem voor het injecteren van plastic afval was bij NKK's (nu JFE Steel) Keihin Works in Japan.

Het injecteren van WP in BF heeft verschillende ecologische, operationele en economische voordelen. Deze omvatten het volgende.

- Vermindering van de hoeveelheid plastic afval die wordt gestort of verbrand.

- Lagere consumptie van zowel cokes als pc, waardoor kolen worden bespaard. Noch WP noch pc kunnen coke echter volledig vervangen. De hoeveelheid coke die in de BF wordt vervangen, is mede afhankelijk van de kwaliteit van de WP.

- Er is besparing op energiebronnen. Het voordeel van bespaarde bronnen van gemengde WPI is ongeveer 11 giga calorieën per ton (Gcal/t).

- Er is een afname van de uitstoot van kooldioxide (CO2), aangezien de verbrandingsenergie van WP over het algemeen minstens zo hoog is als die van PC die normaal wordt geïnjecteerd, en hun hogere verhouding van waterstof (H2) tot koolstof (C) betekent minder CO2 wordt geproduceerd in de BF uit de verbrandings- en ijzerertsreductieprocessen.

- Er is een lager energieverbruik omdat H2 een gunstiger reductiemiddel is dan C. De regeneratie van H2 is sneller en minder endotherm dan regeneratie van koolmonoxide (CO). Zo kan WPI het energieverbruik verlagen, wat ook een lagere CO2-uitstoot betekent.

- Er is een hoge energie-efficiëntie van minimaal 80%. Ongeveer 60% van de geïnjecteerde kunststoffen wordt verbruikt bij de reductie van het ijzererts, en ongeveer 20% van de energie in de overige 40% van de gassen wordt gebruikt als brandstof in de staalfabriek. Het gebruik van WP is dus een efficiënt proces in een BF.

- WP heeft een lager gehalte aan zwavel (S) en alkaliën dan steenkool. Injectanten met een laag S-gehalte zijn gewenst vanwege de effecten van S op de ruwijzerkwaliteit (HM). Alkaliën kunnen bijdragen aan de afbraak van cokes, desintegratie van sinter en aantasting van de vuurvaste ovenbekleding.

- Er is een lagere uitstoot van dioxinen en furanen. De emissies van dioxine bij de Bremen Steel Works waren 0,0001-0,0005 nanogram per kubieke meter (ng/cum) uitlaatgas, waarden ver onder de normen. Doorgaans ontstaat er geen extra gasverontreiniging, zodat het bovenste BF-gas in de staalfabriek kan worden gebruikt.

De belangrijkste nadelen van WPI zijn de kosten van het verzamelen en behandelen van het materiaal. WP komt uit vele bronnen, waaronder huishoudens, industrie en landbouw, en wordt daarom op grote schaal verspreid. Daarom zijn inzameling en hun behandeling duur. De afvalstoffen zijn zeer heterogeen en bestaan uit mengsels van verschillende soorten kunststoffen. Verschillende soorten plastic afval hebben verschillende verwerkingen nodig. Kunststoffen met een hoog chloorgehalte (Cl), zoals polyvinylchloride (PVC), moeten worden ontchloord, wat de voorbereidingskosten verhoogt. Cl-verbindingen kunnen de BF-vuurvaste bekleding en de pijpleidingen in de bovenste BF-gasreinigingsinstallatie (GCP) aantasten. BF-prestaties worden voornamelijk bepaald door de kwaliteit en consistentie van de WP, cokes en ijzererts.

De kwaliteit van de WP-achtige PC beïnvloedt de kwaliteit van de HM, de stabiliteit en productiviteit van de BF en de top BF-gassamenstelling. Eenmaal geïnjecteerd, zijn de verbrandingsprestaties van de kunststoffen belangrijk omdat deze de BF-werking nadelig kunnen beïnvloeden.

Soorten plastic

Kunststoffen worden normaal gesproken gemaakt van eenvoudige koolwaterstofmoleculen (monomeren) die zijn afgeleid van olie of gas. Deze ondergaan polymerisatie om complexere polymeren te vormen waaruit producten worden vervaardigd. Additieven, zoals antioxidanten, kleurstoffen en andere stabilisatoren, worden toegevoegd om de kunststoffen specifieke eigenschappen te geven.

Het plastic is een algemene term die een reeks materialen en verbindingen beschrijft. Er zijn meer dan 20 verschillende groepen kunststoffen met honderden variëteiten. Deze kunnen worden ingedeeld in twee hoofdtypen, namelijk (i) thermoplasten en (ii) thermoharders. Het tweede type bestaat uit kunststoffen die door een uithardingsproces zijn uitgehard. Als ze eenmaal zijn uitgehard, kunnen ze niet worden verzacht door verwarming en zijn ze dus niet geschikt voor BF-injectie. Deze omvatten polyurethaan, epoxy en fenolharsen.

De belangrijkste soorten kunststoffen die geschikt zijn voor injectie in BF zijn de thermoplasten, die zacht worden bij verhitting en uitharden bij afkoeling. Deze bestaan uit vijf hoofdfamilies:(i) polyethyleen (PE), waaronder polyethyleen met lage dichtheid (LDPE) en polyethyleen met hoge dichtheid (HDPE), (ii) polypropyleen (PP), (iii) polyethyleentereftalaat (PET), (iv ) polyvinylchloride (PVC), en (v) polystyreen (PS), in de vorm van vast PS en geëxpandeerd polystyreen (EPS).

De BF's waar WPI voor het eerst werd uitgevoerd, maakten gebruik van plastic uit verpakkingen en containers. BF's injecteren gemengde WP, maar dit is niet altijd gedefinieerd. Een veelgebruikte definitie is dat gemengde WP alle plastic verpakkingen die geen flessen bevatten omvat.

WP is zeer heterogeen materiaal. Het bestaat voornamelijk uit brandbare koolwaterstofpolymeren en additieven. Er wordt geschat dat slechts 3% van de totale C die als reductiemiddel wordt gebruikt, niet-geoxideerd blijft. De polymeren hebben verschillende fysische en chemische eigenschappen. De chemische samenstelling van de belangrijkste polymeergroepen is weergegeven in Tab 1. Injectanten bestaan uit mengsels van deze polymeergroepen (en kunnen daarnaast PVC bevatten). Daarom bevat de tabel typische composities van de WP. Ter vergelijking wordt de chemische samenstelling van PC en stookolie-injectie gegeven.

| Tab 1 Typische chemische samenstelling van afvalplastic, pc en stookolie | |||||||||

| Element | Eenheid | PE | PP | PS | HUISDIER | PVC | Afvalplastic mengsel | PC | Stookolie |

| Koolstof | % | 85,60 | 85,75 | 92.16 | 64,71 | 41.40 | 77,80 | 79,60 | 85,90 |

| Waterstof | % | 14.21 | 14.15 | 7.63 | 3,89 | 5,30 | 12:00 | 4.32 | 10,50 |

| Zwavel | % | 0,03 | 0,90 | 0,97 | 2.23 | ||||

| As | % | 0,19 | 0,10 | 0,21 | 0,17 | 0,40 | 4,90 | 9,03 | 0,05 |

| Chloor | % | 47,70 | 1,40 | 0,20 | 0,04 | ||||

| Kalium | % | 0,05 | 0,27 | 0,001 | |||||

| Natrium | % | 0,09 | 0,08 | 0,001 | |||||

De gemengde WP moet aan bepaalde specificatie-eisen voldoen. Typische waarden hiervoor zijn 3% of minder vocht, 0,4% of minder chloriden en 8 mm of minder deeltjesgrootte. Er zijn limieten aan de hoeveelheid zware metalen en sporenmetalen in het WP-mengsel, omdat deze de kwaliteit van het HM kunnen beïnvloeden. Typische specificatie wordt gegeven in Tab 2.

| Tab 2 Typische specificatie voor zware metalen en sporenelementen in afvalplastic | ||

| Element | Eenheid | Waarde |

| Chloor | % | Minder dan 2 |

| Zwavel | % | Minder dan 0,5 |

| Kwik | gram/ton | Minder dan 0,5 |

| Cadmium | gram/ton | Minder dan 9 |

| Leiding | gram/ton | Minder dan 250 |

| Zink | gram/ton | Minder dan 1000 |

| Koper | gram/ton | Minder dan 1000 |

| Arseen | gram/ton | Minder dan 5 |

| Chroom | gram/ton | Minder dan 500 |

| Nikkel | gram/ton | Minder dan 500 |

Over het algemeen hebben kunststoffen die worden gebruikt voor WPI in de BF de volgende eigenschappen.

- WP heeft een hoge H2/C-verhouding (meestal hoger dan steenkool). Het injecteren van kunststoffen verhoogt de hoeveelheid H2 in het BF en in het bovenste BF-gas. Een toename van het H2-gehalte van het boshgas verlaagt de dichtheid van het boshgas en vermindert dus de drukval of maakt een grotere gasstroom mogelijk voor dezelfde druk. Omdat reductie door H2 minder endotherm is dan directe reductie, is er een afname van de energiebehoefte. Het vermogen van H2 en waterdamp (H2O) om in en uit afzonderlijke ertsdeeltjes te diffunderen is aanzienlijk hoger dan die van CO en CO2. Hogere diffundeerbaarheid bevordert snellere reductiesnelheden, vooral bij lagere temperaturen. De optimale adiabatische vlamtemperatuur (RAFT) van de raceway is ook lager vanwege het hogere H2-gehalte in de raceway. Een hogere H2-concentratie in de BF-schacht kan echter leiden tot verhoogde hoeveelheden cokesfijnstof in de schacht, waardoor de doorlaatbaarheid afneemt.

- WP heeft een hoge calorische waarde (CV), in veel gevallen groter dan PC. De typische CV van PE is ongeveer 11 miljoen calorieën per kilogram (Mcal/kg), PS is ongeveer 9,7 Mcal/kg, PET is ongeveer 5,6 Mcal/kg en PVC is ongeveer 4,5 Mcal/kg (hoewel er grote verschillen zijn tussen stijve en flexibel PVC). Hoe hoger de CV, hoe groter de hoeveelheid warmte die door het materiaal wordt geleverd, en dus hoe groter de vermindering van het cokesverbruik.

- WP heeft een laag S- en alkalisch gehalte (vaak lager dan steenkool).

- WP heeft een laag asgehalte als er geen plastic vulmiddel is (meestal lager dan steenkool maar hoger dan stookolie). wordt er weinig extra slak geproduceerd. Maar het injecteren van WP heeft geleid tot een toename van de drukval (daling van de ovendoorlaatbaarheid), die wordt toegeschreven aan de ascomponent afkomstig van het WP. Door het hoge smeltpunt (rond 1750 deg C) van de as vormt zich niet gemakkelijk slakken.

- WP heeft een hoog Cl-gehalte als PVC aanwezig is. Bijna al het chloor verlaat het BF als zoutzuur (HCl), dat de pijpleidingen kan aantasten waardoor het bovenste BF-gas stroomt. PVC wordt meestal uit het WP verwijderd, hoewel er dechloreringsprocessen zijn ontwikkeld. Het chloorgehalte van het WP-mengsel is doorgaans beperkt tot minder dan 2%, dat wil zeggen ongeveer 3% PVC. Er is bezorgdheid geuit over de mogelijke vorming van dioxinen en furanen via het gegenereerde HCl, maar metingen in het bovenste BF-gas laten lage gehalten zien.

De sterkte en hardheid van de WP kunnen een probleem zijn. Geagglomereerde kunststoffen met een lage sterkte breken gemakkelijk tijdens het transport (wat kan leiden tot verstopping en verbrandingsproblemen en dus een verlaging van het verbrandingsrendement (CE). Het gebruik van WP in BF maakt het mogelijk om ferromaterialen die aanwezig zijn in de plasticrijke afvalstromen extra terug te winnen. Injectie van 1 kg WP vervangt doorgaans ongeveer 1,3 kg PC en ongeveer 1 kg zware olie in BF Vervanging van cokes door WPI is beperkt tot ongeveer 30 %, hoewel waarden van 40 % zijn genoemd BF heeft een consistente injectievloeistof nodig kwaliteit voor een stabiele werking. Daarom is de voorbereiding van WP een essentiële stap.

Voorbereiding van WP voor injectie

De kwaliteit van de WP-injectanten is niet alleen belangrijk in termen van hun gebruik in de BF zelf, maar ook in de voorbereiding, hantering en distributie van de materialen naar de oven. WP-injectant wordt bereid en naar een voorraadtrechter getransporteerd. Vervolgens wordt het pneumatisch door afzonderlijke pijpleidingen of via een verdeler naar de afzonderlijke blaaspijpen getransporteerd.

Twee van de meest kritische vereisten voor het succesvolle gebruik van WP in BF zijn hun beschikbaarheid en verwerkingskosten. De afvalstoffen zijn vaak zeer heterogeen en vaak vermengd met andere materialen. Het inzamelen en sorteren van afval dat restanten van plastic bevat, is dan ook duur. Het doel van de verwerkingsfabriek is het leveren van een grondstof van constante kwaliteit met de vereiste deeltjesgrootte en in voldoende hoeveelheid. De mate van verwerking die nodig is, hangt af van de staat waarin het afval wordt ontvangen.

Vreemde materialen zoals metalen en zand moeten worden verwijderd omdat ze problemen kunnen veroorzaken, waaronder slijtage in injectiesystemen en van de maalelementen in molens, en een lagere kwaliteit van HM. Additieven die tijdens de fabricage aan bepaalde kunststofproducten worden toegevoegd, kunnen ook tot schuurproblemen leiden. Kleine hoeveelheden papier, stenen en zand die bij de kunststoffen worden geleverd, veroorzaken geen problemen omdat ze in de BF-slak worden geloosd.

Afvalstoffen bevatten veel verschillende soorten plastic die gescheiden moeten worden gesorteerd. Dit scheelt in de voorbereidingskosten. Bovendien worden de kosten beïnvloed door de vereiste deeltjesgrootte, wat de verbrandings- en vergassingsefficiëntie van WP beïnvloedt. Automatisering, waar mogelijk, kan helpen om deze kosten te verlagen. Het ingezamelde afvalmateriaal wordt normaal gesproken gescheiden in twee stromen, namelijk (i) vast plastic, dat wordt versnipperd, de metaalverontreinigingen magnetisch worden verwijderd en vervolgens wordt vermalen tot stukjes van 6 mm tot 10 mm, en (ii) folieplastic dat in stukjes wordt gesneden , het PVC verwijderd door centrifugale scheiding en vervolgens gesmolten en geagglomereerd door het gebruik van de wrijvingswarmte om pellets te vormen met een deeltjesgrootte van 6 mm tot 10 mm.

In het geval dat WPI stedelijk afval omvat, wordt het afval op een vergelijkbare manier behandeld (als vaste en filmplasticstromen). Er kan een dechloreringsstap nodig zijn. De afgescheiden PVC-pellets worden met cokes in een roterende oven onder een stikstof (N2) atmosfeer verwarmd tot ongeveer 300 ° C tot 350 ° C, waarbij ze worden afgebroken tot koolwaterstoffen en HCl-zuur. De koolwaterstoffen worden van de cokes gescheiden en in de BF geïnjecteerd. Het teruggewonnen HCl-zuur kan in de staalfabriek worden gebruikt of worden verkocht. De sterkte van geagglomereerde kunststoffen en hun brandbaarheid kunnen worden verbeterd door toevoeging van calciumcarbonaat (CaCO3).

In Europa is een proces ontwikkeld genaamd Redop (REDuctie van ijzererts in BF door kunststoffen uit gemeentelijk afval). Slurry van de gemengde kunststoffractie (gescheiden van gemeentelijk afval) wordt in een geroerde reactor verwarmd op een temperatuur van 230°C tot 300°C. Het vrijgekomen HCl-zuur wordt geneutraliseerd door toevoeging van een verdunde wateroplosbare base. De gedechloreerde kunststoffen smelten tot druppeltjes waarvan de grootte wordt bepaald door het roeren en door de nog aanwezige sporen van de cellulose. Na afkoeling stollen de plastic druppeltjes tot korrels met meer dan 0,15 % Cl die geschikt zijn voor injectie in BF.

Injectiesysteem

Het injectiesysteem transporteert en doseert de WP pneumatisch vanuit de opslagbak door het injectievat, waar het onder druk wordt gebracht tot of boven de BF-druk, naar de tuyere-injectielansen. De lansen injecteren de WP in gelijke hoeveelheden door de blaaspijpen, die symmetrisch rond de omtrek van de BF zijn gerangschikt. Een cruciale factor in het ontwerp van het distributiesysteem is om te zorgen voor een uniforme toevoer van reductant naar elke blaaspijp zonder schommelingen in de WP-afleverroute. Elke onderbreking in de levering van de WP kan al snel leiden tot ernstige problemen. Hoe hoger de injectiesnelheid, des te ernstiger zijn de gevolgen van een ongeplande onderbreking.

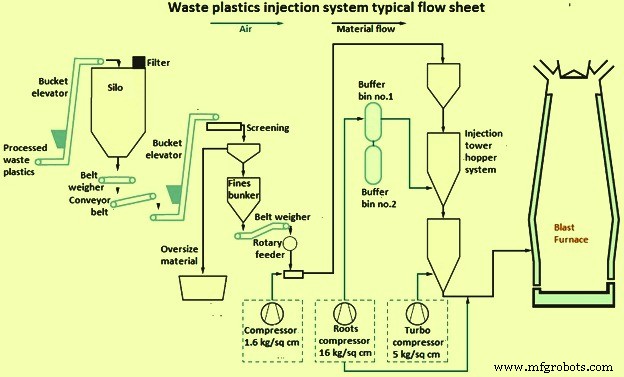

Fig 1 Typisch stroomschema voor WP-injectiesysteem

In het geval dat WP samen met PC wordt geïnjecteerd, kan het worden getransporteerd (i) door volledig gescheiden injectiesystemen en lansen, (ii) door afzonderlijke injectiesystemen naar een gemeenschappelijke lans, en (iii) als een mengsel. In de meeste gevallen worden steenkool en WP afzonderlijk vervoerd vanwege hun verschillende deeltjesgroottes (steenkool wordt verpulverd terwijl WP een grootte heeft van 1 mm tot 10 mm) en dichtheden.

Er zijn ten minste twee injectievaten nodig om een continue WP-stroom naar de BF te leveren. In principe zijn er de volgende twee regelingen van deze schepen.

- Seriële opstelling waarbij het bovenste vat periodiek het onderste bijvult, dat altijd onder druk wordt gehouden en dat de WP continu in de BF injecteert. Daarom worden de injectievaten continu gewogen en wordt de stroomsnelheid van de WP zorgvuldig gecontroleerd. Vervuiling van de bakken door plastic pluisjes kan plaatsvinden.

- Opstelling waarbij de twee vaten afwisselend injecteren. Er is een overlappende operatie nodig om de injectie van WP tijdens de omschakelingsperiode te behouden.

WP van de injectievaten kan worden getransporteerd (i) door individuele pijpen naar elke blaaspijp, waarbij de hoeveelheid WP onafhankelijk wordt geregeld en in elke pijp wordt geladen, en (ii) door een gemeenschappelijke pijpleiding naar een verdeler naast de BF die dan verdeelt de WP gelijkelijk in de afzonderlijke pijpen die naar elke blaasmond leiden. Een voordeel van de tweede methode is dat de afstand tussen de voorbereidingsinstallatie en BF langer kan zijn dan bij het individuele leidingsysteem. Verschillen in de geleiding van de pijpen naar de blaaspijpen en de onvermijdelijke ongelijkmatige splijting van de WP op de splijtpunten kunnen leiden tot een ongelijkmatige aanvoer naar de blaaspijpen. Onevenwichtigheden kunnen ook leiden tot ongelijkmatige slijtage van de leidingen en de verdeler.

Afhankelijk van de verhouding van WP tot transportgas, wordt de WP pneumatisch getransporteerd van het injectievat naar de blaaspijpen in ofwel (i) verdunde fase of (ii) dichte fase. Het draaggas voor WP is meestal perslucht. Gassnelheid voor WP in dichte fase systemen is 3 meter per seconde (m/s) tot 8 m/s. Sommige fabrieken gebruiken transport in verdunde fase voor de plastic korrels (tot 10 mm).

De draaggassnelheid moet altijd hoger zijn dan de minimale transportsnelheid om verstoppingen te voorkomen. Deze minimale snelheid is afhankelijk van een aantal parameters, waaronder de systeemdruk en de leidingdiameter, en deze variabelen werken op elkaar in. De lage snelheid in dichte-fasesystemen betekent lage slijtage van pijpleidingen en componenten, terwijl de hoge snelheid van verdunde-fasesystemen tot slijtage kan leiden, met name bij pijpbochten. De slijtagesnelheid wordt bepaald door de hardheid, vorm en snelheid van de deeltjes. Kunststofagglomeraten hebben een onregelmatige deeltjesvorm die erosie kan veroorzaken, terwijl geëxtrudeerde kunststofkorrels een regelmatige vorm hebben. Geplette plastic deeltjes zijn harder dan de geagglomereerde korrels. Door de delen van de pijpen die onderhevig zijn aan erosie te bekleden met bijvoorbeeld een urethaan-elastomeermateriaal, wordt slijtvastheid geboden en wordt de ophoping van fijne deeltjes die tot verstoppingen kunnen leiden, vertraagd.

WP-eigenschappen die verband houden met verstoppingen in de transportleiding omvatten (i) het vochtgehalte dat moet worden gecontroleerd om verstoppingen te voorkomen, en (ii) de aanwezigheid van ultrafijne deeltjes. De deeltjesgrootteverdeling van geagglomereerde gemengde kunststoffen is belangrijk. Het aandeel deeltjes met een grootte van minder dan 250 micrometer (micron) moet worden beperkt tot 1 % wanneer de specificatie van de deeltjesgrootte 0 mm tot 10 mm is en de korrels in een verdunde fase worden vervoerd. Voor een stabiele injectie is het ook essentieel dat ongeveer 50% van de geïnjecteerde kunststoffen een bovenste deeltjesgrootte van 6 mm heeft. Het gebruik van vezelachtige plastic deeltjes is moeilijk omdat de vezels agglomereren om grotere deeltjes te vormen die de leidingen blokkeren. Kunststof pluisjes kunnen ook de leidingen verstoppen. Kunststofdeeltjes kunnen tijdens hun transport door pijpleidingen elektrostatisch worden geladen, waardoor ze aan de wanden gaan kleven. In ernstige gevallen kunnen de leidingen verstopt raken, vooral in bochten. De toevoeging van een vrijvloeiend fijnkorrelig materiaal kan het effect beïnvloeden.

Verstoppingen kunnen worden verminderd door verbeteringen in de pijplay-out en distributiesystemen. Het injectiesysteem heeft methodes om verstoppingen op te sporen en te verhelpen. Overdrachtsleidingen bevatten ontluchtingspoorten waar verstoppingen worden verwijderd, meestal met lucht onder hoge druk. Een eenvoudige en praktische test is nodig om de vloeibaarheid en hanteerbaarheid van WP te beoordelen. Hierdoor kunnen problematische materialen worden geïdentificeerd voordat ze worden gebruikt.

De injectielans injecteert WP in de blaaspijp die naar de blaaspijp leidt. De deeltjes worden door de hete explosie direct verhit, ontstoken, vergast en verbrand. Het ontwerp en de plaatsing van de lans is van invloed op de CE van de WP. Problemen met verstoppingen van de lans en blaasmond en het smelten van de lanspunt kunnen optreden. Verstoppingen zijn meestal te wijten aan het feit dat de WP wordt verwarmd tot een temperatuur waarbij ze plakkerig worden en zich hechten aan het oppervlak van de injectielansen en blaaspijpen. Er zijn vaste procedures om deze blokkades te detecteren en op te heffen voordat ze problemen kunnen veroorzaken.

Verbranding

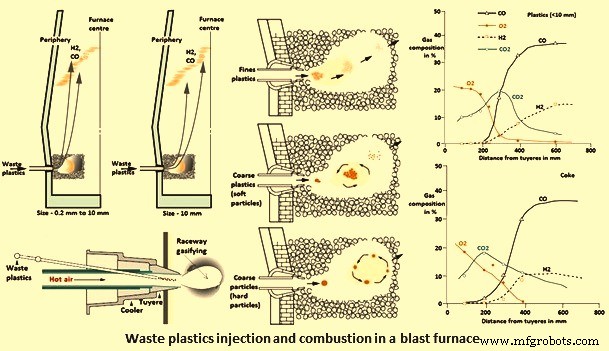

Loopbanen zijn vitale gebieden van de BF, hoewel hun totale volume gewoonlijk niet groter is dan 1% van het binnenvolume van de BF. Zij voorzien het proces van warmte en reductiemiddelen. Injectie van WP beïnvloedt de omstandigheden op de loopbaan die op hun beurt gevolgen hebben buiten de loopbaan. Onverbrande deeltjes die de loopbaan verlaten, kunnen operationele problemen veroorzaken, zoals verminderde permeabiliteit, ongewenste gas- en temperatuurverdelingen, overmatige cokeserosie en een toename van de overdracht van kool. De hoeveelheid onverbrande kool neemt toe met toenemende injectiesnelheden. Zo is het verbrandings- en vergassingsgedrag van de geïnjecteerde kunststoffen in de toevoerleiding een belangrijke factor voor een stabiele werking van de oven. Het verbrandingsgedrag van afvalplastic is weergegeven in figuur 2.

Fig 2 Verbrandingsgedrag van WP in BF

Het is duidelijk dat de BF meer geïnjecteerde WP kan verbruiken dan die verbrand in de raceway, aangezien het onverbrande materiaal elders in de BF wordt verbruikt. De verbranding van kunststoffen volgt een soortgelijk pad als pc, behalve dat sommige soorten plastic thermisch uiteenvallen in een brandbare vloeistof en vluchtig gas. Er wordt minder kool gevormd uit die kunststoffen die een lager asgehalte hebben dan steenkool. Daarom kan gasverbranding belangrijker zijn dan houtskoolverbranding. Kunststofdeeltjes hebben een lage thermische geleidbaarheid en daarom is de warmteoverdracht in de loopbaan hoog. Het verbrandingsgedrag is afhankelijk van het type kunststof, de eigenschappen (zoals hardheid/dichtheid) en de grootte. Grotere deeltjes hebben een langere verblijftijd in de raceway, bijvoorbeeld ongeveer 4 seconden tot 6 seconden voor deeltjes van 7 mm.

Het zijn de verbrandingskenmerken van WP in plaats van cokesverbranding die de gassamenstelling en temperatuurverdeling in de loopbaan bepalen, aangezien ze bij voorkeur worden verbrand. Fig 2 laat zien hoe de gassamenstelling (inclusief H2) varieert in een gesimuleerde (warme model) raceway wanneer afvalplastic wordt geïnjecteerd. Ter vergelijking:in figuur 2 is de gassamenstelling weergegeven voor alle cokesbedrijf wanneer alleen hete lucht door de blaaspijp wordt geblazen.

De mate van verbranding (CE), en dus de hoeveelheid onverbrand materiaal dat uit de loopbaan wordt getransporteerd, hangt af van verschillende factoren, waaronder (i) eigenschappen van WP, zoals het gehalte aan vluchtige stoffen (VM), deeltjesgrootte en dichtheid, en (ii) bedrijfsomstandigheden, bijvoorbeeld de samenstelling en temperatuur van het BF-gas, en de positie en het ontwerp van de lans. Het verbrandings- en vergassingsgedrag van afvalplastic in de raceway wordt beïnvloed door hun eigenschappen.

Kunststofsoorten variëren in samenstelling, structuur en ordeningsgraad (kristalliniteit). Zo verschillen de structuren van PP, PS en PVC van die van PE omdat deze respectievelijk methyl (CH3), benzeen en Cl als herhalende eenheid bevatten. PE bestaat uit een lange keten van alifatische koolwaterstoffen gemaakt van ethyleenmonomeer. Zowel HDPE als LDPE hebben in wezen een vergelijkbare moleculaire structuur, behalve de ketenvertakking die verantwoordelijk is voor de dichtheidsverschillen. Zo verschilt het thermische ontledingsgedrag van de verschillende WP-bestanddelen. Thermische ontleding van PE bevordert bijvoorbeeld een grotere H2-afgifte in vergelijking met CO.

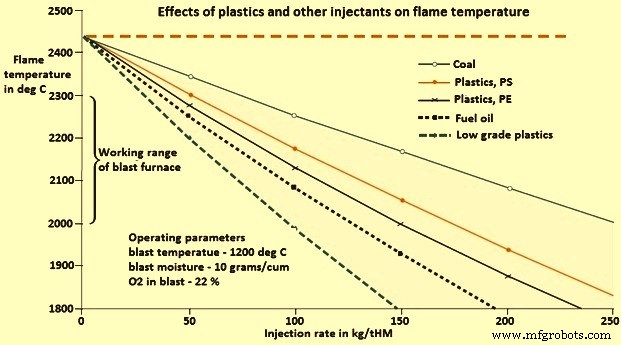

Het injecteren van kunststoffen verlaagt het RAFT omdat ze endotherme reacties bevorderen. WPI heeft een sterker koelend effect dan PCI, en het effect is afhankelijk van het soort plastic. Polybutyleentereftalaat (PBT) heeft een sterker koelend effect dan PE, dat op zijn beurt groter is dan PS. Injectiesnelheden van 100 kg voor laagwaardige kunststoffen en tot 170 kg voor PS zijn theoretisch mogelijk onder constante blaascondities zonder dat de vlamtemperatuur daalt tot onder 2000 ° C (Fig 3). Het verhogen van de straaltemperatuur en/of O2-verrijking en/of het verminderen van het straalvocht kan het verkoelende effect van de WP compenseren.

Fig 3 Effecten van kunststoffen en andere injectiestoffen op de vlamtemperatuur

Thermische gravimetrische analyse (TGA)-onderzoeken hebben aangetoond dat het pyrolysegedrag van PS, PP, PBT, LDPE en HDPE vergelijkbaar is, met een snel gewichtsverlies van koolwaterstoffen binnen een smal temperatuurbereik van ongeveer 80 ° C tot 100 ° C. pyrolyse van PS begint en eindigt voor PP, die op zijn beurt begint en eindigt voor PE. Het thermische degradatiegedrag van PVC is complexer. Eerst komt benzeen (C6H6) en daarna Cl vrij, gevolgd door afbraak van de resterende koolwaterstoffen die bij een vergelijkbare temperatuur als de andere kunststoffen plaatsvindt. Bovendien produceert PVC een koolfractie, in tegenstelling tot de andere kunststoffen. Het heeft een complexere structuur. Over het algemeen valt PE (en sommige andere soorten kunststoffen) thermisch uiteen in een brandbare vloeistof en vluchtig gas.

Sommige onderzoeken hebben aangetoond dat PVC een verkoling produceert in tegenstelling tot LDPE, HDPE, PP en PS (zonder kleurstof). Die niet gekleurd is geeft geen vast residu na pyrolyse, het genereert een grote hoeveelheid roet. PVC produceert ook veel roet, gevolgd door PS, PP en PE. PVC vertoont ook een snellere ontsteking en kortere pyrolyse- en verbrandingstijden dan PE, PP en PS van vergelijkbare grootte. De snellere ontbranding wordt toegeschreven aan de lagere ‘activeringsenergie voor thermische afbraak’ van PVC (20 kcal/mol tot 33,5 kcal/mol voor PVC vergeleken met 48 kcal/mol tot 72 kcal/mol voor de andere kunststoffen). Verschillen in het pyrolysegedrag tussen de verschillende kunststoffen zijn ook te wijten aan verschillen in hun chemische structuur die hun reactiviteit kunnen veranderen. De reactiviteit van PS is groter dan de reactiviteit van PP, die op zijn beurt hoger is dan LDPE en HDPE.

De verbrandingsprestaties van WP worden beïnvloed door hun deeltjesgrootte. Voor volledige conversie, en dus effectief gebruik van de WP, moet het opwarmen, devolatilisatie, pyrolyse en verbranding van de deeltjes plaatsvinden tussen hun binnenkomst in de hete explosie en de loopbaangrens.

Het verbrandingsgedrag van de verschillende WP is wisselend. PE wordt regelmatig gebruikt als vervangingsmateriaal voor het onderzoeken van WPI in een BF vanwege de overvloed aan derivaten ervan in WP. De ontstekingstemperatuur van PE neemt toe met toenemende deeltjesgrootte (360 ° C met 3 mm tot 5 mm vergeleken met 380 ° C met een deeltjesgrootte van 6 mm tot 10 mm) bij verbranding in lucht. Dit wordt toegeschreven aan het grotere contactoppervlak van de fijnere deeltjes met O2. Daarom wordt verwacht dat fijnere plastic deeltjes een hogere CE hebben dan grovere.

Een analyse van de CO2-concentratie in het gegenereerde gas (vaak gebruikt als maat voor CE) laat zien dat de grotere PE-deeltjes verder van de blaasmonden worden verbrand, en dus langer duren om in BF te verbranden dan fijnere. Dit komt door de lage thermische geleidbaarheid van kunststoffen. Uit de analyse blijkt ook dat PE, naast een lagere ontbrandingstemperatuur, een kortere brandtijd en hogere brandsnelheid heeft in vergelijking met kolen met een deeltjesgrootte van 0,6 mm tot 0,7 mm. Dit komt omdat PE bij hoge temperaturen ontleedt tot brandbaar gas. De verbranding van het pyrolysegas met O2 is een gas-gasreactie, wat een snellere reactie is.

Een studie met verbranding van PE en gemengd WP in een elektrische oven onder een stroom hete lucht en meting van het CO- en CO2-gehalte van het gegenereerde gas, heeft aangetoond dat de verbrandingssnelheid van de kleinere deeltjes van beide materialen sneller is dan de grotere deeltjes bij 1200 deg C, maar bij 1250 deg C had de deeltjesgrootte weinig invloed op het verbrandingsproces. Zoals verwacht is CE (verbrandingsverhouding genoemd en gedefinieerd als de verhouding van het C-gehalte tot het oorspronkelijke C-gehalte) van deeltjes met dezelfde grootte beter bij de hogere temperatuur. Kleinere deeltjes hebben een hogere CE gedurende de eerste 200 seconden tot 600 seconden, maar na deze periode wordt de CE omgekeerd doordat de grotere deeltjes een hogere CE hadden.

Toevoeging van CaCO3 verbetert de sterkte van geagglomereerde kunststoffen, waardoor de deeltjes langer in de loopbaan kunnen circuleren. Het verlaagt bovendien het smeltpunt van de gevormde slak, waardoor de drukval in de oven, veroorzaakt door verslechtering van de permeabiliteit, wordt verminderd.

In Duitsland is een studie uitgevoerd naar het verbrandingsgedrag van WP met dezelfde samenstelling (76% C, 10% H2, 8% O2 en 5% as) en deeltjesgrootte (3 mm tot 6 mm) maar op verschillende manieren bereid . Er zijn drie soorten kunststof onderzocht. Het waren agglomeraat (fractie na verbrijzeling en verwijdering van ongewenste stoffen), granulaat (na smelten bij 100°C) en regranulaat (na extra persen, met de hoogste dichtheid). De geagglomereerde (gemalen) kunststof had de hoogste CE vanwege het grotere oppervlak en de laagste dichtheid, gevolgd door granulaat en vervolgens het opnieuw granulaat. De CE van alle drie de kunststofsoorten was laag omdat de grote deeltjes niet volledig konden uitbranden in de beschikbare verblijftijd.

Het effectieve gebruik van WP vereist operationele veranderingen om te compenseren voor veranderingen in de loopbaanparameters en hun effect elders in de BF (zoals de thermische toestand, het slakkenregime en de gasdynamiek). Het injecteren van WP tot 10 kg/tHM zal naar verwachting de werking van de BF niet verstoren. Measures to intensify the combustion of WP in the tuyere/raceway region, and hence increase injectant rates, include (i) increase of the amount of O2 in the tuyeres, and (ii) adjustment of the blast temperature and moisture.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the WP lances, and (iii) separate O2 lances. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Cokesovengasinjectie in een hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven en zijn ontwerp