Verpulverde koleninjectie in een hoogoven

Verpulverde koleninjectie in een hoogoven

Poederkoolinjectie (PCI) is een proces waarbij grote hoeveelheden fijne steenkooldeeltjes in de toevoerleiding van de hoogoven (BF) worden geïnjecteerd. Poederkool is een belangrijke hulpbrandstof die wordt gebruikt bij de ijzerproductie van BF. PCI levert hulpbrandstof voor gedeeltelijke vervanging van cokes en is zowel economisch als ecologisch gunstig gebleken. Het kan resulteren in een substantiële verbetering van de BF-efficiëntie en zo bijdragen aan de vermindering van het energieverbruik en de milieu-emissies.

Wanneer de poederkool via blaaspijpen en blaaspijpen in de BF wordt geïnjecteerd, is de steenkool een bron van warmte en een reductiemiddel, vanwege de reacties van ontgassing, vergassing en verbranding, evenals de vorming van onverbrande kool. In de huidige omgeving wordt poederkool op grote schaal gebruikt in BF's als een gedeeltelijke vervanging van de metallurgische cokes. PCI is tegenwoordig een gevestigde technologie voor de productie van ruwijzer (HM) in een BF. Het wordt beoefend in de meeste BF's en alle nieuwe BF's zijn normaal gesproken gebouwd met PCI-mogelijkheden. De samenstelling en eigenschappen van de kolen die voor injectie worden gebruikt, kunnen de werking, stabiliteit en productiviteit van de BF, de kwaliteit van de HM en de samenstelling van het BF-gas beïnvloeden.

In het huidige scenario zijn er veel criteria die worden gebruikt om de prestaties van PCI te meten. De eerste is verpulvering en hanteerbaarheid. De belangrijkste bedrijfskosten in de PCI, met uitzondering van de kolenkosten, houden verband met het verpulveren en distribueren van de kolen naar de BF. De tweede heeft betrekking op de werking van de BF. De kwaliteit van de geïnjecteerde kolen kan de kwaliteit van de HM, de stabiliteit van de BF en de samenstelling van het topgas beïnvloeden. De as van de geïnjecteerde steenkool (i) kan werken als een remmer van het oxidatieproces, (ii) is een belangrijke leverancier van ongewenste alkaliën en (iii) verbruikt smeltenergie. De derde heeft betrekking op het economisch voordeel. Het belangrijkste kostenvoordeel is de vervanging van dure cokeskolen plus de bedrijfskosten voor het maken van cokes, hoewel ook andere voordelen zijn waargenomen, zoals een verbeterde productiviteit, is deze verbetering afhankelijk van de cokeskwaliteit. De belangrijke economische en operationele voordelen van het gebruik van PCI in BF zijn de volgende.

- Lagere consumptie van dure cokeskolen. Het vervangen van BF-cokes door goedkopere zachte cokes of thermische kolen verlaagt de reductantkosten.

- Verlengde levensduur van de cokesoven omdat er minder cokes hoeft te worden geproduceerd. Dit is belangrijk omdat veel cokesovens het einde van hun levensduur bereiken en er aanzienlijke investeringen nodig zijn om ze te vervangen of te onderhouden.

- PCI-systeem is minder duur dan de kosten van een extra cokesovenbatterij. Lagere kapitaalkosten betekent lagere afschrijvingen en rente die op de HM in rekening worden gebracht.

- Hogere BF-productiviteit, dat wil zeggen een grotere hoeveelheid HM die per dag wordt geproduceerd (in combinatie met andere operationele wijzigingen).

- Grotere flexibiliteit in BF-bediening. Met PCI kan bijvoorbeeld de vlamtemperatuur worden aangepast en kan de thermische toestand in de BF veel sneller worden gewijzigd dan mogelijk is door de belasting aan de bovenkant van de oven aan te passen.

- Verbeterde consistentie in de kwaliteit van de HM en het siliciumgehalte.

- Verminderde totale emissies van staalfabrieken, in het bijzonder lagere emissies van cokesproductie vanwege de verminderde cokesvereisten.

Geschiedenis

Poederkoolinjectie werd ontwikkeld in de 19e eeuw, maar werd niet geïmplementeerd voor industrieel gebruik. Begin jaren zestig werd PCI met succes geïmplementeerd in AK Steel in de VS en Shougang in China. Hoewel proeven in verschillende landen destijds hadden uitgewezen dat de technologie voor pneumatisch transport en injectie van steenkool beschikbaar was, was de economie en het relatieve gemak van het proces zodanig dat olie- en aardgasinjectie populairder werden. In de jaren tachtig escaleerde de belangstelling voor PCI, voornamelijk ingegeven door dramatische stijgingen van de prijs van stookolie in 1973 en opnieuw in 1979, en het potentieel ervan als vervanging voor cokes begon zich te realiseren. In het begin van de jaren tachtig werden in heel Europa en Japan koleninjectie-installaties geïnstalleerd met injectiesnelheden tussen 40 kg/tHM en 90 kg/tHM en met cokesvervangingssnelheden in de orde van grootte van 0,9 kg cokes/kg kolen. Dit proces heeft zich sindsdien zeer snel ontwikkeld en in de tweede helft van de jaren tachtig waren er succesvolle praktijken van steenkoolinjecties met snelheden variërend van 180 kg/tHM tot 200 kg/tHM. In de jaren negentig werden PCI-technologieën volwassen. Maar de echte verschuiving naar PCI heeft pas plaatsgevonden toen de kosten van metallurgische cokes begonnen te stijgen als gevolg van de toegenomen wereldwijde vraag.

Kolen voor PCI

Het relatieve belang van verschillende aspecten van steenkoolkwaliteit voor de PCI is gevarieerd, aangezien de injectietechnologie is verbeterd en de injectiesnelheid is toegenomen. Aan het eind van de jaren zeventig, veroorzaakt door de oliecrisis, werd de belangstelling voor PCI hernieuwd en werd steenkool beschouwd als een economische vervangingsbrandstof voor olie. Omdat brandbaarheid van belang werd geacht, waren de voor PCI gebruikte kolen meestal thermische kolen. In die tijd waren thermische kolen gemakkelijk verkrijgbaar en hadden ze veel lagere kosten dan harde cokes en halfzachte cokeskolen.

Na de aanvankelijke focus op de brandbaarheid van de geïnjecteerde steenkool, werd de focus vervolgens gericht op het begrijpen van de impact van steenkoolkwaliteit op de cokesvervanging. Tijdens deze periode werd vastgesteld dat kolen met een lagere vluchtigheid (LV) betere vervangingsratio's gaven dan kolen met een hoge vluchtigheid (HV).

Met betrekking tot het verpulveren van steenkool zijn de vier belangrijkste bedrijfsparameters voor de vergruizer (i) toevoersnelheid, (ii) luchtstroomsnelheid, (iii) instelling van de classificator bestaande uit cycloon en zakkenfilter, en (iv) maaldruk (belasting op rol/bal). De voedingssnelheid, maaldruk en classificatie-instelling hebben een directe invloed op de belasting van de vergruizer en daarmee op het benodigde vermogen. De luchtstroomsnelheid heeft een indirecte invloed op het vermogen van de vergruizer, omdat het van invloed is op de efficiëntie van de classifier.

De maaleigenschappen van kolen worden typisch beschreven door de resultaten van een klein aantal standaard analytische tests. Op basis van deze resultaten worden voorspellingen gedaan over het verwachte maalgedrag van de kolen. Er is een algemene tendens om een beoordeling van het maalgedrag van kolen terug te brengen tot de HGI (Hardgrove Grindability Index), een maat voor de maalbaarheid van kolen. Vermaalbaarheid is een index en heeft daarom geen eenheid. Hoe kleiner de HGI, hoe harder de steenkooltextuur en hoe minder maalbaar de steenkool. De maalbaarheid is een belangrijke factor voor het verpulveren van steenkool in de vergruizer. Het beïnvloedt de fijnheid van het product, het stroomverbruik en de doorvoer.

Het vochtgehalte van de steenkool heeft invloed op het verpulveren van steenkool. Het is noodzakelijk om het totale vochtgehalte in de steenkool te verminderen tot rond het evenwichtsvochtgehalte om de hanteringsproblemen in de vergruizer en in de bunkers te verminderen. Het vochtgehalte van de steenkool die de vergruizer verlaat, moet tweederde zijn van het evenwichtsvochtgehalte. De hoeveelheid vocht die in de vergruizer moet worden verwijderd, wordt gegeven door de vergelijking 'vocht verwijderd in de vergruizer =(als ontvangen vocht) – 2/3 (evenwichtsvocht)', waarbij het evenwichtsvocht voor de sub-bitumineuze en hogere rangschikking kolen wordt bij benadering gegeven door de vergelijking 'evenwichtsvocht =0,69 + 0,84 x (luchtverdovende vochtigheid) + 0,18 x kwadraat van de (luchtverdovende vochtigheid). Het evenwichtsvochtgehalte varieert met de rang van de steenkool, de macerale samenstelling en het asgehalte.

Het type steenkool en zijn oppervlaktevochtigheid bepalen de vereisten voor verpulvering. Het droogvermogen van een bepaald ontwerp van de vergruizer hangt af van de mate van circulerende belasting in de vergruizer, het vermogen om de droge classificatieretouren snel te mengen met inkomende natte kolentoevoer, en de luchtverhouding en luchtinlaattemperatuur die het specifieke verpulveringsontwerp moet verdragen .

Het PCI-processysteem

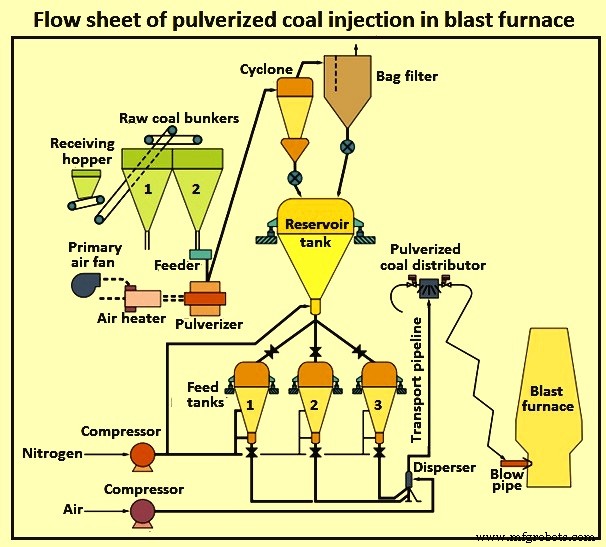

Het PCI-processysteem bestaat uit een aantal subsystemen, van kolenontvangst tot de injectie van poederkool bij elke blaaspijp om te voldoen aan de vereisten voor PCI. Het bestaat uit zes aantallen subsystemen, namelijk (i) opslag en afvoer van de ruwe steenkool, (ii) verpulvering en droging van de ruwe steenkool, (iii) transport, opslag en levering van de verpulverde steenkool naar het injectiesysteem, (v ) uniforme verdeling van poederkool naar elke blaaspijp, (v) verbranding van poederkool, en (vi) voorzieningen voor het voorkomen van explosies. De belangrijke kenmerken van het PCI-processysteem worden hieronder beschreven.

De reservoirtank is ontworpen om een hoge capaciteit te hebben, zodat zelfs als een van de verpulveringslijnen stopt met werken, de koleninjectie kan worden voortgezet tot de overeenkomstige verandering van operationele omstandigheden, zoals de vermindering van de hoeveelheid erts die in de oven wordt geladen of preparaten voor het afblazen worden genomen.

Er zijn drie voedingstanks, een tank waaruit steenkool wordt gelost, de tweede tank stand-by voor het lossen en de derde tank in de fase van drukverlaging, vullen van poederkool en onder druk brengen na voltooiing van het laden.

De transportleiding, bestaande uit een dichte-faseleiding en een verdunde-faseleiding, zorgt voor een soepel transport van kolen met kleine drukverliezen. De hogedrukleiding tussen de reservoirtank en de blaaspijpen heeft geen beweegbare delen, behalve de afsluiters, wat zorgt voor een hoge beschikbaarheid en controle en onderhoud vergemakkelijkt.

Voor de verpulverings- en opslagprocessen wordt een betrouwbaar systeem om explosies te voorkomen tot stand gebracht door het installeren van explosieonderdrukkers en brandblussers enz.

Voor een succesvolle werking van het PCI-systeem moet aandacht worden besteed aan verschillende verschijnselen die optreden in de BF. Belangrijke van deze verschijnselen zijn (i) verbrandingsgraad van geïnjecteerde steenkool of gedrag van onverbrande steenkooldeeltjes in het cokesbed dat de gasstroomverdeling in het lastgebied beïnvloedt, (ii) gedrag van gesmolten steenkoolas of mogelijkheid van afzetting in de blaaspijp -tuyere-zone, (iii) permeabiliteit of gasstroomverdeling in de belastingszone beïnvloed door de erts/cokes-verhouding die toeneemt met de toename van de koleninjectiesnelheid, en (iv) thermische eigenschappen weergegeven door de bosh-gastemperatuur of de warmtestroomverhouding die reacties beïnvloedt vindt plaats in het onderste deel van de BF.

De plaatsing van de injectielans in de blaaspijp is belangrijk en moet zodanig zijn dat de volledige verbranding van de geïnjecteerde steenkool binnen de baanzone wordt verzekerd en tegelijkertijd de afzetting van steenkoolas in het blaaspijpuiteinde wordt vermeden. Het typische stroomschema van het PCI-proces wordt getoond in figuur 1.

Fig 1 Typisch stroomschema van poederkoolinjectie in hoogoven

Het proces van koleninjectie

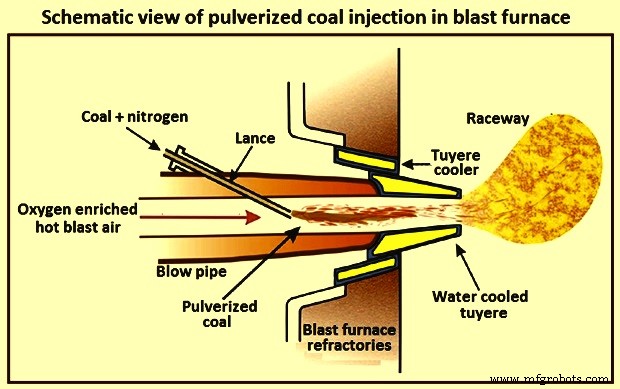

Het PCI-proces is gebaseerd op het eenvoudige concept van het transporteren van de fijngemalen (verpulverde) gedroogde steenkool door een transportgas (normaal gesproken stikstof) naar de BF, waar het naar verschillende blaaspijpen wordt verdeeld en via een lans in de blaaspijp wordt geïnjecteerd. In de blaaspijp wordt het gemengd met met zuurstof verrijkte hete blaaslucht en vervolgens aan de BF in de loopbaan toegevoerd.

Ruwe kolen worden ontvangen in de stortbunker. Het wordt gescreend en verwerkt om zwerversmateriaal te verwijderen en wordt opgeslagen in ruwe kolenbunkers. Ruwe steenkool wordt verpulverd, gedroogd en vervolgens pneumatisch naar de classifier getransporteerd in een eenmalig systeem. Steenkool wordt grondig gedroogd om aanslibbing en verdichting te voorkomen. De poederkool wordt in een enkele reservoirtank gestort waar het onder inerte omstandigheden wordt opgeslagen.

Verpulverde steenkool wordt door de zwaartekracht vanuit de reservoirtank naar de voedingstanks gevoerd, die vervolgens onder druk worden gezet met inert gas als onderdeel van een batchproces waarbij de voedingstanks vullen, voeden, ontluchten of vasthouden om een continue stroom poederkool in de BF. De stroomsnelheid van de poederkool wordt geregeld door de druk van inert gas als functie van de verandering van het gewicht van de voedingstank. De enkele stroom dichte fase steenkool uit een voedingstank wordt gecombineerd met transportgas (stikstof) bij het meng-T-stuk.

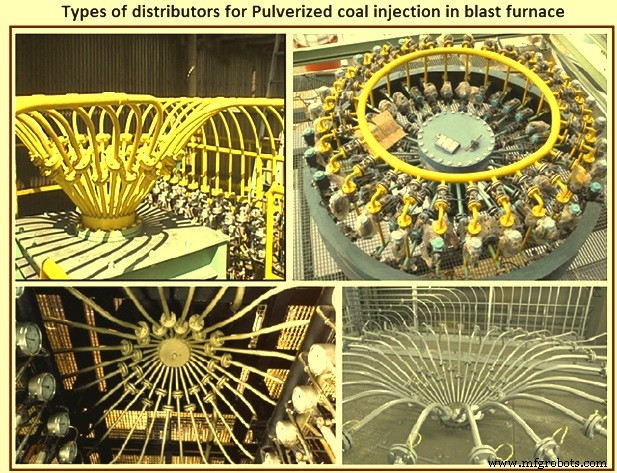

Een enkele transportleiding voert het kolen/gasmengsel naar een kolenverdeler bij de BF (Fig 2). Bij de verdeler wordt de enkele stroom kolen/gasmengsel automatisch verdeeld in meerdere gelijke stromen en door een pijp in elke blaaspijp getransporteerd voor injectie in de BF. Een blokdetectorsysteem beschermt tegen verstopping van de blaaspijp.

Fig 2 Soorten verdelers

Er zijn verschillende belangrijke kenmerken van het PCI-proces. In het gesloten lussysteem wordt het uitgestoten gas van het filter gedeeltelijk gerecirculeerd naar de inlaat van de vergruizer. Dit creëert een inerte toestand die het zuurstofgehalte in het systeem minimaliseert en de kans op explosies van kolenstof vermindert.

Afvalgas van BF-kachels wordt samen met BF-gas (indien nodig) gebruikt als energiebron voor het drogen van kolen, waardoor het verbruik van primaire energie wordt verminderd. Het vocht van de kolen kan zeer effectief uit het systeem worden verwijderd zonder gebruik van een gaskoeler of condensor. Het gebruik van inert gas tijdens de werking van de opslagtank vermindert het risico op brand en explosie.

Het totale gewicht van de geïnjecteerde steenkool wordt nauwkeurig gecontroleerd door een loadcelsysteem dat zich continu aanpast om aan het setpoint te voldoen. De parallelle opstellingen van de voedingstanks zorgen voor een continue stroom van de kolen in de BF. Het kolendistributiesysteem is eenvoudig en effectief zonder bewegende delen.

De injectiesnelheid wordt normaal gesproken geregeld door de positie van een doseerklep die bij de afvoer van voedingstanks is gemonteerd, te moduleren. Het systeem zorgt voor een gelijkmatige verdeling van de geïnjecteerde steenkool over het totale aantal blaasmonden en heeft het inherente vermogen om automatisch de totale steenkool die in de BF wordt geïnjecteerd te herverdelen in het geval dat de injectie in een of meer blaasmonden om welke reden dan ook wordt stopgezet.

Stikstof onder druk wordt gebruikt voor injectie van poederkool uit de voedingstank in de transportleiding. Met een kleine hoeveelheid extra transportgas wordt de poederkool getransporteerd en onder dichte fase-omstandigheden in de BF geïnjecteerd. In een dergelijke toestand wordt in de kolentransportleiding een belasting van ongeveer 40 kg tot 50 kg steenkool per kg gas bereikt.

De kolen worden met een snelheid van slechts enkele meters per seconde in de pijpleiding getransporteerd. Een lage transportsnelheid van de steenkool vermindert de slijtage in de pijpleiding, waardoor de levensduur wordt verlengd. Dicht transportsysteem is krachtig en kan de poederkool naar lange afstanden transporteren.

Een uniforme verdeling van poederkool naar blaaspijpen is erg belangrijk. Om de BF met een hoog rendement te laten werken, is een gelijkmatige verdeling van de last en de gasstroom in omtreksrichting essentieel. In die zin moet de snelheid van de poederkool die door elke blaaspijp moet worden geïnjecteerd, zo uniform mogelijk zijn. Een hoge distributienauwkeurigheid van ongeveer 1,5% is gewenst (de normale distributienauwkeurigheid van de hetelucht is ongeveer 2,5%) die wordt verkregen met behulp van een verdeler (Fig 2). Het schema van koleninjectie bij de blaaspijp en de toevoerleiding wordt getoond in figuur 3.

Fig 3 Schematische voorstelling van de injectie van poederkool bij de blaaspijp en het toevoerkanaal

BF-bewerking en PCI

Er is waargenomen dat bij PCI-tarieven, hoger dan 140 kg/tHM, veranderingen optreden in de BF-operatie. Sommige van deze veranderingen omvatten (i) verlaging van de cokes/erts-verhouding, (ii) de grootte van de toevoerleiding, (iii) verlaging van de permeabiliteit van de cokes rond de toevoerleiding, (iv) veranderingen in de temperatuurverdeling in de toevoerleiding, (v ) mechanische afbraak van cokes in de toevoerleiding, en (vi) afname van de dodemanstemperatuur. Al deze veranderingen zijn onderling afhankelijk en worden beïnvloed door de eigenschappen en de hoeveelheid ingespoten kolen, de cokeskwaliteit en de ontploffingsomstandigheden.

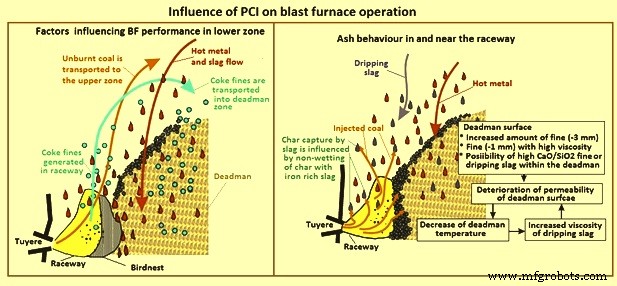

Permeabiliteit – De gasstromen, vloeistofstromen en lastafdaling binnen de BF zijn dynamisch en leiden tot het verschijnen en verdwijnen van niet-actieve zones in de bosh, deadman of stack. Voor een hoge productiviteit en stabiele BF-werking met hoge PCI-snelheden, is een kritische vereiste een consistente steenkoolstroom en steenkooleigenschappen door elk van de blaaspijpen. Consistente steenkoolkwaliteit kan worden gecontroleerd door PCI-kolen en steenkoolstroom te mengen door individuele controles op elke blaaspijp. De eigenschappen van de steenkool kunnen invloed hebben op de complexe gas-, vloeistof- en vaste stromen in de onderste zone van de BF (Fig 4), maar deze invloed is niet significant als een stabiele stroom en steenkoolkwaliteit wordt bereikt. De geïnjecteerde steenkool kan de doorlaatbaarheid in de lagere zone beïnvloeden om de volgende redenen.

- Brandbaarheid die van invloed is op de hoeveelheid onverbrand materiaal (kool en roet) dat uit het kanaal komt.

- De vorming van cokesdeeltjes in de toevoerleiding is te wijten aan de energie die aan de cokes wordt gegeven door het momentum van de ontploffing. De hoeveelheid boetes die wordt gegenereerd, is afhankelijk van de cokeskwaliteit. Het straalmoment wordt beïnvloed door de mate van verbranding die plaatsvindt in de blaaspijp.

- Slagviscositeit beïnvloedt de stroom van slakken en HM door de dodemanszone en de penetratie van hete gassen uit de toevoerleiding in de dodemanszone, waardoor de slakviscositeit in de dodemanszone verder wordt verlaagd.

Er kunnen operationele wijzigingen worden aangebracht om verminderde permeabiliteit bij hoge injectiesnelheden aan te pakken. Centrale cokeslading verhoogt bijvoorbeeld de permeabiliteit van de BF-schacht en het vergroten van de loopbaandiepte verbetert de permeabiliteit en vermindert warmtebelastingsverliezen. Enkele invloeden van de PCI op de werking van BF worden getoond in figuur 4.

Fig 4 Invloed van PCI op BF-werking

Invloed van onverbrande kool – Bij lage PCI-snelheden worden fijne cokes die in het toevoerkanaal worden gegenereerd, verbruikt door verbranding, verlies van oplossing en andere reacties in de onderste zone van de BF. Bij toenemende PCI-percentages is waargenomen dat er een toename is in de overdracht van boetes vanaf de bovenkant van de BF, evenals een toename van de fysieke diepte van de raceway en de BF-instabiliteit. De verhoogde koolstofoverdracht is echter fijne cokes met enkele kleine hoeveelheden roet en verwaarloosbare onverbrande kool. De onverbrande kool kan gunstig zijn omdat in de aanwezigheid van kool de slijtvastheid van de cokes wordt verhoogd. Dit gedrag lijkt beperkt te zijn tot een lage reactiviteit en cokes met een hoge sterkte.

Ontbrandbaarheid van houtskool - Er wordt waargenomen dat de brandbaarheid van de geïnjecteerde steenkool op het niveau van de blaaspijp afneemt met de toename van de injectiesnelheid of afname van de vluchtige stoffen van de steenkool. De brandbaarheid van steenkool op 700 mm boven de blaasmond is echter meer dan 95% voor alle steenkool als gevolg van de oplossingsverliesreactie van de onverbrande kool. Onverbrande kool die niet wordt verbruikt door de reactie met verlies van oplossing wordt gevangen in de BF of verlaat het als stof. Er wordt geschat dat de maximale injectiesnelheid die kan worden bereikt 230 kg/tHM is bij een verbrandingsrendement van 75 %.

De intense staat van verbranding in de blaaspijp en de toevoerleiding leidt tot een hogere vluchtige afgifte. Bij het evalueren van de kenmerken van laagvluchtige kolen, is gebleken dat de verhouding van vrijgekomen vluchtige stoffen tot de nabije vluchtige stoffen (VM) van de steenkool aanzienlijk toenam met de rangorde (koolstofgehalte) van de steenkool bij hoge verwarmingssnelheden. Er is een duidelijk bewijs van de fragmentatie van brandende deeltjes. De stroom onverbrande kool uit de loopbaan heeft invloed op de doorlaatbaarheid van de onderste zone en de dodemanszone van de BF.

Fragmentatie van het steenkooldeeltje kan optreden tijdens devolatilisatie (primaire fragmentatie) en tijdens de verbranding van houtskool (secundaire fragmentatie). De primaire fragmentatie wordt beïnvloed door de VM van de steenkool. Grote kooldeeltjes produceren veel meer vliegasdeeltjes dan kleine kooldeeltjes. Ook de kolenrang heeft een grote invloed. De mate van fragmentatie heeft de neiging toe te nemen met toenemende steenkoolrang en heeft de neiging af te nemen met toenemende asbelasting.

In de BF dragen de snelle verhittingssnelheid, hoge temperaturen, verrijkte zuurstof en over het algemeen hogere kolen die voor PCI worden gebruikt, allemaal bij aan primaire fragmentatie binnen een blaaspijp. Onder deze omstandigheden kan het buitenoppervlak van een deeltje uitharden als gevolg van reactie met zuurstof of thermisch uitgloeien voordat de binnenste kern van het deeltje volledig is verwijderd. Dit leidt tot explosieve fragmentatie van het deeltje.

De reactiviteit van de kool neemt toe met het VM-gehalte van de steenkool als gevolg van veranderingen in de morfologie van de kool, maar bij de verhoogde temperaturen die verband houden met de verbranding van de kool in de raceway, heeft de chemische reactiviteit zeer weinig betekenis, aangezien de verbrandingssnelheden worden beperkt door de diffusiesnelheid van zuurstof naar het deeltje, en de uitbrandtijden zijn meer afhankelijk van de deeltjesgrootte en de zuurstofconcentratie. Een hoog asgehalte in de verkoling heeft een negatieve invloed op het verbrandingsgedrag. De brandbaarheid van LV-kool kan worden verbeterd door te mengen met een HV-kool, omdat de HV-kool de ontstekingstijd verkort en de temperatuur in de blaaspijp verhoogt.

De assamenstelling van de onverbrande kool kan het katalytische effect van de as-naar-oplossingsverliesreactie beïnvloeden. Afhankelijk van de samenstelling kan de as ook de koolstofomzetting vertragen door verstopping van de koolporiën als gevolg van een verhoogd aandeel slakvorming in de kooldeeltjes. Hoewel veel van de kool wordt verbruikt door reacties in de oven vanwege de aanzienlijk hogere reactiviteit van de kool in vergelijking met die van de cokes, wordt normaal aangenomen dat de onverbrande kool een belangrijke rol speelt bij de deactivering van de dodemansknop door de permeabiliteit van de dodeman naar gas- en vloeistofstroom. Er wordt aangenomen dat de vermindering van de permeabiliteit toeneemt met een toename van de injectiesnelheid, aangezien de brandbaarheid van de steenkool afneemt als gevolg van een afname van de overmaat luchtverhouding. Een deel van de onverbrande kool kan worden opgevangen door de druipende slakken, hoewel de hoeveelheid van deze gevangen kool wordt beïnvloed door het niet-bevochtigende gedrag van kool met ijzerrijke slakken.

De fragmentatie van de kolen/char en de verbranding die wordt gecontroleerd door diffusie zijn de belangrijkste redenen waarom de VM weinig effect heeft op de brandbaarheid van PCI-kolen.

Afzetting van onverbrande kool in de BF – De afzetting van onverbrande kool- en cokesdeeltjes in de lagere zones van het Bf is een complex fenomeen dat bestaat uit verschillende generatiemechanismen zoals reactie, meerfasenstroming, accumulatie en heropname. Zowel door meting binnen een BF als numeriek is aangetoond dat de vorm en grootte van de loopbaan dynamisch verandert met de accumulatie en het opnieuw meevoeren van poeder in de onderste zone. Deze veranderingen hebben ruwweg twee perioden, de kortere periode zijn de gebruikelijke fluctuaties binnen de raceway en de langere periode komt overeen met de grote verandering met stroming als gevolg van poederophoping. Het is de grote verandering in de gasstroom die kan leiden tot hoge gassnelheden nabij de wand van de BF, wat resulteert in meer warmteverlies en slijtage van de BF-wanden.

De ophoping van poeder in een gepakt bed is experimenteel en numeriek onderzocht. Het experimentele werk in een 2-dimensionaal gepakt bed met deeltjes van 3 mm en poeder van 0,075 mm heeft de invloed aangetoond van poederlading en oppervlakkige gassnelheid op de ophoping van poeder in een gebied dat overeenkomt met de vloer en het vogelnest van het kanaal. De invloed van verschillende cohesieve zonevormen op de accumulatie van deeltjes is ook experimenteel aangetoond. De numerieke analyse kan veel van hetzelfde accumulatiegedrag laten zien als de experimentele testgegevens. Deze numerieke analyse heeft ook de significante invloed van poedergrootte op de ophoping van poeder in de dodemanszone aangetoond.

Numerieke analyse van de invloed van fijn poeder (onverbrande kool en fijne cokes) die is uitgevoerd, heeft aangetoond dat de onverbrande kool en de fijne cokes met verschillende diameters en dichtheden verschillende stroompatronen, accumulatiegebieden en reactiezones hebben. De dichtheid van het gegenereerde poeder heeft een significant effect op het poederstroompatroon, vooral voor de grotere deeltjes. Naarmate poederdeeltjes groter worden dan 1 mm, hebben ze de neiging om vanuit het opwaarts stromende gas neer te slaan en af te dalen in de dode hoek, waardoor de doorlaatbaarheid ervan verslechtert. Elke onverbrande kool wordt bij voorkeur met de gasstroom naar het bovenste gebied van de BF vervoerd waar het reageert met het druppelende HM en/of gas. Er zijn aanwijzingen voor het bestaan van een vogelnest met een zeer hoog gehalte aan boetes. De hoogte van de boetes hangt af van de kwaliteit van de cokes en van de PCI-niveaus. De grote en zwaardere cokesdeeltjes hebben de neiging om de gasstroom te verlaten en zich op te hopen in de dodemanszone, wat een nadelig effect heeft op de doorlaatbaarheid van de lagere zone.

De recente numerieke analyse en fysieke steekproef hebben bevestigd dat de hoeveelheid onverbrande kool die zich in de dodemanszone heeft opgehoopt, relatief klein is en niet toeneemt met de toename van de PCI-snelheid. Zo heeft de onverbrande kool weinig invloed in het onderste deel van de oven en de verhoging van de permeabiliteitsweerstand. Het is zeer waarschijnlijk dat de afzetting van fijne cokes een grotere invloed heeft op de BF-permeabiliteit dan wat de onverbrande kool heeft.

Invloed van cokeseigenschappen – Er wordt vaak gezegd dat de behoefte aan sinter en cokes van hoge kwaliteit essentieel is om hoge PCI-snelheden te bereiken en een hoge productiviteit te behouden. Het is van het grootste belang om de algehele BF-permeabiliteit te verbeteren om een hoge productiviteit bij hoge PCI-snelheden te bereiken. Normaal gesproken gebruiken BF's met hoge PCI-bewerkingen cokes met hoge sterkte (in termen van drumindex) en lage SiO2- en lage AL2O3-sinter met uitstekende eigenschappen voor het verlagen van hoge temperaturen. Verschillende Aziatische BF's behalen hoge productiviteiten met PCI-tarieven van meer dan 200 kg/tHM door het gebruik van hoogwaardige grondstoffen.

Op basis van industriële ervaring is gebleken dat de grootte van bosh-cokes toeneemt met koude sterkte (I40), toeneemt met warme sterkte (CSR), toeneemt met grove cokes en afneemt met PCI-snelheid. Resultaten van blaasmondharken bij 'Corus IJmuiden BF' hebben aangetoond dat één punt I40 resulteert in 1,5% meer bosh-coke boven 40 mm-vierkant. Gebleken is dat er geen verband bestaat tussen de koleninjectiesnelheid en de hoeveelheid fijne cokes op het niveau van de blaaspijp. De gegevens voor injectie en I40 suggereren dat er een maximale cokesafbraak is rond een PCI-snelheid van 120 kg/tHM.

Een onderzoek naar het gedrag van cokes in de lagere zone van de BF onder hoge PCI-snelheden, vond dat char bij voorkeur wordt geconsumeerd. Dit verlaagt de CO2-concentratie rond het cokesdeeltje en zet de reactielaag van het cokes rond het oppervlak en naar de binnenkant van het deeltje uit. In aanwezigheid van geïnjecteerde kool is de slijtvastheid van de cokes toegenomen en is het totale poriënvolume in de cokes toegenomen. Deze verhoogde slijtvastheid met verhoogde PCI-snelheden kan de reden zijn voor de grotere bosh-coke-grootte bij hoge PCI-snelheden.

Analyse van cokesmonsters genomen op blaaspijpniveau heeft aangetoond dat, bij hoge PCI-snelheden, de hoge temperatuureigenschappen (CSR en CRI) een groter positief effect hebben op de permeabiliteit dan de koudesterkte-eigenschappen. Het lijkt erop dat de doorlaatbaarheid niet verbetert na een CSR-waarde van ongeveer 65% tot 70%.

In een onderzoek met de gegevens van verschillende BF's met PCI-percentages van meer dan 170 kg/tHM, hebben de BF's een haardindex (HI =CRI - 2,5 x CSR + 100 %) van meer dan 97 %, hoewel er geen duidelijke relatie tussen HI en injectiesnelheid is is gevonden. Er is ook waargenomen dat de productiviteit toeneemt met HI. Er is ook gesuggereerd dat bij hoge PCI-snelheden de cokes slijtvast is (lage I10) en een hoge CSR heeft.

In een onderzoek naar de invloed van de cokeskwaliteit op de productiviteit van het BF is een globale cokeskwaliteitsindex ontwikkeld. Deze index geeft een indicatie van de warmtevariatie aan de onderkant van de BF en daarmee een idee van de doorlaatbaarheid van de haard en schacht van de BF. Deze globale kwaliteitsindex voor cokes is gedefinieerd door de vergelijking Iglobal.coke =0,5 x [(I40 – 3,42 x I10 + 100) + (CSR – 2,6 x CRI + 100)]. De variatie in de warmtevariatie in de bodem van de BF kan worden verklaard door de variatie in de Iglobal.coke. Deze index wordt in sommige fabrieken gebruikt om de bedrijfsstrategie van de BF's te bepalen. Als Iglobal.coke laag is, worden de koleninjectiesnelheid en de productie verlaagd. Er is aangenomen dat de toevoeging van onverbrande steenkool aan de bestaande cokesfijnstof leidt tot een lagere permeabiliteit in de dodemanszone, wat resulteert in een verminderde stabiliteit van het cokesbed.

De permeabiliteit blijkt echter af te nemen met toenemend VM-gehalte en fijner afmetingsbereik van de poederkool. Een verklaring hiervoor is dat naarmate de brandbaarheid van de steenkool toeneemt (verhoogd gehalte aan vluchtige stoffen en/of fijnere maling), er een grotere verbranding in de blaasmond is, waardoor een groter volume gassen in de loopbaan wordt geïnjecteerd, wat leidt tot een groter explosiemomentum. Dit grotere ontploffingsmomentum veroorzaakt een toename van de diepte van de toevoerkanalen en een toename van de afbraak van cokes in de toevoerleiding, wat leidt tot een grotere overdracht van cokesfijnstof.

In een onderzoek naar de invloed van de ontploffingsenergie op de vorming van het kanaal, is een lineair verband waargenomen tussen de ontploffingsenergie en de diepte van het kanaal. Een 2-dimensionaal model van het kanaal toont een lineaire relatie tussen de ontploffingssnelheid en de diepte van het kanaal voor een constante cokesgrootte en BF-afmetingen. De toename van dodemansinstabiliteit en cokesdegradatie als gevolg van een verhoogd explosiemomentum is gemodelleerd door in andere studies. Deze modellen laten zien dat de diepte van het kanaal lineair toeneemt met de ontploffingssnelheid voor een constante cokessterkte.

Met behulp van de gegevens van verschillende onderzoeken wordt de variatie in het explosiemoment met het koolstofgehalte van de geïnjecteerde steenkool geschat. Dit is in staat om te laten zien hoe de rang van de geïnjecteerde steenkool de fijne productie van cokes beïnvloedt. Een typische steenkool met een hoog VM produceert tot twee keer zoveel cokes-fijnstof als een PCI-kool met een laag VM vanwege het verhoogde ontploffingsmomentum als gevolg van de verbranding van de vluchtige stoffen in de blaaspijp. De operationele gegevens tonen aan dat, bij injectiesnelheden van ongeveer 170 kg/tHM, de permeabiliteit en productiviteit toenemen wanneer de toevoerkanaaldiepte wordt vergroot (hoger ontploffingsmomentum). Door het kanaal uit te breiden, wordt het dodemansgebied kleiner en wordt het gebied groter waar HM en slak kunnen neerdalen en waar de gasstroom kan opstijgen.

In Europa wordt de koude cokessterkte en in Japan de hete cokessterkte gebruikt als de cokesparameter om de cokeskwaliteit te bewaken door veel fabrieken die met hoge PCI-tarieven werken. There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Cokesovengasinjectie in een hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven en zijn ontwerp

- Methoden om een hoogoven uit te schakelen