Belangrijkste kenmerken van een moderne Hot Strip Mill

Belangrijkste kenmerken van een moderne Hot Strip Mill

Het doel van een warmbandwalserij (HSM) is het opwarmen en walsen van dikke plakken tot dunne band met een breed scala aan diktes. Door zijn enorme omvang en grote investering moet een warmbandwalserij een levensduur hebben van meerdere decennia. De fabriek moet in staat zijn te voldoen aan de marktvraag naar een breed scala aan staalsoorten, in het bijzonder hogesterkte- en geavanceerde hogesterktestalen (AHSS) met een goede koude vervormbaarheid en met superieure bandeigenschappen. De molen moet aan de volgende eis kunnen voldoen

- Hoge beschikbaarheid van de molen in combinatie met hoge productiviteit en hoge opbrengsten.

- Voldoen aan de behoefte aan weinig onderhoud.

- Voldoen aan de behoefte aan een lager energieverbruik.

- Verbeterde productkwaliteit door te voldoen aan nauwe dikte- en profieltoleranties zoals vereist door de moderne klanten, door middel van krachtige controles en aanpassingen. Deze toleranties kunnen veel kleiner zijn dan gespecificeerd in verschillende internationale normen.

- Flexibelere rolschema's om korte levertijden en economisch rollen van kleinere partijgroottes te garanderen.

Om aan deze hoge eisen te voldoen, zijn in de moderne conventionele warmbandwalserijen veel belangrijke kenmerken ingebouwd. Sommige hiervan worden hieronder beschreven.

- Herverhittingsoven - Moderne warmbandwalserijen zijn uitgerust met energiezuinige walking beam-ovens die normaal gesproken computergestuurd worden bestuurd. Deze herverhittingsovens verwarmen de plakken gelijkmatig tot de beoogde temperaturen met de vereiste productiesnelheden en zonder slipsporen en zonder koude plekken. Deze ovens zijn in staat om koude of hete plakken als het ladingsmateriaal in de oven te ontvangen.

- Ontkalkers – Ontkalkers zijn een must in warmbandwalserijen om een goede oppervlaktekwaliteit te bereiken. De huidige ontkalkers maken gebruik van de modernste spuitmondtechnologie met een zeer effectieve toepassing van water onder hoge druk (tot 400 bar). Ontkalkers hebben meestal een gesloten ontwerp om te voorkomen dat er water ontsnapt.

- Plakmaatpers - Een plakmaatpers in het gebied van de voorbewerkingsmachine heeft het technologische voordeel ten opzichte van een conventionele kantensnijder. Naast grote breedteverminderingen (tot 350 mm), resulteert dit in een duidelijk betere doorvorming van de plaat tot in het midden. Slab-maatpers produceert plattere hondenbotten, wat leidt tot verminderde herverdeling en grotere efficiëntie van de maatvoering. Een speciale korte slag aan de kop en staart van de mat resulteert in minder oogstverliezen en hogere opbrengsten. Met de plaatmaatpers kan het aantal verschillende gietmaten in continugietmachines worden teruggebracht tot slechts enkele standaardbreedtes en biedt zo meer flexibiliteit in de productie. Plaatmaatpers verbetert de breedtetolerantie over de hele strook.

- Hydraulisch verstelsysteem voor kantensnijders - De breedte van de strook van kop tot staart wordt door dit systeem geregeld. De snelle dynamische respons van dit systeem maakt snelle corrigerende bewegingen bij de kop en de staart van het materiaal mogelijk om gewasverliezen te verminderen en de breedte over de lengte van de strook te regelen. De nieuwste generatie kantensnijders zijn volledig hydraulische voorzieningen zonder extra elektromechanische afstelsystemen.

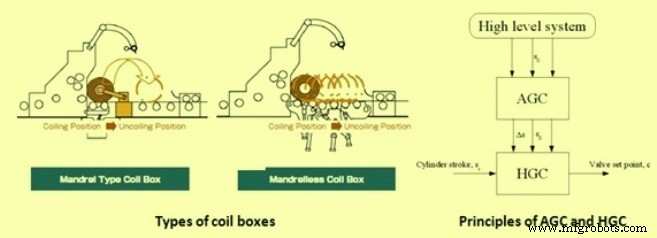

- Coilbox - Het wordt geïnstalleerd tussen de voorbewerkingsmolen en de afwerkingsmolen om rollen van overdrachtsstaven te vormen, en dient zo als zowel materiaal als warmteaccumulator. Tijdens het afwikkelen wordt het uiteinde van de overdrachtsstaaf het hoofdeinde van de overdrachtsstaaf wanneer het de afwerkfrees binnengaat. Coilbox zorgt voor een kortere afstand tussen de voorbewerkings- en nabewerkingsmolen. Het minimaliseert ook de temperatuurdaling van de overdrachtsstaaf die de afwerkmolen binnenkomt. De spoeldoos kan met een doorn zijn of het kan een doorn zijn. De spoeldoos zonder doorn draagt verder bij aan het verminderen van de temperatuurdaling bij de binnenwikkelingen van de spoel in vergelijking met een spoeldoos van het doorntype. Doornloze spoelkast maakt ook ruimte om de hitteschilden aan de zijkant te installeren die bijdragen aan het verminderen van de temperatuurdaling aan de rand van de strip. De spoeldoos wordt getoond in Fig. 1.

Afb. 1 Soorten spoelboxen en principes van AGC en HGC

- Automatische kaliberregeling (AGC) en hydraulische spleetregeling (HGC) – De besturing van de spleet tussen de werkrollen, en met andere woorden de banddikte, gebeurt in twee stappen met twee regelmodules (Fig 1). De eerste module heet AGC, terwijl de tweede module bekend staat als HGC. AGC ontvangt dikte-instelpunten van een systeem op een hoger niveau. Het berekent en compenseert zaken als rolslijtage, warmte-uitzetting in de rollen, rek van de streng en andere onmetelijke hoeveelheden die de opening beïnvloeden. Tijdens de passages wordt een diktemeting gedaan die door AGC wordt gebruikt. De diktefeedback wordt door een PI-controller geleid en opgeteld bij de totale spleetafwijking. Het kan worden gezien als modelfoutcompensatie. Deze compensatie verandert de cilinderpositiereferentie in de HGC. Er is geen controle over de dikteterugkoppeling in de HGC. HGC regelt de opening tussen de twee werkrollen. HGC gebruikt de instelpunten van een hoger niveau als referentiewaarden voor de rolspleet. Metingen van positieopnemers op de cilinders en de stroomcompensatie worden gebruikt om de rolspleet te berekenen. De HGC wordt positiegestuurd en gebruikt de referentie en de werkelijke opening om de strookdikte te regelen.

- Automatische breedteregeling (AWC) - Uitstekende breedtenauwkeurigheid kan worden bereikt door het hydraulische AWC-systeem op de verticale kantensnijder aan te brengen van het hoofdeinde tot het uiteinde van de strip. Er wordt gebruik gemaakt van een hydraulisch cilinderbediend breedteregelsysteem. Dit systeem werkt als de korte slagregeling voor het kop- en staarteinde van de strip en als een AWC-systeem voor het rusten van de strip. Elektromechanische servoventielen regelen nauwkeurig de positie van de hydraulische cilinder.

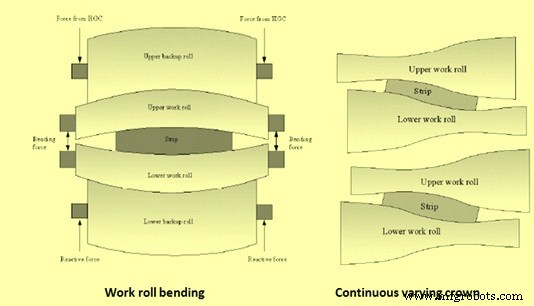

- Werkrol buigen - In een warmbandwals hebben de back-uprollen een grote diameter om de werkrol te ondersteunen en te voorkomen dat deze buigt. Maar in de praktijk worden zelfs steunrollen verbogen als de kracht op het lagerhuis groter wordt. Hierdoor is de kracht die op de werkrol wordt uitgeoefend hoger, dichter bij het lagerhuis en kleiner in het midden van de rol. De strip daarentegen werkt met een reactieve kracht. Dit werkt op het midden van de rol. Dit buigt op zijn beurt de werkrol en beïnvloedt het stripprofiel (Fig 2). Het werkrolbuigsysteem maakt profielvorming van de strip mogelijk door een tegenkracht uit te oefenen op het lagerhuis van de werkrol. Toepassing van een grote buigkracht maakt de strip vlakker. De buigkracht verandert voortdurend en de referentiekracht wordt berekend als functie van de rolkracht. Vier hydraulische cilinders aan elke kant genereren de kracht.

- Continu variërende kroon (CVC) – Een andere manier om het stripprofiel te wijzigen, is door een rol met een profiel te gebruiken. De opening tussen de rollen kan worden gewijzigd door de rollen axiaal te verschuiven (Fig 2). De CVC-techniek wordt ook wel de roll shifting-techniek genoemd. CVC-techniek heeft een langzamere dynamiek maar een groter bereik dan het buigen van werkrollen. Aangezien CVC en werkwalsbuigen elkaar aanvullen, worden beide technieken normaal gesproken gebruikt in de moderne warmbandwalserijen.

Fig 2 werkt rolbuigen en continu variërende kroon

- Compensatie van rolexcentriciteit – Rolexcentriciteit is een periodieke storing die wordt veroorzaakt door een structuur van back-uprollen in walserijen en beïnvloedt de nauwkeurigheid van de productdikte. Het kan niet rechtstreeks door sensoren worden gemeten, dus het moet worden geïdentificeerd aan de hand van gemeten dikte of gemeten rolkracht. Wanneer er een groot verschil in diameter is tussen de bovenste en onderste back-uprol, is de prestatie van de excentriciteitsregeling van de rol met behulp van feedbacksignalen van rolkracht of -dikte niet zo goed. Ook was het moeilijk om de besturing vanaf het hoofdeinde toe te passen, omdat het noodzakelijk is om de excentriciteit van de rol tijdens het rollen te identificeren. De regeling voor compensatie van de rolexcentriciteit identificeert respectievelijk de excentriciteit van de bovenste en onderste rol aan de hand van één signaal van rolkracht en start de controle vanaf het hoofdeinde.

- Werkrolsmering - Door de loop van de werkrollen te smeren, worden oppervlaktedefecten vermeden en wordt de slijtage van de wals verminderd. De voordelen van het aanbrengen van smeermiddelen op de werkrollen zijn onder meer het vermijden van kalkaanslag en het afpellen van het oppervlak van de werkrol met een minimum aan walsolie, verbeterde bandkwaliteit, lagere bedrijfskosten, langere gebruikstijden van de molen, langere molenlimieten en een lager energieverbruik.

- Intensief koelsysteem en randmaskering - Het bandkoelsysteem koelt de band die door de afwerkwals is gerold en deze bevindt zich op de uitlooptafel tussen de afwerkfrees en de neerwaartse haspel. Het koelsysteem is ontworpen als een laminair stromingssysteem aan zowel de boven- als onderkant, met een tanksysteem aan de leidingzijde. De koelzone is opgedeeld in de benodigde koelbanken die zullen bestaan uit intensieve koelbanken voor snellere koeling, normale koelbanken voor reguliere koeling en de koelbanken voor fijne temperatuurregeling om de gewenste koelpatronen en spoeltemperaturen voor tweefasen te bereiken en trip staal. De combinatie van laminaire koeling en randmaskeringssysteem voorkomt overmatige koeling van de strookranden, waardoor spanningsverschillen over de strookbreedte worden geminimaliseerd.

- Geavanceerde downcoilers - Een hydraulisch verstelbare invoergeleider is voorzien aan het uiteinde van de run-outrolertafel die dient om de strio te centreren voordat deze de downcoiler binnengaat. De band, die met de eindwalssnelheid inloopt, wordt door de knijproleenheid betrouwbaar vastgeklemd en op de spoeldoorn geleid. Kenmerken van de onderoproller zijn onder meer hydraulisch bediende wikkelrollen, gecontroleerde hydraulische spreiding van de doorn, automatische kalibratie en exacte hydraulische instelling van de spleet en de doornrollen, gecontroleerde begrenzing van de wikkelrolkrachten als functie van bandafmetingen en materiaal en band spanning bij de stripkop opgebouwd na twee tot drie windingen.

Productieproces

- Hotdog

- Heteluchtballon

- Vioolstrijkstok

- Sprout:moderne zelfbewaterende plantenbak voor binnen

- Hoe maak je een NeoPixel-matrix

- Moderne jukebox

- Droog blussen van hete cola

- Beitsen van warmgewalste strip van koolstofstaal in beitslijnen

- Belangrijkste kenmerken van een moderne bar- en lichtsectiemolen

- Een inleiding tot de warmwaterpomp

- Wat is een tafelfreesboor?