Vorming van steiger in hoogovenschacht

Vorming van steiger in hoogovenschacht

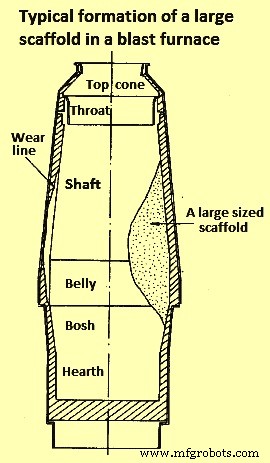

De term steiger wordt gebruikt wanneer er aangroei of korstvorming op de wand van de hoogoven (BF) is, waardoor de dwarsdoorsnede van de schacht van de BF afneemt. Steiger kan relatief op het hogere niveau van de BF-schacht of relatief laag in de BF-schacht (bij de bovenkant van de bosh) voorkomen. Het is moeilijk om de soorten steigers te veralgemenen, omdat er weinig overeenkomsten zijn tussen de structuur en de locatie van steigers van verschillende BF's. Steigers kunnen echter over het algemeen in twee groepen worden gerangschikt. Deze groepen zijn (i) gelamineerde steigers en (ii) niet-gelamineerde steigers. Steigers met gelamineerde structuur bestaan uit een afwisselende laag van metallisch ijzer (Fe) en zijn rijk aan alkaliën. Typische vorming van een grote steiger in een BF wordt getoond in figuur 1.

Fig 1 Typische vorming van een grote steiger in een BF

Steigers kunnen ervoor zorgen dat de BF blijft hangen. Ophangen ontstaat wanneer de last, op zijn weg naar beneden, een zeer hoge weerstand ontmoet, wat resulteert in het stoppen van de beweging van de last. De ophanging kan scheuren en dan valt het materiaal naar beneden vanwege de opening die onder de ophanging is ontstaan. Na de breuk, wanneer het slippen plaatsvindt, valt normaal gesproken een grote hoeveelheid materiaal naar beneden en resulteert in een onregelmatige werking van de BF, wat resulteert in een niet-uniforme gasverdeling met zijn gevolgen voor de BF-parameters.

Vereisten voor stabiele en schadelijke steigervorming zijn (i) aanwezigheid van geschikt materiaal in de BF-last om de steiger te bouwen (bijv. fijne deeltjes, slecht afgeschermde last, sinter met inferieure degradatie-eigenschappen bij lage temperatuurreductie, gebruik van lang opgeslagen, natte en koude sinter , of kleine cokes enz.), (ii) aanwezigheid van agglomererend (cementerings)materiaal voor de agglomeratie van het lastmateriaal, (iii) aanwezigheid van een bevestigings- (verankerings)mechanisme om de steiger op de schachtwand van de BF te bouwen die kan een chemische binding zijn met het voeringmateriaal, fysieke verankering rond de koelplaten, boogvorming naar de bosmuren, of eenvoudigweg condensatie van het agglomererende materiaal op de muur, (iv) continue toevoer van de hechtende componenten, en (v ) gevormde steiger is sterk genoeg om de dragende krachten van de dalende materialen te weerstaan.

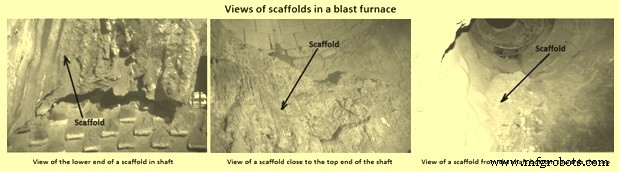

De plaats waar de steiger zich bevindt, hangt af van het agglomeratiemateriaal, het hechtende materiaal, de lastmaterialen, de werking van de oven en de constructieve kenmerken van de oven, zoals koelelementen en bekledingsmateriaal. Het kan zich op verschillende niveaus in de BF bevinden, zoals de schacht, de bosh of de buik. Fig 2 geeft een aantal aanzichten van steigers in een BF.

Fig 2 Aanzichten van steigers in een BF

Typische chemische samenstelling van de wortel en de harde korst van de steigermonsters van enkele van de BF's van Europa worden gegeven in Tab 1.

| Tab1 Typische analyse van steigers van monsters van Europese BF's | ||||

| Sl.-nr. | Compositie | Wortel van de steiger | Harde korst van de steiger | |

| Voorbeeld 1 | Voorbeeld 2 | |||

| % | % | % | ||

| 1 | C | 4.24 | 1.59 | 8.4 |

| 2 | Fe (totaal) | 56 | 33 | 42,6 |

| 3 | SiO2 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9,51 | 5,16 | 1,26 |

| 5 | CaO | 11,9 | 20,6 | 5,35 |

| 6 | MgO | 4,95 | 6.08 | 1,91 |

| 7 | ZnO | 0,002 | NB | 23,3 |

| 8 | PbO | 0 | NB | 0,26 |

| 9 | K2O | 0,86 | 1,57 | 3.1 |

| 10 | Na2O | 0,36 | 0,76 | 1.3 |

| 11 | S | 4.2 | 0,05 | 0,20 |

Steigers in de bosh en buik

In een ideale BF gebeurt het opbouwen en afpellen van steigers continu, zodat er geen grote variaties in de koelverliezen of slakkenchemie worden waargenomen. Bij oudere BF's met koelplaten en keramische voering is dit evenwicht moeilijk te bereiken, vooral wanneer de voering is geërodeerd. In recente BF's met een staaf of koperen plaat-grafietbekleding, is er een regelmatige opbouw en afbladdering van steigers die elkaar afwisselen. Het afpellen van de steigers vindt normaal gesproken twee of meer keer per week plaats.

De steiger bestaat uit cokesbries, gereduceerde ertscomponenten, slakken, stofcomponenten zoals roet en gecondenseerde alkali enz. Dit soort steiger is broos en pelt vrij gemakkelijk af. Als dit soort steiger voor een langere tijd op de bosh-muur blijft staan, vooral wanneer het de bosh-omtrek bedekt, is het mechanisch stabiel en wint het in de loop van de tijd aan sterkte. IJzeroxiden worden gereduceerd tot metallisch Fe, aan elkaar gesinterd en verkoold. Cokeskool (C) wordt vergast door oplossingsverliesreactie, waardoor er ruimte overblijft voor stof en condenserende materialen, b.v. kaliumoxide (K2O). Wanneer de steiger langere tijd bij hogere temperaturen in de bosh heeft gestaan is de steiger compact en bevat voornamelijk Fe en slakken. Hoe langer de steiger blijft staan, hoe meer hij aan afmetingen wint en de kans op ernstige verstoringen groter wordt.

Een typische steigervorming vindt plaats vanwege de redenen en de stappen die bestaan uit (i) er zijn veel fijne deeltjes en slecht gezeefde sinter in de lading aanwezig met inferieure degradatie-eigenschappen bij lage temperatuurreductie, (ii) het fijne materiaal wordt afgescheiden aan de wand zijde waar de gasstroom zwak is, de temperatuur laag en de reductiesnelheid langzaam, (iii) de wortel van de cohesieve zone bevindt zich laag in de bosh en het kan ook een gemengde belasting zijn, (iv) de normale afdaling van de belasting stopt vanwege tot een ophanging of een onderhoudsstop, (v) de afbraak van sinter zet zich voort door de reductie ervan, (vi) verweekt of half gesmolten materiaal plakt aan een koelelement en stolt, (vii) wanneer de last weer begint te dalen (de hangende uitglijdt of de oven wordt opnieuw gestart na de stop), dit vastgehechte materiaal blijft op zijn plaats, (viii) zink (Zn) en alkaliverbindingen condenseren uit het gas in het stilstaande materiaal en agglomereren de fijne deeltjes samen, (ix) vorming van de wortel van de scaf vouw, (x) op het oppervlak van de stilstaande materiaallaag, naar de last toe, de condensatie van agglomererende verbindingen en stof gaat door met het vormen van een harde korst van Fe, ZnO (zinkoxide), K2O en slakcomponenten, (xi) vervolg groei naar boven en iets naar het centrum van de oven toe. Als dit soort steigers mag groeien, kan het enige tijd groeien zonder noemenswaardige problemen te veroorzaken, maar daarna veroorzaakt het ernstige verstoringen in de werking van de BF, b.v. gekoelde haard, blaaspijpstoringen enz.

Steigers in middelste en onderste schacht

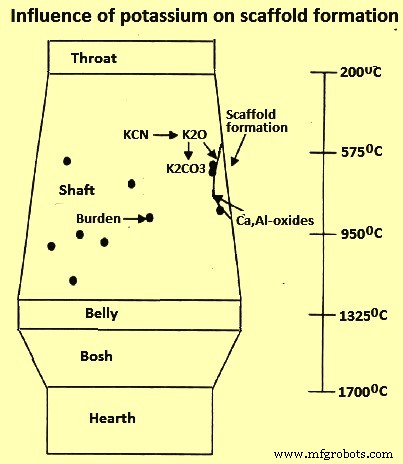

Traditioneel worden alkaliën beschouwd als de reden voor de vorming van steigers in de BF-schacht. Bij temperaturen boven 1100 ° C worden alkaliën gereduceerd en verdampt uit de gesmolten slak en stijgen ze op met het gas. Alkalicyaniden worden gevormd bij temperaturen variërend van 900 ° C tot 1000 ° C en bij een temperatuurbereik van minder dan 750 ° C tot 880 ° C worden deze dampen gecondenseerd en geoxideerd door CO2 tot carbonaten. Alkaliën kunnen ook reageren met belaste materialen, stofdeeltjes en de bekleding als de temperatuur hoog genoeg is. In het Na2O-K2O-MgO-CaO Al2O3-SiO2-systeem zijn er veel samenstellingen met een laag smeltpunt, waarvan sommige een smeltpunt hebben van slechts 700 ° C. Bij fluctuerende temperaturen kunnen deze smelten meer vast materiaal oplossen wanneer de temperatuur stijgen en agglomereren deeltjes samen wanneer de temperatuur weer daalt. Deze laagsmeltende mengsels ontleden tijdens het stollen tot stabielere fasen en het is moeilijk om een bepaalde smeltsamenstelling als agglomeratiefase te fixeren. De gekristalliseerde fasen hebben gewoonlijk hogere smeltpunten dan de aanvankelijke gesmolten fase. Daarom is b.v. KAlSiO4 (kalsiliet) wordt vaak aangetroffen in de steigers, ook al heeft het een zeer hoog smeltpunt (hoger dan 1700 deg C). De invloed van K op de steigervorming wordt getoond in figuur 3.

Fig 3 Invloed van K op de steigerformatie

Zink wordt gereduceerd bij ongeveer 800 ° C en verdampt bij 907 ° C. Het wordt terug geoxideerd tot ZnO in de koudere delen van de last waar de temperatuur daalt tot onder 800 ° C en waar de verhouding van CO2 / (CO2+CO) is hoger dan 0,2.

De steiger kan zeer snel groeien als er geen draagmechanisme is zoals de beweging van de dalende last. Tijdens de beweging van de dalende last fungeren de cokesklonten met harde randen als maalmateriaal. De groei van de steiger is een balans tussen aanhang- en draagverschijnselen. Er zijn veel bijdragende factoren die eerder zijn beschreven. Het is over het algemeen moeilijk om slechts één factor aan te wijzen. Normaal gesproken veroorzaakt een optelsom van vele factoren de groei van een steiger.

Steigers in de bovenste schacht

Steigers in de bovenste schacht zijn heel gebruikelijk wanneer de belaste materialen niet grondig worden gescreend of de waarden van hun afbraakeigenschappen bij lage temperaturen slecht zijn. De fijne deeltjes in de last worden naar de wanden afgescheiden of worden gevormd door sinterafbraak. Overmatige hoeveelheden fijnstof veroorzaken een hoge drukval en kunnen zogenaamde 'stofophangingen' veroorzaken. Stilstaand fijn materiaal vormt een basis voor agglomererende verbindingen zoals ZnO en K2CO3. Soms kan vocht in natte en koude last ook condenseren in de fijne materialen aan de wandzijde.

De wortel van de steiger bevindt zich in het midden van de schacht, bij voorkeur verankerd rond uitstekende koelplaten. Omdat de wortel van de steiger zo hoog in de schacht ligt, is het moeilijk om deze te vernietigen door samen te smelten met de slak. Bovendien maakt een steiger in de bovenste schacht het moeilijk of zelfs onmogelijk om de erts-/cokesverdeling langs de ovenradius te controleren.

Oorzaken voor de vorming van steigers

Er zijn verschillende theorieën over hoe de formatiesteigers worden geïnitieerd, maar alle theorieën accepteren dat alkaliën en / of Zn betrokken zijn bij het proces van steigervorming. Het fundamentele verschil tussen de theorieën is dat of alkaliën en Zn alleen fungeren als initiatoren voor steigervorming, of dat ze verantwoordelijk zijn voor het hele proces. Het is echter niet erg zeker of de aanwezigheid van alkaliën en Zn een voorwaarde is voor de vorming van steigers, of dat ze het hele proces van de vorming van steigers alleen maar verergeren.

Op basis van de chemische en mineralogische onderzoeken die zijn uitgevoerd op de monsters die zijn verzameld voor de steigers van verschillende BF's, is het duidelijk dat de vorming van steigers in The BF kan plaatsvinden door een enkele oorzaak of door een veelvoud van oorzaken. De verschillende oorzaken zijn hieronder samengevat.

Zink – Zn- en Zn-bevattende verbindingen worden in verschillende monsters aangetroffen. De opbouw van Zn vindt plaats door het fietsen van Zn in de BF. Zn-bevattende verbindingen zoals ZnO komen de BF binnen met de ijzerhoudende last. Terwijl het Zn smelt bij een temperatuur van 419,7°C en verdampt bij 906°C, is het smeltpunt van ZnO 1975°C. Afhankelijk van de partiële druk van Zn en het CO/CO2 en H2/H2O gehalte wordt ZnO gereduceerd bij hoge temperaturen en onder omstandigheden gevonden op het niveau van de blaaspijp volgens de omkeerbare reacties ZnO + C =Zn + CO, ZnO + CO =Zn + CO2, en ZnO + H2 =Zn + H2O. Gasvormig, metallisch Zn stijgt op in de schacht, waar de omstandigheden veranderen en het Zn weer wordt geoxideerd en condenseert op het lastmateriaal. De neerslag vormt een wit-groenachtige laag bovenop het lastmateriaal. Door de hoge smelttemperatuur blijft ZnO plakken aan en gaat met de last mee naar beneden. Samen met het nieuwe Zn, ingevoerd met de last, hoopt Zn zich op in de BF zolang het niet naar buiten wordt gebracht.

Oxidatie en verdere reacties produceren verschillende Zn-verbindingen die zijn vastgesteld tijdens de mineralogische studies van de monsters. ZnO wordt het meest gevonden. Enkele van de andere gevonden verbindingen zijn zinksilicaat (Zn2SiO4), gahniet (ZnAl2O4), hardystonite (Ca2ZnSi2O7) en frankliniet (ZnO.Fe2O3). ZnO kan verschillende lasten en stof agglomereren en een steiger in de schacht vormen. Zo'n steiger hoeft niet per se direct aan de hele muur te worden bevestigd.

In een typisch geval van een BF-operatie waarbij het belaste materiaal een zeer hoge Zn-belasting heeft tot 45 kg per ton ruwijzer (kg/tHM), accumuleert de Zn-hoeveelheid in de BF sneller dan de BF's met lagere Zn-concentraties van de last. Door Zn veroorzaakte steigers zijn echter geen specifiek probleem van een bepaalde BF. Zn-concentraties kunnen in elke BF grote hoeveelheden bereiken, als Zn niet uit het proces wordt gehaald door specifieke maatregelen zoals hoge topgastemperaturen.

Sinteren – Als een deel van de ijzerlast gedurende een lange periode in geaccumuleerde toestand wordt gehouden, kan deze zelfs bij temperaturen en atmosfeer in de schacht worden verminderd. Deze accumulatie wordt rijk aan metallische Fe-korrels, die zich in de buurt van de slakfasen bevinden. Door de lastdruk en temperaturen boven 900°C kunnen de metalen Fe-korrels aan elkaar worden gesinterd. Er vindt een stevige opbouw van dik Fe plaats. Vanwege zijn stabiliteit hoeft hij alleen onderaan de ophoping in de schacht aan de muur te worden bevestigd, waardoor er een steiger ontstaat.

Alkaliën – Alkaliën komen normaal gesproken het BF binnen met het ijzerhoudende materiaal en met de cokes in de vorm van silicaten. Ophoping van alkaliën kan plaatsvinden op dezelfde manier als Zn-ophoping in de BF. Gereduceerd op het niveau van de blaaspijp, stijgen alkaliën op in de schacht en condenseren bij temperaturen van 882 ° C (natrium, Na) en 779 ° C (kalium, K).

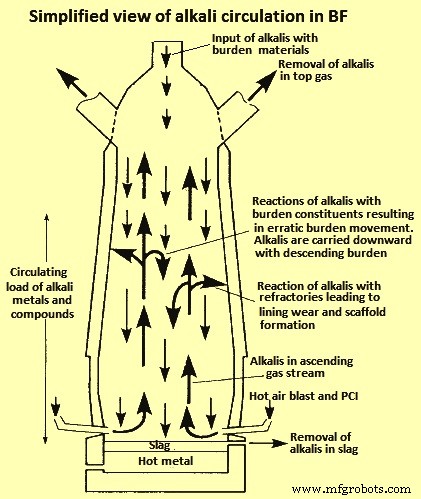

De alkalidampen die met het omringende gas opstijgen condenseren in het bovenste deel van de BF waar een deel vertrekt met het bovenste gas, terwijl de overige dampen condenseren op de binnenwanden of op het voedingsmateriaal. Vanwege de vervluchtiging en condensatie van de alkali in de verschillende thermische zones, heeft alkali de neiging om binnen de BF te circuleren, wat leidt tot een accumulatie en interacties met andere voedingsmaterialen. Dit kan een aanzienlijke invloed hebben op het proces, zelfs wanneer de alkali in kleine hoeveelheden wordt toegevoegd, in het algemeen minder dan 5 kg/tHM. Een vereenvoudigd beeld van de circulatie van alkali in de BF wordt getoond in figuur 4. Studies van opgegraven BF's hebben aangetoond dat het alkaligehalte het hoogst is waar de temperatuur boven 1000 ° C is, wat betekent dat er een verhoogde alkaliconcentratie is in het onderste deel van de vriendje.

Fig 4 Vereenvoudigde weergave van de alkalicirculatie in de BF

Verschillende reacties die plaatsvinden om de oxiden van alkali te vormen met smeltpunten boven het temperatuurniveau van de schacht. Alkaliën kunnen ook de last en het stof agglomereren. Als alkaliën bij de schachtwand worden neergeslagen, kunnen lastdelen aan elkaar plakken en een steiger vormen.

Het is niet essentieel dat in elke BF de steigers worden gevormd die voornamelijk uit alkaliën bestaan. In BF's zijn echter dunne lagen aanwezig die kalsiliet (KAlSiO4) en andere K2O-verbindingen bevatten. Ze worden direct aan de muur gevormd. Het gedrag van KAlSiO4 is belangrijk. Het kan lastdelen aan elkaar plakken en een steiger vormen. Ferrodelen worden vervolgens verkleind en aan elkaar gesinterd, waardoor een solide steiger wordt gevormd. Omdat KAlSiO4 geen stabiele samenstelling is, kan het wegreageren, zodat later geen of zeer weinig alkaliën in de steigermonsters worden aangetroffen.

Mushy zone – Bij temperaturen rond de 1100 graden C begint ijzerhoudend materiaal zacht te worden. Zachte structuren in deze papperige zone worden door het gewicht van de last gedwongen om aan elkaar te kleven. Tijdens een stilstand van de oven of zodra koudere muren in de buurt van gebieden zijn bereikt, stolt deze papperige zone, hecht zich aan de muur en vormt de voorste laag van een steiger. De steiger verstoort de gasstroom door de schacht en dwingt de stroom in een andere richting. Als door de veranderde gasstroom de temperaturen onder hun oorspronkelijke niveau blijven, kan de steiger nauwelijks wegsmelten. Reductie- en sinterprocessen genereren vervolgens een laag metallische Fe-korrels in slakfasen die nog moeilijker te verwijderen zijn. Zeer grote steigers zijn te vinden in BF's waar de temperatuur meer dan 1100 ° C heeft bereikt. Deze steigers zijn gemaakt van slakfasen en met elkaar gesinterde metalen Fe-korrels. Zeer kleine hoeveelheden Zn of alkaliën zijn aanwezig. Daarom wordt in dit gebied geschat dat niet deze elementen, maar een stollingsproces van papperig materiaal verantwoordelijk is voor het aanvankelijke plakken. Andere indicatoren voor dit vormingsproces zijn de lage carbonisatie van het Fe en de dicht opgesloten cokesdeeltjes.

Water – Water komt op verschillende manieren in de BF. De belangrijkste zijn (i) natte sinter en cokes, met name sinter afkomstig uit de open opslag die niet door het dak is beschermd tegen omgevingsfactoren zoals regen, (ii) waterdampinjectie op blaasmondniveau en (iii) vloeibare waterinjectie bovenop van de last, indien de topgastemperatuur een bepaalde waarde overschrijdt. Ook kan in de buurt van de top van de last, in de koude muur in de buurt van regio's, waterdamp condenseren. Langs de schachtwand kan vloeibaar water naar beneden stromen en dieper in de schacht komen. Water verzamelt stof en fijne deeltjes van de last en kan deze agglomeraten aan de muur plakken. Over een lange periode vormen sinter- en reductieprocessen een solide constructie.

Water dat langs de schachtwand naar beneden stroomt, verlaagt de temperatuur in de wand nabij regio's. Door deze temperatuurdaling condenseren Zn en alkaliën veel sneller en worden de bijbehorende steigervormingsprocessen versneld. Zodra water warmere gebieden bereikt, verdampt het, terwijl de vloeibare waterfase verder naar beneden in de BF-schacht loopt. De waterdamp vermindert het H2/H2O-gehalte in deze gebieden. Hierdoor wordt het evenwicht van de omkeerbare reactie in de vergelijking ZnO + H2 =Zn + H2O veranderd naar of verder in de richting van ZnO.

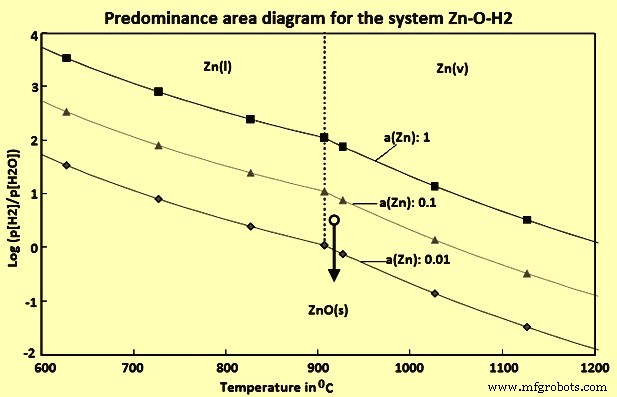

In het overwichtsgebieddiagram voor het systeem Zn-O-H2 (Fig 5) zijn drie verschillende fasen weergegeven als functie van het H2/H2O-gehalte en de temperatuur. De fasen zijn (i) Zn vloeibaar, Zn(l), (ii) Zn dampen, Zn(v), en (iii) vast ZnO, ZnO(s). Het diagram is berekend uit thermochemische gegevens voor zuivere stoffen. De ononderbroken lijnen met een bocht bij het kookpunt zijn coëxistentielijnen waarbij Zn en ZnO samen in evenwicht bestaan. Zn is stabiel boven die lijnen en ZnO is daaronder stabiel. Coëxistentielijnen zijn een functie van de activiteit van de Zn, a(Zn). Voor ideale gassen is de activiteit van Zn-dampen, a(Zn) gelijk aan de partiële druk van Zn(v). Onder omstandigheden die normaal bij BF worden aangetroffen, worden voor Zn-dampen activiteitswaarden tussen 0,1 en 0,01 verwacht. Hoe verder de omstandigheden verwijderd zijn van de coëxistentielijnen, hoe meer van een product wordt gecreëerd voordat de reactie weer in evenwicht komt. Als er meer ZnO wordt gevormd, nemen de kansen af om Zn door hoge gastemperaturen uit het proces te halen.

Fig 5 Overwichtsgebieddiagram voor het systeem Zn-O-H2

De zwarte cirkel in het diagram kenmerkt een H2-hoeveelheid die driemaal de hoeveelheid waterdamp is bij temperaturen iets boven het kookpunt van Zn. Afhankelijk van de partiële druk van Zn is het thermomechanische evenwicht dichtbij, waarschijnlijk zelfs in het voordeel van Zn(v). Als er water wordt toegevoegd, verdampt het en daalt het H2/H2O-gehalte in de richting van de pijl. De omstandigheden zijn nu verder verwijderd van de lijnen van coëxistentie. Hierdoor wordt de hoeveelheid gevormd ZnO verhoogd. Na neerslag vormt de steiger veel sneller naarmate het steigervormingsproces versnelt.

Limoen samen met water – Als er teveel verbrande kalk wordt toegevoegd aan het sinterproces, kan het de sinter dwingen te splijten en te versplinteren als het in contact komt met water en reageert. Hierdoor wordt het aantal fijne lastdelen in het BF vergroot. Over het algemeen zijn fijne delen van de last veel gemakkelijker te agglomereren en ondersteunen ze de vorming van steigers. In de BF kunnen verbrande kalk en water reageren om cement te vormen. Het cement agglomereert de last en vormt een zeer stabiele, solide steiger. Als ijzerhoudende lastdelen worden verkleind en aan elkaar gesinterd, ontstaat er een nog stabielere steiger.

Proces van het vormen van steigers

Steigers bestaan normaal gesproken uit een stevige schaal aan de binnenzijde van de BF en een laag los lastmateriaal tussen deze schaal en de wand van BF. Studies hebben aangetoond dat de vaste schaal zich langs een isotherm ontwikkelt. Deze isotherm bevindt zich tijdens de vorming ter plaatse van de vaste schil. Er zijn twee verschillende structuren die de vaste schil aan de binnenzijde vormen, namelijk (i) metalen Fe-korrels in slakfasen, en (ii) last aan elkaar gelijmd door ZnO. Twee vormingsprocessen lijken mogelijk.

In het eerste proces stolt zachte, ijzerhoudende lading langs een isotherm, als de temperatuur in de BF daalt. De reden voor een temperatuurdaling kan een onderbreking of een fluctuatie in het proces zijn. Over een tijdsinterval dat lang genoeg is, wordt de Fe-bevattende belasting verminderd en verder sintert het samen bij schachttemperatuur en atmosfeer. Aan het einde van het proces hebben zich metalen Fe-korrels in slakfasen gevormd.

In het tweede proces slaan Zn, alkaliën en hun verbindingen neer en vormen zich zodra de temperatuur onder een bepaald punt daalt. Alleen bij een bepaalde temperatuur creëren reactie- en precipitatieprocessen voldoende Zn- of alkaliverbindingen om de last aan elkaar te binden. De door ZnO aan elkaar gehechte cokes- en sinterstructuren zijn het product. Tijdens verdere reductie- en sinterprocessen van de Fe dragende last kan Zn wegreageren en vergassen. In dit geval zijn de metalen Fe-korrels in slakfasen het eindproduct van de steiger, die in het eerste proces bestaat uit cokes- en sinterstructuren die aan elkaar zijn gebonden door ZnO.

De steiger gevormd door een van de bovenstaande processen verklaart de vorm van de massieve schaal, de laag los lastmateriaal en waarom de steiger binnen een paar dagen wordt gevormd. Als de vaste schaal eenmaal bestaat, verstoort deze de gasstroom door de schacht en dwingt de stroom in een andere richting. Door de veranderde gasstroom kunnen de temperaturen onder hun oorspronkelijke niveau blijven. In dit geval kan de steiger nauwelijks wegsmelten. Door condensatie en precipitatie in de laag los materiaal stapelt zich later Zn en alkalische verbindingen op. Deze accumulatieprocessen kunnen ook leiden tot de vorming van een nieuwe laag voor de reeds bestaande schil. De bestaande schaal is een structurele ondersteuning voor de verdere groei van een nieuwe laag en beschermt deze tegen slijtage.

Steigers worden normaal gesproken continu gevormd. De alkaliën en het Zn-gehalte van het opstijgende gas worden afgezet op de last of het vuurvaste materiaal naarmate de temperatuur in de schacht daalt. Dit fenomeen zorgt voor langzaam groeiende steigers. De groeisnelheid van de steigerlaag op het vuurvaste materiaal is in het algemeen in de orde van enkele millimeters per week. Dit soort steigervorming wordt voornamelijk beïnvloed door de alkali- en Zn-belasting van de last en de temperatuurverdeling in de schacht.

Verstoringen of onderbrekingen van het proces in de BF kunnen ertoe leiden dat de last gaat sinteren. Als dit in het onderste gebied van de oven gebeurt, kan de dalende last het geagglomereerde materiaal gedeeltelijk of volledig verwijderen. Als de agglomeratie plaatsvindt in het bovenste deel van de schacht, kan de gedeeltelijk geagglomereerde belasting stagneren. Materiaal onder deze zone moet ook stilstaan. Al dit materiaal wordt in de loop van de tijd langzaam gereduceerd en wordt gereduceerd Fe. Tijdens de reductie en afhankelijk van de temperatuurverdeling in de BF, kunnen de alkali- en Zn-dampen zich afzetten op de oppervlakken van de Fe-oxidedeeltjes en verbindingen vormen met aluminiumoxide- en magnesiasilicaten. De groeisnelheid van dit fenomeen kan aanzienlijk groter zijn in vergelijking met steigervorming vanwege de afzetting van alkali en Zn op het vuurvaste materiaal. De groeisnelheid is afhankelijk van parameters zoals de uitbreiding van de aanvankelijke geagglomereerde lastzone, temperatuurverdeling en de hoeveelheid fijne deeltjes in het opstijgende gas.

Maatregelen om de vorming van steigers te voorkomen

Als steigers erg groot worden, verstoren ze het proces in de BF en verminderen ze de BF-efficiëntie. Stevige steigers kunnen soms alleen door stralen verwijderd worden. Dergelijke ingrijpende tegenmaatregelen zijn soms niet te voorkomen. Het lijkt echter mogelijk om met minder extreme maatregelen in te grijpen om steigervorming te voorkomen. Wanneer de steigers nog relatief klein zijn, vooral tijdens het vormingsproces, zijn stappen tegen hun vorming effectief. Enkele van deze maatregelen worden hieronder gegeven.

Koelcapaciteit – Om het smeltproces van gestold lastmateriaal bij de schachtwand op gang te brengen en een stolling van de papperige zone in koude, wandnabije gebieden te voorkomen, kan de capaciteit van het schachtkoelsysteem worden verminderd. Het aantal koelboxen in het bovenste deel van de schacht kan worden geminimaliseerd. Minder koelcapaciteit houdt de binnentemperatuur hoog genoeg om te voorkomen dat een eventuele papperige zone stolt tijdens de stilstand van BF. Als alternatief lijkt het mogelijk om grote hoeveelheden coke dicht bij de muur op te laden, voor een onderbreking. De cokes moet zo worden geplaatst dat deze tijdens de stilstand in het gebied blijft waar het onderste deel van de steiger normaal tegen de muur plakt. Op die manier kan een stolling en verkleving van zacht lastmateriaal worden voorkomen, omdat cokes niet zacht wordt bij schachttemperaturen.

Bij de muur opladen van cola – Grote hoeveelheden cokes, bij voorkeur geladen tegen de muur in de buurt van gebieden, verhogen de temperatuur en kunnen steigers doen smelten. De temperatuurstijging voorkomt of vermindert ook Zn- en alkalicondensatie en daardoor de ontwikkeling van nieuwe steigers. De eerste resultaten van een cokeslading nabij de muur zijn over het algemeen twee of drie dagen na aanvang zichtbaar. Het nadeel van deze tegenmaatregel is natuurlijk een hoger slijtageproces van de vuurvaste schachtwand en een verminderd gasverbruik.

Silicium - Silica kan reageren met het materiaal van de steiger en kan eutectische silicaverbindingen vormen met een laag smeltpunt. Daarom kan silica aan muren in de buurt van regio's worden toegevoegd om steigers van de schachtwand te smelten.

Centraal laden van fijne delen van de last – Fijne delen van de last zijn veel gemakkelijker te agglomereren en moeten worden verminderd. Als ze al worden opgeladen tot de BF, moeten deze de BF naar het middengebied binnenkomen. Op deze manier wordt de kans geminimaliseerd dat de fijne lastagglomeraten aan de schachtwand blijven kleven.

Balancering van alkaliën en zure slakken – Invoer- en uitvoerbalans biedt waardevolle informatie over de werkelijke hoeveelheid alkaliën in het BF-proces. Alkaliën kunnen dan uit de BF komen door een zure slak. Zure slakken verhogen ook de hoeveelheid zwavel in het ruwijzer (HM). Daarom is balanceren belangrijk om de BF gedurende een beperkte periode met de zure slak te laten werken en dus de nadelen zo min mogelijk te maken.

Gedwongen uitglijden – Gedwongen slippen vindt plaats wanneer de straaldruk een paar minuten stilstaat. Het dwingt de last om plotseling in de schacht af te dalen en de bovenkant van de last zakt naar beneden. Door de plotselinge kracht die wordt veroorzaakt door het gewicht van de last, kunnen steigers afbreken. Geforceerd wegglijden mag alleen worden gegeven aan het einde van het tappen, om kwaliteitsverlies en verontreiniging van de HM door het naar beneden glijdende materiaal te voorkomen.

Optimalisatie van constructieve kenmerken van BF – Vooral bij hun koude top fungeren koelboxen als een anker voor toekomstige steigers. In tegenstelling tot duigen genereren koelboxen koude plekken verdeeld over de schachtwand. Deze koude plekken zijn ideale uitgangspunten voor condensatie en stolling. Staven met hetzelfde koeleffect als koelboxen produceren een constant temperatuurveld, zonder de extreme temperatuurminima. Daarom zijn duigen minder geneigd om steigers te genereren.

Hoge topgastemperatuur – Zn kan uit het BF-proces worden gehaald met hoge topgastemperaturen, waardoor de Zn-dampen niet genoeg tijd krijgen om te condenseren of te reageren. Om dit doel te bereiken, is een optimale topgastemperatuur nodig rond de 350 ° C. Samen met de grote hoeveelheden cokes die in het wandoppervlak worden geladen, kunnen Zn-hoeveelheden van 45 kg/tHM op de BF worden verwerkt.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven en zijn ontwerp

- Methoden om een hoogoven uit te schakelen