Hoogovenvoorraadhuis

Blast Furnace Stock House

Een hoogoven (BF) heeft nodig voor de productie van ruwijzer (HM) (i) ijzerhoudende grondstoffen zoals sinter, pellets en gekalibreerd klomperts, ook bekend als gedimensioneerd ijzererts, (ii) brandstoffen en reductant zoals BF-cokes, noten cokes en poederkool, (iii) stromende materialen zoals kalksteen, dolomiet en kwartsiet, en (iv) diverse materialen (ook bekend als 'additieven') zoals mangaanerts en titaan-ijzer-ijzererts enz. Al deze materialen behalve de poederkool die op het niveau van de blaas in de hoogoven wordt geïnjecteerd, wordt bovenaan in de oven geladen en via een voorraadhuis verwerkt.

Het hoogovenlaadsysteem bestaat uit twee hoofdgebieden, het voorraadhuissysteem en de toplaadapparatuur. Het doel van het hoogovenvulsysteem is om ervoor te zorgen dat de grondstoffen op een voorspelbare en gecontroleerde manier nauwkeurig en consistent in de oven worden geplaatst. Bij het stockhouse-systeem wordt het wegen en batchen van de grondstoffen uitgevoerd voor hun levering aan de bovenste laadapparatuur. De bovenste laadapparatuur heeft de functie van het leveren van hoogovengrondstoffen aan de oventop en het distribueren van deze materialen naar de oven. Het doel van het voorraadhuis is om zo snel mogelijk de juiste hoeveelheden cokes, ijzerhoudende materialen, vloeimiddelen en additieven aan de oven te leveren om de hoogoven op topprestaties te houden.

Het magazijn is de ruimte waar de afzonderlijke grondstofsoorten worden opgeslagen en vervolgens in de voorgeschreven volgorde worden afgemeten voor levering aan de bovenkant van de hoogoven. Het typische hoogovenvoorraadhuis in de vroege jaren 1900 werd gebouwd als een diepe put in de grond en er werden treinwagons overheen verplaatst en de grondstoffen in deze opslagbakken gelost. Het voorraadhuis is gegroepeerd in drie secties van opslagbakken, meestal bestaande uit cokesbakken, bakken voor ijzerhoudende materialen en bakken voor vloeimateriaal en additieven. Gewoonlijk is elk van deze typen materiaalbakken verdeeld in symmetrische secties aan weerszijden van de hartlijn van de oven. In de jaren 1920 en door de jaren 1950 nam de omvang van het voorraadhuis toe en het werd gebouwd als een structuur gedeeltelijk boven en gedeeltelijk onder de grond om plaats te bieden aan meer soorten materiaalbakken en grotere hoeveelheden.

Sinds het begin van de 20e eeuw was de methode om de grondstoffen te meten en af te leveren aan de kiepwagen door middel van een mobiele weegwagen die onder de materiaalbakken bewoog. Een operator die werd gebruikt om de bakdeur handmatig te openen en de benodigde hoeveelheid grondstof te wegen, ging vervolgens naar de volgende bak om de benodigde hoeveelheid van het volgende materiaal te verzamelen. Toen de vraag naar de productie van de hoogovens in de jaren '80 toenam, werd het bestaande magazijn voor auto's op grote schaal geüpgraded om de tijd die nodig is voor het verzamelen van de materialen te verkorten. De bewerkingen van de bakpoort waren gemechaniseerd en in veel gevallen waren de schaalwagens gekoppeld aan een computersysteem dat de materialen op basis van gewicht volgde, wat verbeterde controle en nauwkeurigheid gaf en een aanzienlijk deel van de fysieke arbeid elimineerde. Door de toevoeging van opvangbakken tussen de weegwagen en de kiepwagens, had de machinist van de weegwagen meer tijd om de verschillende materialen te verzamelen zonder de beweging van de wagens te vertragen.

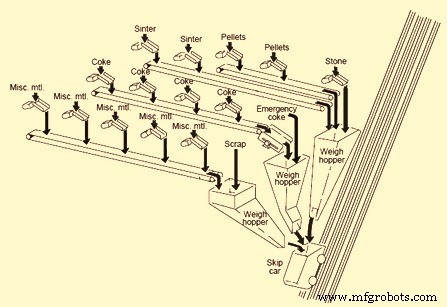

Het geautomatiseerde magazijn is normaal gesproken van twee verschillende en verschillende typen. Het eerste type is de vervanging van de weegwagen onder de grondstofbakken door een aanvoer- en transportbandsysteem. Voor elk type grondstof (cokes, ijzerhoudende materialen en vloeimaterialen en additieven enz.) zijn afzonderlijke transportbanden voorzien waarover rijen opslagbakken zijn gemonteerd, met trillende feeders om lastmaterialen van opslagbakken naar transportbanden te lossen. Voor de cokes- en ijzerhoudende materialen bevindt zich een trilzeef bij de afvoer van elke transportband om het materiaal te zeven en dit materiaal in weeghoppers te voeren. Dit type systeem blijft de weeghoppers voor de kiepwagens voeden. Een typische opstelling van een geautomatiseerd voorraadhuis voor een hoogoven met kiepbak wordt getoond in figuur 1.

Fig 1 Typische opstelling van een geautomatiseerd magazijn met kiepwagen

Het tweede type van het geautomatiseerde voorraadhuis is een grote structuur van opslagbakken die volledig bovengronds en vrij weg van de hoogoven zijn gebouwd. Dit wordt meestal gedaan voor de hoogovens waar een bandtransporteur wordt gebruikt om de lastmaterialen naar de bovenkant van de oven te dragen in plaats van de kiepwagens. De methode voor het vullen van de voorraadbakken is meestal door middel van een transportbandsysteem. De grondstoffen worden uit de voorraadbakken gehaald door middel van vibrerende feeders en bandtransporteurs in weeghoppers. De weeghoppers lossen het materiaal op hun beurt door middel van een opvangband op de hoofdband. De weeghoppers zijn geprogrammeerd om de grondstoffen in de juiste volgorde op de hoofdtransportband naar de bovenkant van de oven te wegen.

Automatisering van het magazijn verhoogde de productiecapaciteit aanzienlijk, verbeterde de operationele efficiëntie en elimineerde operationele afwijkingen veroorzaakt door operators en apparatuur. In de praktijk kan een modern, geautomatiseerd magazijn echter behoorlijk complex zijn. Het voorraadhuis zelf kan worden gevoed door transportbanden, die op hun beurt worden afgevoerd naar struikeltransporteurs om materialen naar verschillende bakken te verdelen. De indeling van transportbanden en apparatuur in het voorraadhuis kan op een groot aantal manieren worden geregeld.

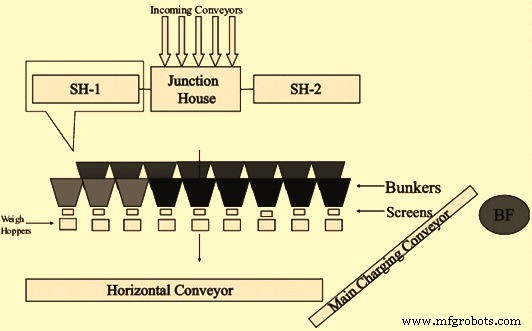

Zowel cokes als de ijzerhoudende materialen worden typisch gezeefd en een andere transportband verwijdert de fijne deeltjes. De materialen kunnen worden bemonsterd, geanalyseerd en gevolgd door een computer, waardoor de operator de chemische variatie in de inputmaterialen van de oven nauwkeurig kan controleren. Het cokesvocht wordt gecontroleerd en weegcorrecties worden aangebracht om het gewenste droge gewicht in de lading te verzekeren. Deze bewaking van zowel de koolstofhoudende materialen als de ijzerhoudende grondstoffen maakt een betere controle van de thermische toestand van de hoogoven mogelijk en helpt bij het verlagen van de totale brandstoftarieven. Typische vereenvoudigde opstelling van apparatuur in een voorraadhuis is in Fig. 2

Fig 2 Typische vereenvoudigde apparatuuropstelling in het magazijn

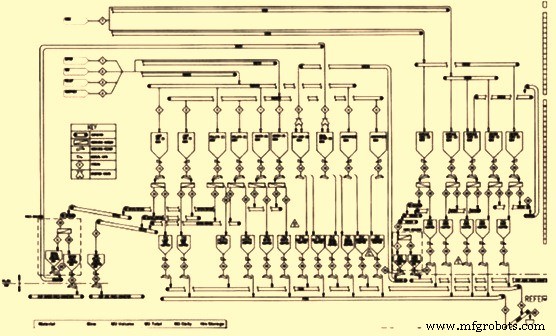

Een typisch schematisch stroomdiagram van een voorraadhuis wordt gegeven in figuur 3.

Fig 3 schematisch stroomdiagram van een voorraadhuis

Functies en typische voorzieningen in een voorraadhuis

Het voorraadhuis is samen met het hoogovenvulsysteem de belangrijkste faciliteiten om de gewenste lastverdeling in een moderne hoogoven te bereiken. De rol van het voorraadhuis is het mogelijk maken van multi-fractie-dimensionering van cokes en de ijzerhoudende belasting, inclusief gezeefd of niet-gezeefd ondermaats materiaal, evenals het flexibel in porties verdelen van verschillende korrelgroottes van deze materialen. Dit is de basis voor de efficiënte toepassing van het toplaadsysteem, wat vandaag de dag de voorwaarde is voor geavanceerde hoogovens.

De functies van het voorraadhuis zijn (i) het ontvangen van verschillende materialen uit hun respectievelijke opslag- of productie-eenheden, meestal door middel van transportbanden, (ii) zorgen voor voldoende opslag voor voldoende tijd, (iii) het uitvoeren van de afvoer van lastmaterialen in de gewenste volgorde en op de vereiste snelheid om aan de BF-vereiste te voldoen, (iv) bereid het voor door te zeven en plaats het in de gewenste hoeveelheden en lagen op de transportband om het naar de apparatuur (skip of transportband) te dragen die deze materialen van het voorraadhuis naar de bovenkant van de oven brengt laadapparatuur van de hoogoven.

Gewogen grondstoffen worden verzameld in een batchmodus die wordt geregeld door een laadprogramma en worden naar de bovenkant van de oven gebracht, hetzij met een laadbak of door een transportband. De grootte van de hoogoven, de productiviteitsvereisten en het beschikbare locatieplan zijn van invloed op het bepalen of een kiepwagen of transportbandsysteem het middel is om de grondstoffen naar de top van de hoogoven te krijgen. De grondstoffen worden vervolgens in de oven geplaatst door de bovenste laadapparatuur die ook wordt gecontroleerd door het laadprogramma.

Het voorraadhuis voor hoogovens speelt een zeer belangrijke rol bij de efficiënte werking van de hoogoven, aangezien de productie van het gewenste niveau van ruwijzer in de hoogoven grotendeels afhangt van de kwaliteit, consistentie en kwantiteit van de grondstoffen en de volgorde waarin ze worden toegevoerd .

Lastmaterialen worden via een verbindingshuis in het voorraadhuis ontvangen. BF-cokes wordt gewoonlijk verwerkt door twee transportbanden (één stand-by) met de vereiste breedte en capaciteit. Evenzo worden ijzerhoudende lastmaterialen normaal gesproken verwerkt door twee transportbanden (één stand-by) met de vereiste breedte en capaciteit. Fluxerende materialen en additieven worden over het algemeen verwerkt door een reservetransportband met de vereiste breedte en capaciteit. Het voorraadhuis heeft meestal een aantal opslagbakken met de vereiste totale capaciteit voor elk van de lastmaterialen.

Cokes en ijzerhoudende materialen worden gezeefd in zeven met de vereiste capaciteit voor het verwijderen van de fijne deeltjes. Hiervoor worden normaal gesproken de trilzeven gebruikt. Voor de stromende materialen en additieven zijn er normaal gesproken geen trilzeven maar zijn er alleen feeders voor het lossen van de bakken en het plaatsen van de materialen op de transportband. Voor cokes- en ijzerhoudende materialen is in sommige hoogovens een dubbele zeefinrichting voorzien. Voor het zeven van cokes worden in het algemeen gestanste plaatzeven gebruikt. Het zeven van ijzerhoudende materialen wordt meestal gedaan door zeven van het roostertype.

Het gezeefde materiaal wordt via een horizontale transportband naar de schuine transportband gevoerd voor het verwerken van de last naar boven. Elk materiaal wordt gelijktijdig toegevoerd door twee trechterweegschalen volgens het vooraf bepaalde ovenlaadprogramma. Transportbanden of kiepbakken voor lastbehandeling hebben de benodigde capaciteit en werken continu. In het geval van transportbanden worden de materialen in afzonderlijke batches met bepaalde tussenpozen en in een bepaalde volgorde volgens het programma op de transportband geplaatst. Er wordt normaal gesproken voorzien in een automatisch systeem voor het in batches verdelen, wegen en voeren van de last naar de bovenkant van de oven. Alle apparatuur in het voorraadhuis is gedimensioneerd op basis van berekeningen die zowel de besturingsfilosofie als de timing-cyclogrammen omvatten.

Het magazijn is ook voorzien van alle benodigde apparatuur voor verontreinigingsbeheersing om stof te beheersen volgens de normen voor verontreinigingsbeheersing. De afgevoerde lucht wordt gewoonlijk naar de luchtreinigingsinstallatie met de vereiste capaciteit voor de reiniging geleid voordat deze in de omgeving wordt geloosd. De luchtzuiveringsinstallatie is meestal uitgerust met elektrostatische stofvangers. Het stofgehalte van lucht wordt normaliter teruggebracht tot 0,1 gram/cum. Het verzamelde stof wordt over het algemeen in een granulatiefabriek gebald voor gebruik in een sinterfabriek.

Ontwerpoverwegingen voor de planning van een voorraadhuis voor een grote hoogoven

Verschillende stappen die moeten worden gevolgd voor het dimensioneren van de uitrusting van het voorraadhuis zijn zoals hieronder vermeld.

- De capaciteit van ruwijzer in tonnen/dag wordt bepaald op basis van het bruikbare volume en de productiviteit van de hoogoven.

- Kwaliteiten en soorten gebruikte grondstoffen zoals gekalibreerde klomperts, sinter, pellets, cokes, notencokes, kalksteen, dolomiet, mangaanerts en andere materialen zoals titaan-ijzererts die in de hoogoven moeten worden geladen, worden bepaald . In grotere hoogovens worden normaal gesproken twee maten sinter gebruikt. Deze maten sinter zijn normaal formaat van 10 mm tot 30 mm en klein formaat van 5 mm tot 10 mm. Ook voor hoogovencokes worden in het algemeen twee maten gebruikt. Deze maten zijn 50 mm tot 75 mm voor het opladen in het midden en 25 mm tot 50 mm voor het opladen van randapparatuur. De cokes voor de randvulling wordt eerst op de bandtransporteur geladen, de cokes voor de centrumvulling wordt direct gevolgd. De klokloze topapparatuur indexeert van de BF-wanden naar het midden van de oven en verdeelt de cokes voor perifere vulling naar de wanden en de cokes voor de centrale vulling naar het midden van de oven zoals vereist. De grootte van gekalibreerd klomperts is normaal gesproken 10 mm tot 30 mm. Grootte van pellets is over het algemeen 8 mm tot 16 mm. Maten van notencokes zijn meestal 8 mm tot 25 mm mm. De afmetingen van kalksteen, dolomiet en kwartsiet liggen in het bereik van 6 mm tot 30 mm.

- Om flexibiliteit te hebben bij het laden van de ijzerlagerbelasting, worden alle drie de ijzerlagergrondstoffen in berekeningen beschouwd met een typische verhouding van sinter:erts:pellet als 70:15:15. De berekening moet worden uitgevoerd met inachtneming van de kwaliteit van de ijzerhoudende materialen en hun verwachte specifieke verbruik.

- Er moet ook rekening worden gehouden met een waarde voor het totale brandstofverbruik (kg/tHM). Aangezien er drie brandstoffen in de hoogoven worden gebruikt, moeten drie alternatieven worden overwogen, namelijk (i) een waarde voor de cokessnelheid zonder poederkoolinjectie, (ii) een waarde voor de cokessnelheid met poederkoolinjectie, en (iii) een snelheid voor het opladen van notencokes.

- Er moet rekening worden gehouden met de laadvolgorde bij het plannen van de faciliteiten in het magazijn. Gewoonlijk heeft een lading twee batches. Terwijl batch één uit cokes bestaat, zowel voor het laden in het midden als voor het perifere opladen, bestaat batch twee uit ijzerhoudende materialen, vloeimaterialen, notencokes en additieven.

- De dikte van de erts- en cokeslaag (in mm) bij BF-keeldiameter zijn belangrijke overwegingen bij het ontwerp van de opslagfaciliteiten. Normaal gesproken wordt een ertslaag beschouwd als 700 mm. In het geval van cokes wordt dit over het algemeen beschouwd als 700 mm, rekening houdend met de lading 'alle cokes'. In het geval van poederkoolinjectie wordt de dikte van de cokeslaag echter normaal gesproken als 500 mm beschouwd. Hierdoor wordt ook de hoeveelheid grondstoffen belangrijk. Aangezien de productie van ruwijzer afhankelijk is van het gewicht van de geladen grondstof, wordt het aantal ladingen per dag dat in de hoogoven moet worden geladen een belangrijke factor in het ontwerp van het voorraadhuis. Het aantal ladingen bepaalt ook de beschikbare tijd in het voorraadhuis om elke batch van de lading te vormen.

- Het aantal bakken en hun afmetingen in het magazijn hangt af van hoeveel opslagvolume (op basis van het aantal dagen consumptie) nodig is voor elk van de grondstoffen.

- Er moeten ook bakken worden voorzien voor de boetes die na screening in het magazijn worden gegenereerd.

- 'Inhaalsnelheid' of 'krachtvulfactor' wordt gedefinieerd als een verhouding tussen het aantal beschikbare ladingen per dag op basis van het ontwerp van de apparatuur van het magazijn en het aantal ladingen dat per dag vereist is voor de beoogde productie van ruwijzer. Typische waarde die gewoonlijk wordt overwogen voor deze verhouding is 1,3.

- Op basis van de timing die beschikbaar is voor elke batchformatie voor zowel cokes als ijzerhoudende materialen, wordt het totale aantal apparatuur (vibrerende feeders, trilzeven, weeghoppers enz.) bepaald die tegelijkertijd werkt van het totale aantal geïnstalleerde apparaten.

- /li>

- Er wordt een cyclogram ontwikkeld waarbij rekening wordt gehouden met de werking van de laadapparatuur aan de bovenkant (bel zonder top) en de bedrijfstijd van alle apparatuur van het magazijn. Cyclogrammen worden opgesteld na berekening van de werkingstijd van alle apparatuur in het magazijn en de totale benodigde tijd voor elke batch. Normaal gesproken worden er twee cyclogrammen gemaakt, meestal een met 'normale snelheid' en de andere met 'inhaalsnelheid'.

- Sizing van alle apparatuur zoals poorten, trilvoeders, trilzeven, weeghoppers, bandtransporteurs inclusief hoofdlaadband, uiteindelijk wordt het voeden aan de bovenkant van de hoogoven in de opvangtrechters van de bovenste laadapparatuur gedaan. De afmetingen van de apparatuur zijn gebaseerd op de voorkeursoptie voor het opladen van cokes, d.w.z. met of zonder injectie van de poederkool en flexibiliteit is geboden voor de andere optie in het ontwerp.

Lastbeheer in voorraadhuis en oventop

Momenteel worden er moderne hoogovens geïnstalleerd met nogal wat variaties in de belastingsmaterialen, soms wordt het nodig om ongeveer 50 alternatieve soorten materialen in het laadsysteem te gebruiken. De operator is verplicht om de oplaadmatrix te configureren, rekening houdend met de installatiegebaseerde set regels die in de applicatiesoftware zijn geprogrammeerd.

De complexiteit van de stockhouse-operatormatrix wordt over het algemeen gevalideerd door verschillende validatieregels voordat ze worden gedownload naar een actief laadprogramma, waarbij wordt gezorgd voor verkeerde invoer en alle abnormale omstandigheden in het magazijn. De operatormatrix kan in elk stadium van de operatie naar de actieve matrix worden gedownload. Extra cola kan in elk stadium van de werking worden opgeladen. Elke batch kan in 11 posities in de oven worden verdeeld en deze verdeling wordt door de operator geparametreerd in het HMI-scherm van de voorraadhuismatrix.

Er zijn verschillende sets standby-matrixen voor verschillende ovenomstandigheden ingebouwd in de software, wat bijdraagt aan de flexibiliteit in de bediening. Er is ook flexibiliteit om materiaal in elke bak te nemen; daarom kan het voorraadhuis draaien onder omstandigheden van inactieve hoppers door de materiaalopname in actieve hoppers aan te passen. Weeghoppers kunnen automatisch worden geselecteerd tijdens het uitvoeren van elke batch. Volledig geautomatiseerd vulsysteem voor de bovenzijde van het voorraadhuis door het grondstofverwerkingssysteem zorgt voor een soepele werking van het hoogoventoevoersysteem.

Afhankelijk van het ontwerp van de stal kan het systeem worden bediend in de 'weeg in de filosofie' of in de 'weeg uit de filosofie'. De software zorgt voor compensatie van weegfouten in de vulvolgorde in de volgende batch voor dat specifieke materiaal. De operator kan ook de sandwich-laadfilosofie kiezen tijdens het lossen van de materialen uit de weeghoppers. Door de operator gedefinieerde regeling van de opening tussen twee opeenvolgende batches kan worden ingevoerd om de laadtransporttijd tot een minimum te beperken en te voorkomen dat de hoofdlaadband wordt uitgeschakeld.

Productieproces

- Opwekking en gebruik van hoogovengas

- Hoogovenslakkengranulatie in het giethuis

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven Cast House en zijn werking