Hoogoven koelsysteem

Koelsysteem voor hoogovens

Gezien de enorme kapitaalinvesteringen die nodig zijn voor het opnieuw bekleden van hoogovens, zijn er in het verleden enorme inspanningen geleverd om de levensduur van de campagne van de BF's te verlengen. Ontwikkelingen in het BF-ijzerproductieproces en vooruitgang in de materiaalwetenschappen hebben de productiviteit, het brandstofverbruik, de productkwaliteit en de campagneduur van de BF verbeterd. De duur van een BF-campagne tot 1990 werd voornamelijk beïnvloed door de levensduur van de onderste schacht, d.w.z. het gebied met de hoogste thermische belasting. Als warmteoverdracht, thermische belasting en de levensduur van de ovencampagne niet al deze parameters worden geanalyseerd, kan dit leiden tot het falen van de BF.

Efficiënte koeling is nodig om de thermische belasting en bijbehorende slijtage van de binnenbekleding van de oven in evenwicht te brengen en om de schaal en hun koelelementen te beschermen. De koelsystemen van een BF spelen een sleutelrol in het campagneleven van een BF en daarmee de bedrijfskosten. Tussen de schaal van de BF en de vuurvaste bekleding in het bovenste deel van de oven zijn koelelementen geïnstalleerd met water erin circuleert om deze componenten te beschermen tegen warmtestraling.

Fritz W Lurman, een bekende BF-man uit die tijd, meende in 1892 dat 'ongeacht het gebruik van zogenaamde vuurvaste materialen, de beste manier om de wanden van de BF te onderhouden is met koelwater'. De functie van het BF-koelsysteem is om de ovenschaal te koelen en oververhitting en daaropvolgende doorbranding te voorkomen. Het koelsysteem verwijdert de overtollige warmte die in de BF wordt gegenereerd en die anders op de schaal wordt geladen. Het koelsysteem voorkomt zo de stijging van de temperatuur van de schaal en de voering. Er zijn verschillende methoden om de schaal van de BF te koelen.

BF-koelsystemen worden sinds 1884 ontwikkeld. Eerder (tot 1920) werd de koeling alleen toegepast in haard- en bosgebieden. In de jaren dertig en veertig werd ook de schacht gekoeld. Tegelijkertijd werden externe koelmethoden zoals douche- en mantelkoeling van de ovenschaal uitgeprobeerd. Deze methode was gebaseerd op het onttrekken van de warmte door de ovenschaal naar het koelmedium, waardoor hoge thermische spanningen werden gegenereerd tijdens de warmteoverdracht en dus de integriteit van de schaal in gevaar kwam.

In het verleden werd naast de eigen koelers het deel van de schil dat grenst aan de haard en de bodem van de oven in sommige ovens aan de buitenkant ook gekoeld door waternevel. Ook werden in vroeger tijden koelboxen van verschillende grootte, aantal en uitvoering gebruikt om warmte van de oven over te dragen aan een koelmedium in combinatie met externe koeling (sproeikoeling, dubbele schaal).

BF's met gietijzeren koelstaven zijn in gebruik sinds het midden van de twintigste eeuw. Een staaf is een koelapparaat met een of meer interne waterkanalen en is in aantallen geïnstalleerd op het binnenoppervlak van een BF om de stalen schaal te beschermen tegen het hoge temperatuurgas en het gesmolten lastmateriaal in de oven, en het profiel binnenin te behouden De oven. De drie eigenschappen die voornamelijk van een duig nodig zijn, zijn (i) een lange levensduur en betrouwbaarheid, (ii) geschikt koelvermogen en (iii) thermisch isolerend vermogen.

De eerste is de lange levensduur en betrouwbaarheid. Aangezien het vanwege zijn structuur onmogelijk is om een duig van buiten de BF te repareren, zijn er uitgebreide vervangingswerkzaamheden nodig wanneer de duigen beschadigd zijn. Beschadigde duigen hebben ernstige nadelige gevolgen voor de werking van de BF, waardoor een lange onderbreking van het blazen en de temperatuurdaling in de oven als gevolg van waterlekkage, of het veranderen van het profiel, wat kan resulteren in een storing in de werking. Om deze reden is een stabiele lange levensduur nodig voor de duigen.

De tweede is het juiste koelvermogen. Om de schaal te beschermen tegen gas van hoge temperatuur rond 1200 ° C en vloeibaar materiaal, is een geschikt koelvermogen van de duigen nodig. Omdat een hoog koelvermogen nodig is voor het koelen van het ovengedeelte tussen de bosh en het onderste deel van de schacht dat aan hoge temperaturen wordt blootgesteld, wordt in verschillende gevallen voor dit onderdeel een koperen staaf gebruikt.

De derde is het thermische isolatievermogen. Een BF waarin het ijzeroxide wordt gereduceerd en bij hoge temperatuur wordt gesmolten, heeft een warmte-isolerende structuur om geen thermische energie te verspillen. Aan de andere kant, zoals hierboven beschreven, worden duigen gekoeld om het profiel binnen de BF te houden en om de schaal te beschermen. Daarom verwijdert het thermische energie van het gas en materiaal op hoge temperatuur. Het verwijderen van warmte door een staaf brengt het equivalente brandstofverbruik (cokes) met zich mee, wat direct een verhoging van het reductiemiddelpercentage (RAR) veroorzaakt. Een verhoging van de RAR kan op zijn beurt leiden tot een toename van de kooldioxide-emissies en het verhogen van de eenheid prijs van vloeibaar ijzer. Om deze reden zijn duigen nodig om geschikte warmte-isolatie te hebben (beperking van warmteafvoer), d.w.z. het vermogen om de warmte-energie die uit de oven wordt gehaald te minimaliseren, evenals geschikt koelvermogen. Conventioneel worden bakstenen met een lage thermische geleidbaarheid ingebed aan de voorkant van een gietijzeren staaf om zowel koelvermogen als warmte-isolerend vermogen te verkrijgen. Ondertussen wordt een koperen duig gebruikt om een warmte-isolatielaag te vormen van halfvloeibaar materiaal dat zich voor de duigen bevindt door dergelijk materiaal te koelen met het hoge koelvermogen om het aan het binnenoppervlak van de duigen te laten hechten.

Staafkoelers werden voor het eerst ontwikkeld rond het midden van de 20e eeuw. Gietijzeren staafkoeling was oorspronkelijk een ontdekking van de voormalige Sovjet-Unie van waaruit het aanvankelijk naar India en Japan reisde. Tegen de jaren zeventig hebben gietijzeren koelstaven een wereldwijde acceptatie bereikt. Sinds de introductie van de gietijzeren staafkoelers is het ontwikkelingswerk van BF-koeling versneld en tegenwoordig is er een breed scala aan koelers zoals platenkoelers, sigarenkoelers enz. beschikbaar voor de interne koeling van de ovenschaal om te voldoen aan extreme omstandigheden van stress in een moderne grote high-performance BF. Het voordeel van staafkoeling ten opzichte van vlakke plaatkoeling is het algemene koelende effect van de duigen in vergelijking met het punt-naar-punt koelende effect van vlakke plaat- en sigarenkoelers. Dit zorgt voor een meer uniforme koelprestatie.

Voor de meeste BF's met grote capaciteit die tegenwoordig in gebruik zijn, hebben ontwerpingenieurs besloten om duigen te gebruiken voor het koelsysteem, omdat ze een intensieve en vooral uniforme koeling van de oven mogelijk maken. Klassiek worden duigen gemaakt van nodulair gietijzer, dat om de koelwaterleidingen wordt gegoten. Ze worden geïnstalleerd over de hele ovenschaal, van de bodemplaat tot aan de keel. Vaak worden de duigen echter onderworpen aan zware spanningen veroorzaakt door hoge warmtebelastingen, met name in de bos- en buikgebieden, die de lengte van de ovencampagne kunnen beperken. Dit kan leiden tot verlies van het gehele staaflichaam, waarbij alleen de watergeleidende leidingen overblijven. Er wordt aangenomen dat zowel de thermische geleidbaarheid van het gietijzeren materiaal als de warmteoverdracht tussen de leidingen en het gegoten lichaam het probleem kan zijn. Zelfs met de bekendste koelsystemen bleef het onderste schaalgebied het zwakke punt van de BF.

De duigen werden conventioneel gemaakt van gietijzer, maar de haalbaarheid om ze te vervaardigen van koper, dat een uitstekende warmtegeleiding heeft, werd rond het midden van de jaren negentig in Duitsland bevestigd, en daarom zijn koperen duigen sindsdien voor verschillende BF's gebruikt. In 1993 werden in Duitsland voor het eerst koperen duigen geïntroduceerd bij de BF nummer 2 van Thyssen Krupp in Schwelgern en de BF ‘B’ in Salzgitter. Het maken van duigen van koper, met behulp van geboorde waterdoorgangen in plaats van pijpen, of het voorzien van geschikte kanalen bij het gieten van de koperen platen, is een belangrijke stap gebleken in het ontwerp van de moderne BF's.

De theorie dat de hoge thermische geleidbaarheid van koper leidt tot een verhoogde afvoer van proceswarmte is weerlegd. De hoge geleidbaarheid van koper resulteert in lage oppervlaktetemperaturen en een snelle vorming van een dunne laag die de warmteafvoer uit de oven vermindert. Het verkoelende effect is zo intens dat er binnen enkele minuten een beschermend laagje ontstaat, zelfs voor een onbeschermde duig. Recente resultaten hebben aangetoond dat het warmteniveau dat uit de oven wordt verwijderd zelfs lager is dan bij gietijzeren duigen.

Door de isolerende werking van dergelijke lagen blijven de warmteverliezen minimaal. Om deze reden werd er bij het opnieuw bekleden van de BF nummer 2 Stahlwerke Bremen geen permanent vuurvast materiaal voor de duigen boven de blaaspijpen geïnstalleerd. In plaats daarvan werd alleen een dunne, ingeblazen beschermingslaag beschoten. Deze duigen bleken zo succesvol dat vandaag de dag het gebruik van koperen duigen op het gebied van hoge thermische belasting de state-of-the-art hoogoventechnologie is. De onderste stapel wordt niet langer beschouwd als een beperkende factor voor de campagneduur van de BF. In plaats daarvan dicteert de status van de haard het BF-campagneleven. Hedendaagse koperen staafkoelers isoleren de buitenste schil van de proceswarmte die wordt gegenereerd in hoogbelaste ovens. Maar afhankelijk van waar ze binnen de BF zijn geplaatst, worden ze onderworpen aan verschillende niveaus van de thermische belasting.

De sleutel tot een succesvolle werking van een koelsysteem bij een hoge warmtebelasting BF's is de vorming van een schedel op het hete oppervlak van het koelelement. Deze schedel is samengesteld uit gecondenseerde dampen, gestolde slakken en metaal dat het oppervlak van het koelelement hecht door erop te spatten, te druppelen en te bevriezen. De dikte kan variëren tot 20 mm. De stabiliteit van de schedel hangt voornamelijk af van het koelvermogen en het mechanische hechtvermogen van het koelelement waaraan het hecht. De ernst van de gasstroom aan de wand heeft ook invloed op de schedelretentie. De schedel is een natuurlijke isolator als het metaalgehalte laag is. Tijdens perioden van extreme hittebelasting (d.w.z. hoge temperatuur gasstralen of processtoringen) kan de schedel afspatten en daarna weer opbouwen. Het vallen en opbouwen van schedels veroorzaakt aanzienlijke schommelingen in de warmtebelasting op de ovenwand met piekbelastingen in het bereik van 300.000 watt per vierkante meter (W/m²) tot 500.000 W/m².

Daarom moet het ontwerp van de voering en koeling normaal gesproken in staat zijn om dergelijke warmtebelastingen aan te kunnen om voortijdige storingen te voorkomen. Gedetailleerd onderzoek heeft uitgewezen dat hoe hoger het koelrendement van het koelelement, hoe stabieler de schedel en hoe langer deze aan het koelelement hecht en zijn isolerende en beschermende eigenschappen behoudt. Het resultaat is dat zeer efficiënte koelsystemen normaal gesproken resulteren in lagere totale warmteverliezen uit de oven.

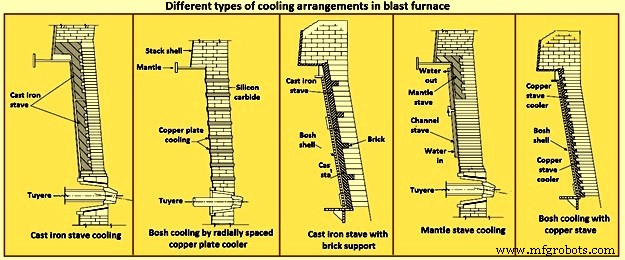

Hoewel de meeste BF's van het vrijstaande type zijn zonder steunen op de ovenschaal, bevatten sommige ovenontwerpen een mantel waarbij de oven vanaf het grondniveau wordt ondersteund door de stalen of de betonnen kolommen. Het gebruik van een mantel elimineert normaal gesproken het buikgebied. De mantel is een integraal onderdeel van het ovenontwerp van deze ovens en moet worden beschermd tegen oververhitting onder dezelfde omstandigheden als in het buikgebied van de vrijstaande BF's. Het koelen van de ovenbekleding in het mantelgebied met koperen platen is moeilijk vanwege de beperkte toegang voor het wisselen en de lengte van de platenkoelers die nodig zijn. Het gebruik van duigen in het gebied heeft het voordeel dat de mantel volledig verkoeld wordt. Afb. 1 toont de koelopstelling van de duig bij de mantel en de verschillende soorten koelopstellingen in de BF's.

Fig 1 Verschillende soorten koelopstellingen in hoogoven

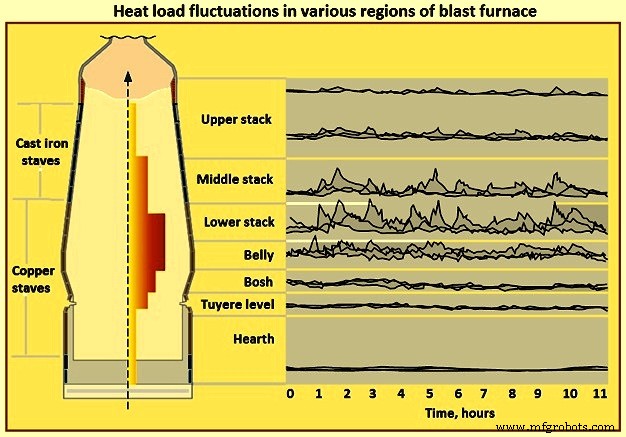

Moderne BF's kunnen productiesnelheden hebben van meer dan 3 ton ruwijzer per kubieke meter werkvolume per dag. Dit productiviteitsniveau in de BF wordt bereikt door gebruik te maken van verbeterde lastmaterialen, lastverdelingstechnieken, procesbeheersing, hoge heteluchttemperaturen, zuurstofverrijking en hulpbrandstofinjectie. Deze praktijken met hoge productiviteit resulteren echter in hoge warmtebelastingen en warmtebelastingschommelingen die op de wanden van de BF inwerken. Hoewel de specifieke zone en de omvang van de piekwarmtebelastingen aanzienlijk kunnen variëren tussen ovens, hebben de buik en het onderste deel van de schoorsteen normaal gesproken te maken met de grootste warmteschommelingen, zoals weergegeven in figuur 2.

Fig 2 Fluctuaties in warmtebelasting in verschillende regio's van hoogovens

Het gebied waarin de hoogste warmtebelasting wordt ervaren, hangt nauw samen met de positie en vorm van de cohesieve zone en het specifieke laadpatroon van de oven. De belangrijkste oorzaak van grote warmteschommelingen zijn gasstralen met onregelmatige hoge snelheid die naar de ovenwanden ontluchten door cokesspleten in de lading. Hoge en fluctuerende temperaturen zijn de belangrijkste belastingen waar de koelelementen in de BF's mee te maken hebben. Er is waargenomen dat de samenstelling en kwaliteit van de last de warmtebelasting en de warmteschommelingen aanzienlijk beïnvloeden. BF-belasting met meer dan 70% sinter kan leiden tot piekbelastingen van 100.000 W/m² tot 200.000 W/m², terwijl lasten met een hoog percentage pellets of klompen piekwarmtebelastingen van meer dan 400.000 W/m² kunnen genereren. Afhankelijk van de verwachte warmtebelasting moeten verschillende koelelementen worden toegepast. Tab 1 geeft een overzicht van verschillende koel- en vuurvaste ontwerpen met hun maximale capaciteit voor piekwarmtebelasting.

| Tab 1 Overzicht van verschillende koel- en vuurvaste ontwerpen met hun maximale capaciteit voor piekwarmtebelasting | |

| Ontwerp | Piekwarmtebelasting in W/m² |

| Platenkoelers met aluminiumoxide vuurvaste materialen | 50.000 |

| Gietijzeren duigen, eerste generatie | 100.000 |

| Dikkere gietijzeren duigen met meerdere koelwatercircuits | 200.000 |

| Plaatkoeler, kleinere afstand (300 mm) met speciale vuurvaste materialen | 400.000 |

| Hoge prestatie koperen duigen | 500.000 |

Hier moet worden benadrukt dat deze thermische piekbelasting de belangrijkste bepalende factor is voor de overleving op lange termijn van de ovenbekleding of koelelementen.

De verschillende koelelementen die voor het BF-koelsysteem zijn ontwikkeld, zijn (i) gietijzeren duigen van verschillende generaties, (ii) dicht op elkaar staande koperen platenkoeler, (iii) sigarenkoeler en (iv) koperen koelstaven. Deze koelelementen worden hieronder beschreven. .

Gietijzeren staafkoelers

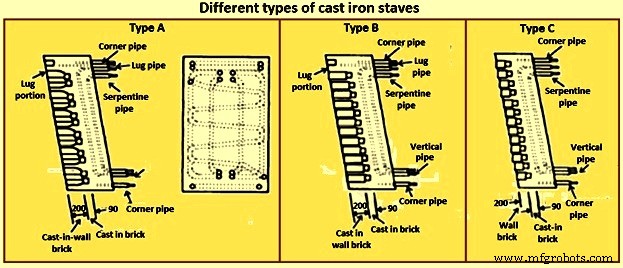

Voor de gietijzeren staafkoelers werd aanvankelijk gelegeerd perlitisch lamellair grijs ijzer gebruikt, maar tegenwoordig is dit vervangen door nodulair gietijzer of nodulair gietijzer, omdat het minder onderhevig is aan scheuren bij temperaturen hoger dan 760 ° C. Recentelijk zijn er gietstalen duigen geplaatst van gietijzeren duigen zijn ook met succes getest. Het koelend effect van de gietijzeren duigen wordt bepaald door de grootte en de vorm van de koelwaterbuizen in de duigen. De typische afmetingen van gietijzeren duigen bestaan uit een lengte van 1,8 m tot 2,4 m, een breedte van 0,8 m tot 1,1 m en een dikte van 0,25 m tot 0,6 m. Verschillende soorten gietijzeren koelstaven worden getoond in Fig 3. Type C koelers zijn veel dunner en zijn ontworpen om ruimte in de oven te besparen om het werkvolume te vergroten.

Fig 3 Verschillende soorten gietijzeren duigen

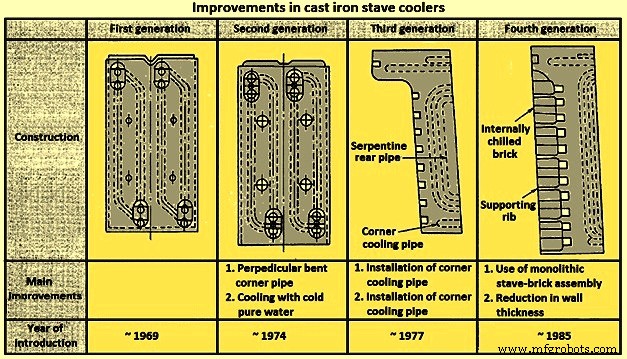

Sinds de overname van gietijzeren duigtechnologie van de voormalige Sovjet-Unie in 1969, hebben Japanners verschillende verbeteringen aangebracht om de duurzaamheid van de duigen te vergroten. Deze omvatten vernauwing van de buisafstand en de installatie van hoekkoelingsbuizen en achterste serpentinebuizen. De duigen van de vierde generatie worden gekenmerkt door het feit dat ze twee koelvlakken hebben, vier verticale buizen in het warme zijvlak en één kronkelige buis aan het koude zijvlak. De duigen zijn voorzien van gekoelde neuzen en/of beugel voor de ondersteuning van vuurvaste materialen. Verder worden de hoeken van de duigen intensief gekoeld. De vuurvaste materialen worden gegoten in speciale steungaten in de duigen. De verbeteringen die zijn uitgevoerd van de eerste generatie tot de vierde generatie gietijzeren staafkoelers zijn weergegeven in Fig. 4.

Fig 4 Verbeteringen in gietijzeren staafkoelers

Gietijzeren duigen in de bosh- en stackgebieden van de BF hebben een gemiddelde levensduur van ongeveer 8 tot 10 jaar. Gietijzeren duigen falen meestal door het verlies van gietijzeren materiaal en blootstelling van de interne pijpspiraal. Gietijzeren scheuren in gebruik als gevolg van hoge hittebelastingen waaraan het wordt blootgesteld. Willekeurige openingen tussen de koelbuizen en het gietijzer verminderen de hoeveelheid warmte die wordt afgevoerd. Ook het verschil tussen de thermische uitzettingscoëfficiënten van de materialen van de buis en de eigenlijke koeler kan ertoe leiden dat het ijzer loskomt van de buis en de koeler vernietigt. Het gebruik van gietijzeren koelers waarbij de buizen zich dichter bij het gietijzer bevinden, compliceert het ontwerp van de schaal en verlengt niet noodzakelijk de levensduur van het koelsysteem.

Het faalmechanisme van gietijzeren duigen onder hoge fluctuerende warmtebelastingen is vanwege de lage thermische geleidbaarheid (ongeveer 45 W/m.K) van gietijzer. Gietijzeren duigen hebben een lager koelrendement in vergelijking met koperen duigen door de relatief lage geleidbaarheid van gietijzer en de aanwezigheid van een isolerende laag. Deze laag zorgt voor een thermische barrière tussen de watergekoelde buis en het gietijzeren staaflichaam, waardoor de warmteoverdracht wordt verminderd. Inefficiënte warmteoverdracht resulteert in een aanzienlijk hogere hete oppervlaktetemperatuur van de gietijzeren duig (meer dan 700 ° C) en daaropvolgende thermische vervorming van de gietijzeren duig. Het gietijzeren lichaam ondergaat ook fasevolumetransformatie bij verhoogde temperaturen, wat resulteert in vermoeiingsscheuren, verlies van staaflichaammateriaal en blootstelling van stalen koelleidingen direct aan de ovenwarmte.

Koperen platte plaatkoelers

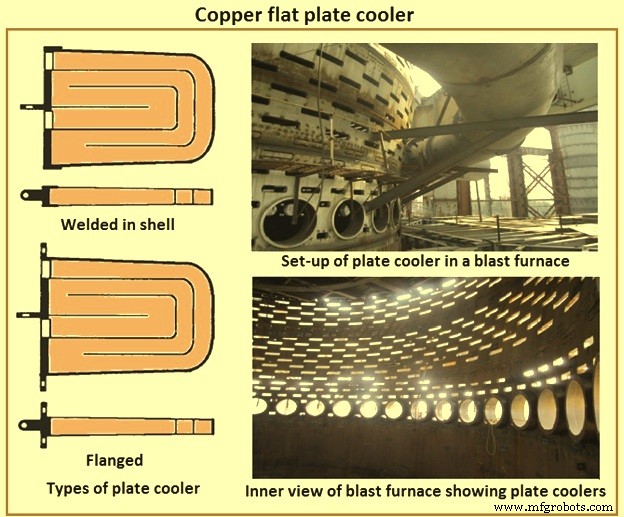

Koperen vlakke plaatkoelers, zoals de naam al aangeeft, zijn vlakke platen die horizontaal in de ovenschaal zijn geplaatst. Deze vlakke plaatkoelers zijn bijna in alle Europese BF's gebruikt. Deze koelers zijn ofwel gelast of gegoten in elektrolytisch koper. Bij dat laatste zijn er dan geen problemen bij de lasnaden en is er een grotere uniformiteit van de materiaaleigenschappen over het gehele koelelement. Dit type koeler wordt normaal gesproken gebruikt in het gebied van de bosh tot en met de onderste stack. Het is normaal gesproken ontworpen om hoge watersnelheden door de koeler te behouden, waardoor zowel een gelijkmatige als een hoge warmteoverdrachtscoëfficiënt wordt verkregen. Typische koperen vlakke plaatkoelers worden getoond in figuur 5.

Afb. 5 Koperen platte plaatkoeler

De normale plaatafmetingen van koperen vlakke plaatkoelers bestaan uit 0,5 m tot 1,0 m lengte, 0,4 m tot 0,8 m breedte en een hoogte van ongeveer 75 mm. De verticale afstand van de koelers is 0,3 m tot 0,6 m. In de zones met hoge warmtebelastingen, vooral in de bosh en lagere stapelgebieden, wordt de afstand vaak teruggebracht tot 0,25 m. Koperen platte koelers hebben een grotere uniformiteit van materiaaleigenschappen over het volledige koelelement. In die gebieden van de BF die onderhevig zijn aan mechanische schade, is de voorkant van de koelelementen normaal gesproken versterkt met speciale materialen. Deze koelers zijn meestal aan de BF-schaal gelast om een gasdichte afdichting te garanderen. De koperen vlakke plaatkoelers hebben normaal gesproken meerdere kanalen met één of twee onafhankelijke kamers. Minimale verliezen aan waterdruk worden gegarandeerd in zowel de leidingen als het element zelf.

Een van de ontwerpen van een platte plaatkoeler met capper heeft zes doorgangen met een enkele kamer. Deze koelers zijn ontworpen om hoge watersnelheden door de hele koeler te behouden, en hebben dus een gelijkmatige en hoge warmteoverdrachtscoëfficiënt.

Het falen van koperen vlakkoelers wordt toegeschreven aan vier faalmechanismen. Dit zijn (i) doorbuiging, (ii) lasfouten van pijpen, (iii) pluglasfouten en (iv) vlakslijtage. Een vergelijking van koperen platenkoeler met gietijzeren staafkoeler wordt gegeven in Tab 2.

| Tabblad 2 Vergelijking tussen koelsystemen | |||||

| Beschrijving | Eenheid | Koperen platenkoeler | Gietijzeren staafkoeler | ||

| Gemiddeld | Maximum | Gemiddeld | Maximum | ||

| Specifiek oppervlak van koelelement per vierkante meter schaal | m² / m² | 1-2 | 2,5 | 0,8-1 | 1-2 |

| Specifiek koelwaterdebiet per vierkante meter (m²) schil | sperma / uur | 5-10 | 3-5 | ||

| Typische koelwatersnelheid | m/sec | 0,5-1 | 2-2,5 | 1-1,2 | 2,5-3 |

Sigarenkoelers

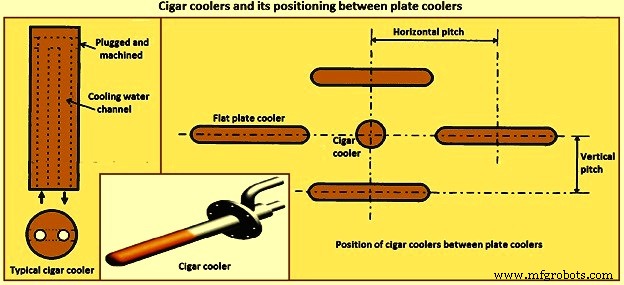

Sigarenkoelers worden gebruikt voor intensievere koeling of met onvoldoende bestaande tussenruimte van de vlakke plaatkoeler. Deze worden ook wel kopermantels genoemd. Sigarenkoelers worden gebruikt in de open ruimtes tussen de platenkoelers wanneer intensievere koeling nodig is of wanneer er onvoldoende afstand is tussen de vlakke platenkoelers. Deze worden soms ook gebruikt voor verbeteringen aan het bestaande koelsysteem tijdens een campagne. Sigarenkoeler wordt normaal gesproken machinaal vervaardigd uit een massieve koperen staaf om een cilindrische kern te vormen en een enkel kanaal wordt toegevoegd door te boren en te stoppen.

Sigarenkoelers worden normaal gesproken ingevoegd op de hartlijnen tussen aangrenzende vlakke plaatkoelers op een horizontaal en verticaal vlak. Voor de installatie van een sigarenkoeler wordt normaal gesproken een cilindrisch gat geboord door de ovenschaal en bestaande vuurvaste bekleding met een kernboor. Het gebruik van sigarenkoelers in de bosh-, buik- en lagere stackgebieden vergroot het koelsysteemgebied. Aangezien dit gebied van de BF de hoogste temperatuur- en temperatuurschommelingen heeft, kan het gebruik van een sigarenkoeler de weerstand van de vuurvaste voering tegen chemische en mechanische aanvalsmechanismen vergroten. Aangezien het gebruik van sigarenkoelers echter leidt tot een toename van de openingen in de oven, is het noodzakelijk dat de sterkte van de schaal wordt gecontroleerd voordat deze wordt gebruikt. Een typische sigarenkoeler en zijn plaatsing tussen de platenkoelers, gezien vanaf de buitenkant van de BF-schaal, worden getoond in figuur 4.

Fig 6 Sigarenkoeler en zijn plaatsing tussen platenkoelers

Koperen notenbalk

Gezien de enorme kapitaalinvestering die nodig is voor de relining van de BF, zijn er grote inspanningen geleverd om de campagneduur van de BF's te verlengen. De koperen staaftechnologie is een van de producten van dergelijke inspanningen.

De gietijzeren staaf zorgt door zijn materiaaleigenschappen voor materiaalverslechtering in het onderste deel van de hoogoven, dat wordt blootgesteld aan een hoge warmtebelasting. Dit heeft het moeilijk gemaakt om een stabiele ovenlevensduur van 20 jaar te bereiken met behulp van de gietijzeren staaf. Als een alternatief koelmiddel voor de gietijzeren staaf, gezien de hoge warmtebelasting, werd de gewalste koperen staaf ontwikkeld. Dit type duig is gemaakt van een gewalste koperen plaat waarop gaten zijn geboord en watertoevoer- en afvoerleidingen zijn gelast om waterkanalen te vormen. Het gebruik van gewalste koperen duigen is halverwege de jaren negentig in Duitsland begonnen en is in verschillende landen naar de BF's verspreid.

Andere koperen duigen die tot nu toe zijn ontwikkeld, zijn onder meer gegoten koperen duigen met waterkanalen gevormd met behulp van een kern in het gietproces, en gegoten monelpijp koperen duigen met waterkanalen gevormd met behulp van monelpijpen die in een kanaalvorm zijn gebogen en gegoten.

Koperen duigen werden eind jaren 70 voor het eerst gebruikt in BF's als het beste wandkoelelement met hoge warmtebelasting. Toen de BF-productiviteit toenam en de gewenste levensduur van de campagne tot 20 jaar steeg, werd het duidelijk dat koperen staven het beste potentieel hadden om aan deze eisen te voldoen of deze te overtreffen. Hoewel het gebruik van koperen duigen in het midden van de jaren negentig wijdverbreid werd, bevindt het merendeel van de installaties zich in of na het jaar 2000. De ontwikkeling van koperen duigen werd zowel in Japan als in Duitsland uitgevoerd voor gebruik in de regio van bosh, buik en lager. stapel om hoge warmtebelastingen en grote temperatuurschommelingen aan te kunnen. Terwijl Japan koos voor gegoten koperen duigen, zijn Duitse koperen duigen gewalste koperen platen met nauwe buitenste toleranties en met boringen voor koeldoorgangen. Geboorde en dichtgestopte koperen duigen zijn meestal ontworpen voor vier waterleidingen in een rechte lijn aan de bovenkant en vier waterleidingen in een rechte lijn aan de onderkant. Materialen voor interne pijpspoelen zijn onder meer monel, koper of staal. In tegenstelling tot gietijzeren duigen, zijn koperen duigen bedoeld om aan de koelleiding te worden verlijmd.

Het waterkanaal van een koperen staaf werd meestal gevormd door een gat in een opgerolde koperen plaat te boren en waterleidingen aan de uiteinden van het gat te lassen, en het werd soms gevormd door te gieten met behulp van een wegwerpbare zandkern, maar koperlaswerk was onmisbaar in een van beide gevallen. Terwijl conventionele koperen duigen uitstekend bleken te zijn in de koelcapaciteit, vergde hun fabricage verschillende werkstappen en waren ze daarom duur.

Momenteel is het meest populaire type koperen staaf de gewalste koperen staaf, waarvan het fabricageproces het boren van gaten in een koperen plaat omvat. De uiteinden van het waterkanaal van deze duig zijn gelast. De ontwikkelde koperen staaf van gegoten stalen buis wordt gemaakt door gebogen stalen buizen in het koper te gieten, een heel ander productieproces dan dat van de conventionele gewalste koperen staaf. Deze unieke productiemethode heeft een hoge energie-efficiëntie en een lange levensduur van BF's mogelijk gemaakt, wat niet kan worden bereikt met de gewalste koperen staaf.

Gewalste koperen duigen hebben soms de drie problemen, namelijk (i) vervorming, (ii) lasscheuren als gevolg van thermische vermoeidheid en (iii) slijtage. Het eerste probleem is vervorming. Gewalste koperen duigen zijn kromgetrokken vanwege het verschil in thermische uitzetting tussen het binnenoppervlak van de duig, dat wordt blootgesteld aan gas op hoge temperatuur, en het buitenste oppervlak van de duig dat wordt gekoeld. Ze worden ernstig vervormd wanneer een duig te lang is of wanneer de posities van de bevestigingsbouten niet geschikt zijn. Een dergelijke vervorming kan slijtage van een uitstekend gedeelte en breuk van een las veroorzaken als gevolg van gas dat op hoge temperatuur naar de staafverbindingen en achteroppervlakken stroomt. Het tweede probleem is lasscheuren. Vanwege thermische vermoeidheid vindt dit plaats omdat de lassen van gewalste koperen duigen onderhevig zijn aan herhaalde thermische spanningen. Door de temperatuurschommeling leiden gewalste koperen duigen tot barsten en breken. Het derde probleem is slijtage. IJzererts, sinter en cokes hebben een hogere hardheid dan die van koper. Deze materialen schuren koperen duigen wanneer ze in contact komen met het oppervlak van de duig en naar beneden komen. Over het algemeen hangt de slijtagesnelheid van een koperen duig af van de contactkracht en daalsnelheid van het materiaal in contact met het oppervlak van de duig, de hardheid van het koper en het materiaal en de vorm van het materiaal.

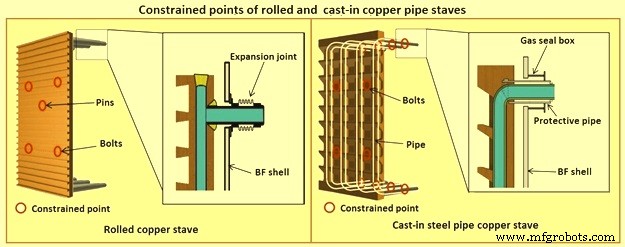

Bij de ontwikkeling van de ingegoten koperen staaf is rekening gehouden met de volgende aspecten. Volgens het eerste aspect is voor het voorkomen van vervorming een geschikt ontwerp van de duiglengte en de boutbeperkende punten belangrijk. Het eerste aspect is dat het gebruik van de ingegoten stalen pijp koperen staaf met een eigen ontwerp gunstig is voor het effectief verminderen van het risico op vervorming. Fig. 7 toont de beperkte punten van een gewalste koperen staaf en de koperen staaf van gegoten stalen pijp. Een opgerolde koperen duig wordt aan de schaal vastgehouden door bouten en pennen te monteren. Om te voorkomen dat de las aan de basis van een stijgleiding door spanningen wordt beschadigd, is de stijgleiding door middel van een dilatatievoeg met de schaal verbonden. Door deze structuur kunnen de boven- en ondereinden van de duig vrij worden verplaatst, waardoor de duig gemakkelijk kan vervormen. De grote thermische belasting die herhaaldelijk wordt uitgeoefend op de koperen staaf in de loop van de fluctuatie in de BF-bewerkingen enz., zorgt ervoor dat plastische spanning geleidelijk wordt geaccumuleerd en resulteert in grote vervorming. Er zijn gevallen waarin de vervorming aan het bovenste uiteinde 50 mm of meer heeft bereikt en een las is gebroken, onder de voorwaarde van een te lange duig, een onjuiste boutpositie of een hoge warmtebelasting die de ontwerpconditie overschrijdt.

Fig 7 Beperkte punten van gewalste en de ingegoten koperen pijpstaf

Hoge betrouwbaarheid en lage fabricagekosten worden gerealiseerd in het geval van de gegoten koperen staaf van stalen buizen door een giettechnologie om een stalen pijp in een koperen staaf in te bedden die wordt toegepast bij de productie van de koperen staaf van het nieuwe type. Deze giettechnologie is ontwikkeld op basis van de fabricage van gietijzeren duigen. De nieuwe type koperen staaf met de ingebedde stalen buis heeft de voordelen van (i) hoge koelcapaciteit aangezien het gieten van zeer zuiver koper een koelcapaciteit garandeert die even hoog is als die van een conventionele koperen staaf, (ii) hoge betrouwbaarheid sinds inbedding een stalen buis in een koperen gietstuk elimineert het lassen van koper in de vorming van een waterkanaal en de mogelijkheid van waterlekkage, (iii) grote flexibiliteit in het ontwerp, aangezien de fabricage door het gieten en inbedden van een stalen buis een veel grotere flexibiliteit in de duig mogelijk maakt ontwerp dan dat van conventionele koperen duigen in termen van de vorm van de duig en de opstelling van het waterkanaal, en (iv) lage kosten.

De koperen staaf van gegoten stalen buis heeft de volgende vervormingsbestendige eigenschappen. Zoals getoond in Fig. 7, heeft de koperen staaf voor de gegoten stalen pijp, gasafdichtingsdozen naast bouten die worden gebruikt om de beschermende leidingen aan de uiteinden van de staaf te bevestigen. Dit past de verplaatsingsbeperking toe op de boven- en ondereinden van de duig. Bovendien, aangezien de beschermbuis in het lichaam van de koperen staaf is gegoten, worden er geen lassen met breukrisico gebruikt.

Verder maakt de koperen staaf van de gegoten stalen buis gebruik van stalen buizen, die stijver zijn dan koper en als framewerk dienen. Het gebruik van stalen buizen zorgt voor een structuur die beter bestand is tegen vervorming dan conventionele koperen duigen. Het binnenoppervlak van de koperen staaf van gegoten stalen buizen is hobbelig gemaakt. Omdat gewalste koperen duigen een rechthoekige dwarsdoorsnedevorm hebben, stijgt de temperatuur op plaatsen op het binnenoppervlak van de duig, ver van waterkanalen. In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

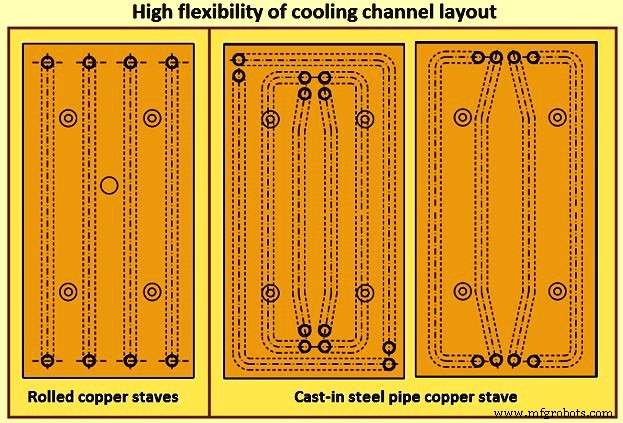

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

Productieproces

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven en zijn ontwerp

- Methoden om een hoogoven uit te schakelen