Reiniging van hoogovengas

Reiniging van hoogovengas

Het proces van de productie van vloeibaar ijzer in de hoogoven (BF) genereert gas aan de bovenkant van de oven, een belangrijk bijproduct van het BF-proces. Dit topgas van de hoogoven heeft de temperatuur en druk die aan de BF-top bestaat en is meestal verontreinigd met stof- en waterdeeltjes. Dit topgas heeft een aanzienlijke verbrandingswaarde en staat bekend als ruw BF-gas of verontreinigd BF-gas. De samenstelling en hoeveelheid van dit topgas is afhankelijk van de aard van het technologische proces in de hoogoven en het type en de kwaliteit van de grondstoffen die gebruikt worden voor de ijzerproductie in de hoogoven. Om het ruwe BF-gas verder te gebruiken, is het noodzakelijk om het te reinigen met behulp van bepaalde processystemen die het gehalte aan vaste deeltjes verminderen.

Het topgas bevat koolmonoxide (CO) en staat na reiniging bekend als hoogovengas. Het wordt gebruikt als brandstofgas voor het verwarmen van lucht in de heteluchtkachels en als aanvullende brandstof in de staalfabriek. Om het BF-gas als brandstofgas te kunnen gebruiken, is het noodzakelijk dat het ruwe BF-gas wordt gereinigd en gekoeld om de gasvolumes en het vochtgehalte te verminderen. Voorafgaande koeling en vermindering van het gasvolume is ook nodig, omdat dit aanzienlijke besparingen op de leveringskosten oplevert in het uitgebreide distributiesysteem van de staalfabriek.

Typische analyse van het hoogovengas voor een hoogoven die werkt met poederkoolinjectie (PCI) wordt gegeven in Tab 1. De processystemen voor de gasreiniging zijn ofwel een nat gasreinigingssysteem of een chemisch reinigingssysteem. Zeer efficiënte gasreinigingssystemen zijn van vitaal belang voor de betrouwbare werking en lange levensduur van het hogetemperatuur-hotblastsysteem van de BF en het BF-gasnetwerk in de staalfabriek. Natreinigingssysteem is het meest gebruikte systeem voor het reinigen van BF-gas.

| Tabblad 1 Typische analyse van BF-gas met PCI | ||

| Constituent | Eenheid | Waarde |

| CO | % vol. | 20 – 24 |

| CO2 | % vol. | 18-23 |

| H2 | % vol. | 1,5-4,5 |

| N2 | % vol. | 52-57 |

| SO2 | mg/sperma | 10-30 |

| NH3 | mg/sperma | 5-21 |

| Chloride | mg/sperma | 50-200 |

| Oxiden van N2 | mg/sperma | 3-12 |

De primaire functie van het hoogovengasreinigingssysteem is het verwijderen van fijnstof uit dit gas. Daarnaast koelt het systeem het gas ook af om het vochtgehalte te verlagen en zo de verbrandingswaarde te verhogen. Het teruggewonnen slib/stof bevat relatief veel ijzer en koolstof en kan dus via de sinterfabriek worden gerecycled.

Kennis van het hoogovenproces is noodzakelijk voor een goed ontwerp en werking van het gasreinigingssysteem. Lastvoorbereiding en soort ertsbelasting (pellet of sinter) beïnvloeden de hoeveelheid en deeltjesgrootte van het stof. Ook heeft de keuze en bereiding van vloeimaterialen invloed op de waterchemie in het wassysteem. Calcium kan in het watersysteem worden gebracht vanuit kalksteen dat als vloeimiddel wordt gebruikt. Cokes en brandstofinjectiemiddelen dragen zwavel, chloriden, ammoniak en stikstofoxiden bij. De gasanalyse varieert met de belastingsmaterialen en BF-werking met of zonder PCI. Productieniveau en windsnelheden beïnvloeden de deeltjesbelasting in het gasreinigingssysteem.

De topdruk en de drukval van de scrubber (in het geval van natte systemen) beïnvloeden de efficiëntie van de stofopvang, evenals de adsorptie van opgeloste gassen in het scrubberwater. Naast de basisfuncties van het reinigen en koelen van het topgas, regelt de scrubber en/of de turbine voor het terugwinnen van energie van het topgas ook de topdruk van de hoogoven. Voor een soepele en stabiele werking van de oven moet de bovendruk worden gecontroleerd en zo constant mogelijk worden gehouden. Het ontwerp van het gasreinigingssysteem moet daarom volledig worden geïntegreerd met de werking van de hoogoven.

Tijdens bewerkingen zoals laden, tappen, egalisatie en verandering van kachels, zijn er onvermijdelijk variaties in gasstroom en druk. De fluctuaties zijn gewoonlijk van korte duur maar van aanzienlijke omvang en worden zowel aan de bovenkant van de hoogoven als stroomafwaarts in het hele gassysteem gevoeld. Het BF-gasreinigingssysteem moet ontworpen zijn om dergelijke fluctuaties aan te kunnen en te beheersen.

BF-gas dat uit de bovenkant van de oven komt in het geval van een oven die met PCI werkt, bevat ongeveer 20-30 gram rookgas per normale kubieke meter gas en kan als zodanig niet worden gebruikt. Dit stof bevat fijne deeltjes cokes, laststoffen en chemische verbindingen die ontstaan door de reacties die plaatsvinden in de hoogoven. Typische grootteverdeling van deeltjesgrootte in het ruwe BF-gas met gebruik van PCI wordt gegeven in Tab 2.

| Tabblad 2 Typische verdeling van deeltjesgrootte in onbewerkt BF-gas met PCI | |||

| Klasse | Deeltjesgrootte in micrometers | Gemiddelde grootte in micrometers | % distributie |

| 1 | 0-10 | 5 | 9 |

| 2 | 11-30 | 20 | 8 |

| 3 | 31-60 | 45 | 12 |

| 4 | 61-100 | 80 | 17 |

| 5 | 101-200 | 150 | 17 |

| 6 | 201-400 | 300 | 17 |

| 7 | 401-600 | 500 | 10 |

| 8 | 601-800 | 700 | 10 |

Aangezien het primaire doel van het reinigen van hoogovengas is om stofvrij, gekoeld gas te produceren dat kan worden gebruikt als brandstof in de ovens van de staalfabriek, moet het gasreinigingssysteem zo worden ontworpen dat het aan deze doelstelling voldoet.

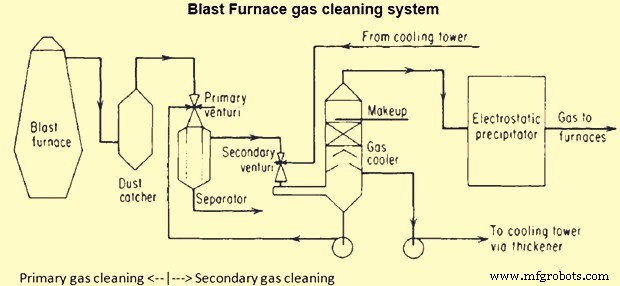

Effectieve verwijdering van een mengsel van grof en fijn stof uit een zeer stoffig gas vereist het gebruik van een stofvanger en een multi venturi-wassysteem. Effectieve koeling vereist het gebruik van een gaskoeltoren voorafgaand aan de lozing van BF-gas in het BF-gasnetwerk in de staalfabriek. Het ruwe BF-gas wordt in twee fasen in een gasreinigingsinstallatie gereinigd, namelijk de primaire gasreinigingsfase en de secundaire gasreinigingsfase. Typisch stroomschema van een hoogovengasreinigingssysteem wordt getoond in Fig 1.

Fig 1 Stroomschema van gasreinigingssysteem

Primaire gasreinigingsfase

Primaire gasreiniging is gebaseerd op het zwaartekrachtscheidingsprincipe en wordt gebruikt voor het verwijderen van grote stofdeeltjes. Het is de droge scheiding van stofdeeltjes in het bovengas van de hoogoven vóór natte wassing en wordt gewoonlijk gedaan door een zwaartekrachtstofvanger of meest recentelijk door cyclonen met een grote diameter. In deze fase worden alle grovere deeltjes verwijderd. Het doel is om zoveel mogelijk stof in droge toestand te verwijderen voor hergebruik en recycling. Het gerecycleerde stof moet ook laag in zink en lood zijn om te voldoen aan de limieten van de hoogovenzinkbalans. De efficiëntie van de stofverwijdering van de afscheider is afhankelijk van de deeltjesgrootteverdeling, van het scheidingsmechanisme (d.w.z. zwaartekracht of centrifugaalkracht) en, in mindere mate, van de inlaatstofbelasting. Het afgescheiden stof is normaal gesproken groter dan 10 micrometer en wordt opgevangen in de stofopslagtrechter, die normaal gesproken geschikt is voor anderhalve dag stofophoping, en wordt afgevoerd via een stofafvoersysteem.

De stofvanger is een grote cilindrische structuur die normaal gesproken een grote diameter heeft en de gewenste hoogte heeft. Het is meestal gevoerd om het te isoleren en condensatie van vocht in BF-gas te voorkomen, zodat het stof droog blijft en niet opbolt en vrij in het conische gedeelte van de stofvanger aan de onderkant stroomt voor de periodieke verwijdering.

Het gas wordt door een enkele neerwaartse hoek naar de stofvanger gestuurd en komt via de bovenkant binnen via een verticale pijp die het gas naar beneden in de stofvanger voert. Deze pijp fakkelt aan zijn onderste uiteinde als een omgekeerde trechter, zodat naarmate het gas naar beneden gaat, zijn snelheid (en dus zijn stoftransporterend vermogen) afneemt, en het meeste grovere stof uit de gasstroom valt en in de kegel wordt afgezet bij de onderkant van de stofvanger. Omdat de onderkant van de stofvanger gesloten is en de gasuitlaat zich aan de bovenkant bevindt, moet de bewegingsrichting van het gas 180 graden omkeren. Deze plotselinge ommekeer in de stromingsrichting zorgt ervoor dat meer stof neerslaat.

De werking en efficiëntie van een conventionele zwaartekrachtstofvanger worden beheerst door de wet van Stokes. In 1851 leidde George Stokes een uitdrukking af voor de wrijvingskracht (ook wel sleepkracht genoemd) die wordt uitgeoefend op bolvormige objecten met zeer kleine Reynolds (Re)-getallen, bijvoorbeeld zeer kleine deeltjes, in een continue viskeuze vloeistof door de kleine vloeistofmassalimiet op te lossen van de algemeen onoplosbare Navier-Stokes-vergelijkingen.

De wet van Stokes is echter alleen van toepassing op bolvormige objecten met zeer kleine Re-getallen met vestigingssnelheden in het laminaire gebied. Voor deeltjes met Re-getallen hoger dan 0,2 en tot 100.000 wordt de mate van turbulentie significant, wat leidt tot extra weerstand. Daarom is de bezinkingssnelheid (of eindsnelheid) over het algemeen lager dan voorspeld door de wet van Stokes. Voor deze deeltjesgroottes wordt de eindsnelheid bepaald door de correlatie tussen het Re-getal van het deeltje en zijn luchtweerstandscoëfficiënt met behulp van de waarden in de Haywood-tabellen. Als alternatief kan de correlatie tussen het deeltje Re en het getal van Archimedes (Ar) (geldig tussen Re =0,2 en 20.000) worden gebruikt.

Als de deeltjes door hun eigen gewicht in een stroperige vloeistof vallen, wordt een eindsnelheid, ook wel bezinkingssnelheid genoemd, bereikt wanneer deze wrijvingskracht in combinatie met de opwaartse kracht de zwaartekracht precies in evenwicht houdt. Op basis van de gecombineerde wet van Stokes en de Haywood-tabellen kan de eindsnelheid van elke groep deeltjes worden bepaald. Uit de eindsnelheid van de deeltjes kan het verwijderingsrendement worden berekend, dat afhankelijk is van de stijgende gassnelheid in de ring van de stofvanger en dus van de diameter van het vat.

In het geval van een cycloon stofvanger is de werking en efficiëntie van de stofvanger gebaseerd op centrifugale krachten. In de stofvanger van de cycloon wordt het ruwe hoogovengas door een of twee tangentiële inlaten met een snelheid ingebracht om de stofdeeltjes tegen de wand te dwingen en ze van de gasstroom te scheiden. De cycloonstofvanger kan verschillende soorten interne constructies hebben. Het ene type cycloon is helemaal leeg, het andere type heeft een gecompliceerde inlaatkoepel en vervangbare leischoepen.

De hogere stofafscheiding in de cycloon is gekoppeld aan de centrifugale krachten en hoge omtreksnelheden in de cycloon in vergelijking met de stofopvangtechnologie. De hogere snelheden in het vat vereisen een speciale bescherming van de oppervlakken in het vat. Een stofvanger wordt heel vaak gebruikt zonder enige bescherming van de binnenoppervlakken vanwege de lage gassnelheid, maar de cycloontechnologie vereist een bescherming van deze oppervlakken om slijtage te voorkomen.

De cycloonstofvanger is meestal voorzien van een vortexzoeker, apex, stroomkegel en een stofopvangtrechter met een dubbele stofuitlaat. Het opvangrendement van de cycloon hangt sterk af van de deeltjesgrootteverdeling. Deeltjes kleiner dan 5 micrometer worden vanwege hun kleine massa niet verwijderd; deeltjes tussen 5 micrometer en 30 micrometer worden gedeeltelijk gescheiden en deeltjes groter dan 30 micrometer worden volledig gescheiden in de kegelstofvanger. De algehele scheidingsefficiëntie van de cycloonstofvanger is beter dan die van de zwaartekrachtstofvanger. Het verwijderde droge stof bevat zeer weinig zink- en loodconcentraties en is goed recyclebaar. De cycloonstofvanger vermindert de stofbelasting op de secundaire fase, bestaande uit de natte gasreiniging.

De stofvanger is uitgerust met een stofafvoersysteem voor het batchgewijs onder bijna atmosferische druk storten van het stof om stofophoping in de stofvanger te voorkomen en stof- en gasemissies te verminderen. Het stof wordt over het algemeen bevochtigd voordat het op de grond of direct in een dumper/wagen eronder wordt geloosd. Er zijn niveausensoren geïnstalleerd in de stoftrechter voor niveau-indicatie. Signalen van de niveausensoren worden gebruikt om stofophoping te bewaken, een stofafvoercyclus te starten en alarmen op laag en hoog niveau te geven.

Secundaire gasreinigingsfase

BF-gas na primaire reiniging in de stofvanger, waar de meeste zware deeltjes worden verwijderd, gaat naar de secundaire gasreinigingsfase (scrubbers), het natte reinigingssysteem. In deze fase wordt BF-gas gereinigd in contact met water en worden bijna alle zwevende deeltjes afgescheiden (meer dan 99%). In sommige fabrieken wordt dit gas verder opgenomen in elektrostatische stofvangers. Behandeld gas na secundaire gasreinigingsfase wordt opgenomen in het BF-gasnetwerk van de installatie en wordt ook gebruikt voor de verwarming van BF-kachels. Vervuild water uit het systeem bevat tegelijkertijd hoge concentraties zwevende deeltjes in het bereik van 500-10.000 mg/l en wordt als zodanig naar bezinkingsvijvers/bezinkings-verdikkingsmiddel gestuurd waar het stof neerslaat en het heldere water van bovenaf wordt verpompt voor hergebruik. Scrubbers zijn verkrijgbaar in een breed scala aan ontwerpen, maten en prestatiemogelijkheden. Ze zijn in de eerste plaats ontworpen voor het verzamelen van deeltjes.

Een probleemloze werking van de gaswasser, zelfs onder ruwe rijomstandigheden van de oven, is een voorwaarde voor een zuinige ijzerproductie in de hoogoven. Het ontwerp van de scrubber moet worden geoptimaliseerd om een hoge betrouwbaarheid en superieure prestaties te bieden. De kenmerken die nodig zijn voor de scrubber zijn (i) meerdere stofverwijderingsmechanismen, (ii) minimale vereisten voor waswater, (iii) superieure topdrukregeling, (iv) bewezen prestaties en hoge efficiëntie, (v) weinig benodigde ruimte, (vi) laag energieverbruik en (vii) lage geluidsemissie.

De deeltjesgrootte is een van de belangrijkste factoren die de verwijderingsefficiëntie van de scrubber beïnvloeden. Grotere deeltjes worden veel gemakkelijker verwijderd, terwijl submicrondeeltjes het moeilijkst te verwijderen zijn.

Met betrekking tot het stofverwijderingsmechanisme in de natte gaswasser, vereist de scheiding van stofdeeltjes van het hoogovengas de toepassing van een kracht die een differentiële beweging van het deeltje veroorzaakt ten opzichte van het gas en voldoende retentietijd voor het deeltje om naar het gas te migreren. verzameloppervlak.

De scrubbers voor de hoogovengasreiniging werken volgens het aerodynamische basisprincipe. Een eenvoudige analogie van het aerodynamische principe is dat als waterdruppels van zeer grote omvang worden geprojecteerd om te botsen met gasstroomdeeltjes van veel kleinere omvang, de statistische kans op botsingen zeer klein is. Naarmate de grootte van de waterdruppels wordt verkleind tot bijna de grootte van de gasstroomdeeltjes, neemt de kans op botsingen toe. Studies hebben aangetoond dat een oppervlaktefilm rond een waterdruppel een dikte heeft van ongeveer 1/200 van zijn diameter. Een gasstroomdeeltje tijdens de vlucht stroomt door de stroomlijnfilm rond de druppel zonder botsing als het een diameter heeft die kleiner is dan 1/200 van de diameter van de waterdruppel. Maar als de diameter van de waterdruppel veel kleiner is, zou er een botsing plaatsvinden. Een doeldeeltje van 10 micron vereist waterdruppels kleiner dan 2000 micron (200×10) voor een adequate opvang. Efficiënt wassen vereist daarom het vernevelen van het water tot een fijnheid gerelateerd aan de deeltjesgrootte om maximaal contact met de af te vangen deeltjes te verkrijgen. Verder is de kans dat een waterdruppel de stofdeeltjes raakt evenredig met de stofconcentratie. Een enkel stofdeeltje zal minder snel een enkele druppel raken dan een zwerm. Om deze factoren gelijk te maken, worden scrubbers gereguleerd wat betreft het volume van het te wassen gas (gemeten door de drukval van de gasstroom) en het te versproeien water (gemeten door de hydraulische druk bij de sproeikoppen). De hoogte en diameter van de waskamer zijn ook afgestemd op de bekende eigenschappen van het gas.

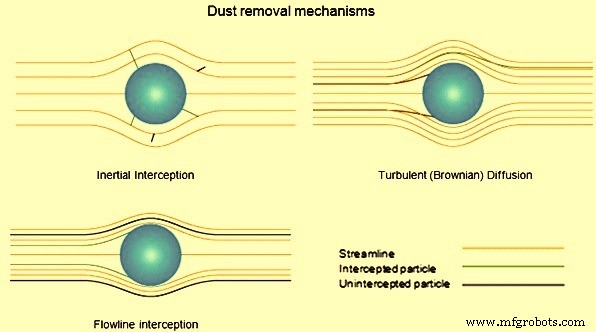

De belangrijkste scheidingsmechanismen in de gaswassing van hoogovens bestaan uit (i) inertiële interceptie, (ii) turbulente (Brownse) diffusie en (iii) onderschepping van stroomleidingen. Wanneer een klein deeltje in een vloeistof wordt gesuspendeerd, wordt het onderworpen aan de impact van de vloeibare moleculen. Voor ultrafijne deeltjes (colloïden) varieert het momentane momentum dat aan het deeltje wordt gegeven willekeurig, waardoor het deeltje beweegt op een erotisch pad dat nu bekend staat als Brownse beweging. Traagheidsonderschepping wordt gekenmerkt door de verschillende traagheidskrachten van de variërende massa's. Wanneer het met stof beladen gas rond de verzamelende waterdruppel stroomt, volgen de stofdeeltjes met een grotere massa niet de stroomlijnen van de gasstroom. Deze deeltjes, voortgestuwd door de traagheidskracht, treffen en dringen de waterdruppel binnen en worden zo uit de gasstroom verwijderd. Turbulente diffusie is zeer effectief in het verwijderen van kleinere stofdeeltjes uit de gasstroom. Kleine deeltjes, in het bijzonder die met een diameter kleiner dan ongeveer 0,3 micrometer, vertonen een aanzienlijke Brownse beweging en bewegen niet gelijkmatig langs de gasstroomlijn. Deze deeltjes diffunderen vanuit de gasstroom naar het oppervlak van de waterdruppels en worden opgevangen. Dit opvangmechanisme kan alleen functioneren in gaswassers die turbulente stroming van een gas-vloeistofmengsel bevorderen, met lage snelheid werken en voldoende retentietijd bieden. Stroomlijnonderschepping functioneert alleen als de gasstroomlijn binnen één deeltjesstraal van de verzamelende waterdruppel loopt. Het stofdeeltje dat langs deze stroomlijn beweegt, raakt de waterdruppel en wordt opgevangen zonder de invloed van traagheid of turbulente diffusie. Mechanismen voor het verwijderen van stof tijdens het wassen met water van het BF-gas worden gegeven in Afb. 2.

Fig 2 Stofverwijderingsmechanismen

De stofvanger is slechts een bezinkkamer om grote deeltjes te verwijderen en de belasting van de venturi-scrubbers te verminderen. Het gas passeert zowel een primaire venturi (met afscheider) als een secundaire venturi voor een nog effectievere verwijdering van deeltjes. Vervolgens gaat het gas door de combinatie meevoerafscheider/gaskoeltoren. Het gereinigde, gekoelde gas wordt vervolgens naar het BF-gasnetwerk van de staalfabriek gestuurd. Adequate koeling is vereist om het vochtgehalte van het gas te verlagen om problemen in de BF-gasdistributieleidingen en ovens te voorkomen.

Het recyclewater dat wordt opgevangen uit de eerste venturi, dat een hoog gehalte aan deeltjes bevat, wordt rechtstreeks naar een nabezinker-verdikkingsmiddel gestuurd. Het uit de afscheider opgevangen recyclewater wordt teruggevoerd naar de eerste venturiwasser. Aan de clarifier wordt suppletiewater toegevoegd en de gecombineerde overloop wordt teruggevoerd naar de secundaire venturi. Dus het schoonste water komt in contact met het schoonste gas en werkt zijn weg terug naar de eerste venturi en vervolgens naar de bezinker. Water kan van het verdikkingsmiddel naar de gaswasser worden gerecycled of kan voor een ander doel worden gebruikt, zoals het blussen van slakken.

Een conventionele koeltoren wordt normaal gesproken gebruikt voor het verwijderen van warmte uit het gaskoeltorenwater of gaswasserwater. Het ontwerp van de toren maakt het mogelijk om het koelwater en het venturi-scrubberwater gescheiden te houden. Het waswater bevat over het algemeen een aanzienlijke hardheid en alkaliteit van de kalkfijne deeltjes in de lading in de hoogoven. Schaal komt dan ook vaak voor. Afzettingen van ijzeroxide en onverbrande koolstof zijn ook een punt van zorg in veel systemen. Depositieproblemen worden het vaakst aangetroffen in de primaire venturi-mondstukken en het keelgebied, waar het gas het hoogste gehalte aan deeltjes bevat, en in de leidingen en pompen die van en naar de verdikkingsinrichting gaan.

Depositie kan echter plaatsvinden in elk van de venturi-scrubbers, de separatoren, de gaskoeltoren of de recirculatieleidingen en pompen van de scrubber. Zuivering is een ander groot probleemgebied, aangezien onvoldoende scheiding van vloeistoffen/vaste stoffen resulteert in een slechte waterkwaliteit van de overloop van de bezinker.

Onlangs heeft de droge reiniging van hoogovengas door zakfilters op de nieuw gebouwde en gereconstrueerde hoogovens, met name in de Volksrepubliek China, een brede toepassing gevonden. Droge gasreiniging heeft de volgende verschillen ten opzichte van natte gasreiniging met venturi-scrubbers.

- Afwezigheid van water in het reinigingsproces elimineert of vermindert een aantal hoogovenwaterleidingsfaciliteiten, bijv.:slibpompstation van gasreinigingssysteem, slibbezinktanks en flocculatoren, pompstation voor slurryoverdracht, circulatiepompstation van turnaround-cyclus van gas schoonmaken, enz.

- De temperatuur van het gas na reiniging ligt in het bereik van 100 ° C tot 120 ° C, wat 50 ° C tot 70 ° C hoger is dan de temperatuur van het gas na natte gasreiniging. Ook wordt de luchtvochtigheid van gas met 50 tot -60 gram/cum verlaagd, wat samen gelijk staat aan een stijging van de calorische waarde van hoogovengas met 50 tot 60 kcal/cum.

- Vermindering van het stofgehalte in hoogovengas tot 2-3 mg/cum, wat de levensduur van hete straalkachels verbetert en ook de prestaties van de topdrukterugwinningsturbine verbetert.

- Milieuverbetering in de staalfabriek door betere stofverwijdering uit het gas en eliminatie van slibverwerkingsfaciliteiten.

Het secundaire gasreinigingssysteem op basis van chemisch reinigen bestaat uit het volgende.

- De zakfiltereenheid met verschillende secties, in elk van hen zijn enkele tientallen filterzakken geïnstalleerd

- Systeem van pulszakken reinigen van stof door stikstof

- Ondersteuning en bescherming van metalen constructies

- Systemen van gasleidingen met kleppen en thermische effectcompensatoren

- Systeem voor reiniging en recycling van opgevangen stof (pneumatisch of met schrapertransporteurs)

- Systeem van stikstoftoevoer voor de filterreiniging en voor pneumatisch stoftransport

- Systeem van drukontlasting van het zakkenfilter

- Eenheid van opgevangen stofopslag

- Automatiserings-, inspectie- en elektrische besturingen

Het zakfilter heeft normaal gesproken 8 tot 16 secties, die in twee rijen zijn gerangschikt, waarbij een of twee secties stand-by zijn, nog een sectie in de cyclische zuiveringsmodus voor stikstofreiniging en andere secties in de gasreinigingsmodus. Voor het filtermateriaal wordt een stof gebruikt met een hoge vuurvastheid, slijtvastheid enz. Bovendien is de stof na een chemische behandeling gemakkelijk stofvrij te maken tijdens de spoelreiniging, omdat het verbeterde water- en olieafstotende eigenschappen heeft. De stof voorkomt ook het optreden van elektrostatische stroom. Maximale filtersnelheid is 1,0 tot 1,5 cum/minuut en de gastemperatuur is 50 graden C tot 280 graden C (het systeem kan ook 2 uur stabiel (betrouwbaar) werken bij een gastemperatuur van 300 graden C).

Het normale stofgehalte van hoogovengas na reiniging is meestal niet meer dan 3 mg/cum. De levensduur van stoffen tassen is over het algemeen maximaal twee jaar.

Productieproces

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Hoogoventoplaadsystemen

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Cokesovengasinjectie in een hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden