Walsen van staal en belangrijk materieel in een langlaufwalserij

Het walsen van staal en belangrijk materieel in een langlaufwalserij

De meeste staalproducten worden gewalst van de gegoten producten van de continugietmachine door een reeks wals- en afwerkingsbewerkingen. Het proces wordt eenvoudig walsen genoemd, wanneer twee rollen van gelijke diameter en met een as die in hetzelfde vlak ligt in tegengestelde richting draaien met dezelfde rotatiesnelheid, en het materiaal dat wordt gewalst homogeen is in zijn mechanische eigenschappen en alleen wordt beïnvloed door de krachten van de rollen.

Walsen is het belangrijkste metaalvormingsproces. Meer dan 95% van de ferro- en non-ferrometalen en legeringen worden door walsen tot hun bruikbare vormen verwerkt. Bruikbare vormen van gewalste metalen zijn plaat, plaat, strip, folie en verschillende secties zoals rail, balk, kanaal, hoek, staaf, staaf en naadloze pijp enz. Twee veel voorkomende walsprocessen zijn warmwalsen en koudwalsen.

De primaire functie van de warmwalserij is om ingots / knuppels / bloei / plaat (stalen rollend materieel) dicht bij het weektemperatuurpunt op te warmen en deze vervolgens dunner en langer te rollen door opeenvolgende walsinstallaties aangedreven door elektromotoren. Het stalen rollend materieel werd in een herverhittingsoven opgewarmd tot ongeveer 1250 ° C, waarbij een vaste/vloeibare/gasvormige brandstof als primaire energiebron werd gebruikt. Het verwarmde stalen rollend materieel wordt in een voorwalserij gewalst in een aantal passages waarbij de afmeting wordt verkleind en de lengte wordt vergroot terwijl de vorm wordt gewijzigd. Dit proces wordt voortgezet in tussen- en nabewerkingsfabrieken, ook in een aantal passages in elk van de fabrieken. Naarmate het walsen vordert, neemt de lengte van het product toe, neemt de afmeting van het materiaal af en neemt de snelheid toe na elke stand en is de snelheid het hoogst aan het einde.

Bij warmwalsen wordt het materiaal gewalst bij een temperatuur die hoger is dan de herkristallisatietemperatuur. Het voordeel van warmwalsen is tweeledig. Ten eerste wordt bij verhoogde temperatuur de sterkte van het te walsen materiaal verminderd. De voor vervorming vereiste drukkracht is dus relatief minder en daarom kan een rolgestel met een kleinere capaciteit worden gebruikt voor het walsen. Het tweede voordeel van het walsen van een materiaal bij een temperatuur die hoger is dan de herkristallisatietemperatuur is dat een grote hoeveelheid plastische vervorming kan worden veroorzaakt zonder dat het door spanning wordt gehard. Bij rekverharding neemt de vervormingsspanning toe naarmate er meer en meer vervorming plaatsvindt, waardoor het materiaal hard en bros wordt. Als gevolg hiervan wordt het materiaal steeds moeilijker te vervormen en leidt de vervorming tot verschillende fouten of defecten.

Het walsproces omvat in het algemeen de mechanische krachten die op het metalen oppervlak worden uitgeoefend via een reeks rollen om specifieke vormen en maten te produceren door de maat (breedte en diktes) te verkleinen. Het ingots of continu gegoten product van knuppels, bloemen of platen zijn de basismaterialen voor de productie van een breed scala aan gefabriceerde vormen door middel van warmwalsen. Veel van deze producten zijn het uitgangsmateriaal voor de daaropvolgende fabricagebewerkingen, zoals smeden, plaatbewerking, draadtrekken, extrusie en machinale bewerking enz.

Een walstechnologie is niet alleen een walstheorie, maar bestaat uit synthesetechnologie zoals hardwaretechnieken van walserijen of walswalsen, meettechnieken om de walstoestand waar te nemen, op metallurgie gebaseerde softwaretechnieken om materialen uit te werken, controletechnieken om hoog precieze dikte en vorm van gewalste producten, en smeertechnieken om de levensduur van de rol te verlengen en de rolbelasting te verminderen. De beste roltechnologie wordt niet alleen gerealiseerd met de roltheorie, maar wordt ook gestimuleerd door de vooruitgang van de aangrenzende technieken.

Koppel en vermogen zijn de twee belangrijkste componenten van rollen. Koppel is de maat voor de kracht die op de rollen wordt uitgeoefend om een roterende beweging te produceren, terwijl kracht wordt uitgeoefend op een walserij door een koppel op de rollen uit te oefenen en door middel van werkstukspanning. In een walserij wordt het vermogen hoofdzakelijk op vier manieren verbruikt, namelijk (i) de energie die nodig is om het staal te vervormen, (ii) de energie die nodig is om de wrijvingskracht te overwinnen, (iii) het verloren vermogen in de rondsels en het krachtoverbrengingssysteem , en (iv) elektrische verliezen in de verschillende motoren.

Het is noodzakelijk om een passchema te bepalen (inclusief een conceptschema en het pasnummer) om de beoogde vorm en dikte van een bepaald uitgangsmateriaal te krijgen. Er zijn twee methoden om dit te doen. De ene is een methode om te beslissen door te zoeken naar de passchema's uit de gegevens uit het verleden en een andere is een methode om te beslissen door een passchema te berekenen met de roltheorie. Bij de tweede methode wordt een doorgangsschema berekend in de buurt van de capaciteitslimiet van een walserij met behulp van walsbelasting en koppel, en er wordt besloten om het berekende doorgangsschema aan te passen zodat het gewalste product de vereiste vorm en afmetingen krijgt wanneer het wordt gewalst in de laatste pas. De eerste methode laat een sterkte zien voor de walsconditie in het bereik waar men in het verleden ervaring mee had, maar het is niet nuttig in het geval dat een totaal nieuwe staalsoort en product en maat moet worden gewalst, aangezien de omstandigheden aanzienlijk verschillen van eerdere ervaringen.

Tijdens het walsen wordt permanente vervorming bereikt door het materiaal aan hoge drukspanning te onderwerpen door het materiaal door de opening tussen twee roterende cilindrische rollen te laten gaan. De rollen kunnen vlak of gegroefd zijn en worden op een vaste afstand van elkaar gehouden. De rollen worden in tegengestelde richting gedraaid door middel van een elektrisch aandrijfsysteem (motor, tandwielkast, spindel en koppelingen). Afhankelijk van de draairichting van de rollen, komt het invoermateriaal de spleet tussen de rollen van het ene uiteinde binnen en komt het uit het andere uiteinde met een verminderde dwarsdoorsnede, waarbij het gebied van de rolspleet kleiner wordt gehouden dan het dwarsdoorsnede-oppervlak van het inputmateriaal (rollend materieel). Voor het verkrijgen van de gewenste uiteindelijke vorm van gewalst materiaal is het in het algemeen noodzakelijk om het materiaal door verschillende sets roterende rollen te leiden. Tijdens elk van de passages passeert het stalen rollend materieel verschillende reeksen rolopeningen met een afnemend dwarsdoorsnede-oppervlak.

Lange producten worden normaal gesproken in verschillende passages gewalst, waarvan het aantal wordt bepaald door de verhouding van de dwarsdoorsnede van het aanvankelijke invoerstaalmateriaal en de uiteindelijke dwarsdoorsnede van het eindproduct. Het oppervlak van de dwarsdoorsnede wordt bij elke walsgang verkleind en de vorm en grootte van het te walsen staalmateriaal naderen geleidelijk het gewenste profiel.

Het gehele samenstel van de op lagers gemonteerde rollen wordt vastgehouden in lagerblokken (keggen genoemd), die op hun beurt worden vastgehouden tussen de openingen van twee gegoten frames (huizen genoemd), compleet met aanpassingsfaciliteiten voor de rolspleet en een opstelling voor het aandrijven van de rol. De hele opstelling wordt een walserij genoemd. Een of meer walsinstallaties in combinatie met andere noodzakelijke en gerelateerde apparatuur om gewalste afgewerkte producten te verkrijgen van een of soortgelijke groep inputmaterialen, wordt een walserij genoemd.

Landwalserij

In bredere zin bestaat een walserij uit een set rolstandaards samen met een reeks apparatuur die zowel wals- als hulpbewerkingen uitvoert. Het verwarmde staalmateriaal uit de opwarmoven wordt naar de walserij getransporteerd waar de verschillende bewerkingen worden uitgevoerd. Deze bewerkingen bestaan uit (i) het walsen van het verwarmde staalmateriaal in de wals, (ii) het overbrengen van het materiaal onder walsen van de ene walsopstelling naar de andere, (iii) draaien of draaien en knippen van het materiaal in het geval van sommige walserijen, (iv) het transporteren van het staalproduct na het walsen, (v) het koelen van het gewalste materiaal op een koelbed in sommige fabrieken, (vi) het snijden, markeren of stampen van het gewalste product, en (vii) het bijsnijden, verpakken en transporteren naar de voorraad van het eindproduct.

De walserij wordt landwalserij genoemd vanwege de opstelling van de walsen. In deze walserijen zijn de hartlijnen van de walsen evenwijdig aan elkaar en wordt het te walsen materiaal loodrecht op de walsrichtingen verschoven. Overdracht- en glijtafels worden in deze molens gebruikt om de bewegingsrichting van het werkstuk om te keren en van de ene set rolstandaard naar de andere te transporteren. Een van de kenmerken van de langlaufmolens is dat de werkstukken zo kort moeten zijn dat het ene stuk een molenstandaard kan verlaten voordat het andere erop wordt overgebracht.

In de langlaufmolens zijn de rolstandaards verspreid opgesteld. Deze molens zijn gebaseerd op het concept van continu walsen, maar de stands zijn zo ver uit elkaar geplaatst dat het stuk een set rollen moet verlaten voordat het de volgende binnengaat. Dergelijke molens zijn handig voor het walsen van secties die vanwege hun grootte of vorm niet kunnen worden aangepast aan luswalsen.

Er zijn gewoonlijk twee soorten walsinstallaties die gewoonlijk worden gebruikt in langlaufwalserijen. Deze stands zijn 2-hoge stands en 3-hoge stands. Deze classificatie van stands is gebaseerd op de manier waarop de rollen in de behuizingen worden geplaatst. Typisch bestaat een 2-hoge standaard uit 2 rollen, die boven elkaar zijn geplaatst. Evenzo heeft een 3-hoge molen 3 rollen die boven elkaar zijn opgesteld. Een 2-hoge standaard heeft twee rollen erin. De ene die bovenaan staat, staat bekend als de bovenste rol, terwijl de andere bekend staat als de onderste rol. In molens met 2-hoge stands is het walsen slechts in één richting. Bij het in omgekeerde richting walsen, moet de molen omkeren. In het geval dat de molen niet wordt omgekeerd, wordt een pullover type twee hoge standaard gebruikt. In dit geval wordt het staalmateriaal nadat het in een gang is gerold, overgebracht naar de invoerzijde, meestal over de bovenkant van de rollen voor verder rollen in de volgende gang.

In een 3-hoge rolstandaard zijn er drie rollen bestaande uit bovenrol, middelste rol en onderrol. Het staalmateriaal wordt in één richting door twee van de rollen gevoerd en vervolgens omgekeerd door het andere paar. De middelste rol is gebruikelijk bij elke voeding. 3-hoge rolstandaards worden gebruikt om de richting van de stalen staaf die wordt gerold om te keren zonder de draairichting van de motor en tandwielaandrijving om te keren. Eén opening (tussen de onderste en middelste rollen) leidt de staaf in de ene richting, terwijl de andere opening (tussen de bovenste en middelste rollen) de staaf in de andere richting brengt. Om de balk van de hoogte van de onderste opening naar de bovenste opening te verplaatsen, kan een kanteltafel worden gebruikt. Er worden ook andere methoden gebruikt om de bar te verplaatsen, zoals een heftafel die de hele tafel op en neer beweegt.

In 2-hoge rolstandaards wordt ofwel een van de rollen (boven of onder) of beide rollen aangedreven. In het geval van 3-hoge rolsteunen worden één of twee rollen aangedreven terwijl de balansrollen door wrijving roteren. In het geval dat twee rollen worden aangedreven in een standaard van 3 hoog, worden meestal de bovenste en onderste rollen aangedreven, terwijl de middelste rol door wrijving wordt aangedreven.

In een landwalswalserij zijn de rolsteunen zo opgesteld dat het werkstuk zich nooit in meer dan één rolsteun tegelijkertijd bevindt. Doordat de rolstatieven naast elkaar zijn geplaatst, wordt het werkstuk zijdelings overgebracht naar de rolbeten van de verschillende stands. In veel van de langlaufmolens vindt het walsen van het werkstuk in beide richtingen plaats. Omdat in dergelijke walserijen de walsrichting na elke gang wordt gewijzigd, heeft dit een positief effect op de kwaliteit van het gewalste product.

Bij elke pas is er een vermindering van de doorsnede en een overeenkomstige toename van de lengte. Dit betekent dat er faciliteiten moeten zijn om bij elke stand het langste stuk staal te pakken en dit geldt natuurlijk voor beide zijden van de molen.

Er zijn beperkingen aan de maximale reductie die mogelijk kan worden bereikt in een langlaufwals met gebruikmaking van een enkele aandrijving, vooral wanneer deze zo is ontworpen dat er meer dan één stuk staalmateriaal tegelijk in de walserij wordt gewalst. Daarom is de afmeting van het ingaande staalmateriaal normaal gesproken vrij klein. Verder kunnen in dergelijke molens de 2-hoge standaards zo worden ingesteld dat de bovenste rol van de eerste standaard in hoogte overeenkomt met de onderste rol van de tweede standaard, enzovoort, waardoor het stuk afwisselend heen en weer kan worden verwerkt. de standlijn. Als er een combinatie is van 2-hoog en 3-hoog statief in dezelfde cross country montage, komt de middenrol van het 3-hoge statief overeen met de aangedreven rol van het bijbehorende 2-hoge statief.

Een alternatieve opstelling is dat de langlauftribunes worden voorafgegaan door een enkele voorbewerkingstribune waarin slechts een oneven aantal passen (zeg 3 tot 5) wordt genomen en dan kan het staal worden doorgegeven aan de langlauftribunes. Deze lay-out kan ook worden gebruikt om invoermateriaal met een hogere doorsnede te rollen.

In landwalserijen, zoals in alle andere warmwalserijen, wordt gewalst boven de herkristallisatietemperatuur van het staalmateriaal. Tijdens het walsen in deze molens herkristalliseren de korrels, die tijdens het walsen vervormen, een gelijkassige microstructuur en voorkomen ze dat het staalmateriaal hard wordt. Bij dit type walsen heeft het warmgewalste staalproduct zeer weinig directionaliteit in de mechanische eigenschappen en door vervorming veroorzaakte restspanningen.

Het type walserij in het hele land wordt gebruikt voor walserijen met een lage capaciteit. Deze indeling wordt in het algemeen aangenomen vanwege de beperkte beschikbare ruimte voor de molen. De lay-out van het landoverschrijdende type molen beperkt de maximale lengte van het staalproduct dat uit de molen kan worden gewalst.

Langlaufmolens zijn normaal gesproken warmwalserijen die worden gebruikt voor het walsen van gevormde staalproducten zoals rondes, wapeningsstaven, vierkanten, platte stukken of secties enz. De gevormde staalproducten zijn meestal bekend onder een algemene naam, de 'lange producten'. Snijmachines, trimmachines en gereedschappen worden gebruikt in walserijen. De meeste walserijen zijn open trein, 2-hoog of 3-hoog type. De mechanische koppeling tussen de freesmotor en de walsstellen is van het type V-riem en poelie of van het type snelheidsreductietandwiel. Het systeem heeft vliegwielopstellingen om de belastingsfluctuatie te voorkomen.

Belangrijkste uitrustingen – De volgende zijn de belangrijkste apparatuur in een langlaufwalserij.

Opwarmoven

Opwarmoven is de belangrijkste verbruiker van thermische energie. Het operationele kenmerk van de oven speelt een cruciale rol in het algehele walserijproces. De naverwarmingsoven is uitgerust met verbrandingsapparatuur, zoals branders en afvalwarmteterugwinningssystemen. Andere bijbehorende apparatuur omvat een laad- en ontlaadsysteem, zoals een duwer en extractors enz. Een typische heropwarmoven heeft voorverwarmings-, verwarmings- en weekzones om het gewenste temperatuurprofiel van het rollend materieel voor het walsproces geleidelijk te verhogen en te behouden.

De opwarmoven kan op een aantal manieren worden ingedeeld. De classificatie is gebaseerd op (i) de verwarmingsmethode waarbij herverhittingsovens van het verbrandingstype kunnen zijn of elektrisch, terwijl de verbrandingsoven kolen-, olie- of gasgestookt kan zijn, (ii) het warmteterugwinningsmechanisme waarin herverhittingsovens kunnen worden geclassificeerd als regeneratieve of recuperatieve met recuperatieve type herverhittingsovens worden vaker gebruikt, en (iii) de methode van laden waarbij herverhittingsovens ofwel batch-type of continu type kunnen zijn. In de batchtype-opwarmovens blijft het geladen materiaal in een vaste positie op de haard totdat het wordt verwarmd tot walstemperatuur. In continue heropwarmingsovens beweegt het geladen materiaal door de oven en wordt verwarmd tot walstemperatuur terwijl het binnenin voortgaat.

Continue herverhittingsovens kunnen verder worden geclassificeerd op basis van de beweging van staalvoorraad in verwarmingszones. De meest populaire continue type ovens zijn onder meer een pusher, roterende haard, loopbalk, loophaard of rollerhaard. De meeste walserijen zijn uitgerust met het continue type heropwarmovens.

In een continue herverhittingsoven wordt het te walsen materiaal aan het ene uiteinde ingevoerd (toevoereinde of laadeinde), dat door de oven beweegt en aan het andere uiteinde wordt afgevoerd (afvoereinde).

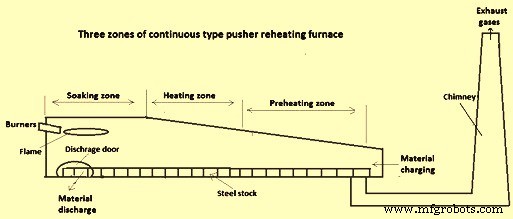

Er bestaat een temperatuurgradiënt in de lengte van de oven. Over het algemeen bewegen het materiaal en de verbrandingsgassen tegengesteld aan elkaar. Op basis van de temperatuurgradiënt wordt de continue oven verdeeld in drie zones, namelijk (i) voorverwarmingszone, (ii) verwarmingszone en (iii) weekzone (Fig 1).

Fig 1 Drie-zone pusher-type continue opwarmoven

Continuopwarmovens worden verder geclassificeerd volgens (i) aantal verwarmingszones (één tot vijf, boven of boven-onder), (ii) de methode van verplaatsing van materiaal (duwer, loopbalk, loophaard, draaihaard of rol haard), (ii) op basis van warmteterugwinning kan de heropwarmingsoven regeneratief of recuperatief zijn.

Pusher-opwarmovens worden vaker gebruikt in de landwalserijen. In de pusher deze ovens wordt de koude staalvoorraad naar voren geduwd met behulp van pushers aan de laadzijde. Deze ovens zijn ontworpen voor het verwarmen van knuppels/potloodstaven of kleinere delen van bloemen. De haarden van duwovens zijn in het algemeen kort van lengte en hellen in langsrichting neerwaarts naar het afvoeruiteinde om een gemakkelijke doorgang van het staalvoorraad door de oven mogelijk te maken. Momenteel zijn de duwovens echter nog langer met haarden tot 30 m (meter) lengte. De staalvoorraad wordt naar voren bewogen door het laatste stuk geladen met een duwer aan het laadeinde te duwen. Bij elke druk op de koude staalvoorraad tegen de ononderbroken materiaallijn, wordt een verwarmd stuk aan het afvoeruiteinde afgevoerd via een einddeur op een rollentafel die de walserij voedt, of door een zijdeur naar de walswalstafel geduwd door geschikte handmatige of met mechanische middelen, of door de einddeur teruggetrokken door een mechanische extractor.

Om de doorvoer van de oven te vergroten, worden extra verbrandingszones geïntroduceerd door het profiel van de oven te wijzigen van enkele zone naar meerzone en de brander op meer dan één locatie te plaatsen, bijvoorbeeld front-fired, side-fired, bodem of boven gestookte ovens.

Een naverwarmingsoven met twee verbrandingszones levert betere resultaten voor de temperatuurgradiënt dan een oven met één verbrandingszone. Het bestaat uit twee verbrandingszones, nl. weken en opwarmen. In deze herverhittingsovens zijn branders aangebracht die aan de voorkant gestookt worden in de weekzone en aan de boven- en zijkant gestookt worden in de verwarmingszone. Als het zware materiaal in de herverhittingsoven moet worden verwarmd, kunnen 3, 4 of 5 verbrandingszones worden gebruikt om het totale temperatuurniveau en de productiviteit te verhogen. Om aan dergelijke eisen te voldoen, zijn twee of drie verwarmingszones een norm in de oven, waarbij in elk van hen branders zijn gemonteerd. Dit op maat gemaakte ontwerp maakt het mogelijk om een hogere temperatuur te hebben aan het einde van de voorverwarmzone, waardoor de lengte van de zone wordt verkort en de totale lengte van de hogetemperatuurzones toeneemt. Hierdoor is de verwarming van de staalvoorraad in de oven intensiever.

De voordelen van ovens van het pusher-type zijn (i) hoge productie per investeringseenheid, (ii) hoge efficiëntie van het haardoppervlak en hogere specifieke productie per gebruikte ruimte-eenheid, (iii) gemak van laden en ontladen, (iv) geleidelijke temperatuurstijging maakt het laden van alle soorten koude materialen mogelijk, en (v) meer controle over de verwarmingssnelheid op alle temperatuurniveaus. De nadelen verbonden aan ovens van het pusher-type zijn (i) de beperking van de dwarsdoorsnede van de lading, aangezien het contactoppervlak vierkant moet zijn om ophoping in de oven te voorkomen, (ii) geen flexibiliteit voor het efficiënt verwarmen van kleine hoeveelheden of lage diktes van rollend materieel , (iii) het is marginaal moeilijk om watergekoelde skids te onderhouden en beperkt ook de dikte van rollend materieel tot maximaal 300 mm tot 350 mm wanneer watergekoelde skids worden gebruikt.

Materiaal voor walserijen

Langlaufwalserijen bestaan uit een aantal uitrustingen die samen bijdragen om het walsproces gemakkelijk en efficiënt uit te voeren. Een deel van de apparatuur is essentieel voor het walsen, terwijl veel van de apparatuur aanvullende apparatuur is die wordt gebruikt om de productiviteit en de efficiëntie van de molen te verbeteren. De belangrijkste apparatuur die in deze walserijen wordt gebruikt, wordt hieronder beschreven.

Molenbehuizingen – Molenhuizen zijn een van de belangrijkste constructies van de walserij, omdat ze het walssamenstel op zijn plaats houden. Behuizingen zijn elementen in een walserij die blokkeringen, afstel- en andere mechanismen bevatten en de juiste posities behouden. Hun constructie en afmetingen moeten dus rekening houden met de afmetingen van gerelateerde elementen. De krachten die tijdens het walsen op de rollen inwerken, worden via de moeren van het verstelmechanisme volledig op de rollen overgedragen. De behuizing van de rolstandaard vereist een hoge stijfheid, voldoende sterkte om de lasten op te nemen, eenvoud van ontwerp en minimale productiekosten. Voor ruwfrezen worden uit één stuk gegoten behuizingen met een eenvoudige vorm (rechthoekige doorsnede) gebruikt. Dit worden ‘gesloten type’ woningen genoemd. In sommige van de molens heeft de behuizing soms een afneembare bovenkant om de rollen gemakkelijk te kunnen verwijderen, vooral bij de lineaire molens. Dergelijke behuizingen worden 'open type' behuizingen genoemd (bovenbalken die met bouten zijn verbonden met de pilaren). Dit soort behuizingen worden gebruikt waarbij rollen vaak worden verwisseld.

Molenlagers – De belasting op de rollen wordt overgebracht op de lagers en hun montage (blokken). De molenlagers kunnen in drie typen worden ingedeeld.

Het eerste type is glijlager. Het glijlager kan verder worden onderverdeeld in twee categorieën. Glijlagers met metalen bus hebben een hoge wrijvingscoëfficiënt en een relatief lage levensduur. Ze worden gebruikt wanneer hoge temperaturen en drukken het gebruik van andere lagers verhinderen. De niet-metalen buslagers hebben alle voordelen van glijlagers. Bovendien zijn ze goedkoop en bieden ze een goede lagering voor rollen wanneer de snelheid aanzienlijk kan variëren of zelfs kan omkeren. Verder is de wrijvingscoëfficiënt ook erg laag. Dit zijn de meest gebruikte lagers in een langlaufmolen met lage capaciteit.

Het tweede type lager zijn de hydrodynamische lagers. Hydrodynamische lagers omsluiten de rolhals volledig en de lageroppervlakken worden gescheiden door een vloeistoffilm. Ze hebben een lage wrijvingscoëfficiënt bij hoge snelheden. Ook hebben ze een zeer lange levensduur en weinig ruimte nodig. Dit heeft geleid tot hun uitgebreide toepassing als vervanging voor antifrictielagers in veel niet-omkeerbare stands. Het gebruik ervan is echter beperkt tot toepassingen waarbij de snelheden relatief hoog en vrijwel constant zijn. Dit type lagers wordt gebruikt waar de belastingen zeer hoog zijn door hoge reducties zoals vlakfrezen, walsdraadfrezen.

Het derde type lagers zijn de wentellagers. Deze lagers omvatten alle soorten lagers met rolcontact. In walserijen in meerrijige series worden echter alleen kegelrollagers gebruikt. Het belangrijkste voordeel van wentellagers is lage wrijving en hun vermogen om bij lage snelheden te werken.

Broodjes – Rollen zijn normaal gesproken de belangrijkste en zeer kostbare verbruiksartikelen in een walserij. Ze zijn het meest vitale onderdeel van een walserij. De vervorming van het metalen werkstuk wordt direct bereikt door de rollen. De walsspanningen worden eerst op walsen uitgeoefend en daarna doorgegeven aan andere delen van de walserij. Daarom moesten de rollen harder en beter bestand zijn tegen vervorming dan het metaal dat wordt bewerkt.

Gevormde producten worden tussen gegroefde rollen gerold. Groeven worden gesneden door een roldraaimachine. Op bijpassende rollen vormen deze groeven doorgangen waardoor het staalmateriaal wordt geleid om de beoogde dwarsdoorsnede te verkrijgen. Voordat het de definitieve vorm krijgt, gaat het staalmateriaal dat wordt gewalst door vele passages. Roll-passes worden geclassificeerd als (i) voorbewerkings- of afbreekpassage, (ii) leader-pass en (iii) finish-pass. Voorbewerkingsgangen zijn bedoeld om het oppervlak van de dwarsdoorsnede te verkleinen. Leader-passes brengen de dwarsdoorsnede geleidelijk in de buurt van de uiteindelijke vorm, terwijl de finishing-pass het staal de definitieve of de vereiste dwarsdoorsnede geeft.

Aangezien de walsen worden gebruikt om staal in de walserij te walsen, hangt hun prestatie af van vele factoren, waaronder de gebruikte materialen en de belastingen waaraan ze tijdens het gebruik worden blootgesteld. Het rolontwerp wordt beïnvloed door de beperkingen die worden opgelegd door de rolbelasting, de rolsterkte en het beschikbare koppel voor het rollen. Het materiaal van de rollen moet bestand zijn tegen belastingen die het rollend materieel plastisch vervormen zonder zelf plastisch te vervormen.

De vervorming van het metalen werkstuk wordt direct bereikt door de rollen. De walsspanningen worden eerst op walsen uitgeoefend en daarna doorgegeven aan andere delen van een walserij. Bijgevolg moesten de rollen harder en beter bestand zijn tegen vervorming dan het metaal dat wordt bewerkt. Of ijzerrollen of stalen rollen in een bepaalde rolstandaard moeten worden gebruikt, hangt af van de specifieke taak die ze moeten uitvoeren. De belangrijke eigenschappen waarmee rekening moet worden gehouden bij de selectie van rollen zijn onder meer taaiheid, weerstand tegen thermische scheuren, schokbelasting of slijtvastheid. De keuze van een bepaalde rol hangt af van zaken als productie-eisen, initiële kosten en specifieke vereiste kwaliteiten enz. Nauwe samenwerking met de rolfabrikant is wenselijk om ervoor te zorgen dat zoveel mogelijk aan deze eisen wordt voldaan. De rollen kunnen worden ingedeeld in de volgende vier categorieën.

Stalen rollen - De stalen rollen hebben een koolstofsamenstelling in het bereik van 0,2% tot 0,3%. De stalen walsen kunnen gegoten stalen walsen of gesmede stalen walsen zijn. De rollen kunnen zowel zandgegoten als gekoeld gegoten zijn. In sommige van de gietstalen walsen voor kritische toepassingen wordt het walslichaam gekoeld gegoten, terwijl andere delen zandgegoten zijn. Sommige stalen rollen hebben een hoog gehalte aan legeringen.

IJzerrollen – De ijzerrollen hebben een koolstofgehalte in het bereik van 2,5% tot 3,5%. De ijzeren rollen kunnen grijze ijzeren rollen en gelegeerde ijzeren rollen zijn. Verschillende soorten veelgebruikte ijzerrollen zijn onder meer (i) heldere koelrollen, (ii) onbepaalde koelrollen, (iii) bolvormige grafietijzerrollen en (iv) dubbel gegoten rollen.

Wolfraamcarbiderollen - Deze rollen worden vervaardigd door poedervormig carbide te persen en te sinteren. Ze worden gewoonlijk gevormd in de vorm van ringen met relatief kleine diameters die kunnen worden gebruikt in combinatie met stalen assen. Deze rollen worden normaal gesproken gebruikt in de afwerkstands van een walsdraadwals.

Composietrollen - Dit soort rollen bestaat uit een doorn en een ring- of hulsvormig onderdeel dat met een krimppassing over de doorn zit. Deze rollen hebben het voordeel dat als de ring of huls is versleten, de doorn kan worden teruggeplaatst met een nieuw buitenste lid.

Schijven – Walserijen worden aangedreven door elektrische aandrijvingen en er zijn geschikte transmissielijnen nodig tussen hen en de walsen. De aandrijving bestaat uit (i) elektromotor met voldoende capaciteit, (ii) aandrijfriemen, (iii) vliegwiel, (iv) tandwielset, (v) rondselbok en (vi) koppelingen. In sommige fabrieken verbindt een as de motoren met de tandwielkast die aan beide uiteinden is verbonden door koppelingen. De versnellingsbak zorgt voor de snelheidsreductie van motorsnelheid naar rolsnelheid. Het vermogen wordt vervolgens overgebracht naar de rondselkast waar het wordt verdeeld over een aantal assen, afhankelijk van het aantal aan te drijven rollen. Over het algemeen worden wisselstroommotoren (wisselstroom) gebruikt in de langlaufmolens, aangezien snelheidsregeling geen belangrijk probleem is voor dergelijke molens.

Vliegwiel – Een vliegwiel is een mechanisch apparaat met een aanzienlijk traagheidsmoment dat wordt gebruikt als opslagapparaat voor rotatie-energie. Vliegwielen zijn bestand tegen veranderingen in hun rotatiesnelheid, wat helpt om de rotatie van de as te stabiliseren. Vliegwiel fungeert als een reservoir door energie op te slaan in de periode dat de toevoer van energie groter is dan de behoefte en deze vrij te geven in de periode dat de behoefte aan energie groter is dan de toevoer. Vliegwiel biedt een effectieve manier om de fluctuatie van snelheid af te vlakken. De opgeslagen kinetische energie is afhankelijk van het massatraagheidsmoment en de rotatiesnelheid.

Loodspindel – De voorloopspindel wordt gebruikt om de aandrijfmotor met de rondsels te verbinden en kan van het universele type zijn, kort of lang met dragerlagers, afhankelijk van de positie van de motor in de lay-out. Indien kortgekoppeld, kunnen standaard flexibele koppelingen worden gebruikt. De loden spindel is bevestigd aan het onderste rondsel van 2-hoge walserijen en aan het middelste rondsel van de 3-hoge walserijen.

Molen tandwielen – De rondsels zijn tandwielen die dienen om het door de aandrijving overgebrachte vermogen over de 2 of 3 rollen te verdelen, waardoor de aangrenzende rollen in tegengestelde richting worden aangedreven. Volgens de eerdere praktijk hadden de rondsels ofwel rechte tanden of een verdeeld vlak en verspringende rechte tanden, maar de huidige praktijk is om dubbele spiraalvormige tanden te gebruiken. Spiraalvormige tandwielen zorgen voor een soepelere aandrijving, omdat sommige delen van de tanden altijd in contact zijn, waardoor de krachtoverbrenging continu is.

Spindels - Spindels worden gebruikt om rondsels te verbinden met rollen van de walserij, zo niet een direct aangedreven type. Bij een directe aandrijving is de spil rechtstreeks verbonden met de motoren. Spindels zijn gemaakt van gegoten of gesmeed staal en zijn aan elk uiteinde voorzien van wobblers die vergelijkbaar zijn met die op de rollen of met de universele koppelingen, afhankelijk van het type walserij.

Reductie versnellingsbakken/verloopstukken - De reductiekasten 'reductoren' worden gebruikt in de fabrieken waar de motorsnelheid hoger is dan vereist voor rollen. Afhankelijk van de gewenste snelheidsvermindering kunnen verloopstukken worden gebruikt met 1, 2 of 3 trappen.

Gidsen – Geleiders helpen de staalvoorraad bij het betreden en verlaten van de rollen. Ze worden ingangs- of afleveringsgeleiders genoemd, afhankelijk van hun locatie en worden gewoonlijk bevestigd aan een rust- of krampstang, die parallel loopt met de rollen en over de behuizingen is gemonteerd. Vaste geleiders zijn die zonder bewegende delen en zijn normaal gesproken gemaakt van gietijzer, om gevaren te minimaliseren of krassen op rollend materieel te voorkomen. In de eenvoudigste vorm bestaat een vaste invoergeleiding uit twee gietstukken die aan elkaar zijn geklemd om een klokvormige doos te vormen. Rolgeleiders zijn ontwikkeld om de neiging van geleiders om krassen op het rollend materieel te voorkomen, te overwinnen. Dergelijke geleiders, die met name worden gebruikt als invoergeleiders, bevatten een of meer paar niet-rollende rollen die zijn geprofileerd naar de juiste vorm van het rollend materieel.

Herhalers – Repeaters zijn apparaten die worden gebruikt om het werkstuk te ontvangen wanneer het uit een standaard komt en het automatisch 180 graden door te lussen in een aangrenzende standaard. Deze bestaat uit gegroefde kanalen of troggen die het voorste uiteinde van het rollend materieel over 180 graden of in sommige gevallen door een S-vormig pad leiden in voorwaarts lopende repeaters. De voorkant van de kolf wordt rond de repeater gedreven door de volgende kolf totdat deze wordt vastgegrepen door de volgende standaard. De snelheidsafstemming tussen de aangrenzende stands is meestal zodanig dat de volgende stand iets langzamer loopt dan de balanceringssnelheid waardoor de lus groter wordt. De herhalende kanalen zijn ontworpen om het onder deze omstandigheden op een vlakke tafel te laten schoppen.

Roltafels - De rollentafels bestaan uit een reeks rollen die ofwel worden aangedreven door lijnassen en kegeltandwielen van een gemeenschappelijke aandrijving of door afzonderlijke motoren. In sommige verbeterde ontwerpen zijn de conische tandwielen vervangen door rechte tandwielen. De roltafels dienen om het te rollen materiaal in de rollen te voeren en van de rollen op te nemen. Daarom werken ze onder zware omstandigheden van mechanische impact, repetitieve korte bedrijfscycli en dynamische transiënten (versnelling en vertraging). De roltafels verbinden de gescheiden stands van grote en middelgrote molens. De meeste walserijen zijn nodig voor het transporteren van het gewalste materieel zowel naar als weg van het walstuig

Kanteel- of heftafels - In een grote 3-hoge standaard moet het rollend materieel mechanisch worden opgetild van de doorgangslijn van de middelste en onderste rollen naar de hogere doorgangslijn van de middelste en bovenste rollen. Om dit te bereiken, kunnen de tafels aan een of beide zijden van de standaard kantelbaar worden ontworpen.

Scharen – Er zijn verschillende soorten scharen die in een walserij worden gebruikt. De grote hydraulisch of elektrisch aangedreven scharen met op- of neergaande messen worden gebruikt om de gescheiden en vervormde uiteinden van grote secties bij te snijden of om de grote secties in kortere stukken te verdelen om ze opnieuw te kunnen rollen. Pendelschaar is de schaar, gekoppeld aan een standaard, met bladen ondersteund in een frame dat vrij kan bewegen op pendelmanier en wordt gebruikt om bewegend materiaal te snijden, zoals vervormde achterkanten die in de volgende standaard verdwijnen. Vliegende scharen zijn die scharen die de bewegende voorraad snijden. Deze term wordt normaal gesproken gebruikt om de scharen te beschrijven in die fabrieken waar het rollend materieel met de opkomende snelheid in verschillende lengtes moet worden verdeeld. Gewasschaar wordt ook wel kasseischaar genoemd. In walserijen worden gewasscharen vóór herhalende treinen geplaatst om de vervormde of gespleten voorste uiteinden van het materiaal na het voorbewerken te verwijderen. Ze zijn over het algemeen zo opgesteld dat ze het kopeinde van de kolf verwijderen, maar ze kunnen ook continu in beweging worden gezet om kolven in korte stukken te verdelen voor vrije ruimte wanneer de voorkant verder in de trein is geplaveid.

Snap scharen bevinden zich meestal bij de automatische repeaters. Deze scharen worden over het algemeen pneumatisch bediend om gesloten te klikken en gesloten te blijven totdat ze opnieuw worden ingesteld. Ze zijn handig om back-end monsters te nemen van herhaalde voorraad of om te voorkomen dat de resterende voorraad een kasseistrook verderop in de trein voedt.

Molenmotoren en hulpaandrijvingen – Het walsen is een continu proces en de aandrijfmotoren van de hoofdmolen staan bloot aan hoge spanningen. Elke ongeplande stilstand of uitval van apparatuur en aandrijving leidt tot aanzienlijk verlies van energie, productie en tijd. Daarom is het aandrijfsysteem voor hoofd- en hulpapparatuur een van de essentiële voorzieningen om periodieke operationele en onderhoudspraktijken uit te voeren. De aandrijving die hiervoor wordt gebruikt, staat bekend als primaire hulpaandrijvingen. Secundaire hulpaandrijvingen worden gebruikt voor freesmotoren en hulpaandrijvingen die ventilatoren (ovenverbrandingssysteem), koelwaterpompen en smeersysteem aandrijven. In continue warmwalserijen met meerdere standen moeten het vermogen en de snelheid van de motoren worden geselecteerd om aan het walsschema te voldoen.

De motoren die in walserijen worden gebruikt, kunnen grofweg worden ingedeeld in twee typen, AC-motoren (wisselstroom) en DC-motoren (gelijkstroom). Wisselstroommotoren worden over het algemeen gebruikt wanneer de standaard in één richting met constante snelheid moet werken, terwijl voor variabele snelheden en omkeerbare aandrijvingen over het algemeen gelijkstroommotoren worden gebruikt. Gebruikte wisselstroommotoren worden verder ingedeeld in (i) synchrone, (ii) eekhoornkooimotoren en (iii) gewikkelde rotormotoren.

Evenzo kunnen gelijkstroommotoren worden ingedeeld in drie categorieën (i) shuntgewonden, (ii) seriegewonden en (iii) samengestelde gewikkelde motoren. Elk van deze typen motoren heeft eigenschappen die het geschikt maken voor een specifieke toepassing.

Koelbed – Een koelbed is onderdeel van een walserij die zich aan het einde van de walserij bevindt. Het ondersteunt en laat de warmgewalste producten uit de laatste stand van de molen afkoelen. Het koelbed koelt het materiaal op natuurlijke wijze, evenals de dwarsoverdrachten naar het afvoeruiteinde. Handmatig koelbed heeft een helling voor de bar om naar voren te bewegen door glijdende actie als gevolg van de zwaartekracht. Mechanische koelbedden zijn van het harktype. In fabrieken met grote capaciteit is een koelbed met een walking beam het meest voorkomende type koelbed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

Productieproces

- Opnames in staal en secundaire staalproductie

- Dunne plaat gieten en rollen

- Walsproces voor staal

- Generatietransport en gebruik van walsweegschaal

- Energie-efficiëntie en ijzer- en staalproductie

- Universele balken en het rollen ervan

- Walsen van staal in Hot Strip Mill

- EN 10088-1 Grade X4CrNiMo16-5-1 geblust en getemperd (+QT900)

- Kenmerken en functies van schokbestendig gereedschapsstaal

- Zacht staal, roestvrij staal en gereedschapsstaal:wat is het beste materiaal voor uw toepassing?

- Heet en koudwalsproces