Hoogoventoplaadsystemen

Oplaadsystemen voor hoogovens

Een van de belangrijkste technologische verbeteringen in de ontwikkeling van de hoogoven (BF) was de installatie van laadapparatuur. Oorspronkelijk werden grondstoffen via de tunnelkop in een stapel met open mond gedumpt. BF-operators realiseerden zich dat een oven met open bovenkant twee nadelen had:ten eerste kon het ontvlambare gas dat de schoorsteen verliet niet worden opgevangen om ketels te stoken en ten tweede veroorzaakte de distributie van grondstoffen inefficiënties in de werking van de oven. De eerste pogingen in 1832 in Duitsland om het gas op te vangen, resulteerden in de installatie van een scharnierend deksel over het vulgat dat pas werd geopend toen de grondstoffen uit de kruiwagens werden gedumpt. Er werd ook een opening geplaatst in de zijkant van de oven op de bovenste stapel. Deze opening was voorzien van een pijp die bekend staat als een neerwaartse hoek die het BF-gas naar het grondniveau voerde om in hulpapparatuur te worden verbrand.

Het probleem van inefficiëntie van de BF als gevolg van het laden van grondstoffen had een meer gecompliceerde oplossing nodig die in verschillende stappen werd ontwikkeld. De oorzaak van deze inefficiëntie, beschreven door hoge brandstofsnelheden, was dat fijn materiaal dat door het vulgat in het midden van de BF werd gestort, in het midden van de hoop bleef terwijl grove deeltjes naar de ovenwand rolden. Dit resulteerde in een hogere permeabiliteit in de BF-periferie en dus schoof het grootste deel van het gas en de warmte op langs de wanden. Dit was nadelig voor de werking van de BF, aangezien het materiaal in het midden van de BF het bosh-gebied bereikte, onvoorbereid om te smelten, en tegelijkertijd verhoogde de overmatige gasstroom aan de wand de slijtage van de voering.

De eerste poging om dit probleem van de lastverdeling op te lossen, was de introductie van een oplaadapparaat ‘cup and cone’. Het bestond uit een omgekeerde kegelvormige gietijzeren trechter bevestigd aan de bovenkant van de oven die het vulgat voedde. Deze kegel was ongeveer 50% van de diameter van de keel. In de kegel zat een gietijzeren beker, die aan een steunbalk tegenover een contragewicht was opgehangen. De beker werd handmatig opgetild met behulp van een lier die aan het contragewicht was bevestigd. Dit apparaat slaagde erin het gas op te vangen, maar er rolde nog steeds een grote hoeveelheid grof materiaal naar de muur. De volgende aanpassing aan de beker- en kegeluitrusting was om een gietijzeren afgeknotte kegel in de oven te hangen. Dit resulteerde in het verplaatsen van de piek van grondstoffen dichter bij de muur, zodat grove deeltjes nu ook naar het midden van de oven konden rollen, wat resulteerde in een betere centrale doorlaatbaarheid en gasstroom.

De volgende evolutionaire stap bij het laden waarbij de beker en de kegel volledig werden geëlimineerd, was het ophangen van een omgekeerde kegel die naar beneden in de oven uitkwam. Dit was de eerste bel-type BF top. Deze bel was succesvol in het duwen van de top van de muur, waardoor de gasstroom rond de periferie verminderde en de gasstroom in het midden toenam, maar BF-gas ontsnapte uit de schoorsteen bij elke verlaging van de bel. De oplossing hiervoor was om een bel en een deksel voor het oplaadgat te hebben. Toen materiaal uit de kruiwagen werd gedumpt, was het deksel omhoog, maar de bel was gesloten en hield het gas in de BF. Daarna werd het deksel gesloten en werd de bel gedumpt wat ook het gas in de BF hield en tegelijkertijd een goede lastverdeling opleverde. De resultaten van deze verbeteringen waren een betere fysische en chemische reactie-efficiëntie in de BF, waardoor er minder brandstof nodig was, de productiviteit toenam en de slijtage van de vuurvaste voering verminderde.

Door het systeem met enkele bel en trechter konden grote hoeveelheden gas ontsnappen telkens wanneer de bel werd geopend. Het duurde niet lang voordat men zich realiseerde dat door het gebruik van een tweede klok en trechter boven de eerste een gasdichte ruimte tussen de twee klokken kon worden voorzien om te voorkomen dat het procesgas van de hoogoven ontsnapt bij het openen van de kleine klok. De bovenste klok en trechter hoefden niet zo groot te zijn als de onderste omdat er meerdere ladingen doorheen konden worden gestort op de onderste klok en de bovenste klok kon worden gesloten voordat de onderste klok werd geopend om de ladingen in de oven te storten. Dit systeem met twee klokken zorgde voor een meer consistente stroom van hoogovengas voor het kachelsysteem en verminderde de hoeveelheid afvalgas die in de atmosfeer verloren ging aanzienlijk.

Het systeem met twee klokken bleef het enige laadsysteem voor de hoogovens over de hele wereld, totdat S.A. Paul Wurth in Luxemburg het laadsysteem met klokloze top (BLT) ontwikkelde en de eerste succesvolle industriële toepassing van het BLT-laadsysteem in 1972. Al snel BLT laadsysteem nam het over van laadsysteem met twee bellen omdat het een aantal voordelen opleverde voor BF-operators. In 2003 introduceerde Siemens VAI (nu Primetals Technologies) het Gimbal-concept voor opladen. Dit laadsysteem is met succes gebruikt voor Corex- en Finex-processen voor laden. De eerste toepassing van Gimbal voor het opladen van een hoogoven was in 2009, toen het werd gebruikt voor de C-hoogoven van Tata-staal in hun fabriek in Jamshedpur.

Oplaadsysteem met twee bellen

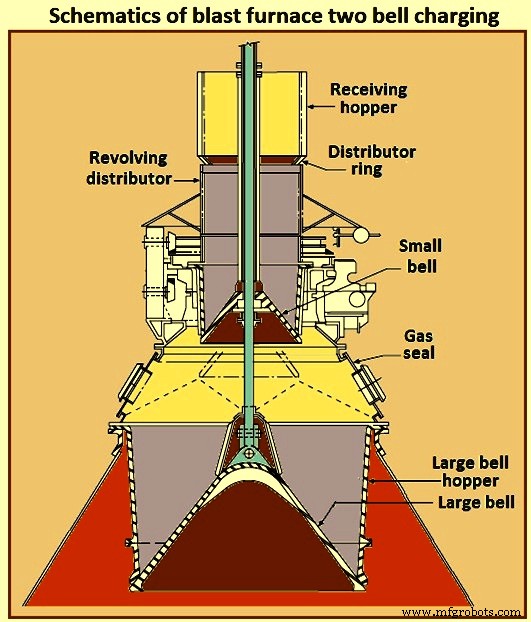

Het laadsysteem met twee bellen bestaat uit een materiaalverdeler, een kleine bel en een grote bel zoals weergegeven in figuur 1. De diameter van de grote bel is normaal gesproken 1,5 m tot 1,8 m kleiner dan de diameter van de voorraadlijn. De onderrand van het bovenvlak van de bel vormt een afdichting tegen de onderrand van de grote kloktrechter. De bellen zijn verbonden door een stang en bewegen in verticale richting door middel van luchtcilinders.

De ladingsmaterialen kunnen aan de bovenkant van de oven worden afgeleverd door een karretje en een takel of een transportband of een transportband en worden in de bovenste trechter of de kleine klokopvangtrechter gedumpt. Met de grote bel gesloten, wordt de kleine bel neergelaten en wordt het ladingsmateriaal op de grote bel gedropt. Deze procedure wordt verschillende keren herhaald en vervolgens, met de kleine klok gesloten, wordt de grote klok neergelaten en wordt het materiaal in de oven afgevoerd zonder dat de procesgassen kunnen ontsnappen. Door deze oplaadmethode te gebruiken, worden de grote klok, de kleine klok en de trechter blootgesteld aan zware schokken en ernstige slijtage en moeten ze twee of drie keer worden vervangen tijdens de campagne van de ovenbekleding.

De meeste laadsystemen met twee bellen zijn uitgerust met een draaiende verdeler. De kleine bel en trechter, kleine belstang en slijtplaten maken deel uit van de verdeler. Terwijl elke containerwagen met materiaal op de kleine bel wordt gelost, draaien de kleine bel en de hopper naar een geselecteerde positie en dumpen. Dit zorgt voor een betere verdeling van materiaal op de grote klok door de grotere materialen gelijkmatiger rond de omtrek van de grote klok te plaatsen. De bellen hebben normaal gesproken een hard oppervlak in het gebied waar ze het meest worden blootgesteld aan slijtage door de impact van oplaadmaterialen. Harde verharding wordt ook toegepast op de zitvlakken van de klokken en trechters. De klokken worden ondersteund door klokstangen, die zijn bevestigd aan tegengewichten door middel van een hefboomopstelling die hun beweging alleen in verticale richting beperkt. De kleine staaf is hol en de grote klokstaaf gaat erdoorheen. Tussen de belstangen worden pakkingsmaterialen gebruikt om het ontsnappen van het gas te voorkomen. Fig 1 toont schema's van een hoogoven-laadsysteem met twee klokken.

Fig 1 Schema's van het opladen van twee klokken van de hoogoven

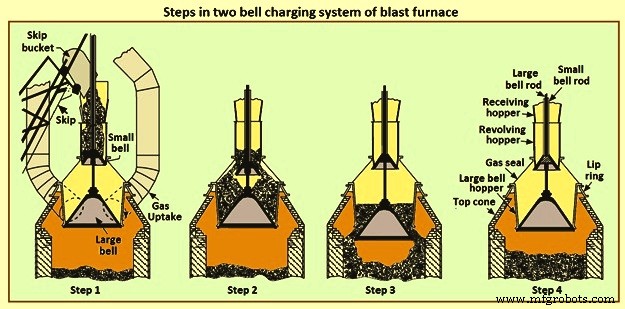

Het laden van de oven gebeurt in vier stappen, zoals weergegeven in figuur 2. Tijdens stap 1 wordt het laadmateriaal naar de bovenkant van de oven gebracht, hetzij door een laadbak en een takel, hetzij door een transportband en wordt het naar een opvangtrechter gebracht. Kleine bel en grote bellen zijn beide in gesloten staat. De ladingsmaterialen van skip of transportband worden gedumpt in vultrechter boven de kleine klok. Gas stroomt vanaf de bovenkant van de oven door opnames in de koepel (bovenste kegel). Tijdens stap 2, met de grote bel gesloten, wordt de kleine bel neergelaten en wordt het ladingsmateriaal op de grote bel gedropt. Dit wordt meerdere keren herhaald. Tijdens stap 3 wordt de kleine bel gesloten om te voorkomen dat gas naar de atmosfeer ontsnapt. De grote klok wordt neergelaten en het ladingsmateriaal wordt afgevoerd naar de hoogoven. Tijdens stap 4 zijn beide bellen gesloten en is het systeem klaar voor herhaald opladen.

Fig 2 Stappen in laadsysteem met twee klokken van hoogoven

Bij elke lading materiaal van de kiepbak of transportband draaien de kleine klok en trechter naar een geselecteerde positie voordat het materiaal wordt afgevoerd. Dit zorgt voor een betere materiaalverdeling op de grote bel. De bellen en het zitvlak van de bellen en trechter zijn verhard. De staaf die de grote klok ondersteunt, gaat door de holle staaf die de kleine klok ondersteunt, waardoor een onafhankelijke werking van de klokken mogelijk is. In dit systeem van opladen worden de kleine bel, grote bel en hopper onderworpen aan zware schokken en moeten ze 2 tot 3 keer worden vervangen tijdens een campagne van de BF-voering. In dit vulsysteem is het uiterst moeilijk om een gasdichte afdichting te handhaven voor een topdruk hoger dan 100 kPa. Verder heeft het laadsysteem met twee bellen beperkingen voor de verdeling van de lasten in de BF. Lastenverdeling speelt een grote rol bij het bereiken van een hoge productiviteit in de BF.

Bij gebruik van een hoge topdruk, in het bijzonder van meer dan 100 kPa, is het buitengewoon moeilijk om een gasdichte afdichting te handhaven met de conventionele klok- en trechteropstelling. Door de toename van de productiviteitsvereisten was ook de daaropvolgende toename van de hoeveelheden materialen die door de topapparatuur moesten worden verwerkt, nodig. BF-operators en ontwerpers beseften het belang van flexibiliteit bij de verdeling van de lasten om betere ovenprestaties mogelijk te maken en de aanpassing van toplaadapparatuur om dit te bereiken. Dit leidde tot de ontwikkeling van verschillende soorten toplaadapparatuur om aan deze eis te voldoen.

Het systeem met twee bellen heeft minder hoogte nodig dan andere systemen en het is een relatief eenvoudig apparaat. Het nadeel is dat de grote klokafdichting en de grote kloktrechter gasafdichting moeilijk te handhaven zijn bij hogere topdruk. Een goede afdichting kan niet worden vastgehouden aan de omtrek van de grote klok of de kleine klok omdat deze gebieden zich in de grondstofstroom bevinden. Vanwege de grote omvang en het hoge gewicht van de componenten is fabricage en onderhoud moeilijk, traag en duur en vereist het een aanzienlijke uitvaltijd van de oven om te vervangen.

De oplossing voor dit probleem was het ontwikkelen van topvulapparatuur die het probleem van een effectieve afdichting, die gepaard gaat met achteruitgang van de klok en de trechter, drastisch kan verminderen of overwinnen. In wezen zijn er twee andere typen topchargers ontwikkeld die tegenwoordig in gebruik zijn op hogedruk-BF's. Een daarvan is een systeem met twee klokken met afdichtingsventielen en een draaiende stortkoker boven de kleine klok. De andere is een belloos systeem met een draaiende parachute.

Twee klokken met afdichtingskleppen en draaiende trechter

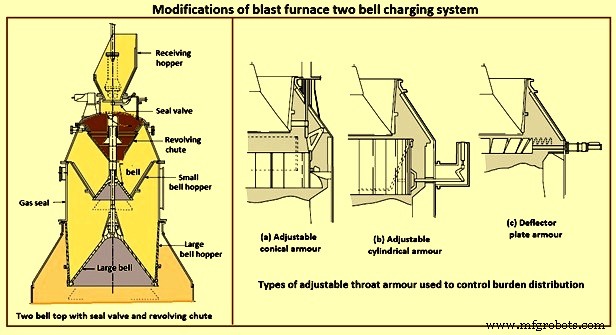

Dit systeem bestaat uit een grote klok, een kleine klok en een afdichtingskamer met een ronddraaiende goot die boven de kleine klok is toegevoegd, zoals weergegeven in figuur 3. Materialen worden op de kleine klok ingebracht via twee openingen, elk uitgerust met een afdichtingsklep. Deze afdichtingskleppen zijn kleiner dan de kleine klok en de afdichtingsoppervlakken zijn uit materiaalstroom, wat leidt tot een effectieve afdichting. De draaiende trechter bestaat uit een of twee openingen, die de materiaalstroom gelijkmatig op de kleine bel richten. De kleine kloktrechter is vast en de kleine klok heeft alleen verticale beweging. De grote bel en trechter zijn hetzelfde als in het type met twee bellen.

Het voordeel van dit systeem is dat het de tekortkomingen van het conventionele systeem met twee bellen overwint. Door gasafdichtingskleppen boven de bovenste bel te plaatsen, zorgt deze opstelling ervoor dat de grote bel altijd op dezelfde druk staat. De grote bel functioneert alleen als lastverdelingsinrichting en heeft geen gasafdichtingsvereiste. De drukhoudende componenten zijn de afdichtingsventielen en de kleine bel. Beide zijn aanzienlijk kleiner en gemakkelijker te onderhouden tijdens een kortere duur van de geplande uitval van BF.

Fig 3 Wijzigingen van het hoogoven-laadsysteem met twee klokken

Bell-type met verstelbaar pantser

Een nadeel van het bel-type laadsysteem is het gebrek aan lastverdelingscapaciteit. Dit wordt normaal gesproken gedefinieerd als het vermogen om de dikte van de cokes- en ertslaag over de straal van de voorraadlijn van de oven te wijzigen. Bij oplaadapparatuur van het beltype wordt het plaatsen van het lastmateriaal moeilijker met toenemende BF-afmetingen. De klokvormige oventop, die het materiaal in de oven afvoert vanaf de rand van de grote klok, laat geen controle over de lastverdeling toe. BF-operators hebben geprobeerd de snelheid van de bel te variëren om de distributie te veranderen, maar dit had weinig effect.

Een verstelbaar keelpantsersysteem, gebruikt in combinatie met toplaadapparatuur van het beltype, werd ontwikkeld (Fig. 3) om de lastverdeling te regelen en te variëren, zodat een optimale permeabiliteit in de BF-stack kon worden bereikt. Verstelbaar keelpantser varieert de diameter aan de bovenkant van de oven en verandert in sommige gevallen ook de helling van het pantser. Materiaal dat van de bel valt, botst tegen het pantser en vindt zijn positie op het niveau van de voorraadlijn, afhankelijk van de ingestelde positie van het pantser. Aanpassingen zijn volledig perifere, maar er is een limiet aan hoeveel aanpassing kan worden bereikt.

Er zijn verschillende soorten beweegbaar pantserontwerp. Een van de verstelbare pantserontwerpen bestaat uit gietstalen platen die zijn gerangschikt om een cilinder te vormen, waarvan de diameter kan worden vergroot of verkleind door de ovenbediener tijdens het laden, zoals weergegeven in figuur 3(a). De gietstalen platen zijn gescheiden en opgehangen om elkaar te overlappen. Beweging is toegestaan onder impact van de vallende lading en een deel van de impactenergie wordt omgezet in kinetische energie, wat abrasieve slijtage vermindert. Elke plaat is vastgehaakt aan een driehoekige hendel. De driehoekige hendels zijn scharnierend tussen haakjes bevestigd aan de bovenschaal van de oven en zijn door middel van schakels verbonden met de trekring.

Een ander type pantser dat werd ontwikkeld, nam ook hangende platen aan, zoals weergegeven in figuur 3 (b). De platen zijn opgehangen aan een vaste cirkelvormige steun en de aandrijfstang is bevestigd aan de onderkant van elke plaat, waardoor een reeks instellingen mogelijk is, van een verticale cilinder tot een conische goot. Een andere vorm van verstelbare keelpantser die is ontwikkeld, is een deflectortype en wordt aangedreven door hydraulische cilinders zoals weergegeven in figuur 3(c). Vergeleken met het conische kokerpantser heeft dit systeem veel minder verticale ruimte nodig tussen de bel en de voorraadlijn in de oven.

Verstelbare pantsersystemen zullen worden gebruikt, vooral in grote ovens, zolang bellaadsystemen in gebruik zijn. Ervaring met zeer grote ovens heeft geleerd dat een goede lastverdeling vanaf een klok met een diameter groter dan 7 m steeds moeilijker wordt. In dergelijke gevallen kan een oplaadapparaat zonder bel een heel goed alternatief zijn.

Blokloos laadsysteem aan de bovenkant

Een ontwikkeling in toplaadapparatuur die resulteerde in een kwantumsprong in technologie, is de belloze top. Het zorgde voor een revolutie in BF top opladen. Ingenieurs van SA Paul Wurth in Luxemburg vonden in 1969 het 'bellless top' (BLT) oplaadsysteem voor de BF uit. De eerste succesvolle industriële toepassing was in 1972. Dit ontwerp is snel populair geworden sinds de eerste industriële toepassing.

Het BLT-laadsysteem heeft verschillende voordelen, namelijk (i) het maakt bijna continu opladen van de BF mogelijk, aangezien terwijl de roterende goot de inhoud van één slottrechterbak verdeelt, de andere kan worden gevuld, (ii) het lost het probleem van gasafdichting op onder hoge druk, (iii) het biedt flexibiliteit in de verdeling van de BF-belasting, aangezien het een-ring-oplading, multi-ringoplading, spiraaloplading, sectoroplading en puntoplading kan uitvoeren, zowel in handmatige als automatische modus, (iv) de laadregelklep zorgt voor een nauwkeurige en constante verdeling van lastmaterialen, (v) het zorgt voor een verbeterde operationele stabiliteit en efficiëntie van de BF, wat leidt tot een betere beheersing van de chemie van het hete metaal, (vi) het draagt bij aan een verhoging van de BF-productiviteit, (vii) het vermindert de BF cokesgehalte en helpt bij het bereiken van hogere injectiesnelheden van poederkool, (viii) het draagt bij aan een langere levensduur van de campagne door verminderde warmtebelasting van de BF-wand, (ix) het vermindert de onderhoudstijd en frequentie aanzienlijk onderhoud van topapparatuur omdat de stortkoker in korte tijd kan worden vervangen, (x) de topapparatuur is licht en compact van constructie in vergelijking met andere hogedrukvulsystemen, (xi) de bedrijfskosten (OPEX zijn lager ), en (xii) het draagt bij aan betere BF-prestaties als gevolg van een nauwkeurige verdeling van de last.

Het BLT-laadsysteem is een essentieel systeem om de huidige operationele uitdagingen van BF aan te gaan. Dit komt doordat (i) de BF-werking soepeler is met als bijkomend voordeel een verminderde variabiliteit van het siliciumgehalte in het hete metaal, (ii) beheersing van warmteverliezen aan de wand door betere oplading resulteert in een langere levensduur van koelelementen of vuurvaste bekleding, die in beurt leidt tot een langere levensduur van de BF-campagne, iii) de technologie en uitrusting zijn betrouwbaar en bewezen, en (iv) het kan worden geïntegreerd met een laadlift of een laadsysteem met een transportband. De hoogte van de BLT-topuitrusting is echter meer dan het laadsysteem met twee bellen.

Door gebruik te maken van het BLT laadsysteem kan men vaak flexibel tot een gewenste lastenverdeling komen, wat aangeeft dat ook een gewenste gasverdeling gerealiseerd kan worden. De vier basislaadmethoden zijn opladen met één punt, opladen met meerdere ringen, opladen met één ring en opladen per sector, waarbij één punt betekent dat de parachute helemaal niet beweegt en het sectorladen aangeeft dat de parachute in een klein gebied kan draaien. Wanneer de hellingshoek van de trechter groot genoeg is voor laden met één ring, is de lastverdeling vrij gelijkaardig aan de lastverdeling in V-vorm die wordt bereikt met bel-type laadsystemen. Als de hoek van de goot vrij klein is voor een enkele ring, lijkt de verdeling op de 'M'-vormige lastverdeling die ook wordt aangetroffen in een klokoven. Dit betekent dat een belloos oplaadsysteem de volledige functie van een bel-type oplaadsysteem kan nabootsen, en een vlakke lastverdeling kan worden gerealiseerd door opladen met meerdere ringen.

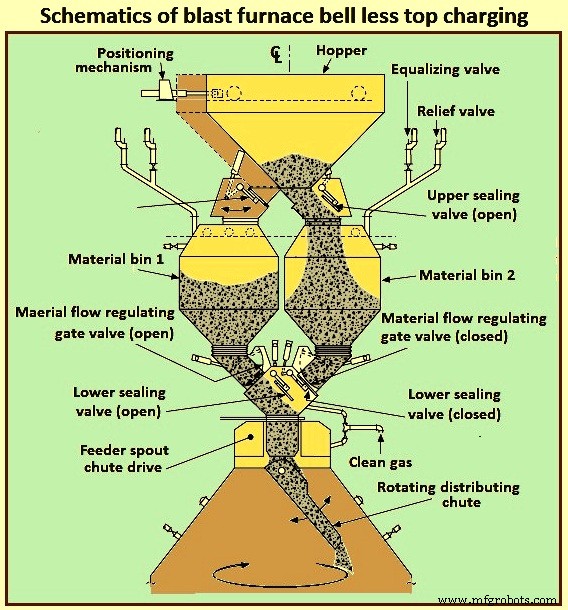

De belangrijkste onderdelen van het BLT-vulsysteem zijn (i) een beweegbare opvangtrechter, (ii) een of twee materiaalsluistrechters uitgerust met bovenste en onderste afdichtingskleppen en een materiaalstroomregelklep, (iii) een centrale verticale toevoertuit, (iv) een roterende, in een hoek verstelbare verdeelgoot, (v) een draaiend en kantelend aandrijfmechanisme, (vi) hydraulische, smeer- en koelsystemen, en (vii) bewakings- en controlesystemen.

Er zijn twee soorten vulsystemen zonder bel, namelijk parallelle hoppers en center-type hoppers. Een niet-uniformiteit van de lastverdeling over de halsdoorsnede is een nadeel van parallelle hoppers, het eerste type dat werd uitgevonden, aangezien de posities van twee materiaalopslagbakken niet op de hartlijn van de BF liggen. Trechters van het centrumtype hebben het probleem van niet-uniforme lastverdeling overwonnen, maar kunnen vanwege de structuur van de trechters alleen worden gebruikt onder de normale of lage smeltintensiteit in plaats van hoge smeltintensiteit.

In bedrijf vult de kiepbak of transportband de sluistrechter met de grondstof. De sluistrechter wordt vervolgens verzegeld en onder druk gebracht tot de werkdruk van de bovenzijde van de oven. Elke sluistrechter is uitgerust met een bovenste en onderste afdichtingsklep en een materiaalstroomregelklep. De sluishoppers worden afwisselend gebruikt. Als de ene wordt gevuld, wordt de andere geleegd. Door hun ontwerp zijn de afdichtingskleppen altijd buiten het pad van de materiaalstroom om slijtage van het materiaal te voorkomen, wat de kans op een afdichtingsprobleem verkleint. De stroomregelpoort opent naar vooraf bepaalde posities voor de verschillende soorten grondstoffen om de afvoersnelheid te regelen. Slottrechters zijn bekleed met vervangbare slijtplaten. De onderste afdichtingskleppen en materiaalstroomregelpoorten bevinden zich in een gemeenschappelijke gasdichte behuizing met de materiaalstroomkokers, die het materiaal door een centrale afvoertuit in het hoofdtandwielhuis leiden.

Tijdens de werking van de BF's die zijn uitgerust met BLT-laadapparatuur, brengt de container of transportband het laadmateriaal naar de stortbunker. Wanneer de sluistrechter leeg is, kan het materiaal binnenkomen nadat de druk in de sluistrechter is verlaagd tot die van de atmosfeer door de bovenste afdichtingsklep en de bovenste smoorkleppen te openen. Nadat al het materiaal in de trechter is geladen, sluiten de bovenste smoorklep en de bovenste afdichtingsklep. De sluistrechter wordt vervolgens onder druk gebracht tot de werkdruk van de oventop. De sluishoppers worden afwisselend gebruikt, dat wil zeggen dat de ene wordt gevuld en de andere wordt geleegd.

Wanneer de voorraadleiding is afgedaald tot de instelpunthoogte, waargenomen door mechanische voorraadstaven of door radar, gaan de onderste afdichtingsklep en de onderste smoorklep beide open. Het materiaal wordt vervolgens via een verdeler in de BF afgevoerd naar de roterende stortkoker, waarbij nieuwe lagen op het lastoppervlak worden gevormd. De verdeelgoot draait rond de verticale as van de oven en verandert in vooraf bepaalde hoeken ten opzichte van het horizontale vlak. Dit systeem heeft de flexibiliteit om de materialen op te laden in onderscheidende ringen, in spiraalvormige ringen met een kleinere diameter of van punt-/vlekvulling. Bovendien kan de hoeveelheid materiaal in elk losgebied desgewenst nauwkeurig worden gecontroleerd.

Nadat al het materiaal door de stortkoker is gevuld, sluiten de onderste smoorklep en de bodemafdichtingsklep. De voorraadstaven (of radar) beginnen het lastoppervlak te volgen nadat de onderste gasklep sluit. Nadat het voorraadniveau het setpoint heeft bereikt, wordt dezelfde laadprocedure herhaald voor de volgende materiaalstort.

Door hun ontwerp zijn de afdichtingskleppen altijd buiten het pad van de materiaalstroom om slijtage van het materiaal te voorkomen. Dit verkleint de kans op afdichtingsproblemen. De stroomregelpoort opent naar vooraf bepaalde posities voor de verschillende soorten ladingsmaterialen om de ontladingssnelheid te regelen. Slottrechters zijn bekleed met vervangbare slijtplaten. De onderste afdichtingskleppen en materiaalstroompoorten bevinden zich in een gemeenschappelijke gasdichte behuizing met de materiaalstroomgoot, die het materiaal door een centrale afvoertuit in het hoofdtandwielhuis leidt. Fig 4 toont het schema van de hoogovenklok zonder toplading.

Fig 4 Schema's van hoogovenklok zonder toplading

Verfijningen aan het ontwerp van het BLT-systeem waren gericht op twee gebieden, namelijk (i) de eliminatie of vermindering van de afscheiding van fijnere deeltjes in de sluishoppers vóór de roterende stortkoker, en (ii) de ontwikkeling van een kleinere eenheid voor installatie op de vele kleinere BF's die al in gebruik zijn. Om de eerste voorwaarde van kleine fijnstofconcentratie aan te pakken, levert een ontwerp met een roterende stortkoker in een grote opvangtrechter die boven de enkele grote sluistrechter is geplaatst, het gewenste resultaat op van het gelijkmatig verspreiden van het fijnere materiaal door de lading.

Het probleem van het installeren van een BLT-systeem op de bestaande kleinere ovens is aangepakt met de ontwikkeling van de compacte top. Dit ontwerp maakt gebruik van een verdeelgoot die kan worden gewijzigd door middel van een deurinstallatie en een ontwerp dat toegang door de hoofdtransmissie toelaat. Bovendien is de totale hoogte van de sluistrechter verminderd door een ander ontwerp van de stroompoort en een ontwerp met dubbele afdichtingsklep.

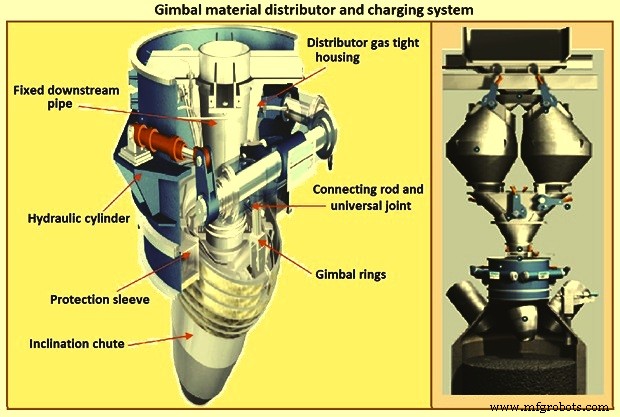

Gimbal oplaadsysteem

Het doel van het Gimbal-laadsysteem is om gecontroleerde distributie van ladingsmateriaal in de BF te vergemakkelijken via een oscillerende trechter van het Gimbal-type door een opslagtrechter en variabele materiaalpoortopening, zodat het onder druk staande laadsysteem hierboven onafhankelijk van het distributiesysteem kan werken. Het maakt gebruik van een conische distributiegoot, ondersteund door ringen in een Gimbal-opstelling, waardoor een onafhankelijke en gecombineerde kanteling van de gootas ontstaat.

Het Gimbal-laadsysteem is met succes bewezen in de zware omgeving met hoge temperaturen en hoge druk van het Corex-smeltervergasservat. Dit systeem is nu uitgebreid naar de BF-technologie. Het innovatieve Gimbal-ontwerp maakt oneindige oplaadmogelijkheden mogelijk, om de lastverdeling naar de BF te verbeteren. De robuuste eenvoud van de drive biedt een elegante oplossing tegen minimale investeringskosten. De Gimbal-distributeur, als onderdeel van het algehele BF top-laadsysteem, biedt een volledig geïntegreerde oplaadoplossing, die een aanzienlijke verbetering van de BF-bedienings- en onderhoudskosten genereert. Het ontwerp is geschikt voor installatie op nieuwe BF's, en ook voor montage achteraf op de bestaande BF-installaties met minimale impact op bestaande apparatuur.

Naast de voordelen die worden behaald met de operationele efficiëntie, is het doel van elk nieuw ontwerp in vergelijking met de traditionele topapparatuur zonder klok vanaf het begin ook het bieden van (i) uitwisselbaarheid met bestaande topapparatuur zonder klok als upgrade of retrofit, (ii) een eenvoudiger ontwerp waardoor de complexe planetaire en kwetsbare kantelbare versnellingsbakken van traditionele ontwerpen worden geëlimineerd, (iii) hydraulische aandrijving die herhaalbaarheid en nauwkeurigheid biedt gedurende de gehele levenscyclus, (iv) langere tijdsperiode tussen vereiste vervangingsperioden van de stortkoker, (v) verminderde kapitaaluitgaven (CAPEX) en integratie-uitgaven, en verminderde OPEX door ongeplande uitvaltijd van de oven te minimaliseren en de levenscycluskosten van apparatuur te verlagen.

Om aan deze doelstellingen te voldoen, hebben Primetals Technologies en Woodings Industrial Corporation een portfolio van hydraulische materiaaldistributiesystemen die geschikt zijn voor kleine, middelgrote en grote BF's over de hele wereld. Het Gimbal-systeem maakt gebruik van een conische distributiegoot, ondersteund door ringen in een Gimbal-opstelling, waardoor een onafhankelijke en gecombineerde kanteling van de gootas ontstaat.

Het portfolio omvat de Woodings hydraulische vuleenheid en Gimbal top, en omvat een volledig complementair assortiment van distributieapparatuur voor ovenplaten, waaronder distributietuimelaars, kleppen met bovenste afdichting, trechters, kleppen met onderste afdichting, materiaalstroompoorten en brilkleppen, allemaal hydraulisch lossend door aangedreven verdeelkokers.

Het doel van het Gimbal-topdistributiesysteem is om gecontroleerde distributie van laadmateriaal in de BF te vergemakkelijken via een oscillerende trechter van het Gimbal-type door een opslagtrechter en variabele materiaalpoortopening, zodat het onder druk staande laadsysteem hierboven onafhankelijk van het distributiesysteem kan werken. /P>

De kantelgoot wordt aangedreven door twee hydraulische cilinders, die 90 graden uit elkaar zijn gemonteerd. Dit type ophang- en aandrijfinrichting resulteert niet in een rotatie van de kantelgoot, maar in een cirkelvormige baan door superpositie van beide kantelbewegingen. Dankzij de onafhankelijke of gecombineerde werking van de cilinders kan de as van de stortkoker in elke hoek of zelfs langs elk pad worden gericht. Beweging wordt geleverd door twee hydraulische cilinders, die elk via een as, drijfstang en kruiskoppeling werken om de Gimbal-ringen aan te drijven. Door de beweging van de hydraulische cilinders maakt de verdeelgoot een nauwkeurige materiaalverdeling mogelijk met potentieel voor een oneindig aantal laadpatronen bij verschillende snelheden. Deze omvatten ring-, spiraal-, centrum-, spot-, segment- of sectorlading, waardoor volledige controle wordt geboden over het laden van materiaal in de oven.

Het hele verdelersamenstel is ingesloten in een gasdichte behuizing, die direct op de bovenflens van de BF-topconus wordt gemonteerd. De behuizing bevat een vaste inlaatgoot en een kantelbare verdeelgoot ondersteund door ringen in een Gimbal-opstelling die onafhankelijke en gecombineerde kanteling van de gootas mogelijk maakt. De assemblage is gemaakt van een combinatie van roestvrij en koolstofstaal materiaal met de vaste inlaattrechter en het kantelbare trechterlichaam bekleed met keramisch materiaal voor superieure bescherming tegen slijtage. Een waterkoelsysteem met gesloten circuit levert koelwater via de hoofdassen, Gimbal-lagers en kruiskoppelingslagers om de bewegende elementen van het Gimbal-distributiesysteem te koelen.

De belangrijkste kenmerken van het Gimbal-ontwerp zijn (i) eenvoudig, robuust ontwerp, met behulp van hendels die worden aangedreven door de hydraulische cilinders, (ii) aandrijfcilinders zijn buiten de drukomhulling gemonteerd, dus niet onderhevig aan warme en stoffige gebruiksomstandigheden, (iii) Gimbal-ring opstelling zorgt voor een eenvoudige kantelbeweging in twee vlakken, die, wanneer ze over elkaar worden geplaatst, een verdeling van 360 graden oplevert, en (iv) slijtage van de kantelgoot wordt rond de omtrek gelijkgetrokken, wat een lange, verlengde levensduur oplevert.

De BF Gimbal top is een geautomatiseerd, computergestuurd vulsysteem onder druk, ontworpen om (i) ladingen erts, cokes en diverse materialen in de voorraadtrechter te ontvangen, onafhankelijk van het distributiesysteem eronder, (ii) die ontladingen vrij te geven, indien nodig naar een dynamische distributiegoot die zich onder de voorraadtrechter bevindt, en (iii) materiaal in voorgeschreven patronen naar de ovenvoorraadlijn verdelen in overeenstemming met een vooraf bepaalde laadmatrix. De bediening van de Gimbal-distributiekoker is volledig geïntegreerd in de algehele software voor het opladen van de oven. Het systeem biedt een hoge mate van nauwkeurigheid en controle voor de Gimbal-bewegingen en daarmee voor de positionering van de verdeelkoker. Gimbal-materiaalverdeler wordt getoond in Fig 5.

Fig 5 Gimbal materiaalverdeler en oplaadsysteem

Het Gimbal-systeem is een elegant, eenvoudig en robuust oplaadsysteem dat is ontworpen voor gebruik bij hoge temperaturen en onder hoge druk. Het systeem vergemakkelijkt de gecontroleerde distributie van ladingsmateriaal in de BF via een oscillerende trechter van het Gimbal-type door een trechter en variabele opening van de materiaalpoort, zodat het onder druk staande vulsysteem hierboven onafhankelijk van het distributiesysteem kan werken. Gimbal maakt gebruik van een conische distributiegoot, ondersteund door ringen in een Gimbal-opstelling die een onafhankelijke en gecombineerde kanteling van de gootas produceert.

De Gimbal-top van de BF heeft zowel de operationele voordelen als de technische voordelen. The operational advantages of a charging system incorporating a distribution chute and lock hopper system are well proven on the blast furnaces worldwide. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

Productieproces

- Top 5 flexibele productiesystemen

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Verpulverde koleninjectie in een hoogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Factoren die de cokessnelheid in een hoogoven beïnvloeden

- Hoogoven Gas Top Druk Herstel Turbine

- Hoogoven en zijn ontwerp