Chemie van de ijzerproductie door hoogovenproces

Chemie van de ijzerproductie door hoogovenproces

De moderne hoogoven (BF) die werkt met een lage cokessnelheid is een efficiënte verwerkingseenheid, voornamelijk vanwege de intrinsieke kenmerken van een tegenstroomgas-vastestofreactor. Een succesvol gebruik van dit concept vereist dat elk van de materialen die in de oven worden geladen een uniform fysiek karakter heeft en een uniforme samenstelling heeft. Bovendien moet elk materiaal dit goede fysieke karakter behouden terwijl het door de oven naar beneden gaat naar waar het smelten plaatsvindt.

Terwijl ijzeroxide, cokes en slakvormende materialen door de stapel van de oven naar beneden bewegen, vinden verschillende belangrijke uitwisselingsprocessen plaats. Warmte wordt verwijderd uit de opstijgende ovengassen, die voornamelijk bestaan uit koolmonoxide (CO), kooldioxide (CO2) en stikstof (N2) en overgebracht naar de dalende belastingsmaterialen. Zuurstof (O2) wordt verwijderd uit de dalende ijzeroxiden en overgebracht naar de stijgende reducerende gassen. Daarom vinden in deze zeer efficiënte tegenstroomreactor chemische reacties plaats en naarmate de lading daalt, neemt de temperatuur van de belaste materialen toe, begint de fusie van het gereduceerde ijzer, ijzeroxide en slakvormende materialen, en uiteindelijk verzamelen vloeibaar metaal en slak zich in de haard van de oven. De meerderheid van de cokes die in de oven wordt geladen, wordt verbrand met zuurstof in de heteluchtstoot aan de blaaspijpen om zowel warmte als het reductiemiddel CO te leveren.

Wanneer de lastmaterialen en cokes die in de bovenkant van de BF worden geladen, door de stapel dalen, worden ze voorverwarmd door de hete gassen die uit de blaaspijpen opstijgen. Als gevolg van deze voorverwarming brandt de cokes met grote intensiteit wanneer deze het onderste gedeelte van de oven bereikt, grenzend aan de blaaspijpen en in contact komt met de hete lucht. Door de zeer hoge temperatuur (rond de 1.650 deg C) en de grote hoeveelheid koolstof (C) die als cokes aanwezig is, is het gevormde CO2 echter niet stabiel en reageert het direct met extra koolstof tot CO. Hierdoor wordt de verbranding van koolstof (cokes) in de BF kan worden uitgedrukt door de chemische vergelijking 2C + O2 =2CO; delta H =+110.458 kJ/kmol. Bij de werking van moderne BF reageert tussen 250 kilogram (kg) en 400 kg koolstof op deze manier voor elke geproduceerde ton ruwijzer. Deze reactie is de belangrijkste warmtebron voor het smeltproces en produceert ook een reducerend gas (CO) dat opstijgt naar de ovenstapel waar het voorverwarmt en het grootste deel van het ijzeroxide in de lading vermindert als het naar de haard afdaalt.

Eventueel vocht (H2O) in de blaaslucht reageert ook met een deel van de koolstof in de cokes in de verbrandingszone. Deze reactie produceert geen warmte zoals verbranding, maar verbruikt warmte. Voor elke eenheid koolstof produceert deze reactie echter meer reducerend gas dan het gas dat wordt geproduceerd wanneer koolstof in lucht wordt verbrand. Wanneer koolstof in lucht verbrandt, produceert het slechts één eenheid CO, maar wanneer het reageert met H2O, produceert het één eenheid CO en één eenheid waterstof (H2). Vandaar dat in bepaalde gevallen, waar de inherente reductiesnelheid van de belaste materialen lager is dan normaal en waar een relatief hoge temperatuur van hete ontploffing beschikbaar is (tussen 1.000 ° C en 1.200 ° C), het voordelig is geacht om de vochtgehalte van de ontploffing op een uniform hoog niveau door toevoeging van vocht (stoom) om het reducerend vermogen van het BF-gas te vergroten. Extra brandstofinjectie biedt een soortgelijk voordeel. Deze chemische reactie wordt uitgedrukt door de vergelijking C + H2O =CO + H2; delta H =+131.378 kJ/kmol. Een bijkomend voordeel is de introductie (of toename) van waterstof in de ovenreducerende gassen. Naarmate het percentage waterstof toeneemt, neemt de dichtheid van het gas af. Dit resulteert in een equivalent volume reducerend gas dat minder weerstand biedt tegen fatsoenlijke belasting.

De opstijgende gassen beginnen het ijzeroxide van de last in het bovenste gedeelte van de BF te verminderen, waar de temperatuur lager is dan 925 deg C. Bij deze temperatuur verhindert het chemisch evenwicht dat alle CO en H2 voor reductie worden gebruikt (het evenwicht CO / CO2-verhouding is ongeveer 2,3 voor de reductie van wustiet, als de verhouding onder deze waarde daalt, wordt ijzer opnieuw geoxideerd.Daarom moet de moleculaire verhouding van CO of H2 tot ijzeroxide ongeveer drie keer de hoeveelheid zijn die wordt weergegeven door de stoichiometrische reacties (i ) 1/2 Fe2O3 + 3/2 CO =Fe + 3/2 CO2; delta H =+12.866 kJ/kmol, (ii) 1/3 Fe3O4 + 4/3 CO =Fe + 4/3 CO2; delta H =+3940 kJ/kmol, (iii) FeO + CO =Fe + CO2; delta H =–16.108 kJ/kmol, (iv) 1/2 Fe2O3 + 3/2 H2 =Fe + 3/2 H2O; delta H =+ 48.953 kJ/kmol, (v) 1/3 Fe3O4 + 4/3 H2 =Fe + 4/3 H2O; delta H =+51.042 kJ/kmol, en (vi) FeO + H2 =Fe + H2O; delta H =+ 25.104 kJ/kmol.

In het verleden werd deze vorm van reductie indirecte reductie genoemd in tegenstelling tot de bij hogere temperaturen optredende vorm van directe reductie. Deze nomenclatuur is echter verwarrend geworden omdat dezelfde chemische reacties directe reductie worden genoemd bij het beschrijven van de DRI-processen zoals Wiberg, de HIB, de FIOR en soortgelijke processen. Om deze reden worden deze termen normaal niet gebruikt zoals ze in het verleden waren.

Het deel van ijzeroxide dat niet wordt gereduceerd in het bovenste deel van de oven, waar de temperatuur relatief laag is, moet worden verminderd in het onderste deel waar de temperatuur erg hoog is. Omdat CO2 en H2O bij deze temperaturen in aanwezigheid van grote hoeveelheden cokes niet stabiel zijn, reageren ze bijna net zo snel met koolstof als ze zich vormen. Als resultaat kan de algehele reductiereactie in dit deel van de oven worden weergegeven door reactie FeO + C =Fe + CO; delta H =+156.482 kJ/kmol ongeacht of H2 of CO de reactant is. Deze reactie wordt verkregen door algebraïsch een van beide reacties FeO + CO =Fe + CO2; delta H =–16.108 kJ/kmol, en CO2 + C =2CO; delta H =+172.590 kJ/kmol of reacties FeO + H2 =Fe + H2O; delta H =+25.104 kJ/kmol, en H20 + C =CO + H2; delta H =+131.378 kJ/kmol.

De reductiereactie FeO + C =Fe + CO absorbeert een grote hoeveelheid warmte, en dus hoe groter de hoeveelheid reductie die op deze manier plaatsvindt, hoe groter de hoeveelheid warmte die aan de oven moet worden toegevoerd. Deze reactie produceert ook CO, het gas dat wordt gebruikt bij de reductiereacties die plaatsvinden in de BF-stapel. In de meeste gevallen wordt de meest efficiënte werking bereikt wanneer ongeveer een derde van de reductie wordt gedaan volgens reactie FeO + C =Fe + CO en de rest volgens reacties Fe2O3 + 3 CO =2 Fe + 3 CO2 door FeO + H2 =Fe + H2O.

De warmte voor het proces wordt niet volledig geproduceerd door de verbranding van cokes, aangezien bij de meeste BF's ongeveer 40% wordt geleverd door de voelbare warmte van de hete blaaslucht. Een aanzienlijk deel van de brandstof kan economisch door de blaaspijpen worden geïnjecteerd als aardgas, teer, stookolie of steenkool in verpulverde of korrelvorm. In dergelijke gevallen verbrandt de koolstof in de brandstof tot CO, maar vanwege de grote hoeveelheid aanwezige cokes blijft de waterstof H2 en wordt niet geoxideerd totdat het ijzeroxide ergens boven de blaaspijpen reduceert.

De ijzerhoudende componenten in de lading naar de oven zijn de eenvoudige oxiden van ijzer, Fe2O3 en Fe3O4. Het natuurlijke erts is normaal gesproken hematiet (Fe2O3) of magnetiet (Fe3O4). Pellets zijn voornamelijk Fe2O3. IJzerertssinter kan in samenstelling variëren van Fe2O3 en Fe3O4 tot gefuseerde mengsels die magnetiet, fayaliet, 2FeO.SiO2 en dicalciumferriet bevatten. De reductie van ijzeroxiden vindt normaal gesproken in stappen plaats. De reacties met CO worden gegeven door vergelijkingen (i) 3Fe2O3 (s) + CO (g) =2Fe3O4 (s) + CO2 (g); delta H -48 kJ, (ii) Fe304 (s) + CO (g) =3FeO (s) + CO2 (g); delta H -21,7 kJ, en (iii) FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ. Deze reacties worden bereikt bij achtereenvolgens hogere temperaturen en verder in de oven.

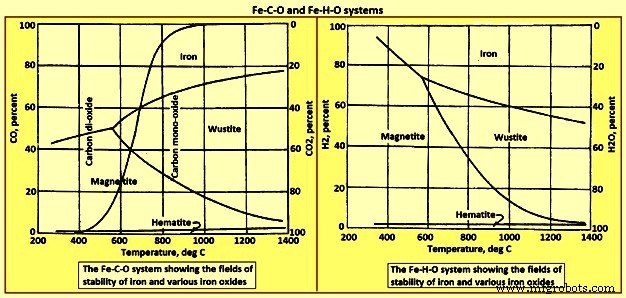

Opeenvolgend zijn hogere percentages CO nodig om deze reacties door de stijgende gassen te voltooien. Erkend moet worden dat het niet mogelijk is om voor elke reactie het volledige CO in de gassen om te zetten in CO2. Er is bijvoorbeeld een evenwichtsverhouding zoals gegeven door de constante K3 voor de drie vergelijkingen en K3 =P CO2 / P CO die temperatuurafhankelijk is. Bij 800°C bevat het evenwichtsgasmengsel ongeveer 65% CO en 35% CO2. Als het CO2-gehalte deze waarde overschrijdt in de gassen die bij deze temperatuur in contact komen met FeO en vast ijzer, heeft het aanwezige ijzer de neiging terug te oxideren tot FeO. Dienovereenkomstig, om deze reacties te forceren, moet er bij elke stap een aanzienlijke concentratie CO in de gassen zijn, zoals aangegeven in figuur 1, en is het niet mogelijk om CO volledig om te zetten in CO2 door de reacties. Fig 1 toont het stabiliteitsdiagram voor Fe-C-O- en Fe-H-O-systemen. De S-curve in het Fe-C-O-systeem vertegenwoordigt 'oplossingsverlies' of Boudouard of reactie.

Fig 1 Fe-C-O en Fe-H-O systemen

Vanwege waterstof in de hulpbrandstoffen en vocht uit de brandstoffen en de luchtstoot, kunnen de gassen die de blaaspijpen verlaten ook tot 2% of 3% waterstof bevatten. Stoom kan aan de heteluchtstoot worden toegevoegd als hulpmiddel bij het regelen van de oven. De reductie van stoom door koolstof in de cokes en brandstoffen verloopt via de totale reactie H2O (g) + C (s) =CO (g) + H2 (g); delta H =131,3 kJ. Deze reactie is endotherm, terwijl de oxidatie van koolstof door zuurstof in de explosie om CO te vormen door de vergelijking C (s) + 1/2 O (g) =CO (g); delta H =-110,5 kJ is exotherm. De reductie van ijzeroxiden door waterstof verloopt ook via stappen (i) 3Fe2O3 (s) + H2 (g) =2Fe3O4 (s) + H2O (g); delta H =-7,1 kJ, (ii) Fe304 (s) + H2 (g) =3FeO (s) + H20 (g); delta H 62,9 kJ, en (iii) FeO(s) + H2 (g) =Fe (s) + H20 (g); delta H =30.2kJ. De temperatuur beïnvloedt de evenwichten van deze reacties.

De watergasverschuivingsreactie CO2 (g) + H2 (g) =H2O (g) + CO (g); delta H =41,2 kJ kan plaatsvinden tussen de verschillende soorten in de gasfase om de zuurstof te herverdelen en de waterstofhoudende en koolstofhoudende gassoorten in evenwicht te brengen. Deze reactie heeft zeer weinig warmte nodig en de evenwichtsconstante (P H2O.P CO) / (P H2.P CO2) is één bij 825 ° C. De gassen in de schoorsteen reageren zowel met de koolstof van de cokes als met de oxiden van ijzer in de lading. De totale reactie van CO en CO2 met koolstof als grafiet is de 'oplossingsverlies' of Boudouard-reactie CO2 (g) + C (s) =2CO (g); delta H 172,4 kJ. Het evenwicht van de reactie is sterk naar rechts verschoven bij temperaturen boven 750 ° C. Beneden 600 ° C is het evenwicht sterk naar links, resulterend in de depositie van koolstof als roet in de oven belasting 2CO (g) =C (s ) + CO2 (g); deltaH =-172,4. De 'S'-vormige curve die van linksonder naar het midden bovenaan in figuur 1 loopt, vertegenwoordigt het evenwicht. Een gas waarvan de temperatuur en samenstelling het boven de lijn plaatsen, heeft de neiging om koolstof af te zetten bij de tweede reactie, en een gas waarvan de samenstelling en temperatuur het onder de lijn plaatsen, oxideert koolstof in overeenstemming met de eerste reactie.

De belangrijkste effecten van de koolstofoplossingsreactie bij hoge temperaturen zijn een relatieve vermindering van de warmte die wordt gegenereerd bij de blaasmonden waar het nodig is en een toename van de CO-concentratie in de gassen in gebieden van de oven boven 700 ° C. Deze laatste voorwaarde is bijzonder wenselijk omdat het het volume van de gassen vergroot en helpt bij de warmteoverdracht. Opgemerkt moet worden dat de combinatie van de oplossingsverliesreactie en de reactie FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ komt overeen met de 'directe' reductie van FeO door koolstof gegeven door vergelijking FeO (s) + C (s) =Fe (s) + CO (g); delta H =131,3 kJ. Uit figuur 1 blijkt duidelijk dat de gassen die door de schoorsteen gaan normaal gesproken niet in evenwicht kunnen zijn met koolstof in de cokes en de ijzeroxiden in de dalende lading. De feitelijke relatie tussen gassamenstelling en temperatuur in de BF-stack hangt in grote mate af van de daadwerkelijk toegepaste praktijk.

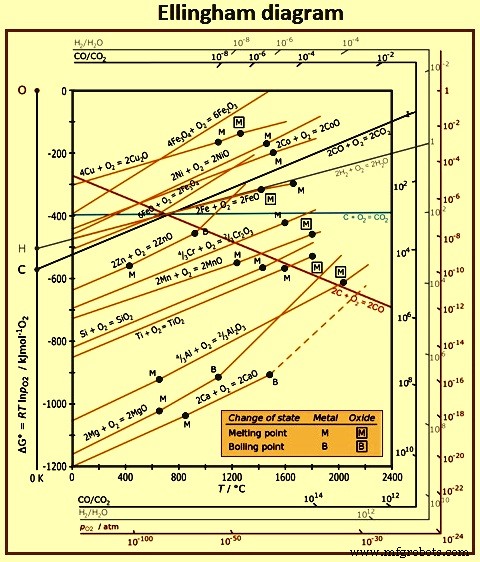

Relatieve stabiliteit van oxiden

De relatieve stabiliteit van verschillende oxiden is uitgezet tegen de temperatuur in het Ellingham-diagram (figuur 2). Ellingham-diagram is erg handig om het gedrag van oxiden in de BF te begrijpen. De relatieve stabiliteit wordt gemeten in termen van de vrije vormingsenergie van de oxiden. Hoe hoger de negatieve vrije energie van vorming van het oxide, hoe hoger de oxidestabiliteit. Dit betekent dat oxiden die zich in het bovenste deel van het diagram bevinden een relatief lage stabiliteit hebben, terwijl oxiden die zich in het onderste deel van het diagram bevinden een hoge stabiliteit hebben. Oxiden in het midden van het diagram hebben een matige stabiliteit. Oxiden met een relatief lage stabiliteit omvatten kaliumoxide, natriumoxide, fosforoxide en ijzeroxide. Oxiden met een matige stabiliteit omvatten mangaanoxide, chroomoxide, silica en titaniumoxide. . Oxiden met een hoge stabiliteit zijn onder meer aluminiumoxide, magnesiumoxide en kalk.

Fig 2 Ellingham-diagram

Het is ook nuttig om dit diagram te beschouwen in termen van de affiniteit van een element voor zuurstof. Elementen die zich aan de bovenkant van het diagram bevinden, hebben bijvoorbeeld een lage affiniteit voor zuurstof, terwijl elementen die zich aan de onderkant van het diagram bevinden een hoge affiniteit voor zuurstof hebben. Dit betekent dat oxiden aan de bovenkant relatief eenvoudig te verminderen zijn, terwijl die aan de onderkant moeilijk te verminderen zijn. Dit wordt weergegeven door de lijn voor de vorming van fosforoxide die boven de lijn voor de vorming van ijzeroxide ligt bij temperaturen die overeenkomen met die in de BF-haard. Dit houdt in dat fosforoxiden een lagere stabiliteit hebben dan ijzeroxide en aangezien de reducerende omstandigheden in de oven voldoende zijn om ijzeroxide te verminderen, komt in wezen al het fosfor dat de oven binnenkomt in het hete metaal terecht. Aan de andere kant worden stabiele oxiden zoals aluminiumoxide, magnesiumoxide en kalk niet gereduceerd onder BF-omstandigheden en komen ze in de slakkenfase terecht. Oxiden met een matige stabiliteit zoals mangaanoxide, chroomoxide, silica en titaniumoxide worden gedeeltelijk gereduceerd om wat mangaan, chroom, silicium en titanium opgelost in het hete metaal te geven, terwijl het resterende niet-gereduceerde oxide deel uitmaakt van de slak.

Het Ellingham-diagram is gebaseerd op het feit dat een zuiver element bij eenheidsactiviteit reageert met één mol zuurstofgas om zuiver oxide te vormen bij eenheidsactiviteit. De thermodynamische term 'activiteit' is een bijzonder nuttig concept om het gedrag van elementen opgelost in vloeibaar ijzer of oxiden opgelost in vloeibare slakken te bespreken. Wanneer bijvoorbeeld kleine concentraties van elementen zoals zuurstof of zwavel worden opgelost in vloeibaar staal, kan hun activiteit vaak worden gelijkgesteld aan hun concentratie in procenten. In aanwezigheid van hoge concentraties van andere elementen, bijvoorbeeld koolstof in ruwijzer, is de activiteit van zwavel echter hoger dan de concentratie, terwijl de activiteit van zuurstof lager is dan de concentratie. In dergelijke gevallen is het belangrijk onderscheid te maken tussen activiteit en concentratie. · De concentratie van een component in oplossing is een maat voor hoeveel van de component aanwezig is. · De activiteit van een component in oplossing is een maat voor hoe de component zich daadwerkelijk gedraagt.

Alle lijnen in het Ellingham-diagram, behalve die met koolstof, hebben een positieve helling, wat aangeeft dat de oxidestabiliteit afneemt met toenemende temperatuur. De lijnen voor de oxiden van kaliumoxide, natriumoxide, magnesiumoxide en kalk vertonen elk een toename in helling bij de temperaturen die overeenkomen met de kookpunten van de respectieve metalen. De lijn voor de vorming van CO2 uit koolstof en zuurstof heeft een helling van bijna nul, wat wijst op weinig verandering in stabiliteit bij stijgende temperatuur, terwijl die voor CO een sterke negatieve helling heeft, wat betekent dat de stabiliteit van CO juist toeneemt naarmate de temperatuur stijgt. De lijnen voor de twee koolstofoxiden kruisen elkaar bij ongeveer 700 ° C. Boven deze temperatuur is CO stabieler dan CO2, terwijl bij lagere temperaturen CO2 stabieler is dan CO.

Koolstof-zuurstofreacties

De voorverwarmde luchtstoot die door de blaaspijpen wordt geïnjecteerd bij een temperatuur van ongeveer 1.000 ° C tot 1.200 ° C en een druk van 0,2 MPa tot 0,3 MPa, produceert een peervormige reactiezone voor elke blaas. De temperatuur in dit gebied is ongeveer 2.000 ° C en eerst vindt een snelle reactie plaats tussen overtollige zuurstof en cokes om CO2 te geven. Dit is een exotherme reactie (C + O2 =CO2). Direct buiten deze zone is er geen vrije zuurstof meer beschikbaar en reageert de CO2 met overtollige cokes tot CO (CO2 + C =2CO). Dit staat bekend als de Boudouard-reactie en is endotherm. De combinatie van deze twee reacties geeft de reactie voor gedeeltelijke verbranding van koolstof met zuurstof om CO te verkrijgen. (2C + O2 =2CO). De warmte die vrijkomt bij de vorming van één mol CO2 is ongeveer drie en een half keer die voor de vorming van één mol CO en een maatstaf voor de efficiëntie van de BF is de mate van omzetting van koolstof in de cokes in CO2.

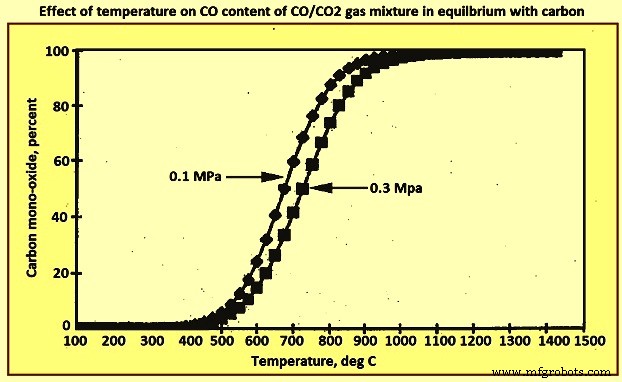

Beneden 700 graden C is CO2 stabieler dan CO en verloopt de tweede reactie naar links (2CO =C + CO2). Deze reactie wordt vaak de koolstofafzetting genoemd. Boven 700°C is CO stabieler dan CO2 en verloopt de tweede reactie naar rechts. Deze reactie wordt soms de koolstofoplossingsverliesreactie genoemd en impliceert in deze zin een negatief gedrag. Aan de andere kant vertegenwoordigt de reactie een regeneratie van reducerend gas in gebieden van de oven boven 700 ° C. Dit is een van de belangrijke functies van cokes in de BF en is bijzonder wenselijk omdat het het volume van de gassen verhoogt en helpt bij het verwarmen overdracht. Deze reactie is echter endotherm en wanneer deze plaatsvindt binnen de blaasmondzone, creëert ze een verkoelend effect op een locatie waar hoge temperaturen belangrijk zijn.

Het effect van temperatuur op de evenwichtsreactie tussen cokes en een gasmengsel dat CO en CO2 bevat bij een druk van 0,1 MPa en ook een druk van 0,3 MPa, wat meer typerend is voor de moderne BF-praktijk, wordt getoond in figuur 3. Rechts van de grafiek, CO is stabieler dan CO2, terwijl bij lagere temperaturen, links van de grafiek, CO2 stabieler is dan CO. Uit deze figuur blijkt dat boven 1.000 deg C het percentage CO2 in evenwicht met cokes in wezen nul is. Aan de andere kant is de CO-concentratie bij temperaturen onder 400 ° C klein. Dus als de temperatuur daalt tussen 1.000 ° C tot 400 ° C, neemt de stabiliteit van CO af, terwijl de stabiliteit van CO2 toeneemt en de partiële druk van beide gassen in evenwicht met cokes aanzienlijk is.

Fig 3 Effect van temperatuur op CO-gehalte van CO / CO2-gasmengsel in evenwicht met koolstof

De gassen die de bovenkant van de oven verlaten, hebben normaal gesproken een temperatuur van ongeveer 200 ° C en als evenwicht wordt bereikt met cokes, moet de verhouding van CO tot CO2 ongeveer 10 tot de macht -5 zijn. In feite ligt de verhouding normaal tussen 1 en 3, d.w.z. het gas is veel meer reducerend dan uit evenwichtsoverwegingen voorspeld en er wordt niet volledig gebruik gemaakt van het reducerende potentieel van het gas. Dit houdt in dat de cokessnelheid hoger is dan de theoretische vereisten. Dit gebrek aan evenwicht tussen de gassen en de cokes kan voornamelijk worden toegeschreven aan de hoge gassnelheid in de schoorsteen. De gasretentietijd in de oven is slechts ongeveer 10 seconden en er kunnen extreem hoge snelheden optreden, vooral in los gepakte, cokesrijke gebieden. Een andere factor is dat de temperatuur van het gas met ongeveer 1.800 ° C daalt naarmate het door de oven stijgt en er dus weinig kans is om het evenwicht te handhaven.

De koolstofafzettingsreactie

Aangezien het CO-gehalte van het gas in de schoorsteen van de BF bij temperaturen onder 1000°C aanzienlijk hoger is dan vereist is, bestaat er een drijvende kracht voor de koolstofafzetting of roetreactie om voort te gaan. Deze drijvende kracht is bijzonder sterk tussen 500 deg C en 700 deg C. Een gas met een temperatuur en samenstelling boven de lijn in figuur 3 heeft de neiging om koolstof af te zetten door de reactie 2CO =C + CO2, en een gas met een samenstelling en temperatuur onder de lijn oxideert koolstof volgens de reactie CO2 + C =2CO. Gelukkig is de koolstofafzettingsreactie traag en wordt er nooit een evenwicht bereikt, anders kan er ernstige verstopping van de ruimtes in de last bovenaan de stapel optreden.

Dit kan op zijn beurt leiden tot een onregelmatige stroom van de reducerende gassen en een ongelijkmatige daling van de last. Zelfs voor gedeeltelijke reactie is een geschikt katalytisch oppervlak nodig, waarop de koolstof kan kiemen en groeien. IJzerdeeltjes, gedeeltelijk gereduceerd ijzererts en ijzercarbide zijn allemaal gesuggereerd als mogelijke katalysatoren. De reactie lijkt te worden versterkt door waterstof en waterdamp, terwijl stikstof- en zwavelverbindingen, bijvoorbeeld ammoniak, waterstofsulfide en koolstofdisulfide, als remmers werken. Zinkoxide en alkalische verbindingen werken de remmende werking van zwavel tegen, en hoewel de concentratie van deze verbindingen in de oven normaal gesproken klein is, vervluchtigen ze bij hoge temperaturen in de haard en condenseren ze weer in de koelere gebieden van de schoorsteen. Het cumulatieve effect is dat dergelijke verbindingen de invloed van zwavel kunnen compenseren. De koolstof die door de reactie wordt afgezet, is in een zeer fijn verdeelde vorm en sommige kunnen worden opgenomen in de poriën van de ijzerertsdeeltjes en weer in de stapel worden afgevoerd. Dit kan het reductieproces op verschillende manieren beïnvloeden.

Vanwege de actieve aard van de koolstof en de nauwe band met het erts, kan reductie met vaste koolstof plaatsvinden bij een lagere temperatuur dan nodig is voor de reductie met cokes, vooral omdat cokes de poriën niet kan binnendringen en reductie alleen kan plaatsvinden op punten contact tussen de vaste deeltjes. De snelheid van een dergelijke reductie hangt af van de diffusiesnelheid van zuurstof vanuit het inwendige van het deeltje naar het contactpunt. In het bovenste deel van de oven is de reductie door cokes verwaarloosbaar in vergelijking met gasvormige reductie. Pas boven ongeveer 1000°C wordt het aanzienlijk, wanneer de gasvormige reacties worden belemmerd door slakvorming. Daarentegen kan reductie door neergeslagen koolstof plaatsvinden bij temperaturen zo laag als 800 ° C.

De vorming van CO tijdens de reactie in de poriën heeft de neiging om diepe scheuren in het deeltje te openen, waardoor het gas-vaste contactoppervlak groter wordt en de efficiëntie van de gasvormige reductie toeneemt. Wanneer CO2 wordt geproduceerd in de poriën van een deeltje door de gasvormige reductiereactie, kan het snel worden geregenereerd tot CO door reactie met de koolstof in de poriën, waardoor de reactie kan worden voortgezet.

Helaas kan de koolstofafzettingsreactie ook bepaalde nadelige effecten hebben. De reactie kan splitsing van vuurvaste materialen veroorzaken door afzetting op actieve ijzeren plekken, in gebieden waar de temperatuur rond 500 ° C tot 550 ° C ligt, bijvoorbeeld in de buitenste schalen op lagere niveaus in de stapel, of in de binnenste schalen aan de bovenkant niveaus. Bij overmatige koolstofafzetting kan ertskorrels of sinter tot poeder afbrokkelen en dit kan een onregelmatige gasstroom en ongelijkmatige daling van de last veroorzaken.

Aangezien de koolstofafzettingsreactie exotherm is, wordt de temperatuur van de uitlaatgassen verhoogd. Hoewel het totale effect van de koolstofafzettingsreactie discutabel kan zijn, blijven bepaalde feiten bestaan. Door de reactie wordt wel de CO/CO2-verhouding van de uitlaatgassen verlaagd. De reactie recirculeert een bepaalde hoeveelheid koolstof, die anders uit de oven moet worden uitgevoerd, waardoor de beschikbare tijd voor reactie met koolstof toeneemt en de chemische efficiëntie van het reductieproces toeneemt.

Reductie van ijzeroxiden

De reductie van ijzeroxiden door CO kan worden weergegeven door de reacties (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 en (iii) FeO + CO =Fe + CO2. Deze reacties worden tot stand gebracht bij steeds hogere temperaturen en zoals getoond in figuur 1, met steeds hogere percentages CO. Dit betekent dat reacties (i) en (ii), die relatief eenvoudig te bereiken zijn, kunnen plaatsvinden in de bovenste regionen van de oven. Reactie (iii) waarbij de laatste hoeveelheid zuurstof uit het ijzer wordt verwijderd, is in feite het moeilijkst te bereiken en vindt daarom verderop in de oven plaats waar de temperaturen hoger zijn en het CO-gehalte van de reducerende gassen hoger. Beneden 570 ° C is de niet-stoichiometrische wustietfase (FexO) onstabiel en is het mogelijk om magnetiet rechtstreeks tot ijzer te reduceren.

Bij elke bepaalde temperatuur is er een minimaal CO-gehalte in het gasmengsel dat nodig is voor de reductie van een bepaald oxide. Dit betekent dat het niet mogelijk is om de gehele CO in de gassen om te zetten in CO2 als de reductiereacties door moeten gaan. Bij 800°C bevat het evenwichtsgasmengsel in contact met FeO en vast ijzer bijvoorbeeld ongeveer 65% CO en 35% CO2. Als het CO2-gehalte van de gassen bij deze temperatuur deze waarde overschrijdt, heeft ijzer de neiging terug te oxideren tot FeO. Dienovereenkomstig, om deze reacties te laten plaatsvinden, moet er een minimale concentratie CO in de gassen zijn bij elke stap zoals aangegeven in figuur 1, en het is niet mogelijk om CO volledig om te zetten in CO2 door deze reacties. Gelukkig is bij deze temperaturen het door de reductiereacties geproduceerde CO2 onstabiel in aanwezigheid van cokes en wordt CO geregenereerd op basis van reactie CO2 + C =2CO zodat de reductiereacties kunnen doorgaan. Het is vermeldenswaard dat de combinatie van deze reactie met reactie (iii) overeenkomt met de 'directe' reductie van FeO door koolstof (FeO + C =Fe + CO), en dit is een sterk endotherme reactie.

De reductie van ijzeroxiden kan ook plaatsvinden door waterstof die wordt gegenereerd door de gedeeltelijke verbranding van hulpbrandstoffen die door de blaaspijpen worden geïnjecteerd om twee reducerende gassen, CO en waterstof, te produceren. Waterstof wordt ook geproduceerd wanneer stoom aan de explosie wordt toegevoegd als hulpmiddel bij het regelen van de oven. Terwijl de oxidatie van koolstof door zuurstof in de hete luchtstoot om CO te vormen exotherm is, is de reductie van vocht door cokes om CO en waterstof (H2O + C =CO + H2) te vormen sterk endotherm.

De reductie van ijzeroxiden door waterstof verloopt weer sequentieel. De reacties zijn (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) FeO + H2 =Fe + H2O, en (iii) Fe3O4 + H2 =3FeO + H2O. Het effect van temperatuur op deze reactie-evenwichten wordt getoond in figuur 1. Terwijl reactie (i) enigszins exotherm is, zijn reacties (ii) en (iii) endotherm. De aanwezigheid van waterstof, dat vanwege zijn kleine formaat een hoge diffusie heeft, vermindert de dichtheid en viscositeit van de BF-gassen aanzienlijk en verbetert, vooral bij hoge temperaturen, de reductie van grondstoffen met een lage reduceerbaarheid. De watergasverschuivingsreactie (CO2 + H2 =H2O =CO) kan plaatsvinden tussen de verschillende componenten in de gasfase om de waterstofhoudende en koolstofhoudende gassen in evenwicht te brengen.

Uit figuur 1 blijkt duidelijk dat de gassen die de oven passeren niet in evenwicht kunnen zijn met koolstof in de cokes en tegelijkertijd in evenwicht met ijzeroxiden in de dalende belasting. Boven ongeveer 800 C is de reactie van de gassen met koolstof sneller dan met oxiden en wordt het evenwicht tussen cokes en de gasfase waarschijnlijk vrij dicht benaderd. Metingen van de temperaturen en samenstellingen van gassen in werkende ovens geven aan dat ze de neiging hebben om tussen de CO/CO2-C-lijn en de FeO/Fe-lijn boven 800 ° C te vallen, de FeO / Fe-lijn tussen 600 ° C en 800 ° C te snijden en dan op of net boven de Fe3O4/Fe-lijn blijven. Bij temperaturen onder 600°C laat de zeer snelle gasstroom weinig tijd toe voor reactie met vaste stoffen en is het CO-gehalte van het gas veel hoger dan dat in evenwicht is met de cokes.

Als het ijzeroxide chemisch wordt geassocieerd met andere oxiden, wordt de activiteit ervan in de BF verminderd. Hierdoor is het ijzeroxide moeilijker te reduceren en zijn de benodigde CO/CO2-verhoudingen hoger dan hier normaal wordt overwogen. Bij ferrosilicaat moet bijvoorbeeld de minimale CO/CO2-verhouding die nodig is voor reductie bij 700 ° C worden verhoogd van ongeveer 1,5 tot ongeveer 22, d.w.z. van ongeveer 60 % CO tot bijna 96% CO op koolstofhoudende gasbasis. Aangezien gecombineerde oxiden moeilijker te verminderen zijn, zijn hogere temperaturen nodig voor reductie en daarom wordt de hoeveelheid reductie die met CO wordt bereikt voordat slakvorming optreedt, verminderd. Dit impliceert een toename van de cokessnelheid, aangezien de hoeveelheid reductie die nodig is in het onderste deel van de oven wordt verhoogd.

Reacties in bos en haard

Reductie van andere oxiden – De reductie van oxiden die stabieler zijn dan ijzeroxide, zoals mangaanoxide en silica, vindt niet plaats in de BF als de producten zuivere metalen zijn, aangezien de reactie MnO + CO =Mn + CO2 bij evenwicht een percentage CO heeft dat heel dichtbij ligt tot 100 %. Dat wil zeggen, de efficiëntie van de reductie is extreem laag en enorme hoeveelheden gas zijn nodig voor zeer kleine hoeveelheden mangaan gereduceerd. De situatie met silica is nog extremer omdat het een zeer stabiel oxide is. Door het mangaan en silicium in ijzer op te lossen, worden echter de reacties MnO + CO =Mn (opgelost in ijzer) + CO2 en SiO2 + 2CO =Si (opgelost in ijzer) + 2CO2 iets naar rechts verschoven zodat er een verdeling van mangaan en silicium tussen metaal en slak die een functie is van de slaksamenstelling en van de temperatuur. Aangezien de reductie van deze beide elementen endotherm is, neemt de hoeveelheid van elk in het hete metaal toe met de temperatuur en wordt de omvang van de reacties tot op zekere hoogte geregeld door de temperatuur in de haard van de oven te regelen. Van groter belang is het feit dat de door deze reacties geproduceerde CO2 moet reageren door de Boudouard-reactie en een toename van het cokesverbruik veroorzaakt.

De hoeveelheid verminderd mangaan hangt duidelijk ook af van de hoeveelheid in het geladen erts. Ertsen met tot 2% mangaan geven een veel hoger mangaangehalte dan normaal in ruwijzer, met als gevolg hogere cokessnelheden per ton geproduceerd ruwijzer. Silicium 'schommels' veroorzaakt door grillige belasting van de oven of door temperatuurschommelingen kunnen ook een ander ernstig effect hebben, aangezien het silicium gereduceerd tot het hete metaal moet worden uitgeput uit de slak, waardoor de basiciteitsverhouding toeneemt en het smeltpunt verandert en vloeibaarheid van de slak soms dramatisch.

Effecten van de vorming van siliciummonoxide (SiO) – For several years it was considered that silica and manganese oxide are reduced directly from the slag by reaction with carbon in iron according to the reactions (i) SiO2 (slag) + 2C =Si + 2CO (g), and MnO (slag) + C =Mn + CO (g). It was thought that liquid iron droplets picked up silicon as they passed through the slag phase and on into the hearth. Various studies however, have shed new light on these reactions and also those involving sulphur. Several laboratory studies together with plant data have shown that at the temperature of the combustion zone, around 2,000 deg C, SiO gas is produced during the combustion of coke by the reaction SiO2 (coke ash) + CO =SiO (gas) + CO2. Combining this equation with the reaction for coke oxidation [CO2 + C (coke) =2CO] yields the overall reaction SiO2 (coke ash) + C (coke) =SiO (gas) + CO. While the presence of FeO in slag is likely to make SiO formation from slag very difficult, an additional source of silica is to be reduced silica-rich slag adhering to the coke particles. Following these reactions, silicon is transferred to iron droplets by reaction with SiO in the gas phase [SiO (gas) + C =Si + CO]. As iron droplets containing silicon pass through the slag layer, some of the silicon is oxidized by iron oxide and manganese oxide, and taken up by the slag [2FeO (slag) + Si =SiO2 (slag) + 2Fe, 2 MnO (slag) + Si =SiO2 (slag) + 2Mn.

Reduction of phosphorus – It is expressed by the reaction P2O5 + 5C =2P + 5CO; delta H =+995,792 kJ/kmol. The final reduction of phosphorus also takes place only at very high temperatures. However, unlike manganese and silicon the phosphorus is essentially completely reduced. For this reason, virtually all of the phosphorus in the charge is dissolved in the hot metal. The only means of controlling the phosphorus content of the hot metal is by limiting the quantity charged to the furnace.

Behaviour of sulphur – Sulphur is a troublesome element in BF operations since hot metal for steelmaking is to be low in sulphur. Levels of 0.035 % to 0.02 % are normal. The reaction by which sulphur is removed from liquid iron (S ) into the slag (S) is frequently represented by the reaction S + (CaO) + C =(CaS) + CO (g) Where sulphur (S ) and carbon (C ) in the metal react with lime (CaO) dissolved in the slag to form calcium sulphide in the slag and CO gas. The distribution of sulphur between slag and metal, (S) /S , is strongly influenced by a number of factors as described here. Increasing the basicity of the slag (CaO / SiO2 ratio) tends to raise the thermodynamic activity of CaO in the slag which pushes reaction to the right. An increased oxygen potential in the system pushes the reaction to the left. This is shown by rewriting the reaction S + (CaO) =(CaS) + O . This effect is very strong, and the presence of even small concentrations of FeO in the slag seriously limits the sulphur ratio (S) / S . Fortunately both silicon and carbon raise the thermodynamic activity of sulphur in hot metal by 5 times to 7 times. Accordingly, sulphur in hot metal is 5 times to 7 times easier to remove than it is from liquid steel which contains relatively little carbon and silicon.

Assuming sulphur in coke ash is present as CaS, the reaction which can occur with SiO in the combustion zone to form volatile SiS is CaS (coke ash) + SiO (gas) =CaO + SiS (gas). To a lesser extent, some CS gas can form by the reaction CaS (coke ash) + CO =CaO + CS (gas).

Sulphur transfer from these volatile species to liquid iron droplets then takes place within the bosh zone. A study has shown that when iron droplets containing silicon and sulphur are allowed to fall through the liquid slag, in the absence of MnO, the silicon content of the hot metal actually increases, and there is no transfer of sulphur. In the presence of MnO, silicon is removed from the metal by reaction and manganese transfers from slag to metal together with sulphur transfer from metal to slag take place. Based on the various results available, the sequence of reactions in the bosh and hearth are (i) the formation of SiO and SiS in the combustion zone, (ii) the transfer of silicon and sulphur to metal and slag droplets in the bosh, (iii) the oxidation of silicon by FeO and MnO in the slag as the iron droplets pass though the slag layer, and (iv) the desulphurization of metal droplets as they pass through the slag layer.

The sulphur distribution ratios found in the BF normally varies between 20 and 120. On the other hand experiments have shown that when metal and slag samples from BF are remelted in graphite crucibles at 0.1 MPa CO, the distribution ratio increases to between 120 and 220, depending on the slag basicity. This suggests that the oxygen potential of the system is higher than is to be expected for C-CO equilibrium in the furnace hearth. Hence, while thermodynamic conditions favour sulphur removal from the hot metal within the BF, kinetic considerations imply that the reaction can be more readily accomplished outside the furnace by external desulphurization.

Reaction of less abundant elements

In addition to the elements (that is Fe, P, Mn, Si, Al, Ca, Mg and S) which are normally considered in reporting the chemical composition of an iron-bearing material, there are a number of less abundant elements which undergo chemical reactions in the BF. Some of these can cause considerable operating difficulty and some can contaminate the product and make it unsuitable for certain steelmaking applications. The source of these elements is not only from natural iron ores, but also from waste materials such as scrap, steelmaking dust, and grindings etc., which are recycled through the BF. Some of the more important of these elements are arsenic, barium, chlorine, chromium, cobalt, copper, fluorine, lead, molybdenum, nickel, potassium, sodium, tin, titanium, vanadium and zinc.

Alkalis and zinc – Sodium, potassium and zinc, frequently called the ‘rogue elements’, can cause serious operating problems in the BF and are to be monitored and carefully controlled if stable conditions are to be maintained. The alkali metals enter the BF as the constituents of the gangue in the ore and also as a part of the coke ash, normally as silicates. In the stack of the furnace, the silicates react as per the equations (i) K2SiO3 + CO =2K + SiO2 + CO2 and (ii) Na2SiO3 + CO =2Na + SiO2 + CO2.

In the BF, the potassium reaction can take place above 500 deg C, while the sodium reaction occurs at around 600 deg C. At temperatures of around 900 deg C, the alkali metals are above their boiling point so they join the gas phase. However, as these gases start to rise up the furnace, the metal becomes unstable with respect to other compounds which can form and cyanides, oxides, and carbonates all start to precipitate from the gas phase as very fine fumes or mists, since the cyanides are liquid over a wide temperature range. These fine particles of solid and liquid can deposit on the iron ore particles, the coke, and the furnace wall, with some, of course, being swept out with the BF gas and being captured in the dust catching system. Particularly the liquid alkali compounds can penetrate the brick lining of the furnace and cause serious deterioration and spalling. As well, these compounds can build upon the wall and cause scaffolding, hanging, and slipping.

The alkalis which land on the iron and coke are carried to the lower part of the furnace. There, they are again reduced to the metal which rises up the stack as a gas, forms the same alkali compounds, and repeats the cycle, joining new material in the process. The reduction needs carbon, increasing the coke rate, and cooling the furnace, and the recycling material can build up to the point where it degrades the coke in the furnace, causing it to break into small pieces and increasing the reactivity of the coke to CO2.

This increased reactivity can again reduce the temperature of the furnace and decrease the heat efficiency of the whole system. The high concentration of alkalis in the furnace also affects the strength and reduction characteristics of the iron bearing materials, causing dramatic swelling and catalyzing carbon deposition on the pellets. These deleterious reactions with both the coke and the ore can have serious impacts on the gas permeability in the furnace and on the stability of the BF operation.

Fortunately, the alkali oxides are very basic oxides and can be fluxed with SiO2 in acid slags and removed from the furnace. Normally, decreasing the slag basicity can carry increasing quantities of alkali away in the slag. This is in direct contrast to sulphur removal, where increasing the slag basicity increases the sulphur removal. When majority of desulphurizing takes place in the BF, there is a conflict between the attainment of low sulphur and removal of alkalis and the basicity of the furnace is carefully controlled to balance both the problems. With external desulphurization, this is no longer a problem and the furnace can normally be burdened to minimize alkali attack.

Zinc normally originates in steelmaking off-gas dust from furnaces using galvanized scrap which in some fashion has been recycled to the BF. Occasionally, the zinc content of iron ores or coal ash can be also a considerable source. Behaving not unlike sodium, zinc is reduced from the oxide or ferrite at around 600 deg C, forms a vapour which subsequently forms oxides or carbonates that can react with the sidewalls or be carried down the furnace on coke or ore to be reduced and further cycled, consuming coke at each turn. Zinc which escapes as a fume in the gas stream, enters the BF filter-cake, making it unsuitable to recycle if present in a high enough percentage. Unlike the alkalis, zinc is not captured to any extent in the slag and can only effectively be removed by decreasing the input and allowing the recycling vapour to slowly leave through the gas phase.

Clearly, the best protection against alkali metals and zinc is to ensure that the absolute minimum is part of the BF feed. Because of the tendencies of these elements to circulate in the furnace, they are unseen and unknown consumers of coke and cause refractory, ore and coke problems. Unfortunately, the symptoms of the problem are not always evident until the problem is of fairly major proportions and then needs fairly drastic measures, such as eliminating certain feed materials, to affect a solution.

Lead and titanium – Lead is seldom a problem in the BF but occasionally enough can enter a BF through the ore or sinter to cause a problem. Lead is very easily reduced in the iron BF and falls to the bottom of the hearth which normally has a chilled hot metal layer which protects the hearth refractories. Lead has virtually no solubility in the hot metal so it forms a low melting point liquid pool on which the hot metal floats, and hence promotes more rapid attack on the hearth. In certain furnaces where this problem is known to occur, a second tap-hole, deeper than the iron notch, can be used to periodically tap the lead.

Titanium is an even more stable oxide than silica but in the BF it can form extremely stable carbides and nitrides. The titanium compounds, if present in small quantities can be effective in forming a light protective layer on the hearth surfaces and prolong the life of the hearth. For this reason, titani-ferrous ores are added judiciously to sinter mixes. However, at high concentrations, these same compounds can stiffen the slag while building up a heavy hearth layer, reducing the hearth capacity of the furnace. As with zinc, the best solution is to reduce the input and slowly eliminate the titanium from the furnace.

Arsenic – Arsenic is found in a number of iron ores. The behaviour of arsenic is very much like that of phosphorus, in that it is almost completely reduced and dissolves in the hot metal. It increases the fluidity of the hot metal and hence, it appears to increase the wear of refractories. It is not completely removed during the steel refining process and imparts brittleness to the finished steel.

Barium – Barium is chemically similar to calcium and occurs as a very basic oxide in some iron and manganese ores. It is not reduced in the BF but becomes part of the slag, increasing the slag basicity. It can cause difficulty in controlling the metal composition if the operator is not aware of its presence.

Chlorine – Chlorine occurs as alkali chlorides in several iron ores and as a contaminating compound in ores processed with sea water. Chlorine is also present in some coals used for injection. In the high temperature zone of the BF, these compounds are volatized and as they rise toward the top of the furnace they condense around cooling plates and cause corrosion. They can also condense in uptakes and down-comers where they form accretions which can eventually restrict the passage of the top gas, or react to form HCl (hydrochloric) acid and attack the gas cleaning system.

Chromium – Chromium is found in some ores and is reduced to a certain extent depending on the basicity of the slag and the operating temperature. Normally, around 50 % to 60 % of the chromium is reduced into the hot metal.

Cobalt, copper, and nickel – Cobalt, copper, and nickel occurs in several different ores. They are also present in iron-bearing tailings from the copper industry which are sometimes sintered and used in the BF to recover the iron. All three of these elements are reduced almost completely into the hot metal and are not oxidized in the steel refining process. As a result, in operations which produce steel which is to meet stringent ductility specifications, such ores cannot be used.

Fluorine – Fluorine compounds are found in several ores and behave somewhat like chlorine compounds. The ability of HF (hydrofluoric) acid to attack the gas cleaning system is well known.

Molybdenum and tungsten – Molybdenum and tungsten occur very rarely and only in such minute quantities that they can be ignored. If any compounds of these elements are present in the BF, they are at least 90 % reduced into the hot metal.

Tin – Tin is an element which enters the BF mostly by way of recycled materials such as scrap or sintered dusts. It is almost entirely reduced and dissolves in the hot metal.

Vanadium – Vanadium occurs and behaves in a manner somewhat similar to chromium. Around 50 % of the vanadium in the burden is reduced and enters the hot metal.

Selenium and tellurium – Selenium and tellurium, though somewhat rare, can be present in some raw materials. In their reactions they are similar to sulphur but possess an even greater tendency to remain with the metal.

Fluxes

Limestone charged to the furnace is calcined by the reaction CaCO3(s) =CaO(s) + CO2 (g); delta H =177.8 kJ at around 800 deg C. Magnesium carbonate in the dolomite of the charge is calcined by a similar reaction MgCO3(s) =MgO(s) + CO2(g); delta H =167.4 kJ at 50 deg C to 100 deg C lower temperatures. These reactions result in several undesirable conditions in the furnace. The first is that they need considerable heat and the second is that CO2 is released in the furnace. The additional CO2 raises the oxygen potential of the gases which inhibits the final step in the reduction of the iron ore, i.e., FeO to Fe. It also favours ‘solution’ of carbon from the coke by the equation CO2 (g) + C(s) =2CO (g).

A considerable improvement in the furnace operations is achieved when ‘self-fluxing’ agglomerates of iron-ore concentrates are the principal iron-bearing charge to the furnace. Limestone and dolomite can be added to the feed of sintering machines and pelletizing furnaces. When the sinter is fired and the pellets are indurated, the fluxes are calcined and reacted with iron oxides to form calcium-ferrites and other more complex compounds. The CaO and MgO carried into the BF by these agglomerates are then free of CO2.

Slags

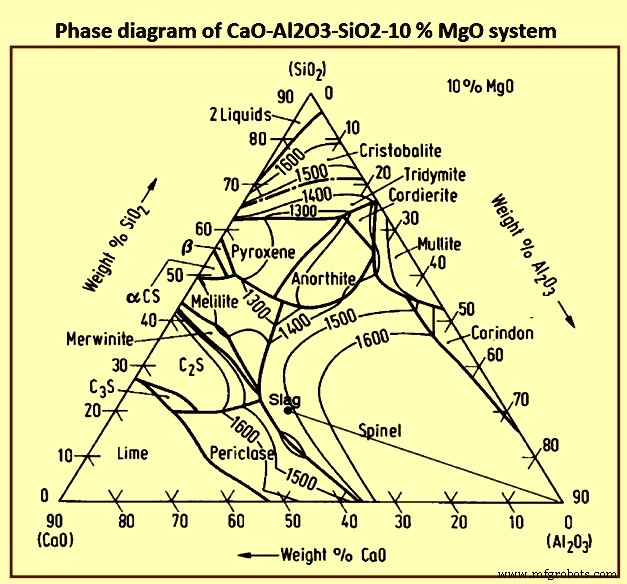

The fundamentals of the BF slag are complex. At around 40 %, oxygen is the largest single element in slag. Slag is, hence, an oxide system and ionic in nature. The oxide system which forms the basis for BF slags is the lime-silica-alumina (CaO-SiO2-Al2O3) system modified due to the presence of certain percent of MgO in the slag. Fig 4 show phase diagram of CaO-Al2O3-SiO2-10 % MgO system. Due to the nature of the BF process, slag formation is a multi-step process involving considerable changes in composition and temperature. The four primary components of slags form numerous compounds which result in a wide range of chemical and physical properties. The lesser components of slag are of particular interest with respect for hot metal chemistry and furnace control, and add to the complexity of the physico-chemical properties of the slag.

Fig 4 Phase diagram of CaO-Al2O3-SiO2-10 % MgO system

Slags with compositions in the region of 40 % SiO2, 48 % CaO, and 12 % A12O3 have low melting points, i.e., 1,300 deg C, and are appropriate for the control of sulphur and silicon in the hot metal. Frequently 6 % to 10 % MgO is used in place of an equivalent quantity of CaO to lower the viscosity of the slag. Small quantities of MnO, FeO, Na2O, and K2O etc. help to lower the melting point of the slag.

Essentially there are two slags in the furnace. The first is the ‘primary, or bosh, or early’ slag which is formed principally from the gangue constituents in the ores and agglomerates and CaO and MgO from the calcined fluxes, or the self-fluxing portions of the agglomerates. This slag is relatively basic compared to the final slag and contains some iron oxide. The ‘final or hearth’ slag is formed by the union of the early slag with constituents of the coke ash which are freed from the coke when it is burned before the tuyeres. This final slag continues to have its composition modified as it passes down into the hearth and mixes with liquid iron which also is flowing down into the crucible. There is an adjustment in the silica content of the slag, iron oxide can be reduced from it and it can absorb sulphur from the coke and liquid iron.

The formation of slags in the slag-formation zone is very furnace specific due to the impact of burden properties and furnace operation. The slag formation zone begins at the cohesive zone, where softening of burden begins, and continues down to below the tuyere elevation. The slag formation zone hence includes the cohesive zone, active coke zone, deadman, and raceway. The slag formed in the upper part of the slag formation zone is called the ‘bosh’ or ‘primary’ slag, and the slag leaving the zone at the bottom is the ‘hearth’ slag. The Primary slag is normally assumed to be made up of all burden slag components including the iron oxides not reduced in the granular zone, but does not include the ash from the coke or injected coal. The slag composition changes as it descends in the furnace due to the absorption of the coke ash and coal ash, sulphur and silicon from the gas, and the reduction of the iron oxide. The temperature of the slag increases of the order of 500 deg C as it descends to the tuyere elevation. These changes in composition and temperature can considerably impact the physical properties of the slag, specifically the liquidus temperature and the viscosity.

The slag produced in slag formation zone collects in the slag layer in the hearth zone, filling the voids in the hearth coke and ‘floating’ on the hot metal layer. The hot metal passes through the slag layer to reach the hot metal layer. The high surface area between the hot metal and slag as the hot metal passes through the slag layer enhances the kinetics of the chemical reactions. These reactions result in considerable changes in the hot metal chemistry. In particular the (Si) and (S) contents prior to entering the slag layer are much higher than those in the hot metal layer.

Productieproces

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Hoogovenslakkengranulatie in het giethuis

- Gebruik van colanoot in een hoogoven

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Hoogovenproductiviteit en de beïnvloedende parameters

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Chemie van staalproductie door middel van een zuurstofoven

- IJzerproductie door hoogoven en kooldioxide-emissies