Opwekking en gebruik van hoogovengas

Generatie en gebruik van hoogovengas

Het hoogovenproces (BF) is de toonaangevende technologie voor de productie van ruwijzer (HM) dat nodig is voor de staalproductie en voor de productie van ruwijzer. HM is het hoofdproduct van de BF. Tijdens de productie van de HM wordt gelijktijdig BF-gas geproduceerd. BF-gas is de naam die wordt gegeven aan het bijproduct dat tijdens de werking continu wordt geproduceerd door de opwaartse gasvormige opstijging van blaaslucht door de belasting in de BF.

Hoewel het doel van gedeeltelijke verbranding van koolstof in de BF is om de zuurstof (O2) uit de ertslading te verwijderen, maar het volume van het gas dat in de BF wordt gegenereerd, maakt de BF ook een gasproducent. BF-gas is een belangrijke bron van chemische energie die buiten het BF-proces wordt verbruikt en heeft een grote invloed op de gasbalans van een geïntegreerde staalfabriek. Allereerst wordt het overschot aan BF-gas verbruikt in verschillende ovens van de staalfabriek en ook in de ketel van de elektriciteitscentrale, samen met andere bijproductgassen zoals cokesovengas en convertorgas. De belangrijkste parameter die een beslissende invloed heeft op het nut van BF-gas is de calorische waarde.

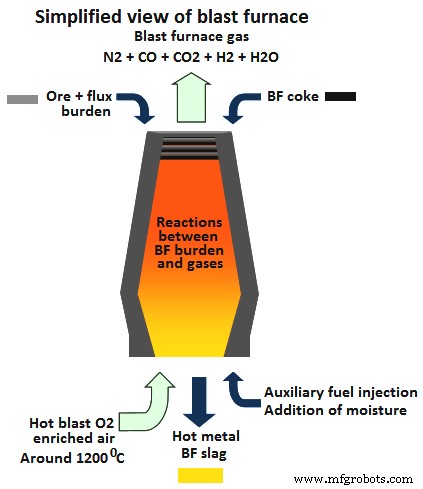

Een illustratief, eenvoudig aanzicht van de werking van de hoogoven, waarbij het BF-gas uit de bovenkant van de oven wordt getoond, wordt getoond in figuur 1.

Fig 1 Eenvoudig beeld van de werking van de hoogoven

Tijdens de productie van ruwijzer (HM) in de hoogoven wordt heteluchtstraal via de blaaspijpen in de oven geblazen. O2 in de heteluchtstoot reageert met koolstof (in de vorm van cokes) om koolstofdioxide (CO2) en koolstofmonooxide (CO) te produceren, volgens de vergelijkingen (i) C + O2 =CO2 en (ii ) CO2 + C =2CO. Het door deze reactie geproduceerde gas beweegt omhoog in de ovenschacht die is gevuld met ertsen, vloeimiddelen en cokes. Na een aantal chemische reacties zoals hieronder beschreven en een verplaatsing van ongeveer 25 m tot 30 m komt het BF-gas uit de oven als een verwarmd, stoffig en arm brandbaar gas (CV).

Zowel koolstof (C) in de cokes als CO zijn reductiemiddelen voor de ertsbelasting bestaande uit hematiet (Fe2O3), wustiet (FeO) en magnetiet (Fe3O4). Deze oxiden worden gereduceerd tot Fe en CO2. De reductiemechanismen van hematiet worden bijvoorbeeld gegeven door de vergelijkingen (i) Fe2O3 + 2C =2Fe + CO + CO2 en (ii) Fe2O3 + 3CO =2Fe + 3CO2.

Een andere bron van gasvormige afgifte is het resultaat van de ontleding van kalksteen en dolomiet dat wordt gebruikt als basische vloeimiddelen voor het verwijderen van de onzuiverheden. Deze reacties zijn (i) CaCO3 =CaO + CO2 en (ii) MgCO3 =MgO + CO2.

Al deze veranderingen vinden plaats in de reactiezone van de oven, en belangrijker nog, vanuit het perspectief van de BF-gassamenstelling, wordt het chemische evenwicht voor de vrijgekomen gassen bepaald door de omkeerbare Boudouard-reactie (2CO =CO2 + C) als een ingestelde verhouding wordt bereikt tussen CO en CO2 voor een bepaalde temperatuur. Het operationele resultaat is dat grote hoeveelheden hete CO2, CO en N2 door de oven stijgen terwijl verse last naar beneden in de reactiezone reist.

Afhankelijk van systematische variabelen kunnen er echter nog meer bestanddelen aan de gasvormige samenstelling worden toegevoegd. Er kunnen bijvoorbeeld extra reductiemiddelen in de BF worden geïnjecteerd om de behoefte aan cokes in de belasting te verminderen, zoals poederkool, olie, aardgas of gerecyclede kunststoffen, en daardoor de efficiëntie van de oven te verbeteren. De integriteit van de belasting moet echter worden gehandhaafd, waardoor de injectie van stoom of O2 naast eventuele extra reductiemiddelen noodzakelijk is. Deze toevoegingen leiden tot fluctuerende niveaus van H2 en H2O in de heteluchtstoot en beïnvloeden vervolgens de omkeerbare water-gasverschuivingsreacties, namelijk (i) C + H2O =CO + H2 en (ii) CO + H2O =CO2 + H2.

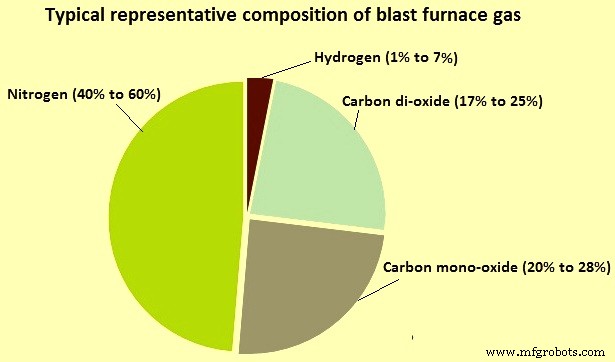

De algehele chemische samenstelling van BF-gas is daarom dynamisch en afhankelijk van de bedrijfsparameters van de oven. Een droge volumetrische samenstelling van het BF-gas dat representatief is voor een typische werking wordt gegeven in figuur 2.

Fig 2 Typische representatieve samenstelling van hoogovengas

Het specifieke volume van het gegenereerde BF-gas (cum/ton HM), de chemische samenstelling en de CV is afhankelijk van de bedrijfsparameters van BF, zoals (i) kenmerken van de belaste materialen, (ii) hoeveelheid geladen fluxen in de BF, (iii) verdeling van lastmaterialen in de BF-stack, (iv) de kwaliteit van het ruwijzer dat wordt gemaakt, (v) de hoeveelheid hulpbrandstof die in de BF wordt geïnjecteerd, (vi) de temperatuur van de hete explosie, en (vii ) het O2-gehalte in de explosie. Daarom zijn de bedrijfsparameters van praktisch belang vanuit het oogpunt van energiebeheer van de geïntegreerde staalfabriek. De hoeveelheid BF-gas die aan andere verbruikers wordt overgedragen, hangt af van de hoeveelheid gas die in de BF wordt geproduceerd en van de hoeveelheid BF-gas die in de heteluchtkachels van de BF wordt verbruikt.

De totale hoeveelheid CO + CO2-gassen naar volume in het BF-gas aan de bovenkant van de oven varieert van ongeveer 37% tot 53% van het totale gasvolume. De CO/CO2-verhouding kan in een hoogoven variëren van 1,25:1 tot 2,5:1. Een hoger percentage CO in het gas maakt het BF-gas gevaarlijk. Het waterstofgehalte (H2) van het BF-gas kan variëren van 1% tot 7%, afhankelijk van het type en de hoeveelheid brandstof die in de blaasmonden van het BF wordt geïnjecteerd. De balanscomponent van het BF-gas is stikstof (N2). Methaan (CH4) kan ook aanwezig zijn in het BF-gas tot een niveau van 0,2%.

In de BF kan zich ook wat hydrocyanide (HCN) en cyanogeengas (CN2) vormen door de reactie van N2 in de heteluchtstoot en C van de cokes. Deze reactie wordt gekatalyseerd door de alkalioxiden. Deze gassen zijn zeer giftig. BF-gas kan deze cyanoverbindingen bevatten in het bereik van 200 milligram per kubieke meter (mg/cum) tot 2000 mg/cum.

BF-gas verlaat de BF-top bij een temperatuur van ongeveer 120 ° C tot 370 ° C en een druk die kan variëren van ongeveer 350 mm tot 2500 mm kwikdruk. Het transporteert in dit stadium ongeveer 20 gram per kubieke meter (g/cum) tot 115 g/cum waterdamp en 20 g/cum tot 40 g/cum stof, algemeen bekend als 'rookgas'. De deeltjesgrootte van het rookgas kan variëren van enkele microns tot 6 mm.

BF-gas is bijna kleurloos (mild witachtig) en een geurloos gas. Andere hoofdkenmerken van de BF zijn (i) een zeer lage CV, meestal in het bereik van ongeveer 700 kilo calorieën per kubieke meter (kcal/cum) tot 850 kcal/cum, (ii) een relatief hoge dichtheid, meestal in het bereik van ongeveer 1.250 kilogram per kubieke meter (kg/cum) bij 0 ° C en 1 atmosfeer druk die de standaardtemperatuur en -druk (STP), (iii) lage theoretische vlamtemperatuur rond 1455 ° C is, (iv) lage snelheid van vlamvoortplanting die gewoonlijk lager is dan elke andere gewone gasvormige brandstof, (v) brandt met een niet-lichtgevende vlam, (vi) zelfontbrandingspunt van ongeveer 630 ° C, en (vii) heeft een onderste explosiegrens (LEL) van 27 % en een bovenste explosiegrens (UEL) van 75 % in een lucht-gasmengsel bij normale temperatuur en druk. De dichtheid van het BF-gas is het hoogst van alle gasvormige brandstoffen. Omdat de dichtheid hoger is dan de dichtheid van lucht, bezinkt deze bij lekkage in de bodem. Hoge concentratie CO-gas in het BF-gas maakt het gas gevaarlijk.

De hoge topdruk van BF-gas wordt gebruikt om een generator te laten werken (topgasdrukterugwinningsturbine, kortweg TRT). TRT kan elektrische energie (vermogen) opwekken tot 35 kWh/ton ruwijzer zonder brandstof te verbranden. Droog type TRT kan meer vermogen produceren dan nat type.

Reinigen van BF-gas

BF-gas dat uit de bovenkant van de oven komt, bevat 20 g/cum tot 40 g/cum rookgas en kan niet als zodanig worden gebruikt. Dit stof bevat fijne deeltjes cokes, laststoffen en chemische verbindingen die worden gevormd door de reacties die plaatsvinden in de BF. Dit vuile BF-gas wordt in twee fasen in een gasreinigingsinstallatie gereinigd, namelijk (i) primaire gasreinigingsfase en (ii) secundaire gasreinigingsfase.

Primaire gasreiniging bestaat uit stofvangers, cyclonen of een combinatie van beide. Het zwaartekrachtprincipe wordt gebruikt voor het verwijderen van grote deeltjes (grover dan 0,8 mm) van het stof. In deze fase wordt het BF-gas normaal gesproken door een stofvanger geleid waar alle grovere deeltjes worden verwijderd. De stofvanger is een grote cilindrische structuur met een diameter van normaal 20 m tot 30 m en met een hoogte van 20 m tot 30 m. Het is meestal gevoerd om het te isoleren en condensatie van vocht in het BF-gas te voorkomen, zodat het stof droog blijft en niet opbolt en vrij in het conische gedeelte van de stofvanger aan de onderkant stroomt voor de periodieke verwijdering ervan.

Het BF-gas wordt door een enkele neerwaartse hoek naar de stofvangers gestuurd en komt via de bovenkant van de stofvanger binnen via een verticale pijp die het gas naar beneden in de stofvanger voert. Deze pijp fakkelt aan het onderste uiteinde als een omgekeerde trechter, zodat naarmate het gas naar beneden gaat, zijn snelheid (en dus zijn stoftransporterend vermogen) afneemt, en het meeste grovere stof (grover dan 0,8 mm) uit de gasstroom valt en wordt afgezet in de kegel aan de onderkant van de stofvanger. Omdat de onderkant van de stofvanger gesloten is en de gasuitlaat zich aan de bovenkant bevindt, wordt de bewegingsrichting van het gas 180 graden omgekeerd. Deze plotselinge ommekeer in de stromingsrichting zorgt ervoor dat meer stof neerslaat.

Na de stofvanger wordt het gas naar de secundaire gasreinigingsfase gestuurd. Hier wordt BF-gas gereinigd door een gasreinigingssysteem van het droge type of door een gasreinigingsinstallatie van het natte type. In droge gasreinigingsinstallaties worden zakfilters gebruikt voor het verwijderen van fijne stofdeeltjes, terwijl in de natte gasreinigingsinstallatie BF-gas in verschillende fasen in gaswassers van stof wordt gewassen.

Gebruik van BF-gas

De voelbare warmte in de BF-topgassen werd voor het eerst gebruikt in 1832 om warmte over te dragen aan de koude ontploffing. Oorspronkelijk werd deze warmtewisselaar bovenop de oven gemonteerd. In 1845 werden de eerste pogingen gedaan om gebruik te maken van de verbrandingswarmte van BF-gas, maar de verbranding van BF-gas was pas in 1857 succesvol. Het is waarschijnlijk dat de voortgang in het gebruik van BF-gas vertraging opliep vanwege de hoge stofconcentratie inhoud, de problemen van reiniging en behandeling, en de lage kosten van vaste brandstof. Stijgende kosten van andere brandstoffen en concurrentie dwongen het gebruik ervan af.

In het verleden was het gebruik van BF-gas beperkt tot het verwarmen van hete kachels in de hoogovens en het gebruik ervan in multifuelketels. Het werd vanwege zijn verschillende kenmerken niet als economisch beschouwd voor ander gebruik. In de afgelopen jaren hebben verschillende factoren echter bijgedragen aan het uitgebreide gebruik ervan. De factoren die hebben bijgedragen aan het toegenomen gebruik van gas zijn (i) stijging van de kosten van de aangekochte brandstoffen, (ii) technische verbetering van de gasreiniging waardoor de zuiverheid van het gas wordt verbeterd, en (iii) technologische ontwikkeling voor het voorverwarmen van BF-gas .

In geïntegreerde staalfabrieken wordt normaal gesproken BF-gas gemengd met cokesovengas of convertorgas of beide gebruikt. Het menggas wordt gebruikt als brandstof in verschillende ovens van de geïntegreerde staalfabriek. BF-gas zonder vermenging en zonder voorverwarmen kan worden gebruikt in BF-fornuizen, inweekputten, normalisatie- en gloeiovens, gietkernovens, gasmotoren om te blazen, ketels voor stroomopwekking, gasturbines voor stroomopwekking. Met recente technologische vooruitgang wordt BF-gas ook rechtstreeks gebruikt in de oven van de sinterfabriek.

Het thermische voordeel van het gebruik van BF-gas in gasmotoren voor het blazen en voor energieopwekking moet de hoge investerings- en onderhoudskosten die voor dergelijke apparatuur vereist zijn, overwinnen. Het moderne ketelhuis maakt gebruik van hoge stoomdruk en temperatuur met efficiënte turboblowers en generatoren. Dit heeft het thermische voordeel van gasmotoren voldoende verminderd en daarom is het moeilijk geworden om het gebruik ervan te rechtvaardigen. Sommige staalfabrieken in Azië en Europa zijn succesvol in het gebruik van direct aangesloten gasturbines voor het aandrijven van generatoren. Voorverwarmd BF-gas samen met voorverwarmde lucht is met succes gebruikt bij het verwarmen van cokesovens, het weken van putjes en het opnieuw verwarmen van ovens.

Wanneer BF-gas wordt voorverwarmd, moet het een minimale reinheid hebben van 0,023 g/cum en in alle gevallen waarin dit gas wordt gebruikt, zijn extra voorzorgsmaatregelen nodig om te voorkomen dat onverbrand BF-gas naar de omgeving ontsnapt, aangezien het een groot percentage van giftig CO-gas.

In hoogovens, waar het BF-gas een verwarmingswaarde heeft die een lage waarde van 700 kcal/cum benadert, wordt het noodzakelijk om het BF-gas te mengen met andere brandstofgassen om een zeer hoge temperatuur van de hete lucht uit de kachel te verkrijgen.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van cokesovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Hoogoven koelsysteem

- Cokesovengasinjectie in een hoogoven

- Hoogoven Gas Top Druk Herstel Turbine

- Hoogoven Cast House en zijn werking

- Hoogoven en zijn ontwerp