Roodsmeltproces voor het maken van ijzer

Roodsmeltproces voor het maken van ijzer

Redsmelt is een nieuw ijzerproductieproces gebaseerd op twee reductiestappen. Dit zijn (i) voorreductie van ijzerhoudende materialen in een roterende haardoven (RHF), en (ii) smelten van het hete voorgereduceerde ijzer (DRI, direct gereduceerd ijzer). Oorspronkelijk werd voor de tweede stap een ondergedompelde boogoven (SAF) gebruikt. SAF is nu vervangen door een kolen- en zuurstofgeblazen convertor (oxy-coal reactor) die bekend staat als 'New Smelting Technology' (NST). De RHF reduceert groene pellets gemaakt van ijzererts, fijne reductiemiddelen en bindmiddelen om hete, gemetalliseerde DRI te produceren die aan de NST wordt geladen voor het smelten tot heet metaal.

Het Redsmelt-proces is ontworpen om te bestaan uit een kosteneffectieve en milieuvriendelijke technologie. De belangrijkste hoogtepunten van het proces zijn als volgt.

- Het proces heeft geen voorbereide ladingsmaterialen nodig

- Het proces heeft geen elektrische energie nodig, aangezien het DRI-smelten wordt uitgevoerd met chemische energie

- De smelterij heeft een hoge productiviteit, wat resulteert in beperkte investeringskosten

- Het proces kan praktisch alle residuen gebruiken die worden gegenereerd tijdens verschillende processen van de staalfabriek (inclusief slib en olieachtige walsschalen), dus het lost het toenemende probleem van de behandeling van staalafval op

- Het afgas dat uit de smeltreactor komt, wordt gebruikt als brandstof in de RHF, met optimalisatie van het totale energieverbruik. Dit resulteert in een effectieve vermindering van het energieverbruik

Een Redsmelt-demonstratiefabriek met een smeltreductieproces in twee stappen werd gebouwd en getest in de Piombino-fabriek (Italië) voor de productie van ruwijzer. De demonstratie-installatie werd in 2003 in gebruik genomen. De twee productiestappen in de demonstratie-installatie zijn gebaseerd op pre-reductie van ijzerhoudende materialen in een RHF en het smelten van de hete DRI in een oxy-coal converter. De fabriek is ontworpen om tot 65.000 ton voedermiddelen per jaar te verwerken (op droge basis) met een nominale ruwijzerproductie van 30.000 ton per jaar tot 35.000 ton per jaar.

De Redsmelt-procestechnologie is ontwikkeld om te voldoen aan de groeiende vraag naar een goedkoop, milieuvriendelijk alternatief voor het maken van ijzer voor de traditionele hoogovenroute in grootschalige geïntegreerde staalfabrieken. De fabriek met dit proces kan worden ontworpen voor een productiecapaciteit van 0,3 miljoen ton per jaar tot 1,0 miljoen ton ruwijzer per jaar. Het proces is hoofdzakelijk ontworpen voor twee basistoepassingen, namelijk (i) om ijzerhoudende bijproducten van de fabriek om te zetten in waardevol ruwijzer, en (ii) om ruwijzer te produceren op kleine schaalgrootte (meestal ongeveer 500.000 ton per jaar), om aan te sluiten bij het mini-molenconcept waar ruwijzer wordt gebruikt als schrootvervanger.

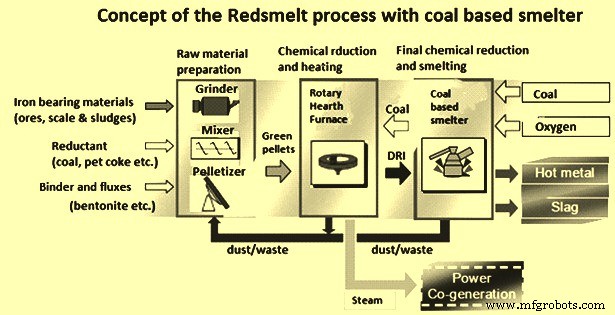

Het concept van het Redsmelt-proces wordt getoond in figuur 1.

Fig 1 Concept van het Redsmelt-proces

Het proces

Het proces bestaat uit verschillende stappen, zoals hieronder weergegeven.

Materiaalvoorbereiding – Voor de bereiding van groene pellets worden fijngemalen ijzerhoudende materialen en een reductiemiddel op koolstofbasis, zoals steenkool of petroleumcokes, gebruikt. Het pelletiseringsproces vereist materialen met een granulometrie die zo dicht mogelijk bij het optimum ligt, namelijk 80% onder 100 micrometer en 100% onder 250 micrometer. Een nat mengsel wordt bereid in een mixer waar deze materialen zorgvuldig worden gedoseerd met toevoeging van water en een kleine hoeveelheid bindmiddel (bentoniet). Het bereide mengsel wordt gepelletiseerd op een schijfpelletiseermachine onder toevoeging van meer water. De geproduceerde groene pellets worden vervolgens gezeefd om de ondermaatse fractie te verwijderen die wordt gerecycled, terwijl het gelijmde product in een metalen banddroger wordt geladen.

Groene pelletdroger – De twee doelen van de droger voor groene korrels zijn (i) het voorkomen van plakproblemen bij het RHF-voersysteem, en (ii) het voorkomen van bederf van de groene korrels in de RHF. De warmte die nodig is voor het drogen van de groene korrels wordt geleverd door het afgas van de RHF. Dit resulteert ook in een verbetering van de algehele energie-efficiëntie van het proces.

Roterende haardoven – De roterende ringvormige haard is geplaatst in een ovenruimte die wordt afgedekt door een hangend dak. De zijwanden, het dak en de haard van de RHF zijn vuurvast bekleed om een bedrijfstemperatuur tot 1450 ° C mogelijk te maken. De gedroogde groene pellets worden via een vibrerende feeder in de RHF geladen en over de haard verdeeld als een uniforme laag van ongeveer 20 mm (één tot drie korrels) over de hele breedte van de haard.

Brandstofgas en verbrandingslucht worden via verschillende zijbranders ingebracht die in drie regelzones zijn gegroepeerd. In elke stookzone worden de brandstof- en luchtdebieten afzonderlijk geregeld door het besturingssysteem, om de gewenste temperatuur en gassamenstelling (CO en O2) te verkrijgen. In zone 1 en 2 wordt secundaire lucht toegevoerd via aparte luchtinlaten voor de verbranding van CO die vrijkomt bij het reductieproces. Pellets worden na het laden snel opgewarmd tot de reductietemperatuur. De totale verblijftijd varieert van 10 minuten tot 18 minuten op de haard van de RHF voor het bereiken van een uiteindelijke metallisatiegraad van 70% tot 90%. Afhankelijk van de eigenschappen van de verschillende grondstoffen varieert de specifieke productie van de DRI in het bereik van 60 kg/m² uur tot 100 kg/m² uur.

De warmte die nodig is voor het proces wordt geleverd door vier verschillende energiebronnen, namelijk (i) verbranding van de hulpbrandstof (CO-rijk gas uit het NST-reactorvat), (ii) verbranding van het CO afkomstig van ijzeroxidereductie, (iii) verbranding van vluchtige stoffen die vrijkomen door het reductiemiddel (kool), en (iv) verbranding van een fractie van het reductiemiddel zelf (koolstofverbranding). Het gebruik van deze energiebronnen concurreert duidelijk met het ongewenste verschijnsel van de ijzerre-oxidatie. Het ontwerp van de RHF is specifiek gericht op het optimaliseren van dit complexe gasdynamische systeem. Het omvat speciale branders en luchtinlaten voor de injectie van secundaire verbrandingslucht, die in staat zijn om de juiste turbulentiegraad in elke zone en op elk niveau van de ovenkamer aan te passen. Een andere kritische factor die nodig is voor een goed RHF-ontwerp, is de noodzaak van een uiterst nauwkeurige temperatuurregeling over het hele gebied van de haard om consistente mechanische en chemische eigenschappen van de geproduceerde pellets te verkrijgen. Het brandersysteem is meestal ontworpen om aan al deze doelen te voldoen en om de minimale NOx-vorming te garanderen.

De geproduceerde DRI-pellets worden via een watergekoelde schroef in een stortkoker afgevoerd en vervolgens door een continue metalen transportband (ontworpen voor heet DRI-transport) naar de smeltoven verplaatst. De metalen transportband is gemaakt van hittebestendig materiaal en ingesloten in een gasdichte schacht. Het afgas dat de RHF en de droger verlaat, wordt na verbranding, luchtverdunning, waterinjectie en ontstoffing via een doekfilter naar de atmosfeer afgevoerd.

Een deel van de afvalgasenergie van de RHF wordt gebruikt om de groene korrels te drogen. Afgasenergie wordt ook gebruikt om de verbrandingslucht voor te verwarmen en om warmte te leveren voor het drogen van grondstoffen. In grootschalige installaties kan de afvalgasenergie ook worden gebruikt om stoom te produceren door een afvalwarmteketel.

Smeltoven – In het oorspronkelijke Redsmelt-procesconcept is een ondergedompelde boogoven opgenomen voor het smelten en de uiteindelijke reductie van de DRI. Bij de Redsmelt-demonstratie in Piombino is de NST-smeltoven echter gebruikt voor het smelten en de uiteindelijke reductie van de DRI.

De smeltoven van NST bestaat uit een niet-kantelbaar verticaal reactorvat. Het onderste deel (haard) is uitgerust met een sifonkraangat dat vergelijkbaar is met dat van mini-hoogovens of koepels (scheiding van slakken en ruwijzer met een skimmer). Hete DRI wordt door de zwaartekracht van bovenaf geladen door een watergekoelde stortkoker, die in het midden van het vat is geplaatst. Een luchtgordijn rond de lanstip minimaliseert overdracht van DRI rechtstreeks met de afvalgasstroom. De fluxen in klontjes worden via een aparte voedingspoort opgeladen. De koeling van het reactorvat in het slak- en metaalslak-interfacegebied wordt uitgevoerd door speciale koperen koelelementen. Het dak van het reactorvat en het afgaskanaal zijn gemaakt van waterwanden met pipe-to-pipe lassen.

De smeltreactor is uitgerust met twee niveaus zijlansen (drie lansen per niveau) om zuurstof en kolen te injecteren. De positie en de oriëntatie van deze lansen zijn gericht op het genereren van de juiste chemische en vloeistofdynamische omstandigheden voor het proces. In het bijzonder is het systeem ontworpen om de warmteoverdracht tussen de bovenste oxiderende zone, waar de naverbranding van CO-gas plaatsvindt, en de reducerende zone, waar directe reductie van ijzeroxiden en andere endotherme reacties plaatsvinden, te verbeteren. De bovenste lansen injecteren zuurstof in het emulsieniveau om de naverbranding in de overgangszone te bevorderen, terwijl de onderste lansen zuurstof en steenkool in het hete metaalbad injecteren. Met deze opstelling bevordert de gasinjectie een slakturbulentie die voldoende is om de noodzakelijke warmte-energie van de exotherme (naverbrandings) zone naar de endotherme (smelt) zone te transporteren waar de directe FeO-reductie plaatsvindt. Relatief grove steenkool wordt gebruikt om de koolstofverliezen te verminderen en de carbonisatie van het hete metaal te verbeteren. Het geproduceerde hete metaal wordt in ruwijzer gegoten, hetzij in zandvormen of een varkensgietmachine, afhankelijk van de plantcapaciteit.

De bovenkant van de smelter heeft een watergekoeld dak om vuurvaste slijtage te voorkomen als gevolg van de hoge temperaturen als gevolg van naverbranding. Daarna verzamelt en koelt een watergekoeld kanaal het afgas van de smelter tot de juiste temperatuur om het afschriksysteem binnen te gaan. Het afgas wordt gekoeld en gereinigd zonder verbranding en wordt naar een kleine gashouder gestuurd om de druk te stabiliseren en vervolgens in de RHF als branderbrandstof gebruikt.

Afgas conditioneringssysteem – De afgasconditioneringslijn bestaat uit een met vuurvast bekleed naverbrandingskanaal, gasquencher met watersproeiers, luchtverdunningsstation en zakkenfilter. Vanwege de combinatie van de RHF- en de NST-afgassen in een gemeenschappelijk afzuigsysteem, is een goed ontwerp van het systeem belangrijk, met name het RHF-afgaskanaal.

Afgas verlaat de RHF bij een temperatuur rond de 1100°C en wordt niet volledig geoxideerd. Het wordt vervolgens getransporteerd naar een vuurvaste beklede leiding. Geschikte sproeiers voor verse luchtinjectie bevinden zich na de afgasingang in het vuurvaste beklede kanaal om verbindingen zoals CO te verbranden en om de temperatuur te beperken tot onder de waarde waarbij vliegas begint te smelten. De geschikte omstandigheden om de volledige verbranding van het afgas te bereiken zijn (i) het vrije zuurstofgehalte hoger dan 3%, (ii) een hoge turbulentiegraad en (iii) een verblijftijd van meer dan 1 seconde. De luchtinjectiesproeiers zijn homogeen over het kanaal verdeeld om de vorming van NOx te minimaliseren.

In vergelijking met het afgas dat de RHF verlaat, heeft het afgas dat uit de smelter komt een hogere temperatuur (ongeveer 1700 ° C) en een lagere naverbrandingsgraad met als gevolg een gehalte aan onverbrande verbindingen (CO+H2 is groter dan 30 %) . Afgas van de smelter wordt naar een watergekoelde leiding getransporteerd, waar de naverbrandingslucht wordt geïnjecteerd. De verbrandingsparameters (verblijftijd, zuurstof, turbulentie en temperatuur) zijn dezelfde als die voor RHF-rookgasbehandeling.

De RHF- en smeltergassen met een temperatuur niet hoger dan 950 ° C worden vervolgens naar dezelfde quencher getransporteerd, om de rooktemperatuur te verlagen tot ongeveer 320 ° C. De 'spill-back'-type sproeiers maken de volledige verneveling van waterdruppels en een snelle verlaging van de gastemperatuur.

Bovenaan de quencher wordt een noodstapel geplaatst die is uitgerust met een ontluchtingsklep (zelfopenend bij noodgevallen). De primaire RHF, de primaire smelter en de secundaire ontstoffingslucht worden uiteindelijk naar de ontstoffingsinstallatie gestuurd.

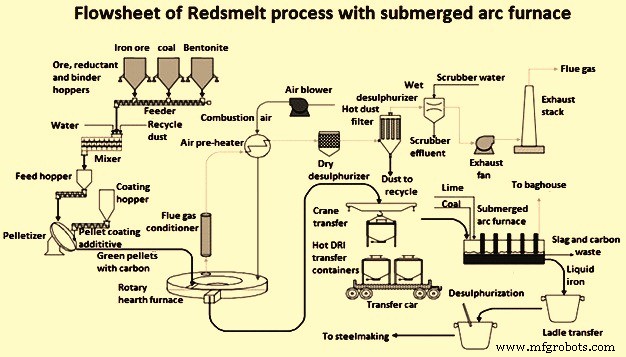

Het stroomschema van het Redsmelt-proces met een ondergedompelde boogoven wordt gegeven in figuur 2.

Fig 2 Stroomschema van het Redsmelt-proces met een ondergedompelde boogoven als smelteenheid

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het sinterproces

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Heet en koudwalsproces