HIsarna-proces voor het maken van ijzer

HIsarna-proces voor het maken van ijzer

Het HIsarna-proces is een smeltreductieproces voor het rechtstreeks produceren van vloeibaar ijzer uit fijne ijzerertsdeeltjes en steenkool. Het vertegenwoordigt een nieuwe, potentieel efficiëntere manier om ijzer te maken en wordt ontwikkeld om de koolstofemissies van het ijzerproductieproces aanzienlijk te verminderen. Het is een initiatief van het ULCOS-consortium (ultra low carbon di-oxide steelmaking) van Europese staalproducenten en is een combinatie van HIsmelt-technologie van Rio Tinto en Isarna-technologie ontwikkeld bij Tata Steel Ijmuiden. Het elimineert de voorafgaande verwerking van grondstoffen zoals nodig door het hoogovenproces. Het proces bestaat uit de voorreductie van ijzerertsdeeltjes in een cycloonconverteroven (CCF) van Isarna-technologie en het badsmelten van ijzer in een smeltreductievat (SRV) van het HIsmelt-proces. De procesnaam is afgeleid van de combinatie van de namen van de twee technologieën (‘HI’ van HIsmelt en ‘sarna’ van Isarna, een Keltisch woord voor ijzer). Het proces bespaart zowel koolstof als kosten. Het HIsarna-proces vindt plaats in een speciale reactor met een smalle cycloonoven bovenop een bredere convertor.

Het gecombineerde proces is ongeveer 20 % energiezuiniger en produceert minder broeikasgasemissies per ton ruwijzer vergeleken met de huidige gemiddelde hoogoventechnologie, voornamelijk omdat er geen sintering van erts en cokesproductie voor nodig is. Het geproduceerde ruwijzer kan in een conventionele basiszuurstofoven tot staal worden verwerkt.

Het HIsarna-proces bestaat uit een reactor waarin bovenaan ijzererts wordt geïnjecteerd. Het erts wordt vloeibaar gemaakt in een hoge temperatuur cycloon en druppelt naar de bodem van de reactor waar poederkool wordt geïnjecteerd. De poederkool reageert met het gesmolten erts om vloeibaar ijzer te produceren, het basismateriaal voor de productie van hoogwaardig staal. De gassen die de HIsarna-reactor verlaten, zijn voornamelijk geconcentreerde koolstofdioxide (CO2).

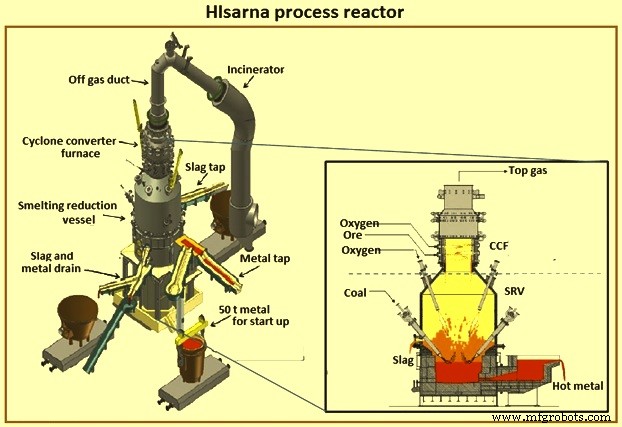

Het totale HIsarna-concept omvat tweetraps tegenstroomcontact tussen het ijzererts en het procesgas. Het proces omvat in feite tweetraps tegenstroomcontact tussen de ijzerertsdeeltjes en het procesgas. In beide trappen ligt de bedrijfstemperatuur boven de smelttemperatuur. In fase 1 wordt gesmolten, gedeeltelijk gereduceerd erts geproduceerd dat van de CCF naar de SRV loopt. De twee fasen zijn fysiek sterk geïntegreerd en beide procesfasen worden uitgevoerd in een enkele smeltreactor (Fig 1).

Fig 1 HIsarna-procesreactor

De eerste poging om cycloontechnologie toe te passen voor de reductie van ijzererts werd in de jaren zestig geprobeerd bij Koninklijke, Hoogovens, maar werd gestaakt. In 1986 werd opnieuw een serieuze poging ondernomen, maar vanwege de economische crisis werd het project tot begin jaren negentig opgeschort. Het project werd nieuw leven ingeblazen toen het aanbod van cokes in het midden van de jaren negentig schaars werd. CCF-technologie werd vervolgens op proefschaal ontwikkeld met capaciteiten van 15 ton per uur (tph) tot 20 tph ertstoevoer. De poging werd in 1999 opnieuw stopgezet vanwege de succesvolle implementatie van poederkoolinjectie in de hoogovens.

HIsmelt werd oorspronkelijk opgericht door CRA (nu Rio Tinto) in 1980 in een 2 tph pilot plant in Maxhutte, Duitsland, gevolgd door 8 tph pilot plant in Kwinana, West-Australië in de 1990s. In 2001 werkte Rio Tinto samen met Nucor Steel, Mitsubishi en Shougang Steel om een HIsmeltfabriek op commerciële schaal te bouwen met een capaciteit van ongeveer 800.000 ton ruwijzer per jaar in Kwinana. De fabriek werd gebouwd van 2003 tot 2005, werd geëxploiteerd van 2005 tot 2008 en produceerde ongeveer 400.000 ton ruwijzer. De fabriek had te kampen met een reeks problemen met hulpapparatuur die een lage beschikbaarheid veroorzaakten en de vuurvaste materialen beschadigden. De productiesnelheid en beschikbaarheid verbeterden echter gestaag en tegen het vierde kwartaal van 2008 produceerde de fabriek tot 1.800 ton ruwijzer per dag met een beschikbaarheid van 90%. Dit productieniveau kwam overeen met de ontwerpsnelheid van de fabriek bij het smelten van hematiet, en het proces werd als bewezen beschouwd.

In 2004 oefende de Europese Unie druk uit op de staalindustrie om haar CO2-voetafdruk te verkleinen en vanwege dit ULCOS-consortium werd opgericht. In de periode 2005-2007 werd cycloontechnologie geselecteerd als een van de vier high-potential-technologieën. Er werd een theoretisch antwoord gevonden op de eerdere problemen van het post-cycloongedeelte van de cycloonoven en ULCOS bracht de HIsmelt-technologie in het project door een overeenkomst met Rio Tinto om een win-win-technologiecombinatie te hebben. Dit leidde tot een door ULCOS ondersteund proeffabriekproject in Europa. Deze combinatie van twee technologieën resulteerde in het HIsarna-proces.

In de CCF vindt de voorreductie en het smelten van fijne ertsen plaats in een smeltcycloon. IJzererts en zuurstof worden in de CCF-eenheid geïnjecteerd in aanwezigheid van heetsmeltgas. Het proces is ontstaan uit de 'omgebouwde hoogoven' (CBF) die in de jaren 1986 tot 1989 is ontwikkeld. Bij het CBF-proces wordt klonterig erts in hoge mate voorgereduceerd in een schachtoven waarbij de uiteindelijke reductie en smelten plaatsvindt in een ijzerbad waarin fijne steenkool wordt vergast. Het proces kan de productie van cokes vermijden, maar niet ertsagglomeratie en gerelateerde milieuproblemen. Om ertsagglomeratie in het proces verder te elimineren, is de CCF ontwikkeld, waarbij een smeltcycloon wordt toegepast voor het voorreduceren en voorsmelten van fijn erts.

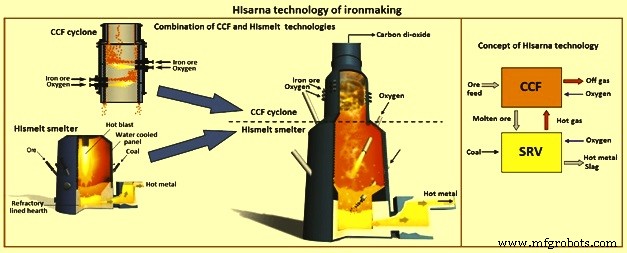

Het HIsarna-proces combineert het voorverwarmen van kolen en gedeeltelijke pyrolyse in een reactor, een smeltcycloon voor het smelten van erts en een SRV voor de uiteindelijke reductie van erts en de productie van ijzer. De smeltcycloon en SRV zijn sterk geïntegreerd en werken als een enkele smeltoven. Fijn erts en flux worden samen met zuurstof in de smeltcycloon gevoerd. De zeer zuivere zuurstof wordt gebruikt om het SRV-afgas te verbranden dat via de bodem van de cycloon binnenkomt. Bij de bij voorkeur volledige verbranding komt een aanzienlijke hoeveelheid warmte vrij. Deze warmte wordt gebruikt om het ijzererts te smelten en te verhitten tot de SRV-temperatuur van ongeveer 1450 ° C. Het HIsarna-proces wordt uitgevoerd in een smeltvat (Fig 2) dat een combinatie is van CCF en SRV.

Fig 2 HIsarna-technologie voor het maken van ijzer

Het HIsarna-proces heeft geen metallurgische kolen nodig en kan meer algemeen beschikbare (goedkopere) thermische kolen gebruiken. Wat ijzererts betreft, heeft het HIsarna-proces het vermogen om fosfor tot slakken te verwerpen. Ongeveer 90% van het fosfor rapporteert aan slakken, wat een direct gevolg is van zijn relatief oxiderende toestand (slak bevat ongeveer 5% tot 6% FeO). Hoewel de fosfortolerantie in sommige delen van de wereld geen groot probleem is, opent het wel de mogelijkheid om bepaalde ijzerertsen te exploiteren die normaal gesproken als een te hoog fosforgehalte worden beschouwd. Een tweede mogelijkheid voor niet-conventionele ertsen die gebruikt kan worden is het titaan-ferromagnetieterts. Dit ijzererts wordt gekenmerkt door hoge titaandioxidegehaltes en een ijzergehalte van ongeveer 55% tot 60%.

Het ijzererts met een hoog gehalte aan aluminiumoxide is niet geschikt voor de hoogovenroute vanwege slechte sintereigenschappen en verminderde hoogovenproductiviteit. Het HIsarna-proces kan werken met slakken met een hoog aluminiumoxidegehalte, omdat het hoge FeO in de slak een natuurlijke flux is. Deze kenmerken plaatsen HIsarna in een zeer sterke positie met betrekking tot het gebruik van ijzererts met een hoog aluminagehalte.

De opeenvolgende stappen van het HIsarna-proces worden hieronder beschreven.

Fijn ijzererts en zuivere zuurstof worden geïnjecteerd in het CCF-gedeelte van het smeltvat, waar het hete gas uit het SRV-gedeelte van het smeltvat wordt verbrand door de zuurstof. De fijne deeltjes worden van het gas gescheiden door de centrifugaalstroom van het gas. De aldus gegenereerde warmte wordt gebruikt om het erts te smelten en gedeeltelijk te reduceren. De reductiereactie die plaatsvindt wordt gegeven door de vergelijking Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g). Gedeeltelijk gereduceerd gesmolten erts stroomt onder zwaartekracht naar beneden in de SRV eronder. Het cycloonproduct bestaat uit het gesmolten mengsel van Fe3O4 en FeO. De verwachte temperatuur in dit stadium is ongeveer 1450 deg C en de mate van pre-reductie is ongeveer 20%.

Bovenaan de SRV is het benutten van de naverbranding (omzetting van CO naar CO2) warmte essentieel voor het proces. De warmte van de naverbranding wordt opgevangen door de slakspatten die door het vrije bord circuleren. De plons beschermt ook de koelpanelen tegen de vlam na de verbranding.

Steenkool wordt met hoge snelheid met een draaggas (normaal stikstof) in het bad geïnjecteerd. Het primaire procesdoel in dit stadium is het oplossen van koolstof die wordt gebruikt in de smeltstap. De omstandigheden voor koleninjectie zijn van cruciaal belang. De temperatuur van het metaalbad is ongeveer 1400 ° C tot 1450 ° C met een siliciumgehalte van ongeveer nul in het metaal. Andere onzuiverheden zoals mangaan zijn ook in zeer lage niveaus aanwezig. Fosfor en titaan verdelen grotendeels naar slakfase als oxiden.

Gesmolten erts lost in dit stadium direct op in de slak. De metaal-slakmenging wordt gegenereerd door de koleninjectiepluim. Dit mengen van metaalslakken creëert een groot grensvlak van metaalslakken voor het smelten. Opgeloste koolstof in het metaal reageert met de zuurstof van het erts en er wordt een aanzienlijke hoeveelheid CO-gas gevormd. Deze reactie wordt weergegeven door de vergelijking FeO(l) + C(s) =Fe(l) + CO (g). Deze reactie is sterk endotherm en vindt plaats in het onderste deel van het vat. Om dit deel van het vat in balans te houden is een warmtebron nodig. De ijzeroxiden in de slak worden gereduceerd aan het slak/metaal grensvlak. Geïnjecteerde kolen leveren de koolstof en zorgen voor voldoende menging. Door deze vermenging is het FeO-gehalte van de slak relatief laag en ligt het FeO-gehalte van de slak typisch rond de 5% tot 6%.

CO-gas van het smelten vormt samen met transportgas (stikstof) en de ontgassingsproducten van steenkool een opwaarts bewegende stroom van hete brandstofgassen. Deze opwaartse beweging van gassen genereert een grote hoeveelheid spatten, waarbij metaal en slak als druppeltjes door het bovenste gedeelte van het smeltvat circuleren. Zuurstof wordt via lansen in het bovenste gedeelte gebracht en door verbranding wordt warmte gegenereerd. Warmte wordt door deze druppeltjes van het bovenste gedeelte naar het onderste gedeelte van het smeltvat gedragen. Het aantal druppels dat door de hete verbrandingszone gaat, is zo groot dat de gemiddelde temperatuurstijging per passage in elke druppel minder is dan ongeveer 10 ° C. Hierdoor kan warmte naar beneden bewegen zonder de potentiaalgradiënt van zuurstof in het systeem in gevaar te brengen (relatief oxiderend aan de bovenaan en sterk verminderend onderaan).

Gedeeltelijk verbrand gas dat het SRV-gedeelte van het smeltvat verlaat, levert het noodzakelijke hete brandstofgas voor het CCF-gedeelte van het smeltvat. Dit gas heeft typisch een temperatuur van ongeveer 1450 ° C tot 1500 ° C en heeft een naverbrandingsgraad van ongeveer 50 %. Naverbranding (PC) wordt gedefinieerd door de vergelijking % PC =100(% CO2 + % H2O) / (% CO +% CO2 + % H2 +% H2O). Het doel is om bijna 100% naverbranding aan de top van de cycloon te bereiken, waarbij het afgas hooggeconcentreerd stikstofvrij CO2 moet zijn. Dit maakt het proces zeer geschikt voor een combinatie met CO2-opslag.

De producten van de reacties worden gescheiden in twee gesmolten lagen (een bovenlaag van slak en een onderlaag van heet metaal. Beide lagen kunnen afzonderlijk worden getapt en het hete metaal wordt verzonden voor verdere verwerking in het staalproductieproces.

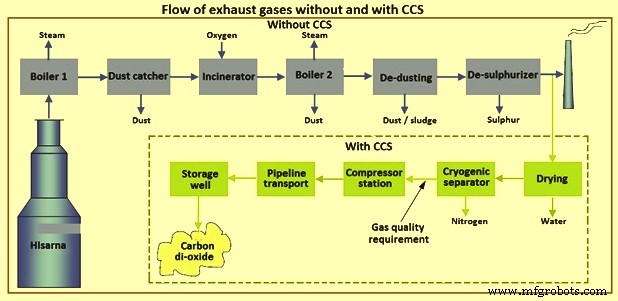

Het rookgas van het HIsarna-proces is stikstofvrij omdat het proces op zuurstof is gebaseerd. Het volledig benutte gas heeft bijna geen verbrandingswaarde meer. De rookgasbehandeling van het proces wordt getoond in Fig. 3. De behandeling van rookgas kan zonder CCS (kooldioxideafvang en -vastlegging) of met CCS zijn.

Fig 3 Stroom van uitlaatgassen zonder en met CCS

Proeffabriek

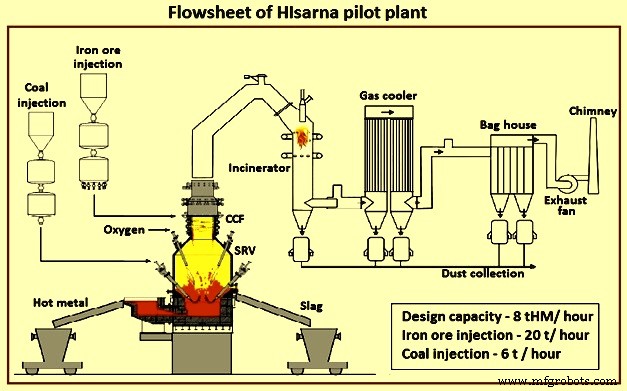

Bij Tata Steel IJmuiden is met succes een HIsarna 8 ton ruwijzer per uur (tHM/h) met een capaciteit van 60.000 ton ruwijzer/jaar ontworpen en ontwikkeld en sinds 2011 lopen er verschillende campagnes. gezamenlijk ontwikkeld door Tata Steel en het mijnbouwbedrijf Rio Tinto. Verdere tests en ontwikkeling zijn uitgevoerd in samenwerking met andere partners, waaronder Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB en Paul Wurth. Naast de partnerbedrijven heeft de Europese Unie aanzienlijke financiering voor de fabriek verstrekt. Fig 4 toont het stroomschema van de proeffabriek.

Fig 4 Stroomschema van HIsarna-proeffabriek

Er waren vijf campagnes. De eerste opstart in de eerste campagne was niet succesvol. De andere vier campagnes waren succesvol. Voor de start van elke testcampagne werd de reactor van de HIsarna-fabriek door branders voorverwarmd tot een temperatuur van ongeveer 1.200 °C. Voor een snelle opstart van het proces werd een eerste vulling van ruwijzer vanaf de explosie in een pollepel van 50 ton vervoerd oven naar de HIsarna-proeffabriek. Nadat het metaal in de proeffabriek was gegoten, werd het maximale tijdslot berekend op basis van de gemeten ruwijzertemperatuur en -samenstelling. Binnen dit slot moest het proces gestart worden om het risico van een ‘bevroren haard’ te vermijden.

De eerste succesvolle aftap van het vloeibare ijzer vond plaats op 20 mei 2011. Het bereikte injectiepercentage was 60% van de capaciteit. Beschikbare gegevens van de operatie hebben aangetoond dat het proces verliep zoals verwacht, maar er zijn meer bedrijfsuren nodig om dit te bevestigen. Aantal draaiuren was beneden verwachting. Het doel om aan te tonen dat theorie in de praktijk werkt, namelijk vloeibaar ijzer produceren zonder voorbewerking van grondstoffen, is echter bereikt.

De tweede campagne liep van 17 oktober 2012 tot 4 december 2012. De doelstelling om voor een langere, duurzame periode vloeibaar ijzer te produceren is bereikt. Er werd een productie bereikt met 80 % van de ontwerpcapaciteit voor perioden van 8 tot 12 uur. In de laatste run werd de volledige ontwerpcapaciteit van 8 tph bereikt.

De derde campagne liep van 28 mei 2013 tot 28 juni 2013. De doelstelling om langdurig vloeibaar ijzer te produceren en proeven te doen met verschillende soorten grondstoffen is behaald. Voor het eerst werd staal gemaakt van HIsarna vloeibaar ijzer.

De vierde campagne liep van 13 mei 2014 t/m 29 juni 2014. Het doel van een duurzame, stabiele productie gedurende meerdere dagen werd uiteindelijk bereikt en er werden tests uitgevoerd met verschillende soorten grondstoffen.

De vijfde campagne vond plaats in oktober 2017. Het was een testcampagne van zes maanden die werd uitgevoerd om aan te tonen dat vloeibaar ijzer kan worden geproduceerd voor lange bedrijfsuren. Ter voorbereiding op deze campagne heeft de installatie een flinke opknapbeurt ondergaan. Er is een volledig nieuw afgaskanaal geïnstalleerd, waardoor de installatie met meer dan 10 m is verhoogd (hoogste punt 37 m). Naast de proeffabriek is een complete kolenmaalinstallatie en een droog- en zeefinstallatie voor erts en kalk gebouwd. Voor het transport van de grondstoffen van de opslagplaats naar de installatie-injectiepunten zijn gesloten transportbanden geïnstalleerd. De opslagcapaciteit voor grondstoffen is verdubbeld en er is een gasanalyselaboratorium bijgekomen. Het elektronische monitoringsysteem is volledig opnieuw geprogrammeerd. Deze campagne heeft naar schatting zo'n 25 miljoen euro gekost.

Tijdens de zes maanden durende campagne zijn er proeven gedaan met staalschroot. De resultaten toonden aan dat tot 53% van het materiaal dat in het proces wordt gebruikt, schroot kan zijn. Daarna lag de focus op het identificeren van de ideale grondstoffenmix, het zoeken naar mogelijkheden om staalslakken te recyclen, het testen van het gebruik van CO2 om grondstoffen te injecteren en het nagaan of CO2 kan worden afgevangen en opgeslagen, waardoor de uitstoot met 80 % kan worden verminderd. Dit was de laatste fase van de campagne. In deze fase werd staalschroot en biomassa gebruikt en werd een CO2-reductie van meer dan 50% behaald.

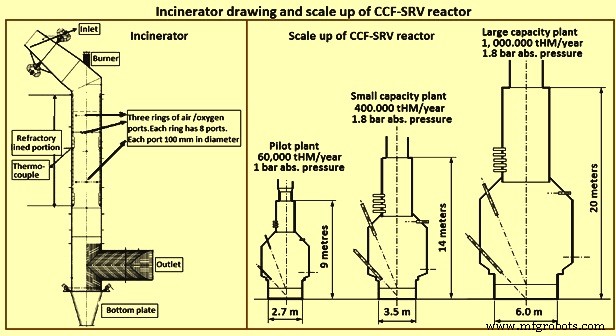

Na het succes van deze campagne, is de volgende fase bedoeld om een grootschaligere proeffabriek te ontwerpen, bouwen en testen met een geschatte investering van 300 miljoen euro. De verwachting is dat dit meerdere jaren van testen zal moeten ondergaan, 2 tot 3 keer zo groot als de huidige proeffabriek in Tata Steel IJmuiden. In november 2018 werd aangekondigd dat de nieuwe grootschalige proeffabriek zal worden gebouwd in Jamshedpur, India. De fabriek is gepland om een capaciteit te hebben om 400.000 ton ruwijzer jaar te produceren. De volgende schaalvergroting is gepland om uiteindelijk een capaciteit te hebben met een schaal tot 1 miljoen ton ruwijzer per jaar. De nieuwe fabriek betekent niet de sluiting van de huidige proeffabriek bij Tata Steel IJmuiden. Fig 5 toont de tekening van de verbrandingsoven en de schaalvergrotingsmaten van de CCF-SRV-reactor.

Fig 5 Incinerator tekening en schaalvergroting van CCF-SRV-reactor

Nadat het proces op industriële schaal is geïmplementeerd, wordt beweerd dat HIsarna ten minste 20% minder CO2-emissies produceert en ten minste 20% minder energie verbruikt in vergelijking met het conventionele staalproductieproces. Het is ook bij uitstek geschikt voor CCS door de afwezigheid van stikstof in de gassen, de samendrukbaarheid van het gas door voldoende CO2 gehalte en het eendoorgaande gasstroomkarakter. Rekening houdend met CCS kan tot 80% CO2-reductie worden bereikt in vergelijking met het conventionele staalproductieproces. Afgezien van energie- en koolstofbesparing, en dus kostenreductie, kan HIsarna 90% van het proces van fosfor tot slakken elimineren. Dit maakt het gebruik van goedkoper ijzererts met een hoog fosforgehalte mogelijk, wat normaal niet wordt geaccepteerd in het conventionele hoogovenproces.

Belangrijke kenmerken en voordelen van het HIsarna-proces

CCF en SRV is een win-win combinatie van technologieën. De belangrijke kenmerken en voordelen van het HIsarna-proces omvatten (i) de warmte om het ijzererts te verminderen en te smelten wordt geproduceerd door zuurstof, (ii) de technologie elimineert de processen van het omzetten van ijzererts in sinter of pellet en het omzetten van cokeskool in cokes, ( iii) de technologie kan grondstoffen van lage kwaliteit gebruiken, (iv) het koolmonoxide dat in SLV wordt gevormd, wordt gebruikt om hete gassen te creëren die worden gebruikt om warmte te leveren voor de reactie die plaatsvindt in CCF, (v) de technologie is 20 % energiezuiniger en 20 % minder CO2-intensief, (vi) de geproduceerde CO2 is zuiver en kan worden afgevangen, opgeslagen en gebruikt en dit kan leiden tot een verdere vermindering van de CO2-uitstoot (80 % vermindering van de koolstofvoetafdruk), (vii) de technologie kan de duurzaamheidsprestaties van staalproductie aanzienlijk verbeteren, (viii) de technologie gebruikt stikstof als dragergas om koolstof op te lossen in ruwijzer, (ix) de technologie heeft geen energie-intensieve en sterk vervuilende verwerkers nodig, (x) de koolstofopvang van t Het proces is zeer efficiënt, (xi) het kan biomassa of aardgas gebruiken in plaats van kolen en de CO2-uitstoot verminderen, (xii) de investerings- en bedrijfskosten zijn ook lager door het gebruik van een breed scala aan grondstoffen, (xiii) het proces vereist aanzienlijk lagere investeringskosten en produceert ruwijzer tegen aanzienlijk lagere operationele kosten.

De aantrekkelijkheid van het HIsarna-proces ligt in het feit dat het zowel ecologische als economische voordelen combineert. Het proces biedt een gemakkelijke mogelijkheid om een groot deel (tot 80 %) CO2 op te vangen voor geologische opslag. Het proces maakt gebruik van thermische kolen in plaats van metallurgische kolen en maakt gebruik van ijzerertsvoedingsmaterialen van lage kwaliteit. Er is 60% tot 80% reductie in de uitstoot van stof, NOx, SOx en CO.

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- Zijn smeltproces van ijzerproductie

- Technologieën voor verbetering van het sinterproces

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Geschiedenis van de basisproductie van zuurstofstaal

- Processen voor het smeden van metalen