CONARC-proces voor staalproductie

CONARC-proces voor staalproductie

Het CONARC-proces voor staalproductie is ontwikkeld door Mannesmann Demag Huettentechnik (nu is het SMS Siemag). Het doel van de ontwikkeling van dit proces was om gebruik te maken van de voordelen van zowel de conventionele bovengeblazen convertorstaalproductie als de elektrische boogoven (EAF). De naam van het proces CONARC vat de fusie van de twee processen samen (CONverter ARCing). De technologie van dit proces is gebaseerd op het toegenomen gebruik van ruwijzer in de vlamboogoven en is gericht op het optimaliseren van de energieterugwinning en het maximaliseren van de productiviteit bij een dergelijke operatie. Het proces is ontwikkeld voor het gebruik van alle soorten en mixen van grondstoffen zoals heet metaal, direct gereduceerd ijzer (DRI) en schroot om de hoogste kwaliteitseisen te garanderen voor de productie van alle soorten en kwaliteiten staal, van koolstofstaal tot roestvrij staal. . Afhankelijk van de eisen van de afgewerkte producten, wordt het CONARC-proces gevolgd door een pollepeloven of een vacuümontgassingseenheid.

Belangrijke uitrusting voor het CONARC-proces

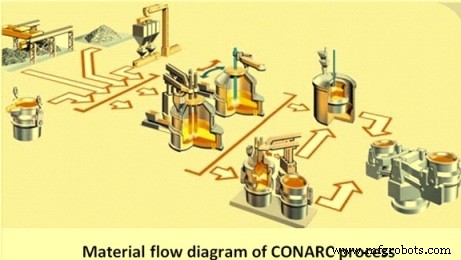

De basisuitrusting van het CONARC-proces bestaat uit twee identieke vuurvaste beklede ovenschalen, één zwenkbare elektrodestructuur met één set elektroden die beide ovenschalen bedienen, één elektrische voeding (transformator enz.) voor beide schalen, en één zwenkbare watergekoelde topzuurstof lanssysteem dat beide schelpen bedient. Als alternatief kunnen ook twee stationaire bovenlansen worden gebruikt, één voor elke ovenschaal voor het blazen van zuurstof. Er is een optie beschikbaar voor het introduceren van bodemroerinrichtingen die zijn geïntegreerd in de bodem van elk van de ovenschalen. Er zijn ook opties beschikbaar om branders en injectorsystemen in de schaal te introduceren voor de injectie van brandstof, koolstof en zuurstof volgens de procesvereisten. De andere belangrijke systemen zijn onder meer grondstof- en fluxtoevoersystemen en gasreinigings- en energieterugwinningssystemen. Typische processtroom van het CONARC-proces is in Fig 1.

Fig 1 Processtroom van CONARC-proces

CONARC-proces voor koolstofstaal

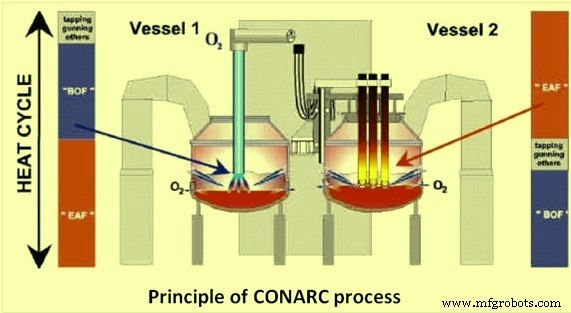

Het basisconcept van het CONARC-proces is het uitvoeren van ontkoling in één schaal en elektrisch smelten in een ander vat. Het CONARC-proces voor de productie van koolstofstaal is opgesplitst in twee fasen. De eerste fase bestaat uit het converterproces waarbij de ontkoling van vloeibaar ijzer wordt gedaan door zuurstof in het vloeibare ijzer door de bovenste lans te blazen. De tweede fase is het elektrische boogproces waarbij de elektrische energie wordt gebruikt voor het smelten van de vaste lading en voor het oververhitten van het gesmolten bad tot taptemperatuur.

Het typische proces begint met het laden van het vloeibare ijzer in een 'vloeibare hiel' bestaande uit een klein deel van de vorige smelt die in de oven werd bewaard na het aftappen van de vorige warmte. Hierna wordt de bovenste zuurstoflans op zijn plaats gebracht en wordt begonnen met het blazen van zuurstof. Tijdens deze fase, de zogenaamde convertorfase, wordt het gehalte aan koolstof, silicium, mangaan en fosfor in het bad verlaagd. Deze reacties zijn exotherm omdat ze grote hoeveelheden warmte genereren. Koud materiaal zoals schroot of DRI wordt aan de oven toegevoegd om deze energie te benutten en oververhitting van het bad te voorkomen. Het opladen van koud materiaal helpt ook om de ovenschaal te beschermen tegen oververhitting. Na voltooiing van het carbonisatieproces wordt de bovenste lans verwijderd door te zwenken en worden elektroden in de werkpositie gebracht. Hiermee begint de tweede fase die bekend staat als de boogfase. Tijdens deze boogfase wordt het resterende vaste ladingsmateriaal zoals schroot of DRI in het bad geladen om het gewenste tapgewicht van de warmte te bereiken. De temperatuur van het bad wordt dan tot de gewenste waarde verhoogd. Nadat de temperatuur is bereikt, wordt de boogvorming beëindigd en wordt de warmte ontslakt voordat de warmte in de krioelende pollepel wordt getapt.

In het CONARC-proces werkt van de twee ovenschalen één schaal in de convertormodus met behulp van de bovenste lans, terwijl de tweede schaal op dat moment in de boogovenmodus werkt. Het principe van het CONARC-proces staat in figuur 2.

Fig 2 Principe van CONARC-proces

Energieterugwinning

Voor de terugwinning van restwarmte wordt een tweetraps ketelsysteem gebruikt. In de eerste fase wordt het afvalgas van het CONARC-proces geleid door een ketelsysteem bestaande uit een draaibare elleboog, een naverbrandingskamer en een hete gasleiding en gekoeld tot 600 ° C. Deze componenten zijn ontworpen als drukonderdelen voor stoom generatie.

In de tweede fase wordt het rookgas afgekoeld tot 200°C in een speciaal voor dit soort toepassingen ontwikkelde verticale doorlaatketel.

Dit energieterugwinningssysteem zorgt enerzijds voor de benodigde koeling van het gas en gebruikt anderzijds een groot deel van de thermische energie voor het opwekken van stoom die in de staalfabriek verder kan worden ingezet.

Voordelen

Het proces heeft de volgende voordelen.

- Hoge flexibiliteit met betrekking tot materiaalinvoer, schroot, vloeibaar ijzer en DRI die kan worden gebruikt in verschillende mengverhoudingen volgens de vereisten van de staalkwaliteit en/of beschikbaarheid en/of eenheidsprijzen van deze materialen.

- Het CONARC-concept maakt het mogelijk dat dit proces het volledige bereik dekt, van pure EAF-werking met 100 % schroot/100 % DRI tot pure converterwerking.

- De CONARC-oven is geen pure elektrische smelteenheid, maar fungeert ook als een chemische reactor. Vandaar dat het de concentratie van zwerverselementen in het staal regelt vanwege het toegenomen gebruik van nieuwe materialen.

- CONARC-proces is flexibel en kan zonder problemen vloeibaar ijzer met wisselende gehaltes aan silicium, fosfor en zwavel aan.

- CONARC-proces heeft ook voordelen bij het behandelen van ruwijzer met een hoger fosforgehalte (tot 0,2 %). Verschillende aspecten, zoals eenvoudige temperatuurregeling door toevoeging van DRI als koelmiddel, toevoeging van kalk, evenals de onttrekking van fosforoxiderijke slakken door constante slakoverloop via de slakkendeur, helpen om een efficiënte fosforverwijdering te bereiken.

- Tik-om-tik-tijden van minder dan 40 minuten zijn gemakkelijk haalbaar.

- Grote flexibiliteit met betrekking tot energiebronnen.

- Efficiënt energieterugwinningssysteem vermindert de CO2-uitstoot.

- Effectief energieterugwinningssysteem van het proces levert een significante en duurzame bijdrage aan de energie-efficiëntie van de staalfabriek.

- Vlotte netwerkstoring.

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- Gecombineerd blaasproces in de staalproductie van convertors

- HIsarna-proces voor het maken van ijzer

- CAS-OB-proces van secundaire staalproductie

- Technologieën voor verbetering van het sinterproces

- Chemie van staalproductie door middel van een zuurstofoven

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Kwaliteit van kalk voor staalproductie in Converter

- Verschillende methoden voor het maken van staal