FASMET- en FASTMELT-processen voor het maken van ijzer

FASTMET- en FASTMELT-processen voor het maken van ijzer

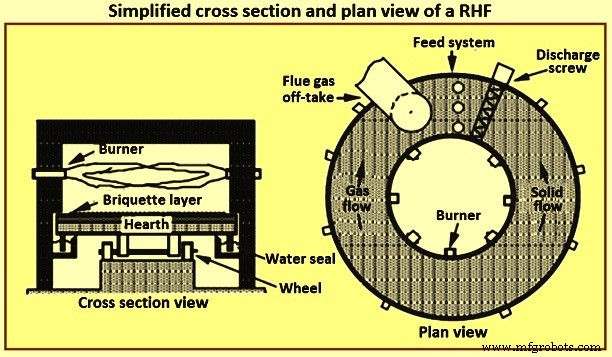

Het FASMET-proces is een op steenkool gebaseerd proces voor het maken van ijzer. Het maakt de omzetting mogelijk van metaaloxiden uit ijzerertsdeeltjes of metallurgisch afval van staalfabrieken in gemetalliseerd ijzer. FASTMELT-proces is het FASMET-proces met toevoeging van een 'elektrische ijzersmeltoven' (EIF) om vloeibaar ijzer of heet metaal te produceren. Kobe Steel heeft dit proces ontwikkeld in samenwerking met Midrex Technologies, Inc., een dochteronderneming van Kobe Steel in de VS. FASTMET is een uniek proces dat gebruik maakt van een roterende haardoven (RHF) om agglomeraten die steenkool bevatten te verminderen met een hoge reductieverhouding en een hoge productiviteit. Fig 1 toont vereenvoudigde dwarsdoorsnede en bovenaanzicht van een RHF.

Fig 1 Vereenvoudigde dwarsdoorsnede en bovenaanzicht van een RHF

Het FASMET-proces zet ijzerertspellets, ijzerertsfines en/of metallurgisch afval van staalfabrieken om in direct gereduceerd ijzer (DRI) met behulp van verpulverde niet-cokeskool als reductiemiddel. Het eindproduct DRI kan ofwel heet worden gebriketteerd om heet gebriketteerd ijzer (HBI) te produceren, of als hete DRI in transfercontainers worden afgevoerd, of worden gekoeld als koude DRI nodig is. Hete DRI wordt rechtstreeks van de RHF afgevoerd naar EIF en wordt gesmolten om heet metaal te produceren. Het hete metaal kan tot ruwijzer worden gegoten. Het gereduceerde ijzer / ruwijzer kan in een primaire staaloven worden gevoerd.

Naast het vergemakkelijken van de recycling van het metallurgische afval naar de basiszuurstofoven / vlamboogovenvoeding, zijn er twee belangrijke doelen van het proces. Een daarvan is de hogere metallisering van ijzeroxiden, waardoor het smeltproces minder wordt belast. Een andere is een hoge verwijderingsratio van zink, waardoor de zinkconcentratie in de recyclingkringloop wordt verminderd. Voor hoogovenvoeding is een hoge druksterkte nodig, die ook wordt bereikt door het bindmiddel en de mengverhouding van grondstoffen aan te passen met het FASMET-proces.

Historische ontwikkeling

Het verminderen van ijzererts in een RHF werd voor het eerst geprobeerd door Midland Ross Co., een voorloper van Midrex Technologies, Inc. Het proces, genaamd 'Heat Fast', was uniek omdat het composietpellets betrof, bestaande uit ijzererts en koolstofhoudend materiaal, die worden voorverwarmd in een rooster, voorverkleind in een RHF en gekoeld in een schachtkoeler. Het 'Heat Fast'-proces werd van 1965 tot 1966 met succes getest bij een proeffabriek van 2 ton per uur (tph) in Cooley, Minnesota.

Gelijktijdig met de ontwikkeling van 'Heat Fast', werd ook het op aardgas gebaseerde Midrex DRI-proces ontwikkeld, dat een product van hogere kwaliteit bood dan 'Heat Fast' en lagere bedrijfskosten (aardgas was destijds erg laag geprijsd). Vanwege de toen lage bedrijfskosten van het aardgasproces, werd het werk in het 'Heat Fast'-proces stopgezet en werd er nooit commerciële ontwikkeling ondernomen.

Midrex herleefde zijn interesse in het gebruik van de RHF voor directe reductie in het begin van de jaren tachtig. Er zijn verschillende onderzoeken uitgevoerd die aangaven dat een op RHF gebaseerd proces zou kunnen worden ontwikkeld om direct gereduceerd ijzer te produceren tegen een aantrekkelijke prijs. In de jaren negentig steeg de prijs van aardgas en vervolgens werd een FASMET-proeffabriek gebouwd en in gebruik genomen in het technisch centrum van Midrex met een RHF met een diameter van 2,75 m en een productiecapaciteit van 160 kilogram per uur. Van 1992 tot 1994 werden meer dan 100 campagnes gevoerd.

Kobe Steel en Midrex Technologies, Inc. werkten samen om de ontwikkeling van een RHF-steenkoolproces opnieuw te starten met de bedoeling de technologie te commercialiseren. Voortbouwend op het 'Heat Fast'-proeffabriekswerk dat dateert uit de jaren zestig, werden verbeteringen aangebracht aan de technologie die resulteerden in een hogere productiviteit, verbeterde productkwaliteit, grotere procesflexibiliteit en verhoogde procesefficiëntie. Het eindresultaat was de ontwikkeling van het FASMET-proces. Kobe Steel en Midrex hebben het FASTMET-proces een stap verder gebracht in de ontwikkeling van het FASTMELT-proces dat de hete afvoer van DRI uit de RHF vereist en door de zwaartekracht wordt geladen in een EIF, een smeltoven die speciaal is ontworpen voor het smelten van FASTMET hete DRI om heet metaal te produceren.

In de Kakogawa fabriek van Kobe Steel limited (KSL) werd in 1995 een demonstratie proeffabriek gebouwd. De fabriek had een RHF-diameter van 8,5 m en een productiecapaciteit van 2,5 tph. De fabriek was continu in bedrijf van 1995 tot 1998. Door middel van verschillende demonstraties die daar werden uitgevoerd, hadden Kobe Steel en Midrex Technologies, Inc. het FASMET-proces voor commercialisering tot stand gebracht. In 2000 werd een eerste commerciële FASTMET-fabriek geleverd aan de Hirohata-fabriek van Nippon Steel Company (NSC) voor het verminderen van 190.000 ton staalafval per jaar (tpj). Het FASMET-proces werd erkend vanwege zijn vermogen om ijzerwerkstof efficiënt te recyclen. De details van de eerste vijf fabrieken die in gebruik zijn genomen, vindt u in Tab 1.

| Tabblad 1 FASMET commerciële fabrieken | ||||||

| Eenheid | NSC Hirohata nr. 1 | NSC Hirohata nr. 2 | NSC Hirohata nr. 3 | JFE staal, Fukuyama | KSL Kakogawa | |

| RHF-aanvoersnelheid | tpa | 190.000 | 190.000 | 190.000 | 190.000 | 16.000 |

| Grondstoffen | BOF-stof | BOF-stof | BOF-stof | BF-stof, BOF-stof | BF-stof, BOF-stof, EAF-stof | |

| Producttoepassing | BOF-feed, DRI | BOF-feed, DRI | BOF-feed, HBI | BOF-feed, DRI | BF- en BOF-feed, DRI | |

| RHF buitendiameter | m | 21,5 | 21,5 | 21,5 | 27 | 8.5 |

| Inbedrijfstellingsdatum | April, 2000 | Januari, 2005 | December, 2008 | April, 2009 | April, 2001 | |

Het is te zien dat dit proces momenteel wordt gebruikt voor het gebruik van het metallurgische afval van de staalfabriek. Naast metallurgisch afval, kan het proces ook fijn ijzererts gebruiken met een grootte die gelijk is aan de grootte van de pellettoevoer (minder dan 45 micrometer). Dit komt omdat het proces ingebouwde agglomeratiestappen heeft. Het FASTMET/FASTMELT-proces biedt een alternatieve route voor het maken van ijzer met capaciteiten variërend van 100.000 ton tot 500.000 ton per jaar. Het FASTMELT-proces biedt een alternatief voor de mini-hoogoventechnologie (BF). De vuurvaste materialen die in RHF en EIF worden gebruikt, zijn van standaardspecificaties die normaal bij de ijzerproductie worden gebruikt. Het ontwerp van EIF is gebaseerd op beproefde ontwerpen van EAF (elektrische boogoven) en LF (pollepeloven) technologieën.

Kenmerken van het FASMET-proces

Het FASMET-proces verschilt duidelijk van het op gas gebaseerde reductieproces waarbij gebruik wordt gemaakt van gereformeerd gas dat is geproduceerd uit aardgas, doordat het samengestelde agglomeraten, elk bestaande uit ijzererts of metallurgisch afval van staalfabrieken, en steenkool verwarmt en reduceert. Dit eenvoudige en unieke proces met snelle verwarming zorgt voor een snelle reductiereactie. De agglomeraten worden in één of twee gelijkmatige lagen over de haard gelegd en verwarmd met stralingswarmte. Dit voorkomt de oxidatie van agglomeraten, ondanks de toestand van verbrandingsuitlaatgas in de oven, dat een aanzienlijk oxidatiepotentieel heeft.

Het proces kan de verwarming en de reductie van de agglomeraten gelijktijdig en effectief bereiken bij een ideale lucht-gasverhouding in de RHF. Bovendien verbrandt het brandbare gas dat wordt gegenereerd uit de koolstof in de agglomeraten bij secundaire verbranding daarboven. Dit onderdrukt de uitstoot van NOx aanzienlijk, ondanks het feit dat de RHF een oven is met een hoge temperatuuromgeving. Dit is een ander kenmerk van het FASMET-proces.

Terwijl de haard van de RHF draait, gaan de korrels of briketten door drie zones en worden ze snel verwarmd. Elke zone heeft drie gasbranders, waarvan de lucht/brandstofverhouding kan worden aangepast om de gewenste arme of rijke verbranding in elke zone te bereiken. Aan het einde van de zone 3 gaat het materiaal onder een scheidingswand door die de laatste verbrandingszone scheidt van de afvoerzone. Een spiraalvormige schroef transporteert het hete DRI-product van de haard naar een omleidtrechter en vervolgens door zwaartekracht in een met stikstof gespoelde DRI-productcontainer of in een EIF.

Een warmtewisselaar die op de uitlaatgasbehandelingsapparatuur is geïnstalleerd, zet de energie in het uitlaatgas op hoge temperatuur om in energie voor het verwarmen van de lucht die wordt gebruikt voor het verbranden of drogen van de grondstoffen. Dit vermindert het totale energieverbruik.

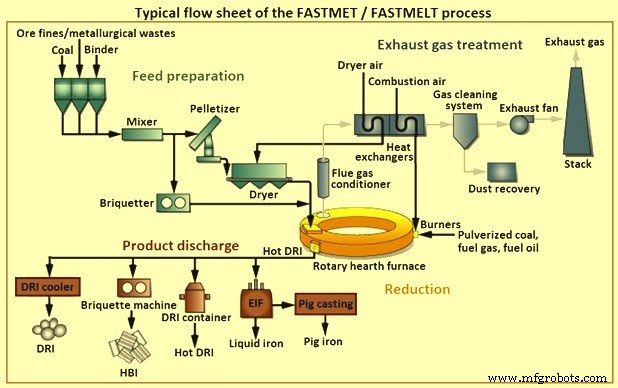

Grondstoffen zoals staalfabriekstof kunnen bij verbranding af en toe dioxine genereren. In het FASMET-proces is de RHF-temperatuur echter 1.300 ° C of hoger, wat hoog genoeg is om de vorming van dioxine te onderdrukken. Het uitlaatgas van de RHF wordt snel afgekoeld door het temperatuurgebied waarin dioxine kan recombineren, waardoor het niet opnieuw kan worden samengesteld. Afb. 2 toont een typisch stroomschema van het FASMET / FASTMELT-proces.

Fig 2 Typisch stroomschema van het FASTMET / FASTMELT-proces

Heet afgas dat de RHF verlaat, wordt gekoeld door middel van een verdampingskoeler voordat het een warmtewisselaar binnengaat. Voelbare warmte in het uitlaatgas wordt gebruikt om de RHF-verbrandingslucht en de lucht van de groene ballendroger voor te verwarmen tot ongeveer 350 ° C. Het uitlaatgas dat de voorverwarmer verlaat, wordt verder gekoeld door een tweede verdampingskoeler voordat het een zakkenhuis binnengaat, waar de zinkoxide wordt teruggewonnen en naar de stofsilo gestuurd voor opslag. Een ventilator met geïnduceerde trek is op de uitlaat van het zakhuis geplaatst om de vereiste drukval voor het uitlaatgassysteem te bereiken en de RHF onder een licht negatieve druk te regelen.

Nutsvoorzieningen die nodig zijn, zijn fabriekslucht, stikstof, stoom, instrumentenlucht, suppletiewater en vloeibaar aardgas. De fabriek heeft ook een open proceswatercircuit met recirculatie en een gesloten koelwatercircuit voor machines nodig.

De hete DRI, afgevoerd uit de RHF, heeft drie afvoeropties, namelijk (i) gekoeld om koude DRI te produceren, (ii) gebriketteerd in een briketmachine om HBI te produceren, (iii) gesmolten in een is EIF om vloeibaar ijzer te produceren. Dit vloeibare ijzer kan in een varken gegoten worden om ruwijzer te produceren.

De DRI heeft veel poriën over na het reductieproces. Als het lange tijd aan lucht wordt blootgesteld, oxideert het metallische ijzer opnieuw tot ijzeroxide, waardoor de kwaliteit verslechtert. Als DRI niet direct wordt gebruikt als grondstof voor een smeltoven of een hoogoven, voorkomt het verdichten en verdichten van het DRI tot heet brikettenijzer (HBI) heroxidatie. Hierdoor kan gereduceerd ijzer gedurende een langere periode worden opgeslagen zonder kwaliteitsverlies. Het opgeslagen HBI kan naar een primaire staaloven of naar een hoogoven worden gevoerd. Of het gereduceerde ijzer geproduceerd door het FASMET-proces wordt gebruikt als DRI in de vorm van pellets / briketten of wordt gevormd tot HBI met behulp van HBI-apparatuur, hangt af van de toepassing van het product (ijzerbron) en de opslagperiode.

Het metallurgische afval (stof) dat in de staalfabriek wordt gegenereerd, wordt conventioneel in eigen huis gepelletiseerd of gesinterd om het stof te recyclen als grondstof voor de hoogovens. De hoogovengrondstof bevat echter vluchtige componenten, met name zink, dat verdampt in de hoge temperatuurzone van de hoogoven. Niet alle damp ontsnapt echter uit de hoogoven. Een deel van de damp wordt gekoeld en gevangen door nieuw geladen materialen, blijft in de oven. De geaccumuleerde vluchtige componenten verminderen de doorlaatbaarheid van de hoogoven en verminderen de productiviteit aanzienlijk.

Het FASMET-proces verdampt zware metalen zoals zink en lood, die de recycling van schroot hadden belemmerd, en zet ze om in ruw zinkoxide en dergelijke. Hierdoor kunnen deze elementen in uitlaatleidingen worden afgevoerd zonder ze tijdens het proces te laten circuleren. De uitlaatgasbehandelingsinstallaties zijn uitgerust met een koel- en stofopvangsysteem, dat, in combinatie met luchtkoeling en waterkoeling, voorkomt dat de vluchtige componenten aan de wanden van de apparatuur blijven kleven. Dit maakt een stabiele en continue werking gedurende langere tijd mogelijk en het opvangen van ruw zinkoxide en dergelijke met behulp van een zakkenfilter. Het verzamelde ruwe zinkoxide is een waardevolle hulpbron en wordt samen met het gereduceerde ijzer gerecycled.

Het proces en de belangrijkste reacties

Het FASTMET-proces begint met het mengen van fijne ijzerertsdeeltjes of metallurgisch afval van staalfabrieken (met een hoog percentage ijzeroxide) met poederkool, het agglomereren van het mengsel tot pellets of briketten met behulp van een pelletiseermachine of een briketteerder, het drogen van de agglomeraten in een droger, en het plaatsen van de agglomeraten over de haard van een RHF in een of twee gelijkmatige lagen.

De pellets of de briketten moeten worden geïsoleerd van de lucht wanneer ze de oven binnenkomen. Tegelijkertijd wordt hun voedingssnelheid nauwkeurig geregeld. Het FASMET-proces bevat een toevoerleidingsysteem waarmee het aantal leidingen kan worden aangepast aan de grootte van de oven, waardoor tegelijkertijd isolatie van de lucht en volumeregeling wordt bereikt. Er wordt een nivelleringssysteem van het schroeftype gebruikt om de agglomeraten in een of twee gelijkmatige lagen te plaatsen.

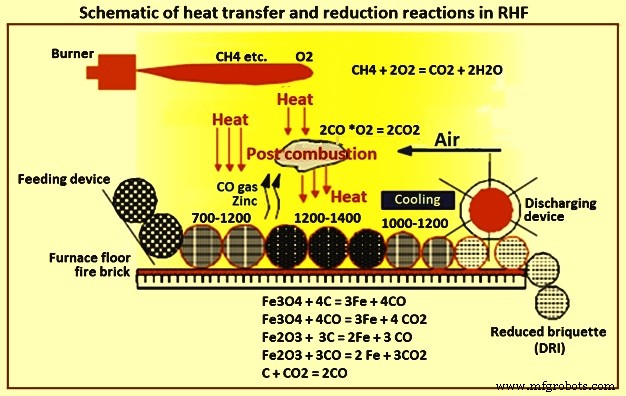

Terwijl de haard draait, worden de briketten verwarmd door straling van RHF-zonetemperaturen van meer dan 1.300 ° C en worden de ijzeroxiden gereduceerd tot metallisch ijzer. Reductie van het ijzeroxide wordt voornamelijk bereikt door gefixeerde elementaire koolstof die reageert met magnetiet (Fe3O4) of hematiet (Fe2O3) om metallisch ijzer (Fe) en wustiet in de vaste vorm te vormen terwijl koolmonoxide (CO) en koolstofdioxide (CO2) gas worden ontwikkeld . Een deel van de koolstof gaat in vaste oplossing met het metallische ijzer om ijzercarbide (Fe3C) te vormen.

Zinkoxide, loodoxide en andere vluchtige metaaloxiden in de metallurgische afvaltoevoer worden ook gereduceerd tot metallische vorm en verdampt. Deze metaaldampen worden opnieuw geoxideerd in het uitlaatgas voordat ze de oven verlaten via de afvoer.

Een snelle verwarmingsmethode, een gepatenteerde technologie van Kobe Steel wordt gebruikt voor het verwarmen van de pellets of briketten die over de haard worden gelegd, waarbij snel een hoge temperatuur van 1350 ° C wordt bereikt. Deze verwarming genereert de reactie van oxiden en koolstof. De agglomeraten blijven gedurende 8 minuten tot 16 minuten en worden omgezet in DRI, dat uit de oven wordt afgevoerd of aan het stroomafwaartse proces wordt toegevoerd, bij een temperatuur van 1.000 ° C tot 1.200 ° C. Verschillende reacties die plaatsvinden tussen oxiden en koolstof zijn (i) Fe2O3+3C =2Fe+3CO, (ii) Fe3O4 +4C =3Fe+4CO, (iii) Fe2O3 +3CO =2Fe+3CO2, (iv) Fe3O4 +4CO =3Fe +4CO2, (v) FeO +CO =Fe+CO2, en (CO) ZnO + .

Het verbrandingsgas (CO-gas) dat als gevolg van de reductiereactie uit de pellets / briketten vrijkomt, kan worden gebruikt als brandstof voor de RHF, waardoor de hoeveelheid brandstof die aan de brander wordt geleverd aanzienlijk wordt verminderd.

De atmosfeer in het EIF of FASTMELT-proces bestaat hoofdzakelijk uit CO-gas en is dus sterk reducerend. Deze reducerende atmosfeer bevordert siliciumreductie en zwavelverwijdering.

De stabiele en continue afvoer van DRI uit de RHF bij hoge temperatuur wordt bereikt door een gepatenteerde technologie van KSL, zoals het verhogen van de haard van een reductieoven. In tegenstelling tot een hoogoven, kan de FASMET relatief eenvoudig starten en stoppen, afhankelijk van de hoeveelheid productie, waardoor productie mogelijk wordt gemaakt in reactie op de vraag.

Reductiemechanisme

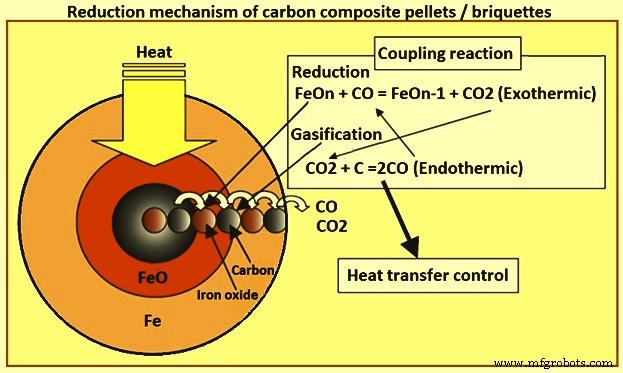

De kinematica van de reductiereactie in een directe reductieoven wordt normaal gesproken geregeld door de diffusie van het reductiegas van buitenaf. In het FASMET-proces vindt de reductiereactie plaats in de koolstofcomposietpellets / briketten die bestaan uit fijne ijzerertsdeeltjes en de poederkool. Zodra de composietpellets / briketten zijn verwarmd, bevordert het CO-gas erin de reductie van ijzeroxide. Daarom verloopt de reductiereactie sneller in de koolstofcomposietpellets / briketten dan de reductiereactie die plaatsvindt in het conventionele directe reductieproces. De fundamentele reductiereacties die tijdens het FASTMET-proces plaatsvinden, zijn (i) FexOy + yC =xFe + y CO (endotherme reactie), (ii) CO2 + C =2CO (endotherme reactie), en (iii) FexOy + yCO =xFe + yCO2 (exotherme reactie).

Bij temperaturen onder het smeltpunt van ijzer is er nauwelijks een directe reactie met de vaste koolstof van poederkool en daarom domineert de reactie zoals gegeven in vergelijking (i) de reactiekinematica. Bij hogere temperaturen van 1000 ° C en meer vindt de reactie van de vorming van CO-gas door verlies van koolstofoplossing volgens vergelijking (ii) en de reactie van ijzeroxide door CO-gas volgens vergelijking (iii) plaats in serie binnen de koolstof composieten pellets / briketten. In deze reacties regelt CO-gasvorming de reactiekinematica met zijn sterk endotherm karakter. Om de reactie te bevorderen, is het daarom noodzakelijk om de warmte die nodig is voor de reactie aan de binnenkant van de koolstofcomposietpellet/briket te leveren bij een hogere temperatuur van 1000 graden of meer. Dit betekent dat warmte efficiënt moet worden overgedragen door straling van de atmosfeer naar het oppervlak van de pellet / briket en door geleiding van het oppervlak van de pellet / briket naar het binnenste. Fig 3 toont het reductiemechanisme van koolstofcomposietpellets / briketten

Fig 3 Reductiemechanisme van koolstofcomposietpellets / -briketten

In RHF worden de pellets/briketten normaal verwarmd met zonetemperaturen van meer dan 1.300°C en gereduceerd tot metallisch ijzer. De verblijftijd op de haard is doorgaans 8 minuten tot 16 minuten. Dit varieert afhankelijk van het materiaal dat wordt verwerkt, de grootte van de pellets/briketten en andere factoren. De snelle reductie die in het FASMET-proces wordt bereikt, is te danken aan de hoge reductietemperatuur, de hoge warmteoverdrachtssnelheid en het innige contact van de koolstof in de briketten met het ijzeroxide. De warmteoverdracht en de verschillende reductiereacties die plaatsvinden in RHF zijn schematisch weergegeven in figuur 4.

Fig 4 Schema van warmteoverdracht en reductiereacties in RHF

Product

Het eindproduct van het FASTMET / FASTMELT-proces kan HBI zijn, hete DRI die rechtstreeks in transfercontainers wordt geloosd, koud DRI of vloeibaar ijzer (heet metaal). De tijdens het proces bereikte metallisering is meer dan 85%. De temperatuur van het ruwijzer geproduceerd door het FASTMELT-proces varieert van 1450 ° C tot 1550 ° C en heeft de typische samenstelling van koolstof - 3 % tot 5 %, silicium - 0,3 % tot 0,6 %, mangaan - 0,6 % tot 1,2 % , zwavel – minder dan 0,05% en fosfor – minder dan 0,03%.

Uitlaatgasbehandeling en omgevingscontrole

Het uitlaatgas dat de RHF verlaat, wordt volledig verbrand en bevat ongeveer 2% zuurstof. Warmtewisselaars gebruiken de thermische energie in het uitlaatgas voor het voorverwarmen van verbrandingslucht voor de RHF-branders en grondstofvoorbereidingsdrogers. Uitlaatgas verlaat de draaihaardoven via het dak en stroomt door een vuurvaste beklede afvoer naar het uitlaatgaskanaal. De juiste locatie van de uitlaatgasafvoer ten opzichte van de RHF-verbrandingszones wordt bepaald door analyse van de toevoermaterialen, reductiekinetiek en geverifieerd door 'Computational Fluid Dynamics'. Er wordt verdunningslucht in het uitlaatgaskanaal geïnjecteerd om voor koeling te zorgen en eventuele resterende brandbare stoffen (waterstof en CO) in de uitlaatgasstroom te verbranden.

Sproeiwater wordt aan de primaire koeler toegevoegd om het gas af te koelen van meer dan 1.400°C tot 1.000°C om de vorming van NOx tot een minimum te beperken en om een aanvaardbare inlaattemperatuur voor de recuperator te verschaffen. Vanuit de primaire koeler stroomt het uitlaatgas door de verbrandingslucht en de drogerluchtvoorverwarmer waar de warmte van het uitlaatgas wordt gebruikt om de verbrandingslucht voor de draaihaardbranders en de droogkast te verwarmen. Het uitlaatgas verlaat de verbrandingsvoorverwarmer naar de secundaire koeler. Sproeiwater wordt aan de secundaire koeler toegevoegd om het gas af te koelen van ongeveer 800 ° C tot 120 ° C om een aanvaardbare inlaattemperatuur voor het zakfiltersysteem te verkrijgen. Het uitlaatgas stroomt vervolgens naar een filterzakkenhuis van jetstof waar het ruwe zinkoxide wordt verzameld en vervolgens naar een ID-ventilator waar het via een schoorsteen naar de atmosfeer wordt afgevoerd.

SO2-regeling is normaal gesproken niet nodig in het FASMET-proces, aangezien het meeste SO2 reageert met en wordt geabsorbeerd door de metaaloxiden in de rookgasstroom. Kalkinjectie kan worden gebruikt om SO2 verder te beheersen. NOx wordt geregeld door het gebruik van lage NOx-branders en nauwkeurige operationele controle van de lucht-brandstofverhouding en verbrandingstemperaturen. Dioxinen en furanen worden vernietigd door de hoge temperaturen en lange verblijftijd in het RHF. De rookgaskoelsnelheid wordt geregeld om de vorming van dioxine en furaan tot een minimum te beperken. Door een zakkenfiltersysteem worden fijnstof uit het rookgas verwijderd. Ruw zinkoxide wordt opgevangen door het zakkenfiltersysteem en opgeslagen in een silo.

Het FASMET-proces is een milieuvriendelijk proces. De CO2-uitstoot van het FASTMELT-proces is ongeveer 1,6 ton per ton ruwijzer (t/tHM) tegen ongeveer 2,1 t/tHM CO2-emissie in het geval van een mini-hoogoven. De uitstoot van NOx ligt in het bereik van 0,3 kilogram per ton ruwijzer (kg/tHM) tot 1,5 kg/tHM en die van SOx-emissie ligt rond de 2,4 kg/tHM.

Voordelen van het FASMET-proces

Het FASMET-proces biedt een andere optie voor de verwerking van het metallurgische afval van de staalfabriek. Een FASMET-fabriek in een staalfabriek kan het stof verwerken en twee primaire producten maken:DRI voor terugkoppeling naar de primaire staaloven en ruw zinkoxide voor verkoop aan zinkverwerkers. Het maakt van een verplichting een actief. De hoge verwijderingskosten worden geëlimineerd en er komt een goedkope voorraad ijzeren eenheden beschikbaar.

De procesvoordelen omvatten (i) zeer lage vorming van fijne deeltjes in het proces resulteert in een hoog zinkgehalte en een zeer laag ijzergehalte van het secundaire stof, (ii) hoge metallisatie en hoge zinkverwijdering maken gereduceerd ijzerproduct recyclebaar naar de primaire staalproductieoven, ( iii) er wordt geen afval gegenereerd voor verwijdering, (iv) behandeling bij hoge temperatuur ontleedt dioxines, en (v) zinkstof kan economisch worden behandeld en wordt een product, geen afval.

Productieproces

- Uitbouwen van operationele standaarden en processen

- Direct gereduceerd ijzer en zijn productieprocessen

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- FASMET- en FASTMELT-processen voor het maken van ijzer

- IJzerertspellets en pelletiseringsproces

- Sinterkwaliteit en sinterproces van ijzererts

- IJzerertsagglomeratieprocessen en hun historische ontwikkeling

- IJzerproductie door hoogoven en kooldioxide-emissies