Productieproces voor gevormde vuurvaste materialen

Productieproces voor gevormde vuurvaste materialen

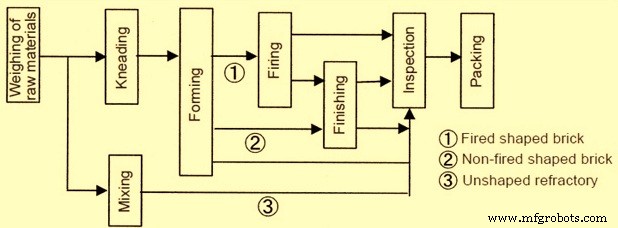

Vuurvaste producten kunnen gevormd (gevormd) of vormloos (monolithisch/gietbaar) zijn. Ze kunnen gemaakt zijn van zure, neutrale, basische of composietmaterialen. De materialen die worden gebruikt voor de productie van vuurvaste materialen kunnen al dan niet additieven bevatten. Verder gevormde vuurvaste materialen kunnen in verschillende vormen worden gemaakt en worden gewoonlijk vuurvaste stenen genoemd. Typische productiestroom die wordt gebruikt in het proces van de productie van vuurvaste materialen wordt gegeven in figuur 1.

Fig 1 Typische stroom in het productieproces voor vuurvaste materialen

Vormloze vuurvaste materialen worden normaal gesproken vanuit de vuurvaste fabriek verzonden, niet als vuurvast materiaal, maar als vuurvast materiaal dat pas vuurvast wordt nadat het op de plaats van gebruik is gemengd, gevormd, veroudert, gedroogd en voorverwarmd. Dit betekent dat bij vormloze vuurvaste materialen een deel van het proces bij de vervaardiging van gevormde vuurvaste materialen verschuift naar de plaats van gebruik.

De basisprincipes van de productie van vuurvaste stenen zijn in de loop van de tijd niet veranderd. Technologische vooruitgang heeft de huidige steenfabrieken echter aanzienlijk efficiënter gemaakt en de algehele kwaliteit van de producten verbeterd. De vervaardiging van deze vuurvaste materialen is gebaseerd op het weten welke combinatie van chemische verbindingen en mineralen de geproduceerde vuurvaste materialen de benodigde eigenschappen zal geven, zoals vuurvastheid, thermische stabiliteit, corrosieweerstand, thermische uitzetting en andere belangrijke eigenschappen. Een meer complete kennis van grondstoffen en hun eigenschappen, betere controle over het bakken, verbeterde ovenontwerpen die worden gebruikt voor het bakken van groene vuurvaste materialen en meer geavanceerde mechanisatie hebben allemaal bijgedragen aan de vooruitgang van de vuurvaste baksteenindustrie.

De technische doelstellingen van de vervaardiging van een bepaald vuurvast materiaal zijn het verkrijgen van de eigenschappen en prestaties voor een beoogde toepassing. Om aan deze doelstellingen te voldoen, bestaan de basiscomponenten van de vuurvaste fabricage uit de juiste selectie van grondstoffen, verwerkingsmethoden en het onderhoud van technologische parameters tijdens de fabricage. De inzichten van fabricage hebben te maken met de kenmerken van fasesamenstelling en microstructuur (gezamenlijk bekend als materiaalkarakter) die door verwerking worden ontwikkeld en die verantwoordelijk zijn voor de producteigenschappen en het gedrag ervan tijdens gebruik.

Grondstoffen

Goed geselecteerde grondstoffen zijn het cruciale onderdeel voor de ontwikkeling en productie van bevredigende vuurvaste producten. De grondstofeigenschappen beïnvloeden direct en indirect belangrijke vuurvaste eigenschappen. Grondstoffen moeten ten minste aan de volgende zes verschillende eigenschappen voldoen voor de productie van hoogwaardige vuurvaste producten.

- Voldoende aanvankelijke korrelgrootte

- Dichtheid / porositeit

- Belangrijkste mineraal / oxide aandeel

- Grenzen in reduceerbare oxiden en/of fluxerende oxiden

- Molaire balans van belangrijke oxiden

- Kristalgrootte van het belangrijkste mineraal/oxide

De verschillende eigenschappen van vuurvaste materialen zoals dichtheid, porositeit, permeabiliteit, breeksterkte, breukmodulus en elasticiteit evenals thermische schokbestendigheid worden voornamelijk bepaald door de grondstoffen naast het productieproces van de vuurvaste materialen.

De grondstoffen die worden gebruikt voor de vervaardiging van vuurvaste materialen omvatten verschillende soorten klei (in natuurlijke of gecalcineerde vorm), grog (ook wel chamotte genoemd), verwerkte grondstoffen (gecalcineerd, gesinterd, verbrand of gesmolten), additieven die ook wel matrixchemicaliën worden genoemd ( kan in vaste, vloeibare of colloïdale vorm zijn), en bindmaterialen enz.

Verwerking van grondstoffen

De verwerking van grondstoffen voor de fabricage van vuurvast materiaal bestaat uit de volgende stappen.

- Verpletteren en malen

- Zeven of sorteren

- Magnetische scheiding van zwerver

- Batch wegen

- Batch mixen

De breek- en maalbewerking wordt uitgevoerd in de primaire, secundaire en fijne breek-/maaleenheden om te voldoen aan de vereisten van verschillende korrelgroottes van grondstoffen volgens de gewenste granulometrie voor de vuurvaste batchsamenstelling. Voor primair breken en voor een minimale korrelgrootte van 10-12 mm worden normaal gesproken kaakbrekers en tolbrekers gebruikt. De rollenbreker, schijfbreker, slagmolen en verschillende soorten hamermolens worden gebruikt voor secundair breken om een minimale korrelgrootte van ongeveer 4 mm te bereiken. Vergruizers van verschillende typen zoals attributiemolen, kogelmolen, staafmolen en buismolen enz. worden gebruikt voor fijnmalen tot een minimale grootte van 200 mesh. Trilmolen, straalmolen, micronizer enz. worden gebruikt voor sommige speciale producten, waarvoor superfijne poeders van sommige van de grondstoffen met een grootte tot 10 micron of zelfs minder nodig zijn.

De verpletterde en gemalen grondstoffen worden gezeefd of gesorteerd in verschillende groottefracties volgens de vereisten van de vuurvaste materialen in productie. Dit gebeurt door ze door trillende of roterende schermen of luchtclassificatoren te leiden. Bij een trilzeef wordt desgewenst een set zeven in het trilframe vastgezet zodat in bedrijf meerdere fracties worden verkregen. Roterende zeven hebben de vorm van een roterende cilinder, bestaande uit zeven in serie van verschillende groottes, geplaatst op een gemeenschappelijke schuine as, waarbij de grotere openingen in de opstelling naar het onderste uiteinde of de afvoeruiteinde zijn gericht, terwijl de kleinste opening zich aan de onderkant bevindt. boveneinde of invoereinde. Dit type zeef is geschikt om vooral de grovere fracties in te delen. De luchtclassificatie wordt uitgevoerd voor fijne fracties. Luchtclassificatoren zijn handig voor fijne deeltjes, met een diameter van enkele tot 10 micrometer. Voor scheiding zijn centrifugale of 'cycloon'-typen gebruikelijk. Hier worden grotere deeltjes opnieuw in het systeem gecirculeerd en fijne deeltjes naar de silo.

Grootteclassificatie wordt gedaan om verschillende groottefracties naar verschillende opslagbakken om te leiden en kan worden uitgevoerd met behulp van elk geschikt aantal lagen en elke geselecteerde set schermgroottes of maasnummers. Weinig materie dat deeltjes onregelmatig en gekarteld van vorm kunnen zijn, of langwerpig of afgeplat. Standaard schermen worden gebruikt met vierkante openingen. Ze passeren en houden tegen wat ze willen. Bij fijnere formaten worden de gaasjes wel plakkerig en kan er verblinding optreden, waardoor sommige of alle fijnere deeltjes niet kunnen passeren. Dit is een veel voorkomende observatie bij screening op fijnere materialen. Dit is de reden dat droog zeven zelden wordt toegepast voor fijne maten. Natte screening (d.w.z. slurry) kan verblinding verlichten voor classificatiedoeleinden.

Vrij ijzer of zwervend ijzer dat in de gemalen en gemalen materialen komt, wordt door magnetische scheiding uit het materiaal verwijderd. Stukken zwervers worden verwijderd met behulp van de magnetische scheider die ofwel een katrol is of een hangend type met ofwel een permanente ofwel een elektromagneet. De verbrijzelde materialen waaruit het strijkijzer moet worden verwijderd, worden ofwel op een bewegende band geplaatst die over magnetische rollen loopt, of men laat het direct op roterende magnetische rollen vallen, in enkelvoud of in serie, boven elkaar, om het strijkijzer te verwijderen.

Vuurvaste stenen worden in batches geproduceerd. Een partij grondstoffen bestaat uit fijne, middelgrote en grove fracties in benodigde hoeveelheden (verhouding). Batchweegwagens worden normaal gesproken gebruikt om een nauwkeurige hoeveelheid van het benodigde materiaal in fracties van de juiste grootte uit de opslagbakken te halen. In het geval van kleine batches wordt dit normaal gesproken handmatig gedaan met behulp van weegmachines.

Gewogen materialen worden grondig gemengd met gebruikmaking van een geschikte mixer. Er zijn verschillende type mixers beschikbaar voor het mengen van materialen in een batch. Dit zijn panmixer, trogmixer, drummixer, pug-molen en tegenstroommixer enz. Normaal gesproken worden voor het semi-droge en plastic vormingsproces de batches voor vuurvaste klei gemengd in trogmixer en pug-molens. De mixer van het tegenstroomtype wordt gebruikt voor het produceren van mengsels voor droge verwerking van hoog aluminiumoxide of basisch vuurvast materiaal, met name waar het vochtgehalte minder dan 10 % is.

De meng- en kneedmachines voor het vervaardigen van vuurvaste materialen zijn normaal gesproken van twee typen, namelijk (i) het type met vast vat en (ii) het type met aangedreven vat. De meng- en kneedmachines voor de productie van de vuurvaste stenen zijn exclusief voor de toepassing van droog en halfdroog persen omdat de hoeveelheid bindmiddel minimaal is. En dus zijn de meng- en kneedmachines uitgerust met mengbladen of mullerwielen.

Vormgeven of vormen

De vuurvaste stenen worden gevormd door verschillende methoden, waaronder handmatig vormen of in verschillende soorten vorm- en vormmachines, waaronder persen. Het type vormstuk dat wordt gebruikt, hangt af van de vormen en maten van het vuurvaste materiaal en de hoeveelheid. Grofweg kunnen vorm- / persmethoden worden onderverdeeld in drie categorieën, namelijk (i) semi-droogpersen of stijf modderproces, (ii) plastic gieten of zacht modderproces, en (iii) droogpersproces. De vormsteen wordt groene baksteen genoemd.

In het stijve modder- of extrusieproces wordt water in het bereik van 10% tot 15% gemengd om plasticiteit te produceren. Na het mengen gaat het vuurvaste mengsel door een ontluchtingskamer die een vacuüm van 375 mm tot 725 mm kwik handhaaft. Ontluchten verwijdert luchtgaten en luchtbellen, waardoor de vuurvaste mix meer verwerkbaar en plasticiteit krijgt, wat resulteert in een grotere sterkte. Hierna wordt het vuurvaste mengsel door een matrijs geëxtrudeerd om een kolom van het mengsel te produceren. Als de mengkolom de matrijs verlaat, kunnen texturen of oppervlaktecoatings worden aangebracht. Een automatische snijder snijdt vervolgens door de mixkolom om de individuele steen te maken. Snijafstanden en matrijsafmetingen moeten zorgvuldig worden berekend om de normale krimp die optreedt tijdens drogen en bakken te compenseren. De meeste vuurvaste stenen worden normaal gesproken geproduceerd door het extrusieproces.

Het zachte modder- of kunststofvormproces is met name geschikt voor vuurvaste mengsels die te veel water bevatten om te worden geëxtrudeerd door het stijve modderproces. Vuurvaste mengsels worden gemengd om 20% tot 30% water te bevatten en vervolgens tot vormen gevormd in mallen. Om te voorkomen dat vuurvaste mix blijft plakken, worden de mallen gesmeerd met zand of water om 'sand-struck' of 'water-struck' baksteen te produceren. Bakstenen kunnen op deze manier machinaal of met de hand worden geproduceerd.

Het droogpersen wordt bereikt onder hoge druk in zware persen of zelfs door schokken en persen, vooral voor fijnkorrelige mengsels. Dit proces is vooral geschikt voor vuurvaste mengsels met een zeer lage plasticiteit. Vuurvaste mengsels worden gemengd met een minimale hoeveelheid water (tot 10%) en vervolgens in stalen mallen geperst onder een druk van 3,4 MPa tot 10,3 MPa door hydraulische persen of persluchtcilinders.

Drogen en bakken

Natte stenen van vorm- of snijmachines bevatten, afhankelijk van het vormproces, een grote hoeveelheid vocht. Voordat het bakproces begint, moet het meeste van dit water worden verdampt in droogkamers bij temperaturen variërend van ongeveer 40 ° C tot 200 ° C om het vochtgehalte te verlagen tot een niveau dat bij voorkeur minder dan 1% is. De droogtijd, die varieert met vuurvaste mengsels, ligt in het algemeen tussen 24 en 48 uur. Hoewel warmte specifiek voor droogkamers kan worden gegenereerd, wordt deze gewoonlijk geleverd door de uitlaatwarmte van ovens om de thermische efficiëntie te maximaliseren. In alle gevallen moeten warmte en vochtigheid zorgvuldig worden geregeld om barsten in de vormelingen te voorkomen. De grotere stenen die moeilijk te hanteren zijn, worden gedroogd op een hete vloer die van onderaf wordt verwarmd door rookgassen of stoom.

De laatste bewerking bij de productie van vuurvaste stenen en vormen is het bakken ervan. Tijdens het bakken worden de stenen tot de gewenste temperatuur verwarmd en gedurende een bepaalde tijd op die temperatuur gehouden om te weken om de steen goed te laten rijpen.

Er zijn verschillende soorten ovens/ovens die worden gebruikt. De ovens/ovens kunnen grofweg worden onderverdeeld in intermitterend, semi-continu en continu. Het meest voorkomende type is een tunneloven, gevolgd door intermitterende ovens. Brandstof kan olie, gas of steenkool zijn, of een combinatie van deze brandstoffen.

Intermitterende oven is degene die wordt geladen, gebakken, afgekoeld en gelost, waarna dezelfde stappen worden herhaald. In deze ovens worden gedroogde stenen geplaatst volgens een voorgeschreven patroon dat de circulatie van hete ovengassen mogelijk maakt. Deze ovens zijn normaal gesproken trekovens die alleen in de kleine productie-eenheden worden gebruikt. De neerwaartse trekovens zijn ontworpen voor een grote stapel vuurvaste stenen. Deze zijn ofwel rond of rechthoekig van vorm, voorzien van 'een aantal vuurhaarden (voor kolenstook) of branderpoorten (voor gas- of oliestook) rond de oven. De hoogte van het dak is zodanig aangebracht dat het de hoeveelheid verbrandingsgassen kan opnemen in de ruimte die leeg is gelaten boven de stapel stenen onder het dak. Het rookgas wordt samen met de vlam naar het dak gericht en vervolgens naar beneden gereflecteerd door de kanalen en rookkanalen die op de vloer en daaronder zijn aangebracht. In dergelijke ovens is het warmteverlies enorm, aangezien het verbrandingsgas naar de schoorsteen gaat zonder enige extra functie te vervullen. Ook gaat er een grote hoeveelheid warmte verloren bij het opwarmen van de ovenstructuur elke keer dat de oven wordt gestookt vanwege zijn intermitterende aard. De warmte-efficiëntie van dergelijke ovens is rond de 15% slecht.

De semi-continue ovens zijn ringkamerovens en pendelovens. De doorlopende oven is de tunneloven. De doorlopende ovens zijn de meest voorkomende ovens in de vuurvaste industrie omdat het temperatuurprofiel over de lengte van de tunnel wordt gehandhaafd en stenen op rails in de auto in de tunnel bewegen.

Het proces van het laden van een ovenwagen of oven met gevormde baksteen wordt hacken genoemd. Het aantal stenen op de ovenwagen wordt bepaald door de ovengrootte. De stenen worden bij voorkeur machinaal geplaatst. Het zettingspatroon heeft enige invloed op het uiterlijk. Bakstenen die tegenover elkaar zijn geplaatst, geven een meer uniforme kleur dan de stenen die kruislings of tegenover elkaar geplaatst zijn.

Het bakken van de stenen gebeurt tussen 10 en 40 uur, afhankelijk van het type oven en andere variabelen. In de tunneloven passeren stenen die in ovenwagens worden geladen, verschillende temperatuurzones terwijl ze door de tunnel reizen. De warmtecondities in elke zone worden zorgvuldig gecontroleerd en de oven wordt continu gebruikt.

Het bakken kan worden onderverdeeld in vijf algemene fasen, namelijk (i) uiteindelijke drogen (verdampen van vrij water), (ii) uitdroging, (iii) oxidatie, (iv) verglazing en (v) flitsen of reductie bakken. Alle behalve knipperen worden geassocieerd met stijgende temperaturen in de oven. Hoewel de werkelijke temperaturen verschillen met het type vuurvaste mix.

Vuurvast mengsel wordt over het algemeen langzaam zacht en smelt of verglaasd geleidelijk bij blootstelling aan stijgende temperaturen. Door verglazing kan het mengsel een harde, vaste massa worden met een relatief lage absorptie. Smelten vindt plaats in drie fasen, namelijk (i) beginnende fusie, wanneer de mengseldeeltjes voldoende zacht worden om bij afkoeling in een massa aan elkaar te kleven, (ii) verglazing, wanneer uitgebreide flux optreedt en de massa strak, vast en niet-absorberend wordt, en ( iii) viskeuze fusie, wanneer de mixmassa afbreekt en gesmolten wordt, wat leidt tot een vervormde steen. De sleutel tot het bakproces is om de temperatuur in de oven te regelen, zodat beginnende fusie en gedeeltelijke verglazing optreden, maar viskeuze fusie wordt vermeden. De snelheid van temperatuurverandering moet zorgvuldig worden gecontroleerd en is afhankelijk van de grondstoffen, evenals de grootte en uitharding van de stenen die worden geproduceerd. Ovens zijn normaal gesproken uitgerust met temperatuursensoren om de baktemperaturen in de verschillende stadia te regelen. Tegen het einde kunnen de stenen worden geflitst om kleurvariaties te produceren.

Nadat de temperatuur een piek heeft bereikt en gedurende een voorgeschreven tijd wordt gehandhaafd, begint het koelproces. De koeltijd overschrijdt zelden 10 uur voor tunnelovens en van 5 tot 24 uur voor intermitterende ovens. Koeling is een belangrijke fase in de baksteenproductie omdat de koelsnelheid een direct effect heeft op de kleur van de bakstenen. Na de afkoeling worden de stenen gecontroleerd, gesorteerd, gesorteerd en verpakt voor verzending.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- PLASTIC VERPAKKING FILMPRODUCTIEPROCES VOOR VERSCHILLENDE SOORTEN MATERIALEN

- Finex-proces voor de productie van vloeibaar ijzer

- HIsarna-proces voor het maken van ijzer

- Spleetwalsen voor staafproductie

- Technologieën voor verbetering van het sinterproces

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Kritische tips voor technisch ontwerpproces voor succesvolle productie

- Voorbereiding op de prototypes voor het productieproductieproces

- Prototypes tot productie