Zijn smeltproces van ijzerproductie

HIsmeltproces van ijzerproductie

Het HIsmelt-proces is een op lucht gebaseerde directe smelttechnologie die eenvoudig maar innovatief is. Het proces is voor de productie van vloeibaar ijzer (heet metaal) met behulp van ijzerertsfijne deeltjes of een ander geschikt ferro-voedingsmateriaal. Het smelten wordt uitgevoerd in een gesmolten ijzerbad met steenkool als reductiemiddel en energiebronmateriaal. De belangrijkste grondstoffen die nodig zijn voor het proces zijn fijne ijzererts, steenkool en vloeimiddelen (kalksteen en dolomiet).

HIsmelt is een afkorting voor 'high intensity melting'. Het is een direct smeltproces om vloeibaar ijzer rechtstreeks uit het ijzererts te maken. Het proces is ontwikkeld om fijne ijzerertsdeeltjes te behandelen met een minimum aan voorbehandeling, waardoor het proces flexibeler is in termen van de kwaliteit van het ijzererts dat het kan behandelen. Het proces maakt het gebruik van niet-cokeskool en ijzerertsfijnstof met aanzienlijke onzuiverheden mogelijk. Het belangrijkste product van het proces is vloeibaar ijzer of heet metaal dat kan worden gebruikt in een staalsmelterij of kan worden gegoten in een varkensgietmachine om ruwijzer te produceren. Het bijproduct van het proces is slak en het afgas.

De drijvende kracht achter deze alternatieve ijzerproductie is (i) het vermogen om goedkopere en meer overvloedige grondstoffen te gebruiken, zoals niet-cokeskolen en niet-geagglomereerde ertsen, (ii) kleinere economische fabrieksgroottes, (iii) concurrerende kapitaal- en bedrijfskosten, (iv) minder milieuproblemen door de eliminatie van cokesovens en sinter-/pelletfabrieken, en (v) flexibele werking. Het HIsmelt-proces is zeer flexibel omdat het een breed scala aan ijzerhoudende grondstoffen kan gebruiken, waaronder afval van staalfabrieken en erts met een hoog fosforgehalte. Het proces kan ertsen gebruiken die min 6 mm groot zijn, wat de normale voeding van een sinterfabriek is, en kan ook ertsen verwerken die typisch zijn voor pellets, dat is 80% fijner dan 40 micrometer zonder enige verandering in de ijzeropbrengst in het proces . Kolen variërend van cokesbries tot 38% vluchtige niet-cokeskool kunnen worden gebruikt.

Belangrijkste kenmerken van het proces

Het HIsmelt-proces is eenvoudig en heeft een hoge mate van betrouwbaarheid aangetoond. Het basismechanisme van het HIsmelt-proces is het reduceren en smelten van ijzerhoudende ertsen met opgeloste koolstof in het metaalbad. Dit wordt bereikt door de injectie en gedeeltelijke verbranding van steenkool rechtstreeks in het bad en door de warmte die wordt gegenereerd door de naverbranding van de vrijgekomen gassen uit het bad met een met zuurstof verrijkte heteluchtstoot terug naar het bad te brengen. Zuurstofverrijking van de heteluchtstoot (tot 30% zuurstofgehalte) is met succes gebruikt om de bedrijfsintensiteit van het vat te verhogen, wat resulteert in de verwachte toename van de productiviteit. De algehele reacties en het warmteoverdrachtsmechanisme leveren voldoende energie om de reductiereacties en de warmte voor het smelten van het ijzer en de slak in stand te houden.

Het proces vindt plaats in een verticaal Smelt Reduction Vessel (SRV) onder druk, de kern van het HIsmelt-proces (Fig 1). De SRV heeft een vuurvaste voering en een watergekoelde bovenschaal. In dit vat wordt het proces uitgevoerd. De vuurvaste haard bevat het gesmolten ijzerbad en vloeibare slakken. Boven het metaalbad bevindt zich een dikke slaklaag. Fijn ijzererts, kolen en fluxen worden direct in de smelt in de SRV geïnjecteerd. Bij contact met het ijzerbad treedt ontbinding van de koolstof in de steenkool op, die reageert met de oxiden in de ijzerhoudende toevoeren, waarbij koolmonoxide (CO) wordt gevormd. Snelle verwarming van de steenkool resulteert ook in het kraken van de vluchtige steenkoolstoffen, waarbij waterstof vrijkomt.

Fig 1 Smeltreductievat van HIsmelt

Een fontein van gesmolten materiaal, grotendeels bestaande uit slak, barst uit in de bovenste ruimte door de snelle verdrijving van het CO-, waterstof- en stikstofdragergas uit het smeltbad. Via een watergekoelde lans wordt warme lucht van 1.200°C in de bovenruimte geblazen. De CO en waterstof worden naverbrand met zuurstof van de heteluchtstoot. Het verwarmde metaal en de slakken vallen terug in het bad en leveren de energie voor het direct smelten van het ijzererts. Uitgeworpen slak bedekt de watergekoelde panelen, waardoor het energieverlies wordt verminderd.

Het afgas van het proces wordt gedeeltelijk gekoeld in een kap met membraanbuis. De voelbare en chemische energie in het afgas kan dan worden gebruikt om enige voorverwarming, voorreductie en/of calcinering van de metallische voeding en fluxen te bewerkstelligen. Het afgas wordt vervolgens gereinigd in een scrubber en gebruikt als brandstof voor de heteluchtkachels of in een WKK-installatie.

Het vat is voorzien van een voorhaard voor het continu tappen van ruwijzer. Dit handhaaft een optimaal badniveau binnen de SRV en zorgt voor een schone productstroom zonder de noodzaak van externe slak- en metaalscheiding. Slak wordt periodiek afgetapt via een watergekoelde inkeping.

Het smeltproces heeft een aantal unieke kenmerken waardoor het zich onderscheidt van de andere directe smeltprocessen. Deze functies worden hieronder gegeven.

- Het proces gebruikt het metaalbad als het primaire reactiemedium. Andere directe smeltprocessen voeden normaal gesproken het erts en steenkool, met smelten via houtskool (plus een kleine hoeveelheid metaal) in de slaklaag. Opgeloste koolstof in metaal is een gemakkelijker verkrijgbaar reductiemiddel dan kool in slak, aangezien de laatste een intermediaire gasfase (CO) vereist. Met andere woorden, het HIsmelt-proces bereikt aanzienlijk hogere smeltsnelheden door koolstof in een actievere (d.w.z. opgeloste) vorm te gebruiken.

- Een andere onderscheidende factor is de mate van vermenging in de smelt. Door voedermiddelen rechtstreeks in metaal te injecteren, wordt een grote hoeveelheid 'diep' gas gegenereerd. Dit creëert een sterke door het drijfvermogen aangedreven opwaartse pluim die op zijn beurt een snelle omloop van vloeistof veroorzaakt. Er is berekend dat deze omzet in de orde van tonnen per seconde ligt. Onder deze omstandigheden is er zeer weinig potentieel voor het vaststellen van significante temperatuurgradiënten (groter dan 20 ° C tot 30 ° C) in de vloeibare fase en werkt het systeem met een (in wezen) isotherme smelt. De snelle massaomzetting bevordert een goede warmteoverdracht van de bovenste ruimte naar het bad zonder significante oververhitting van individuele vloeistofdruppels. De implicaties zijn significant voor vuurvaste materialen in het gebied van de slakkenlijn, aangezien een goede menging ertoe leidt dat de stenen worden blootgesteld aan lage FeO en uniforme (lage) temperaturen.

- De methode van vaste injecties met behulp van hogesnelheidslansen zorgt ervoor dat de vangefficiëntie in de smelt hoog is en zelfs ultrafijne stoffen direct kunnen worden gebruikt.

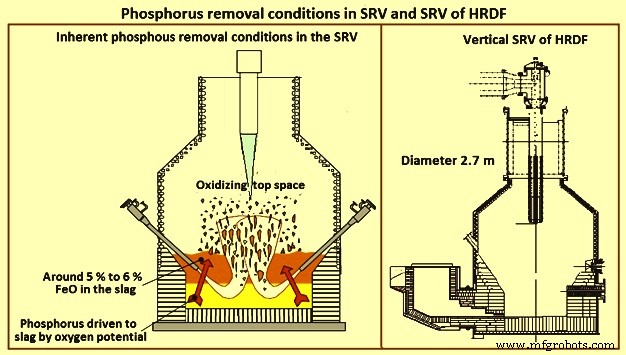

- Het 'natuurlijke' FeO-gehalte van 5 tot 6% in de slak in combinatie met de metaalkoolstof van 4% creëert voorwaarden voor een sterke verdeling van fosfor van metaal naar slak. Meestal gaat ongeveer 80% tot 90% van fosfor naar slakken (Fig 2).

- De prestatie van steenkool is vrijwel niet afhankelijk van de deeltjesmorfologie, aangezien de steenkool fijn wordt gemalen voor injectie.

Fig 2 Fosforverwijderingsomstandigheden in SRV en SRV van HRDF

Historische procesontwikkeling

De oorsprong van het HIsmelt-proces is terug te voeren op het onderste geblazen zuurstofconverterproces (OBM) en de evolutie van het gecombineerde blaasstaalproductieproces dat is ontwikkeld door Klöckner Werke in hun Maxhütte-staalfabriek. CRA (nu Rio Tinto) vormde in 1981 een joint venture met Klöckner Werke om de staalproductie en smeltreductietechnologieën na te streven. Er werden proeven uitgevoerd in een OBM-converter van 60 ton om de fundamenten van het smeltreductieproces te demonstreren. Het succesvol testen van het smeltreductieconcept leidde tot een kleinschalige proeffabriek (SSPP) met een capaciteit van ongeveer 12.000 ton per jaar in de staalfabriek Maxhütte. Het ontwerp van de SSPP was gebaseerd op een horizontaal roterende SRV die bodemmondstukken gebruikte voor injectie van kolen, fluxen en ijzererts. De SSPP werkte van 1984 tot 1990 en bewees de levensvatbaarheid van de technologie.

De volgende fase van de procesontwikkeling was de HIsmelt Research and Development Facility (HRDF), gebouwd in Kwinana, West-Australië. De bouw van de HRDF begon in 1991. HRDF had een ontwerpcapaciteit van 100.000 ton per jaar. Het hoofddoel van de HRDF was om het proces en de technische schaalvergroting van de kernfabriek te demonstreren en om bedrijfsgegevens te leveren voor commerciële evaluatie. De oorspronkelijke SRV-configuratie voor Kwinana was een directe opschaling van de SRV van SSPP en was gebaseerd op een horizontaal gevormd vat dat 90 graden kon draaien. Het horizontale vaartuig werd gebruikt van oktober 1993 tot augustus 1996. Hoewel de opschaling van het proces met succes werd aangetoond, beperkte de complexiteit van het ontwerpen van een horizontaal vaartuig de commerciële levensvatbaarheid ervan.

Om deze tekortkoming te verhelpen is een ontwerp ontwikkeld voor een watergekoeld verticaal vat. Ontwerp en engineering voor de verticale SRV (Fig 2) werd in 1996 voltooid. De belangrijkste verbeteringen die in het ontwerp werden opgenomen, waren een stationair verticaal vat, topinjectie van vaste grondstoffen, een vereenvoudigde heteluchtstraallans, een voorhaard voor continu aftappen van hete metalen en watergekoelde panelen om problemen met vuurvaste slijtage te voorkomen.

HRDF verticale smeltreductieschip werd in de eerste helft van 1997 in gebruik genomen en werkte tot mei 1999. Het verticale schip vertoonde belangrijke verbeteringen op het gebied van vuurvaste slijtage, betrouwbaarheid, beschikbaarheid, productiviteit en eenvoud in ontwerp. Dit schip voldeed aan alle belangrijke vereisten voor een succesvolle technologie voor het maken van ijzer voor direct smelten, waarbij een hoog niveau van technische prestaties werd gecombineerd met eenvoudige technische concepten en fabriekstechnologie. Deze fase van operatie bevestigde dat het proces klaar was om opgeschaald te worden naar het niveau van een commerciële fabriek.

In 2002 werd een joint venture opgericht tussen de Rio Tinto (60 %), Nucor Corporation (25 %), Mitsubishi Corporation (10 %), en Shougang Corporation (5 %) met het oog op de bouw en exploitatie van een 800.000 ton per jaar HIsmelt plant. Gelegen in Kwinana, West-Australië, werd de ruwijzerfabriek voor kooplieden ontworpen en gebouwd met een SRV met een haarddiameter van 6 meter. De bouw van de fabriek begon in januari 2003. De koude inbedrijfstelling begon in de tweede helft van 2004, terwijl de warme inbedrijfstelling werd uitgevoerd in het tweede kwartaal van 2005. De fabriek had begin 2008 een productiesnelheid van 80 ton ruwijzer per uur bereikt met een steenkooltarief van 810 kg per ton ruwijzer.

Vanwege de economische omstandigheden in 2008 werd de Kwinana-fabriek gesloten en in 2014 werd een deel van de Kwinana-apparatuur overgebracht van Australië naar China. De nieuwe HIsmelt-fabriek bevindt zich in de buurt van de haven van Shouguang in de provincie Shandong en is eigendom van en wordt geëxploiteerd door Molong Petroleum Machinery Limited, een particulier staalbedrijf. De Molong HIsmelt-fabriek is in 2016 opgestart en heeft ruwijzer geproduceerd tegen lagere kosten dan de lokale mini-hoogovens die eerder door Molong werden gebruikt. De gietlepels van hete metalen worden door de wegvoertuigen geleverd aan de Molong-fabriek voor de productie van basiszuurstofstaal, 40 km ten zuiden van de HIsmelt-fabriek. In 2017 kocht Molong het intellectuele eigendom van HIsmelt van Rio Tinto voor de licentieverlening van de technologie aan andere gebruikers in China en daarbuiten.

Proces

Het HIsmelt-proces, weergegeven in figuur 1, omvat injectie met hoge snelheid van vaste materialen (kolen, ijzererts en fluxen) in een gesmolten ijzerbad bij ongeveer 1450 ° C. Het basismechanisme van het proces is de reductie en het smelten van het ijzer ertsen dragen met de opgeloste koolstof in het bad. Het proces maakt gebruik van injectie met hoge snelheid van steenkool en erts in de smelt via naar beneden gerichte watergekoelde injectielansen. Geïnjecteerde steenkool na verwarming en ontgassing lost op om ongeveer 4% koolstof in het gesmolten metaal te behouden en de koolstof aan te vullen die in de reductiereactie wordt gebruikt. Geïnjecteerde fijne ijzerertsdeeltjes worden diep in het bad geïnjecteerd, waar ze onmiddellijk worden verminderd bij contact met koolstof die in het bad is opgelost om te smelten. Deze reductiereactie produceert ijzer en CO. Het onderste deel van de SRV wordt op een laag zuurstofpotentieel gehouden om deze reductiereactie te laten plaatsvinden en de reactiekinetiek balanceert op ongeveer 5% tot 6% FeO (ijzeroxide) in de slak.

Reactiegas (CO) en koolontgassingsproducten die diep in het bad worden gegenereerd, vormen een fontein (plons) van voornamelijk slakken en wat metaal. Warmtetoevoer om de noodzakelijke thermische balans te behouden komt door de verbranding van reactiegas (meestal CO) in het bovenste deel van de SRV. Met zuurstof verrijkte (typisch 35%) hete straal van 1.200°C wordt door een lans aan de bovenkant ingebracht en verbrandt efficiënt de gassen die in het bad worden gegenereerd en geeft grote hoeveelheden energie vrij. Deze verbranding vindt plaats in het relatief oxiderende gebied in het bovenste gedeelte van de SRV. De warmteoverdracht tussen de bovenste (oxiderende) regio's naar de onderste (reducerende) regio wordt zodanig bereikt dat de zuurstofpotentiaalgradiënt behouden blijft. Dit wordt gedaan door grote hoeveelheden vloeistofspatten die tussen de twee regio's bewegen. Vloeibare slakken en metaalspatten fungeren als drager van de warmte.

De injectie van de materialen is zo geregeld dat een significante penetratie van vaste stoffen in het ijzerbad wordt bereikt, wat leidt tot het oplossen van koolstof in het metaal en de reductie van ijzererts door de algehele reactie die wordt gegeven door de vergelijking 3[C]ijzer + Fe2O3 =2 [Fe]ijzer + 3CO. Deze reactie is sterk endotherm en om het proces te laten voortduren is een externe warmtetoevoer nodig. CO plus waterstof dat vrijkomt uit het bad levert de brandstof voor het genereren van deze warmte. Hete straal (met zuurstof verrijkte lucht van 1.200 graden C) wordt via een centrale wervellans in de bovenruimte geïnjecteerd en verbranding vindt plaats om de badgassen te verbranden tot kooldioxide en water volgens vergelijkingen 2CO + O2 =2CO2 en 2H2 + O2 =2H2O.

Theoretisch is het gewenst om een totale verbranding van dit badgas te bereiken, maar in de praktijk wordt typisch een naverbranding van ongeveer 50% tot 60% bereikt. Post-combustion (PC) wordt gedefinieerd als de verhouding van de volumetrische concentratie van brandende soorten zoals gegeven door de vergelijking PC (%) =100(CO2 =H2O) / (CO + CO2 + H2 + H2O).

Het smelten vindt plaats in de smelt waar het zuurstofpotentieel laag is, terwijl warmteontwikkeling plaatsvindt in de bovenste ruimte waar het zuurstofpotentieel relatief hoog is. De sleutel tot het proces is het verplaatsen van warmte van het verbrandingsgebied naar het smeltgebied zonder het zuurstofpotentieel in beide zones in gevaar te brengen.

Wanneer CO en H2 vrijkomen bij het smelten in het bad, is de afgiftesnelheid zodanig dat een gewelddadige uitbarsting van vloeistof wordt geproduceerd. Metaal en slakken worden naar boven gegooid en vormen een gasdoorlatende fontein (splash) met een groot oppervlak voor warmteoverdracht. Hete verbrandingsgassen passeren deze fontein en geven daarbij warmte af aan de druppeltjes slak en metaal, die deze warmte op hun beurt afgeven aan het bad. Metaal verlaat het vat continu via een overloopvoorhaard (die in feite een manometerafdichting van vloeibaar metaal is), terwijl slak periodiek door de zijwand van het vat wordt afgetapt via een watergekoelde slakinkeping.

Het belangrijkste product van het proces is ruwijzer. Heet metaal wordt continu getapt door een open voorhaard en is vrij van slakken. De typische temperatuur van ruwijzer is ongeveer 1420 ° C tot 1450 ° C en de typische samenstelling van het ruwijzer is koolstof – 4,4% +/- 0,15%, silicium – minder dan 0,01%, mangaan – minder dan 0,02%, fosfor – minder dan 0,02% +/- 0,01% en zwavel – 0,1% +/- 0,05%

De relatieve oxiderende atmosfeer en de slak bij lage temperatuur in de SRV resulteert erin dat maar liefst 90% tot 95% van de fosfor in de toevoermaterialen zich naar de slak verdeelt (Fig 2). Daarom heeft dit proces de flexibiliteit om ertsen met een hoog fosforgehalte te gebruiken.

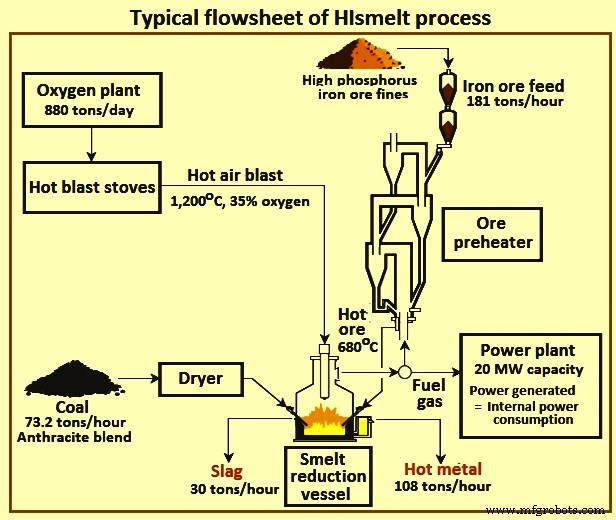

Omdat de slak batchgewijs door een slakinkeping wordt getapt, is het ruwijzer slakvrij. Het ruwijzer kan worden behandeld in een ruwijzer ontzwavelingsinstallatie om het zwavelgehalte van het ruwijzer te verlagen tot minder dan 0,05%. Typisch stroomschema van het HIsmelt-proces wordt getoond in figuur 3.

Fig 3 Typisch stroomschema van het HIsmelt-proces

Het afgas van de SRV wordt gekoeld van 1500°C tot 800°C door een stralingsketelkap, gedeeltelijk gereinigd in hete cyclonen en vervolgens verder afgekoeld tot 200°C via een convectief ketelsysteem. De stralings- en convectieve ketels genereren verzadigde stoom die naar een stoomtrommel op een gasboiler stroomt.

Het SRV-gas dat de convectieve ketel verlaat, wordt geblust, geschrobd en gekoeld door middel van waternevels en gecirculeerd door kanalen voor gebruik als brandstof voor de heteluchtkachels en de gasboiler. In de afgasboiler wordt het overtollige SRV-afgas verbrand en oververhit de verzadigde stoom van de stralings-, convectieve en afgasboilers. Deze oververhitte stoom stroomt naar stoomturbines die voldoende stroom opwekken om de HIsmelt-installatie en aanverwanten te laten werken en overtollige stroom naar het lokale elektriciteitsnet te sturen. De uitlaatgassen van de gasboiler en kachels worden gewassen met een kalksuspensie om de zwavel in het gas te verwijderen voordat ze naar de atmosfeer worden afgevoerd.

Bijproducten van het proces zijn slakken en afgas. Slak wordt gevormd door het ganggesteente in het ijzererts en as in de steenkool te laten vloeien met kalk en dolomiet. Slak kan worden gegranuleerd of in putten worden geleid voor verdere verwerking. Het kan vervolgens worden gebruikt als grondstof voor verschillende doeleinden, zoals cementproductie, wegenbouw of bodemverbetering. Afgas van het proces heeft typisch een naverbrandingsgraad van 50% tot 60%. Deze gassen komen bij hoge temperaturen uit de bovenkant van de SRV en hebben energiewaarden die vergelijkbaar zijn met die van hoogovengas. Het wordt gereinigd, gekoeld en gebruikt als brandstof en voor energieopwekking.

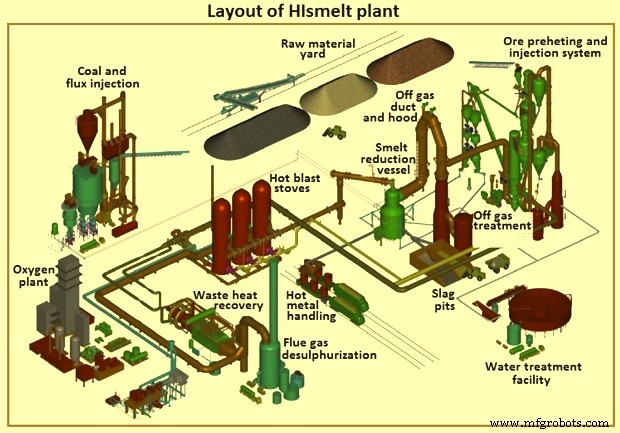

Het smeltproces is zeer flexibel. De zeer responsieve aard van het proces betekent dat het ijzererts, steenkool en flux vrijwel onmiddellijk omzet in metaal, slakken en energie. Dankzij de procesmogelijkheden kunnen de toevoersnelheden van grondstoffen zeer efficiënt worden gewijzigd zonder de productkwaliteit te beïnvloeden. Deze operationele flexibiliteit maximaliseert de productiviteit, omdat het gemakkelijk is om een stabiel werkvenster te behouden. In tegenstelling tot hoogovens kan het HIsmelt-proces eenvoudig worden gestart, gestopt of stilgelegd. Fig 4 toont de lay-out van de HIsmeltfabriek.

Fig 4 Lay-out van de HIsmelt-fabriek

Milieuvoordelen

De milieuvoordelen van het HIsmeltproces zijn aanzienlijk. Door de vraag naar cokes, sinter en pellets te verminderen en de energie-efficiëntie van het ijzerproductieproces te verbeteren, vermindert het de uitstoot van broeikasgassen en andere schadelijke milieuverontreinigende stoffen zoals SOx, NOx en dioxines. De verbeteringen van het proces zijn (i) reductie van CO2-emissies met 20%, (ii) reductie van SOx-emissies met 90%, (iii) reductie van NOx-emissies met 40%, en (iv) geen toxische emissies met de emissies van dioxines en furanen op nul. De bedrijfsomstandigheden binnen de SRV sluiten de vorming van dioxinen uit. Verder is er een grote vermindering van stofemissies en specifiek waterverbruik. Het proces door recycling van het plantenafval helpt verder bij de bescherming van het milieu.

Voordelen

De verwachte voordelen van het proces zijn (i) goedkope grondstoffen aangezien agglomeratie van ijzerhoudende voeding en processen voor het maken van cokes worden geëlimineerd, (ii) flexibele grondstoffen aangezien het proces werkt op een breed scala aan fijne ijzerertsdeeltjes en afvaloxidematerialen, samen met hoge en lage vluchtige kolen, (iii) productieflexibiliteit, (iv) betere productkwaliteit, (v) geminimaliseerd totaal energieverbruik, (vi) vereenvoudigde engineering en procesconfiguratie, (vii) milieu-emissies ver beneden de industrie, (viii) lagere kapitaalkosten, en (ix) lagere operationele kosten.

Productieproces

- Productieproces van wolfraam-nikkel-ijzerlegering

- IJzer

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- HIsarna-proces voor het maken van ijzer

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Voordelen van leveranciers van ijzergieten als productieproces

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen