Matmor-proces voor het maken van ijzer

Matmor-proces voor het maken van ijzer

Het Matmor-proces is een ijzerproductieproces dat momenteel wordt ontwikkeld door Environmental Clean Technologies Ltd (ECT). Matmor procestechnologie is een gepatenteerde technologie. De technologie is gebaseerd op bruinkool en is in staat hoogwaardige klompijzererts te vervangen door goedkopere alternatieve grondstoffen vanwege de unieke chemie en het ovenontwerp. Normaal gesproken wordt bruinkool (ook wel bruinkool genoemd) niet gebruikt voor metallurgische toepassingen vanwege het hoge vluchtige stof- en vochtgehalte.

Environmental Clean Technologies Ltd is de eigenaar van de Matmor-procestechnologie, inclusief fabrieken, apparatuur en intellectueel eigendom (IP). Het Matmor-proces heeft zichzelf geplaatst om een revolutie teweeg te brengen in het primaire ijzerproductieproces met een ontwerp dat bestaat uit een eenvoudige, goedkope, emissiearme en gepatenteerde Matmor-retort die gebruik maakt van goedkopere, alternatieve grondstoffen. Deze technologie omvat twee exclusieve kenmerken, namelijk (i) het gebruikt bruinkool als reductiemiddel en warmtebron die tot nu toe door geen enkele andere technologie wordt geclaimd, en (ii) het omvat in het ontwerp van de installatie een verticale schachtoven die werkt met de natuurlijke chemie van de bruinkool.

De ontwikkeling van het Matmor-proces is gebaseerd op de verwijdering van vocht door Coldry-technologie, een andere gepatenteerde technologie van de Environmental Clean Technologies Ltd, en het gebruik van de natuurlijke chemie van de bruinkool door middel van een proces en een verticale retortoven waarvan het ontwerp en de proceschemie zijn anders dan die van een hoogoven. De proceschemie van het Matmor-proces maakt gebruik van waterstof als reducerend gas, waardoor lagere bedrijfstemperaturen en kortere procestijden mogelijk zijn dan bij de ijzerproductie door hoogovens.

Hoewel de Matmor-procestechnologie individueel aantrekkelijk is, is de combinatie ervan met de Coldry-technologie aantrekkelijker, aangezien beide technologieën samen in staat zijn om hulpbronnen met een lagere waarde (bruinkool en ijzerertsresiduen uit de ijzerertsmijnen) te benutten om een hogere waarde te produceren, gediversifieerde outputs zoals ijzer en ijzerlegeringen naast het thermische steenkoolproduct van het Coldry-proces.

Matmor-procestechnologie is een methode om ijzer van hoge kwaliteit te produceren uit bruinkool en ijzeroxidehoudende materialen zoals walshuid, nikkelafval en ijzererts van hoge of lage kwaliteit. De output van het proces is een schoon ijzerproduct waarvan de grootte/vorm en het koolstofgehalte kunnen worden gecontroleerd om aan de eisen van de eindgebruiker te voldoen. IJzerproduct geproduceerd door het Matmor-proces is een hoogwaardige vervanging voor of aanvulling op schrootgrondstoffen die worden gebruikt in elektrische vlamboogovens of inductieovens.

Matmor-proces

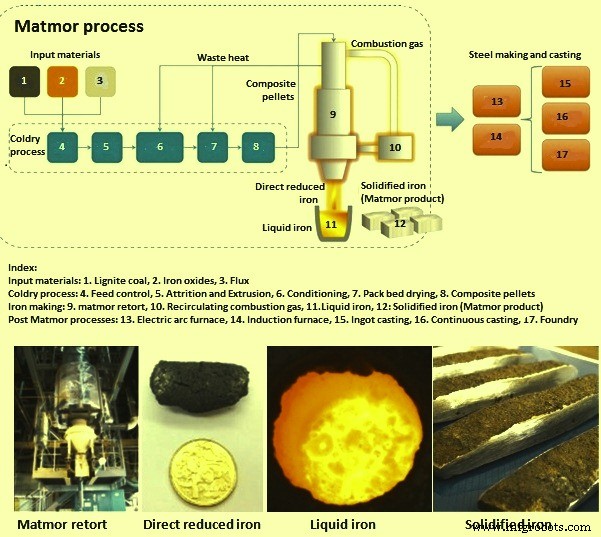

De eerste stap van het Matmor-proces is de voorbereiding van de grondstoffen. Deze processtap maakt gebruik van Coldry-technologie voor de bereiding van de grondstoffen. Net als bij het Coldry-proces worden de grondstoffen bestaande uit kolen, ijzeroxiden en flux vermalen tot minder dan 8 mm. Het gemalen materiaal wordt gecombineerd met een kleine hoeveelheid water, gemengd en geëxtrudeerd. Het geëxtrudeerde mengsel wordt geconditioneerd totdat het droog aanvoelt.

De halfdroge pellets worden naar een verticaal gepakt bed droger getransporteerd, waar warme lucht die wordt geleverd door afvalwarmte door de pellets wordt gecirculeerd om het verdampte vocht te verwijderen. De composietkorrels worden aan de onderkant van de droger afgevoerd en naar de Matmor-retort getransporteerd. De composietkorrels zijn zelfreducerend en zelfvloeiend.

In de tweede processtap wordt zuurstof van de ijzeroxiden verwijderd in een Matmor-retort, een oven met verticale schacht. De in de eerste stap geproduceerde composietpellets worden aan de bovenkant van de Matmor-retort geladen. De sfeer in de retort is reducerend van aard. In deze reducerende atmosfeer worden de korrels in de retort verwarmd. Naarmate de temperatuur van de pellets stijgt, wordt het resterende vocht verdampt en worden de vluchtige kolen als brandbaar gas verdreven. Dit brandbare gas wordt gerecirculeerd in de bodem van de retort, waar het wordt ontstoken, wat een effect geeft dat vergelijkbaar is met dat van een hoogoven.

Terwijl de composietpellets door het midden van de retort reizen, vinden reductiereacties plaats waarbij zuurstof uit de ijzeroxiden wordt verwijderd. De hete gereduceerde pellets worden afgevoerd aan de onderkant van de retort. Deze hete pellets bevatten koolstof, ijzer en as. Er wordt hete lucht of zuurstof geïnjecteerd die de resterende koolstof verbrandt en de temperatuur van de pellets verhoogt tot voorbij het smeltpunt van het ijzer om vloeibaar metaal en slakken te produceren. Het vloeibare metaal wordt ofwel in ruwijzer gegoten of kan rechtstreeks naar de staaloven worden gebracht.

Matmor-product

Het Matmor-product is een schoon ijzerproduct en de procesparameters kunnen worden aangepast om een product te produceren dat voldoet aan de specificaties van de grootte/vorm en het koolstofgehalte volgens de eisen van de eindgebruiker. De typische samenstelling van het ijzer dat wordt geproduceerd door het Matmor-proces is Fe – 98,94%, C – 1%, Mn – 0,02% en S – 0,03%. Dit Matmor-product is geproduceerd met de kwaliteit van de inputmaterialen zoals vermeld in Tab 1.

| Tabblad 1 Kwaliteit van invoermateriaal | |||||

| IJzererts | Bruinkool | Flux | |||

| Onderdeel | % droge basis | Onderdeel | % droge basis | Onderdeel | % droge basis |

| Fe | 67,42 | Ultieme analyse | SiO2 | 7,26 | |

| SiO2 | 2,15 | C | 65,40 | Al2O3 | 1,64 |

| Ni | 0,03 | H | 4.80 | Fe2O3 | 4,57 |

| TiO2 | 1,02 | N | 0,60 | CaO(CaCO3) | 46,70 |

| V | 0,37 | S | 1,50 | MgO(MgCO3) | 0,44 |

| MgO | 2,25 | O | 24.20 | Na(Na2CO3) | 0,10 |

| Al | 0,27 | Mineralen en anorganische stoffen | K2O(K2CO3) | 0,17 | |

| CaO | 0,80 | SiO2 | 0,23 | MnO | 0,02 |

| Mn | 0,09 | Al2O3 | 0,40 | TiO2 | 0,08 |

| Ku | 0,004 | K2O(K2CO3) | 0,034 | LOI | 39,00 |

| P | 0,011 | TiO2 | 0,002 | ||

| S | 0,057 | FeS2 | 0,42 | ||

| Fe(F2O3) | 0,06 | ||||

| Ca(CaCO3) | 1.30 | ||||

| Mg(MgCO3) | 0,77 | ||||

| Na(Na2CO3) | 0,22 | ||||

| Cl | 0,13 | ||||

Het Matmor-proces, de Matmor-retort en het Matmor-product worden getoond in figuur 1.

Fig 1 Matmor-proces voor het maken van ijzer

Voordelen van het Matmor-proces

Dit zijn de voordelen van het Matmor-proces

- Het vervangt dure metallurgische kolen door bruinkool die goedkoop is en in overvloed beschikbaar is. Momenteel is het het enige bekende proces waarbij bruinkool als reductiemiddel wordt gebruikt.

- Het proces kan goedkoper ijzererts van lage kwaliteit gebruiken, waardoor duur ijzererts van hoge kwaliteit wordt vervangen met een Fe-gehalte van minimaal 60%.

- Het proces voegt waarde toe aan het laagwaardige kolen- en ijzerhoudende afvalmateriaal. Het verbetert ook de energie- en hulpbronnenzekerheid door ontkoppeling van cokeskolen en hoogwaardig ijzererts.

- Het proces kan ijzerhoudend afvalmateriaal terugwinnen, zoals walshuid, mijnafval, ijzerhoudend slib en ander Fe-houdend afvalmateriaal.

- Omdat de temperaturen laag zijn, heeft het proces aanzienlijk minder warmte nodig en bespaart het dus energie. De bedrijfstemperaturen zijn lager dan 1000 deg C.

- Het proces heeft lage kapitaalkosten omdat het niet nodig is om een cokesovenbatterij en een sinterfabriek te installeren. Het is ook economisch op kleine schaal.

- Het proces heeft een lagere gasemissie vanwege de recirculatie van afvalgassen.

- De chemische reactiviteit van de bruinkool die als reductiemiddel in het proces wordt gebruikt, is tot 1000 keer hoger dan de zwarte steenkool die momenteel wordt gebruikt in andere primaire ijzerproductieprocessen.

- Het proces produceert een ijzerproduct van hoge kwaliteit dat kan worden gebruikt in het staalproductieproces als vervanging van staalschroot.

Huidige status van de Matmor-procestachnologie

Environmental Clean Technologies Limited heeft nu een overeenkomst getekend met NLC India limited (NLC) en NMDC Limited (NMDC) om verder te gaan met de procesontwikkeling. Volgens de Master Project Agreement (MPA), ondertekend in mei 2018, (i) zullen Indiase partners 100 % van de projectfondsen bijdragen (ongeveer 35 miljoen Australische dollar), (ii) zal er na voltooiing een Special Purpose Vehicle (SPV) worden gecreëerd van de onderzoeks- en ontwikkelingsfase (R&D) van het project, met eigendom van ECT – 49 %, NLC – 25,5%, NMDC – 25,5 %), (iii) wereldwijde licentierechten zullen worden verleend aan de SPV, met uitzondering van Australië, en (iv) toekomstige royalty's zullen worden uitbetaald aan de partners volgens de SPV-eigendomspercentages.

De MPA heeft ECT toestemming gegeven om 's werelds eerste door Australië ontworpen Coldry en Matmor-fabriek in de staat Tamil Nadu, India, te vestigen om het gebruik van bruinkool bij de opwekking van elektriciteit te diversifiëren en om de productie van staal tegen lagere kosten met aanzienlijk lagere CO2-emissies op te nemen.

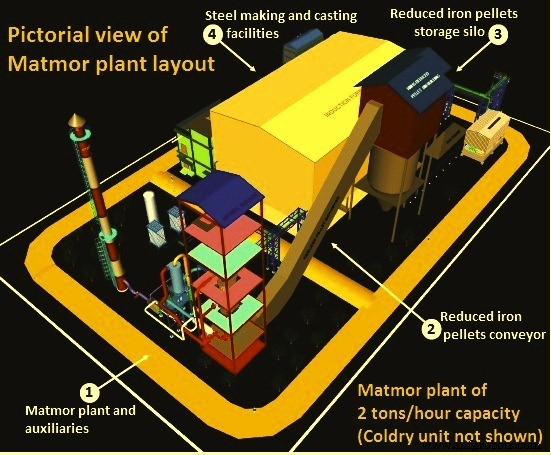

Het project, dat begint met een R&D-fase van 35 miljoen Australische dollar, heeft tot doel de Matmor- en Coldry-technologieën van ECT op te schalen om een geïntegreerde Coldry-demonstratie en Matmor-proeffabriek te leveren om hun technische en economische haalbaarheid te valideren met een capaciteit van ongeveer 2 ton per uur metaal. Het picturale aanzicht van de installatielay-out wordt getoond in Fig. 2. Momenteel is het basisontwerp van de installatie voltooid.

Afb. 2 picturale weergave van de lay-out van Matmor-fabriek

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het sinterproces

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- Een pleidooi houden voor 5G in de productie

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen