Effect van alkaliën op het ijzerproductieproces in een hoogoven

Effect van alkaliën op het ijzerproductieproces in een hoogoven

Een van de belangrijkste doelstellingen tijdens de werking van een hoogoven (BF) is het maximaliseren van de productie van ruwijzer (HM) met de gewenste chemische samenstelling tegen minimale kosten. Dit vraagt om een hoogwaardige grondstofbasis en een regelmatige, vlotte werking van de hoogoven. De kwaliteit van de belastingsmaterialen is erg belangrijk om problemen in het proces te voorkomen die worden veroorzaakt door ongewenste elementen die de oven binnendringen. Op dit gebied moet ook aandacht worden besteed aan de inhoud van ongewenste elementen in de inputheffing. Deze ongewenste elementen veroorzaken een aantal technologische problemen in de BF. Bovendien hebben ze een aanzienlijke invloed op de productiekosten van de HM. De belangrijkste ongewenste elementen in de lading die lastig kunnen zijn met betrekking tot verwijdering en de prestaties van de BF zijn de alkaliverbindingen van de metalen kalium (K) en natrium (Na).

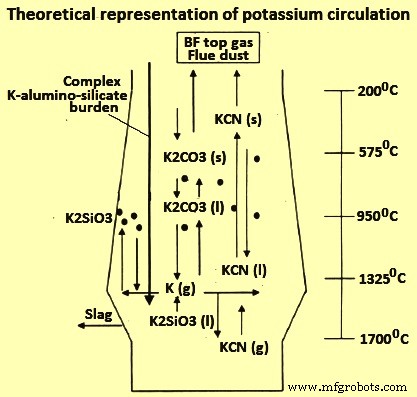

Bij het BF-proces is bekend dat de aanwezigheid van alkaliën het proces negatief beïnvloedt. Alkaliën veroorzaken een hogere reactiviteit van cokes, voortijdige verweking van de ertslading, ontleding van sinter, zwelling van de pellets en zijn betrokken bij de vorming van afzettingen op de vuurvaste bekleding van de BF die de slijtage van de bekleding versnellen. De negatieve effecten van alkaliën zijn te wijten aan het katalytische effect op de vergassing van cokes, vernietiging van de koolstof (C) -structuur door het inbrengen van alkali, steigervorming en vuurvaste aantasting. Alkaliën worden ingebracht met de grondstoffen en door de circulatie van alkali (Fig 1) worden alkaliën opgenomen op weg naar de hogere temperatuurzone in de BF.

Fig1 Theoretische weergave van K-circulatie

De aanwezigheid van alkali leidt tot een lagere productie en een hoger cokesverbruik in de BF, respectievelijk ongeveer 4,5% en 2,3% voor elke kg/tHM alkali die wordt toegevoegd aan de toplading grondstof. Alkali verlaagt de productie door de verlaging van de drempel voor de omkeerbare Boudouard-reactie, C (s) + CO2 (g) =2CO (g), verhoogd cokesgas en verminderde sterkte van de cokes. De gasdoorlaatbaarheid wordt verminderd door de afbraak van cokes en er kunnen steigers op de muren ontstaan, waardoor het volume van de BF wordt verminderd.

Alkalireacties in de BF

In alle alkalireacties die in dit artikel worden gegeven, kan K worden vervangen door Na. De reductie van alkalisilicaten door C kan plaatsvinden volgens de omkeerbare reacties K2SiO3 (slak) + C (s) =2K (g) + SiO2 (slak) + CO (g), en K2SiO3 (slak) + 3C (s) =2K (g) + Si (HM) + 3CO (g). De mate waarin deze reacties plaatsvinden hangt af van de temperatuur en de partiële druk van CO (koolmonoxide). Alkalioxiden kunnen worden gereduceerd door C in de cokes of door CO volgens de omkeerbare reacties K2O + C (s) =2 K (g) + CO (g), en K2O + CO (g) =2 K (g ) + CO2 (g).

Alkaliën worden vervluchtigd als elementen of reageren met C en N2 (stikstof) in het bosh-gebied van de BF en vormen dampen van kaliumcyanide (KCN) of natriumcyanide (NaCN) volgens omkeerbare reactie 2K (g) + N2 (g) =2KCN (g). De dampen worden met het ovengas meegevoerd en lossen niet op in het HM of in de slak. Het smeltpunt en het kookpunt voor K zijn respectievelijk 63,4 ° C en 759 ° C, terwijl de overeenkomstige smelt- en kooktemperaturen voor Na respectievelijk 97,7 ° C en 883 ° C zijn. De smeltpunten van KCN en NaCN zijn respectievelijk 622 ° C en 562 ° C en de kookpunten zijn respectievelijk 1625 ° C en 1530 ° C. De toestand van deze verbindingen is, afhankelijk van de temperatuur, vloeibaar in de onderste schacht en gasvormig in de loop- en haardzone. Het gas wordt meegevoerd door de snel bewegende gassen in de BF.

In de schacht waar de zuurstof (O2) potentiaal toeneemt (rond 1100 deg C), zijn K en KCN niet meer stabiel en worden ze door de kooldioxide (CO2) geoxideerd tot alkali carbonaten (K2CO3, Na2CO3) volgens de reacties 2K ( g) + 2CO2 (g) =K2CO3 + CO (g), en 2KCN (g) + 4CO2 (g) =K2CO3 (s) + N2 (g) + 5CO (g) respectievelijk en alkalioxiden door de CO volgens de omkeerbare reactie 2KCN (g) + CO (g) =K2O + 3C + N2 (g). De gegenereerde alkalicarbonaten vertrekken in de vorm van witte fijne deeltjes, die worden verdeeld op het oppervlak van het lastmateriaal of op de bakstenen bekleding.

Alkalicomponenten geadsorbeerd in het lastmateriaal en cokes vormen nieuwe verbindingen volgens hun relatieve stabiliteit. Kaliumcarbonaat (K2CO3) en natriumcarbonaat (Na2CO3) zijn vast bij temperaturen onder respectievelijk 891 ° C en onder 851 ° C. De alkalihoudende verbindingen dalen af met de belaste materialen en worden gereduceerd en verdampt opnieuw en bereiken de zone met hoge temperatuur, volgens de omkeerbare reactie K2CO3(l) + 2C =2K (g) =3CO (g).

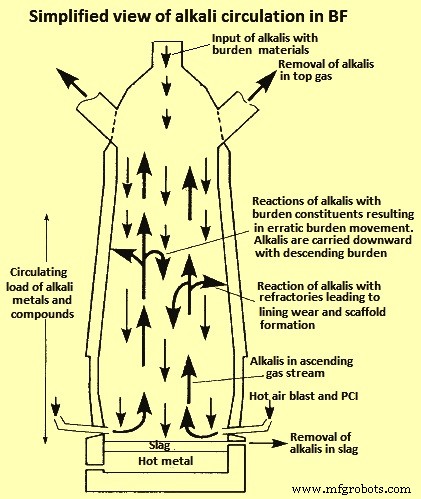

Het grootste deel van de alkali wordt met de slak uit de BF afgevoerd. Een deel van de alkali in de slak wordt echter verminderd, waarbij alkalidamp ontstaat die met het omringende gas opstijgt. De alkalidamp condenseert in het bovenste deel van de BF waar een deel vertrekt met het topgas, terwijl de rest condenseert op de binnenwanden of op het voedingsmateriaal. Vanwege de vervluchtiging en condensatie van de alkali in de verschillende thermische zones, heeft alkali de neiging om binnen de BF te circuleren, wat leidt tot een accumulatie en interacties met andere voedingsmaterialen. Dit kan een aanzienlijke invloed hebben op het proces, zelfs wanneer de alkali in kleine hoeveelheden wordt toegevoegd, in het algemeen minder dan 5 kilogram per ton ruwijzer (kg/tHM). Een vereenvoudigd beeld van de circulatie van alkali in de BF wordt getoond in Fig. 2. Studies van opgegraven BF's hebben aangetoond dat het alkaligehalte het hoogst is waar de temperatuur boven 1000 ° C is, wat betekent dat er een verhoogde alkaliconcentratie is in het onderste deel van de vriendje.

Fig 2 Een vereenvoudigde weergave van de alkalicirculatie in de BF

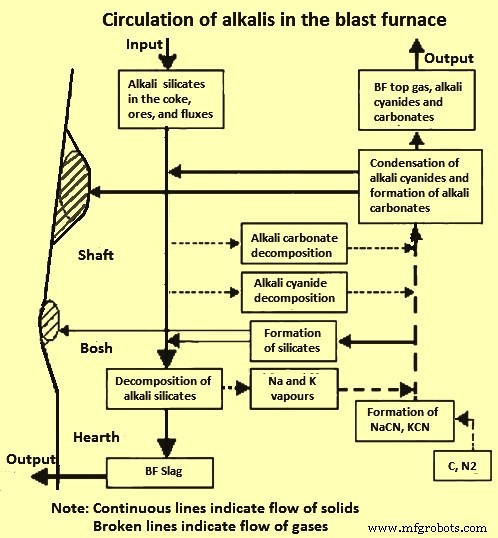

Alkalicyclus in de BF

Alkaliën komen normaal gesproken het BF binnen met het ijzermateriaal en met de cokes in de vorm van silicaten. Voor een soepele en efficiënte BF-werking is het wenselijk om de hoeveelheid alkali te beperken tot ongeveer 1,5 kg/tHM tot 5 kg/tHM, maar normaal varieert deze van 2,5 kg/tHM tot 7,5 kg/tHM in verschillende fabrieken. Van de twee alkalische stoffen Na en K is K normaal gesproken de belangrijkste verbinding die de BF binnenkomt. De meeste alkaliën gaan met de slak weg, terwijl sommige een deel van het topgas worden en de oven verlaten met het topgas. Recirculerende alkali kan worden verwijderd door de slak of door het gas. K gaat in hogere mate naar het bovenste gas omdat het vluchtiger is in vergelijking met Na dat meer met de slak naar buiten gaat.

Alkaliën komen de BF binnen in de vorm van silicaten (K2SiO3). Studies van de alkalicyclus hebben aangetoond dat de silicaten met de last dalen en de cyclus begint met het verminderen van het alkalisilicaat door de C van de cokes in de smeltzone volgens de vergelijking K2SiO3 + C (s) =2K (g) + Si02 + CO (g). De reacties vinden plaats bij ongeveer 1550 ° C volgens de thermodynamische gegevens voor de reacties. Alle alkalioxiden die in het BF binnenkomen of worden gevormd, reageren verder in het BF bij lagere temperaturen volgens de vergelijking K2O + CO (g) =2K (g) + CO2 (g), aangezien ze niet stabiel zijn. K2O kan ook oplossen in de primaire slak.

Verder reageren de K-dampen geproduceerd op het niveau van de haard in de BF met de geïnjecteerde poederkool en de N2 van de heteluchtstoot volgens de vergelijking 2K (g) + 2C (s) + N2 (g) =2KCN (g , ik). Het kookpunt voor KCN is 1625 ° C, dus als het kaliumcyanide (KCN) opstijgt uit de hete luchtstroom uit de blaaspijpen, verandert het in een vloeibare fase wanneer de temperatuur daalt. De tijd in de blaasmondzone is erg kort vanwege de hoge gasstroom, zodat de alkalicyaniden de tijd hebben om de BF op te gaan voordat ze in de vloeibare fase worden omgezet. Verderop in de BF reageren de alkalicyaniden met CO2 (kooldioxide) om stabielere carbonaten te vormen bij temperaturen onder 1100 ° C volgens de vergelijking 2KCN (l) + 4CO2 (g) =K2CO3 + N2 (g) + 5CO ( g). De carbonaten volgen ofwel het bovenste gas naar buiten als gas, of worden afgezet op de last als ze beginnen te condenseren onder 900 ° C.

Vergeleken met alkalisilicaten zijn alkalicyaniden onstabiel, zodat elk SiO2 dat in het haardgedeelte van de BF aanwezig is, kan reageren met de alkalicyaniden om opnieuw alkalisilicaten te vormen. Het proces waarbij alkalisilicaten worden gereduceerd tot alkalidamp, die opstijgt in de BF, vertrekt met het topgas of reageert met CO2 om carbonaten te vormen, staat bekend als de alkalicyclus. Er zijn een aantal verschillende opvattingen die een iets andere samenvatting van het proces hebben door te verschillen over welke reacties precies plaatsvinden. Er zijn twijfels of er überhaupt carbonaten worden gevormd aan de top van de BF, aangezien carbonaten niet worden gevonden tijdens de opgraving van BF's. Over het belangrijkste proces dat alkalicyaniden worden gevormd en dat de alkali in de BF circuleert, wordt echter in alle opvattingen overeenstemming bereikt.

Fig 3 toont de circulatie van alkaliën in de BF. Het geladen materiaal daalt af naar de hoge temperatuurzone voordat alkalisilicaten ofwel ontleden in alkalidampen of worden geabsorbeerd door de primaire slakfase in de vorm van K2O of Na2O. De cyclus geeft ook aan wanneer de alkalidamp reageert met silicaten om opnieuw silicaten te vormen. De verdeling van alkalidampen door de BF hangt af van de gasstroompaden en de mate van centrale gasstroom. Gasstromen hebben een groot effect op hoe warmte wordt verdeeld in een BF. Meer centrale stroming betekent meer smelten in het midden en minder in de periferie van de BF.

Fig 3 Circulatie van alkaliën in de BF

Vorming van ammoniak en waterstofcyanide in de BF

Aangenomen wordt dat ammoniak (NH3) wordt gevormd in de BF. Basische reacties achter de vorming van NH3 en waterstofcyanide (HCN) in de BF zijn 2KCN + 3H2O =K2CO3 + 2NH3 + C, en NH3 + CO =HCN + H2O. De verhouding tussen deze reacties hangt af van verschillende parameters zoals (i) de hoeveelheid beschikbaar vocht, (ii) de hoeveelheid beschikbaar KCN in de top, en (ii) de temperatuur tijdens de reacties. De temperatuurdrempel voor NH3 ligt rond de 600 deg C en de NH3-vorming neemt continu exponentieel af tot 500 deg C en daarna wordt deze niet gedetecteerd. Verder gevormd NH3 wordt geoxideerd door Fe203 of CO2 en de gevormde hoeveelheid NH3 neemt af. De oxidatie van NH3 door Fe2O3 of MnO2 is temperatuurafhankelijk. Bij lagere temperatuur is MnO2 een sterkere oxidant en bij hogere temperatuur is Fe2O3 de sterkere oxidant.

Omdat HCN en NH3 in het topgas te vinden zijn, is de oxidatiekinetiek van NH3 niet snel genoeg om het volledig te verwijderen. Het hogere watergehalte in het topgas betekent dat er meer NH3 wordt gevormd, wat kan plaatsvinden volgens de bovenstaande reactie. De vorming van NH3 in de BF is complex omdat verschillende parameters, zoals hieronder vermeld, de vorming ervan beïnvloeden.

Bovenste gastemperatuur – De topgastemperatuur is afhankelijk van de verhouding tussen endotherme / exotherme reacties in de BF. De temperatuur heeft invloed op het vochtgehalte. Een lagere temperatuur kan ook leiden tot een verhoogde oplosbaarheid van NH3 in water en HCN is mengbaar met water, dus de aanwezigheid van water kan de aanwezigheid ervan in het topgas verminderen.

Vlamtemperatuur – De vlamtemperatuur heeft een kleine invloed op de hoeveelheid geproduceerde alkalidamp en de totale alkalibelasting. Er is een hoge temperatuur nodig om de alkalisilicaten te reduceren tot alkaligas dat de alkalicirculatie in gang zet. Verlaagde vlamtemperatuur leidt er dus toe dat meer alkali de BF door de slak verlaat.

Basis – Een lagere basiciteit leidt tot een hogere opname van alkali in de slak, waardoor er minder alkali in de BF circuleert en er minder NH3 wordt geproduceerd.

Vochtgehalte – Minder vocht dat met de lading of op andere manieren in de BF wordt geïntroduceerd, geeft minder water voor de NH3-vormende reactie.

Effect van alkali en verwijdering

De concentratie van alkali in de grondstof is de afgelopen jaren toegenomen door de verminderde beschikbaarheid van hoogwaardige cokeskolen. Alkali is schadelijk voor de BF-bewerking, omdat het een verhoogde reactiviteit van cokes veroorzaakt vanwege het katalytische effect op de reactie op verlies van oplossing (Boudouard-reactie).

Een van de belangrijkste negatieve effecten van de alkali is dat het de omkeerbare Boudouard-reactie katalyseert, waardoor de temperatuur voor de reactie wordt verlaagd van 900 ° C tot 950 ° C tot ongeveer 750 ° C tot 850 ° C en de cokesreactiviteit toeneemt, afhankelijk van de cola kwaliteit. Het heeft ook een negatief effect op de cokesstructuur. De verlaagde drempel voor de Boudouard-reactie betekent dat er meer C wordt verbruikt in de BF in een sterk endotherme reactie. Er is dus een verhoging van de cokestoevoeging in de BF nodig om een stabiele werking te behouden met 2 kg tot 10 kg cokes per kg alkali of met 6 kg tot 11 kg cokes, afhankelijk van de gebruikte bronnen.

Alkali die de cokesstructuur is binnengedrongen, vermindert de cokessterkte in het onderste deel van de BF vanwege de verhoogde reactiviteit van cokes en dus verhoogde afbraak. De schijnbare reactiesnelheid van de cokes op het niveau van de blaaspijp is tien keer zo hoog als de reactiesnelheid van de cokes van de voeding, die gerelateerd is aan de totale hoeveelheid aanwezigheid van K. Van K is bekend dat het de reactiviteit van cokes met CO2 verhoogt en kan leiden tot bij cokesbreuk vanwege zwelling van de cokeskorrels door invoeging van K. Een verhoogde reactiviteit kan voordelig zijn omdat het de BF-werktemperatuur verlaagt, de temperatuur in de thermische reservezone en dus de temperatuur verlaagt voor de reductie van ijzeroxide. Het doel van cokes is echter ook om te fungeren als lastondersteuning in de oven, en daarom moet de cokesbreuk worden geminimaliseerd.

Studies naar de penetratie van K-damp in cokes hebben bevestigd dat de structuur van cokesmineralen kan worden verbroken vanwege de volume-expansie van alkalische mineralen, met name kalsiliet. Het oppervlak tussen de mineralen en de C-matrix neemt toe door het breken van de mineralen in de cokes. Dit vergemakkelijkt de interactie van mineraal materiaal met C- en BF-gassen, waardoor de vergassing van cokes wordt versneld. Een expansie in cokes kan ook optreden wanneer alkalidampen doordringen in de kristallagen van cokes om tussenlaagverbindingen te vormen. De cokessterkte en ondersteuning van de last tijdens de BF-operatie is van cruciaal belang, aangezien een ineenstorting van de last de gas- en vloeistofdoorlaatbaarheid vermindert, wat de efficiëntie vermindert, zowel wat betreft de HM-productie als de verhoogde CO2-emissies.

Kleine cokesdeeltjes van verschillende grootte verkleinen de holtes in het cokesbed in de natte zone en het cokesoppervlak neemt toe. Het breken van cokes bevordert ook overstroming, verstikking van de haard en een verhoogde verbranding van blaasmonden en slakinkeping, die allemaal de output van de oven beperken. De neiging van het opstijgende gas om nabij de wanden te worden getransporteerd, neemt toe wanneer de permeabiliteit wordt verlaagd, wat het gebruik van het gas vermindert en dus de cokessnelheid verhoogt.

Een ander effect van alkali is de verhoogde kans op steigervorming in de schacht als alkali condenseert op de bekleding en het fijne materiaal eraan kan binden. Steigers zijn een opeenhoping van vast materiaal op de ovenwand en steken uit naar het centrum van de oven. Steigers kunnen op elke plaats van het midden tot het bovenste deel van de schacht voorkomen. Het effect van steigervorming is dat het afdalen van de last wordt vertraagd of onderbroken, en in extreme gevallen leidt tot hangen, uitglijden en ongecontroleerd opladen. De steigers verminderen ook het werkvolume van de BF. De gassnelheid wordt verhoogd in de onaangetaste delen in de schacht, wat resulteert in een verhoogde topgastemperatuur en een verminderde benutting van het CO. Wanneer de steigers loskomen van de ovenwand, resulteert dit vaak in een gekoelde haard. De steigers kunnen worden verwijderd door de oventemperatuur tijdelijk te verhogen of worden verwijderd wanneer een gasstroom van hoge temperatuur het gebied bereikt.

Het lastmateriaal kan ook aan elkaar worden gelijmd door gecondenseerde vloeibare cyaniden en carbonaten waardoor de beddoorlaatbaarheid wordt verminderd. Bovendien kan alkali het vuurvaste materiaal aantasten, in het bijzonder vuurvaste materialen op C-basis die normaal in het onderste deel van de oven worden gebruikt. Alkaliverbindingen dringen de C-blokken binnen die worden verbruikt en alkalidamp vormen. Dit resulteert in een kortere levensduur van de vuurvaste voering en een behoefte aan een frequentere relining.

Het verwijderen van alkali gebeurt voornamelijk met de slak en kan het beste worden uitgevoerd bij lagere basiciteitswaarden. Van de verwijderde alkali wordt meer dan 90% via de slak verwijderd. Hier wordt de basiciteit beschouwd als CaO/SiO2. Resultaten van verschillende onderzoeken hebben aangetoond dat de lagere basiciteit van de slak de hoeveelheid alkali in de slak verhoogt. Het probleem met een te lage basiciteit is echter dat er een hoger zwavelgehalte (S) in het HM achterblijft, omdat het S kan worden tegengegaan door CaO dat aanwezig is in BF-slakken en CaO lager is als de basiciteit lager is. De ondergrens van de basiciteit voor het onder controle houden van de HM-kwaliteit verschilt van plant tot plant. De grens is afhankelijk van de BF-parameters en de kwaliteit van de gebruikte grondstof. Een basiciteitswaarde net boven of rond 1 kan worden gezien als de limiet als alkali moet worden verwijderd en de HM-kwaliteit moet worden gehandhaafd.

Om de vergassing van alkalisilicaten tegen te gaan, moet de partiële druk van CO hoog worden gehouden. De hoge temperatuur voor de reactie bij 1550 ° C betekent dat een lagere vlamtemperatuur ook kan worden gebruikt om de reductie en vergassing te vertragen en zo de alkalicirculatie te verlagen. Verwijdering van alkali vereist verminderde recirculatie van alkalibevattende materialen naar de BF, omdat alkali anders gewoon opnieuw in de BF wordt geïntroduceerd.

Verlaging van het katalyserende effect van alkali op cokesvergassing kan worden gedaan door cokesastoevoegingen die het bestaande alkali in stabielere vormen kunnen binden. Het is al eerder geprobeerd met een bepaalde minerale toevoeging. Terwijl alkali door de cokes diffundeert, kan een coating van de toevoeging van mineralen de alkali aan het oppervlak van de cokes stabiliseren, waardoor het de binnenste delen van de cokes niet afbreekt.

Beheersing van alkalische belasting

Om de alkalibelasting in de BF te beheersen, moet de alkalitoevoer zo laag mogelijk worden gehouden. Als er een variatie is in het ingaande materiaal, moet het ertsmengsel goed worden gemengd om het risico op hoge alkalische secties in de BF te minimaliseren. Een andere voorzorgsmaatregel is om recirculatie van rookgas met een hoog alkaligehalte te voorkomen. Een manier om het risico op steigervorming te minimaliseren, is door de ijzerlast en de cokes sterker te maken om de vorming van fijne deeltjes te voorkomen.

De BF kan worden bediend met een centrale gasstroom. Hierdoor wordt de topgastemperatuur in het centrum zodanig verhoogd dat een deel van de alkali de oven verlaat als damp met het topgas. Hogere gastemperaturen leiden echter tot grotere warmteverliezen.

De gerecirculeerde alkali kan worden verminderd en in plaats daarvan de BF verlaten via de slak door de BF te laten werken met een zure slak. Hoe lager de basiciteit van de slak, hoe gemakkelijker de basische K en Na in de slak worden geabsorbeerd, aangezien kalk (CaO) en magnesiumoxide (MgO) dezelfde plaatsen in het silicanetwerk innemen als alkalioxiden. Een verminderde basiciteit kan worden bereikt door de basiciteit in de ijzerlast en fluxtoevoegingen te verlagen. Een lagere basiciteit resulteert echter ook in een verhoogd S (zwavel) gehalte in het HM omdat S zich bindt aan Ca in de slak.

Een andere mogelijkheid om de alkalibelasting te verminderen is om het slakkenvolume te vergroten, wat de activiteit van alkalioxiden in de slak vermindert en dus de absorptie van alkali en de output door slak verhoogt, maar een groter slakvolume verhoogt ook de cokessnelheid.

Een lagere temperatuur in de BF resulteert in verminderde reductie en verdamping van alkali. Het bedienen van de BF met een lagere vlamtemperatuur resulteert in een verminderde alkalibelasting, maar ook een verminderde productiviteit en een hogere cokessnelheid. De alkalibelasting kan ook worden verminderd door de BF te laten werken met een hoge partiële CO-druk, aangezien deze de alkalivergassingsreactie tegengaat. Dit kan worden bereikt door O2-verrijking van de explosie of hoge topdruk.

Productieproces

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Gebruik van colanoot in een hoogoven

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Hoogoven en zijn ontwerp

- Methoden om een hoogoven uit te schakelen

- IJzerproductie door hoogoven en kooldioxide-emissies