Technologieën voor verbetering van het sinterproces

Technologieën voor verbetering van het sinterproces

Het sinterproces wordt gebruikt om een mengsel van fijne ijzerertsdeeltjes, retourfijnstoffen, vloeimiddelen en cokesbries te agglomereren, met een deeltjesgrootte van minder dan 10 mm, zodat de resulterende sinter, met een zeefgrootte van 5 mm tot 30 mm, is bestand tegen de druk en de temperatuuromstandigheden in de hoogoven (BF). Het proces van het sinteren van fijne ijzerertsdeeltjes is in de eerste plaats ontwikkeld om de fijne deeltjes die in de mijnbouw worden gegenereerd om te zetten en deze ertsdeeltjes om te zetten in een product met geschikte granulometrie, fysieke kwaliteit, chemische samenstelling en mechanische eigenschappen die geschikt zijn om in de BF te worden geladen.

Het sinterproces wordt uitgevoerd op een sintermachine die wordt gevoed met een voorbereide sintermixlading. De basisbrandstof voor het sinterproces van ijzererts is cokesbries, waarvan het gebruik kan worden ondersteund door vervangende brandstoffen (bijvoorbeeld antraciet). Sintermix wordt bereid door homogenisatie en granulatie van een ruw mengsel (ook wel sintermix genoemd) van fijne ijzererts, kalksteen, dolomiet, zand en kwartsiet (vloeimiddel), vaste brandstof (cokesbries of antraciet) en metallurgisch afval (verzameld stof, slib, walshuid enz.) in een roterende trommel met 7% tot 8% water met als doel het verkrijgen van een voorgeagglomereerd product (sintermix), dat vervolgens als een laag over een continu bewegend rooster of streng van de sintermachine.

Het sinterproces is een metallurgisch proces dat wordt uitgevoerd op een sintermachine. Het is een thermisch agglomeratieproces. Het sinterproces is een energie-intensief proces, waarbij rekening moet worden gehouden met een aantal parameters. Het proces is complex en omvat verschillende fysische en chemische verschijnselen zoals warmte-, massa- en impulsoverdracht in combinatie met chemische reacties. Deze verschijnselen vinden gelijktijdig plaats, wat de complexiteit van het proces aanzienlijk verhoogt.

Sinteren is in feite een voorbehandelingsprocesstap tijdens het maken van ijzer om ladingsmateriaal te produceren dat sinter voor de BF wordt genoemd. De agglomeratie in het sinterproces wordt bereikt door verbranding. Hierbij wordt lucht aan de sinterstreng gezogen door een bed van sintermix. De brandstofdeeltjes op de bovenste oppervlaktelaag worden eerst ontstoken in een oven en terwijl de streng naar voren beweegt, gaat het ontstoken of verbrandingsfront geleidelijk naar beneden door het bed totdat het einde is bereikt.

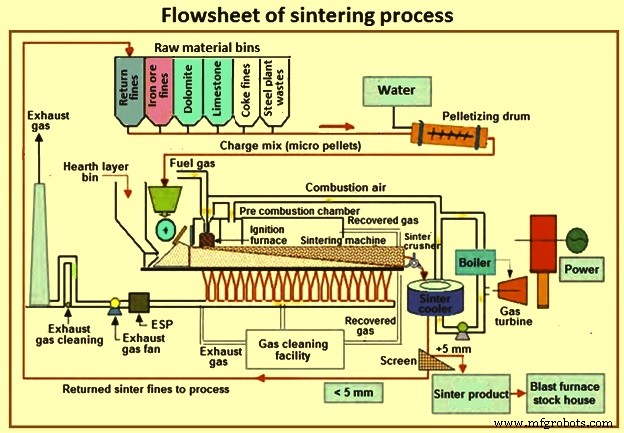

Tijdens het sinteren wordt warmte geleverd door cokesbries in het sintermengsel om de bedtemperatuur te verhogen om partiële smelt- en diffusiebinding te bereiken. Het is gebleken dat de luchtstroomsnelheid en de vlamfrontsnelheid in het sinterproces de prestatie van de sinterfabriek sturen en deze parameters hangen voornamelijk af van de doorlaatbaarheid van het sinterbed. De vlamfrontsnelheid is een van de belangrijke bedrijfsparameters. De sinterproductiviteit hangt sterk af van de doorlaatbaarheid van het sintermengsel van een gepakt bed met sintermengsels. Dit is omdat hoe sneller de voortgang van de reactie tijdens het sinteren, hoe hoger de stroomsnelheid is van het gas dat het gepakte bed van het sintermengsel passeert. Het gasdebiet wordt geregeld door de doorlaatbaarheid van het sintermengsel. Stroomschema van het sinterproces wordt getoond in Fig 1.

Fig 1 Stroomschema van het sinterproces

Het voornaamste algemene doel van het sinterproces is het bereiken van een hoge output van uniforme sinterkwaliteit tegen lage operationele kosten. Als het belangrijkste onderdeel van de BF-belasting is de productie van sinter van hoge kwaliteit met de juiste granulometrie, fysische eigenschappen, chemische samenstelling en mechanische sterkte cruciaal voor het verzekeren van een hoge, stabiele productiviteit van de BF met een laag verbruik van de reductanten. BF heeft sinter nodig met een hoge sterkte, een lage RDI (reductie-degradatie-index), een hoge RI (reduceerbaarheidsindex), een laag gehalte aan fijne deeltjes, een goede gemiddelde gekalibreerde sintergrootte en weinig variatie in chemische samenstelling om in een stabiel regime te kunnen werken. Sinterkwaliteitscontrole, door middel van adequaat sinteren, is belangrijk om de BF met een lage brandstofsnelheid en stabiel bedrijfsregime te laten werken. In de afgelopen decennia. er zijn verschillende technologieën ontwikkeld die niet alleen hebben geresulteerd in enorme verbeteringen in het sinterproces, maar ook de kwaliteit van sinter hebben verbeterd. De belangrijkste van deze technologieën worden hieronder beschreven.

Gebruik van gecalcineerde kalk ter vervanging van kalksteen

In sintermix worden kalksteen en dolomiet als basische vloeimiddelen toegevoegd. De fluxende oxiden in de sinter zijn nodig om de BF-slakchemie zodanig te wijzigen dat ze de gewenste eigenschappen hebben. Aan het sintermengsel toegevoegde basische fluxen werken als bindmiddel in het sintermengsel en verbeteren de agglomeratie van de fijne deeltjes. De fluxen verbeteren de productiviteit van de sintermachine en verminderen het specifieke verbruik van vaste brandstof. Grootteverdeling van fluxen is belangrijk voor de sinterproductiviteit. CaO combineert met de ijzeroxiden om verbindingen te vormen met een laag smeltpunt die de vorming van de primaire smelt bevordert, waarvan een minimumniveau nodig is om een sterke sinter te produceren. Deze verbindingen zijn Fe2O3·CaO (1.205 deg C) en FeO·CaO (1120 deg C).

Gecalcineerde kalk (CaO) is een actief bindmiddel omdat het wordt gehydrateerd tot {Ca(OH)2} als gevolg van een hydraatreactie met water. Als bindmiddel bevordert het de quasi-deeltjeseigenschap in het sintermengsel. Het helpt bij het verhogen van de invoer van microfijnstof via ijzererts. Door een betere granulatie van het sintermengsel, verbetert het de sinterproductiviteit. Naast de bindingseigenschap vermindert gecalcineerde kalk ook de cokesbriessnelheid door de verminderde calcinatie van kalksteen tijdens het sinterproces. Het gebruik van gecalcineerde kalk vermindert ook de breek- en zeefbelasting van hardere ruwe kalksteen en bespaart zo energie.

Optimale granulatievochtwaarde

In Japan is een studie uitgevoerd om de optimale granulatievochtwaarde van sintergrondstoffen te bepalen, waarbij het effect van toegevoegd vocht is getest voor zes soorten ertsen aangepast aan dezelfde deeltjesgrootteverdeling. Voor elk type erts is de optimale vochtwaarde bepaald om een maximale doorlaatbaarheid van een gepakt bed te bereiken. Op basis van de behaalde resultaten is een optimale vochtwaardebepalingsmethode aangenomen, gebaseerd op de hypothese dat het vocht geen invloed heeft op het optimale vocht voor de gemengde materialen, en een gewogen gemiddelde is bepaald voor het optimale vocht voor de mengverhoudingen van elk soort erts en hulpstoffen. Door toepassing van het optimale vocht kan de toegevoegde vochtwaarde worden verlaagd ten opzichte van de conventionele methode. De doorlaatbaarheid van het gepakte bed in de sinterfabriek is verhoogd en de productiviteit is met 11 ton per uur gestegen.

Intensief meng- en granulatiesysteem

De grondstoffen voor sinteren die fijne ijzererts, vloeimiddelen en afvalstoffen bevatten, zijn afkomstig van verschillende bronnen en hebben verschillende eigenschappen. Ze moeten worden gemengd om een homogeen mengsel te vormen. De productiviteit van de sinter is direct gerelateerd aan de doorlaatbaarheid van het bed. Op zijn beurt hangt de permeabiliteit samen met de korrelgrootteverdeling en de gemiddelde korrelgrootte, die afhankelijk zijn van de vochttoevoeging. De doorlaatbaarheid stijgt tot een maximale waarde als functie van het vocht.

Intensief meng- en granulatiesysteem maakt een optimale bereiding van de sintermix mogelijk door de grondstoftoevoer te homogeniseren en elimineert de noodzaak voor mengstations. Het systeem bestaat in wezen uit een roermenger met hoge snelheid en een granulatietrommel. Het systeem resulteert in een verhoogde granulatiesnelheid, een verbetering van de bedpermeabiliteit, een meer gelijkmatige doorbrandzone en een optimale controle van het doorbrandpunt. Met dit systeem wordt een meer homogene sintermix bereid die het cokesbriesverbruik tot 5% vermindert en de sinterproductiviteit met maximaal 2% verhoogt. Het systeem maakt het gebruik van een hoger percentage ultrafijnstof in de sintermix mogelijk.

Naast het intensieve meng- en granulatiesysteem wordt in sommige sinterfabrieken ook een voorgranulatiestadium gebruikt, bestaande uit een menger met een hoge roersnelheid gevolgd door een trommelmenger. Dit tweetrapsgranulatiesysteem heeft het mogelijk gemaakt om fijne ijzerertsen te behandelen en tegelijkertijd de vlamfrontsnelheid, permeabiliteit en productiviteit van het proces te verhogen.

Selectieve granulatie

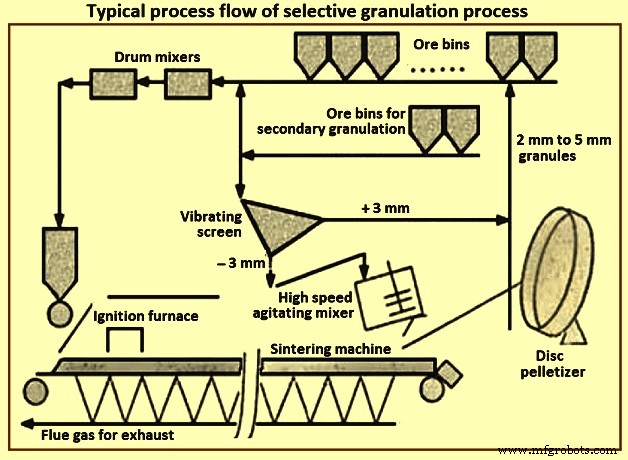

Een selectief granulatieproces wordt gebruikt om het sinteren van ijzererts met een hoog aluminiumoxidegehalte mogelijk te maken, die anders moeilijk te sinteren zijn vanwege de lage reactiviteit van aluminiumoxidehoudende materialen en de hoge viscositeit van primaire smelten. Selectieve granulatie bestaat uit het zeven van het erts en het sturen van de grotere fractie met een lager aluminiumoxidegehalte naar het conventionele granulatiecircuit, terwijl de kleinere fractie met een hoger aluminiumoxidegehalte wordt gepelletiseerd tot korrels van 2 mm tot 5 mm die worden opgenomen in het conventionele granulatiecircuit . De kleinere fractie bevat kleiachtige ertsen die veel aluminiumoxide bevatten en hogere smelttemperaturen nodig hebben.

Onderzoek op laboratoriumschaal, uitgevoerd met ijzererts met een Al2O3-gehalte van 0,2% tot 3,2% Al2O3-gehalte voor het bestuderen van de vorming van de primaire smelt als gevolg van de reactie van de ertsdeeltjes met kalksteen, heeft aangetoond dat selectieve granulatie een korrelkern met een hoger aluminiumoxidegehalte dan conventionele granulatie. Met dit proces is de fijne stof aan de kern gehecht, met een lager aluminiumoxidegehalte, door te reageren met de kalksteen en de vorming van de primaire smelt bij een lagere temperatuur te bevorderen. Fig 2 toont de typische processtroom van het selectieve granulatieproces.

Fig 2 Typische processtroom van selectief granulatieproces

Coating granulatie

Het is voordelig om het conventionele granulatieproces te verbeteren, vooral bij het gebruik van goethiet- en limoniet-ertsen die normaal een hoger A1203-gehalte hebben dan hematiet en leiden tot verslechtering van de sintereigenschappen. In dit opzicht hebben studies aangetoond dat het sinteren verbetert wanneer de conventionele granulatiefase in de trommelmenger wordt gevolgd door een tweede fase. In de eerste fase wordt de mix van ijzererts en retourfijnstof in de trommel gedaan. In de tweede fase wordt cokes plus kalksteen plus dolomiet toegevoegd aan het mengsel dat resulteert uit de eerste fase en de verkregen korrel wordt gevormd door een kern die voornamelijk bestaat uit ijzererts omgeven door cokes en flux.

Het coatinggranulatieproces verbetert de fluxvormingsreactie door de afscheiding van CaO uit de kalksteen op Fe (ijzer) uit het ijzererts. Hierdoor vindt sinteren plaats bij een lagere temperatuur, verbetert de permeabiliteit en productiviteit en vermindert de vorming van secundair hematiet, met als gevolg een verbetering van de RDI. De TI (tumbler index) en reduceerbaarheid verbeteren ook, door de vorming van meer microporiën, die ook de verspreiding van scheuren voorkomen die verantwoordelijk zijn voor verslechtering van de RDI.

De mengtijd in de trommel in de tweede fase is erg belangrijk en ongeveer 50 seconden is vastgesteld als de optimale tijd. Een kortere tijd staat niet toe dat de kern goed bedekt wordt met cokes plus flux. Een langere tijd veroorzaakt vernietiging van de quasi-deeltjes, vanwege de opname van cokes en flux in de korrels (van de kern), en levert een soortgelijk quasi-deeltje op als dat verkregen wordt bij conventionele eentrapsgranulatie.

Retour prima - mozaïek inbedding van ijzererts sinterproces

Om de doorlaatbaarheid van het sinterbed voor de productiviteit van sintererts te vergroten, is het proces ‘return fine – mozaïek inbedding van ijzererts sinteren’ (RF-MEBIOS) ontwikkeld. RF-MEBIOS-proces, wat een techniek is voor het terugsturen van fijne bypass-granulatie. In dit proces wordt fijn teruggevoerd, aangezien droge deeltjes worden toegevoegd aan gegranuleerde grondstoffen en vervolgens in de sintermachine worden geladen, wat resulteert in een productiviteitsverhoging van de sintermachine.

De productiviteitsverhoging wordt veroorzaakt door het vergroten van de pseudo-deeltjesgrootte bij granulatie en door het verminderen van de bulkdichtheid van het gepakte sinterbed na het laden. De eerste wordt bereikt door een hoger vochtgehalte in de grondstoffen bij granulatie. Dit laatste wordt bereikt door hogere wrijving in het sinterbed dat bestaat uit een droge en natte deeltjesverbinding, die een rol speelt bij het verlagen van de bulkdichtheid. Door de fijne verhouding en grootte van de bypass-retour te vergroten, worden de sintersnelheid en de sinterproductiviteit verhoogd.

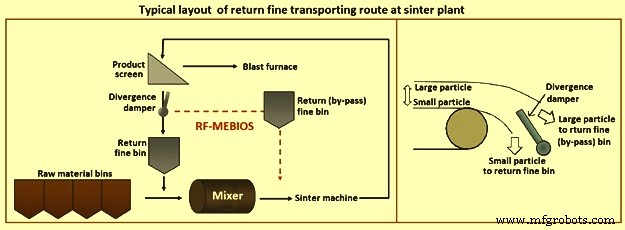

Fig 3 toont de typische materiaalstroom bij de sinterfabriek. Het vervoer van retourboetes divergeert in twee routes door een divergentiedemper. De ene is naar de bestaande retourboetebak en de andere naar de nieuwe bypass-retourboetebak. Het retourfijnstof uit de bestaande retourfijnbak en de overige sintergrondstoffen worden samen met water in de menger gemengd en gegranuleerd. De retourboetes uit de bypass retourfijnbak worden na de menger toegevoegd. De sectie aan de rechterkant van figuur 3 toont de positionele relatie tussen de demper en de transportband. De demperpositie wordt aangepast om de verhouding van de bypass-retourboetes te regelen. De demper kan de retourboetes scheiden tussen de bovenlaag (by-pass retourboetes) en de onderlaag (granulatie retourboetes). De bandtransporteur voert grove deeltjes als bovenlaag af, waardoor relatief grote deeltjes naar de bypass retour fijne bak worden getransporteerd.

Fig 3 Typische lay-out van fijne retourtransportroute bij sinterfabriek

De permeabiliteit wordt verhoogd door twee factoren, namelijk (i) een lage fijne pseudo-deeltjesgrootte (min 0,25 mm) verhouding en (ii) een lage bulkdichtheid. De eerste wordt veroorzaakt door granulatie met een hoog vochtgehalte als gevolg van de toevoeging van droge retourkorrels na de granulatie wanneer het vochtgehalte bij het laden constant is.

Opladen met twee lagen

Bij een gelijkmatige oplading van het sintermengsel op de sinterstreng kan dit leiden tot een hogere temperatuur waardoor het sintermengsel versmelt. Dit beperkt de neerwaartse luchtstroom en het sinterproces. Bij dubbellaags laden worden ladingsmaterialen met een kleinere korrelgrootte en een hogere concentratie cokesbries in de bovenste laag geladen. Materiaal met grotere korrelgrootte (erts- en sinterretour) met een lagere concentratie cokesbries wordt in de onderste laag geladen. Dit zorgt voor een goede doorgang van warmte in de onderste lagen, een hoge doorlaatbaarheid van het bed en een efficiënt gebruik van de brandstof.

Verbeteringen in toevoerapparatuur voor sintermix

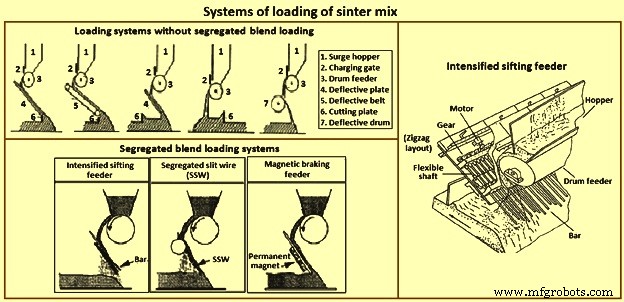

Gescheiden mengselbelading van het sintermengsel resulteert in grote deeltjes aan de onderkant van het sintermengsel op de pellets, terwijl kleine deeltjes aan de bovenkant van het sintermengsel op de pallets van de sintermachinestreng. Het gescheiden laden van het mengsel helpt bij de doorlaatbaarheid van het mengsel en helpt dus bij het verbeteren van de productiviteit van de machine. Er zijn verschillende uitvoeringen van het laadsysteem voor gescheiden laden. Sommige daarvan zijn (i) installatie van een extra scherm op de conventionele schuine goot, (ii) versterkte zeeftoevoer, (iii) gescheiden gespleten draad en (iv) magnetische breektoevoer. Afb. 4 toont een laadsysteem zonder gescheiden mengsellaadsysteem en laadsystemen met verschillende typen laadsystemen van het sintermengsel.

Fig 4 Systeem voor het laden van sintermix

Multi-spleetbrander in ontstekingsoven

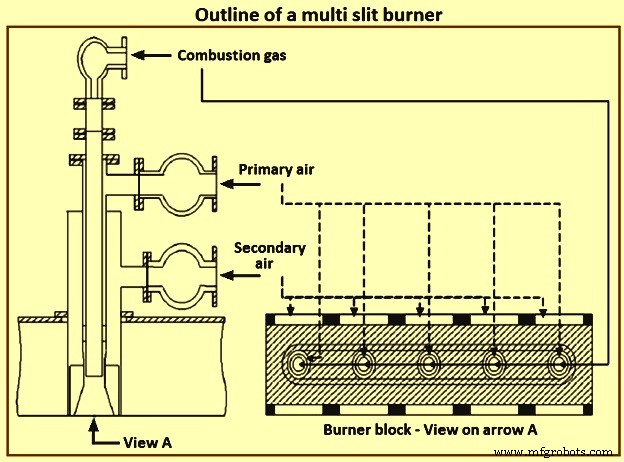

Bij het ontsteken van de bovenkant van het sintermixbed op de sintermachine in de ontstekingsoven is de vlamstabiliteit van de brander essentieel. Multi-spleetbranders helpen bij het produceren van een enkele brede grote stabiele vlam die geen vlamgebieden elimineert en een minimale warmte-invoer voor ontsteking levert. Dit resulteert op zijn beurt in een besparing van de energie-input in de ontstekingskap. In een Japanse fabriek is gemeld dat de totale warmte-inbreng voor het ontsteken met multispleetbranders met ongeveer 30 % is verminderd in vergelijking met conventionele branders. De omtrek van de multi-spleetbrander wordt getoond in Afb. 5.

Afb. 5 Omtrek van een brander met meerdere sleuven

Standondersteuning sinteren

In Japan is een nieuwe sintertechniek ontwikkeld, 'stand support sintering' genaamd, om de sintercake te ondersteunen met stalen standaards (staven of platen) die aan pallets zijn bevestigd. Deze techniek verbetert de krimp, porositeit en reduceerbaarheid. Dankzij het steunsysteem neemt de productiviteit van de sintermachine aanzienlijk toe en loopt de machine stabieler.

Bij de sinterwerkwijze met steunondersteuning wordt de lading sinterkoek in het bovenste gedeelte van het bed van het sintermengsel ondersteund door stalen steunen tijdens het sinterproces. De belasting van de sinterkoek op de verbrandingssmeltzone eronder doet het sintermengselbed krimpen (bedverdichting) en verslechtert dus aanzienlijk de doorlaatbaarheid van het bed. De steunstandaards die in de sinterpallets zijn geïnstalleerd, beginnen de belasting van de sinterkoek erboven te ondersteunen op het moment dat het sintermengselbedgedeelte rond de bovenkanten van de standaards begint te stollen na verwarming en smelten. Het sinterproces van het onderste deel van het bed verloopt daarna onder een verminderde belasting, en een permeatienetwerk ontwikkelt zich goed in het deel om de doorlaatbaarheid te verbeteren.

Warmteterugwinning van afval

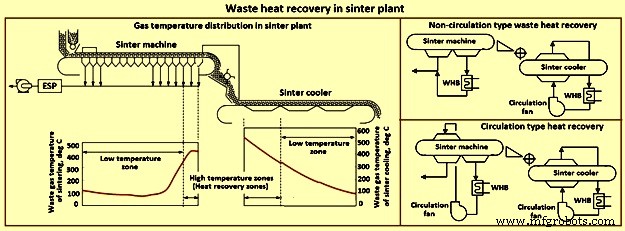

Warmteterugwinning in de sinterfabriek is een middel om de efficiëntie van het sinterproductieproces te verbeteren. Hete sinter moet worden gekoeld. De teruggewonnen warmte van de sinterkoeler wordt gebruikt om de verbrandingslucht voor de branders in de ontstekingsoven voor te verwarmen of om hogedrukstoom te genereren die kan worden gebruikt voor het opwekken van elektrische energie. In het geval van stoomopwekking onder hoge druk, bestaat de installatieconfiguratie van het energieterugwinningssysteem voor afvalgas uit een kap, stofvanger, warmteterugwinningsketel, circulatieventilator en ontluchter.

De sinterinstallatie bestaat uit twee meetsecties, namelijk (i) sintersectie en (ii) hete sinterkoelsectie. Warmteterugwinning uit beide delen is ontwikkeld uit uitlaatgas van de sintersectie en uit koelgas van de koelsectie. In figuur 6 is de gastemperatuurverdeling van beide secties weergegeven. Zoals in de afbeelding te zien is, is er een groot temperatuurverschil afhankelijk van de positie van de sectie. De gemiddelde gastemperatuur in beide secties ligt in het bereik van 100 ° C tot 150 ° C, wat te laag is voor effectieve warmteterugwinning. Warmteterugwinning is beperkt tot de zone met hoge gastemperatuur, het laatste deel van de sintersectie en het eerste deel van de koelsectie, waar een gastemperatuur van 300 ° C of hoger beschikbaar is. Hoewel de warmteterugwinningszone beperkt is, is het gasvolume van het sinterproces groot genoeg voor praktische warmteterugwinning die commercieel levensvatbaar is. Vanwege de corrosiviteit moet de gastemperatuur na warmteterugwinning ook boven het zuurpunt van het gas worden gehouden.

Fig 6 Restwarmteterugwinning in sinterfabriek

De warmteterugwinning van uitlaatgassen van de sintermachine kan worden onderverdeeld in circulatietype en niet-circulatietype (Fig 6). Bij het circulatietype wordt gas na warmteterugwinning naar de sintermachine gecirculeerd als vervanging van het koelgas, terwijl bij het niet-circulatietype het gas na warmteterugwinning direct naar de gasbehandelingsfaciliteit wordt geleid. Het circulatietype wordt gebruikt om de efficiëntie van de warmteterugwinning te verbeteren.

Naast het terugwinnen van warmte, helpt het systeem bij het verminderen van de SOx-, NOx- en deeltjesemissies en bij het verbeteren van de productiviteit, het rendement en de koudesterkte van de sinter. Met deze methode wordt energieterugwinning tot een niveau van 30% bereikt.

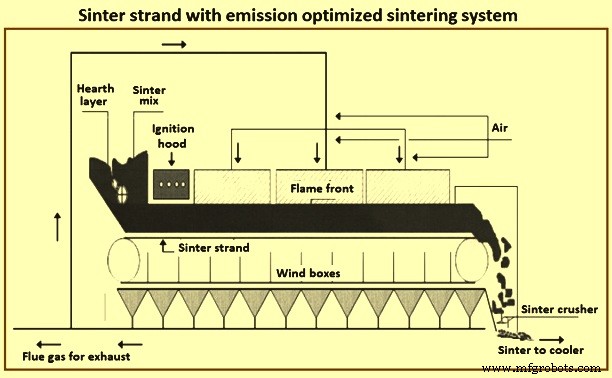

Emissie geoptimaliseerd sintersysteem

Het grote volume uitlaatgassen en de lage concentratie van te reinigen elementen is altijd een van de problemen geweest van sinterfabrieken. Het fundamentele doel van het emissie-geoptimaliseerde sintersysteem (EOS) is om het volume van de te reinigen gassen te verminderen (mogelijk een reductie tot 50%) door een kap boven het sinterrooster te plaatsen die wordt gevoed met zowel schone lucht als gerecycled lucht uit de windkasten. Afb. 7 toont sinterstreng met EOS-systeem.

Fig 7 Sinterstreng met emissie-geoptimaliseerd sintersysteem

Bestrijding van stofemissie

Toename van de productie in sintermachines leidt tot hogere stofontwikkeling en daarmee tot hogere fijnstofemissies. Deze emissies zijn stofrijk en bevatten een grote verscheidenheid aan organische en zware metalen gevaarlijke luchtverontreinigende stoffen (HAP's). Door het afgas via negatief geladen leidingen naar elektrostatische stofvangers te sturen, wordt het fijnstof in de afgasstroom negatief geladen. Door deze stroom langs positief geladen platen te leiden, wordt het negatief geladen fijnstof aangetrokken en opgevangen, waardoor schoon afvalgas wordt geproduceerd en de hoeveelheid stoomterugwinning wordt vergroot. Grof stof wordt in droge stofvangers verwijderd en gerecycled. Het gebruik van ESP (elektrostatische stofvanger) vermindert het stofniveau van de afgassen.

EFA-proces

Dit proces staat bekend als 'entrained flow absorber (EFA). Het is ontwikkeld door Paul Wurth. Het EFA-proces wordt geïnstalleerd aan het einde van het sinterfabriekproces. Het bestaat in wezen uit een meegevoerde stroomabsorbeerder en een zakfilter. Met deze apparatuur worden uit de sinterfabriek afgas, stof, zwaveloxiden, zoutzuur, fluorwaterstofzuren, dioxines en furanen afgevangen. De absorber werkt met gehydrateerde kalk (calciumhydroxide) en bruinkoolcokes om dioxines en furanen te absorberen. De optimale reactieomstandigheden worden bereikt door water onder hoge druk in de reactor te sproeien en de temperatuur in het bereik van 80 ° C tot 110 ° C te houden. Het geïnjecteerde water wordt verdampt en stof van het afgas wordt opgevangen in de zak -type filter. Het zwavelgehalte is lager dan 50 mg per cum op RWZI, het stofgehalte is lager dan 5 mg per cum op RWZI en het furanen/dioxinegehalte is lager dan 0,1 nanogram per cum op RWZI.

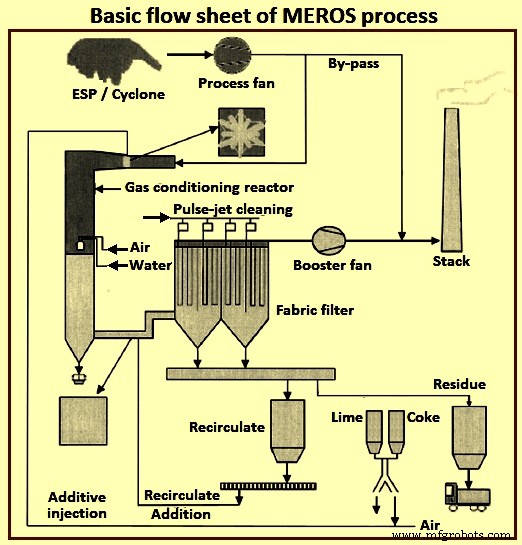

MEROS-proces

Het proces van gemaximaliseerde emissiereductie van het sinteren (MEROS) is een innovatieve technologie die is ontwikkeld door Primetals Technologies om de vervuilende emissies van sinterfabrieken te verminderen. Door het gebruik van specifieke additieven worden de vervuilende componenten in de gasstroom gecombineerd en gescheiden in een aangesloten doekenfilter. Het proces is ‘halfdroog’ en dus 100% effluentvrij.

MEROS-proces is een reinigingsproces voor het in verschillende fasen verwijderen van stof, zure gassen, giftige metalen en organische verbindingen. Het proces bestaat uit drie stappen, namelijk (i) injectie van op koolstof gebaseerde adsorbentia en ontzwavelingsmiddelen in de sinter-afgasstroom in de tegenstroomrichting om zware metalen en organische verbindingen te binden, (ii) circulatie van de gasstroom door een conditioneringsreactor waar het gas wordt bevochtigd en afgekoeld tot een temperatuur van ongeveer 100°C door middel van een geïnjecteerde fijne nevel (versnelt de chemische reacties die nodig zijn voor het binden en verwijderen van SO2 en andere zure gascomponenten, en (iii) de afgasstroom die de conditioneringsreactor verlaat, gaat door een zakkenfilter waar het stof met de ingesloten verontreinigende stoffen wordt verwijderd.

In dit proces worden stof, zure gassen, gevaarlijke metalen en organische verbindingen die aanwezig zijn in de sintergassen verwijderd met een hoog rendement. In 2007 is de eerste installatie in Linz (Oostenrijk) in gebruik genomen met een gasbehandelingscapaciteit van 1 miljoen N cum per uur. Stofemissies met het MEROS-proces worden verlaagd tot minder dan 5 mg per N cum. Emissies van kwik, lood, organische verbindingen (zoals dioxinen en furanen (PCDD/F)), HCl, HF en totaal condenseerbare VOS (vluchtige organische stoffen) worden verlaagd tot minder dan 0,1 nanogram per N cum. Een van de meest opvallende kenmerken van het MEROS-proces is dat het voldoet aan de huidige milieuregelgeving en kan werken binnen de beperkingen die in de nabije toekomst kunnen worden gesteld. Het basisstroomschema van het MEROS-proces wordt getoond in figuur 8.

Fig 8 Basisstroomschema van het MEROS-proces

Selectief afvalgasrecirculatiesysteem

Tijdens het sinterproces is het aangezogen luchtvolume normaal gesproken groter dan nodig is voor volledige verbranding van de brandstof om een hoge snelheid van het vlamfront mogelijk te maken. Sinterafvalgas bevat dus typisch ongeveer 12% tot 15% restzuurstof. Het is ook bij een temperatuur die ruim boven het kritische dauwpunt ligt. Dit is voldoende voor recirculatie naar het sinterproces na toevoeging van een kleine hoeveelheid extra lucht.

In het ‘selectieve afvalgasrecirculatiesysteem’ wordt het afgas uit geselecteerde zones van de sintermachine gemengd met koelere afvallucht en vervolgens gerecirculeerd naar de sinterstreng. Het selectieve afvalgasrecirculatiesysteem is in eerste instantie ontwikkeld om het afgasvolume op een constant niveau te houden en tegelijkertijd de sintercapaciteit te vergroten en de specifieke emissies te verminderen. Hierdoor kunnen de investerings- en bedrijfskosten voor gasreinigingsinstallaties op een acceptabel niveau worden gehouden.

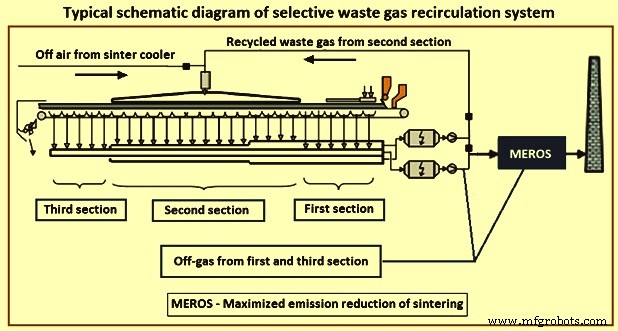

Een typisch schematisch diagram van een selectief afvalgasrecirculatiesysteem wordt gegeven in figuur 9. In deze figuur worden hete uitlaatgassen van de eerste en derde secties van de sintermachine gemengd met luchtafvoer van de sinterkoeler en omgevingslucht en teruggevoerd naar het tweede deel van de sintermachine. Een deel van het afvalgas wordt teruggevoerd naar een kap die een deel van de sinterstreng bedekt.

Fig 9 Typisch schematisch diagram van selectief afvalgasrecirculatiesysteem

De voordelen van het systeem zijn (i) een verlaging van het rookgasvolume per eenheid sinter met ongeveer 50 %, (ii) een verlaging van het specifieke verbruik van vaste brandstoffen met 10 % tot 15 % vanwege het gebruik van de rookgaswarmte en de nabehandeling van CO (koolstofmonooxide). verbranding, (iii) lagere investerings- en bedrijfskosten voor afgasreinigingsinstallatie, (iv) het productiviteitsniveau en de sinterkwaliteit worden gehandhaafd, (v) verminderde CO2-emissies, en (vi) lagere specifieke emissies van SOx, NOx, PCDD/ PCDF (dibenzo-p-dioxinen/dibenzofuranen) en zware metalen.

Modellen van het sinterproces

Tijdens het sinteren vinden verschillende chemische reacties en fasetransformaties plaats, niet alleen vanwege de veranderingen in het warmtefront, maar ook vanwege de wijzigingen van de lokale gassamenstelling en initiële smelttemperaturen van het mengsel van grondstoffen. Wanneer de lokale temperatuur en samenstelling van de vaste stoffen is bereikt, worden de fasetransformaties meestal aangedreven door warmtetoevoer en diffusie die plaatsvinden in het deeltjesbed, waarbij het mechanisme van vloeistofvorming de hoofdrol speelt. De materialen smelten gedeeltelijk wanneer de lokale temperatuur de smelttemperatuur bereikt en terwijl het beweegt, bevordert het contact met koud gas het opnieuw stollen en zo vormt de deeltjesagglomeratie een continue poreuze sinterkoek. De uiteindelijke eigenschappen van de sinterkoek zijn sterk afhankelijk van de thermische cyclus, de initiële chemische samenstelling van de grondstoffen en de thermofysische eigenschappen die tijdens het sinteren zijn ontwikkeld. Het wiskundige model van het sinterproces simuleert de verschijnselen die plaatsvinden in de sintermachine bij de industriële productie van sinter naar de hoogoven.

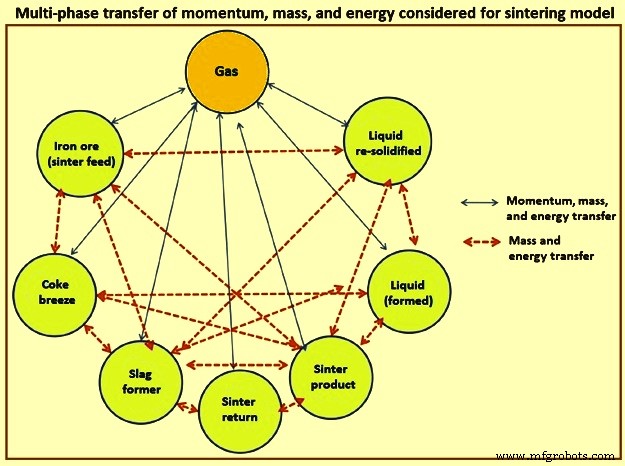

De methode voor het modelleren van het sinterproces van een industriële strengmachine is gebaseerd op multi-fase en multi-component transportvergelijkingen van momentum, massa en energie voor gas, vaste en vloeibare fasen, rekening houdend met de lokale verschijnselen van poreuze sintervorming ( Afb. 10). Het model beschouwt de fasen die gelijktijdig op elkaar inwerken en de chemische soort van elke fase wordt berekend op basis van de vergelijkingen voor het behoud van chemische soorten. De nauwkeurige beschrijvingen van snelheidsuitwisseling voor momentum, energie en chemische reacties zijn essentieel voor de gehele nauwkeurigheid van het model.

Fig 10 Meerfasige overdracht van momentum, massa en energie overwogen voor het sintermodel

De chemische soorten worden afzonderlijk in aanmerking genomen door de transportvergelijking van elke chemische soort van de gas- en vaste fasen op te lossen. De vaste fase is goed voor het mengsel van ijzererts-sintervoeding, fijne sinter (geretourneerde fijne sinter), cokesbries (of andere vaste brandstof), schubben (fijnstof van staalfabriek) en fluxen. De vloeibare fase is samengesteld uit gesmolten en gevormde componenten in de vloeibare fase. De opnieuw gestolde fase omvat de opnieuw gestold vloeistoffen en fasen gevormd tijdens het herstollingsproces en is sterk afhankelijk van de lokale vloeistofsamenstelling en warmte-uitwisseling. De uiteindelijke sinterkoek wordt gevormd door een mengsel van deze materialen en de kwaliteit ervan hangt af van de uiteindelijke samenstelling en volumefracties van elk van deze materialen en hun verdeling binnen de mozaïek-sinterstructuur.

In het sinterprocesmodel wordt aangenomen dat de gevormde vloeibare fase samen met de resterende vaste fase beweegt vanwege de viscositeit en gezien het feit dat de vloeistof wordt gevormd gehecht aan het oppervlak van de niet-gesmolten deeltjes, dus vergelijkingen voor impulsoverdracht en enthalpie van de vaste stoffen zijn verantwoordelijk voor dit mengsel van viskeuze vloeibare en vaste materialen. In het model wordt aangenomen dat de temperatuur-samenstellingsafhankelijke thermofysische eigenschappen de mengselregel volgen om rekening te houden met de individuele fase-eigenschappen die worden overwogen door hun fasevolumefracties.

Automatisering en controlesysteem

Met het uiteindelijke doel het sinterproces te stabiliseren, de productiviteit te verhogen en de productiekosten te verlagen, is een automatisering en controlesysteem nodig in de sinterfabriek om een optimale en stabiele werking tijdens het sinterproces te verzekeren. Hiervoor zijn verschillende pogingen gedaan om in-bed fenomenen te begrijpen en het proces naar een optimale werking te sturen. De belangrijkste controletechnieken bij sinteren zijn controle van de ladingsdichtheid om uniform sinteren over de breedte van de streng te bereiken en snelheidsregeling van de pallet om een optimale productiviteit en sinterkwaliteit te behouden.

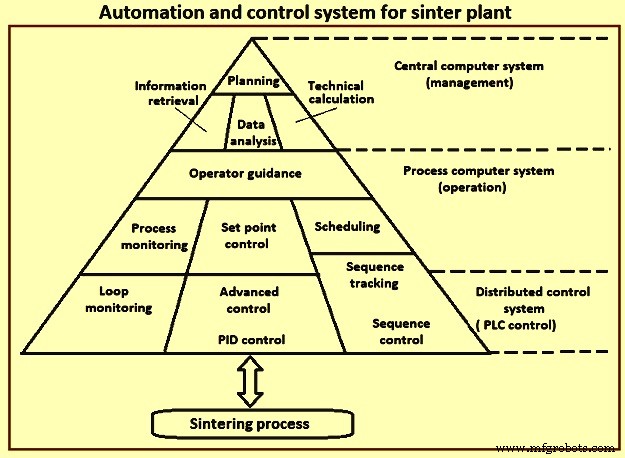

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

Productieproces

- Vuurvast legeringssinterproces

- Automatisering en controlesysteem van Sinter Plant

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- Factoren die het sinter- en sinterproces beïnvloeden

- HIsarna-proces voor het maken van ijzer

- Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Productieproces voor gevormde vuurvaste materialen

- Kaizen:een kennis voor continue verbetering