Walsproces voor staal

Walproces voor staal

Rollen is het proces waarbij staal plastisch wordt vervormd door het tussen rollen door te voeren. Walsen wordt gedefinieerd als het verkleinen van het dwarsdoorsnede-oppervlak van het stalen stuk dat wordt gewalst, of de algemene vormgeving van de staalproducten, door het gebruik van roterende walsen.

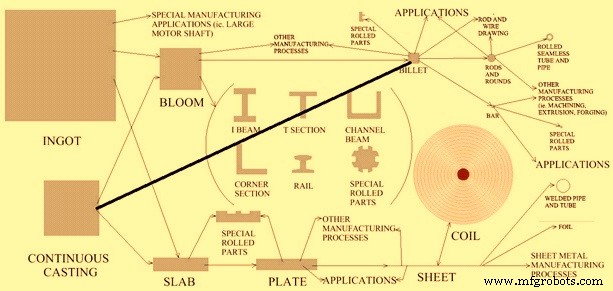

Het walsen van staal is een van de belangrijkste productieprocessen voor staal. Het is meestal de eerste stap in de verwerking van staal nadat het is gemaakt en gegoten in ingots of continu gegoten product in een staalsmelterij. Het eerste walsen van staal wordt gedaan in een warmwalserij waar bloemen en plakken worden gerold tot verschillende gewalste producten zoals plaat, plaat, strip, spoel, knuppel, constructies, rails, staven en staven. Voor sommige producten wordt ook het koudwalsen van staal uitgevoerd. Veel van deze gewalste producten zoals rails en wapeningsstaven enz. worden rechtstreeks door de consumenten gebruikt, terwijl de andere gewalste producten de uitgangsgrondstoffen zijn voor daaropvolgende fabricagebewerkingen zoals smeden, plaatbewerking, draadtrekken, extrusie, machinale bewerking en fabricage industrie. Het walsen van staal kan een breed scala aan producten produceren. De breedte van een gewalst product kan variëren van enkele millimeters tot enkele meters terwijl de dikte kan variëren van 0,1 mm tot meer dan 200 mm. De gewalste sectie kan vierkante, rechthoekige, ronde of gevormde secties zijn. Verschillende walsprocessen voor staal worden getoond in figuur 1

Fig 1 Walsprocessen van staal

Principe van het walsen van staal

Tijdens het walsen wordt het stalen werkstuk onderworpen aan hoge drukspanningen als gevolg van de wrijving tussen de walsen en het oppervlak van het werkstuk dat wordt gewalst. Het werkstuk wordt plastisch vervormd door de samendrukkende krachten tussen twee constant roterende rollen. Deze krachten werken om de dikte van het staal te verminderen en de korrelstructuur te beïnvloeden. De vermindering in dikte, het verschil in de dikte voor en na de vermindering, staat bekend als diepgang. Naast het verminderen van de dikte, zorgen de rollen ervoor dat het materiaal wordt aangevoerd als ze in de tegenovergestelde richting van elkaar draaien. Wrijving is daarom een noodzakelijk onderdeel van het walsproces, maar te veel wrijving kan om verschillende redenen schadelijk zijn. Aangezien het wrijvingsniveau tijdens het walsproces moet worden gecontroleerd, is smering een belangrijke factor tijdens het walsen. Om ervoor te zorgen dat het werkstuk in de keel van de rol komt, moet de component van de wrijvingskracht gelijk zijn aan of groter zijn dan de horizontale component van de normaalkracht.

Tijdens het walsen verandert de geometrische vorm van het werkstuk, maar het volume blijft in wezen hetzelfde. De rolzone is het gebied waarover de rollen op het materiaal inwerken. Hier vindt de plastische vervorming van het werkstuk plaats. Een belangrijke factor in het walsproces is dat door het behoud van het volume van het staalmateriaal met de vermindering van de dikte, het materiaal dat uit de walszone komt sneller zal bewegen dan het staalmateriaal dat de walszone binnenkomt. De rollen zelf roteren met een constante snelheid, vandaar dat op een bepaald punt in de rolzone de oppervlaktesnelheid van de rollen en die van het staalmateriaal precies hetzelfde zijn. Dit wordt het no-slip punt genoemd. Voor dit punt bewegen de rollen sneller dan het materiaal, en na dit punt beweegt het materiaal sneller dan de rollen.

Koppel en vermogen zijn de twee belangrijkste componenten van rollen. Koppel is de maat voor de kracht die op de rollen wordt uitgeoefend om een roterende beweging te produceren, terwijl kracht wordt uitgeoefend op een walserij door een koppel op de rollen uit te oefenen en door middel van werkstukspanning. In een walserij wordt de energie hoofdzakelijk op de volgende vier manieren besteed.

- De energie die nodig is om het staal te vervormen.

- De energie die nodig is om de wrijvingskracht te overwinnen.

- Het vermogen dat verloren gaat in de rondsels en het krachtoverbrengingssysteem.

- Elektrische verliezen in de verschillende motoren.

Soms wordt tijdens het walsen van staal spanning (kracht) uitgeoefend op het werkstuk terwijl het wordt gewalst. De spanning kan aan de voorkant worden aangebracht (voorspanning), kan aan de achterkant worden aangebracht (achterspanning), of kan aan beide uiteinden worden aangebracht. Deze techniek helpt de krachten die nodig zijn voor het walsen van het staal.

Tijdens het walsen veroorzaakt de plastische vervorming, die de vermindering van de dikte van het stalen stuk veroorzaakt, ook een toename van de breedte van het werkstuk. Dit fenomeen staat bekend als verspreiding. Wanneer het werkstuk dat wordt bewerkt een hoge verhouding tussen breedte en dikte heeft, is de spreiding niet zo belangrijk omdat deze relatief klein is. Aan de andere kant, in het geval van een lage verhouding tussen breedte en dikte, kan de toename in breedte een probleem zijn. Verticale rollen (randrollen) worden gebruikt om het spreiden te regelen en om een constante breedte te behouden tijdens het rollen.

Het walsen kan zowel door warmwalsen als door koudwalsen plaatsvinden. Koudwalsen volgt meestal het warmwalsen.

Tijdens het warmwalsen van staal wordt de gegoten korrelstructuur van staal die tijdens het staalproductieproces wordt bereikt (meestal grote korrels die in de richting van het stollen groeien) omgezet in een smeedijzeren staalstructuur. Gegoten structuur heeft zwakke korrelgrenzen waardoor het staal broos wordt. Gietconstructies worden ook geassocieerd met veel defecten zoals porositeit, krimpholten en insluitsels. Tijdens het warmwalsen van staal dat plaatsvindt boven de herkristallisatietemperatuur, wordt de gegoten korrelstructuur verbroken. Oude korrelgrenzen worden vernietigd en nieuwe, hardere korrelgrenzen worden gevormd samen met een meer uniforme korrelstructuur. Het walsen van staal sluit ook de lege plekken en krimpholten in het staal en breekt de insluitsels en verdeelt deze gelijkmatig over het werkstuk. Het onderscheidende kenmerk van warmwalsen is niet alleen een gekristalliseerde structuur, maar het gelijktijdig optreden van dislocatievoortplanting en verwekingsprocessen. De voordelen van warmwalsen zijn als volgt.

- Omdat de stromingsspanningen laag zijn, zijn er relatief minder krachten en vermogens nodig. Zelfs zeer grote werkstukken kunnen worden vervormd met apparatuur van redelijke afmetingen.

- Omdat de ductiliteit hoog is, zijn grote vervormingsniveaus mogelijk.

- Complexe vormen kunnen worden opgerold'

Koudwalsen wordt gedaan bij kamertemperatuur, hoewel het werk van vervorming de temperatuur van het werkstuk kan verhogen tot 100 -200 ° C. Tijdens het koudwalsen van staal kunnen goede oppervlakteafwerkingen en verhoogde mechanische sterkte worden bereikt met nauwkeurige controle van de productafmetingen . De voordelen van koudwalsen worden hieronder gegeven.

- Bij afwezigheid van koeling en oxidatie kan een nauwere tolerantie en een betere oppervlakteafwerking worden verkregen..

- Dunner secties kunnen worden opgerold.

- De uiteindelijke eigenschappen van het werkstuk kunnen nauwkeurig worden gecontroleerd. Desgewenst kan de bij het koudwalsen verkregen hoge sterkte worden behouden. of als een hoge ductiliteit nodig is, kan de korrelgrootte worden gecontroleerd vóór het uitgloeien.

- Smeren is over het algemeen gemakkelijker.

Het walsen van staal wordt niet alleen gedaan om de gewenste dwarsdoorsnede te bereiken maar ook om de gewenste eigenschappen van staal te krijgen. Het walsen van staal geeft sterkte en een gunstige korreloriëntatie. Verdere warmtebehandelingsprocessen opgenomen tijdens gecontroleerd walsen helpen bij het wijzigen van de staalmicrostructuur om het staal de gewenste eigenschappen te geven.

Gecontroleerd walsen is een soort thermomechanische verwerking die gecontroleerde vervorming en warmtebehandeling integreert. De warmte die het werkstuk boven de herkristallisatietemperatuur brengt, wordt ook gebruikt om de warmtebehandelingen uit te voeren, zodat een daaropvolgende warmtebehandeling niet nodig is. Soorten warmtebehandelingen omvatten de productie van een fijne korrelstructuur; het beheersen van de aard, grootte en distributie van verschillende transformatieproducten (zoals ferriet, austeniet, perliet, bainiet en martensiet in staal), het induceren van precipitatieharding en het beheersen van de taaiheid. Om dit te bereiken, moet het hele proces nauwlettend worden gevolgd en gecontroleerd. Veelvoorkomende variabelen bij gecontroleerd walsen zijn de samenstelling en structuur van het uitgangsmateriaal, vervormingsniveaus, temperaturen in verschillende stadia en afkoelomstandigheden. De voordelen van gecontroleerd walsen zijn onder meer betere mechanische eigenschappen en energiebesparingen.

Het walsproces maakt een hoge mate van automatisering met gesloten lus en zeer hoge snelheden mogelijk, en is dus in staat om uitgangsmateriaal van hoge kwaliteit en nauwe toleranties te leveren voor verschillende downstream-industrieën.

Rollen die in walserijen worden gebruikt, hebben verschillende afmetingen en geometrieën. Rollen die voor het walsen worden gebruikt, ondergaan tijdens het walsproces extreme bedrijfsomstandigheden. Deze omstandigheden omvatten enorme krachten, buigmomenten, thermische spanningen en slijtage. Rolmaterialen worden geselecteerd op sterkte, stijfheid en slijtvastheid. Rolmaterialen variëren en zijn afhankelijk van het specifieke walsproces. Veelgebruikte rolmaterialen zijn gietijzer, nodulair gietijzer, gietstaal en gesmeed staal. Gesmede stalen rollen zijn sterker en stijver dan de gietijzeren rollen, maar hebben een gecompliceerd productieproces. De samenstelling van ijzer en staal is gekozen om te passen bij het walsproces. Nikkelstaal of molybdeenstaallegeringen worden gebruikt als materiaal voor walsen voor bepaalde walsprocessen. Bij sommige andere walsprocessen worden walsen gemaakt van wolfraamcarbide, dat extreme weerstand tegen doorbuiging kan bieden.

Het handhaven van een uniforme spleet tussen de rollen is moeilijk omdat de rollen doorbuigen onder de belasting die nodig is om het werkstuk te vervormen. Sterkte en stijfheid zijn belangrijke kenmerken van de walsen die worden gebruikt voor het walsen van staal. Tijdens het rollen werken grote krachten op de rollen. Door deze krachten worden rollen onderworpen aan verschillende graden van doorbuiging. In het geval van vlakwalsen waarbij de breedtes groter zijn, is het effect van doorbuiging groter. De rollen zijn aanvankelijk vlak. Tijdens het walsen oefent het werkstuk meer kracht uit op de rollen naar het midden van het werkstuk toe dan aan de randen. Hierdoor buigen de rollen in het midden meer door, waardoor het werkstuk in het midden dikker wordt. Om dit probleem op te lossen, worden de rollen zo geslepen dat ze naar het midden toe dikker zijn, zodat de doorbuiging die tijdens het proces optreedt, wordt gecompenseerd. Deze extra dikte wordt de camber genoemd. Camber die tot een rol moet worden geslepen, is zeer specifiek voor een bepaalde breedte en materiaal van het stalen werkstuk en de krachtbelasting. Een rol met een camber wordt ook wel een crowned roll (parabolische crown) genoemd. De gekroonde rol compenseert slechts één reeks omstandigheden, namelijk het materiaal, de temperatuur en de hoeveelheid vervorming.

Andere methoden om rolvervorming te compenseren zijn onder meer continu variërende kroon (CVC), paarsgewijs rollen en werkrolbuigen. CVC omvat het slijpen van een polynoomcurve van de derde orde in de werkrollen en vervolgens het lateraal, gelijk en tegenover elkaar verschuiven van de werkrollen. Het effect is dat de rollen een tussenruimte hebben die parabolisch van vorm is, en zal variëren met zijwaartse verschuiving, waardoor de kruin van de rollen dynamisch kan worden bestuurd. Pair cross-rolling omvat het gebruik van platte of parabolisch gekroonde rollen, maar het verschuiven van de uiteinden onder een hoek zodat de opening tussen de randen van de rollen zal toenemen of afnemen, waardoor dynamische crowncontrole mogelijk wordt. Bij het buigen van werkrollen worden hydraulische cilinders aan de uiteinden van de rollen gebruikt om doorbuiging van de rol tegen te gaan.

Een andere manier om doorbuigingsproblemen op te lossen, is door de belasting op de rollen te verminderen, wat kan worden gedaan door een langskracht uit te oefenen; dit is in wezen tekenen. Een andere methode om de doorbuiging van de rol te verminderen, omvat het verhogen van de elasticiteitsmodulus van het rolmateriaal en het toevoegen van back-upsteunen aan de rollen.

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- Locatieselectieproces voor een Greenfield-staalfabriek

- HIsarna-proces voor het maken van ijzer

- Spleetwalsen voor staafproductie

- CAS-OB-proces van secundaire staalproductie

- Technologieën voor verbetering van het sinterproces

- CONARC-proces voor staalproductie

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Warmtebehandelingsproces van staal

- Heet en koudwalsproces