Circored- en Circofer-processen van ijzerproductie

Omcirkelde en Circofer-processen bij het maken van ijzer

Circored- en Circofer-processen voor het maken van ijzer zijn reductieprocessen op basis van ijzererts op basis van een gefluïdiseerd bed. Deze processen vermijden het agglomeratieproces volledig en maken direct gebruik van ijzerertsfines. Aangezien de processen niet-cokeskolen gebruiken, is er geen noodzaak voor een cokesovenbatterij. Wervelbedtechnologie is bij uitstek geschikt voor energie-intensieve processen zoals directe reductie omdat het hoge warmte- en massaoverdrachtssnelheden mogelijk maakt.

Zowel de Circored- als de Circofer-processen zijn ontwikkeld door Lurgi Metallurgie GmbH, Duitsland (nu Outotec Oyj, Finland) voor de productie van direct gereduceerd ijzer (DRI) uit fijn ijzererts. Voor beide processen zijn capaciteiten van meer dan 1 miljoen ton per jaar mogelijk in één productie-eenheid, wat resulteert in verbeterde schaalvoordelen.

Circored-proces is op waterstof (H2) gebaseerd proces, terwijl het Circofer-proces op steenkool is gebaseerd. Circored heeft een tweetrapsconfiguratie om een hoge metallisatie van 90% tot 95% te bereiken, terwijl Circofer een eentrapsconfiguratie heeft waarmee een voorreductie tot een metallisatie van ongeveer 70% kan worden bereikt. Het op kolen gebaseerde proces van Circofer produceert voorgereduceerd voedingsmateriaal voor smeltreductiereactoren, zoals AusIron, of elektrische smeltovens - het eindproduct is ruwijzer of ruwijzer.

Omcirkeld proces

Het Circored-proces maakt gebruik van gefluïdiseerde bedden op een schaal die door Outotec voor andere toepassingen is gebruikt. De ontwikkeling van het proces werd eind jaren zeventig gestart met de proeffabriektests die werden uitgevoerd in de ELRED-fabriek van ASEA in Zweden. Er werden ook tests uitgevoerd in de 3 ton per uur CFB-reactordemonstratie-eenheid in Thyssen Stahl in Duisburg, Duitsland. Deze tests waren gericht op de behandeling van afval van staalfabrieken.

De eerste commerciële Circored-eenheid werd in 1998 gebouwd door Cliffs and Associates Ltd. in het Point Lisas Industrial Complex in Trinidad in 1998. De fabriek heeft een capaciteit van 500.000 ton HBI per jaar. De installatie werkt momenteel niet.

Het proces is een op aardgas gebaseerd proces voor de productie van DRI uit fijne ijzerertsdeeltjes. Het is een tweetraps wervelbedproces. De eerste reductietrap is een circulerend gefluïdiseerd bed (CFB), de tweede reductietrap een bubbelend gefluïdiseerd bed (BFB) reactor. Voor het opwarmen van het fijnkorrelige DRI-product tot briketteringstemperatuur wordt een flash heater gebruikt.

Het H2-gebaseerde Circored-proces produceert sterk gemetalliseerd DRI of heet gebriketteerd ijzer (HBI) voor directe voeding in een elektrische boogoven (EAF) voor de staalproductie. Het proces vermindert het energieverbruik en de uitstoot en biedt een duurzame oplossing voor de staalproductie. De speciale kenmerken van het proces zijn (i) direct gebruik van ijzerertsfijne deeltjes zonder voorafgaande agglomeratie, zoals pelletiseren of sinteren, en (ii) werking met pure waterstof omdat reductiegas reductie met zeer lage CO2-emissiewaarden mogelijk maakt en de toepassing mogelijk maakt van lage reductietemperaturen die de neiging tot plakken minimaliseren. H2 wordt geproduceerd door middel van aardgasreforming, maar H2 uit andere bronnen dan een stoomreformer, b.v. van waterelektrolyse, kan ook worden gebruikt.

De fundamentele chemische reactie die ten grondslag ligt aan het Circored-proces is gebaseerd op een toevoeging van H2 aan het ijzererts, dat reageert om zuiver ijzer en water te produceren (Fe2O3 + 3H2 =2Fe + 3H2O).

De CFB is geselecteerd voor het bereiken van een pre-reductiegraad in het bereik van 65% tot 70%, vanwege (i) de hoge slipsnelheid tussen het gas en de vaste stoffen, (ii) een uitstekende warmte- en massaoverdracht en (iii) een korte verblijftijd in de reactor. Hoge gassnelheden maken een kleinere reactorgrootte mogelijk, waardoor op kapitaalkosten wordt bespaard. De CFB maakt het ook mogelijk om met stof beladen afgas van de BFB te gebruiken als secundair gas, waardoor het totale gasverbruik wordt verbeterd.

De BFB is geselecteerd voor de tweede fase van het proces om de uiteindelijke metallisatie van 93% tot 95% te bereiken vanwege de lagere reactiesnelheid. De BFB wordt gekenmerkt door lagere gassnelheden en langere verblijftijden tot wel 4 uur.

Het Circored-proces werkt bij lage reducerende temperaturen en maakt gebruik van aardgas om door middel van reforming reducerend gas te produceren. Het proces maakt gebruik van fijne ertsen met een deeltjesgrootte in het bereik van 0,03 mm tot 1 mm en produceert HBI.

De fijne ijzerertsdeeltjes worden eerst gedroogd en voorverwarmd in een voorverwarmsysteem met gefluïdiseerd bed bij ongeveer 850 ° C tot 900 ° C. De gedroogde en voorverwarmde fijne deeltjes worden vervolgens in een CFB-reactor geladen. De benodigde warmte wordt opgewekt door de verbranding van aardgas en lucht die in de CFB-reactor wordt gebracht. De fijne deeltjes ondergaan een snelle voorreductiestap in een verdere CFB bij 630 ° C tot ongeveer 65 % tot 70 % metallisatie. De CFB zorgt voor gunstige omstandigheden voor warmte- en massaoverdracht, wat resulteert in verblijftijden van 20 minuten tot 30 minuten. Gassnelheden in CFB zijn 4 meter per seconde tot 6 meter per seconde. In de CFB, die is ontworpen met een relatief kleinere diameter, worden hoge gassnelheden gebruikt. Een goede laterale en verticale menging van vaste stoffen in de CFB zorgt voor een uniforme temperatuurverdeling in de reactor en een uniforme productchemie. De CFB maakt het ook mogelijk om met stof beladen afgas van de BFB te gebruiken als secundair gas, waardoor het totale gasverbruik wordt verbeterd.

Een deel van de gedeeltelijk gemetalliseerde fijne deeltjes wordt onttrokken aan CFB en komt de BFB-reactor binnen. De BFB-reactor is opgedeeld in verschillende secties en heeft gassnelheden in het bereik van 0,5 meter per seconde tot 0,6 meter per seconde. De BFB werkt met relatief lage gassnelheden en biedt verblijftijden van 2 uur tot 4 uur. De fijne deeltjes bereiken een uiteindelijke reductie in de BFB-reactor van de tweede trap bij 650 ° C. De reacties hier zijn voornamelijk diffusie-gecontroleerd om een product te produceren met een metallisatie van 93 % tot 95 %. Het afgas dat de top van de BFB-reactor verlaat, gaat naar de CFB. Het product verlaat de BFB-reactor bij ongeveer 650 ° C, wordt vervolgens verwarmd in een flitsverwarmer om briketteringstemperaturen van ongeveer 700 ° C te bereiken, en gebriketteerd om HBI te produceren.

Circored gebruikt H2, verkregen uit aardgasreforming, als de enige reductiemiddelbron (d.w.z. er wordt geen CO gebruikt) in het proces, wat resulteert in een product zonder koolstof. Voor het proces wordt een bedrijfstemperatuur van minder dan 650 °C gekozen om de neiging tot kleven van de gereduceerde ijzerertsdeeltjes te voorkomen. De lage bedrijfstemperatuur vereist hogere specifieke procesgasvolumes. Daarom wordt een werkdruk van 4 kilogram per vierkante centimeter gebruikt om de werkelijke gasstroomsnelheden te verminderen.

Het gecomprimeerde procesgas wordt voorverwarmd tot ongeveer 750 ° C in twee gasgestookte voorverwarmovens, om in elke fase van het proces te worden geïnjecteerd (d.w.z. de CFB en BFB). Afgas van de BFBB wordt als secundair procesgas aan de CFB toegevoerd. Het gas dat de recyclecycloon van CFB verlaat, wordt gekoeld in de procesgaswarmtewisselaar en door een multi-kloon geleid voor het terugwinnen van een deel van de stofdeeltjes, dat wordt teruggevoerd naar de flitsverwarmer. Het afgas wordt vervolgens tegelijkertijd gewassen en geblust voor de uiteindelijke verwijdering van stof en water dat tijdens de reductie ontstaat. Het gas wordt gecomprimeerd en vervolgens opnieuw verwarmd in de proceswarmtewisselaar voor herinjectie in het proces

Voor het terugwinnen van het scrubberstof wordt een microgranulatieproces toegepast. Bij dit proces van microgranulatie worden de ultrafijne deeltjes geagglomereerd tot microgranules met toevoeging van een bindmiddel tot een gemiddelde grootte van ongeveer 350 micrometer. Er wordt geen extra warmtehardingsapparatuur gebruikt omdat het uitharden van de korrels plaatsvindt in het voorverwarmgedeelte van de Circored-fabriek. Microgranulatie kan ook worden toegepast als er ultrafijne ertsen, zoals pelletvoer, moeten worden verwerkt.

Het gekoelde en gereinigde procesgas wordt opnieuw gecomprimeerd in een compressor en vervolgens voorverwarmd in gasgestookte verwarmingstoestellen tot een temperatuur van ongeveer 750°C voordat het opnieuw in het reductiereactorsysteem wordt gebracht. Verse make-up H2, geproduceerd in een standaard stoomreformer die is uitgerust met een CO2-verwijderingssysteem, wordt na de compressiefase toegevoegd. Het procesgas wordt voorverwarmd voordat het in de reductieovens wordt gebracht. Tweederde van het verse gas wordt gebruikt in de secundaire BFB-reactor en een derde in de CFB-reactor.

De hot-charge-optie kan worden ingebouwd om de warm geproduceerde DRI direct toe te voeren zonder briketteren in de EAF.

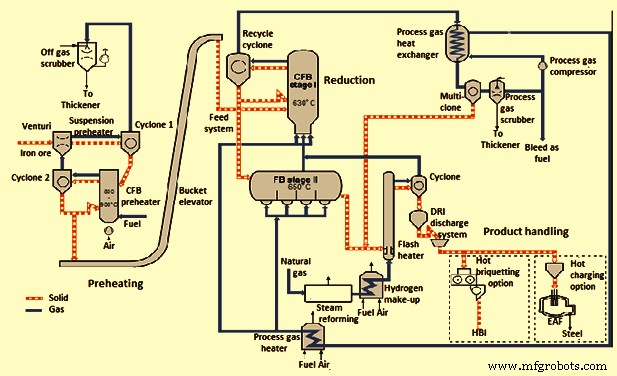

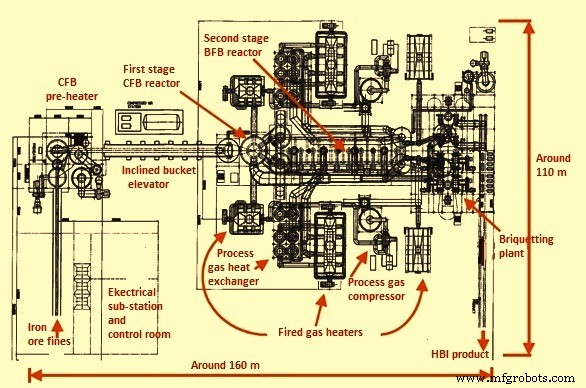

Het processtroomschema van het Circored-proces staat in figuur 1 en de lay-out van een fabriek van 500.000 ton per jaar staat in figuur 2.

Fig 1 Processtroomschema van Circored-proces

Fig 2 Typische lay-out van de Circored-fabriek

Typische procesinputs voor het Circored-proces per ton HBI bestaan uit (i) fijne ijzererts (67 % Fe) is 1470 kg, (ii) elektrisch vermogen is 100 kWh, (iii) aardgas is 2,75 Gcal, (iv) water is 0,6 cum, en (v) manuren is 0,23.

De voordelen van het proces omvatten (i) direct gebruik van goedkope ijzerertsdeeltjes zonder voorafgaande agglomeratie, zoals pelletiseren of sinteren, (ii) de werking met H2 als reductiemiddel maakt reductie mogelijk met zeer lage CO2-emissiewaarden en maakt de toepassing van lage verlagingstemperaturen die de neiging tot plakken minimaliseren, (iii) goede warmte- en massaoverdrachtsomstandigheden in de CFB-reactor, en (iv) lage investerings- en operationele kosten. Het volgende is het energiebesparingspotentieel van het proces.

- Het gasverbruik van het proces is laag, namelijk 2,75 Gcal/ton.

- Het elektriciteitsverbruik per ton vloeibaar staal geproduceerd via de Circored-HBI-EAF-route is 901 kWh/ton staal.

Procesgerelateerde en totale (inclusief elektriciteit) CO2-emissies van het proces zijn naar verluidt 1,2 en 2,02 ton/ton staal. De Circored-EAF-route stoot slechts ongeveer 50 % van de CO2 uit die wordt uitgestoten door de conventionele hoogoven-basis-zuurstofovenroute, ervan uitgaande dat H2 wordt gegenereerd door conventionele stoomreforming. Als beide, H2, opgewekt door waterelektrolyse, en elektrische stroom voor de EAF, gebaseerd zijn op hernieuwbare energie, kan de CO2-uitstoot tot 90% worden verminderd.

Circofer-proces

Het Circofer-proces is vergelijkbaar met het Circored-proces. Het reduceert fijne ertsen met steenkool in een CFB, waarbij het gebruikte reducerende gas wordt geproduceerd door vergassing van steenkool. Het proces is ontworpen met bedrijfstemperaturen van rond de 950 ° C, zonder de productie van overtollig exportgas. Door het consequente gebruik van de meest uiteenlopende elementen van de CFB-technologie onderscheidt het Circofer-proces zich door een uitzonderlijke warmte- en massaoverdracht, uniforme temperatuurverdeling over het gehele reactorcircuit en een uitstekende warmte- en gasbenutting.

In Frankfurt, Duitsland, werd een proeffabriek voor het Circofer-proces geïnstalleerd met een capaciteit van 5 ton per dag. De proeffabriek bood een manier om verschillende ijzerertsen en kolen te testen en maakt simulatie van procesomstandigheden mogelijk om te helpen bij het ontwikkelen van ontwerpparameters voor operaties op industriële schaal. De DRI geproduceerd door het Circofer-proces (meer dan 93 % metallisatie) wordt voornamelijk overwogen voor gebruik in ministaalfabrieken en gelegeerde staalfabrieken voor de productie van speciaal staal. Het kan echter ook worden gebruikt in geïntegreerde staalfabrieken.

Circofer-voorreductie bestaat in wezen uit een CFB, waarbij het ijzererts wordt gereduceerd door koolmonoxide (CO) en H2-gas dat wordt gegenereerd door in-situ kolenvergassing. Het afgas van de CFB wordt gebruikt om het ijzererts voor te verwarmen in een tweetraps suspensievoorverwarmer. Het ijzererts wordt vervolgens verder opgewarmd door hergebruikte houtskool en door gedeeltelijke verbranding van steenkool met zuurstof in de warmtegenerator. Na de voorverwarmingsfasen wordt het afgas verder gekoeld in een afvalwarmteketel (waarbij stoom wordt gegenereerd voor de CO2-scrubber) en tenslotte afgekoeld in een venturi-scrubber om de tijdens de reductie gegenereerde waterdamp te verwijderen. CO2 als restproduct van de reductie wordt verwijderd in een CO2-scrubber en het CO- en H2-procesgas wordt teruggevoerd naar de reductiefase.

Steenkool, houtskool en ijzerertsfines (0,1 mm tot 1,0 mm) zijn de primaire grondstoffen die rechtstreeks in het proces worden geladen. Steenkool van elke soort met een assmelttemperatuur hoger dan 1050 °C en met vluchtige stoffen in het bereik van 10 tot 40% kan worden gebruikt. Het is echter wenselijk om een steenkool te hebben met een laag asgehalte (minder dan 15%) om de circulatiebelasting in de reactoren, en in het geval van directe toevoer naar een smelter, het slakkenvolume tot een minimum te beperken.

Het Circofer-proces maakt gebruik van een combinatie van circulerende en stationaire gefluïdiseerde bedden. De fijne ertsen worden voorverwarmd in een tweetraps geïntegreerde voorverwarmingseenheid voordat ze worden toegelaten tot de eerste reductietrap. De eerste reductietrap is een CFB-reactor, met een geïntegreerde warmtegenerator waarin de benodigde energie aan het systeem wordt geleverd door partiële oxidatie van steenkool met zuurstof. Deze gedeeltelijke verbranding van kolen, geïntegreerd met het CFB-systeem, produceert niet alleen de warmte die nodig is voor het proces, maar levert met name de verkoling die nodig is als koolstofreductie en antikleefmiddel. Met deze opstelling is het mogelijk om de CFB-voorreductie uit te voeren bij hoge temperaturen van 950 ° C zonder dat de fijne ertsen gaan kleven.

Fijn ijzererts en gerecycleerde kool, afkomstig van de magnetische scheiding van het product voorafgaand aan het briketteren, worden voorverwarmd tot ongeveer 800 ° C in een tweetraps CFB-systeem waarbij gebruik wordt gemaakt van de voelbare rookgaswarmte van het proces. De voorverwarmde materialen worden via een vergasser in de CFB-reactor geladen. Steenkool wordt rechtstreeks in de vergasser geladen die werkt bij een temperatuur van ongeveer 1000 ° C, waar het gedeeltelijk wordt geoxideerd met behulp van geïnjecteerde zuurstof om de warmte te genereren die nodig is voor het proces. De vaste stoffen en gassen komen de CFB binnen waar het ijzeroxide wordt gereduceerd bij een temperatuur van ongeveer 950 ° C tot een metallisatiegraad van ongeveer 70 %. Vaste stoffen van de CFB worden overgebracht naar de FB-reactor (wervelbed) voor de laatste reductiestap tot een metallisatie van ongeveer 93%. Het gemetalliseerde product, as en overtollige kool worden uit de FB-reactor afgevoerd, afgekoeld tot ongeveer 730°C en onderworpen aan magnetische scheiding. Het gemetalliseerde product wordt heet gebriketteerd bij ongeveer 680 ° C. De niet-magnetische kool wordt teruggevoerd naar het proces.

Typische samenstelling van DRI van het Circofer-proces toont Fe (totaal) – 92,7%, metallisch ijzer – 85,8%, metallisatie – 92,6%, % C – 1,32, % SiO2 – 1,25, % Al2O3 – 2,62, % CaO – 0,06.

Na de uiteindelijke reductie wordt het product onder warme omstandigheden magnetisch gescheiden en kan het op verschillende manieren verder worden verwerkt. Een mogelijkheid bestaat erin het grootste deel van de afgescheiden kool (dat wil zeggen de niet-metalen fractie) te recyclen en het hooggemetalliseerde product in warme toestand te briketteren om het als heet gebriketteerd ijzer (HBI) uit de fabriek te transporteren. Een andere optie is het onmiddellijk smelten van de hete DRI (AusIron). Het voordeel van deze route is dat er forse energiebesparingen mogelijk zijn door ‘in één keer’ te werken. In dit proces kan de overtollige koolstof worden gebruikt als energiebron voor het smelten.

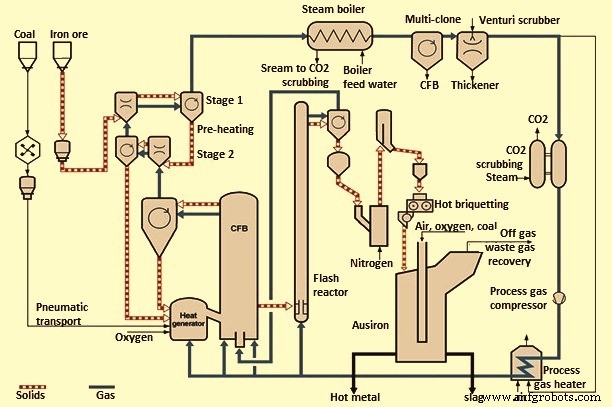

Het stroomschema van het Circofer-proces samen met de AusIron-oven staat in Fig 3. Het Circofer-proces wordt gekenmerkt door een gesloten gascircuit. Het gas dat vrijkomt bij kolenvergassing en ertsreductie wordt eerst gekoeld en vervolgens ontstoft voordat de reductieproducten water en CO2 kunnen worden uitgewassen. Het aldus verkregen gas met een hoog reductiepotentieel wordt gecomprimeerd en verwarmd voordat het uiteindelijk naar het proces wordt teruggevoerd. De hoge reductietemperaturen en de Boudouard-reactie die plaatsvindt, maken een hoog gasverbruik mogelijk en dus een moduswerking zonder exportgas te produceren.

Het gas stroomt in een gesloten gascircuit. Het afvalgas van de reactor wordt gebruikt in de ertsvoorverwarmer en vervolgens afgekoeld tot ongeveer 220 ° C in een afvalwarmteketel. Het gas wordt ontstoft in een zakfilter, geblust en gewassen om de tijdens het proces geproduceerde waterdamp te verwijderen voordat het de CO2-verwijderingseenheid binnengaat. De CO2-verwijderingseenheid gebruikt stoom die wordt opgewekt in de afvalwarmteketel voor het strippen van CO2 uit het afgas. Het gas wordt vervolgens gecomprimeerd en opnieuw geïnjecteerd in beide reactoren en de vergasser.

Fig 3 Stroomschema van Circofer-proces met Ausiron-oven

Hieronder volgen de belangrijkste kenmerken van het Circofer-proces.

- Het proces gebruikt steenkool voor het proces

- Fijne ijzererts worden gebruikt zonder agglomeratie of andere voorbehandeling

- Het proces vereist minimale materiaalvoorbereiding

- Het proces heeft een uitstekende warmte- en massaoverdracht dankzij de wervelbedtechnologie

- Het proces heeft het energiesysteem gesloten met een minimale vraag naar primaire energie

- Het proces heeft geen overtollige energie

- Het proces heeft geen gevaarlijk afval

- Het proces is milieuvriendelijk met lage emissies

- Het proces is flexibel om van HBI een verkoopbaar product te maken, of hete DRI kan worden overgebracht naar een smeltoven om heet metaal te produceren

- Aanzienlijke verhoging van de capaciteit van de stroomafwaartse smeltoven (AusIron)

- Verlaagt het stroomverbruik van een stroomafwaartse elektrische smelter.

Productieproces

- Uitbouwen van operationele standaarden en processen

- Opwekking en gebruik van hoogovengas

- Opwekking en gebruik van cokesovengas

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- Chemie van de ijzerproductie door hoogovenproces

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Wat is gaslassen? - Onderdelen, proces en toepassing?

- Verschillende soorten gaslasprocessen en de toepassingen ervan

- Gaslasproces begrijpen

- Heet en koudwalsproces