Proces voor de productie van ijzercarbide

Proces voor de productie van ijzercarbide

IJzercarbide (Fe3C) is een niet-pyrofore, sterk magnetische synthetische verbinding met een hoog smeltpunt die in korrelvorm wordt verkregen. Het bestaat uit ongeveer 90% totaal ijzer (Fe) en ongeveer 7% totaal koolstof (C). Het primaire gebruik van het product is als een metallische lading tijdens de staalproductie ter vervanging van heet metaal (HM), direct gereduceerd ijzer (DRI) of staalschroot. Bij het ijzercarbideproces worden voorverwarmde fijne ijzerertsdeeltjes omgezet in ijzercarbide. Het reduceert ijzererts tot ijzercarbide in een wervelbedreactor, door het ijzererts in contact te brengen met procesgas dat voornamelijk bestaat uit methaan (CH4) en waterstof (H2).

Het proces voor de productie van ijzercarbide werd oorspronkelijk ontworpen en ontwikkeld bij Hazen Research Inc. in Golden, Colorado, VS door de technische vice-president Dr. Frank M. Stephens. Het proces omvat de reductie van voorverwarmde fijne ijzerertsdeeltjes (0,1 mm tot 1,0 mm) in een wervelbedreactor met gesloten circuit door voorverwarmd procesgas dat CH4, H2, CO (koolstofmonooxide), CO2 (kooldioxide) en waterdamp bevat. H20) bij 600°C. Voor de laboratoriumtests werd een batchreactor met een diameter van 50 mm gebruikt. Dit werd gevolgd door continue tests op een reactor met een diameter van 600 mm. Bij Hazen zijn ijzerertsmonsters uit verschillende landen getest. Het product werd in 1979 met succes omgezet in staal door MEFOS in Zweden in een basiszuurstofoven (BOF).

Na de eerste laboratoriumtests bij Hazen Research, Inc. vroeg Dr. Stephens een patent aan en werd op 11 oktober 1977 'US Patent No. 4.053.301' verleend door het Patentbureau van de Verenigde Staten. In 1985 ging Dr. Stephens met pensioen en verwierf de rechten op het octrooi op het ijzercarbide. Hij richtte een bedrijf op met de naam 'Iron Carbide Development Corporation' (ICDC) en begon het proces op de markt te brengen. In 1988 sloegen ICDC en het Australische bedrijf PACT Resources, Pty. Ltd. de handen ineen om 'Iron Carbide Holdings, Limited' (ICH) te vormen. Vervolgens werd aanvullend ontwikkelingswerk uitgevoerd in een proeffabriek die in 1989 werd gebouwd vanuit een inactieve vanadiumfabriek in Wundowie, West-Australië. De reactor in de proeffabriek had een diameter van 1830 mm en werkte met een beddiepte van ongeveer 3700 mm. Het produceerde ongeveer 25 ton per dag.

In 1989 produceerde ICH in de proeffabriek 310 ton ijzercarbide. Het ijzercarbide werd verkocht aan zeven klanten. Vijf bedrijven (Nucor, North Star Steel, Mitsubishi, Qualitech Steel en Cleveland Cliffs) kochten de licentie of de optie om deze technologie te gebruiken. Nucor Corporation heeft ijzercarbide omgezet uit de proeffabriek in hun staalfabriek in Darlington, South Carolina, VS met behulp van een elektrische boogoven van 32 ton (EAF). IJzercarbide werd geïnjecteerd met snelheden tot 90 kg/min in de EAF met behulp van een bestaande gunite-tank.

Nucor verwierf in 1992 een licentie. Het machtigde PLS Engineering in Denver, Colorado (nu onderdeel van de Harris Group) om een fabriek te bouwen in Point Lisas, Trinidad, om 300.000 ton ijzercarbide per jaar te produceren en tegen eind 1994 moest de fabriek in bedrijf was. Nucor begon in 1993 met de bouw, maar beperkte de middelen helaas tot PLS. PLS had die fondsen uitgeput voordat het het ontwerp van de fabriek voltooide. Nucor maakte het ontwerp af. Bovendien heeft Nucor de kosten voor een deel van de uitrusting van de fabriek, inclusief de warmtewisselaars, geminimaliseerd.

Eind september 1994 werd de installatie opgestart. Het bedrijf had echter problemen met de compressoren voor de procesgas- en stilleggingsinstallatie. Het liet het koelwater lopen. Tijdens deze periode heeft een technicus de niveausensoren in de kolommen van de gepakte toren verwijderd voor herkalibratie en daardoor werden de alarmen voor het vloeistofniveau geblokkeerd. Hij informeerde de controlekamer. Een van de kleppen die op de verpakte toren waren geïnstalleerd, lekte, ondanks dat deze zich in een gesloten positie bevond, en het lek werd enkele dagen niet opgemerkt. Eenmaal ontdekt, werd de kolom onmiddellijk leeggemaakt, maar het kwaad was geschied. Het water was door de leidingen gestroomd en vermengd met het ijzeroxidestof en had de warmtewisselaars ernstig verontreinigd. Nucor heeft meer dan een jaar geprobeerd om de wisselaars schoon te maken, maar zonder succes.

Nucor kreeg ook te maken met verschillende andere operationele problemen in de fabriek. Deze problemen waren (i) ondermaatse leidingen voor het procesgas die de gasstroom beperkten tot een waarde van maximaal 65 % van de ontwerpcapaciteit, (ii) veelvuldig breken van de gasafdichting voor de blaasplaat van de wervelbedreactor, (iii) stopzetting van het ertsverwarmingssysteem omdat het faalde als gevolg van slijtage waardoor de chemie in de reactor in gevaar kwam en daardoor de kwaliteit en kwantiteit van het product verder werd beperkt, (iv) ondermaatse opvangtank voor de gaswasser, (v) onbetrouwbaar systeem voor het regelen van de productstroom door de productkoeler die veel onderhoud vergde, (vi) onbetrouwbaar pneumatisch liftsysteem voor het product dat frequent onderhoud vergde, (vii) zeer kleine schroeftoevoer die erts aan de fabriek levert, en (viii ) ontoereikende pakkingbussen van de schroefaanvoer die ernstig lekte.

Nucor werkte vier jaar aan deze problemen, maar in 1998 legden ze de fabriek stil vanwege de daling van de staalprijzen. De fabriek werd vervolgens in 2002 gesloopt. Ondanks alle bovengenoemde moeilijkheden werd er in de fabriek 357.712 ton ijzercarbide geproduceerd, waaruit bleek dat het proces technisch haalbaar was. Mechanische storingen die werden ondervonden, hadden de behoefte aan adequate en betrouwbare faciliteiten benadrukt.

De tweede poging om ijzercarbide op commerciële schaal te produceren, was door Qualitech Steel Corporation in Corpus Christi, Texas, waar het een nieuwe fabriek bouwde. Qualitech verwierf een licentie voor de productie van ijzercarbide van ICH, maar veranderde het proces toen Mitsubishi Corporation het project financierde en twee reactoren en een procesgasdistributiesysteem in pijpenroosterstijl in de wervelbedreactor wilde gebruiken.

De fabriek in Texas werd net in gebruik genomen toen het moederbedrijf in maart 1999 failliet ging, en de fabriek produceerde slechts een paar duizend ton ijzercarbide voordat ze in 1999 werd stilgelegd en in 2004 werd gesloopt.

Frank A. Stephens, de zoon van Dr. Frank M. Stephens, Jr. verwierf in 2010 de exclusieve eigendom van de rechten op het ijzercarbideproces. Tijdens de eerste maanden van 2011 richtte hij International Iron Carbide LLC op. Het bedrijf bezit de rechten op 35 patenten. Het nieuwe bedrijf heeft de problemen in de fabrieken van Trinidad en Corpus Christi grondig geanalyseerd en gedocumenteerde oplossingen voor de problemen opgesteld. Veel van de oplossingen worden echter als bedrijfseigendom beschouwd. Enkele van de oplossingen zijn (i) robuust ontwerp van shell-and-tube warmtewisselaars, (ii) gewijzigd ontwerp van procesgassysteem om volledige capaciteit te bereiken, (iii) verbetering van het ontwerp van de wervelbedreactor en het gasdistributiesysteem waardoor de reactor die beter bestand is tegen fabriekssluitingen, (iv) nieuw ontwerp voor de gasafdichting voor de blaasplaat in de wervelbedreactor waardoor deze een dubbele gasafdichting wordt, (v) introductie van een flitsverwarmingssysteem voor de ertstoevoer met pneumatische overdracht van heet materiaal, minimale voorraad vaste stoffen voor snel starten en stoppen, eliminatie van hoekverschuivingen om slijtage te voorkomen, en modulaire constructie om onderhoud te vergemakkelijken, (vi) veranderingen in het ontwerp van de scrubber waardoor de scrubber voldoende is om volledige capaciteit te bereiken, (vii) vereenvoudiging in de productverwerkingssysteem dat het liftsysteem voor het product dat de productkoeler binnenkomt, overbodig maakt, en (viii) het gebruik van eductoren om vaste stoffen te verplaatsen in plaats van mechanische transportbanden.

Zoals vandaag is er geen werkende fabriek voor de productie van ijzercarbide. International Iron Carbide heeft echter gebruik gemaakt van hun ervaring (zowel positieve als negatieve) die is opgedaan met de twee eerste generatie fabrieken in Trinidad en Texas en heeft een ontwerp ontwikkeld voor een tweede generatie fabriek die gebaseerd is op de vele geleerde lessen. International Iron Carbide is actief op zoek naar ondernemers voor samenwerking om de tweede generatie fabrieken te bouwen.

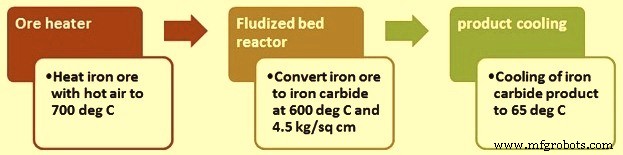

Het proces

Het productieproces van ijzercarbide is schoon en eenvoudig. De drie belangrijkste processtappen van het proces (Fig 1) omvatten (i) het verhitten van ijzererts tot ongeveer 700 ° C, (ii) het in contact brengen van het hete ijzererts met een H2- en CH4-gasmengsel onder druk bij een temperatuur van ongeveer 600 ° C en een absolute druk van ongeveer 4,5 kg/sq cm in een wervelbedreactor voor omzetting van ijzeroxide in ijzercarbide met sterk reducerende gassen, en (iii) koeling van het product tot ongeveer 65 ° C.

Fig 1 Drie processtappen van het proces

Het ijzererts is meestal hematiet, dat normaal een samenstelling heeft van 62 % tot 65 % Fe, 1 % tot 5 % ganggesteente en 1 tot 6 % vocht. Het opgeslagen erts hoeft meestal niet te worden afgedekt, als het weer het toelaat. De factoren die van invloed zijn op de beslissing om het mineraal al dan niet te dekken, zijn de brandstofkosten, het gehalte aan natuurlijk vocht en het klimaat.

Vanuit de ertsopslag wordt het erts naar een silo (dagbak) getransporteerd. De silo slaat genoeg erts op om de fabriek ongeveer 24 uur te laten draaien. Een transportband met variabele snelheid meet en regelt de hoeveelheid erts die naar het ertsverwarmingssysteem wordt gevoerd.

De ertsverwarmer is een ‘flash heater’ die bestaat uit drie cyclonen in serie. De ertsverwarmer verwarmt het erts tot 710 ° C door het erts in contact te brengen met het hete oxiderende gas dat de vuurhaard of brander verlaat. Het verhogen van de temperatuur van het ijzererts is nuttig voor het proces. Het is nuttig voor het proces omdat (i) het het vocht uit de ertsvoeding verwijdert, en (ii) het magnetiet, indien aanwezig in het erts, gedeeltelijk oxideert tot hematiet. Dit helpt de reacties in de reactor, aangezien hematiet sneller wordt omgezet in ijzercarbide dan magnetiet. De ertsverwarmer voert het hete ijzererts af in de toevoersluistrechters, waar het wordt vastgehouden voordat het naar de wervelbedreactor wordt gevoerd.

De hete ertstoevoer naar de reactor wordt gevoed door twee sluishoppers die parallel werken. De sluistrechters zijn bekleed met vuurvast materiaal. Ze hebben een piramidale of conische bodem (trechter). Typisch voedt een van de hoppers de reactor gedurende ongeveer een uur. Hoppers werken zo dat terwijl de ene de reactor voedt, de andere wordt gevuld.

De toevoertrechters voorkomen ook dat de oxiderende gassen in de reactor komen. Daarna wordt het hete erts gespoeld met de N2 en wordt de druk verhoogd, het hete erts wordt continu naar de reactor gevoerd met een snelheid die het mogelijk maakt dat de ene trechter leeg raakt en de druk wordt weggenomen tegen de tijd dat de andere trechter gevuld is.

Gefluïdiseerd-bedreactor en procesreacties

De wervelbedreactor maakt gebruik van fijne ijzerertsdeeltjes, wat de noodzaak voor voorbehandelingen zoals sinteren of pelletiseren beperkt. Het ideale voedingsmateriaal voor de reactor is het fijne ijzererts hematiet met een grootte in het bereik van 0,1 mm tot 1,0 mm.

De binnendiameter van de reactor is ongeveer 12 meter en werkt bij ongeveer 600 ° C. Hij ontvangt het procesgas dat hoofdzakelijk uit H2 en CH4 bestaat. H2 wordt ingebracht om de druk in het vrijboord van de reactor op 4,5 kg/cm2 absolute druk te houden. De compressoren recyclen het procesgas om een oppervlaktesnelheid van 0,92 m/sec te verkrijgen.

In de wervelbedreactor zetten H2 en CH4 het verwarmde ijzererts om in ijzercarbide. Zuurstof combineert met H2 om water te vormen en koolstof (C) combineert met ijzer om ijzercarbide te vormen. De algemene chemie van het proces wordt beschreven door de vergelijking 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O. Deze reactie is een soort totaaloverzicht van alle reacties die in het proces plaatsvinden. De reactie verloopt relatief langzaam en de verblijfplaats in de reactor is veel groter in vergelijking met het proces in de staalproductieoven. Deze tijd kan echter worden verkort door de temperatuur en druk te wijzigen.

In de gasfase van de reacties zijn er drie basiscomponenten namelijk (i) H2, (ii) O2 (zuurstof) en (iii) C. Deze drie elementen werken met elkaar samen om H2, H2O, CO, CO2 en CH4. De concentratie van elk van deze verbindingen hangt af van verschillende factoren zoals (i) verhouding van de massa's van de afzonderlijke elementen, (ii) temperatuur van het systeem, (iii) systeemdruk, en (iv) tot op zekere hoogte de tijd in waarmee de elementen in contact zijn.

Een van de twee belangrijkste gasvormige reacties is de stoomreformeringsreactie CH4 + H2O =CO + 3 H2. Bij deze reactie reageert aardgas met stoom om H2-gas te vormen dat nodig is voor het proces. De tweede belangrijke gasvormige reactie is die van watergasverschuiving zoals beschreven in vergelijking CO + H2O =CO2 + H2.

Wanneer de reactanten allemaal bij elkaar op hoge temperatuur worden geplaatst, wordt een gasmengsel verkregen dat H2, H2O, CO, CO2 en CH4 bevat. Dit mengsel bevat ook een kleine hoeveelheid N2.

De gasvormige reacties worden meestal gekatalyseerd door de aanwezigheid van metallisch ijzer en/of ijzercarbide. De C en H2 voor de bovenstaande reacties zijn afkomstig van de reagentia die tijdens het proces zijn toegevoegd. De O2 wordt uit het erts gewonnen door middel van de reactie Fe2O3 + 3H2 =2Fe + 3H2O. Door de relatieve concentraties van C en H2 in het procesgas te regelen, is het mogelijk om de verwijdering van O2 uit het erts en de toevoeging van C om ijzercarbide te vormen te bevorderen.

De reacties om het ijzercarbide te vormen zijn enigszins endotherm, om de temperatuur op ongeveer 600 ° C te houden, en het is noodzakelijk om het procesgas te verwarmen tot 633 ° C.

De reactor werkt als een dichte fase wervelbedreactor. De gasbellen worden gevormd uit het procesgas in het wervelbed. De reactor ontvangt het erts aan de ene kant en voert het product af van de andere maat. De interne schotten van de reactor transporteren de vaste stoffen in de reactor. De schotten minimaliseren kortsluiting van de vaste stoffen in de reactor en creëren een meer uniforme verblijftijdverdeling voor de vaste stoffen. De retentietijd van vaste stoffen is ongeveer 16 uur.

De procesgassamenstelling, temperatuur en druk worden continu bewaakt door de procesinstrumentatie. Het proces levert een niet-pyrofoor product op, dat vervolgens kan worden opgeslagen en vervoerd.

De reactor produceert ongeveer 42 ton per uur van het product (ijzercarbide). Het product wordt continu afgevoerd via sluishoppers uit zowel de reactor als de afgascyclonen voordat het door productkoelers wordt geleid.

Een van de eerdere procesproblemen was de onbedoelde productie van vrij C (roet), afkomstig van de Boudouard-reactie, die C en CO2 vormt uit CO (2CO =C + CO2). De International Iron Carbide heeft echter procesomstandigheden geïdentificeerd die de vorming van vrij C niet mogelijk maken en toch ijzercarbide van hoge kwaliteit produceren. De bijzonderheden van deze voorwaarden zijn eigendomsrechtelijk van aard.

De reactor voert het ijzercarbideproduct af via twee sluistrechters die (vergelijkbaar met die welke worden gebruikt om het hete ijzererts naar de reactor te voeren. De sluistrechters laten het product af tot atmosferische druk. In feite ontvangt men het hete product bij ongeveer 3,5 kg/sq cm druk, de andere voert het product af naar de koelinrichting (de productkoeler) bij atmosferische druk. Het ijzercarbide verlaat de sluishoppers bij ongeveer 590 graden C en wordt gekoeld tot ongeveer 65 graden C door het product te passeren koelers. De hoeveelheid product in de productkoelers wordt geregeld met een afvoerband met variabele snelheid die het ijzercarbide naar de droge magnetische scheider transporteert. De magnetische scheider verwijdert een aanzienlijke hoeveelheid vrijgekomen ganggesteente (typisch 50%), wat echter hangt af van de kwaliteit van het ijzererts dat aan het proces wordt toegevoegd.

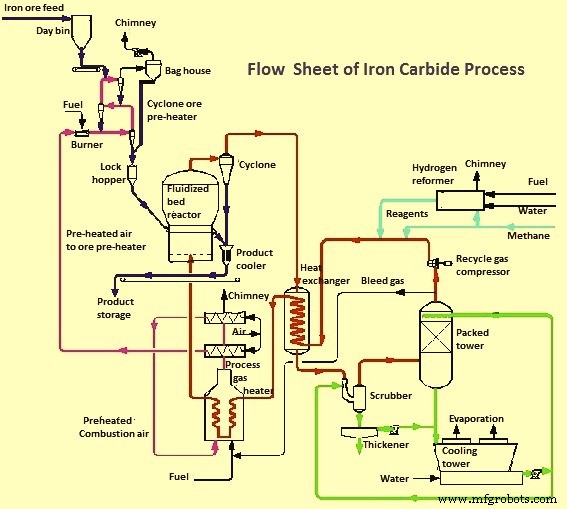

Een schematisch stroomschema van het ijzercarbideproces wordt gegeven in figuur 2.

Fig 2 Schematisch stroomdiagram van het productieproces van ijzercarbide

Gasbehandelingssysteem

Het procesgas verlaat de reactor bij ongeveer 590 °C. Het gaat door vier parallelle cyclonen (de reactorcyclonen) die zijn bekleed met vuurvast materiaal. Deze cyclonen verwijderen de meeste meegesleepte vaste stoffen uit het procesgas dat de reactor verlaat. Het fijnstof dat door de cyclonen wordt opgevangen (ongeveer 36 ton per uur) stroomt door de zwaartekracht in een buffervat voordat het naar de reactor wordt gerecirculeerd. Eventuele extra vaste stoffen gaan door een reeks sluishoppers voordat ze een productkoeler binnengaan, die de vaste stoffen onder 65 ° C (normaal rond 40 ° C) koelt, en tenslotte de vaste stoffen aan het product toevoegen vanuit de reactor die stroomopwaarts van de magnetische scheider is gekoeld.

Het procesgas dat de reactorcyclonen verlaat, gaat door vier parallelle warmtewisselaars (de procesgaswarmtewisselaars) die de temperatuur van het procesgas verlagen tot 150°C. Een venturiwasser en een gepakt bedkolom (de gepakte toren) koelen het proces verder af gas tot ongeveer 30°C om het in de reactor geproduceerde water te verwijderen en de resterende fijne deeltjes te verwijderen die in het procesgas zijn gesuspendeerd dat uit de cyclonen is ontsnapt. Dit zorgt ervoor dat de hoeveelheid fijnstof in het procesgas laag genoeg is om schade aan de 'procesgasrecyclingcompressoren' te voorkomen.

Een kleine stroom procesgas wordt verwijderd uit het recirculerende procesgas (het ontluchtingsgas) dat de bovenkant van de gepakte toren verlaat en voordat het de recyclegascompressoren binnengaat, om de ophoping van N2 in het circuit te voorkomen. De hoeveelheid bloedverlies hangt af van het N2-gehalte van het aardgas, de hoeveelheid N2 die in het systeem komt met de hete ijzerertsvoeding die de reactor binnenkomt.

Het aanvullende reagensgas, dat normaal gesproken bestaat uit H2 en aardgas, komt het recirculatieproces binnen vóór de compressoren. De druk van het vrijboord in de wervelbedreactor bepaalt de exacte hoeveelheid H2 die in het systeem wordt ingebracht. De hoeveelheid aardgas die aan het procesgas moet worden toegevoegd, wordt bepaald door de concentratie CH4 in het procesgas.

Twee centrifugaalcompressoren (de recyclegascompressoren), de ene in bedrijf en de andere stand-by, recyclen het procesgas met een druk van ongeveer 4,20 kg/cm² bij de inlaat en ongeveer 5,30 kg/cm² bij de afvoer. Het drukverschil over de compressoren regelt de stroom procesgas naar de reactor.

De vier gas-gas warmtewisselaars, die het procesgas afkomstig van een wervelbedreactor koelen, verwarmen het procesgas afkomstig van de compressoren tot een temperatuur van rond de 520 graden C. Een gasverwarmer (de procesgasverwarmer) verhoogt de procestemperatuur tot ongeveer 630 deg C, met behulp van het aftapgas en aardgas als brandstof. Het uitlaatgas dat uit de verwarmer komt, levert energie om de verbrandingslucht die aan de ertsverwarmer wordt toegevoerd te verwarmen.

Daarbij zijn er twee waterkoelsystemen. Eén systeem voor direct contact met het procesgas (het direct contact koelwater”), dat koelwater levert aan de ‘venturi scrubber’ en de ‘packed tower’, waarbij in deze apparaten het water in direct contact komt met het procesgas. Het andere waterkoelsysteem is het indirecte waterkoelsysteem dat koelwater levert aan (i) het koelsysteem van de producten (productkoelers), (ii) de H2-reformer en (iii) andere kleine warmtewisselaars die voor het proces worden gebruikt.

Het hete water dat de gepakte toren verlaat, keert direct terug naar de contactkoeltoren voor de afvoer van de warmte, terwijl het water dat de venturiwasser verlaat eerst door een verdikkingsmiddel gaat, waar het wordt gefilterd om de vaste stoffen die in het verontreinigde water aanwezig zijn te verwijderen.

Het proces levert typisch een product op dat voor 93% is omgezet in ijzercarbide. De typische mineralogische en elementaire samenstelling van het product bestaat uit Fe3C- 91 % tot 96 %, Fe (totaal) – 89 % tot 93 %, Fe (met) – 0,5 % tot 1%, SiO2 + A12O3 – 2 % tot 5 % , Fe3O4 -2 % tot 5 %, C (als Fe3C) – 6 % tot 6,5%, en O (als Fe3O4) – 0,5 % tot 1,5 %. IJzercarbide is magnetisch, dus als het ganggesteente fysiek wordt vrijgemaakt, voor, tijdens of na het carburatieproces, kan een droge magnetische scheiding worden uitgevoerd om het ganggesteentegehalte in het eindproduct te verlagen en daardoor de ijzerkwaliteit te verhogen.

Hoewel de analyse van het product kan variëren afhankelijk van het type erts dat wordt gebruikt, is er in ieder geval geen significant zwavelgehalte. Het fosforgehalte is afhankelijk van het type erts dat wordt gebruikt en is meestal in het product aanwezig als P2O5. Maar het meeste fosfor wordt overgebracht naar de ovenslak, niet in het product.

De resterende elementen in het erts zijn normaal gesproken in het product aanwezig als oxiden, maar aangezien de meeste ijzerertsen een zeer laag gehalte aan koper, nikkel, chroom, molybdeen of tin hebben, zijn er geen significante hoeveelheden van deze elementen in het eindproduct. Als gevolg hiervan is het geproduceerde ijzercarbide zeer schoon en biedt het een effectieve methode om de achtergebleven metalen van de zwervers tijdens de staalproductie te verdunnen, terwijl de zwavel wordt vermeden die gewoonlijk wordt geleverd bij sommige nieuwe ijzerbronnen.

Het typische verbruik van materialen, energie en de batterijlimiet per ton ijzercarbide zijn ijzererts - 1,42 ton, aardgas - 350 M cal, elektriciteit - 400 kWh, water - 1,2 kubieke meter, stikstof - 10 kubieke meter en arbeid - 0,22 werkuren.

IJzercarbide is ook zeer milieuvriendelijk en biedt grote milieuvoordelen. Het proces bereikt de laagste C-emissie van alle staalproductieprocessen van nieuw ijzer, waarbij slechts 1,09 kg CO2 wordt geproduceerd voor elke kg geproduceerd staal. Dit is veel minder dan de 2,01 kg voor de conventionele hoogoven-basis zuurstofovenroute van staalproductie, 3,09 kg voor op steenkool gebaseerde DRI en 1,87 kg voor op aardgas gebaseerde DRI - EAF-route van staalproductie. Alleen staal dat volledig uit schroot is vervaardigd, heeft een lagere emissie.

Voordelen van ijzercarbide en de productie ervan

Voordelen van ijzercarbide en het productieproces zijn de volgende.

- Het is het betere ladingsmateriaal dan andere materialen voor de EAF, aangezien het ongeveer 6,0% tot 6,5% C bevat en wordt geproduceerd uit nieuw ijzererts en daarom verwaarloosbare zwerverselementen bevat. Gebruik van ijzercarbide in staalproductieprocessen resulteert in een laag gehalte aan N2 en H2 in het staal.

- Het is niet pyrofoor en daarom veilig en gemakkelijk te hanteren.

- Het is een dicht, korrelig poeder dat gemakkelijk oplost in vloeibaar staal. Het kan gemakkelijk worden geïnjecteerd in een BOF en/of een EAF, waar het onmiddellijk oplost.

- Het productieproces van ijzercarbide is milieuvriendelijk, aangezien er geen noodzaak is om ijzererts te agglomereren.

- De enige bijproducten van het proces zijn water en CO2, en de hoeveelheid CO2 die wordt gegenereerd is veel minder dan de hoeveelheid die wordt gegenereerd tijdens de productie van staal door andere processen. Verder verlaat een grote hoeveelheid CO2 de reformer in een gasstroom die geconcentreerd is, die gemakkelijk kan worden vastgelegd en/of hergebruikt voor andere doeleinden.

- Bij het proces worden fijne ijzerertsdeeltjes gebruikt, die minder duur zijn dan pellets en ijzerertsklonten.

- De noodzaak om het product te briketteren is er niet.

- Het proces werkt bij lage temperatuur en het is een thermisch efficiënt proces.

- Het proces is een gesloten-lusproces dat 100% van de toegevoegde reagentia gebruikt.

- Het proces is eenvoudig en bestaat uit een eentrapsreactor, die gemakkelijk te regelen is.

Productieproces

- Wat is het fabricageproces van snijgereedschappen?

- Proces versus discrete fabricage

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- HIsarna-proces voor het maken van ijzer

- CONARC-proces voor staalproductie

- Walsproces voor staal

- PCB-productie voor 5G

- 5 Snijproces voor metaal in productie

- Voordelen van leveranciers van ijzergieten als productieproces