Staalproductie in inductieoven

Staalproductie in inductieoven

Kernloze inductieovens worden al meer dan 50 jaar in de ferro-industrie gebruikt en zijn nu een van de meest populaire manieren om ferromaterialen te smelten en vast te houden. Inductiesmelten kende een dramatische groei in de jaren zestig op basis van lijnfrequentietechnologie, en later met de grootschalige introductie van middenfrequente stroomvoorziening in de jaren tachtig. Het maken van zacht staal in de inductieoven werd voor het eerst geëxperimenteerd in het begin van de jaren tachtig en het won aan populariteit toen de productie van sponsijzer met behulp van een op steenkool gebaseerd proces van draaiovens populair werd.

Inductieoven is een type elektrische smeltoven die elektrische stroom gebruikt om metaal te smelten. Het principe van inductiesmelten is dat een elektrische hoogspanningsbron van een primaire spoel een lage spanning, hoge stroom in het metaal induceert (secundaire spoel). Inductieverwarming is gewoon een methode van overdracht van de warmte-energie. Twee wetten die inductieverwarming regelen, zijn (i) elektromagnetische inductie en (ii) het joule-effect.

Kernloze inductieoven omvat een relatief dunne vuurvaste smeltkroes omringd door een watergekoelde koperen spoel die wordt opgewekt door een enkele AC-voeding. Wanneer de spoel wordt bekrachtigd, veroorzaakt het fluctuerende axiale magnetische veld een stroom in elektrisch geleidende stukjes ladingsmateriaal in de smeltkroes. Het opgewekte vermogen in de lading hangt af van de fysieke eigenschappen van het materiaal, de flux die het verbindt en zijn geometrische vorm. Afhankelijk van de soortelijke weerstand van het materiaal dat wordt gesmolten, zet de kernloze inductieoven elektrische energie om om de lading te verwarmen met een efficiëntie tussen 50 % en 85 %, hoewel de efficiëntie van de oven verder wordt verminderd door thermische verliezen door straling van het smeltoppervlak en geleiding door de ovenbekleding.

Inductieovens met middelhoge frequentie die gewoonlijk worden gebruikt voor de staalproductie, gebruiken de warmte die wordt geproduceerd door wervelstromen die worden gegenereerd door een hoogfrequent wisselveld. De spoel is meestal gemaakt van koper om de elektrische verliezen te beperken. De spoel is watergekoeld. De oven bestaat uit een smeltkroes gemaakt van een geschikt vuurvast materiaal omgeven door een watergekoelde koperen spoel. In dit oventype wordt de lading gesmolten door warmte die wordt gegenereerd door een elektrische boog. De spoel voert de hoogfrequente stroom. Het wisselende magnetische veld dat wordt geproduceerd door de hoogfrequente stroom induceert krachtige wervelstromen in de lading, wat resulteert in een zeer snelle opwarming.

De elektrische energie die nodig is voor het verwarmen van één ton ijzer tot 1500 deg C is 396 kWh. In de oven treden verschillende verliezen op die het specifieke energieverbruik verhogen. De verliezen bestaan uit (i) thermische verliezen, (ii) ovenspoelverliezen, (iii) condensatorbankverliezen, (iv) convertorverliezen en (v) verliezen op de hoofdtransformator. Hoe hoger de verliezen, hoe lager het rendement van de oven. Thermische verliezen dragen maximaal bij aan energieverlies. De belangrijkste thermische verliezen zijn (i) stralingsverlies van de bovenkant van de oven, (ii) geleidingsverliezen van vuurvaste bekleding, (iii) warmteverliezen in het koelwater van de spoel, en (iv) warmte die wordt gedragen door de verwijderde slak.

Tijdens het maken van een warmte verliest de oven constant warmte, zowel aan het koelwater als door straling van de schaal en het blootgestelde metalen oppervlak. Er is elektrische energie nodig om dit warmteverlies te vervangen. Dus hoe langer de verwarmingstijd, hoe groter de inefficiëntie van de oven.

Grondstoffen

Kernloze inductieoven wordt meestal beschouwd als een 'doodsmeltende' eenheid, waar in feite slechts minimale veranderingen optreden tijdens het proces. Vandaar dat de grondstoffen een belangrijke rol spelen tijdens de staalproductie.

Grondstoffen voor het maken van een hitte in de oven moeten worden geselecteerd en gecontroleerd om ervoor te zorgen dat het gemaakte vloeibare staal de beoogde mechanische eigenschappen en chemische samenstelling heeft na het gieten in de continugietmachine en vrij is van defecten. Naast de kwaliteit van de door staal geproduceerde grondstoffen zijn ook van invloed op (i) het volume van de geproduceerde slak, (ii) de levensduur van vuurvaste bekleding en (iii) de veiligheid van zowel de fabriek als het werkende personeel. Verder hebben grondstoffen en hun laadpraktijk een aanzienlijke invloed op het specifieke verbruik van elektrische energie en de ovenproductiviteit.

De belangrijke parameters die moeten worden gecontroleerd in grondstoffen zijn (i) grootte, (ii) bulkdichtheid, (iii) chemische samenstelling, (iv) reinheid, hoeveelheid verontreiniging en vrijheid van roest, aanslag, zand, vuil, olie/vet en (v) niet-metalen coatings. Grondstofladingen met een bulkdichtheid van meer dan 1 ton/cum geven een lager energieverbruik dan de ladingsmaterialen met een lagere bulkdichtheid van ongeveer 0,5 ton/cum.

Onder de verschillende grondstoffen die worden gebruikt voor het maken van een hitte, nemen metallics het leeuwendeel in beslag, zowel in termen van technologie als economie. De belangrijkste grondstoffen voor staalproductie in inductieovens zijn (i) staalschroot, (ii) ijzerschroot en/of ruwijzer, (iii) sponsijzer, (iv) carburator en (v) additieven. Hiervan zijn de eerste drie metallics.

Vuil of verontreinigd schroot heeft de neiging een slaklaag af te zetten op het vuurvaste materiaal van de oven. Dit gebeurt op of net onder het vloeistofniveau in de kroes en beperkt de hoeveelheid stroom die door de oven wordt getrokken. De effectieve vermindering van de binnendiameter van de oven kan het laden ook moeilijker en langduriger maken. Dit heeft weer invloed op de energie-efficiëntie van de oven.

Roestig schroot heeft niet alleen meer tijd nodig om te smelten, maar bevat ook minder metaal per lading. Schroot moet worden gecontroleerd om er zeker van te zijn dat voorgecoate staalsoorten zoals vertinde plaat en verzinkte staalsoorten niet worden meegerekend, aangezien deze materialen overmatige hoeveelheden metallurgische dampen en slakken produceren. Voor elke 1% slak gevormd bij 1500 ° C is het energieverlies 10 kWh per ton.

In tegenstelling tot staalschroot, ijzerschroot en ruwijzer, wordt het sponsijzer gekenmerkt door (i) hoge porositeit, (ii) lage dichtheid, (iii) lage thermische geleidbaarheid, (iv) hoog specifiek oppervlak, (v) hoog zuurstofgehalte , en (vi) intermediair koolstofgehalte. Sponsijzer heeft uniforme chemische en fysieke kenmerken. Het heeft een laag percentage zwervende metalen elementen (ongeveer 0,02%) en een laag zwavelgehalte.

Additieven die worden gebruikt voor het maken van staal in een inductieoven zijn normaal gesproken ferrolegeringen. Ferro legeringen dienen te worden gecontroleerd of ze voldoen aan de specificatie voor maat, sortering en samenstelling. Ze moeten met name worden gecontroleerd op fijne deeltjes, omdat dit een bron van hoge verliezen is en dus variatie in de verwachte chemie van staal dat in de hitte wordt gemaakt.

De rol van carburateur tijdens de staalproductie in de inductieoven is om zuurstof te verwijderen uit het sponsijzer dat aanwezig is in de vorm van FeO en om koolstofopname in het vloeibare staal tot het gewenste niveau te brengen. Petroleumcokes en antracietkool zijn twee populaire carburateurs die worden gebruikt tijdens de staalproductie in de inductieoven. Koolstofinvoer in het bad via ruwijzer of gietijzerschroot is echter wenselijker om een betere terugwinning van koolstof te verkrijgen. Het gebruik van zeer fijne deeltjes van de carburator moet worden vermeden vanwege overmatig verlies. Andere carburatoren die kunnen worden gebruikt zijn metallurgische cokes, ijzercarbide en metallurgische siliciumcarbide (63 % silicium en 31 % koolstof). Siliciumcarbide wordt normaal gesproken geladen met schroot en heeft de voordelen van (i) snellere absorptie, (ii) werkt als een deoxidator en (iii) verbetert de levensduur van de voering.

Een nauwkeurige berekening van de benodigde lading-mix op basis van materiaalanalyses, en een nauwkeurige gewichtsbepaling en dosering van ladingsmaterialen en additieven (carburator en additieven) zijn basisvoorwaarden voor het minimaliseren van smelttijden en stroombehoeften naast het zorgen voor een goede samenstelling van het vloeibare staal. Het gebruik van schone en droge materialen is noodzakelijk voor een beter resultaat.

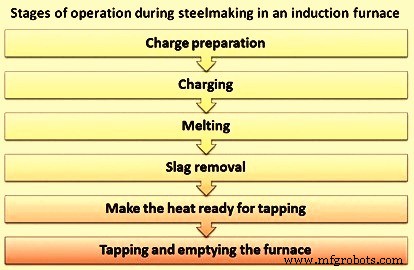

Een efficiënte werking van de inductieoven hangt in de eerste plaats af van de uitvoering van de bedrijfspraktijken. De stappen die betrokken zijn bij de werking van de inductieoven worden getoond in Fig 1.

Fig 1 Bedrijfsfasen tijdens staalproductie in een inductieoven

Oplaadvoorbereiding en opladen

Het energieverbruik wordt aanzienlijk verhoogd door onjuiste oplaadmethoden. De slechtste praktijk is om een kleine hoeveelheid op te laden en te wachten tot het smelten optreedt voordat u meer materiaal toevoegt. De beste methode is om lading toe te voegen tot het niveau van de bovenkant van de stroomspoel en aan te vullen als de lading daalt.

De grondstoffen moeten worden gewogen en op de werkvloer bij de oven worden gerangschikt voordat een verwarming wordt gestart. De te laden grondstoffen worden opgeslagen in geschikte containers en moeten volgens de gekozen methode klaar zijn om te laden. De carburator en additieven moeten nauwkeurig worden gewogen en correct worden behandeld om verspilling tijdens het hanteren te voorkomen.

De maximale afmeting van een enkel stuk metaal/schroot mag minder zijn dan 0,4 maal de diameter van de ovenkroes. Het vermijdt probleem van overbrugging. Verder moet elke lading metaal/schroot ongeveer 10 % van het volume van de ovenkroes bedragen. Er moet ook voor worden gezorgd dat er praktisch geen scherpe randen zijn, omdat dit het vuurvaste materiaal kan beschadigen.

Kernloze ovens met gemiddelde frequentie werken zonder een carter (hiel). Laadmethoden voor deze ovens zijn afhankelijk van verschillende factoren, waaronder (i) ovengrootte, (ii) ovendoorvoer en (iii) gebruikte laadmaterialen.

Zowel de mechanische als handmatige methoden kunnen worden gebruikt, maar de drie bovengenoemde factoren bepalen normaal gesproken de methode. Voor magnetische materialen zoals staalschroot, gietijzer, ruwijzer en molenretouren wordt een bovenloopkraan met elektromagneet gebruikt voor het direct opladen van de oven. Sponsijzer kan zowel worden opgeladen met bovenloopkranen die zijn uitgerust met elektromagneten als met handmatige methoden.

Handmatige oplaadmethoden zijn alleen echt geschikt voor kleinere ovens. Waar de doorvoer hoog is of de bedrijfsomstandigheden moeilijk zijn, worden ladingsmaterialen aan de oven toegevoegd door middel van emmers met verlaagde bodem of vibrerende laders, die vaak weeginrichtingen bevatten om een correcte samenstelling van de lading te verzekeren.

De oven mag nooit boven het spoelniveau worden geladen, d.w.z. de oven tot zijn capaciteit opladen. Verder moet worden begrepen dat naarmate de ovenbekleding verslijt, de hoeveelheid ladingsmaterialen dienovereenkomstig moet toenemen. De juiste volgorde van opladen moet worden gevolgd. Opladen van het lichte schroot aan de onderkant gevolgd door zwaarder schroot aan de bovenkant beschermt de onderbekleding tegen beschadiging tijdens het opladen. Het opladen van nat of vochtig materiaal in de smelt kan een explosie veroorzaken en moet worden vermeden.

Smelten en slakverwijdering

Het materiaal wordt tot aan de bovenrand van de ovenspoel in de lege oven geladen. Wanneer de elektrische voeding wordt ingeschakeld, wordt er een spanning in het geladen materiaal geïnduceerd, wat sterke wervelstromen veroorzaakt. Door de hoge elektrische stroom en de weerstand van het materiaal wordt het materiaal verhit tot het smeltpunt.

Het smeltende materiaal bezinkt samen en de oven kan worden opgeladen met meer materiaal. In middelfrequente ovens wordt het materiaal niet in het vloeistofbad geladen, maar op het nog vaste materiaal.

In het geval van sponsijzer in de lading, is de zuurstof aanwezig in het sponsijzer in de vorm van FeO, dat krachtig reageert met koolstof in het vloeistofbad en de warmteoverdracht, het slakmetaalcontact en de homogeniteit van het bad verbetert.

Om het smeltproces soepeler te laten verlopen, is periodieke verwijdering van de slak vereist, aangezien deze stolt bovenop het vloeistofbad en verder smelten van het sponsijzer verhindert. Sponsijzer kan direct aan het vloeibare metaal worden toegevoegd wanneer de roeractie de warmteoverdracht versnelt en het smelten bevordert. Zorg is nodig om ervoor te zorgen dat er voldoende vloeistofbad is voordat sponsijzer wordt toegevoegd.

Ongeacht de laadmodus wordt sponsijzer altijd geladen na de initiële vorming van een gesmolten poel (d.w.z. hete hiel) door het smelten van staalschroot. Het smelten van sponsijzer wordt sterk beïnvloed door factoren zoals het koolstofgehalte van het vloeistofbad en de mate van metallisatie van het sponsijzer. Het koolstofgehalte van het vloeistofbad reageert met een niet-gereduceerd ijzeroxidegehalte van het sponsijzer, waardoor CO en CO2-gassen uit het vloeistofbad ontstaan, d.w.z. er vindt koolstofkook plaats, wat resulteert in de daaropvolgende verwijdering van waterstof- en stikstofgassen, waardoor uiteindelijk schoon staal wordt geproduceerd. Koolstofkookt treedt op aan het grensvlak van het slakkenmetaal door de reactie 3 FeO + 2C =3 Fe + CO + CO2.

Het koolstofgehalte in het vloeistofbad moet op een juist niveau worden gehouden om de juiste koolstofkooktijd te behouden tijdens de smeltperiode. De hoeveelheid koolstof die nodig is (C, in kg) om het FeO-gehalte van het sponsijzer te verlagen, wordt gegeven door de vergelijking C =1,67 [100 – % M–{(% Slag /100) x % Fe}]. Hier is M de mate van metallisatie en is Fe de hoeveelheid ijzer in de slak.

Koolstof in de vorm van antraciet of petroleumcokes wordt normaal gesproken toegevoegd tijdens de metallische laadperiode om het mengen te verbeteren en de hoeveelheid toevoegingen aan het volledig gesmolten bad te verminderen. Ovens met middelhoge frequentie vertonen minder krachtige roeractie naarmate de werkfrequentie toeneemt. Dit maakt op zijn beurt de toevoeging van koolstof aan het volledig gesmolten bad moeilijker.

Slakken die over het algemeen worden ontwikkeld in ovens zonder kern met gemiddelde frequentie, zijn niet vloeibaar en zijn vrij zwaar en plakkerig en vaak droog en in de vorm van een slak. Het verwijderen van de slak wordt daarom in het algemeen vergemakkelijkt door het gebruik van slaklepels voorzien van lange stalen staven. Deze lepels zijn er speciaal voor gemaakt.

Als slakcoagulantia worden gebruikt om de verwijdering van de slak te vergemakkelijken, moet het gebruik ervan strikt worden gecontroleerd om chemische aantasting van het bekledingsmateriaal van de oven te voorkomen. Slakkenvolumes kunnen worden verminderd door schone en juiste vulmaterialen te selecteren en met sponsijzer met een hoger percentage totaal ijzer.

Metaalverliezen voor metallische ladingmaterialen hangen af van de fysieke grootte van het onderdeel en hun kwaliteit, maar zijn normaal gesproken minder dan 5%, waarbij een redelijk deel van dit verlies te wijten is aan morsen en spatten tijdens het ontslakken en gieten. De terugwinning van koolstof hangt af van de grootte en kwaliteit van de carburator, de wijze van toevoeging en het tijdstip van toevoeging. Het kan worden verwacht binnen een bereik van 85% tot 95% te zijn.

Het vuur klaarmaken, de oven aftappen en leegmaken

Wanneer het vloeistofvulniveau rond de bovenrand van de spoel is bereikt, wordt het monster genomen en wordt het materiaal voor de uiteindelijke analyse toegevoegd aan de oven. Dit materiaal wordt nu gesmolten, en de smelt gebracht op een temperatuur van 80 deg C tot 100 deg C onder de taptemperatuur.

Als de taplepel klaar is, wordt de oven afgeroomd en op taptemperatuur gebracht. In het geval van middelhoge frequentie ovens zijn 2 tot 5 minuten nodig voor deze activiteit. De vloeistoftemperatuur wordt gemeten met een dip thermokoppel. Voor het tappen wordt een kleine hoeveelheid ferrolegeringen in de oven geladen om koken tijdens het tappen te voorkomen.

In de krioelende pollepel wordt de benodigde hoeveelheid ferro-legeringen en carburator (indien nodig) in de pollepelbodem gedaan en het metaal wordt getapt.

Procesbeheersing en automatisering

Het moderne concept van staalfabrieken omvat de controle van alle functies die plaatsvinden, zodat een gedetailleerde kennis van de kwaliteit van vloeibaar staal en de kosten kan worden verzameld. Vroeger hadden alleen de grotere staalfabrieken een vorm van ovencontrole. De lage kosten van computers en programmable logic control (PLC)-apparaten maken het nu echter mogelijk om besturingssystemen van verschillende gradaties van complexiteit economisch te installeren in kleinere installaties. Deze systemen vervullen verschillende functies die kunnen worden ingedeeld onder de kopjes (i) procesautomatisering, (ii) procesbewaking, (iii) informatieweergave en -registratie, en (iv) interfacing met andere ovens en controlesystemen.

Procesautomatisering – De meest geavanceerde automatiseringssystemen kunnen de staalproductiecyclus regelen, van de selectie van uitgangsmaterialen tot het tappen van het vloeibare staal en kunnen ook worden gekoppeld aan andere managementsystemen. Eenvoudigere systemen regelen alleen de staalproductie. Voor het functioneren hebben deze systemen informatie nodig over het laadgewicht, de tijd en het opgenomen vermogen. Het laadgewicht wordt verkregen uit loadcellen of invoer van de operator, terwijl de tijd bekend is uit de interne klok van het apparaat die aan het begin van elke heat opnieuw wordt ingesteld. Het vermogen wordt afgeleid van de spannings- en stroommetingen voor de ovenspoel. De energie-input wordt vervolgens berekend en vergeleken met een ingestelde waarde die is bepaald op basis van de ervaring van de fabrikant met vergelijkbare ovens en door de exploitant kan worden aangepast aan het individuele geval. Wanneer de ingestelde waarde is bereikt, wordt de oven automatisch uitgeschakeld en wordt de lading rond de gewenste temperatuur gesmolten. De meting van deze parameters is redelijk nauwkeurig, maar variatie in de lading en hoe deze in de oven ligt, resulteert in variërende geïnduceerde energie, zodat de verkregen temperatuur varieert tussen de hittes. De volgende stap is het oververhitten van het metaal tot de ingestelde taptemperatuur die alleen kan worden bereikt als de starttemperatuur bekend is. Dit wordt bereikt door ervoor te zorgen dat een nauwkeurige onderdompelingsmeting van het vloeibare metaal wordt uitgevoerd, waarbij het resultaat ofwel rechtstreeks naar het besturingssysteem wordt gevoerd of door de operator wordt ingevoerd.

Tussen smelten en oververhitten wordt het metaal normaal gesproken ontslakt, bemonsterd en van samenstelling gewijzigd om aan de specificaties te voldoen. Indien nodig houdt het regelsysteem de temperatuur op elke ingestelde waarde en berekent het het optimale vermogensniveau om dit te doen. Op deze manier wordt een nauwkeurige controle gehouden op de geleverde energie, waardoor hoge energiekosten en te hoge temperaturen worden vermeden.

De besturingssystemen kunnen worden gebruikt voor andere automatische bewerkingen, zoals (i) koudstartoven en (ii) sinteren van een nieuwe voering. In deze gevallen worden temperatuurgegevens geleverd door thermokoppels en regelt het systeem de temperatuur door het ingangsvermogen te variëren.

Procesbewaking – Terwijl het de staalproductie regelt, kan het systeem ook de hulpapparatuur bewaken, zoals water, hydrauliek, stroomvoorziening en rookafzuigsysteem. Wanneer zich een probleem voordoet, waarschuwt een alarmdisplay de operator. Er kan een langetermijnregistratie worden bijgehouden van de spoelstroom en de trends bij een bepaalde spanning, aangezien elke toename kan duiden op slijtage van de voering. Daarom kan het systeem de gebruiker een indicatie geven wanneer het vuurvaste materiaal moet worden vervangen.

Informatieweergave en opname – Het besturingssysteem levert de informatie en de meer complexe systemen doen dit op alle niveaus, van operator tot management. Een visual display unit (VDU) geeft informatie over energieverbruik, vermogen, temperatuur en metaalgewicht in de oven tijdens het smelten, vasthouden en oververhitten. De gegevens worden vaak grafisch weergegeven om te helpen bij het lezen van de informatie. Er zijn verschillende menuschermen voor verschillende functies, zoals (i) om alarmen aan te geven, (ii) om in de voering te passen, of (iii) om te tikken. Een slave-monitor kan het display dupliceren weg van het ovenplatform. De eenvoudigere systemen kunnen een liquid crystal display (LCD) hebben dat dezelfde algemene gegevens kan weergeven, maar niet grafisch.

De operator kan met het systeem communiceren om informatie in te voeren of de instellingen te wijzigen, met toetsenborden, lichtpennen of touchscreens, afhankelijk van de voorkeur van de fabrikant en de verfijning van het systeem. Er kunnen ook records worden verstrekt voor een hitte, een dienst of een maand.

Interfacing met andere ovens en controlesystemen – Systemen zijn ook ontworpen om de staalproductie met meer dan één oven te regelen. Het systeem bestuurt vervolgens alle ovens en optimaliseert het smelten om de vereiste metaaloutput van de gehele staalproductie-installatie te verkrijgen. Het houdt rekening met de vermogensbeperkingen die op sommige momenten van de dag worden opgelegd door het contract met de elektriciteitsleveranciers en optimaliseert de staalproductie om de beste smeltsnelheid te verkrijgen.

Ook zijn er systemen ontwikkeld om te rapporteren aan en informatie te ontvangen van een op een hoger niveau opererend besturingsnetwerk. Het kan reageren op informatie van het netwerk, zoals een verandering in de giettemperatuur van het metaal, een verandering in de samenstelling van de legering, de beschikbaarheid van grondstoffen en het laadgewicht, en de ovens dienovereenkomstig laten werken.

De hierboven beschreven regelsystemen zijn een methode om het smelten, vasthouden en tappen automatisch te regelen. Ze kunnen de oven koud starten, de sintercyclus van de voering regelen en een continue diagnostische controle uitvoeren op de voeding, de ovencomponenten, de hulpsystemen en de ovenvoering. Elke storing of storing kan worden geïdentificeerd en onder de aandacht van de bediener worden gebracht. Er kan een uitgebreide registratie worden bijgehouden van alle gegevens die worden gecontroleerd voor beheerscontrole. De systemen kunnen meer dan één oven aansturen en deel uitmaken van een groter netwerk dat alle functies van de smelterij regelt. De meest geavanceerde systemen zijn niet kosteneffectief voor de kleine staalfabrieken. Sommige systemen kunnen achteraf op bestaande apparatuur worden gemonteerd.

Productieproces

- Opnames in staal en secundaire staalproductie

- Groene staalproductie

- Inductieoven en staalproductie

- Energie optimaliserende oven

- Gebruik van colanoot in een hoogoven

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- CAS-OB-proces van secundaire staalproductie

- Chemie van staalproductie door middel van een zuurstofoven