CLU-proces voor de productie van roestvrij staal

CLU-proces voor de productie van roestvrij staal

Het productieproces van roestvrij staal heeft enkele basiskenmerken, zoals verwijdering van koolstof (C), deoxidatie en ontzwaveling. In het productieproces worden deze bewerkingen over het algemeen gecombineerd met enige legeringen met vast materiaal en stikstof (N2) controle. Aan deze eisen wordt op verschillende manieren voldaan in verschillende processen die worden ingezet voor de productie van roestvast staal.

Het CLU-proces is vergelijkbaar met het AOD-proces (argon-zuurstofontkoling) voor het maken van roestvrij staal. CLU verwijst naar het Creusot-Loire Uddeholm-proces voor de productie van roestvrij staal. Het maakt ook gebruik van vloeibaar staal uit een vlamboogoven (EAF) of een andere soortgelijke oven voor het maken van primair staal. De belangrijkste impuls voor de ontwikkeling van het CLU-proces was het idee om oververhitte stoom als verdunningsgas te gebruiken in plaats van argon (Ar) gas dat in het AOD-proces wordt gebruikt. Oververhitte stoom wordt sinds het begin van de jaren 70 gebruikt als procesgas bij de productie van roestvrij staal, toen deze technologie werd ontwikkeld in de staalfabriek van Uddeholms Degerfors in Zweden. In Frankrijk vond een soortgelijke ontwikkeling plaats binnen de Creusot-Loire-groep. Het ontwikkelde proces kreeg de naam Creusot Loire Uddeholm (CLU) proces.

De converter die oorspronkelijk in het CLU-proces werd gebruikt, was een bottom-blown-converter en onderscheidde zich dus van de side-blown AOD-converter. Momenteel is echter ook het CLU-proces met het gebruik van een zijwaarts geblazen converter beschikbaar.

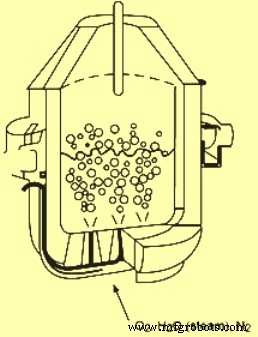

De eerste commerciële fabriek die het CLU-proces gebruikt, werd in 1973 gebouwd door Uddeholm. Tussen 1973 en 2003 werd roestvrij staal geproduceerd in Uddeholms Degerfors staalfabriek in een 80 ton converter waar oververhitte stoom, Ar, N2, zuurstof (O2) en perslucht werden gebruikt als procesgassen. De converter in de Degerfors-staalfabriek werd 30 jaar lang gebruikt als een CLU-proces voor de productie van roestvrij staal voordat het in 2003 buiten bedrijf werd gesteld. Een dwarsdoorsnede van de CLU-bodemgeblazen converter wordt getoond in figuur 1.

Fig 1 Dwarsdoorsnede van CLU-converter

In de loop der jaren kende de technologie een matige uitbreiding. In totaal hadden zeven fabrieken industrieel oververhitte stoom als procesgas gebruikt. Het proces wordt ook gebruikt door Samancor Ferro-metalen in Zuid-Afrika voor de productie van medium koolstof (C) ferrochroom (Fe-Cr). Acerinox Columbus Stainless in Middleburg, Zuid-Afrika koos dit proces voor hun twee nrs. 110 ton converters voor hun roestvrijstalen fabriek. Tussen 1995 en 2002 gebruikte Columbus Stainless tijdens het raffinageproces superverhitte stoom in de converter. In 2002 werd echter de beslissing genomen om de stoomblaascapaciteit te verwijderen omdat de markt toen voldoende Ar leverde om aan de lokale vraag te voldoen en tegelijkertijd was een deel van de originele ketelapparatuur versleten. In 2008 werd het blazen met oververhitte stoom in de converters opnieuw geïntroduceerd en het werd voor Columbus Stainless mogelijk om twee converters tegelijkertijd met stoom te laten werken. Volgens het management van Columbus Stainless was de belangrijkste motivatie om de stoomblaascapaciteit in hun converters opnieuw te installeren, het verminderen van Ar-pieken en het verminderen van het totale Ar-verbruik om de Ar-toevoer van de lokale markt beter af te stemmen.

CLU-proces

Net als het AOD-proces maakt het CLU-proces ook gebruik van de verdunningstechniek. Het proces is gebaseerd op het principe dat de ontkoling moet plaatsvinden bij een verlaagde partiële koolmonoxidedruk (CO) omdat het koolstofchroomevenwicht in een staalbad sterk afhankelijk is van de partiële druk van de CO in de gasbellen die ontstaan tijdens de ontkoling. Het koolstof-chroom-evenwicht bij twee verschillende temperaturen en drukken wordt weergegeven in figuur 2.

Fig 2 Koolstof – Chroomevenwicht bij twee verschillende temperaturen en drukken

Fig 2 Koolstof – Chroomevenwicht bij twee verschillende temperaturen en drukken

Het gebruik van inert gas verlaagt de partiële CO-druk in het bad, waardoor hogere chroom (Cr)-gehalten in evenwicht kunnen zijn met lagere C-gehalten. De aanvankelijke drijfveer om de CLU-technologie te ontwikkelen was de wens om de partiële druk van CO te verlagen door te helpen bij het spoelen met een goedkoper inert gas en om de behoefte aan grote hoeveelheden Ar te verminderen, wat duur is en waarvan de beschikbaarheid ook zeldzaam is.

De ontkolingsperiode bestaat uit het injecteren van een zuurstof-stoommengsel. De fundamentele achtergrond van het stoomgebruik in de converter ligt in de reductie van stoom die wordt weergegeven door de volgende vergelijking.

H2O (g) + 241,9 kJ/mol =H2 (g) + 0,5 O2 (g)

De stoom dissocieert in het staal en de waterstof (H2) fungeert als spoelgas op dezelfde manier als Ar in het AOD-proces, en de O2 werkt als een raffinagemedium. Het dissociatieproces van stoom is endotherm en onttrekt warmte aan het staalbad. Dit helpt bij het regelen van de temperatuur van het stalen bad.

Tijdens hun proces onderzocht Creusot-Loire ook de mogelijkheid om blaaspijpen met brandstofbescherming te gebruiken, die het blazen van zuivere O2 en de toepassing van de moderne techniek voor de raffinage van koolstofstaal mogelijk zouden maken. De raffinage zou dus met hoge snelheid kunnen worden gedaan vanaf zeer hoge initiële C- en silicium (Si) -gehalten.

Het gebruik van 1 kg oververhitte stoomvervangers is 1,25 N Cum of Ar (of N2), 0,625 N Cum O2 qua procesgas en 10 kg schroot qua koelcapaciteit. De oververhitte stoom wordt voornamelijk gebruikt ter vervanging van tactische koelmiddelen in gevallen waarin de toegepaste strategie betekent dat de converter dicht bij zijn maximale capaciteit werkt. Oververhitte stoom kan ook worden gebruikt voor koeling in gevallen waar geschikte koelmiddelen niet beschikbaar zijn of logistiek niet kunnen worden verwerkt.

Waterstof (H2) uit de stoom lost op dezelfde manier als N2 op in het staal. In tegenstelling tot N2 is de verwijdering echter extreem snel tot niveaus onder wat essentieel is in roestvrij staal. Ook al kan H2 een probleem zijn voor veel soorten staal, voor roestvrij staal is dat niet het geval en H2-niveaus van 5 tot 6 ppm (parts per million) zijn normaal bij het tappen van converters voor standaard roestvrij staal 304, onafhankelijk van CLU- of AOD-verwerking. Het gieten van gangbare roestvaste staalsoorten kan goed worden uitgevoerd tot meer dan 10 ppm.

Voordelen en andere proceskenmerken

Het belangrijkste voordeel van het CLU-proces is de lagere bedrijfstemperatuur in de converter (50 ° C tot 100 ° C lager) in vergelijking met de bedrijfstemperatuur in het AOD-proces. Het extra chroom (Cr) verlies dat dit proces met zich mee kan brengen kan worden tegengegaan door een extra toevoeging van ferrosilicium (Fe-Si) voor de slakreductie. De andere grote voordelen van het proces zijn als volgt.

- De mogelijkheid om de temperatuur tijdens het ontkolen (zonder gebruik van koeltoevoegingen) te regelen door variatie van de relatie tussen O2 en stoom.

- De kosten van verdunningsgas zijn laag. Dit heeft een aanzienlijk effect op de productiekosten van roestvrij staal.

- Het proces maakt gebruik van laaggeprijsd ferrochroom (Fe-Cr) met een hoog Si- en C-gehalte.

- De lage bedrijfstemperatuur en het feit dat de converter van onderen is geblazen, leidt tot een langere levensduur van de voering en lagere vuurvaste kosten

De ontzwavelingsomstandigheden zijn ongeveer hetzelfde als in het AOD-proces. Vanuit het oogpunt van ontzwaveling is een hoog Si-gehalte een voordeel bij de werking van de boogoven. Het hogere Si-gehalte in het vloeibare staal moet echter worden gecompenseerd door extra kalk om de basiciteit van de slak optimaal te houden.

Om de H2 die aan het einde van de raffinageperiode in het staal is opgelost te verwijderen, wordt ongeveer 1,5 Cum of Ar per ton staal geïnjecteerd.

Cr-oxidatie is hoger dan in het AOD-proces wanneer de ontkoling wordt voortgezet onder 0,18% C. Hoewel er een verhoogde Si-behoefte is in het proces, is er toch een kostenbesparing vanwege het lagere verbruik van het dure Ar-verbruik. Verder kan het gebruik van stoom gedurende de gehele periode ook resulteren in een ongewenst H2-gehalte in het geraffineerde staal als het niet goed wordt gecontroleerd. Daarom moeten geschikte praktijken worden ontwikkeld en moet een controlemechanisme worden opgenomen in het proces voor het gebruik van verschillende hoeveelheden stoom, Ar en N2.

Typische parameters

Typische parameters en voorwaarden voor roestvrij staalkwaliteiten 304 en 409 voor CLU-proces worden gegeven in Tab 1.

| Tabblad 1 Typische parameters en voorwaarden voor klasse 304 en klasse 409 | |||

| Parameter | Eenheid | Graad 304 | Graad 409 |

| Licht op koolstof | % | 0,03 | 0,01 |

| Stikstof richten | ppm | 350 | 100 |

| Smelt in koolstof | % | 1,65 | 0,96 |

| Smelt in silicium | % | 0,2 | 0,13 |

| Zuurstof | N Cum/ton | 27,7 | 22,4 |

| Stikstof | N Cum/ton | 13,5 | 1.7 |

| Stoom | N Cum/ton | 10,4 | 6 |

| Waterstof | ppm | 5.9 | 3,8 |

| Argon | N Cum/ton | 7 | 17,1 |

| Silicium (reductie) | Kg/ton | 15,5 | 15,9 |

Productieproces

- Roestvrij staal

- Roestvrij staal plukken voor toepassingen bij hoge temperaturen

- Finex-proces voor de productie van vloeibaar ijzer

- Locatieselectieproces voor een Greenfield-staalfabriek

- Productieprocessen van roestvrij staal

- CONARC-proces voor staalproductie

- Roestvaststalen investeringsgietproces

- Passivering voor roestvrijstalen onderdelen en behuizingen

- Meest voorkomende toepassingen voor roestvrij staal

- Precisiemetalen voor makers

- Inleiding tot het gietproces van roestvrij staal