Verwarming van staal in opwarmoven

Verwarming van staal in opwarmoven

Opwarmoven is belangrijke apparatuur in het proces van warmwalsen. Het is het hart van elke warmwalserij. Het opwarmen van staal is een continu proces. Het te walsen staalmateriaal wordt bij de ingang van de opwarmoven geladen. Het staalmateriaal wordt naar voren geduwd op de haard van de oven door middel van een duwmachine waarvan de plunjer in direct contact staat met het staalmateriaal. Het staalmateriaal wordt voorverwarmd, verwarmd en geweekt terwijl het door de voorverwarm-, verwarmings- en weekzone van de herverwarmoven gaat. Aan het einde van de inweekzone van de oven wordt het staalmateriaal door een ejector uit de oven afgevoerd om in de walserij te walsen. De temperatuur van het verwarmde staalmateriaal op het moment van ontlading hangt af van verschillende factoren en kan variëren van 1100 ° C tot 1250 ° C.

De grootte van de opwarmoven wordt normaal gesproken uitgedrukt als de capaciteit om de walserij te voorzien van voldoende heet staal, in tonnen per uur. Staalmaterialen met verschillende materiaalsamenstellingen, afmetingen en laadtemperaturen kunnen tegelijkertijd in de oven verblijven.

De herverhittingsoven die wordt gebruikt voor het verwarmen van de staalmaterialen wordt normaal beschouwd als een hoog energieverbruik. Het stoot ook een goede hoeveelheid verontreinigende stoffen uit in de atmosfeer, omdat het proces dat wordt gebruikt voor warmteopwekking het verbrandingsproces is. Het opwarmproces heeft een aanzienlijke invloed op de economische werking van de walserij.

Er zijn gewoonlijk drie soorten ovens voor continu opwarmen die in de walserijen worden gebruikt. Dit zijn (i) oven van het pusher-type, (ii) oven met lopende haard en (iii) lopende balkoven.

Ovens van het pusher-type hebben enkele nadelen, waaronder (i) frequente beschadiging van vuurvaste haard, (ii) slipsporen op het verwarmde staalmateriaal, (iii) energieverliezen vanwege de waterkoeling van de skids, (iv) ondersteunende structuur voor het staal materiaal in boven- en ondergestookte ovens heeft een nadelig effect op het energieverbruik, (v) afvoer van het staalmateriaal moet gepaard gaan met het laden van het materiaal, (vi) de grootte en het gewicht van het staalmateriaal en de ovenlengte zijn beperkt door wrijving en er is een mogelijkheid van opeenhoping van het staalmateriaal in de oven, en (vii) er is geen mogelijkheid om het staalmateriaal vanaf alle vier de zijden te verwarmen.

De herverhittingsoven verwarmt het geladen staalmateriaal tot de walstemperatuur voor het warm walsen in de walserij. De walstemperatuur is die temperatuur die de staallading geschikt maakt voor de plastische vervorming in het walsproces. Hiervoor moet het staal temperaturen hebben waarbij de microstructuur in het austenitische bereik ligt.

Het te walsen staal heeft meestal de vorm van knuppels, bloemen of platen. De vorm kan vierkant, rechthoekig, plat of rond zijn. Het vormt het ladingsbed van de oven. De oven kan van bovenaf worden gestookt of van boven en onder worden gestookt. De branders kunnen zich aan het oveneinde, de ovenzijden of aan het ovendak bevinden. De herverhittingsoven kan vloeibare brandstof, gasvormige brandstof of vaste brandstof gebruiken. De branders zijn zo geplaatst dat een gelijkmatige warmteverdeling wordt bereikt.

De normale of conventionele verwarmingsmethode in de herverhittingsoven voor het verwarmen van het staalmateriaal tot de walstemperatuur is het verwarmen van het staal in de oven die wordt gestookt door branders die werken op of iets boven de stoichiometrische verhouding van de gebruikte brandstof. De 100 % stoichiometrische verhouding wordt gedefinieerd als de lucht/brandstofverhouding die een perfecte verbranding van de brandstof oplevert en een gasvormige atmosfeer in de oven oplevert die alleen bestaat uit stikstof (N2), koolstofdioxide (CO2) en waterdamp ( H2O). Verbranding bij een lucht/brandstofverhouding iets boven 100 % stoichiometrische resulteert in een klein percentage zuurstof (O2) in de gasvormige atmosfeer van de oven. Ook wordt door de hoge temperaturen in de oven een bepaald percentage N2 omgezet in stikstofoxiden.

Tijdens de doorgang van het staalmateriaal door de oven wordt energie op het staalmateriaal overgedragen door middel van convectie van de hete brandergassen die in direct contact staan met het staalmateriaal en door middel van straling van de verwarmde ovenwanden en het verwarmde ovendak . Energieoverdracht binnen het staalmateriaal vindt plaats door geleiding. De overdracht van de warmte-energie door de straling is de meest efficiënte manier van de overdracht van de warmte-energie. Stralingsoverdracht van warmte-energie vindt plaats via het bruikbare warmteoverdrachtsgebied dat wordt gecreëerd door het bed van het staalmateriaal.

De belangrijkste componenten van een heropwarmingsoven bestaan uit (i) een kamer gemaakt van vuurvaste en isolerende materialen om warmte vast te houden bij de hoge bedrijfstemperaturen, (ii) een ovenhaard voor het ondersteunen en dragen van het staal, (iii) een reeks branders die mag vaste, vloeibare of gasvormige brandstof gebruiken om de temperatuur in de kamer te verhogen en te handhaven, (iv) een systeem voor het verwijderen van de verbrandingsuitlaatgassen uit de kamer, en (v) systemen voor het inbrengen en verwijderen van het staalmateriaal uit de ovenkamer.

Zoals eerder vermeld, is de oven in principe verdeeld in drie zones, namelijk (i) voorverwarmzone, (ii) verwarmingszone en (iii) weekzone. In de voorverwarmzone wordt het geladen staalmateriaal voorverwarmd. De rol van de voorverwarmingszone is om de temperatuur van het staalmateriaal geleidelijk te verhogen. Voor de beheersing van de thermische spanningen in het staalmateriaal is aanvankelijk een langzame verwarming van het staaloppervlak noodzakelijk. In de verwarmingszone wordt de oppervlaktetemperatuur van het staalmateriaal snel verhoogd. Het grootste deel van de warmteabsorptie door staalmateriaal wordt in deze zone bereikt. In de weekzone wordt de interne temperatuur van het staalmateriaal zodanig geregeld dat de temperatuur over de gehele dwarsdoorsnede van het staalmateriaal zo veel mogelijk gelijkmatig is. De temperatuur van deze zone wordt geleidelijk verhoogd om de beoogde of gewenste afvoertemperatuur voor het staalmateriaal te krijgen.

In de naverwarmingsoven vindt de grootste hoeveelheid verwarming plaats in de verwarmingszone. De temperatuuruniformiteit tot aan de gewenste grenzen tussen de kern en het oppervlak van het staalmateriaal wordt bereikt in de inweekzone. De rookgassen bewegen in een richting tegengesteld aan die van het staalmateriaal en zorgen zo voor een aanzienlijke hoeveelheid afvalwarmteterugwinning door convectie in de voorverwarmingszone. De voorverwarmzone wordt ook wel de recuperatieve zone genoemd. De snelheid en de verblijftijd van de uitlaatgassen in de oven zijn belangrijk voor de effectieve overdracht van de voelbare warmte naar het staalmateriaal.

De opwarmoven moet zeer zuinig zijn met brandstof. Het moet beschikken over (i) het juiste dakprofiel, (ii) een effectieve zonale warmteverdeling, (iii) de optimale lengte van de voorverwarmingszone voor de overdracht van recuperatieve warmte, (iv) de juiste plaats van de branders, (v) de juiste plaats van de uitgang poort voor de uitlaatgassen, (vi) het vrijkomen van voldoende warmte in de ovenkamer om het staalmateriaal te verwarmen en alle warmteverliezen te overwinnen, (vii) effectieve overdracht van het beschikbare deel van de warmte van de ovengassen naar het oppervlak van het staalmateriaal dat wordt verwarmd, (viii) goede isolatie om een minimale ovenhuidtemperatuur te hebben, (ix) effectieve controle van de druk in de ovenkamer voor het elimineren van het binnendringen van lucht in de atmosfeer, (x) noodzakelijke instrumenten voor de controle van belangrijke ovenparameters, (xi) apparatuur voor de terugwinning van restwarmte, en (xii) apparatuur voor emissiebeheersing.

De basisvereisten voor het opnieuw verwarmen van ovens omvatten (i) om de gewenste minimumtemperatuur te bereiken die nodig is voor het consistent walsen van staal, (ii) om het temperatuurverschil tussen het oppervlak, de kern en langs de lengte van het staalmateriaal te minimaliseren een gewenst niveau van 15 ° C tot 25 ° C, (iii)) om de koude plekken, ook wel slipsporen genoemd, in de staallading te minimaliseren, (iv) om oververhitting en verbranding van het staal te voorkomen, (v) om de schaal te minimaliseren vorming, (vi) het minimaliseren van de ontkoling aan het staaloppervlak, (vii) om thermische spanningen en scheuren in het ladingsmateriaal te vermijden, (viii) om krassen op het bodemoppervlak van het staalmateriaal te elimineren, (ix) om een lage energie te hebben verbruik en minimaal warmteverlies van de oven, (x) maximale terugwinning van voelbare warmte van de uitlaatgassen, (xi) lage door verbranding gegenereerde emissies, en (xii) een eenvoudig en gemakkelijk te bedienen functioneel systeem.

Thermische efficiëntie van opwarmoven

Het thermisch rendement van de herverhittingsoven wordt gedefinieerd als de toename van de warmte-inhoud van de staallading, bij verwarming van de begintemperatuur tot de walstemperatuur, gedeeld door de energie geleverd door de brandstof die zowel de latente energie als plus voelbare warmte-energie omvat .

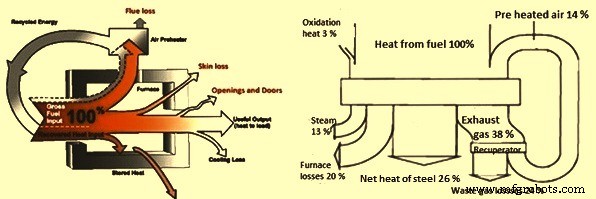

De heropwarmoven verbruikt ongeveer 70 % tot 80 % van het totale energieverbruik van een walserij met een heropwarmoven van het continue pushertype. De oven van het pusher-type lijdt aan het eeuwige probleem van een laag rendement. Het thermisch rendement van dit type oven ligt normaal gesproken in het bereik van ongeveer 20% tot 30% omdat er veel warmte verloren gaat. Het warmteverlies in de oven is te wijten aan verschillende redenen, waaronder (i) warmte die is opgeslagen in de ovenconstructies, (ii) warmteverlies van de buitenmuur en constructies van de oven, (iii) warmte die wordt uitgevoerd door werktuigen, gereedschappen en apparatuur, (iv) warmte die nodig is voor het verwarmen van de koude luchtinfiltratie in de oven, (v) warmte die wordt gedragen door de overtollige lucht die wordt gebruikt voor de verbranding in de oven, (vi) warmteverlies in de uitlaatgassen, (vii) warmteverliezen als gevolg van lekkages, en (viii) warmteverlies naar het koelwater dat wordt gebruikt voor de koeling van de skids. De grootste bron van warmteverlies is door de uitlaatgassen die de oven verlaten. Hoe hoger de oventemperatuur, hoe groter het verlies door de uitlaatgassen. Het typische warmtebalansdiagram van een opwarmoven van het pushertype is in Fig 1.

Fig 1 Typisch warmtebalansdiagram van een oven van het pusher-type

Verwarming van staal en werkwijzen

De verwarming van het staalmateriaal in de opwarmoven wordt beïnvloed door de werkwijzen. Een goede werkwijze heeft een betere controle over de kalkvorming, het brandstofverbruik en de kwaliteit van de verwarming. Het heeft ook een impact op de ovenproductiviteit. De factoren die van invloed zijn op de bedrijfsvoering zijn onder meer (i) dekking van de haard, (ii) afvoertemperatuur van staalmateriaal, (iii) temperatuuruniformiteit over de lengte en dwarsdoorsnede van staalmateriaal, (iv) regeling van brandstofverbranding, (v) regeling van instroom van overtollige lucht in de oven door regeling van O2 in het uitlaatgas, (vi) regeling van ovendruk en (vii) terugwinning van restwarmte.

Verbrandingsregeling optimaliseert de voelbare warmte die wordt geabsorbeerd door het staalmateriaal. Efficiënt gebruik van brandstof regelt de stroom van uitlaatgas in de ovenatmosfeer. Het specifiek brandstofverbruik in de oven wordt beïnvloed door (i) calorische waarde (CV) van de brandstof, (ii) overtollige lucht in de ovenatmosfeer, (iii) voorverwarmingstemperatuur van de verbrandingslucht, (iv) temperaturen van de stookzone, (v) temperatuur van staalmateriaal bij de ingang van de oven, (vi) dekking van de haard door het staalmateriaal, (vii) afvoertemperatuur van staalmateriaal, (viii) warmteverliezen uit de oven en (ix) vertragingen in de fabriek.

In het geval van een met kolen gestookte herverhittingsoven zijn, naast de CV van de kolen, andere factoren die belangrijk zijn (i) as, vocht en het vluchtige stofgehalte van de kolen, (ii) consistentie van de groottefractie tijdens het verpulveren, (iii) uniforme mengen van poederkool met de transportmedia (verbrandingslucht), en (iv) constante toevoersnelheid van de poederkool naar de brander. Verpulverde steenkool wordt normaal gesproken gesuspendeerd in de lucht vervoerd. Er wordt gebruik gemaakt van de lean-fase transportmethode. Deze methode gebruikt normaal gesproken de transportlucht als primaire lucht in de brander. In dit geval bepalen de transporteisen meestal de primaire luchtstroom. Dit houdt in dat de uitblaassnelheid van de primaire lucht bij het brandermondstuk de enige variabele is die kan worden gebruikt om het momentum en daarmee de verbranding te optimaliseren.

De luchtsnelheid moet voldoende zijn om de steenkool in suspensie te houden, maar niet te hoog, omdat dit snelle slijtage en overmatig drukverlies veroorzaakt. De minimaal aanbevolen transportsnelheid is 22 m/s met een optimum van 25 m/s en een absoluut minimum van 19–20 m/s. Bij lagere snelheid kan steenkool uitvallen en zich ophopen in dode ruimten, wat kan leiden tot een ernstig brand- en explosiegevaar, aangezien de opgehoopte steenkool onderhevig is aan spontane ontbranding.

Poederkool is normaal gesproken niet gelijkmatig verdeeld in de transportlucht in de pijp. Vaak treedt er een ernstige onjuiste verdeling van de steenkool op, wat bekend staat als 'roping'. Dit is niet voorspelbaar, maar heeft de neiging om ernstiger te worden naarmate er meer bochten in het systeem zijn en hoe langer de leiding loopt. Roping is moeilijk te detecteren en te kwantificeren, maar heeft een nadelige invloed op de prestaties van de brander met betrekking tot het vlampatroon en het warmteafgifteprofiel.

Uitlaatgassen van de opwarmoven verlaten de oven bij een temperatuur die hoger is dan de temperatuur van het staalmateriaal in de oven. Voelbare warmte in de uitlaatgassen bij het verlaten van de oven kan ongeveer 35% tot 55% van de warmte-invoer naar de oven transporteren. Hoe hoger de hoeveelheid overtollige lucht en de temperatuur van het uitlaatgas, hoe hoger de afvoer van warmte uit de oven. Daarom speelt de terugwinning van afvalwarmte een zeer belangrijke rol bij het bepalen van de brandstofefficiëntie van de heropwarmingsoven. Een van de belangrijke methoden om de voelbare warmte van de uitlaatgassen terug naar de oven te recyclen, is het voorverwarmen van de verbrandingslucht in een afvalwarmterecuperator.

Restwarmteterugwinning heeft meestal directe en indirecte voordelen. Directe voordelen zijn onder meer (i) verbeterde efficiëntie van het verwarmingssysteem met vermindering van het specifieke brandstofverbruik, (ii) lagere temperatuur van het uitlaatgas dat de schoorsteen verlaat, (iii) hogere vlamtemperatuur vanwege voorverwarmde verbrandingslucht, (iv) snellere opwarming van het staalmateriaal in de oven, en (v) verhoogde productiviteit van de oven. Indirecte voordelen zijn onder meer (i) vermindering van luchtvervuiling en (ii) vermindering van de afmetingen van apparatuur, wat op zijn beurt ook de energie vermindert die nodig is om die apparatuur te laten werken.

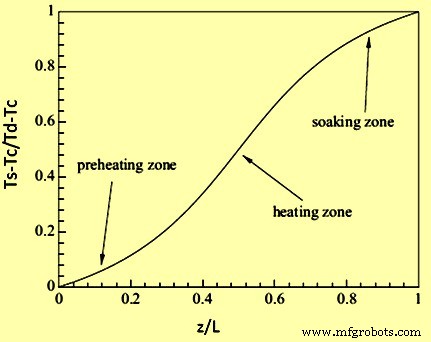

Zodra een stuk staallading in de herverwarmingsoven is gestuurd, gaat het achtereenvolgens van ingang, voorverwarmingszone, verwarmingszone, weekzone naar uitgang. Tijdens zijn verplaatsing bepalen de temperatuuruniformiteit van het staaloppervlak, die wordt geregeld door de verwarmingscurve, met de tijd en de verblijftijd van het staal in de oven, de temperatuuruniformiteit. Bovendien hebben de verwarmingscurve en de verblijftijd invloed op het energietekort of het brandstofverbruik. De oppervlaktetemperatuurverdeling wordt voornamelijk bepaald door straling en gedeeltelijk door convectieve en geleidende warmteoverdracht. Met de aanname van thermisch evenwicht aan het staaloppervlak, kan de typische verwarmingscurve (of de oppervlaktetemperatuur van het staal) worden weergegeven door een boogtangensfunctie. De oppervlaktetemperatuurverdeling (Ts) met de locatie van het staal (z) is uitgezet in figuur 2, waarin de curve niet-gedimensioneerd is en genormaliseerd in termen van laadtemperatuur (Tc), ontlaadtemperatuur (Td) en ovenlengte (L) .

Fig 2 Typische boog-tangenscurve gebruikt voor het verwarmen van staal in een heropwarmingsoven

Factoren die de efficiëntie van verwarming beïnvloeden

Factoren die bijdragen aan een laag warmterendement van de herverwarmingsoven zijn onder meer (i) de capaciteit van de oven die niet overeenkomt met de capaciteit van de walserij, (ii) ongeschikte apparatuur die wordt gebruikt voor de verbranding, (iii) het niet voorzien van recuperatoren of recuperatoren met onvoldoende capaciteit of inefficiënte recuperator, (iv) niet-voorziening of bypass van het lucht/brandstofverhoudingregelsysteem, (v) niet-voorziening van automatische temperatuurregeling en ovendrukregelsystemen, (vi) onjuist onderhoud en werking van de oven en het verbrandingssysteem, ( vii) warmteopslag in de ovenstructuur, (viii) verliezen van de buitenmuren of -structuur van de oven, (viii) warmte die uit de oven wordt getransporteerd door de laadtransporteurs, bevestigingen, bakken, enz., (ix) stralingsverliezen uit openingen, hete blootgestelde delen, enz., (x) warmte gedragen door de koude luchtinfiltratie in de oven, en (xi) warmte gedragen door de overtollige lucht die in de branders wordt gebruikt.

Productieproces