Inductieoven en staalproductie

Inductieoven en staalproductie

Inductieoven is een type oven voor staalproductie die elektrische energie gebruikt voor zijn werking. Inductieoven (IF) staalproductie is een van de twee elektrische staalproductieprocessen. Het andere proces voor het maken van elektrische staal maakt gebruik van een elektrische boogoven (EAF). Hoewel IF's al heel lang worden gebruikt, is de productie van zacht staal door de IF relatief niet erg oud.

Het principe van smelten in IF is dat een elektrische hoogspanningsbron van een primaire spoel een lage spanning, hoge stroom in de metalen of secundaire spoel induceert. IF gebruikt de warmte die wordt geproduceerd door de wervelstromen die worden gegenereerd door een hoogfrequent wisselveld. Het wisselende magnetische veld dat wordt geproduceerd door de hoogfrequente stroom induceert krachtige wervelstromen in de lading, wat resulteert in een zeer snelle opwarming.

Geschiedenis

De ontwikkeling van IF is begonnen met de ontdekking van het principe van elektromagnetische inductie door Michael Faraday. Het was echter pas in de late jaren 1870 toen De Ferranti, in Europa, begon met experimenten met inductieovens. De eerste IF voor het smelten van metalen werd rond 1900 gepatenteerd door Edward Allen Colby. Het eerste praktische gebruik van IF was door Kjellin in Gysinnge, Zweden in 1900. Het eerste staal werd gemaakt in een IF in de Verenigde Staten in 1907 in een Colby-oven in de buurt van Philadelphia. De eerste IF voor 3-fasentoepassing werd in 1906 in Duitsland gebouwd door Rochling-Rodenhauser.

Kenmerken van inductieoven

Er zijn hoofdzakelijk twee soorten IF's. Dit zijn (i) kanaal IF en (ii) kernloze IF.

Het kanaal IF bestaat uit een vuurvaste beklede stalen schaal die het gesmolten metaal bevat. Aan de stalen omhulling en verbonden door een keel is een inductie-eenheid die het smeltende onderdeel van de oven vormt. De inductie-eenheid bestaat uit een ijzeren kern in de vorm van een ring waaromheen een primaire inductiespoel is gewikkeld. Dit samenstel vormt een eenvoudige transformator waarin de gesmolten metalen lussen de secundaire component vormen. De warmte die in de lus wordt gegenereerd, zorgt ervoor dat het metaal in de hoofdbron van de oven circuleert. De circulatie van het gesmolten metaal veroorzaakt een nuttige roerwerking in de smelt. Het kanaal IF wordt normaal gesproken gebruikt voor het smelten van legeringen met een laag smeltpunt, of als een houd- en oververhittingseenheid voor legeringen met een hoger smeltpunt, zoals gietijzer. De oven kan worden gebruikt als houder voor daluren van gesmolten metaal in kernloze IF, waardoor de totale smeltkosten worden verlaagd door piekbelastingen te vermijden. Channel IF wordt over het algemeen niet gebruikt voor de staalproductie.

De kernloze IF heeft een vrij eenvoudige constructie. Het bestaat in wezen uit een vuurvast vat en de omringende spoel gedragen door een stalen frame. Wanneer een wisselstroom (AC) door de spoel stroomt, creëert deze een elektromagnetisch veld dat op zijn beurt wervelstromen induceert in het geladen materiaal. Dit ladingsmateriaal wordt volgens de wet van Joule verwarmd en bij verdere hitte smelt het ladingsmateriaal.

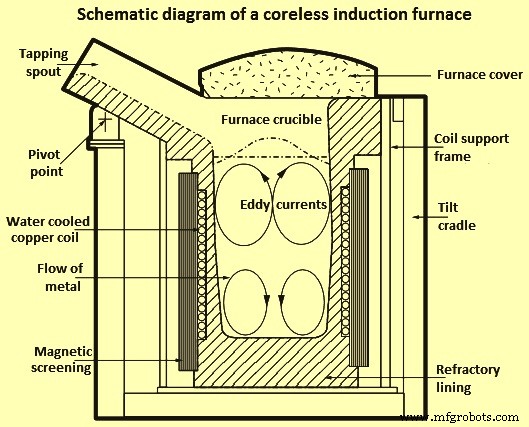

Het hoofdbestanddeel van de kernloze IF bestaat uit een smeltkroes, een voedingseenheid bestaande uit transformator, omvormer en condensatorbank, de laadinrichting, het koelsysteem voor de voeding en ovenspoel, procesbesturingssysteem en de rookafzuigapparatuur. Het schematische diagram van een kernloze IF wordt getoond in Fig 1.

Fig 1 Schematisch diagram van een kernloze IF

In het geval van een kernloze IF, is het hart van de oven de spoel, die bestaat uit een holle sectie van zware, hooggeleidende koperen buizen die is gewikkeld in de vorm van een spiraalvormige spoel. De spoelvorm bevindt zich in een stalen schaal en magnetische afscherming wordt gebruikt om verwarming van de ondersteunende schaal te voorkomen. Om hem tegen oververhitting te beschermen, is de batterij watergekoeld, waarbij het water na afkoeling in een koeltoren wordt gerecirculeerd. De schaal wordt ondersteund op tappen waarop de oven kantelt om het gieten te vergemakkelijken. De smeltkroes wordt gevormd door een korrelig vuurvast materiaal tussen de spoel en een holle interne vorm te rammen die wordt weggesmolten met de eerste hitte die een gesinterde voering achterlaat.

De oven heeft twee afzonderlijke elektrische systemen, een voor het koelsysteem, ovenkanteling en instrumentatie, en een tweede voor het vermogen van de inductiespoel. Het vermogen voor de inductiespoel wordt gevoed vanuit een driefasige elektrische lijn met hoogspanning en hoge stroomsterkte. De voedingseenheid zet de spanning en frequentie van de hoofdvoeding om naar de spanning die nodig is voor elektrisch smelten. Frequenties die worden gebruikt bij inductiesmelten variëren van 50 cycli per seconde (netfrequentie) tot 10.000 cycli per seconde (hoge frequentie). Hoe hoger de bedrijfsfrequentie, hoe groter het maximale vermogen dat kan worden toegepast op de oven met een bepaalde capaciteit en hoe lager de hoeveelheid opgewekte turbulentie.

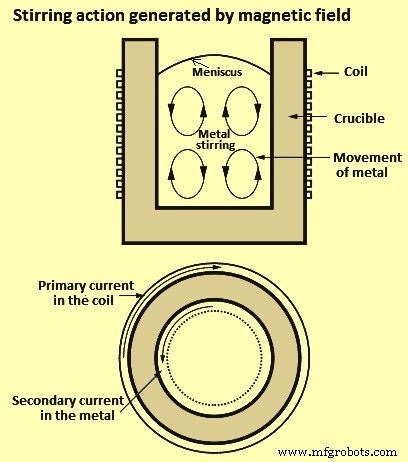

Wanneer het ladingsmateriaal gesmolten is, veroorzaakt de interactie van het magnetische veld en de elektrische stromen die in de inductiespoel stromen een roerende werking in het gesmolten metaal (figuur 2). Deze roerende actie dwingt het gesmolten metaal omhoog te stijgen in het midden, waardoor de karakteristieke meniscus op het oppervlak van het metaal ontstaat. De mate van roeren wordt beïnvloed door het vermogen en de toegepaste frequentie, evenals de grootte en vorm van de spoel en de dichtheid en viscositeit van het gesmolten metaal. De roeractie in het bad is belangrijk omdat het helpt bij het mengen van legeringen en het smelten van spaanders, evenals bij het homogeniseren van de temperatuur in de oven. Overmatig roeren kan de gasopname, slijtage van de voering en oxidatie van legeringen verhogen.

Fig 2 Roerende actie gegenereerd door magnetisch veld

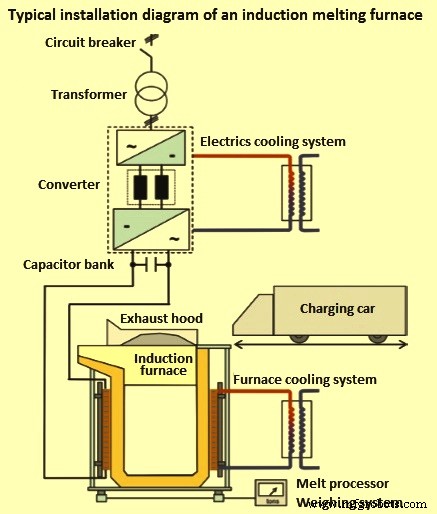

De kernloze IF wordt normaal gesproken gebruikt om alle soorten ijzer en staal te smelten, evenals vele non-ferro legeringen. De oven is ideaal voor omsmelten en legeren vanwege de hoge mate van controle over temperatuur en chemie, terwijl de inductiestroom zorgt voor een goede circulatie van de smelt. In deze oven worden de emissies veroorzaakt door andere soorten staalovens niet gevonden, aangezien het ladingsmateriaal vanzelf wordt gesmolten door de gegenereerde warmte. Typisch installatieschema van een inductiesmeltoven wordt getoond in Fig 3.

Fig 3 Typisch installatieschema van een inductiesmeltoven

Agitatiemechanisme in bad

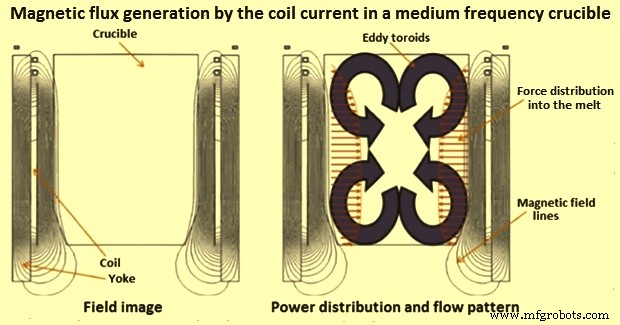

De in de oven opgewekte wervelstromen en de magnetische inductie wekken elektromagnetische krachten op. Deze krachten lopen in principe in radiale richting naar de ovenas en drukken de smelt naar binnen weg van de ovenwand. De zwaartekracht werkt deze krachten tegen en daarom wordt er een koepel (meniscus) gevormd op het badoppervlak. Daarnaast wordt een badstroom gecreëerd in de vorm van twee wervelringen met tegengestelde richting van de windingen. Dit is toe te schrijven aan het feit dat de radiale druk zijn maximum bereikt ongeveer halverwege de spoel als gevolg van de lekkage van het veld aan het spoeleinde. De stroomverdeling en het stroompatroon wordt getoond in Fig 4.

Fig 4 Opwekking van magnetische flux door de spoelstroom in een smeltkroes met gemiddelde frequentie

Het inductief roeren in het bad leidt in de eerste plaats tot een goede homogenisering van het gesmolten metaal wat betreft temperatuur en chemische samenstelling. Het roert ook de ladingsmaterialen en creëert optimale omstandigheden voor warmteoverdracht voor het smelten van de ladingsmaterialen.

De inductiespoel wordt van stroom voorzien via een transformator, een frequentieomvormer en een condensatorbank. De condensatorbank is ter compensatie van het blindvermogen. Verder worden, aangezien de inductieoven via een tijdshelling wordt ingeschakeld, alle soorten flikkeringen en netbelasting door stroomstoten vermeden. De door de omvormer geleverde stroom oscilleert met een resonantiefrequentie (binnen 60 % tot 110 % van de nominale frequentie) en helpt op een eenvoudige manier bij een constante belastingregeling.

Energieverliezen

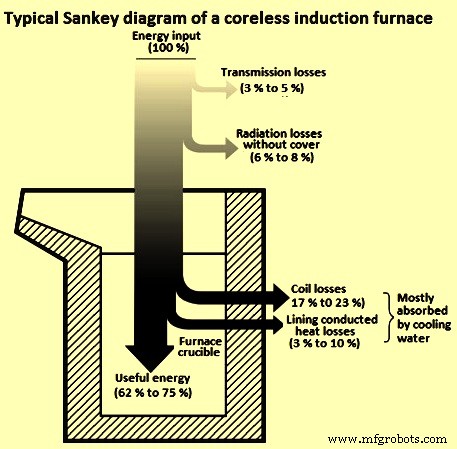

De elektrische energie die nodig is voor het verwarmen van één ton staal tot 1500 graden Celsius is ongeveer 396 kWh. In de oven vinden doorgaans veel verliezen plaats waardoor het specifieke energieverbruik stijgt tot boven de 500 kWh per ton (kWh/t). De verliezen zijn voornamelijk de thermische ovenverliezen, ovenspoelverliezen, condensatorbankverliezen, convertorverliezen en verliezen op de hoofdtransformator. Ongeveer 20% tot 33% van de energieverliezen worden opgevangen door het koelwater.

In een typische IF liggen de energieverliezen in de apparatuur tussen 100 kWh/t en 130 kWh/t. Het ovenrendement ligt rond de 62 % tot 75 %. Met nieuwe ontwikkelingen in energiezuinige spoelen, nieuw vuurvast materiaal, vermindering van converter- en transformatorverliezen en de modernste ovenapparatuur, worden de energieverliezen teruggebracht tot een niveau van 60 kWh/t tot 90 kWh/t. De nieuwe ovens hebben een efficiëntie van 81% tot 87%. De gebruikelijke energieverliezen van de kernloze IF worden weergegeven in het typische Sankey-diagram in figuur 5.

Fig 5 Typisch Sankey-diagram van een kernloze inductieoven

Werking van inductieoven

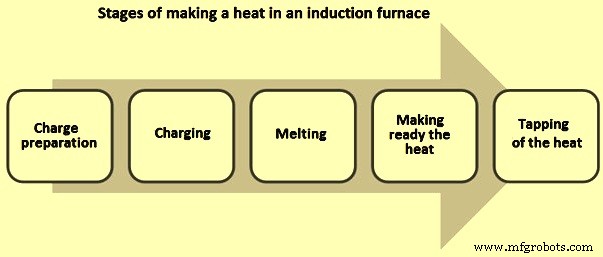

Een efficiënte werking van een kernloze inductieoven hangt in de eerste plaats af van de implementatie van goede werkwijzen. De fasen van het maken van een hitte in de IF worden getoond in Fig 6.

Fig 6 Stadia van het maken van een heat in de IF

Oplaadvoorbereiding en opladen – De grondstoffen worden gewogen en in de buurt van de oven op de laadvloer van de oven bewaard voordat het smelten begint. De lading moet vrij zijn van alle vreemde materialen, inclusief zand, vuil en olie/vet. Roestig schroot heeft niet alleen meer tijd nodig om te smelten, maar bevat ook minder metaal per lading. Voor elke 1% slak die wordt gevormd bij 1500 ° C, is het energieverlies 10 kWh/t. Het schroot moet schoon zijn. Het exacte gewicht van de ferro-legeringen moet bij de hand worden gehouden, aangezien de ferro-legeringen erg duur zijn en hun juiste behandeling niet alleen verspilling vermindert, maar ook de tijd die verloren gaat bij hun toevoeging vermindert.

De maximale afmeting van een enkel stuk metaal/schroot mag niet meer zijn dan een derde van de diameter van de ovenkroes. Het vermijdt probleem van overbrugging. Bovendien moet elke lading ongeveer 10 % van het kroesvolume bedragen. Ook mogen er geen scherpe randen zijn, vooral bij zwaar en volumineus schroot, omdat dit de vuurvaste bekleding van de oven kan beschadigen. Verder mag de oven niet boven het spoelniveau worden geladen, d.w.z. de oven tot zijn capaciteit opladen. Het moet duidelijk zijn dat als de ovenbekleding verslijt, het opladen iets kan toenemen.

De juiste laadvolgorde moet worden gevolgd. Metaal van grotere afmetingen moet eerst worden geladen, gevolgd door het laden van het kleinere formaat en gaten moeten worden opgevuld door draaien en kotteren. Het gebruik van in balen geperst staalschroot en losse boringen (bewerkingsspanen) moet worden gecontroleerd. Laaddrogers en voorverwarmers moeten worden gebruikt om vocht te verwijderen, de lading voor te verwarmen en eventuele olie of vet te verwijderen. Het inbrengen van nat of vochtig schroot in de smelt moet worden vermeden, omdat dit een explosie kan veroorzaken.

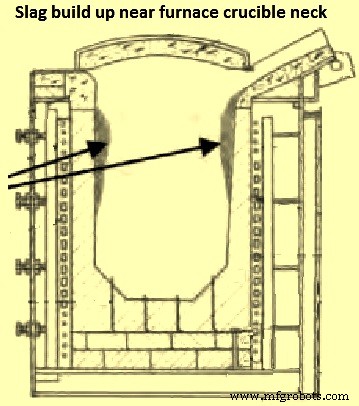

Smelten en de hitte klaarmaken – Het is essentieel dat de oven altijd op vol vermogen draait. Dit verkort niet alleen de batchduur, maar verbetert ook de energie-efficiëntie. Door het gebruik van een ovenafdekking kan het stralingswarmteverlies aanzienlijk worden verminderd. De opbouw van slak op ovenwanden (Fig 7) moet worden vermeden. Typische slakopbouw vindt plaats nabij de nek, boven spoelniveau waar het agitatie-effect minder is. De hoeveelheid vloeimiddel die wordt gebruikt voor het verwijderen van slakken is belangrijk. Typisch is het fluxverbruik tot minder dan 1 kg per ton staal. Voor het ontslakken moet het juiste gereedschap worden gebruikt. Voor het ontslakken moet gereedschap met een platte kop worden gebruikt in plaats van een staaf of staaf. Ze zijn effectiever en nemen minder tijd in beslag.

Afb. 7 slakkenophoping nabij de hals van de smeltkroes van de oven

Procesbeheersing door smeltprocessor leidt tot minder onderbrekingen. Doorgaans vermindert procescontrole onderbrekingen met 2 minuten tot 4 minuten. Het spectrale testlaboratorium moet in de buurt van de staalsmelterij worden gevestigd om wachttijden voor de chemische analyse van de warmte- en slakmonsters te voorkomen. Onnodige oververhitting van het vloeibare staal moet worden vermeden. Oververhitting met 50 deg C kan het specifieke energieverbruik van de oven met 25 kWh/t verhogen.

Tik op de hitte – De plantindeling speelt een belangrijke rol bij het bepalen van de afstand die het vloeibare staal in de pollepel aflegt en de temperatuurdaling. De afmeting van de pollepel moet worden geoptimaliseerd om het warmteverlies tot een minimum te beperken en om de oven in de kortst mogelijke tijd leeg te maken. Het smelten moet worden gesynchroniseerd met het gieten van het vloeibare staal. Vloeibaar staal is niet te wachten in de oven. De voorverwarmer van de pollepel moet worden gebruikt om te voorkomen dat de temperatuur daalt. Het gebruik van vloeibaar staal om de pollepel voor te verwarmen is behoorlijk energie-intensief en duur. De hoeveelheid vloeibaar staal die in de pollepel achterblijft, moet zo laag mogelijk zijn. Een gietmassa moet worden gebruikt om de temperatuurdaling als gevolg van de stralingsverliezen van de top van de pollepel tot een minimum te beperken.

Productie van zacht staal door inductieoven

Een grote tonnage zacht staal wordt wereldwijd gemaakt via de IF-route. Bij de productie van dit staal wordt de chemie van het eindproduct gecontroleerd. De chemische analyse van alle inputmaterialen moet worden gedaan om een beslissing te nemen over de ladingsmix. Nadat de inputmaterialen voor 50% zijn gevuld, wordt een badmonster geanalyseerd op chemische samenstelling. Op basis van de chemische analyse van het badmonster in dit stadium worden berekeningen gemaakt voor verdere toevoegingen van de metalen. Als het badmonster in dit stadium een hoog percentage koolstof, zwavel en fosfor vertoont, moet het sponsijzergehalte van de lading worden verhoogd. Het definitieve badmonster wordt genomen wanneer 80% smelten is voltooid. Op basis van de analyse van dit monster is er nog een correctie doorgevoerd in de heffing. Het lagere koolstofgehalte in het monster wordt gecorrigeerd door de hoeveelheid ruwijzer/ladingijzer in de lading te verhogen. Silicium en mangaan in het metaal worden geoxideerd door het ijzeroxide van het sponsijzer. Zwavel en fosfor worden ook verdund door het sponsijzer. Door het gebruik van sponsijzer blijven de sporenelementen in het staal gemaakt in de IF onder controle.

Bewaking van de parameters en gegevensanalyse

Energiemonitoring is de eerste stap om energiebesparing te realiseren. Het is wenselijk om een aparte energiemeter voor de oven te installeren. Het energieverbruik moet worden bewaakt op basis van warmte tot warmte, zodat het energieverbruik kan worden geanalyseerd in samenhang met de productiegegevens om te komen tot het specifieke energieverbruik van de oven op dagelijkse basis. Elke piek of elk dal in de gegevens moet worden bestudeerd en onderzocht in samenhang met de taptemperatuur en de hoeveelheid getapt metaal. De watertemperatuur voor de spoelkoeling en paneelkoeling en het debiet moeten worden bewaakt. Het paneel moet wekelijks worden gecontroleerd en maandelijks worden schoongemaakt. Effectieve opslag van grondstoffen is belangrijk voor optimale prestaties van de oven. Als het schroot bijvoorbeeld wordt opgeslagen op de modderbodem, leidt dit tot stof- en vochtopname.

Voering van inductieoven

Voering is het belangrijkste onderdeel van een inductieoven. De prestaties van de oven zijn direct gerelateerd aan de prestaties van de voering. Een goed gelegde en gestabiliseerde voering resulteert in een soepele werking van de oven, een optimale output en een goede beheersing van de metallurgische reacties. De voeringpraktijk die het meest geschikt is voor een bepaalde oven, hangt af van de capaciteit en het ontwerp van de oven, de toegepaste werkwijze tijdens het maken van een warmte en het ovenvermogen. Voor succesvolle en consistente prestaties van de voering zijn de belangrijke aspecten (i) het gebruik van de juiste kwaliteit en kwaliteit van het voeringmateriaal, (ii) zorgvuldige en systematische voeringpraktijk en (iii) consistentie in werkomstandigheden.

Normaal gesproken is de keuze van vuurvast materiaal voor de ovenbekleding gebaseerd op (i) het type en de grootte van de oven, (ii) het type staal dat wordt gesmolten, (ii) de temperatuur van het gesmolten staal, en (iv) de type en de samenstelling van de slak die tijdens het smelten ontstaat. Er zijn drie soorten stampmassa's die worden gebruikt voor de voering. Deze zijn (i) zuur, (ii) basisch en (iii) neutraal. Als de slak een hoog gehalte aan zure componenten bevat, wordt een voering van silica (SiO2) gebruikt. Voor slakken met een hoge basiciteitsindex zijn magnesiet (MgO) voeringen de keuze. Neutraal vuurvast materiaal is de nieuwe trend geworden voor voering in de IF's. De rammende vuurvaste massa die wordt gebruikt voor neutrale bekleding in de IF bestaat uit een mengsel van aluminiumoxide (Al2O3) en gesinterd MgO gemengd volgens een bepaalde granulometrie

Voor de voering van de IF moet het juiste voeringmateriaal worden gekozen. De dikte van de voering aan de onderkant of de zijwanden mag niet worden vergroot, aangezien de toename van de dikte van de voering de capaciteit van de oven vermindert en het stroomverbruik verhoogt. De oven mag niet erg langzaam afkoelen. Geforceerde luchtkoeling helpt bij het ontwikkelen van scheuren van lagere diepte, dit helpt bij een snellere koude startcyclus. De cyclustijd voor koude start mag idealiter niet meer dan 120 % van de normale cyclustijd bedragen. Coilcement moet glad zijn, in een rechte lijn en met een dikte van 3 mm tot 5 mm. Tijdens het uitvoeren van het ovenbekledingswerk moet ervoor worden gezorgd dat elke laag niet meer dan 50 mm is. Verdichting is beter met een kleinere laag.

Vergelijking met EAF-staalproductieproces

Vergeleken met EAF hebben inductieovens de kenmerken namelijk (i) hoog en relatief smal smeltvat (grote h/d-verhouding), (ii) lage kroeswanddikte, (iii) lage slaktemperatuur en (iv) krachtig roeren in het bad. De vergelijking van enkele bedrijfsparameters van de IF met die van de EAF tijdens het staalproductieproces wordt gegeven in Tab 1.

| Tab 1 Vergelijking van de bedrijfsparameters van IF met EAF | ||||

| Sl.-nr. | Parameter | Eenheid | ALS | EAF |

| 1 | Elektrische energie | kWh/t | 540-550 | 490-510 |

| 2 | Vuurvast | kg/t | 3,4-3,6 | 4.1-4.2 |

| 3 | Elektroden | kg/t | Nul | 2.4-2.6 |

| 4 | Zuurstof | N cum/t | Nul | 15-25 |

| 5 | Flux | kg/t | Nul | 25-28 |

| 6 | Stofgeneratie | kg/t | 1-2 | 5-10 |

| 7 | Geluidsniveau | dB(A) | 82-86 | 90-100 |

| 8 | Slaggeneratie | kg/t | 11-15 | 60-70 |

| 9 | Smeltverliezen | % | 1-2 | 7-10 |

| 10 | Ontkolen | Beperkt door vuurvaste slijtage | Mogelijk door O2-blazen en slakreactie | |

| 11 | Ontzwaveling | |||

| 12 | Defosforiseren | |||

| 13 | Elektriciteitsvoorziening | Lage belasting | Hoge belasting | |

| Flikkerstoring | Geen flikkerstoring | |||

| 14 | Ovencapaciteit | Laag | Hoog | |

De inductieoven heeft verschillende technische voordelen ten opzichte van de EAF, waaronder (i) lage eisen aan het elektriciteitsnet, (ii) relatief schonere processen en minder milieugerelateerde uitgaven, (ii) hogere opbrengsten, (iv) lager verbruik van ferrolegeringen, (v) geen kosten voor elektroden, (vi) lagere kapitaaluitgaven, (vii) minder benodigde ruimte, (viii) geschikt om op elk moment additiemiddelen te laden vanwege de kenmerken van het roeren in het bad, (ix) heeft een lage belasting en geen flikkering storing, en (x) geautomatiseerde toepassing op een eenvoudige manier.

De nadelen van IF boven EAF zijn (i) de eis van een minimale wanddikte van de vuurvaste bekleding met het risico op scheurvorming, resulterend in stopzetting van de werkzaamheden, (ii) inductieovens stellen strengere eisen aan de kwaliteit van schroot, (iii) ontkolen, ontzwavelen en defosforiseren wordt beperkt door slijtage van vuurvaste materialen; op de voering, en (v) in vergelijking met EAF's, IF's met zeer hoge capaciteiten zijn momenteel niet beschikbaar.

Productieproces

- Inductiemotor

- Hoogovenslak en zijn rol in de werking van de oven

- Opnames in staal en secundaire staalproductie

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Opwarmovens en hun typen

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Chemie van staalproductie door middel van een zuurstofoven

- Hoogoven Cast House en zijn werking

- Hoogoven en zijn ontwerp