Groene staalproductie

Groene staalproductie

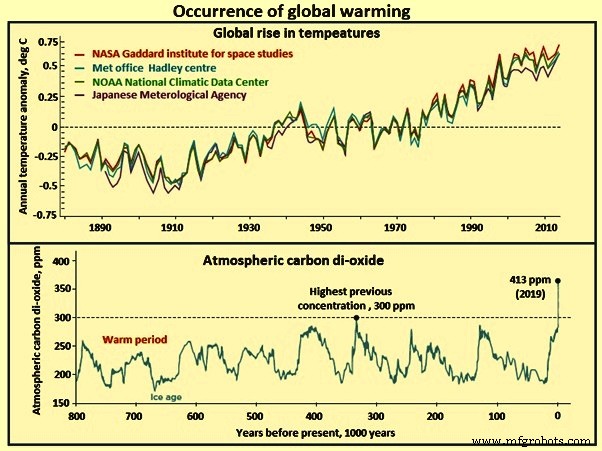

De gemiddelde jaartemperatuur van de aarde stijgt sinds de industriële revolutie. Dit komt voornamelijk door de verbranding van fossiele brandstoffen die de uitstoot van kooldioxide (CO2) in de atmosfeer verhogen. Vóór de industriële revolutie bestond 280 ppm (0,028%) van de atmosferische lucht uit CO2 en dit is begin 2019 gestegen tot ongeveer 413 ppm (0,0413 %). Fig. 1 toont de wereldwijde stijging van de jaartemperatuur en de concentratie van CO2 op aarde gedurende de laatste 800.000 jaar. De gegevens van atmosferisch CO2 worden geleverd door de Amerikaanse National Oceanic Atmospheric Administration (NOAA). Aangezien er geen directe metingen bestaan, is de respectievelijke informatie afgeleid van ijskernen via het European Project for Ice Coring in Antarctica (EPICA).

Fig 1 Opwarming van de aarde

De opwarming van de aarde is in feite het gevolg van ‘te veel van het goede’. Zonder de atmosfeer zou het aardoppervlak bijna bevroren zijn. Als zonlicht de atmosfeer binnenkomt, wordt het geabsorbeerd door oceanen en continenten, die opwarmen. Een groot deel van de warmte wordt vervolgens teruggestraald naar de ruimte in de vorm van energierijk infrarood licht. Hier komen ‘broeikasgassen’ om de hoek kijken. Deze gassen die voornamelijk uit waterdamp, CO2 en methaan bestaan, werken in op het infraroodlicht en zorgen ervoor dat het de atmosfeer niet verlaat terwijl het de ruimte ingaat. Als gevolg hiervan gebeurt het 'goede' en houdt de atmosfeer de warmte vast. Het is alleen zo dat een te groot deel van het opwarmende effect negatieve effecten heeft doordat het de atmosfeer te warm maakt.

In figuur 1 is te zien dat de hoeveelheid CO2 in de atmosfeer sinds de industriële revolutie is gestegen van 280 ppm naar 413 ppm. Uit koolstofdatering blijkt dat deze toename verband houdt met de verbranding van fossiele brandstoffen (kolen, olie en aardgas). In dezelfde periode is gemeld dat de gemiddelde temperatuur op aarde met 1°C is gestegen. Hoewel 1°C niet hoog lijkt te zijn, wordt aangenomen dat een verdere stijging ernstige gevolgen kan hebben, zoals het verdwijnen van het zee-ijs, het terugtrekken van van de gletsjers resulterend in een stijging van de zeespiegel, die momenteel wordt gemeten met gemiddeld 3,3 millimeter per jaar. Om de nadelige gevolgen van de klimaatverandering te vermijden, moet de opwarming van de aarde onder de 2 graden Celsius worden gehouden.

De ijzer- en staalindustrie is de grootste sector in termen van totale wereldwijde fossiele en industriële emissies, goed voor ongeveer 7% tot 9% van de uitstoot van broeikasgassen (BKG). Het is de grootste industriële uitstoter en momenteel verantwoordelijk voor ongeveer 8 % van de mondiale eindvraag naar energie. Daarom is het een belangrijk aandachtspunt voor de regeringen. Aan de andere kant is staal van vitaal belang voor moderne economieën en daarom zal de wereldwijde vraag naar staal naar verwachting groeien om te voldoen aan de toenemende sociale en economische welvaartsbehoeften. Het is ook een cruciale input voor de transitie naar schone energie. De opwekking en het gebruik van elektriciteit zijn mede afhankelijk van de ferromagnetische eigenschappen van staal en zijn legeringen. Staal is een belangrijk inputmateriaal voor windturbines, transmissie- en distributie-infrastructuur, waterkracht- en kerncentrales, naast andere cruciale activa van de energiesector.

Staal is niet alleen een facilitator van de transitie naar schone energie, maar levert ook een grote bijdrage aan de huidige uitdaging waarmee de wereld wordt geconfronteerd om de klimaatdoelstellingen te halen. De directe CO2-emissies van de sector bedragen ongeveer 2,6 giga ton kooldioxide (Gt CO2) per jaar, of ongeveer een kwart van de industriële CO2-emissies, vanwege de grote afhankelijkheid van kolen en cokes als brandstof en reductiemiddel. Nog eens 1,1 Gt CO2-uitstoot is toe te schrijven aan het gebruik van zijn afgassen, samen met andere brandstoffen, om de elektriciteit en geïmporteerde warmte op te wekken die het verbruikt.

De grote afhankelijkheid van steenkool in de huidige primaire staalproductie, langlevende kapitaalgoederen en de blootstelling van de sector aan internationale handel en concurrentievermogen maken deze overgang naar bijna-nul-emissies van CO2 een uitdaging. Het is om deze redenen dat de sector soms wordt genoemd als een sector die 'moeilijk te verminderen' is.

Het voldoen aan de vraag naar ijzer- en staalproducten stelt de ijzer- en staalsector voor uitdagingen, aangezien deze een duurzamer pad wil uitstippelen en tegelijkertijd concurrerend wil blijven. Daarom hebben ijzer- en staalproducenten een grote verantwoordelijkheid om het energieverbruik en de uitstoot van broeikasgassen te verminderen, duurzamere producten te ontwikkelen en hun concurrentievermogen te vergroten door middel van innovatie, koolstofarme technologie-inzet en efficiënt gebruik van hulpbronnen.

Recente studies schatten dat de wereldwijde staalindustrie kan vaststellen dat ongeveer 14% van de potentiële waarde van staalorganisaties in gevaar komt als ze niet in staat zijn om hun impact op het milieu te verminderen. Daarom moet decarbonisatie een topprioriteit zijn om economisch concurrerend te blijven en de bedrijfsvergunning van de industrie te behouden. Bovendien maken lange investeringscycli van 10 tot 15 jaar, de financieringsbehoeften van miljarden dollars en de beperkte capaciteit van leveranciers dit probleem nog relevanter en zorgen ze voor aanzienlijke doorlooptijden voor het aanpakken van de uitdaging om koolstofarmer te worden.

De ijzer- en staalindustrie heeft ingezien dat er langetermijnoplossingen nodig zijn om de CO2-uitstoot bij de productie van staal aan te pakken. Als gevolg hiervan is de staalindustrie zeer proactief geweest in het verbeteren van het energieverbruik en het verminderen van de CO2-uitstoot. Verbeteringen in de energie-efficiëntie hebben geleid tot een vermindering van ongeveer 50 % van de energie die nodig is om een ton ruw staal te produceren sinds 1975 in de meeste van de belangrijkste staalproducerende landen. De energie-efficiëntie wordt verder verbeterd door maximaal gebruik te maken van de modernste technologieën.

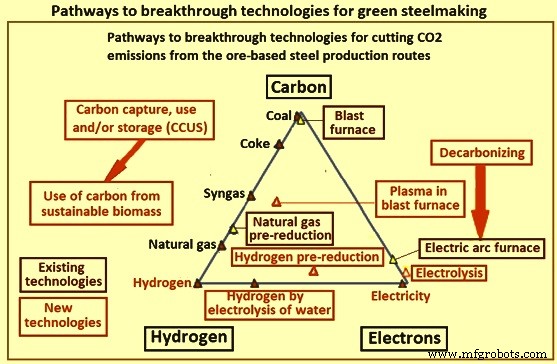

Groene staalproductie bestaat uit het gebruik van die processen die leiden tot vermindering van de CO2-uitstoot. Ontwikkelingswerk voor de groene staalproductieprocessen wordt gedaan in de Europese Unie, de VS, Canada, Brazilië, Japan, Zuid-Korea, Australië en China. Voor de ontwikkeling van de technologieën voor de groene staalproductie worden vijf belangrijke richtingen verkend. Deze richtingen zijn (i) technologieën waarbij gebruik wordt gemaakt van steenkool, (ii) technologieën waarbij waterstof wordt gebruikt, (iii) technologieën waarbij elektronen worden gebruikt, (iv) technologieën waarbij biomassa wordt gebruikt, en (v) technologieën waarbij koolstofafvang, gebruik en/of opslag (CCUS). De wegen naar de baanbrekende technologieën voor het verminderen van de CO2-emissies van de op erts gebaseerde staalproductieroutes worden getoond in figuur 2.

Fig 2 Wegen naar baanbrekende technologieën voor groene staalproductie

In de Europese Unie worden baanbrekende technologieën ontwikkeld in het kader van het ULCOS-programma (Ultra-Low CO2 Steelmaking). In het kader van dit programma wordt ontwikkelingswerk verricht voor (i) 'topgasrecycling hoogoven' (TGR-BF) met CO2-afvang, gebruik en/of opslag (CCUS), (ii) HIsarna-proces met CCUS met smeltreductie , (iii) ULCORED met CCUS, wat een nieuw concept voor directe reductie (DR) omvat, en (iv) elektrolyse. Daarnaast werkt ULCOS ook aan het gebruik van koolstof uit duurzame biomassa en staalproductie op basis van waterstof.

In de VS wordt het ontwikkelingswerk uitgevoerd met een 'publiek-private samenwerking' tussen het American Iron and Steel Institute (AISI) en het Amerikaanse ministerie van Energie (DOE) en het Office of Industrial Technology. Twee projecten vertegenwoordigen belangrijke stappen. Deze projecten zijn (i) suspensie-waterstofreductie van ijzeroxideconcentraat, en (ii) gesmolten oxide-elektrolyse (MOE). Op kortere termijn wordt door de AISI-leden ontwikkelingswerk verricht voor 'de gepaarde oven met rechte haard', een op steenkool gebaseerd DRI- en gesmolten metaalproces voor vervanging op lange afstand van hoogovens en cokesovens.

In Japan wordt het ontwikkelingswerk uitgevoerd in het kader van het COURSE50-programma, waarbij zes staal- en technische organisaties betrokken zijn, de Japan Iron and Steel Federation en de New Energy and Industrial Technology Development Organization. De onderzoeks- en ontwikkelingsdoelen van het programma zijn (i) vermindering van de CO2-emissies van de hoogoven, vermindering van ijzererts, vermindering van ijzererts met andere reductiemiddelen (waterstof), (ii) reforming van cokesovengas met als doel het waterstofgehalte te verhogen door gebruik te maken van restwarmte, ( iii) cokes met hoge sterkte en hoge reactiviteit voor reductie met waterstof. Er wordt ook gewerkt aan de ontwikkeling van het afvangen van CO2 uit hoogovengas, waarbij (i) chemische en fysische absorptie om CO2 af te vangen, af te scheiden en terug te winnen, en (ii) vermindering van de energiebehoefte voor afvang, scheiding en terugwinning met behulp van restwarmte van de staalfabriek.

In Zuid-Korea wordt het ontwikkelingswerk uitgevoerd met POSCO, RIST, POSLAB en POSTECH. Er zijn drie kansrijke routes voor CO2-doorbraakoplossingen geïdentificeerd. Dit zijn (i) koolstofarme staalproductie bestaande uit koolstofarme FINEX-proces, en pre-reductie en warmteterugwinning van hete sinter, (ii) koolstofafvang en opslag van staalproductie door CO2-absorptie met behulp van ammoniakoplossing, en CO2-vastlegging in oceaangasveld, en (iii) waterstofstaalproductie door ijzerertsreductie in het FINEX-proces met behulp van met waterstof verrijkt syngas en met waterstof verrijkt hoogovenproces.

Opkomende technologieën voor de vermindering of eliminatie van de koolstofemissies van het staalproductieproces kunnen worden onderverdeeld in twee verschillende categorieën, namelijk (i) koolstofafvang, gebruik en/of opslag (CCUS), en (ii) alternatieve vermindering van ijzererts. CCUS gebruikt verschillende methoden om de CO2-uitstoot af te vangen. Het slaat ze op (bijvoorbeeld in geologische formaties zoals uitgeputte onderzeese gasreservoirs) of verwerkt de emissies voor verder gebruik. CCUS alleen kan koolstofneutraliteit niet bereiken. Maar het kan leiden tot een negatieve CO2-balans als fossiele brandstoffen die worden gebruikt in het staalproductieproces worden vervangen door biomassa.

Het tweede type potentiële technologieën betreft de vervanging van cokes of aardgas door alternatieve reductiemiddelen voor het ijzererts. Deze omvatten waterstof en gelijkstroom. Het voordeel van deze technologieën is dat ze de staalproductie in theorie volledig groen kunnen maken. De meeste van hen hebben echter waarschijnlijk nog meer tijd en geld nodig voor het opzetten in vergelijking met CCUS.

De meest veelbelovende van de nieuwe CCUS- en alternatieve reductietechnologieën, evenals de technologie van op waterstof gebaseerde directe reductie worden hieronder besproken.

Technologieën met CCUS

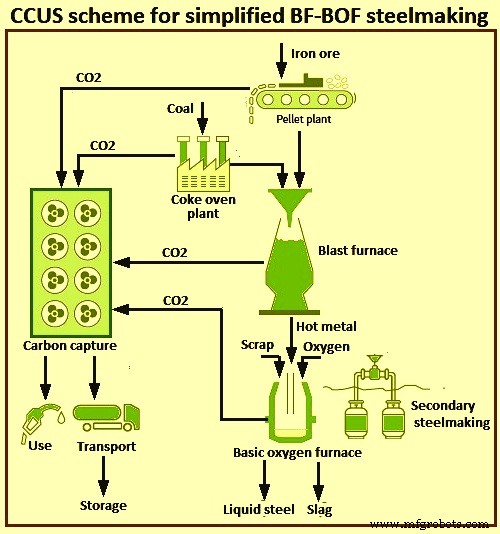

Bij deze technologieën wordt de CO2 die vrijkomt tijdens het bedrijfsproces gescheiden van andere gassen en opgevangen. De afgevangen CO2 wordt vervolgens ofwel via een pijpleiding getransporteerd of naar een onshore of offshore opslaglocatie verscheept of gebruikt. Processen voor CCUS omvatten opvang na/voorverbranding, compressie, transport en opslag/gebruik. Fig 3 toont het CCUS-schema voor de vereenvoudigde hoogoven - basiszuurstofoven (BF-BOF) staalproductieroute.

Fig 3 CCUS-schema voor vereenvoudigde BF-BOF-route

Het belangrijkste voordeel is dat CCUS-systemen vrij eenvoudig kunnen worden geïntegreerd in bestaande conventionele brownfield-installaties. En aangezien de technologie niet specifiek is voor staalproductie, kunnen andere industrieën ook de ontwikkelings- en infrastructuurkosten delen. Verder zijn toekomstige bedrijfskosten grotendeels voorspelbaar.

Het grootste nadeel is dat CCUS niet volledig CO2-neutraal is, aangezien het koolstofafvangproces alleen slechts ongeveer 90 % van de CO2 opvangt. Daarnaast zijn er nog enkele andere uitdagingen. De publieke acceptatie van koolstofopslag is niet zeker, wat de first movers in een nadelige positie plaatst. Verder biedt de zee momenteel, met uitzondering van kleine opslaglocaties aan land, de enige geschikte grote opslaglocatie, en dit vereist aanzienlijke transportinspanningen. Daarnaast is het benutten van emissies ook om ervoor te zorgen dat er in een later stadium geen koolstof vrijkomt om het proces klimaatneutraal te maken. Bovendien verhoogt CCUS-apparatuur de onderhoudslast en de uitschakeltijden met een aanzienlijke impact op de bedrijfskosten.

Er zijn enkele pilotprojecten gestart voor het verwerken van emissies zoals CO2 tot synthetische brandstof. Maar dat is op dit moment niet CO2-neutraal omdat er in een later stadium CO2 wordt uitgestoten.

Op biomassa gebaseerde ijzerproductie met CCUS

Het basisidee achter deze technologieën is dat CO2-neutrale biomassa fossiele brandstoffen gedeeltelijk vervangt in voorbewerking of als ijzerertsreductiemiddel. Voorbeelden zijn koolstofrijke ‘chars’ gemaakt van ruwe biomassa (ruwe algen, gras, hout etc.) die worden gebruikt om een vervangende cokes te produceren, of biogas wordt in een schachtoven geïnjecteerd in plaats van aardgas. Processen op basis van deze technologieën omvatten pyrolyse en hydrothermische carbonisatie. CCUS-systemen zorgen voor de resterende CO2-uitstoot.

Alleen biomassa kan 40% tot 60% van de CO2-uitstoot verminderen en in combinatie met CCUS kan een koolstofneutrale staalproductie worden bereikt. Op kortere termijn is biomassa een onmiddellijke gedeeltelijke vervanging van fossiele brandstoffen, waardoor een snelle emissiereductie bij bestaande centrales mogelijk wordt. CO2 uit emissies kan ook worden gerecycled met CCUS om verse biomassa te produceren.

Het kweken van biomassa is echter moeilijk. Ecologisch kan het leiden tot ontbossing, vervuiling en verminderde biodiversiteit, en sociaal heeft het gevolgen voor de voedselprijzen en het gebruik van landbouwgrond. Politieke en maatschappelijke acceptatie heeft dus een hoog risico. Daarnaast heeft biomassa een lagere verbrandingswaarde dan fossiele brandstoffen, waardoor het gebruik in grote hoogovens wordt beperkt of de efficiëntie daalt. Verder kan het vanwege het hoge watergehalte ook te zwaar zijn voor gebruik in grote hoogovens.

Een onderzoek naar het gebruik van door de Zweedse onderzoeksgroep SWEREA in een SSAB-staalfabriek in Lule heeft potentieel geïdentificeerd voor een reductie van 28 % van de CO2-uitstoot met de op biomassa gebaseerde ijzerproductie.

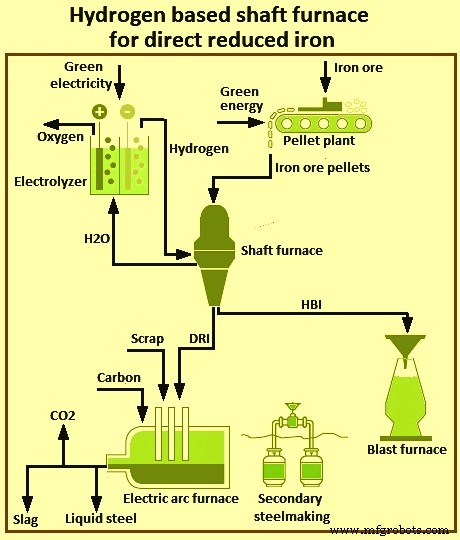

Op waterstof gebaseerde schachtoven voor direct gereduceerd ijzer

Daarbij wordt in plaats van een koolstofreductiemiddel zoals gereformeerd aardgas waterstof gebruikt om ijzerertspellets te reduceren tot ‘direct gereduceerd ijzer’ (DRI of sponge iron). De reactie vindt plaats in een schachtoven. De geproduceerde DRI wordt vervolgens in een vlamboogoven gevoerd en door koolstof toe te voegen; het wordt omgezet in staal door verdere verwerking. DRI kan ook in een hoogoven worden gevoed in de vorm van ‘hot briquetted iron’ (HBI). Dit verhoogt de efficiëntie van de hoogoven aanzienlijk en vermindert het cokesverbruik. De meest voorkomende vergelijkbare procestechnologieën zijn de Midrex- en Energiron-processen.

Bij reductie op basis van waterstof wordt het ijzererts gereduceerd door een gas-vaste stof reactie, vergelijkbaar met de DRI-productieroute. De enige onderscheidende factor is dat het reductiemiddel pure waterstof is in plaats van koolmonoxidegas, syngas of cokes. De reductie van ijzererts door waterstof gebeurt in twee of drie fasen. Bij temperaturen hoger dan 570 ° C wordt hematiet (Fe2O3) erts eerst omgezet in magnetiet (Fe3O4), vervolgens in wustiet (FexO) en tenslotte in metallisch ijzer, terwijl bij temperaturen onder 570 ° C magnetiet direct wordt omgezet in ijzer sinds wustiet is niet thermodynamisch stabiel.

De reductiereacties die betrokken zijn bij de reductie van ijzererts door waterstof worden weergegeven door de vergelijkingen (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, en (iii) FexO + H2 =x Fe + H2O waarbij x gelijk is aan 0,95. Zoals uit deze reacties blijkt, komen bij ijzerertsreductie met waterstof onschadelijke waterdampen (H2O) vrij in plaats van het broeikasgas CO2. De algemene reactie voor de reductie van hematieterts met H2 is Fe2O3 + 3H2 =2Fe + 3H2O wat een endotherme reactie is met een reactiewarmte, delta H bij 298 deg C =95,8 kJ/mol, wat negatief is voor de energiebalans van de proces en vraagt een toevoeging van energie met het geïnjecteerde reductiegas / gasmengsel. De focus bij het ontwikkelen van de productielijn ligt op optimalisatie op basis van de reductietemperatuur, kinetiek van de reactie, pelletsamenstelling en technologie voor het voorverwarmen van het reductiegas.

Het stoichiometrische verbruik van H2 voor de reductie van hematieterts (Fe2O3) is 54 kg per ton ijzer. Daarom heeft een staalfabriek van 1 miljoen ton per jaar een waterstoffabriek nodig met een capaciteit van maar liefst 70.000 kubieke meter waterstof per uur bij standaardtemperatuur en -druk (STP). Bij waterstof als reductiegas is het van belang te anticiperen op de verandering in het gedrag van de reactor ten opzichte van de reactor met waterstof-koolstofmonooxide mengsels als reductiegas. Verschillende factoren kunnen op verschillende manieren op elkaar inwerken, zoals kinetiek, thermodynamica, warmteoverdracht en gasstroom.

Het proces maakt de hele primaire staalproductieroute CO2-neutraal en vrij van fossiele brandstoffen in het geval dat groene stroom volledig wordt gebruikt voor het proces. Een ander voordeel van het proces is de hoge productieflexibiliteit. Het proces is gemakkelijk te starten en te stoppen, en het vermogen van de technologie om kleinere eenheden te gebruiken zorgt voor een grotere schaalbaarheid. Bovendien betekent de mogelijkheid om DRI als HBI in een hoogoven-staalproductiesysteem voor zuurstofovens te voeren, dat bestaande conventionele brownfield-fabrieken kunnen worden gebruikt terwijl de productie van schachtovens / EAF wordt opgevoerd.

Het proces heeft nog steeds ijzerertspellets nodig en de productie ervan kan aanzienlijke emissies veroorzaken, afhankelijk van de warmtebron van de pelletfabriek. Het leveren van de benodigde hoeveelheid waterstof is ook een probleem en er moeten efficiënte grootschalige elektrolyzers worden ontwikkeld. Bovendien, aangezien het proces afhankelijk is van enorme hoeveelheden goedkope groene energie, moeten staalproducerende landen waterstof of voorbewerkt ijzer importeren, wat nadelig is voor hun waardeketens, als ze er niet in slagen hun eigen productie van groene energie aanzienlijk op te voeren. Ook is er onzekerheid over toekomstige exploitatiekosten die verband houden met de prijzen van waterstof en elektriciteit. Fig 4 toont een op waterstof gebaseerde schachtoven voor direct gereduceerd ijzer.

Fig 4 Op waterstof gebaseerde schachtoven voor direct gereduceerd ijzer

Het HYBRIT-proces maakt gebruik van een op waterstof gebaseerde schachtoven voor de DRI-productie. HYBRIT is een afkorting voor 'HYdrogen Breakthrough Ironmaking Technology'. Op 4 april 2016 lanceerden de drie Zweedse bedrijven, SSAB, LKAB en Vattenfall AB, een project om de haalbaarheid te onderzoeken van een H2-gebaseerd DRI-productieproces, met CO2-emissievrije elektriciteit als primaire energiebron. Er werd een joint venture opgericht, HYBRIT Development AB, met de drie bedrijven als eigenaren. Dit heeft volledige toegang gegeven tot topcompetentie in de hele waardeketen, van energieproductie, mijnbouw, ertswinning en pelletproductie, directe reductie, smelten en de productie van ruw staal. In 2017 is een pre-haalbaarheidsstudie uitgevoerd naar op H2 gebaseerde directe reductie. De studie concludeerde dat de voorgestelde procesroute technisch haalbaar is en, gezien toekomstige trends op het gebied van kosten voor CO2-emissies en elektriciteit, ook economisch aantrekkelijk is voor omstandigheden in Noord-Zweden / Finland.

HYBRIT-proces vervangt steenkool door waterstof voor de directe reductie van ijzer, gecombineerd met een vlamboogoven. Het proces is bijna volledig vrij van fossiele brandstoffen en resulteert in een aanzienlijke vermindering van de uitstoot van broeikasgassen. Het proces maakt deel uit van verschillende initiatieven die gebruik maken van een waterstof-directe reductie / vlamboogovenopstelling, waarbij de directe reductie van ijzererts door gebruik van waterstof wordt gecombineerd met een vlamboogoven voor verdere verwerking tot staal. Het product van het waterstof-directe reductieproces is DRI of sponsijzer, dat in een vlamboogoven wordt gevoerd, gemengd met geschikte schrootaandelen en verder wordt verwerkt tot staal.

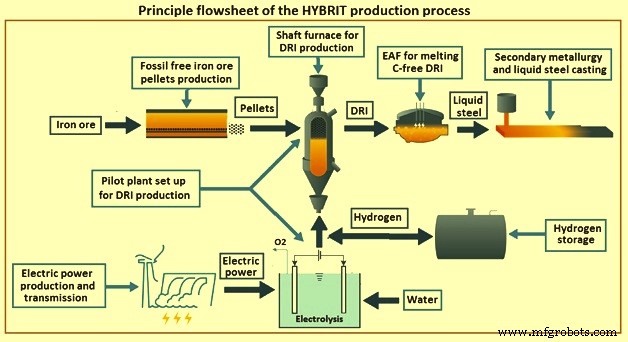

Het principeschema van het HYBRIT-productieproces wordt getoond in figuur 5. De belangrijkste kenmerken van het proces zijn (i) niet-fossiele brandstoffen worden gebruikt bij de productie van pellets, (ii) waterstof wordt geproduceerd met elektrolyse met gebruik van fossielvrije elektriciteit, (iii) opslag van waterstof in een speciaal ontworpen unit wordt gebruikt als buffer voor het net, (iv) een schachtoven wordt gebruikt voor ijzerertsreductie, (v) op maat gemaakte pellets worden gebruikt als ijzerertstoevoer, (vi) het reductiegas / gasmengsel wordt voorverwarmd voordat het in de schacht wordt geïnjecteerd, (vii) het product kan ofwel DRI of HBI zijn, vrij van koolstof of gecarboniseerd, en (viii) de DRI/HBI wordt samengesmolten met gerecycled schroot in een vlamboogoven.

Fig 5 Principe stroomschema van het HYBRIT-productieproces

Het gebruik van waterstof geproduceerd door waterelektrolyse met behulp van fossielvrije elektriciteit om ijzerertspellets in een schachtoven te verminderen, is het belangrijkste alternatief dat is gekozen voor het HYBRIT-initiatief. In het kader van dit initiatief omvat een omschakeling naar een fossielvrije waardeketen van de mijn tot het afgewerkte staal veel zaken die moeten worden ontwikkeld waarbij ook rekening wordt gehouden met de lokale markt en geografische omstandigheden. Zweden heeft een unieke situatie met overcapaciteit aan elektrische energie in het noorden van het land, nabijheid van ijzerertsmijnen, goede toegang tot biomassa en staalfabrieken en een sterk netwerk tussen industrie, onderzoeksinstituten en universiteiten.

Het HYBRIT-proces valt binnen een categorie van technologische concepten die aanzienlijk dichter bij de commerciële toepassing liggen. Het is gebaseerd op het gebruik van waterstof als reductiemiddel, waarbij de waterstof wordt geproduceerd door middel van elektrolyse op basis van hernieuwbare elektriciteit. Vanuit milieuoogpunt is het belangrijkste voordeel hiervan dat de uitlaatgassen van dit proces water (H2O) zijn in plaats van CO2, met als gevolg een vermindering van de BKG-emissies. Net als bij conventionele DRI-staalproductie, kan het ijzer dat wordt geproduceerd met behulp van de op waterstof gebaseerde DRI-route verder worden verwerkt tot staal met behulp van in de handel verkrijgbare vlamboogoventechnologie. De stappen voor de productie van waterstof en de staalproductie van de vlamboogoven kunnen koolstofvrij worden gemaakt als de elektriciteit en waterstof worden geproduceerd met behulp van hernieuwbare bronnen zoals PV (fotovoltaïsche) zonne-/wind-/waterkracht-elektrolyse, fotochemische waterstofproductie of zonne-energie. thermaal water splitsen.

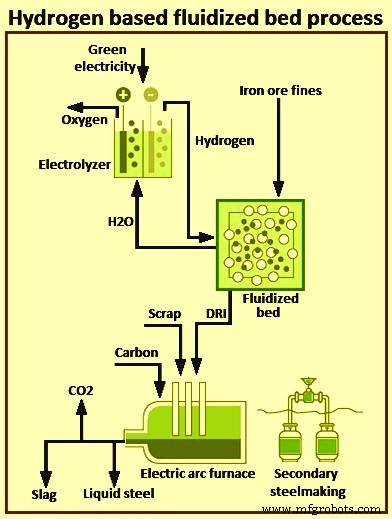

Op waterstof gebaseerd wervelbedproces voor direct gereduceerd ijzer

Net als bij de versie met schachtoven, gebruikt deze technologie waterstof om ijzererts te verminderen en DRI te produceren om in een elektrische boogoven te voeden. De verschillen zijn dat reductie plaatsvindt in een wervelbed in plaats van een oven, en fijnverwerkte ijzerertsfines / concentraten worden gebruikt in plaats van pellets. Gefluïdiseerde bedden zijn reactorkamers die continu vaste voeding kunnen mengen met een gas om een vaste stof te produceren. De vergelijkbare processen zijn FINEX en Circored.

Het gebruik van fijne deeltjes in plaats van ijzerpellets heeft het voordeel dat het niet meer nodig is om te pelletiseren en dus de kosten en de hoge CO2-uitstoot van het proces te verlagen. Bovendien hebben wervelbedreactoren minder interne plakproblemen dan schachtovens, waardoor een hogere metallisatie wordt bereikt (ongeveer 90 % tot 95 %).

Het proces deelt dezelfde problemen met betrekking tot de waterstoftoevoer, elektrolyse en bedrijfskosten als de schachtovenmethode. Ook de elektriciteitsvoorziening moet 100 % groen zijn om CO2-neutraliteit te bereiken. Bovendien is het gebruik van wervelbedreactoren bij de staalproductie minder ontwikkeld dan schachtovens, en zijn er dus hogere investeringen nodig. Fig. 6 toont het op waterstof gebaseerde wervelbedproces voor direct gereduceerd ijzer.

Fig 6 Waterstofgebaseerd wervelbedproces voor direct gereduceerd ijzer

Op waterstof gebaseerde Fine-Ore Reduction (of kortweg HYFOR) is 's werelds eerste directe reductieproces voor ijzerertsconcentraten van ertswinning waarvoor geen voorbewerking van het materiaal nodig is, zoals sinteren of pelletiseren. Dit verlaagt de CAPEX- en OPEX-kosten. Het proces kan een grote verscheidenheid aan ertsen verwerken, b.v. hematiet en magnetiet.

Het HYFOR-proces is ontwikkeld door Primetals Technologies. De nieuwe technologie kan worden toegepast op alle soorten begunstigde ertsen. Het werkt met deeltjesgroottes van minder dan 0,15 mm voor 100 % van de grondstof, terwijl een maximale korrelgrootte van 0,5 mm mogelijk is. Door het grote deeltjesoppervlak bereikt het proces hoge reductiesnelheden bij lage temperaturen en drukken.

Als primair reductiemiddel maakt het nieuwe proces gebruik van waterstof. Waterstof kan afkomstig zijn van hernieuwbare energie of als alternatief waterstofrijke gassen van andere gasbronnen zoals aardgaspyrolyse of conventionele stoomreformers. Als nog een ander alternatief kan HYFOR draaien op waterstofrijke afgassen. Afhankelijk van de bron van de waterstof leidt dit tot een lage of zelfs nul CO2-uitstoot voor de resulterende DRI.

Een proeffabriek voor testdoeleinden is in april 2021 in gebruik genomen voestalpine Stahl Donawitz, Oostenrijk. De fabriek heeft een modulair ontwerp met een nominale capaciteit van 250.000 ton per module per jaar, waardoor deze geschikt is voor staalfabrieken van alle groottes. Het doel van de proeffabriek is om praktisch bewijs te leveren voor dit doorbraakproces en om als testfaciliteit te dienen en voldoende gegevens te verzamelen om in een later stadium een fabriek op industriële schaal op te zetten.

De eerste tests zijn met succes uitgevoerd in april 2021 en mei 2021. De schaal van één testrun ligt in het verwerkingsbereik van 800 kg ijzererts. De proeffabriek van HYFOR gaat minimaal 2 jaar draaien in meerdere campagnes om verschillende ertssoorten te testen en om de optimale procesparameters voor de volgende opschalingsstap te evalueren. Uitgaande van een soepele werking, wordt een hetebriketteringseenheid toegevoegd om de stap voor het heetbriketteren te verifiëren, evenals de HBI-kwaliteit die van de HYFOR-technologie mag worden verwacht.

Het HYFOR-proces vermindert de CO2-uitstoot drastisch en helpt producenten om effectief om te gaan met de uitdaging van verminderde ijzerertskwaliteit, die de laatste tijd acuter is geworden, wat resulteert in een grotere behoefte om de ertsen te benutten. De stijgende vraag naar ijzerertspellets voor hoogovens en directe reductiefabrieken heeft geleid tot hogere prijzen voor ijzererts, met name premium pellets. Met het HYFOR-proces is het mogelijk om fijn erts direct te gebruiken met pellettoevoer en te profiteren van het toenemende wereldwijde aanbod van ultrafijne deeltjes.

De HYFOR-proeffabriek in voestalpine Donawitz bestaat uit drie delen namelijk (i) een voorverwarm-oxidatie-eenheid, (ii) een gasbehandelingsinstallatie en (iii) de kern die de nieuwe en unieke reductie-eenheid is. In de voorverwarm-oxidatie-eenheid wordt het concentraat van fijn erts verwarmd tot ongeveer 900°C en toegevoerd aan de reductie-eenheid. Het reductiegas is 100 % waterstof dat wordt geleverd door een gasleverancier die buiten de fabrieksgrens is gevestigd. Een afvalwarmteterugwinningssysteem dat de warmte van het afgas benut, zorgt voor een optimaal energieverbruik en een droog ontstoffingssysteem zorgt voor de stofemissies van de processen. Het heet direct gereduceerd ijzer (HDRI) verlaat de reductie-eenheid op een temperatuur van ongeveer 600 graden C voordat het wordt afgekoeld en afgevoerd uit de HYFOR-proeffabriek.

Het hete direct gereduceerde ijzer dat de reductie-eenheid verlaat op een temperatuur van ongeveer 600 ° C, kan vervolgens direct worden getransporteerd en in een vlamboogoven worden gevoerd of worden gebruikt om heet gebriketteerd ijzer te produceren. Heet gebriketteerd ijzer is voor levering aan de markt. De volgende stap is de toevoeging van een testfaciliteit voor heet briketteren om de eigenschappen van heet gebriketteerd ijzer te testen.

Het doel van de HYFOR-proeffabriek is om dit doorbraakproces te verifiëren en als testfaciliteit te dienen om de gegevensbasis te leveren voor het opschalen van de fabrieksgrootte naar een prototypefabriek op industriële schaal als de volgende ontwikkelingsstap.

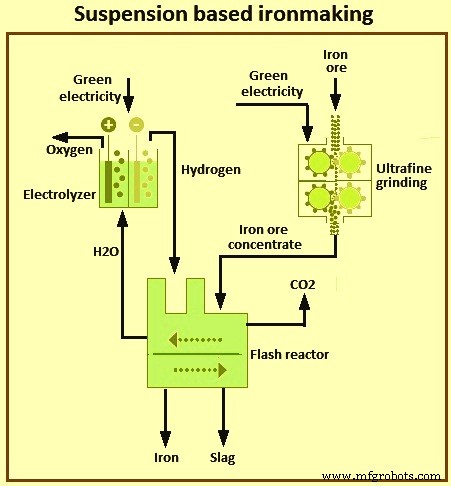

IJzerfabricage op basis van suspensie

Op suspensie gebaseerde ijzerproductie staat ook bekend als 'flash ironmaking technology'. Dit proces begint met het ultrafijn malen van ijzererts van lage kwaliteit om ijzerertsconcentraat te produceren. Het ijzererts wordt vermalen tot deeltjes met een diameter van minder dan 100 micrometer. De ultrafijne deeltjes worden vervolgens gedurende slechts enkele seconden gereduceerd met waterstof in een 'flash'-reactor op hoge temperatuur, waarbij direct ijzer wordt geproduceerd zodra koolstof is toegevoegd. Het ijzerertsconcentraat kan ook bij een lagere temperatuur in een aparte reactor worden voorgereduceerd voordat het aan de flashreactor wordt toegevoegd. Afb. 7 toont het principe van ijzerproductie op basis van ophanging.

Fig 7 Ophanging gebaseerde ijzerproductie

Transformerende technologie voor het maken van flash-ijzer wordt ontwikkeld door een consortium van organisaties en instituten in de VS met financiële steun van het American Iron and Steel Institute. Deze technologie is gebaseerd op de directe gasreductie van ijzeroxideconcentraat in een flash-reductieproces. De technologie heeft het potentieel om het energieverbruik met 32% tot 57% te verminderen en de CO2-uitstoot met 61% tot 96% te verlagen in vergelijking met de gemiddelde huidige BF-gebaseerde operatie. Deze technologie is geschikt voor een industriële operatie die ijzerertsconcentraat (minder dan 100 micron) zonder verdere behandeling omzet in staal.

Deze technologie produceert ijzer terwijl het pelletiseren of sinteren en de stappen voor het maken van cokes worden omzeild. Verder is het proces intensief vanwege het feit dat de fijne deeltjes van het concentraat bij 1150 ° C tot 1350 ° C snel worden gereduceerd. De benodigde verblijftijden in dit proces zijn dus in de orde van seconden in plaats van de minuten en uren nodig voor pellets en zelfs fijne ijzererts. 90% tot 99% reducties vinden plaats in 2 seconden tot 7 seconden bij 1.200 ° C tot 1.500 ° C. De energiebehoefte van het proces met H2 als reducerend gas is 5,7 GJ (1.360 Mcal) /ton vloeibaar ijzer.

De directe reductie van ijzererts tot staal in één reactor elimineert de noodzaak van ijzerproductie en sinteren of pelletiseren. Het heeft aanzienlijke kosten- en emissievoordelen. Het produceert ook 'schoner' staal omdat de hoge temperaturen en snelle reactietijden zorgen voor minder onzuiverheden.

Met H2 als reducerend gas is de CO2-uitstoot 0,04 ton CO2 per ton vloeibaar ijzer. Deze emissies zijn 2,5% van de emissies van de BF-route van de ijzerproductie. Het flash-ijzerproces wordt uitgevoerd bij een temperatuur die hoog genoeg is, zodat afzonderlijke deeltjes voldoende energie hebben om de poriën te sluiten die zijn ontstaan door zuurstofverwijdering. Daarom zijn de afzonderlijke deeltjes veel minder vatbaar voor vlam vatten door snelle oxidatie. De Universiteit van Utah heeft onderzoek gedaan naar kleine poedermonsters en heeft vastgesteld dat ze niet pyrofoor zijn.

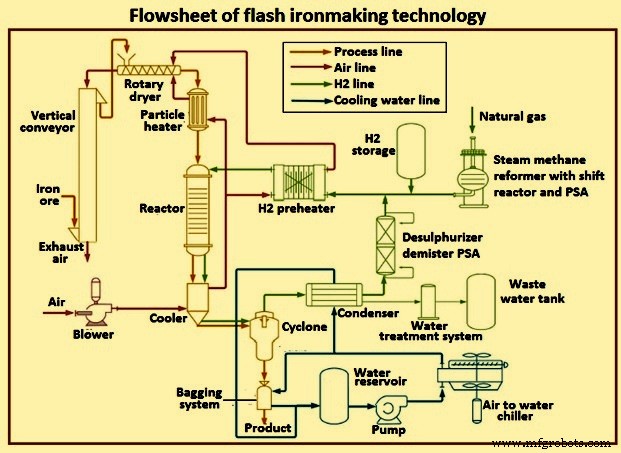

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

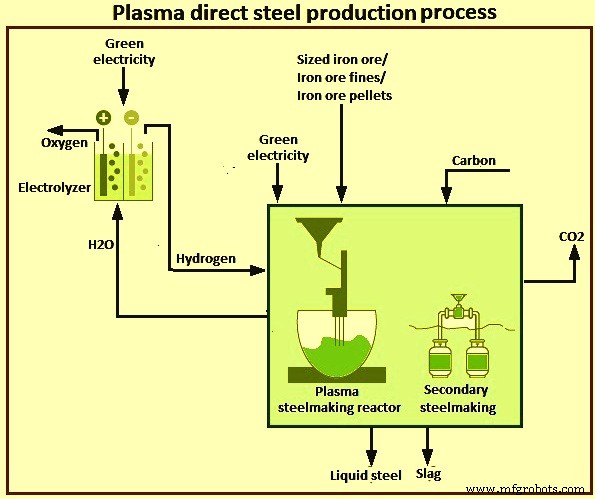

Plasma direct steel production

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

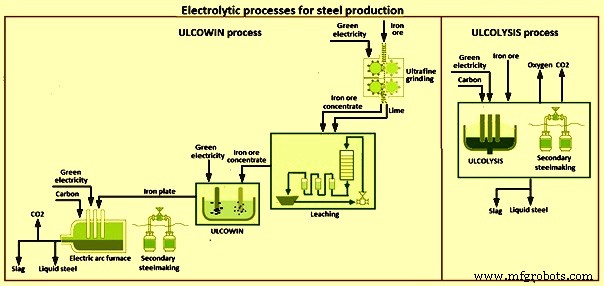

Electrolytic processes

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

Productieproces