Productie van staal in inductieoven

Productie van staal in inductieoven

Kernloze inductieoven met gemiddelde frequentie wordt over het algemeen gebruikt voor de productie van staal in de staalsmelterijen met een lage capaciteit. De inductieoven is uitgerust met een omvormer om uit de 50 Hz frequentie van de voeding de nodige middenfrequentie te produceren. Hiervoor wordt in een gelijkrichter een gelijkspanning opgewekt, die via een afvlaksmoorspoel aan de inverter wordt toegevoerd, en met behulp van compenserende condensatoren en de inductiviteit van de ovenspoel een middenfrequente spanning in de inverter. De regeling van de omvormer wordt uitgevoerd door de ingebouwde besturingselektronica. De besturing van de oven gebeurt met de apparaten in de operatiekast en eventueel met behulp van een processor.

Voor de energievoorziening wordt een transformator gebruikt. De oventransformator is aangesloten op het elektriciteitsnet. De transformator zet de voedingsspanning om in de spanning die nodig is voor de werking van de oven, die over het algemeen 770 V is voor inductieovens met gemiddelde frequentie. De transformator is meestal uitgerust met de ingebouwde bewakingsapparatuur zoals thermometers, oliepeilbewaking, Buchholz-relais en luchtontvochtigers.

Het smelten wordt uitgevoerd in de vuurvaste smeltkroes die normaal wordt gemaakt met ofwel zure (op silica gebaseerde) of neutrale (op aluminiumoxide gebaseerde) monolithische vuurvaste materialen. De smeltkroes wordt verwarmd door een spoel van een inductieoven die de smeltkroes omgeeft.

Het maken van warmte in een inductieoven bestaat uit bepaalde cyclische activiteiten. Deze activiteiten staan bekend als 'warmtecyclus' of 'productiecyclus'. Een warmtecyclus heeft twee componenten, namelijk (i) smeltcyclus en (ii) niet-productiecyclus. De smeltcyclus is de periode waarin het maximale vermogen continu aan de oven wordt toegevoerd en de lading wordt toegevoegd. De niet-productiecyclus is wanneer geen of verminderd vermogen wordt toegepast, zoals wanneer de eerste lading wordt toegevoegd, wanneer slak wordt verwijderd, wanneer een temperatuurdip of analysemonster wordt genomen, wachten op een analyseresultaat en tikken van de oven leeg enz. Het ovengebruik is de smeltcyclus gedeeld door de verwarmingscyclus uitgedrukt als een percentage. Als de smeltcyclus 80 minuten is en de niet-productiecyclus 40 minuten, dan is de verwarmingscyclus 120 minuten. De smeltcyclus van 80 minuten gedeeld door de 120 minuten van de verwarmingscyclustijden 100 geeft een gebruik van 66,67%. Als het in inductieovens een proces is waarbij 10 ton vloeibaar staal moet worden afgetapt per warmte en de warmtecyclus zodanig is dat het slechts 66,67% benut, dan is het noodzakelijk om een stroomvoorziening te hebben die 15 ton per keer kan smelten. warmte.

De inductieoven voor het smelten van sponsijzer moet een grote verhouding van dwarsdoorsnede tot volume hebben, zodat de warmteoverdracht hoog is en de slak warm en vloeibaar blijft.

De inductieoven maakt gebruik van het transformatorprincipe van inductie, d.w.z. wanneer een elektrische geleider in een fluctuerend magnetisch veld wordt geplaatst, wordt er een spanning in de geleider geïnduceerd. In kroesovens veroorzaakt deze spanning sterke wervelstromen, die door de weerstand van het materiaal ervoor zorgen dat het wordt verwarmd en uiteindelijk smelt. Het water wordt gebruikt voor de koeling van de spoel. De koelwaterleidingen worden bewaakt op volume en temperatuur.

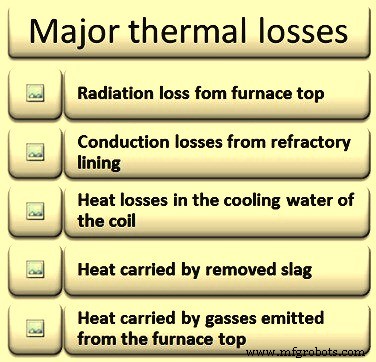

Bij de productie van staal is een aanzienlijke hoeveelheid elektrische energie nodig. Naast de theoretische energie die nodig is voor de productie van staal, is er ook energie nodig voor het compenseren van de verliezen die optreden bij de productie van staal. De energieverliezen verhogen het specifieke energieverbruik en verlagen het ovenrendement. De verliezen die optreden tijdens de productie van staal zijn (i) thermische verliezen, (ii) ovenspoelverliezen, (iii) condensatorbankverliezen, (iv) convertorverliezen en (v) verliezen op de hoofdtransformator. Thermische verliezen zijn de belangrijkste verliezen en dragen maximaal bij aan energieverlies. De belangrijkste thermische verliezen in inductieovens (Fig 1) zijn (i) stralingsverlies vanaf de bovenkant van de oven, (ii) geleidingsverliezen van de vuurvaste bekleding, (iii) warmteverliezen in het koelwater van de spoel, (iv) vervoerde warmte door de verwijderde slak, en (v) warmte die wordt gedragen door de gassen die worden uitgestoten uit de oventop. Verder verliest de oven tijdens het maken van een warmte constant warmte zowel aan het koelwater als door straling van de schaal en het blootgestelde metalen oppervlak aan de bovenkant. Er is elektrische energie nodig om deze warmteverliezen te vervangen. Dus hoe langer de verwarmingstijd, hoe groter het energieverbruik en hoe lager de inefficiëntie van de oven.

Fig 1 Grote thermische verliezen in inductieoven

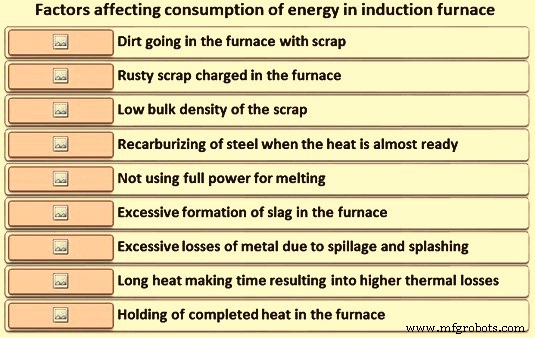

De factoren die het verbruik van elektrische energie in de oven beïnvloeden (Fig 2) omvatten (i) vuil dat met schroot in de oven gaat, (ii) roestig ladingsmateriaal, (iii) lage bulkdichtheid van het schroot, (iv) heropkoling van staal wanneer het staal bijna gereed is, (v) niet het volledige vermogen gebruiken om te smelten, (vi) overmatige vorming van slakken, (vii) overmatige vorming van dampen en emissies, (viii) overmatige verliezen van metaal door morsen en spatten, ( viii) tijd voor het maken van een warmte, aangezien een langere productiecyclus hogere thermische verliezen als gevolg van straling en geleiding betekent, en (ix) het vasthouden van de voltooide warmte in de oven.

Fig 2 Factoren die het energieverbruik in een inductieoven beïnvloeden

Metaalverliezen voor metallische ladingmaterialen hangen af van de fysieke grootte van het onderdeel en hun kwaliteit, maar zijn normaal gesproken minder dan 5%, waarbij een redelijk deel van dit verlies te wijten is aan morsen en spatten tijdens het ontslakken en gieten. De enige factor die het maximale effect op het energieverbruik heeft, is de bezettingsgraad van de oven. Hoger is het gebruik betekent energiezuinige productiecyclus.

Oplaadmaterialen

Laadmaterialen die worden gebruikt voor het maken van een hitte zijn belangrijk voor het regelen van de kwaliteit van staal dat in de inductieoven wordt gemaakt. De materialen zorgen ervoor dat het gemaakte vloeibare staal na het gieten de beoogde mechanische eigenschappen en chemische samenstelling heeft en vrij is van gebreken. Naast de kwaliteit van staal, beïnvloeden de ladingsmaterialen ook (i) het volume van de geproduceerde slak, (ii) de levensduur van vuurvaste bekleding en (iii) de veiligheid van zowel de fabriek als het werkende personeel. Verder hebben de laadmaterialen samen met de laadpraktijk een aanzienlijke invloed op het specifieke verbruik van elektrische energie en de ovenproductiviteit.

In inductieovens zijn de belangrijkste ladingsmaterialen metalen bestaande uit schroot en sponsijzer. Zowel het staalschroot als het ijzerschroot wordt gebruikt. IJzerschroot brengt koolstof naar het ovenbad. In sommige ovens wordt soms ook ruwijzer gebruikt om koolstof in het bad te brengen. De verhouding van deze materialen die worden gebruikt voor het produceren van warmte hangt af van hun relatieve beschikbaarheid tegen de economische kosten op de fabriekslocatie. In het geval van inductieovens die een hoge sponsijzer-tot-schrootverhouding gebruiken, wordt ook een carburator (bijvoorbeeld antracietkool of petroleumcokes) toegevoegd om het koolstofgehalte van het bad te regelen. Metallics worden mechanisch of handmatig in de oven geladen.

De beheersing van het smeltproces in de oven en de chemie van het vloeibare staal zijn afhankelijk van de mate waarin de mix van metalen kan worden geoptimaliseerd. De kwaliteiten van metalen moeten bekend zijn voor een juiste ladingsmix voor een efficiënte werking van de oven.

Om de kwaliteit van het geproduceerde staal te verbeteren, moet de kwaliteit van het inputschroot worden gecontroleerd. De belangrijke parameters die in schrootlading moeten worden gecontroleerd, zijn (i) grootte, (ii) bulkdichtheid, (iii) chemische samenstelling, (iv) reinheid van de schrootmaterialen, wat betekent dat ze vrij moeten zijn van verontreinigingen zoals roest, kalkaanslag , zand, vuil, olie/vet en (v) niet-metalen coatings zoals zink, tin en chroom enz.

De meest lastige restelementen (zoals koper, kobalt, tin, arseen, antimoon, nikkel en molybdeen etc.) uit schroot worden uiteindelijk geconcentreerd in staal. Hun aanwezigheid in staal veroorzaakt ongewenste weerstand tegen vervorming, hete kortademigheid en mechanische defecten.

Als de schrootsecties lang zijn en uit de bovenkant van de oven steken, smelten deze uiteindelijk, maar hebben ze tijd nodig en beïnvloeden ze dus het gebruik van de oven. De grootte van het schroot is belangrijk om ervoor te zorgen dat de lading niet overbrugt. Elk stuk mag gemiddeld niet groter zijn dan 33 % van de ovendiameter en geen enkele afmeting mag meer dan 50 % van de ovendiameter bedragen. De voedingssnelheid van het systeem is om de volledige lading in de oven te kunnen leveren binnen 65% tot 70% van de werkelijke smeltcyclus.

De uitgangsmaterialen moeten zo snel mogelijk in de oven worden geladen en met voldoende dichtheid om een maximaal vermogen mogelijk te maken. Voor optimale prestaties moet de dichtheid van de ladingsmaterialen hoog zijn en mag deze niet minder zijn dan 1,3 ton per kubieke meter. De hoeveelheid uitgangsmaterialen voor de oven moet een aanzienlijk percentage uitmaken van de nominale capaciteit van de oven.

Tijdens het smelten van staalschroot wordt het meeste schroot met lucht in de oven opgehangen. Omdat het inductieveld de temperatuur van het schroot verhoogt, moet het nu helemaal naar het smeltpunt van staal gaan, omdat er geen koolstof aanwezig is om het smeltpunt te verlagen. Dit vereist dus meer energie en tijd voor het aanvankelijke smelten. Bovendien, zodra het staal een temperatuur van ongeveer 700 ° C bereikt, wordt de toename van de oxidatie dramatisch en tijdens de opwarming van 700 ° C tot ongeveer 1540 ° C, blijft het oppervlak van het staalschroot oxideren met een steeds hogere snelheid . Eenmaal gesmolten, blijven de staaldruppels oxideren terwijl ze door de lading naar beneden vallen totdat ze de bodem van de oven bereiken en zich bij het gesmolten bad voegen met hopelijk meer koolstof. De koolstof in het bad stopt de oxidatie van het ijzer. Het dunste staalschroot kan binnen slechts één of twee minuten van kamertemperatuur naar een gloeiende kersenrode kleur gaan, waardoor de oxidatie toeneemt. De oxiden van ijzer verhogen de hoeveelheid gevormde slak. Al deze oxidatie produceert een zeer reactieve FeO-slak.

De reinheid van het schroot is erg belangrijk omdat vuil of verontreinigd schroot de neiging heeft een slaklaag af te zetten op het vuurvaste materiaal van de oven. Dit gebeurt op of net onder het vloeistofniveau in de kroes en beperkt de hoeveelheid stroom die door de oven wordt getrokken. De effectieve vermindering van de binnendiameter van de oven kan er ook zijn, wat het laden moeilijker en langduriger maakt. Dit heeft weer invloed op de energie-efficiëntie van de oven. Verder heeft roestig schroot meer tijd nodig om te smelten. Het bevat ook minder metaal per oplaadbeurt. Vuile metallische lading resulteert in een hoger slakvolume, wat een hoger specifiek stroomverbruik betekent. Voor elke 1% slak gevormd bij 1500 ° C is het energieverlies 10 kWh per ton.

De sponsijzerlading in de oven wordt gekenmerkt door (i) hoge porositeit, (ii) lage dichtheid, (iii) lage thermische geleidbaarheid, (iv) hoog specifiek oppervlak, (v) hoog zuurstofgehalte en (vi) intermediaire koolstof inhoud. Sponsijzer heeft uniforme chemische en fysieke kenmerken. Het heeft een laag percentage zwervende metalen elementen (ongeveer 0,02%) en een laag zwavelgehalte, maar wordt meestal geassocieerd met een hoog fosforgehalte. Sponsijzer met een hoger koolstofgehalte heeft de voorkeur omdat het de behoefte aan de carburator in de oven vermindert.

Het smeltproces van sponsijzer wordt aanzienlijk beïnvloed door de fysische, chemische en thermische eigenschappen van het sponsijzer. Sommige van deze kenmerken zijn vorm, grootte, dichtheid, chemische analyse en mate van metallisatie. Andere parameters zoals de wijze van laden, het type oven, de temperatuur van het bad, de chemische samenstelling van vloeibaar metaal in de oven en de vloeistofstroom in de oven en rond de deeltjes zijn ook van aanzienlijk belang.

Het ganggesteentegehalte en het niet-gereduceerde ijzeroxidegehalte van het sponsijzer moeten zo laag mogelijk zijn. Een laag ijzeroxidegehalte is belangrijk om veiligheidsredenen en om redenen van energieverbruik. Als een grote hoeveelheid niet-gereduceerd ijzeroxide bij hoge temperatuur in een bad met een hoog koolstofgehalte wordt gebracht, ontstaat er een krachtige kook van koolstof, wat uiterst gevaarlijk kan zijn.

Voordelen van het gebruik van sponsijzer in inductieovens zijn (i) er is geen extra ontzwaveling nodig en tegelijkertijd kan het lage zwavelgehalte in het staal worden bereikt, (ii) het eindproduct bevat een lage hoeveelheid resterende metalen zoals chroom, koper, molybdeen , blik enz., (iii) de oplaadtijd neemt af, wat ook het totale warmteverlies vermindert, en (iv) de consistentie van de productkwaliteit verbetert.

De rol van carburateur tijdens de staalproductie in de inductieoven is om zuurstof te verwijderen uit het sponsijzer dat aanwezig is in de vorm van FeO en om koolstofopname in het vloeibare staal tot het gewenste niveau te brengen. Antracietkool en petroleumcokes zijn de twee populaire carburateurs die worden gebruikt tijdens de staalproductie in de inductieoven. De terugwinning van koolstof hangt af van de grootte en kwaliteit van de carburator, de wijze van toevoeging en het tijdstip van toevoeging. Het kan worden verwacht binnen een bereik van 85% tot 95% te zijn. Een hoger asgehalte in de carburator verlaagt de hoeveelheid koolstof die aan het bad wordt toegevoegd, terwijl de vorming van slakken toeneemt. Koolstoftoevoer in het bad via ruwijzer of gietijzerschroot is wenselijker om een betere terugwinning van koolstof te hebben. Het gebruik van zeer fijne deeltjes van de carburator moet worden vermeden vanwege overmatig verlies. Andere carburatoren die kunnen worden gebruikt zijn metallurgische cokes, ijzercarbide en metallurgische siliciumcarbide (63 % silicium en 31 % koolstof). Siliciumcarbide wordt normaal gesproken geladen met schroot en heeft de voordelen van (i) snellere absorptie, (ii) werkt ook als een deoxidator en (iii) verbetert de levensduur van de voering.

Naast metallics en carburizers worden deoxidizers gebruikt voor het maken van staal in een inductieoven. Deoxidatiemiddelen zijn ferrolegeringen (silicomangaan, ferromangaan en ferrosilicium) en aluminium. De opbrengst van de ferrolegeringen hangt af van hun specificatie (grootte, sortering en samenstelling).

Een nauwkeurige berekening van de lading-mix op basis van materiaalanalyses is noodzakelijk. Ook een nauwkeurige gewichtsbepaling en dosering van de ladingsmaterialen en additieven (carburizer en deoxidatiemiddelen) zijn basisvoorwaarden voor het minimaliseren van smelttijden en vermogensbehoeften, naast het verzekeren van een juiste samenstelling van het vloeibare staal. Het gebruik van schone en droge materialen is noodzakelijk voor een beter resultaat.

Ongeacht of de oven handmatig of mechanisch moet worden gevuld, de ladingsmaterialen moeten worden gewogen en de materialen moeten in de oven passen. Een kraanweegschaal kan worden gebruikt om het ladingsmateriaal te wegen.

Opladen en smelten

Middelfrequente kernloze inductieovens voor het maken van staal worden gebruikt zonder een opvangbak (hiel). Het materiaal wordt in de lege oven geladen tot aan de bovenrand van de ovenspoel.

Direct na het tappen van de vorige warmte moet de toestand van het bekledingsmateriaal worden geïnspecteerd en dan moet het laden van het schroot beginnen. Met het begin van het laden van schroot begint de verwarmingscyclus. De kwaliteit van de oplaadmaterialen, de volgorde waarin ze worden opgeladen, heeft een grote invloed op de verwarmingscyclus.

Zodra de eerste partij schroot in de oven is geladen, wordt de stroom ingeschakeld en begint de stroom met een hoge snelheid en een relatief lage spanning door de inductiespoelen van de oven te stromen, waardoor een geïnduceerd magnetisch veld wordt opgewekt in de centrale ruimte van de oven. spoelen waar de smeltkroes zich bevindt. De geïnduceerde magnetische fluxen worden dus gegenereerd door de beschikbare lading in de smeltkroes. Terwijl de magnetische fluxen door het schroot worden gegenereerd en het circuit voltooien, genereren en induceren ze wervelstroom in het schroot. Deze geïnduceerde wervelstroom, die door het zeer resistieve schrootbad stroomt, genereert enorme hitte en het smelten begint. Het is dus duidelijk dat de smeltsnelheid voornamelijk afhangt van twee dingen, namelijk (i) de dichtheid van magnetische fluxen, en (ii) compactheid van de lading. Hoe dichter de lading is en hoe meer ruimte in de oven wordt ingenomen, hoe korter de smelttijd en dus het energieverbruik.

De verwarming van het schroot begint zodra er voldoende ladingsmateriaal in de oven is om stroom te kunnen leveren. Het doel is om de energie zo snel en efficiënt mogelijk in de lading te krijgen. Een voeding die tijdens de hele verwarmingscyclus maximaal vermogen kan leveren, bereikt altijd de beste smeltsnelheid. Terwijl de lading door het smeltproces gaat, mag de spanning die op de spoel wordt toegepast toenemen. Deze toename biedt twee voordelen, namelijk (i) het zorgt ervoor dat maximale kilowatt continu op de spoel wordt toegepast, en (ii) een hoge spoelspanning betekent dat de spanning die in de lading wordt geïnduceerd hoger is en daarom is de contactverwarming in de lading efficiënter. Dit resulteert doorgaans in een verbetering van 10% in de smeltsnelheid in vergelijking met een voeding waarbij het stroomverbruik afneemt als de lading door het smeltproces gaat.

In een oven met gemiddelde frequentie wordt de warmte voornamelijk ontwikkeld in de buitenste rand van het metaal in de lading, maar wordt door geleiding snel naar het centrum getransporteerd. Al snel wordt er een plas vloeibaar metaal gevormd in de bodem waardoor de lading zinkt. Het smeltende materiaal bezinkt samen en de oven kan worden opgeladen met meer materiaal. In de middenfrequente ovens wordt het materiaal niet in het vloeistofbad geladen, maar op het nog vaste materiaal.

Op dit punt moet het extra opladen geleidelijk gebeuren. De wervelstroom, die in de lading wordt opgewekt, heeft andere toepassingen. Het geeft een gesmolten effect op het vloeibare staal, dat daardoor homogener wordt geroerd en gemengd en verwarmd. Dit roereffect is omgekeerd evenredig met de frequentie van de oven. Het smelten gaat door totdat ongeveer de helft van het ovenvolume is gevuld met het vloeibare staal. Op dit punt wordt een monster genomen voor de analyse en wordt de oven door kantelen in een slakkenpot ontslakt. Slakken die over het algemeen worden ontwikkeld in ovens zonder kern met gemiddelde frequentie, zijn niet vloeibaar en zijn vrij zwaar en plakkerig en vaak droog en in de vorm van een slak. Tijdens het verwijderen van de slak moet de stroom worden uitgeschakeld om ervoor te zorgen dat alle slak naar de oppervlakte drijft en kan worden verwijderd. Hoe langer de stroom is uitgeschakeld, des te groter is het effect op het totale ovengebruik.

Op basis van de analyseresultaten wordt de behoefte aan verdere vulling van schroot, sponsijzer en carburateur bepaald en wordt het laden voortgezet. Als het bad een convex oppervlak krijgt, wordt het opgenomen vermogen tijdelijk verlaagd om de convexiteit af te vlakken en de circulatiesnelheid te verminderen.

Sponsijzer kan direct aan het vloeibare metaal worden toegevoegd wanneer de roeractie de warmteoverdracht versnelt en het smelten bevordert. Er moet voor worden gezorgd dat er voldoende gesmolten plas is voordat sponsijzer wordt toegevoegd.

Wanneer sponsijzer in de oven wordt geladen, is een continue verwijdering van slak vereist om het smeltproces te vergemakkelijken. Dit komt omdat slak bovenop het vloeistofbad stolt en het verder smelten van het sponsijzer verhindert. De continue verwijdering van slak wordt uitgevoerd door de slak uit de oven te scheppen. Het verwijderen van de slak wordt in het algemeen vergemakkelijkt door het gebruik van slaklepels voorzien van lange stalen staven. Deze lepels zijn er speciaal voor gemaakt. De slakverwijdering met een lepel is mogelijk omdat de slak in dit stadium dik is en de viscositeit ervan hoog is. Het handmatig verwijderen van slakken is een zware en onaangename klus.

Handmatige verwijdering van slak kan worden verbeterd door een slakkencoagulant te gebruiken. Het slakkenstollingsmiddel exfolieert om de slakken aan elkaar te binden, zodat ze kunnen worden verwijderd. Als slakkenstollingsmiddelen worden gebruikt om de slak te verwijderen, moet het gebruik ervan strikt worden gecontroleerd om chemische aantasting van het bekledingsmateriaal van de oven te voorkomen.

Slakkenvolumes kunnen worden verminderd door schone en juiste vulmaterialen te selecteren en met sponsijzer met een hoger percentage totaal ijzer. Het verhogen van de smeltsnelheid vermindert ook de slakvorming.

In het geval van een grotere hoeveelheid sponsijzer in de vulling, is er behoefte aan toevoeging van koolstof (antracietkool of petroleumcokes) aan het bad voor de verwijdering van zuurstof. De in het sponsijzer aanwezige zuurstof is in de vorm van FeO, dat heftig reageert met koolstof in het vloeistofbad en de warmteoverdracht, het slak-metaalcontact en de homogeniteit van het bad verbetert.

Ongeacht de laadmodus wordt sponsijzer altijd geladen na de initiële vorming van een gesmolten poel (d.w.z. hete hiel) door het smelten van staalschroot. Het smelten van sponsijzer wordt sterk beïnvloed door factoren zoals het koolstofgehalte van het vloeistofbad en de mate van metallisatie van het sponsijzer. Het koolstofgehalte van het vloeistofbad reageert met een niet-gereduceerd ijzeroxidegehalte van het sponsijzer, waardoor CO en CO2-gassen uit het vloeistofbad ontstaan, d.w.z. er vindt koolstofkook plaats, wat resulteert in de daaropvolgende verwijdering van waterstof- en stikstofgassen, waardoor uiteindelijk schoon staal wordt geproduceerd. Koolstofkookt treedt op aan het grensvlak van het slakkenmetaal door de reactie 3 FeO + 2C =3 Fe + CO + CO2.

Het koolstofgehalte in het vloeistofbad moet op een juist niveau worden gehouden om de juiste koolstofkooktijd te behouden tijdens de smeltperiode. De hoeveelheid koolstof die nodig is (C, in kg) om het FeO-gehalte van het sponsijzer te verlagen, wordt gegeven door de vergelijking C =1,67 [100 – % M–{(% Slag /100) x % Fe}]. Hier is M de mate van metallisatie en is Fe de hoeveelheid ijzer in de slak.

Het vuur klaarmaken, aftappen en de oven leegmaken

Wanneer het vloeistofvulniveau de bovenrand van de spoel bereikt, d.w.z. de verwarming is bijna voltooid, worden het badanalysemonster en de badtemperatuur genomen met behulp van dompelsondes. Voor deze activiteit wordt de macht onder controle gehouden. Onmiddellijk nadat de temperatuurdip en het analysemonster zijn genomen, wordt de houdkracht in de oven hersteld. Omwille van nauwkeurigheid en snelheid wordt meestal spectrografische analyse gedaan.

Op basis van analyseresultaten worden in de baden trimaddities uitgevoerd om de badanalyse bij te stellen. Het trimadditiemateriaal wordt gesmolten en de badtemperatuur wordt op een temperatuur van 80°C tot 100°C onder de taptemperatuur gebracht. De carburator die voor het trimmen wordt gebruikt, moet kleinkorrelig zijn om het oppervlak te vergroten, omdat dit ervoor zorgt dat het snel in oplossing gaat.

Als de taplepel klaar is, wordt de oven afgeroomd en op taptemperatuur gebracht. In het geval van middelhoge frequentie ovens zijn 2 tot 5 minuten nodig voor deze activiteit. De taptemperatuur moet worden bepaald rekening houdend met het koelende effect van de toevoeging van ferrolegeringen. Voor het tappen wordt een kleine hoeveelheid ferrolegeringen in de oven geladen om koken tijdens het tappen te voorkomen.

In de krioelende pollepel wordt de benodigde hoeveelheid ferro-legeringen en carburator (indien nodig) in de pollepelbodem gedaan en het metaal wordt getapt. Bij het tappen geldt:hoe sneller de oven leeg is, hoe beter. De tijd die nodig is voor het legen van de oven is van invloed op het gebruik van de oven.

Vereiste voorzorgsmaatregelen en veiligheidsproblemen

Het smeltproces gaat altijd gepaard met gevaren door gesmolten materiaal die vooraf niet altijd goed in te schatten zijn. Er wordt vaak gezegd dat bekende gevaren geen gevaren zijn, of in ieder geval gevaren die kunnen worden geanticipeerd en tegengegaan. De belangrijke veiligheidskwesties tijdens de staalproductie in inductieovens zijn te wijten aan het uitstoten van gesmolten metaal in de vorm van spatten, kleine en grote druppels, warmtestraling van het smeltbad en waterdampexplosies. Deze gebeurtenissen worden hier uitgelegd.

Metaalspatten met een relatief laag smeltvolume ontstaan wanneer zeer kleine metalen delen in contact komen met het smeltbad en uit de smelt worden gestoten. Als deze delen ook nat of vochtig zijn, leidt dit tot het uitwerpen van kleine en grote druppels. De operator op de werkvloer wordt blootgesteld aan veel warmte. Als de operator niet de juiste beschermende uitrusting (PBM) gebruikt, kan dit leiden tot brandwonden op de huid en schade aan de ogen.

Waterdampexplosies treden altijd op wanneer vloeistoffen onder het badoppervlak komen. In extreme gevallen kan 1 cc (kubieke centimeter) water dat diep onder het oppervlak doordringt in een oogwenk uitzetten tot 1600 keer het oorspronkelijke volume. Tijdens het smeltproces kan er water in het smeltbad komen door de geladen materialen of door vochtig of nat gereedschap.

Bij het bedienen van de inductieoven kan het voorkomen dat het stampmengsel beschadigd is en de smelt naar voren is bewogen tot aan de spoel. Als deze toestand leidt tot een verstopping van de wikkelingen en het vrijkomen van water, kan ook water onder de smelt doordringen, waardoor de smelt plotseling naar boven wordt uitgeworpen. Dit kan een krachtige waterdampexplosie veroorzaken waardoor de smelt op het ovenplatform wordt gegooid.

De belangrijke voorzorgsmaatregelen die vereist zijn en de veiligheidskwesties worden hieronder beschreven.

- Netheid en netheid van de werkplek, wat betekent dat het ovenplatform te allen tijde netjes moet zijn, met de benodigde gereedschappen bij de hand op de juiste plaats. Alle andere materialen of voorwerpen die rondslingeren, moeten onmiddellijk worden verwijderd.

- Adequate verlichting op de werkplek zorgt ervoor dat onregelmatigheden of problemen op het ovenplateau tijdig worden herkend en verholpen.

- Schade aan apparatuur, bedieningsschakelaars, elektrische en hydraulische leidingen dienen in het logboek te worden genoteerd en gemeld aan de onderhoudsdienst zodat de reparatie kan worden uitgevoerd. Indicatielampjes zijn veiligheidsvoorzieningen en moeten met geplande tussenpozen worden getest.

- De staat van de kroes moet visueel worden gecontroleerd na elke lediging of elk tikken. Eventuele scheuren in de kroeswand worden aangegeven door donkere sporen, die dan nader kunnen worden geïnspecteerd.

- De op te laden materialen moeten bij de voorbereiding worden geïnspecteerd. Leidingen, buizen of holle onderdelen moeten met de hand worden gesorteerd en gecontroleerd om er zeker van te zijn dat ze geen water vasthouden, omdat dit kan leiden tot waterdampexplosies.

- Bezoekers of personeel uit andere gebieden moeten op de gevaren worden gewezen en hen wordt verteld op veilige afstand te blijven.

- De minimale PBM's die het personeel op de werkvloer van de oven vereist, zijn een veiligheidshelm, veiligheidsschoenen, lange broeken, katoenen kleding en een veiligheidsbril met zijbescherming.

- Het noodafvoerkanaal moet te allen tijde droog en schoon worden gehouden.

- Het ovenlichaam moet één keer per week worden geïnspecteerd en elke maand worden gereinigd van stof, kleine schrootdeeltjes en andere onzuiverheden.

- Alle olie die is uitgelekt, moet worden opgeraapt en de plek wordt bedekt met zand. Het lek moet worden opgespoord en gerepareerd.

- Vanaf het ovenplateau moeten bij ongevallen twee vluchtroutes beschikbaar zijn. Deze routes moeten te allen tijde vrij worden gehouden en mogen niet worden geblokkeerd, zelfs niet voor korte perioden.

- Bij het werken met metalen gereedschap in het smeltbad en met de oven ingeschakeld, moet het gereedschap worden geaard, of de bediener moet op zijn minst droge leren handschoenen dragen. Dergelijke werkzaamheden mogen alleen bij uitgeschakelde oven worden uitgevoerd. De gereedschappen moeten vóór onderdompeling boven het bad worden verwarmd om eventueel vocht of vocht te verwijderen.

- Het vormen van bruggen moet worden vermeden om het onvoorziene doorbreken van gesmolten materiaal naar buiten te voorkomen. Als er een brug is gevormd, moet de oven worden uitgeschakeld en gekanteld, zodat met een dunne handprik contact kan worden gemaakt met de smelt. In sommige gevallen kan de brug worden gesmolten met de oven op laag vermogen en in de gekantelde positie en kan de oven vervolgens worden opgeladen met meer materiaal door deze opening in de basispositie en vervolgens volledig worden gesmolten.

- In het geval van een stroomstoring wanneer de oven een volledige smelt bevat en het niet bekend is hoe lang het zal duren om het probleem te verhelpen, moet de verdere procedure worden vastgesteld. Er zijn twee opties:ofwel de smelt laten stollen, ofwel de smeltkroes leegmaken.

- De elektrische isolatie van de spanningvoerende componenten tegen aarde wordt gemeten met behulp van een aardingsrelais. Als de smelt op aardpotentiaal de spoel nadert, zal de weerstand dalen en moet het systeem worden uitgeschakeld.

- Als er gewerkt wordt met de oven in gekantelde stand, dan moet de oven worden beveiligd tegen kantelen. De oven moet ook worden vastgezet bij het naar buiten duwen van de kroes.

De staat van de kroes moet visueel worden gecontroleerd en de resterende wanddikte wordt bepaald met behulp van meetapparatuur. Een beoordeling van de gemiddelde resterende wanddikte kan worden gemaakt van de frequentieweergave.

Productieproces

- Levenscyclusanalyse en duurzaamheid van staal

- Inductieoven en staalproductie

- Opwarmovens en hun typen

- Productie van tinnen platen en tinvrij staal

- Energie-efficiëntie en ijzer- en staalproductie

- Soorten branders in opwarmovens

- CLU-proces voor de productie van roestvrij staal

- Begrijpen van elektrische boogovens voor het maken van staal

- Inductieoven en belangrijke operationele aspecten

- Warmteoverdracht tijdens continugieten van staal

- Warmtebehandelingsproces van staal