Gebruik van heet metaal voor staalproductie in elektrische boogovens

Gebruik van heet metaal voor staalproductie in elektrische boogovens

Staalproductie door de elektrische boogoven (EAF) heeft een zeer goede flexibiliteit met betrekking tot de selectie van ladingsmaterialen. Het traditionele materiaal voor het EAF-proces was 100 % koudschroot, maar aangezien de problemen met betrekking tot schroot, zoals de beschikbaarheid en kwaliteit, marktprijsschommelingen en door schroot opgelegde beperkingen bij het maken van sommige staalsoorten als gevolg van restelementen en stikstofniveau enz. alternatieve ladingsmaterialen zijn in verschillende percentages met succes gebruikt door EAF-operators. De alternatieve ladingsmaterialen zijn direct gereduceerd ijzer (DRI), heet gebriketteerd ijzer (HBI), ruwijzer of ruwijzer.

Het gebruik van ruwijzer is populairder in die gebieden waar er een tekort is aan schroot en/of elektrische energie of elektrische energie hoge kosten heeft. De populaire bron van ruwijzer is een hoogoven, vandaar dat ruwijzer kan worden gebruikt in die EAF's die zich in de buurt van de hoogoven bevinden, anders moet de EAF-operator ruwijzer gebruiken. Ruw ijzer heeft extra energie nodig om te smelten. Een groot aantal variaties in de verhoudingen van ruwijzer en schroot zijn mogelijk bij EAF-staalproductie. Met 100 % afvalverwerking aan het ene uiteinde van de schaal; de FAF kan ook worden gebruikt met een lading van slechts 20% schroot en 80% ruwijzer. Er zijn momenteel veel EAF's die zijn ontworpen om tot 80 % van het ruwijzer in de lading te gebruiken.

Het combineren van een lading ruwijzer en schroot aan EAF helpt bij het verbeteren van de operationele prestaties van het proces. Heet metaal heeft koolstof en silicium opgelost, die belangrijke warmtebronnen zijn die bij hun oxidatie beschikbaar zijn. De oxidatiewarmte van deze elementen samen met voelbare warmte die beschikbaar is in ruwijzer helpt bij een aanzienlijke vermindering van het stroomverbruik tijdens de staalproductie in de EAF. Verder is ruwijzer vrij van vreemde niet-metalen materialen die tijdens het ijzerproductieproces als slak zijn verwijderd. De EAF-operators moeten echter zorgen voor een sterke reactie in de oven vanwege de koolstof in het ruwijzer. Het ruwijzer kan op een gecontroleerde manier worden geladen om het koolstofgehalte in het vloeibaar-metaalbad in de oven te regelen.

De belangrijkste voordelen van het laden van heet metaal in EAF zijn onder meer een verbeterde productiviteit, een betere schuimvorming van slakken en een hoger koolstofgehalte in de lading. De hoge zuiverheid, het lage ganggesteentegehalte van ruwijzer maakt de productie mogelijk van die staalproducten die een laag restgehalte nodig hebben. Verder heeft het hete metaal een bekende en consistente chemie die is gecertificeerd door analyse en dit compenseert de grote chemieschommelingen die gebruikelijk zijn bij het gebruik van het verouderde schroot.

De chemische energie in het hete metaal wordt efficiënt geleverd door ingesloten koolstof, wat een sneller smelten en een verhoogde productiviteit bevordert. Heet metaal is buitengewoon gunstig voor het verhogen van de EAF-productiviteit en het bereiken van korte tap-to-tap-tijden, op voorwaarde dat het ovenontwerp de ontkolingssnelheid niet beperkt. Heet metaal zorgt ook voor een aanzienlijke flexibiliteit bij de selectie van schroot. Vanwege het lage restgehalte van het ruwijzer is het mogelijk om laagwaardig schroot te gebruiken wanneer een hoger aandeel ruwijzer wordt gebruikt in de EAF.

Heet metaal biedt voordelen die vergelijkbaar zijn met ruwijzer, met als bijkomend voordeel dat het materiaal al op een temperatuur van ongeveer 1.300 graden Celsius of hoger is. Het grootste deel van de energiebehoefte in de EAF (nodig voor het smelten van Fe) is dus al voorzien. Een ton ruwijzer bij 1.430 ° C levert ongeveer 250 kWh in de vorm van voelbare warmte, alleen gebaseerd op het Fe-gehalte. Voor het gebruik van ruwijzer in de EAF liggen de typische energiebesparingen doorgaans in het bereik van 3,1 kWh/procent ruwijzer tot 3,6 kWh/procent ruwijzer. Het gebruik van ruwijzer verhoogt de besparing tot 4,8 kWh/procent ruwijzer. Het gebruik van grote hoeveelheden ruwijzer kan het stroomverbruik verlagen tot 200 kWh per ton ruwijzer en lager en kan dus zeer gunstig zijn voor locaties met een zwak elektriciteitsnet.

Invloed van HM op de belangrijkste parameters van het EAF-proces

De laatste tijd lag de nadruk bij EAF-staalproductie vooral op het bereiken van maximale energie-efficiëntie. Verder beïnvloeden de voerladingsmaterialen het ontwerp van de EAF en de werking ervan. De invloed van HM als ladingsmateriaal op verschillende belangrijke parameters van een EAF-proces van staalproductie wordt hieronder beschreven.

Overblijvende elementen – Restelementen, ook wel trampelementen genoemd, kunnen tijdens de bewerking niet uit het staal worden verwijderd. Vandaar dat de hoeveelheid van deze elementen in het product een directe functie is van de hoeveelheid van deze elementen die via ladingsmaterialen aan het staalproductieproces worden toegevoegd. Hoge niveaus van restelementen kunnen de giet- en walsbewerkingen beïnvloeden, naast de productkwaliteit. Door HM toe te voegen, wat een schone ijzereenheid is, kan het niveau van resterende elementen in het vloeibare staal door het verdunningsproces worden teruggebracht tot acceptabele niveaus.

Stikstofgehalte in staal – Stikstof wordt algemeen beschouwd als een ongewenste onzuiverheid die brosheid in staal veroorzaakt en de veroudering van de stam beïnvloedt. Stikstof in het vloeibare staal is aanwezig in de vorm van een oplossing. Tijdens het stollen van staal in continugieten is stikstof de belangrijkste reden voor de vorming van blaasgaten. Heet metaal zorgt vanwege zijn lagere stikstofgehalte voor een verdunningseffect en resulteert ook in de vorming van koolstofmonooxide (CO) -gas in het staalbad door C-koken, wat verder leidt tot een verlaging van het stikstofgehalte in het staal.

Verwijderen van waterstof – CO-gas dat vrijkomt tijdens het ontkolingsproces helpt bij de verwijdering van waterstof. Er is aangetoond dat ontkoling met een snelheid van 1% per uur het waterstofgehalte in het staal in 10 minuten kan verlagen van 8 ppm naar 2 ppm.

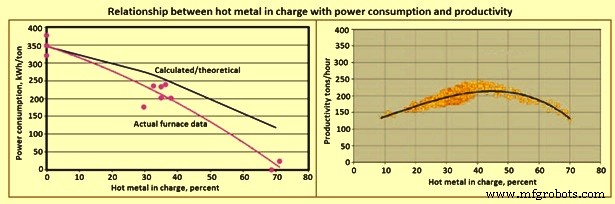

Invloed op productiviteit en andere bedrijfsparameters - Met het gebruik van HM in de ladingsmix is er een groter zuurstofverbruik, wat helpt bij het verbeteren van de productiviteit van EAF, in kortere tap-to-tap-tijd, verbeterde Fe-opbrengst en vermindering van specifiek stroomverbruik. Met het gebruik van HM in de ladingsmix ligt de besparing in het bereik van 4 kWh per procent ruwijzer tot 8 kWh per procent ruwijzer in de lading. Afb. 1 toont de relatie tussen productiviteit en specifiek stroomverbruik met het percentage ruwijzer in de EAF-lading.

Afb. 1 Relatie tussen ruwijzer verantwoordelijk voor stroomverbruik en productiviteit

Rol van koolstof - Tijdens de staalproductie in EAF is koolstof nodig om te reageren met de zuurstof en ijzeroxide om te helpen bij het schuimen van slakken. Er is ook wat koolstof nodig om aan de productbehoefte te voldoen. Koolstof wordt ook geladen in de EAF om te reageren in het bad met geïnjecteerde zuurstof om CO-gas te produceren en om voldoende chemische energie-input te geven om het verbruik van elektrische energie te besparen. De vorming van CO-gas in het bad helpt bij het bereiken van een lage concentratie opgeloste gassen in staal. De CO-gasbellen helpen ook bij het schuimen van slakken (creëren van een emulsie) die helpt de elektrische boog in te dammen en de energieoverdracht naar het stalen bad in plaats van naar de ovenschaal en overdracht naar het bad door stralingsenergie te verbeteren. De overdrachtsrendementen onder verschillende slakcondities worden gegeven in Tab 1.

| Tab1 Type boog en overdrachtsefficiëntie van elektrische energie | ||

| Sl.-nr. | Type boog | % efficiëntie van elektrische energie |

| 1 | Gratis branden | 26 |

| 2 | Gedeeltelijk omgeven door schuimende slakken | 65 |

| 3 | Totaal omgeven door schuimende slakken | 93 |

| 4 | Gedeeltelijk weerstandsverwarming | 97 |

| 5 | Totale weerstand verwarming | 100 |

Het is te zien dat het volledig onderdompelen van de elektrische boog in de schuimende slak een enorm positief effect heeft op de energieoverdracht. Zo kunnen warmteverliezen door straling worden verminderd. De totale hoeveelheid koolstoftoevoeging die nodig is bij de werking van EAF hangt af van verschillende factoren, namelijk (i) het koolstofgehalte van de voedermiddelen (ii) het geplande niveau van zuurstofverbruik (iii) het gewenste koolstofgehalte van de kraan (iv) de rendabiliteit van de Fe-opbrengst in vergelijking met de koolstofkosten en (v) capaciteit van het uitlaatgassysteem. Koolstof wordt normaal gesproken toegevoegd in de EAF in de vorm van steenkool of cokes met een asgehalte dat een ongewenst materiaal is bij de staalproductie. Heet metaal heeft koolstof in het bereik van 3,8% tot 4,5%. Daarom bespaart het gebruik van ruwijzer veel kosten in vergelijking met de toevoeging van koolstof aan het bad van externe bronnen.

Vanwege de grillige koolstofterugwinning in de EAF, hebben veel EAF-operators zich tot voedermiddelen met een hoog koolstofgehalte gewend, zoals ruwijzer of heet metaal, enz. als een manier om de variaties in de staalproductie te verminderen. Bij het gebruik van grote hoeveelheden ruwijzer of ruwijzer is het helemaal niet nodig ladingkool toe te voegen. Elke 1% ruwijzer in de lading levert 0,435 kg per ton lading koolstof (gaat uit van 4% C in ruwijzer en 92 % schrootopbrengst). Zo levert 20% ruwijzer in de lading het equivalent van bijna 9 kg per ton lading koolstof. De terugwinning van koolstof in metalen voedermiddelen is zeer hoog (typisch 90% tot 100%). Wanneer rekening wordt gehouden met verbeterde koolstofterugwinning, kan deze hoeveelheid ruwijzer 10 kg per ton lading koolstof vervangen tot 60 kg per ton lading koolstof.

Ontwerpkenmerken – Het belangrijkste punt van de EAF is zijn ontkolingscapaciteit. Een hoog koolstofgehalte in de vulling vereist extra tijd voor ontkoling. EAF kan geen zuurstofinjectiesnelheden gebruiken die typisch zijn voor de praktijk van BOF-staalproductie. Het aandeel ruwijzer van meer dan 40% werd beschouwd als een maximumgrens, waarboven de EAF-productiviteit wordt verminderd vanwege onvoldoende zuurstofinjectiecapaciteit. Momenteel zijn er echter EAF's beschikbaar die zijn ontworpen om tot 80% ruwijzer te gebruiken.

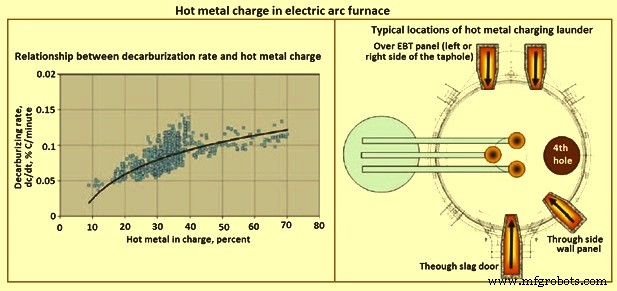

De zuurstofinjectielimieten in de normaal ontworpen EAF's zijn meestal gerelateerd aan problemen met uitgebreide spatverschijnselen, terugslag, toename van het elektrodeverbruik en erosie van vuurvaste bekleding, evenals een verminderde levensduur van dakpanelen en vuurvast delta-middenstuk. Typische ontkolingssnelheden in normaal ontworpen EAF's variëren van 0,06% tot 0,1%. Een te hoog koolstofgehalte in de toevoermaterialen in dergelijke EAF's kan door deze beperking de tap-tot-taptijd verlengen. Typische relatie tussen ontkolingssnelheid en ruwijzerlading in de EAF-ladingsmaterialen wordt getoond in figuur 2.

Fig 2 Heet metaallading in vlamboogoven

Vergelijking met koolstofgehalte van DRI en/of HBI – Verder is in het geval van DRI/HBI (EAF feed material) ook koolstof nodig om het aanwezige ijzeroxide in de DRI en/of HBI te verminderen. Dit verhoogt de behoefte aan ladingskoolstof. In het geval van ruwijzer bestaat een dergelijke vereiste niet, aangezien ruwijzer 100 % metallisatie heeft.

Silicium- en mangaangehalte van ruwijzer – Heet metaal bevat een aanzienlijke hoeveelheid silicium en mangaan. Deze elementen leveren, wanneer ze worden geoxideerd, chemische energie die het verbruik van elektrische energie verder vermindert. Ook deze oxiden zijn zuur van aard en verhogen het verbruik van flux (CaO en MgO) om het vereiste niveau van slakbasiciteit in het ovenbad te behouden.

Opladen met heet metaal

Het laden van heet metaal naar de EAF klinkt als een eenvoudig voorstel, hoewel het in feite behoorlijk complex is. Het laden van ruwijzer in een EAF heeft extra zorg nodig, aangezien contact met sterk geoxideerde ovenslakken of koudschroot kan leiden tot heftige reacties. Verlies van controle tijdens het laden van heet metaal kan leiden tot overlopen van slakken en metaal uit de EAF. Soortgelijke gewelddadige reacties treden normaal gesproken op wanneer zich tijdens de oververhittingsfase grote koolstofconcentratiegradiënten ontwikkelen in het vloeistofbad. Verlies van controle tijdens het laden van ruwijzer leidt tot overstroming van slakken en staal uit de oven. In extreme gevallen wordt ook schade aan de elektrode-armen waargenomen tijdens gewelddadige uitbarstingen in de oven.

Het laden van ruwijzer kan op twee locaties namelijk via dak of slakkendeur. Sommige fabrieken laden heet metaal op de EAF door het dak te zwaaien en in de oven te gieten. Dit veroorzaakt een zeer snelle vermenging van het ruwijzer met de sterk geoxideerde slak in de EAF en soms treden hierdoor explosies op. Daarom wordt het voor deze manier van werken aanbevolen om een slakdeoxidator toe te voegen voorafgaand aan het toevoegen van heet metaal. Typische desoxidatiemiddelen zijn fijne siliciumdeeltjes, aluminiumdeeltjes en calciumcarbide.

De punten die belangrijk zijn tijdens het laden van heet metaal in de EAF zijn (i) het laden van heet metaal moet worden uitgevoerd terwijl de stroom is ingeschakeld om productiviteitsverliezen te voorkomen, (ii) de regeling van het kantelen van de gietpan van heet metaal moet nauwkeurig genoeg zijn om stabiele gietsnelheden te garanderen , (iii) hete metalen runner moet zo kort mogelijk zijn om bevriezing van het ruwijzer te voorkomen, en (iv) de runner moet worden voorverwarmd tussen de giethandelingen.

Om het voordeel van de temperatuur van het hete metaal te benutten, moet het in de oven worden geladen met een gesloten dak. De alternatieve methode om het hete metaal in de EAF te laden, is door het in een wasruimte te gieten die in de zijkant van de EAF wordt gestoken. Deze methode vereist meer tijd voor het opladen van het hete metaal, maar resulteert in een veel veiligere werking.

Normaal gesproken laten de problemen met logistiek en lay-outbeperkingen niet al te veel vrijheid om de plaats te kiezen waar hete metalen gietlepels aan de EAF-winkel kunnen worden afgeleverd, d.w.z. aan de laad- of tapzijde van de oven. Het EAF-ontwerp zelf legt extra beperkingen op. Positie van de transformator, rookgasafvoer, enz. beperken de beschikbare ruimte ernstig, waar ruwijzer in de oven kan worden gestoken en de feitelijke positionering van de runner is een compromis tussen verschillende overwegingen. De typische oplossingen worden gegeven in Fig2. De loper die door de slakkendeur wordt gestoken, moet verplaatsbaar zijn (door middel van een speciale laadwagen van heet metaal). In andere posities kan de loper ofwel op de ovenschaal of op de laadwagen worden bevestigd.

Het grootste nadeel van het laden van slakkendeuren is het gieten van heet metaal tegen de slakstroom in. In sommige gevallen kan dit leiden tot een slechte fosforverwijdering uit het bad. Bovendien kan het gieten pas worden gestart nadat het gebied achter de slakkendeur vrij is van slakken. Zijwandpositie van de loper is problematisch bij overloop van heet metaal. Op die plaats is het moeilijk om gemorst metaal op te vangen. Bovendien vormt een eventuele overloop een risico voor alle leidingen die in het aangrenzende gebied zijn geïnstalleerd. De loper op het EBT-balkon lijkt het voordeligst. Door de beperkte aanwezigheid van schroot in dat gebied kan zeer vroeg gestart worden met het laden van ruwijzer. Bij overlopen kan ruwijzer worden opgevangen in de tapput onder de oven.

De meeste moderne operaties injecteren zuurstof op verschillende locaties in plaats van de enkele slakdeurlans te gebruiken. Onder deze voorwaarde is vastgesteld dat een ruwijzerlading van 30% tot 40% geschikter is voor EAF's. Het opladen van heet metaal tot 50% is met succes gebruikt in sommige van de EAF's. Het laden van heet metaal van meer dan 50% leidt echter tot operationele problemen, aangezien overmatige hitte wordt gegenereerd door oxidatie van elementen, zoals koolstof, mangaan en silicium, wat kan leiden tot oververhitting van de ovens.

Met de nieuwe ontwikkelingen in EAF en procestechnologie kan koolstofverwijdering met hoge snelheid uit heet metaal worden bereikt in de EAF zonder opbrengst te verliezen of het afgassysteem te overbelasten. Naarmate de EAF-technologie is geëvolueerd, is het economische gebruik van ruwijzer in de EAF toegenomen van maximaal 50% tot wel 80%. Het volledige gebruik van de energie-inhoud van het ruwijzer kan nu worden bereikt.

Productieproces

- 5 innovatieve toepassingen voor 3D-metaalprinten

- Inductieoven en staalproductie

- Gebruik van colanoot in een hoogoven

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Chemie van staalproductie door middel van een zuurstofoven

- CONARC-proces voor staalproductie

- Ondergedompelde boogovens

- Zand gieten voor industrieel gebruik

- Waarom een metalen lasersnijder gebruiken?

- Een metalen draaibank gebruiken – voor beginners