Productie van siliciummangaan in een ondergedompelde boogoven

Productie van siliciummangaan in een ondergedompelde boogoven

Silico-mangaan (Si-Mn) is een legering die wordt gebruikt voor het toevoegen van zowel silicium (Si) als mangaan (Mn) aan vloeibaar staal tijdens de staalproductie bij een laag koolstofgehalte (C). Een standaard Si-Mn-legering bevat 65% tot 70% Mn, 15% tot 20% Si en 1,5% tot 2% C. Si-Mn-legeringen zijn medium carbon (MC) en low carbon (LC). De staalindustrie is de enige verbruiker van deze legering. Het gebruik van Si-Mn tijdens de staalproductie in plaats van een mengsel van ferro-mangaan (Fe-Mn) legering met hoog koolstofgehalte en ferro-silicium (Fe-Si) legering wordt gedreven door economische overwegingen.

Zowel Mn als Si zijn cruciale bestanddelen bij de staalproductie. Ze worden gebruikt als desoxidatiemiddelen, ontzwavelingsmiddelen en legeringselementen. Si is de primaire deoxidator. Mn is een mildere deoxidator dan Si maar verhoogt de effectiviteit door de vorming van stabiele mangaansilicaten en aluminaten. Het dient ook als ontzwavelingsmiddel. Mangaan wordt gebruikt als legeringselement in bijna alle staalsoorten. Van bijzonder belang is het modificerende effect op het ijzer-koolstof (Fe-C) systeem door de hardbaarheid van het staal te vergroten.

Si-Mn wordt geproduceerd door carbo-thermische reductie van oxidische grondstoffen in een driefasige, wisselstroom (AC), ondergedompelde boogoven (SAF), die ook wordt gebruikt voor de productie van Fe-Mn. De werking van het proces voor de Si-Mn-productie is vaak moeilijker dan het Fe-Mn-productieproces, omdat een hogere procestemperatuur nodig is. De gebruikelijke afmetingen van de SAF die worden gebruikt voor de productie van Si-Mn liggen normaal in het bereik van 9 MVA tot 40 MVA en produceren 45 ton tot 220 ton Si-Mn per dag.

Bij de carbothermische reductie van oxidische grondstoffen is warmte net zo essentieel voor reductie als C, vanwege de endotherme reductiereacties en kan een tekort aan warmte onvolledig veroorzaken. Een goede penetratie van de elektroden is daarom essentieel om voldoende warmte te hebben om de reacties tot een goed einde te brengen.

De grondstoffen die bij de Si-Mn-productie worden gebruikt, bestaan voornamelijk uit Mn-erts, Fe-Mn-slakken met een hoog C-gehalte, kwartsiet, cokes en steenkool, en vloeimiddelen (dolomiet of calciet). De belangrijkste bron van Mn in grondstoffen voor de Si-Mn-productie is Mn-erts en Mn-rijke slakken uit de hoge C Fe-Mn-productie. Verschillende ladingsmaterialen vertonen verschillend gedrag bij verhitting en reactie met C, wat van invloed is op het verbruik van cokes en elektrische energie, de hoeveelheid slak en de samenstelling ervan, en de productiviteit van de oven.

De hoeveelheid slakontwikkeling per ton Si-Mn metaal wordt voornamelijk bepaald door de erts/slakverhouding. Toenemend aandeel Fe-Mn-slak ten koste van Mn-erts leidt tot grotere slak/metaalverhouding in het Si-Mn-productieproces. Een hoog slakvolume leidt tot een hoger energieverbruik en waarschijnlijk tot hogere verliezen van metaalinsluitingen in de uiteindelijke slak.

Mn-ertsen bevatten over het algemeen ongewenste elementen die niet kunnen worden verwijderd tijdens de winnings- en verwerkingsfasen. In dit opzicht is het P (fosfor) gehalte belangrijk vanwege de strikte eis van dit element in de Si-Mn legering. Fe, P en As (arseen) worden gemakkelijker gereduceerd dan Mn en gaan daarom eerst het metaal in. Hun gehalte in de uiteindelijke legering wordt dus gecontroleerd door de selectie van ertsen. De Fe-Mn-slak met een hoog C-gehalte is een zeer zuivere bron van Mn, aangezien de gemakkelijk te verminderen onzuiverheden in de ertsen tijdens de productie ervan door het Fe-Mn-metaal met een hoog C-gehalte zijn opgenomen. Het gehalte aan onzuiverheden, zoals P, in een Si-Mn-legering wordt dus niet alleen gecontroleerd door de selectie van Mn-erts, maar ook door de relatieve hoeveelheden Mn-erts en Fe-Mn-slakken met een hoog C-gehalte in de grondstofmix.

Een procestemperatuur in het bereik van 1600 ° C tot 1650 ° C is nodig om een Si-Mn-legering te verkrijgen met een voldoende hoog Si-gehalte en voor het genereren van de afgedankte slak met een laag MnO. Fe-Mn-slak heeft een relatief lage smelttemperatuur (rond 1250 ° C) in vergelijking met Mn-erts. Daarom heeft een hoog aandeel Fe-Mn-slak de neiging om een lagere procestemperatuur te geven. Wanneer het Mn-erts begint te smelten rond 1350 ° C, bevat het normaal gesproken een mengsel van een vaste en een vloeibare fase, waarbij de vaste fase MnO is. Verdere verwarming en reductie tot 1550 ° C of meer is nodig voordat het smeltende erts zich vermengt met de slak en vrij kan stromen. Met een hoog aandeel Mn-erts in de mix is de oppervlaktetemperatuur en procestemperatuur in de cokesbedzone meestal hoger.

Voor Si-Mn-productie in SAF wordt C (cokes en kolen) gebruikt als reductiemiddel terwijl de warmte wordt geleverd door de elektriciteit. Er wordt een elektrische stroom door de lading gestuurd en er wordt warmte gecreëerd volgens P =R*I2, waarbij P het effect is, d.w.z. de gecreëerde warmte, R de ladingsweerstand is en I de stroomdichtheid.

In een SAF worden de elektrodepunten ondergedompeld in een poreus ladingsmengsel en wordt elektrische energie vrijgemaakt door micro-arcing naar een slakkenrijk cokesbed dat bovenop een gesmolten legeringsbad drijft. De warmtebehoefte wordt geleverd als elektrische energie en de cokes werkt zowel als reductiemiddel als elektrisch weerstandselement. De ovens zijn cirkelvormig, met een uitwendige diameter van 11,6 m en een hoogte van 6,2 m, typisch voor een oven van 40 MVA. De reacties die plaatsvinden tijdens de productie van Si-Mn worden hieronder gegeven.

De reductie van Si en Mn bij de productie van Si-Mn vindt plaats door de volgende reeks verschillende reductiestappen.

(SiO2) + 2C =Si + 2CO (g)

(SiO2) + 2SiC =3Si + 2CO (g)

(MnO) + C =Mn + CO (g)

(SiO2) + 2Mn =Si + 2(MnO)

(SiO2) + Si =2SiO (g)

Mn =Mn (g)

De belangrijkste evenwichtsreacties die de verdeling van Si en Mn tussen de slak en de Si-Mn-legering regelen, zijn de volgende.

(MnO) + C =Mn + CO (g)

(SiO2) + 2C =Si + 2CO (g)

Haakjes geven aan dat de soort in de slak aanwezig is, terwijl onderstreping de soort in de legering aangeeft. C is de koolstofbron, die kan worden opgelost in de legering of in vaste stof, d.w.z. cokes.

Een volledig evenwicht tussen slak / legering / gas vereist gelijktijdige instelling van een evenwicht voor de twee reacties. Beide reacties zijn sterk afhankelijk van de temperatuur en de CO-druk van het systeem. Hogere temperaturen geven een hoger evenwichtsgehalte aan Si in de Si-Mn-legering en een lager MnO-gehalte in de gegenereerde slak. Een lage CO-gasdruk bevordert ook een hoger Si-gehalte in de Si-Mn-legering en minder MnO in de slak. Normaal gesproken is de CO-gasdruk vrij dicht bij 1 atmosfeer in de ondergedompelde boogoven. Een combinatie van de bovenstaande twee reacties geeft de partiële slak/legering evenwichtsreactie, uitgedrukt door de volgende reactie.

2 (MnO) + Si =2Mn + (SiO2)

Deze reactie is weinig temperatuurafhankelijk en onafhankelijk van druk en samenstelling van de gasfase.

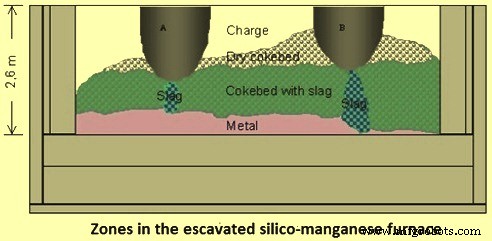

Opgraving van een driefasige 16 MW Si-Mn-oven geeft informatie over de verdeling van fasen in de reactiezones in de oven. Het inwendige van de oven is normaal verdeeld in twee hoofdgebieden, namelijk (i) een voorverwarmings- en voorreductiezone waar de ladingscomponenten nog vast zijn, en (ii) de cokesbedzone waar erts, slakken en vloeimiddelen gesmolten zijn. In deze oven werd waargenomen dat Mn-oxiden bijna volledig worden gereduceerd uit de Fe-Mn-slak en het Mn-erts aan de bovenkant van het cokesbed. Dit wordt getoond in Fig 1 die is gebaseerd op de opgraving van de bovengenoemde 16 MW-oven.

Fig 1 Zones van een siliciummangaanoven

Uitgraving van de oven heeft uitgewezen dat een elektrodepuntpositie van ongeveer 600 mm boven het metaalbad geschikt is geweest voor een goede werking. MnO2 in het erts wordt vroeg afgebroken tot Mn2O3, maar verdere reductie tot Mn3O4 door CO-gas of door thermische ontleding is bescheiden. Een voorverlaging tot MnO van enige betekenis wordt alleen waargenomen bij de boetes. De MnO-rijke Fe-Mn-slak wordt bijna gereduceerd tot de uiteindelijke Si-Mn-slaksamenstelling voordat een aanzienlijke vermindering van het smelten van Mn-erts begon. Bijna alle reductie van MnO vindt plaats bovenaan het cokesbed. Het oplossen en reduceren van kwarts heeft uiteraard plaatsgevonden in de cokesbedzone nadat de belangrijkste reductie van Mn-oxide is voltooid. Misschien is het 'opnemen' van Si in de legering vrij snel en vindt het plaats terwijl het vloeibare metaal door het cokesbed naar het bad van de vloeibare legering druppelt.

De reductie van het hoogste Mn-oxide (MnO2) gebeurt in vier stappen. De eerste reductiestap van MnO2 naar Mn2O3 wordt bereikt bij een temperatuur hoger dan 450 °C tot 500 °C en de tweede stap Mn2O3 naar Mn3O4 bij meer dan 900 °C tot 950 °C en beide kunnen worden gerealiseerd zonder reductiemiddel en alleen door de thermische ontleding. Beide stappen in de thermische ontleding tonen het bereik van de stabiliteit van het Mn-oxide. De reductie van Mn3O4 tot MnO is alleen mogelijk door CO-gas of vast C. De reductie van MnO door koolstof bij atmosferische druk is alleen mogelijk bij temperaturen hoger dan 1410 deg C. Om volledige reductie te bereiken moet de temperatuur nog hoger zijn. Het probleem hier is de hoge dampdruk van Mn en de daaruit voortvloeiende sterke verdamping. In het geval van het Mn-productieproces met zijn verschillende reductiestappen, lost MnO eerst op in de slakfase, waaruit Mn wordt gereduceerd door vast C en gaat het over in de metaalfase. Hierbij zijn de niet-ideale oplossingen van slakken en legeringen van groot belang. Voor het bepalen van fasen en de energiebalans op basis van de massabalans moeten up-to-date thermodynamische methoden worden gebruikt.

De verdeling van Si tussen Si-Mn-legering en meercomponenten MnO-SiO2-CaO-Al2O3-MgO-slak wordt voornamelijk bepaald door de procestemperatuur, het SiO2-gehalte van de slak en de R-ratio die wordt gedefinieerd als (CaO + MgO) / Al2O3. Het evenwichtsgehalte van Si in de Si-Mn-legering neemt bijvoorbeeld met ongeveer 6% toe als de R-verhouding van 2 naar 1 wordt verlaagd, op voorwaarde dat de temperatuur en het SiO2-gehalte constant zijn. Het effect van temperatuur is ook aanzienlijk. Het evenwichtsgehalte aan Si wordt verhoogd met ongeveer 6% per 50 °C in het temperatuurbereik van 1550 °C tot 1700 °C. Het evenwichtsgehalte van MnO in Si-Mn-slak hangt in de eerste plaats af van de temperatuur en ten tweede van het SiO2-gehalte van de slak. Bij 1600 ° C neemt het evenwichtsgehalte van MnO af van ongeveer 9% bij SiO2-verzadiging tot een minimum van ongeveer 3% tot 4% wanneer het SiO2-gehalte wordt verlaagd tot ongeveer 40% tot 45%.

De factoren die de terugwinning van Mn naast temperatuur beïnvloeden zijn (i) slakbasiciteit [(CaO + MgO) / SiO2], (ii) CaO/MgO-verhouding en (iii) Al2O3-gehalte van de slak. Toenemende temperatuur bevordert de endotherme reductiereactie zowel thermodynamisch als kinetisch. Het effect van slakkenchemie op de reductie van Mn-oxide is complexer. De terugwinning van Mn is hoger voor de basisslak, door hogere MnO-activiteitscoëfficiënten in de basisslak. De toevoeging van kalk aan het grondstoffenmengsel verlaagt de MnO-verzadigingsconcentratie en verhoogt de MnO-activiteit in de slak bij hetzelfde MnO-gehalte. Het resultaat is een afnemende evenwichts-MnO-concentratie in de slak en een toenemende reductiesnelheid. Een verhoging van de slakbasiciteit boven 1,1 heeft een minder significant effect op de terugwinning van Mn. Veel hogere CaO- en MgO-gehalten resulteren in een hogere slakviscositeit die de reductie van Mn verzwakt. Ook Al2O3 verhoogt de viscositeit van de slak en dit kan de reductiereactie van Mn vertragen. Om de slak goed vloeibaar te houden, mag de concentratie van Al2O3 in de slak niet hoger zijn dan 20%.

Tijdens het smelten van Si-Mn verhogen de toevoegingen van dolomiet of calciet aan de lading de basiciteit van de slak, wat de vloeibaarheid van de slak verbetert en de reductie van MnO uit de slak vergemakkelijkt. Het typische SiO2-gehalte in Si-Mn-slakken ligt in het bereik van 35% tot 45%. Deze slak heeft een liquidustemperatuur tussen 1300 des C en 1380 deg C, afhankelijk van de slaksamenstelling. Het verhogen van de temperatuur of het SiO2-gehalte in de slak en het verlagen van de (CaO + MgO) /Al2O3-verhouding verhogen allemaal de Si-metaal-slakverdelingscoëfficiënt.

Voor de verbetering van de vloeibaarheid van de slak moet het MgO-gehalte van de slak hoger zijn dan 7%. Een significante verlaging van het MnO-gehalte van de slak kan worden bereikt door het gehalte aan MgO in de slak te verhogen. Dit verbetert op zijn beurt het herstel van Mn.

De productie van Si-Mn hangt af van het gedrag van Mn-erts, Fe-Mn-slak, kwarts en fluxen tijdens smelten, reductie en slakvorming. Deze processen kunnen worden onderverdeeld in de volgende drie fasen.

- Verwarming en voorreductie in de vaste toestand - In dit stadium, dat plaatsvindt bij temperaturen tussen 1100 ° C en 1200 ° C, worden Mn-oxiden gereduceerd tot MnO en ijzeroxiden worden gereduceerd tot metallisch ijzer.

- Vorming van vloeibare slakken en reductie van Mn-oxide - Deze fase wordt voltooid aan de bovenkant van het cokesbed, waar de temperatuur onzeker is en als volgt kan worden beoordeeld. Het evenwichtsgehalte aan Mn-oxide in de slak bij 1500°C met Fe-Mn (vóór het begin van de reductie van SiO2) in het bereik van 10% tot 25% hangt af van de slaksamenstelling. Slakkenmonsters die tijdens het uitgraven van de oven van de bovenkant van het cokesbed werden genomen, bevatten ongeveer 10% MnO. Een dergelijk laag gehalte aan MnO in de slak wordt verwacht bij temperaturen hoger dan 1550 °C. Verder moet vloeibare slak een lage viscositeit hebben om door het cokesbed te percoleren. Daarom wordt verwacht dat de temperatuur aan de bovenkant van het cokesbed in het bereik van 1550 ° C tot 1600 ° C zal liggen.

- Reductie van SiO2 uit de slak en verdere reductie van MnO - Deze fase vindt plaats in het temperatuurbereik van 1550 ° C tot 1650 ° C. Het SiO2-gehalte van slak in het cokesbed zal naar verwachting in het bereik van 40% liggen tot 45% wat hetzelfde is als in de uiteindelijke slak. Dit geeft aan dat de snelheid van het oplossen van kwarts in de slak dicht bij de snelheid van SiO2-reductie uit de slak ligt en dat de SiO2-concentratie in de slak relatief constant wordt gehouden. Het MnO-gehalte in de slak wordt verder verlaagd tot circa 5% tot 10%. Deze slak wordt meestal weggegooid.

Het belangrijkste bestanddeel van de gasfase in het inwendige van de oven is CO. Siliciummonoxide (SiO) en Mn-damp zijn slechts in kleine hoeveelheden aanwezig. Bij lage temperaturen bovenin de oven bevat het gas ook CO2 en waterdamp.

Reductiereacties veranderen de ertssamenstelling, wat leidt tot veranderingen in de smelttemperatuur en andere eigenschappen van het erts. De snelheid van deze veranderingen hangt af van de reductiesnelheid, die wordt beïnvloed door verschillende parameters, zoals temperatuur, ertssamenstelling en morfologie, eigenschappen van koolstofhoudende materialen en andere.

De hoeveelheid slak per ton Si-Mn wordt voornamelijk bepaald door de erts/slakverhouding. Toenemend aandeel Fe-Mn-slak ten koste van Mn-erts leidt tot grotere slak/metaalverhouding in het productieproces van Si-Mn. Een hoog slakvolume leidt tot een verhoogd energieverbruik en waarschijnlijk tot hogere verliezen van Mn-insluitingen in de uiteindelijke slak.

De rendabiliteit van het smelten van Si-Mn wordt verbeterd door het verlies van Mn als metaalinsluitingen te minimaliseren, aangezien MnO oplost in de slak, en door de productie van de legering met een hoog Si-gehalte en een laag C-gehalte.

Si-Mn met laag koolstofgehalte met ongeveer 30% Si wordt geproduceerd door de standaardlegering op te waarderen door toevoeging van Si-afval uit de Fe-Si-legeringsindustrie.

Het specifieke energieverbruik voor de productie van standaard Si-Mn-legeringen uit een mengsel van Mn-erts, Fe-Mn-slakken met een hoog C-gehalte en Si-rijke metallische hersmeltingen, kan typisch 3500 kWh tot 4500 kWh per ton Si-Mn zijn en is afhankelijk van allereerst op de hoeveelheid metallische stoffen die aan het voer worden toegevoegd. Het stroomverbruik neemt toe met het Si-gehalte van het geproduceerde Si-Mn, en ook met de hoeveelheid slak per ton Si-Mn. Elke extra geproduceerde 100 kg slak verbruikt ongeveer 50 kWh aan elektrische energie. Ongeveer 100 kWh per ton Si-Mn en wat cokes wordt bespaard als de ertsfractie in de lading wordt gereduceerd tot MnO door CO-gas dat opstijgt uit de smeltreductiezone.

Productieproces

- Automatiseringsbesturing en modellering van elektrische boogovens

- Energie optimaliserende oven

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Hoogoven koelsysteem

- Ondergedompelde boogovens

- Ontwerpkenmerken van een AC elektrische boogoven

- Wat is ondergedompeld booglassen (SAW)?- Een volledige gids

- Ondergedompeld booglassen (SAW) begrijpen

- Toepassingen, voor- en nadelen van ondergedompeld booglassen