Energie optimaliserende oven

Energieoptimaliserende oven

Energieoptimaliserende oven (EOF) is een oven voor de primaire staalproductie. Het staalproductieproces in de EOF is ontwikkeld door ministaalfabriekpionier Willy Korf samen met zijn collega's. Het proces wordt uitgevoerd in de GERDAU Divinopolis-fabriek in Brazilië en in de JSW SISCOL-fabriek en in de Hospet Steel-fabriek in Mukand in India. De eerste eenheid ging in 1982 in productie.

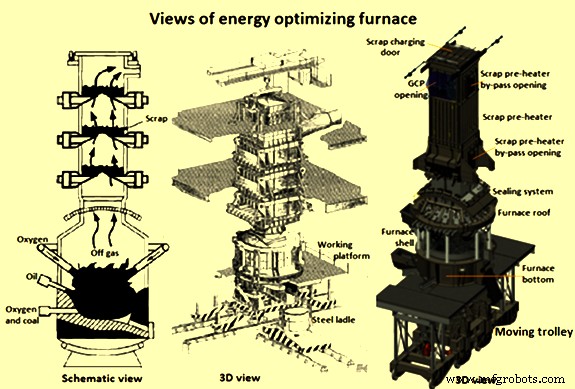

EOF's met standaardcapaciteiten 30 t/40 t, 60 t/80 t en 100 t/120 t zijn beschikbaar. De basiskenmerken en afmetingen van de EOF's zijn (i) haardoppervlak in het bereik van 6,6 m² tot 22 m², (ii) schaaldiameter ligt in het bereik van 5,3 m tot 7,5 m, (iii) totale hoogte vanaf het werkplatform naar het hoogste niveau is ongeveer 17 m tot 25 m, (iv) er zijn een of twee aantallen schrootvoorverwarmertrappen, en (v) de kantelhoek voor tappen en ontslakken is tot 8 graden. Verschillende aanzichten van de EOF worden getoond in figuur 1 en een aanzicht van de EOF vanaf het werkplatform wordt getoond in figuur 2.

Afb. 1 Aanzichten van de energie-optimaliserende oven

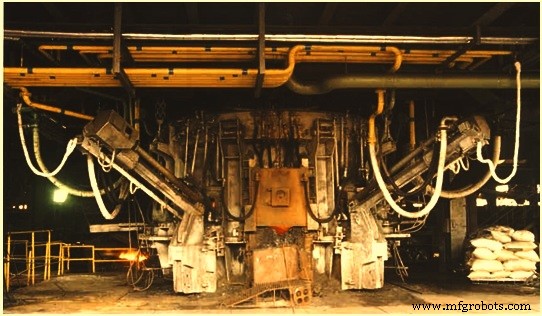

Fig 2 Zicht op de EOF vanaf het werkplatform

Het procesprincipe

EOF is een smelt-/raffinageoven voor de productie van vloeibaar staal. Het heeft een schrootvoorverwarmer. Het basisprincipe bestaat uit het werken met gecombineerde ondergedompelde en atmosferische zuurstof (O2) geblazen in een initiële lading met ruwijzer (HM), voorverwarmd vast schroot en fluxen voor slakvorming. Schroot wordt voorverwarmd tot ongeveer 850 ° C tot 900 ° C door de voelbare warmte in het afgas in een of twee kamers boven het ovendak. Geblazen ondergedompelde O2 reageert met de koolstof (C) van ruwijzer en genereert koolmonoxide (CO) bellen die door het vloeistofbad naar de ovenatmosfeer reizen. Hier wordt CO verbrand tot kooldioxide (CO2) door de O2 die door atmosferische injectoren en supersonische lansen wordt geblazen. Het borrelen van CO genereert een zeer sterke roerwerking en vergroot het badoppervlak aanzienlijk. Hierdoor kan een goede hoeveelheid warmte aan het bad worden overgedragen. Het proces omvat ook het ontslakken en de vorming van de secundaire slak.

EOF is ontworpen om de voelbare warmte van kleine en middelgrote staalconverters op een effectieve manier te benutten. Het is een gecombineerd blazend basis O2-staalproductieproces waarbij een mix van HM, schroot en direct gereduceerd ijzer (DRI) de lading vormt. O2 wordt door twee aantallen ondergedompelde blaaspijpen en één of twee aantallen supersonische lansen geblazen. Naverbranding van de uittredende gassen boven het stalen bad wordt gedaan met behulp van vier aantallen atmosferische injectoren en door lucht die door de deur naar binnen lekt, waardoor een deel van de warmte aan het metalen bad wordt geleverd en rust voor het voorverwarmen van schroot voor de daaropvolgende warmte. Het kraangat en het kantelmechanisme zijn ontworpen voor efficiënt slakvrij tappen.

De ondergedompelde geïnjecteerde O2 reageert met de C van het bad en genereert CO-bellen die een intense agitatie van het bad bevorderen, wat gunstig is voor de reactiekinetiek en homogenisering van de temperatuur. Zodra de bellen het bad verlaten, wordt CO verbrand met de O2 van de atmosferische injectoren. De projecties van vloeibaar metaal veroorzaakt door de uitbarsting van de CO-bellen zorgen voor een buitengewone toename van het badoppervlak, waardoor de blootstelling aan O2 van de supersonische lansen toeneemt en een deel van de warmte die door de naverbranding wordt gegenereerd, wordt opgevangen en naar het bad wordt gezogen. De combinatie van deze factoren verklaart de extreem snelle ontkoling en temperatuurstijging van het bad, wat resulteert in blaastijden die vergelijkbaar zijn met die van de BOF (basiszuurstofoven). De mogelijkheid om de oven te kantelen, waardoor continue extractie van slak door de slakkendeur mogelijk is, evenals tikken op het moment dat het ontkolen voltooid is, evenals de onmiddellijke vrijgave van schroot uit de schrootvoorverwarmer, maken tap-to-tap mogelijk tijden van zelfs minder dan 30 minuten.

Het proces heeft de mogelijkheid om een hoog percentage vaste lading te gebruiken (zelfs meer dan 40%). In combinatie met C-injectieapparaten kan het aandeel DRI in de lading oplopen tot 25% en zelfs meer. Het proces dankt zijn thermische efficiëntie aan factoren zoals (i) chemische energie die vrijkomt als gevolg van de exotherme reacties tussen de geïnjecteerde O2 en de verschillende elementen in het bad inclusief toegevoegde C, (ii) chemische energie die vrijkomt bij de gasvormige oxidatiereacties in de ovenatmosfeer met CO en H2 (waterstof) die vrijkomen uit het bad, en (iii) voelbare warmte die wordt overgedragen door de hete gassen uit de oven naar het koude schroot dat in de voorverwarmer wordt geladen.

Kenmerken van geproduceerde staalkwaliteit

In EOF kunnen alle soorten en kwaliteiten staal geproduceerd worden. Het getapte staal heeft een vergelijkbare chemie als verkregen uit het gecombineerde blaasstaalproductieproces. Door de continue ontslakking tijdens het proces kan een goede mate van defosforisatie met een fosfor (P) gehalte tot 0,008% en ontzwaveling met een zwavel (S) gehalte tot 0,025%) worden bereikt.

Aangezien het EOF-proces een hoog percentage (meer dan 60%) HM in de lading heeft, heeft het getapte vloeibare staal een zeer laag gehalte aan zwerverselementen. Dit is van voordeel bij het produceren van speciale staalsoorten zoals matrijssmeedstaal, speciaal schoon staal en staal voor naadloze buizen enz.

De hoge partiële CO-druk gedurende de gehele blaasperiode resulteert in zeer lage H2- en stikstof (N2)-niveaus in het getapte staal. In het geval van hoogwaardige en speciale staalsoorten wordt het getapte vloeibare staal naar behoefte behandeld in secundaire staalproductie-eenheden.

Het proces en de belangrijkste procesapparatuur

EOF is uitgerust met een bodem met vuurvaste voering, gespleten watergekoelde schaal, watergekoeld dak, afdichting tussen de oven en schrootvoorverwarmer, HM-wasserij, stalen aftapwasser, ondergedompelde blaaspijpen, atmosfeerinjectoren en supersonische lans voor O2-blazen, autogeen branders voor het opwarmen van de nieuwe bodem. De belangrijkste apparatuur/componenten van het proces worden hieronder beschreven.

De EOF-haard heeft de vorm van een schotel en is gemaakt van ketelkwaliteitsplaat en is bekleed met vuurvaste stenen. Het houdt het vloeibare staal vast tijdens de verwerking. Aangezien het proces een basisproces is voor het maken van zuurstofstaal, is het vuurvaste materiaal in de werkvoering voornamelijk gemaakt van magnesia-koolstof (MgO-C) stenen. De back-up voering is gemaakt van magnesietstenen. De MgO-C-bekleding nabij het blaasmondgebied bestaat uit blokken met een hogere dichtheid omdat er meer erosie van het vuurvaste materiaal in dit gebied is. Tijdens de ovencampagne worden de vuurvaste stenen geërodeerd, wat wordt gerepareerd door te schieten met schietmaterialen op basis van magnesiet. Speciale vuurvaste schietmachine wordt gebruikt voor hete reparatie van de EOF-bodem.

Het ondergedompelde kraangat en de snelle achteroverhelling zorgen voor slakvrij tappen van vloeibaar staal dat geschikt is voor daaropvolgende secundaire raffinage. Het tapgat is een zeer belangrijk onderdeel van de EOF haard aangezien het gehele staal via het tapgat in de stalen pollepel getapt moet worden. Telkens wanneer de diameter van het kraangat groter wordt, wordt dit met een stalen buis teruggebracht tot 200 mm en wordt het balansgebied gevuld met schietmateriaal. Voordat de HM in de EOF wordt geladen, moet het kraangat goed worden geblokkeerd, omdat dit anders kan leiden tot voortijdige opening van het kraangat.

De EOF-schaal en het dak zijn gemaakt met watergekoelde panelen die het vuurvaste verbruik van de oven verminderen. De cirkelvormige EOF-schaal en het compacte ontwerp houden warmteverliezen tot een minimum beperkt. De EOF-schaal heeft een HM-wasserij voor het gieten van vloeibare HM van de HM-lepel in de EOF-haard door een HM-laadkraan. De HM-wasserij is ook vuurvast bekleed en heeft vaak reparaties nodig die kunnen worden uitgevoerd terwijl de EOF in bedrijf is zonder verlies van operationele tijd.

EOF-schaal heeft een slakkendeur aan de andere kant voor de continue verwijdering van slak tijdens het proces. De slakkendeur kan op en neer worden bediend met behulp van de pneumatische cilinder. De slakkendeur wordt ook gebruikt voor het trekken van de monsters voor de warmte van het vloeibare staal en ook voor het opnemen van de temperatuur van het vloeibare staal tijdens de hitte. Het is door de slakkendeur van de EOF, het hete schieten van het vuurvaste materiaal wordt uitgevoerd. Het reinigen van het kraangat en het blokkeren daarvan voorafgaand aan het vullen gebeurt ook via de slakkendeur. De slakkendeur wordt ook wel de werkdeur genoemd.

Het EOF watergekoelde dak bestaat uit een dakbovenstuk en een schuifschort. Er zit geen vuurvast materiaal in het EOF-dak. Via de bovenste opening in het EOF-dak gaan de hete gassen van de EOF naar de schrootvoorverwarmingsruimte. Wanneer de ovenschaal naar achteren en naar voren kantelt, doet hij dit samen met het EOF-dak. Tussen de schuifmantel en het onderstuk van de schrootvoorverwarmer zijn gietijzeren koelmachines geplaatst om het binnendringen van atmosferische lucht in de schrootvoorverwarmer te minimaliseren.

De ovenschaal en het dak zijn erg belangrijk om de afgassen van het staalbad tegen te houden en de naverbranding van de gassen uit te voeren voordat de gassen naar de voorverwarmingsruimte van het schroot gaan. Binnen de EOF wordt een onderdruk van 200 mm waterkolom gehandhaafd.

De schrootvoorverwarmer die direct boven de oven is geplaatst, is voorzien van een of twee kantelbare watergekoelde vingers om de vaste metalen lading te ondersteunen die door het gas van de oven wordt verwarmd. Er is ook een watergekoelde hellende goot onder de vingers aangebracht voor toevoegingen aan de oven. Schrootvoorverwarmer is een essentieel onderdeel van de EOF. De schrootvoorverwarmer in de eerdere EOF's was vroeger tweetraps of drietraps omdat de EOF was ontworpen voor een hoger percentage vaste lading. Momenteel hebben de meeste EOF's een eentraps voorverwarmingssysteem voor schroot.

Het voorverwarmen van schroot vindt plaats met watergekoelde vingers en watergekoelde panelen waarbij schroot voor de daaropvolgende warmte wordt voorverwarmd tot 850 ° C tot 900 ° C door de afgassen van de EOF. De vingers zijn verdeeld in twee helften en kunnen in open of gesloten positie staan met behulp van hydraulisch bediende cilinders. De vingers zijn in gesloten positie wanneer schroot op de vingers wordt geladen. Het schroot wordt tijdens de gehele warmteverwerking op de vingers gehouden waar het wordt voorverwarmd door de voelbare warmte van de afgassen. Nadat de vorige warmte is getapt en het kraangat is geblokkeerd, worden de vingers geopend en mag het schroot in de EOF-bodem vallen. Dit is het unieke kenmerk van de EOF waarbij de schrootvoorverwarmer direct op de bovenzijde van het EOF-dak wordt geplaatst zodat de afgassen op de hoogst mogelijke temperatuur worden opgevangen voor het voorverwarmen van het schroot. Er kan ook een omloopleiding worden voorzien voor de schrootvoorverwarmer waar de gassen door het omloopkanaal kunnen worden gestuurd om te voorkomen dat het schroot bovenop de schrootvoorverwarmer smelt. Normaal gesproken wordt bij de recente EOF's de temperatuurregeling van de rookgassen echter uitgevoerd door verdunningslucht door de ventilator met geforceerde trek die automatisch wordt ingeschakeld zodra de temperatuur van de rookgassen hoog wordt.

De kalk en ijzerlegeringen worden ook afgevoerd door het automatische voersysteem onder de vingers en worden zo afgevoerd naar de EOF. CO-CO2-analysator is ook geïnstalleerd in het gebied van de schrootvoorverwarmer. Wanneer het CO-gaspercentage boven een bepaald percentage stijgt, wordt de verdunningslucht automatisch ingeschakeld met behulp van een geforceerde trekventilator om deze te oxideren en de explosie te voorkomen.

Geprepareerd schroot, in speciaal ontworpen schrootemmer met bodemafvoer, wordt door de laadkraan in de EOF-top geladen. Na het laden van schroot wordt de schuifdeur gesloten. Het aantal in omloop zijnde schrootlaadbakken moet voldoende zijn om vertraging van de EOF-operatie door gebrek aan schrootbelading te voorkomen. Wanneer het schroot klaar is, wordt de schrootlaadbak op de standaard boven de bovenste schuifdeur van de EOF geplaatst. Telkens wanneer het schroot in de voorverwarmingsruimte moet worden geladen, wordt de schrootbak met een hydraulische cilinder opgetild, zodat de onderste afvoerkleppen opengaan en het schroot op de voorverwarmvingers wordt afgevoerd. Het schroot moet goed worden voorbereid en geen enkel stuk mag groter zijn dan 400 mm om schade aan de voorverwarmervingers, watergekoelde vingers en dakbovenstuk te veroorzaken wanneer het schroot in de EOF wordt afgevoerd.

Het O2-blaassysteem is een belangrijk onderdeel van de EOF voor het staalproductieproces. Het O2-blazen wordt gedaan door ondergedompelde blaaspijpen, atmosferische injectoren en supersonische lansen. De O2 moet in het stalen bad worden getransporteerd en ook voor naverbranding op een nauwkeurige manier bij een bepaalde druk waarbij de stroomsnelheid wordt geregeld door de instrumentatie. Het voor de warmtebehandeling gespecificeerde O2-profiel moet van begin tot eind worden gevolgd.

De O2-injectie in het stalen bad via ondergedompelde blaaspijpen is een van de unieke kenmerken van de EOF. Vier nummers van ondergedompelde blaaspijpen in de haard zijn geplaatst op een positie van 45 graden, 135 graden, 225 graden en 315 graden, aangenomen dat het kraangat zich op een positie van 0 graden bevindt. De blaaspijpen worden 300 mm boven de ovenbodem geplaatst. De buitenpijp van de blaaspijp is gemaakt van roestvrij staal waarin de koperen (Cu) blaaspijp concentrisch is geplaatst. De buitendiameter van de Cu-buis heeft spiraalvormige groeven en wordt gekoeld met behulp van gedemineraliseerd (DM) water en N2-gas, wat de vorming van goudklompjes op de blaasmond in de oven bevordert. De vorming van nuggets helpt het verbruik van de blaasmondstuk tot een minimum te beperken van 2 mm tot 3 mm per hitte. De gehele blaaspijpassemblage heeft een goed veiligheidssysteem voor probleemloos werken. De blaaspijpen zijn van het glijdende type door het vuurvaste blok en indien nodig kan de blaaspijp in de oven worden geduwd om vuurvaste erosie rond de blaaspijpen te voorkomen.

O2 dat door de blaaspijpen waait, helpt bij het ontkolen en roeren van het bad. De koeling van de blaaspijp met DM-water is een belangrijke en kritische eigenschap. Zolang de blaaspijp wordt gekoeld en zelfs als de O2-druk daalt, komt er geen vloeibaar staal uit de EOF naar buiten. Maar als het koelwater faalt en O2 aan is, is er een zeer snelle erosie van de ondergedompelde blaaspijp, wat resulteert in het uitbreken van EOF-haarden, wat zeer gevaarlijk kan zijn. Om deze reden is er een stand-by DS-watertank die bij een daling van de DS-waterdruk of het debiet direct in gebruik kan worden genomen.

De naverbranding van de afgassen in het ovenvat is ook een van de unieke kenmerken van de EOF. Vier nummers atmosferische injectoren zijn bevestigd op de ovenschaal voor de naverbranding van de gassen die boven het stalen bad komen. De atmosferische injectoren bevinden zich precies boven de vier blaasmondposities. De lichamen van de atmosferische injectoren zijn ook watergekoeld en alle vier de injectoren wijzen naar beneden naar het midden van het stalen bad. De basisactiviteit bij de naverbranding is de oxidatie van CO tot CO2 en de daarbij opgewekte energie wordt deels teruggevoerd naar het staalbad en stroomt grotendeels mee met de rookgassen om het schroot voor te verwarmen voor de daaropvolgende warmte.

Twee supersonische lansen dwingen een O2-straal dicht bij het slakniveau in de EOF, wat helpt bij het ontkolen op hoge snelheid en het grondig roeren van het bad. De supersonische lans heeft een Cu-punt en een stalen lichaam dat watergekoeld is. De supersonische lans is intrekbaar op het hellende framewerk dat de supersonische lans ondersteunt. Elke supersonische lans wordt aan weerszijden van de slakkendeur geplaatst. De O2 die door de supersonische lans wordt geleverd, wordt voornamelijk gebruikt voor het ontkolen van het staalbad en ook gedeeltelijk voor naverbranding. EOF is een gecombineerd blaasproces, de O2-injectie aan de bovenkant vindt voornamelijk plaats via een supersonische lans en het zijwaarts blazen van O2 vanaf de onderkant gebeurt via ondergedompelde blaaspijpen. De supersonische lans is normaal gesproken voorzien van instrumentatie- en controlesystemen voor veilig werken.

Zuurstofprikken wordt ook gedaan door handmatig te prikken in het slak/metaal-grensvlak voor een snelle fluïdisatie van de slak. Over het algemeen worden twee nummers handmatige lansen gebruikt door de slakkendeur. De afgemeten hoeveelheid O2 komt via de prikpijpen vrij in het stalen bad. De handmatige lansen worden ook gebruikt om het kraangat aan het einde van het tappen van de EOF vrij te maken.

De stroom van O2 door ondergedompelde blaaspijpen, atmosferische injectoren en supersonische lans wordt geregeld door een klepstandaard met de vereiste instrumentatie die wordt bestuurd door een computer. In de klepstandaard is er, voor een veilige werking van de ondergedompelde blaaspijpen, een voorziening om over te schakelen van O2 naar N2 of naar argon (Ar) gas in het geval dat warmte gedurende een langere periode in de EOF moet worden vastgehouden. De klepstandaard is het hart van de EOF-bediening die het precieze blaasprofiel van O2 regelt om de gewenste O2-blaasperiode in de EOF te bereiken.

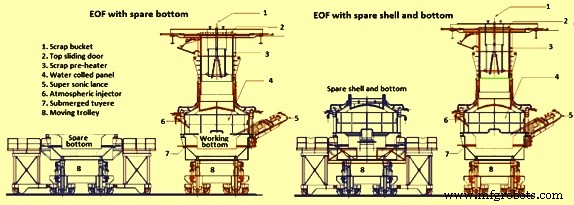

De EOF bevat normaal gesproken twee aantallen karren, twee aantallen bodems en één aantal EOF schaal en dak. Een reserve schaal en bodem kan een alternatief zijn voor reserve bodem. Dit wordt getoond in Fig. 3. De gehele EOF-bodem, schaal en dak zijn gemonteerd op een trolley die op rails beweegt. Bodemwagens met twee nummers van het type shuttle worden gebruikt voor snelle bodemwisseling (of schaal en bodem) tijdens een nieuwe campagne. De ene bodemwagen draagt de EOF in werking terwijl de tweede auto de andere bodem draagt en geparkeerd staat voor relining aan de ene of andere kant van de bodem die in gebruik is. Beide wagens zijn voorzien van rolkraagrails om de oven te kantelen voor aftappen of ontslakken. De reserve EOF-bodem is bekleed met vuurvast materiaal en wordt klaar voor gebruik gehouden. Aan het einde van de vuurvaste campagne van de haard wordt de EOF-schaal omhoog gebracht met behulp van hydraulische cilinders en wordt de in gebruik zijnde bodem eruit getrokken en wordt de met vuurvaste beklede reserve EOF-bodem binnen twaalf uur op zijn plaats gebracht en wordt de EOF weer in gebruik genomen . Het kantelen wordt uitgevoerd door hydraulische cilinders met hoge snelheid. Dit maakt slakvrij tappen mogelijk.

Fig 3 EOF met reservebodem en met reservebodem en schaal

Het kalk- en legeringstoevoersysteem bestaat uit voorraadbunkers, weegsystemen en transportbanden. Er is een toevoersysteem voor kalk en legeringen voorzien om de exacte hoeveelheden van elk additief op een gereguleerde manier in het EOF-bad te voeren. Dit systeem wordt in principe gebruikt om kalk in de EOF toe te voeren. Dit systeem wordt soms gebruikt om ferromangaan toe te voeren voor het koken van mangaan voordat het staal wordt afgetapt. Dit systeem wordt soms ook gebruikt om de DRI te voeden om de badtemperatuur te regelen.

Er is een tweede automatisch toevoersysteem voor het laden van de kalk en legeringen in de pollepel tijdens het tappen van het staal van EOF. Dit is voornamelijk voor de primaire deoxidatie van staal en het maken van reducerende slakken voor daaropvolgende secundaire raffinageprocessen. Aangezien EOF een proces met hoge productiviteit is met een korte cyclustijd, is het toevoersysteem voor kalk en legeringen in de EOF en in de pollepel tijdens het tappen een belangrijk onderdeel van het EOF-proces om te zorgen voor de vereiste toevoegingen die passen bij de productiviteit van de oven.

De gasreinigingsinstallatie (GCP) is normaal gesproken van het natte type. Het bestaat uit een valpijp, een koelkamer, een venturi, een cycloonafscheider, een ID-ventilator (geïnduceerde trek) en een schoorsteen. De neerwaartse hoek is voor het transporteren van de afgassen na het schrootvoorverwarmsysteem naar de koelkamer. De valpijp is vuurvast bekleed en heeft watersproeiers om de gassen te koelen en om het stof zoveel mogelijk van de gassen te scheiden. In de verbrandingskamer is er een richtingsverandering van de afgevoerde gassen samen met een grote waterdouche die niet alleen de temperatuur van de gassen verlaagt, maar ook een hoeveelheid stof afscheidt. De venturi is het hart van het GCP-systeem. Het helpt niet alleen bij het scheiden van het stof van de uitlaatgassen als gevolg van plotselinge drukontlasting, maar regelt ook de onderdruk van de oven zeer nauwkeurig door middel van elektrisch aangedreven paar kleppen. De cycloonafscheider is het laatste apparaat om het stof van de afgassen te scheiden.

Het vuile water dat uit de koelkamer en de cycloonafscheider wordt opgevangen, wordt na chemisch dozeren naar de verdikker getransporteerd. In de verdikker laat men het stof neerslaan en wordt het heldere water via het pompsysteem terug in de GCP gecirculeerd. De schone lucht (minder dan 50 milligram/cum) wordt aangezogen door een reeks van twee ID-ventilatoren (één stand-by) en via een hoge schoorsteen de atmosfeer ingeblazen. Het zo gegenereerde schone gas is voornamelijk pure stoom die eruitziet als een witte wolk wanneer deze uit de schoorsteen komt. Het natte slib, gefilterd in het bovenstaande proces, wordt verzameld in de verdikkingsinrichting waar de vaste deeltjes met 68 % tot 70 % Fe (ijzer) terug in de sinterfabriek worden gerecycleerd. Droog type GCP is ook mogelijk in de EOF.

Lucht-oliebrander, die vloeibare brandstof met een laag S gebruikt, wordt gebruikt voor het voorverwarmen van de nieuw beklede EOF-haard en schaal. Dit zorgt voor een goede thermische balans tijdens het verwerken van de eerste warmte. Daarna, tussen de hitte, hoeft de brander niet te worden gebruikt. In het geval van een lange stilstand, is het wenselijk om de oven voor te verwarmen voordat de volgende verwarmingen worden opgeladen.

Tegenwoordig zijn EOF's uitgerust met een zeer uitgebreid instrumentatiesysteem waarbij de totale controle plaatsvindt via een online PLC/computersysteem. Het geleverde veiligheidsnet is uitzonderlijk goed om een veilige werking en herhaalbaarheid van het proces te garanderen. De computer heeft de mogelijkheid voor het automatisch loggen van gegevens en ook voor het activeren van het alarmsysteem wanneer een subsysteem niet goed werkt.

Bedrijfsparameters

De typische bedrijfsparameters van de EOF zijn (i) 340 dagen per jaar beschikbaarheid van de oven, (ii) samenstelling van de lading bestaande uit 50 % - 90 % HM met een saldo van vaste lading, (iii) tik-tot-tik-tijd in het bereik van 30 minuten tot 50 minuten, (iv) een taptemperatuur van 1700 ° C zonder een pollepeloven en 1650 ° C met een pollepeloven, en (v) de tijd die nodig is voor bodemuitwisseling (tussen campagnes) ligt in het bereik van 12 uur tot 24 uur.

Het typische specifieke verbruik per ton vloeibaar staal is (i) HM-778 kg/t (70%), (ii) vaste lading bestaande uit ruwijzer en staalschroot - 333 kg/t (30 %), (iii) kalk -45 kg/t (afhankelijk van het P-gehalte van de HM, (iv) O2-verbruik in het bereik van 50 N cum/t tot 70 N cum/t, (v) N2-verbruik in het bereik van 3 N cum/t tot 5 N cum/t, (vi) brandstofverbruik in het bereik van 5 miljoen calorieën per ton (Mcal/t) tot 10 Mcal/t, (vii) verbruik van vuurvast materiaal ongeveer 6 kg/t, (viii) verbruik van vuurwapenmateriaal ongeveer 4 kg/t, en (vii) metaalopbrengst in het bereik van 87 % tot 89 %.

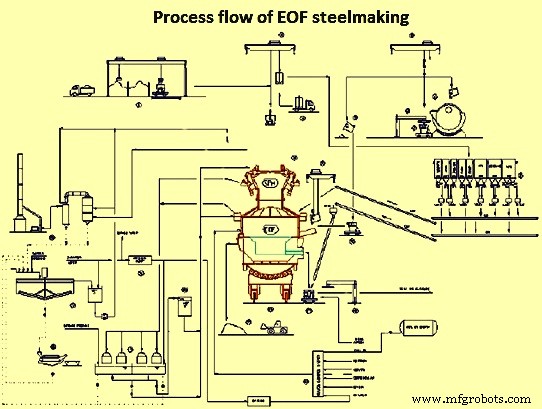

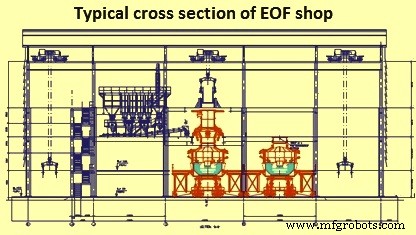

De processtroom van het EOF-proces en een typische dwarsdoorsnede van de winkel worden getoond in Fig 4 en Fig 5.

Fig 4 Processtroom van het EOF-proces

Fig 5 Typische doorsnede van de EOF-winkel

Voordelen van EOF

Hieronder worden verschillende voordelen van het EOF-proces gegeven.

- Er is een grote flexibiliteit met betrekking tot de mix van metallische ladingen. De voordelen zijn groter wanneer de beschikbaarheid van HM minder is dan 50% van het ijzerproductieproces. Er is ook flexibiliteit met betrekking tot vaste lading (schroot, ruwijzer).

- Het proces is voordelig in het geval van een lage beschikbaarheid van elektrische energie.

- Het proces heeft een hoge productiviteit en een goede ovenbeschikbaarheid.

- Het geproduceerde vloeibare staal heeft goede metallurgische eigenschappen, vooral met betrekking tot de-fosforisatie en ontzwaveling.

- Het vloeibare staal heeft een laag gehalte aan zwerverselementen.

- Het insluitingsniveau in het staal wordt sterk verminderd door continu spoelen van slak tijdens het blazen en ook door slakvrij tappen.

- Het getapte staal kan direct worden overgebracht naar de continugietmachine of kan naar secundaire metallurgische eenheden worden gestuurd.

- EOF heeft een eenvoudige procescontrole en kan volledig worden geautomatiseerd.

- Het proces is energiezuinig.

- Het proces werkt onder licht negatieve druk, dus er is nauwelijks stofemissie.

- Er is een laag geluidsniveau.

- Flexibiliteit met betrekking tot vaste materialen (schroot, ruwijzer) is een andere attractie.

Productieproces

- Zonne-energie begrijpen

- Thermische energie begrijpen

- Getijdenenergie begrijpen

- Windmolenenergie begrijpen

- Inzicht in niet-hernieuwbare energiebronnen

- Inzicht in hernieuwbare energie

- Energiebronnen begrijpen

- Inzicht in biomassa-energiebron

- Geothermische energie begrijpen

- Hydro-elektrische energie begrijpen

- Optimalisatie van leidingconfiguraties voor energie-efficiëntie