Chemie van staalproductie door middel van een zuurstofoven

Chemie van staalproductie door basis zuurstofstaalproductie

Zuurstofstaalproductie (BOS) is het meest gebruikte primaire staalproductieproces voor de productie van ruw staal uit ruwijzer (HM). Het procesvat staat bekend als converter. Het speelt een overheersende rol in geïntegreerde staalfabrieken voor de productie van ruw staal. Het proces omvat het blazen van zuurstof (O2) door HM met behulp van een toplans om het koolstofgehalte (C) door oxidatie te verminderen. Momenteel wordt gemengd blazen toegepast in het BOS-proces dat eind jaren zeventig werd ontwikkeld. Bij gemengd blazen wordt een beperkt blazen van neutraal gas, argon (Ar) of stikstof (N2) gedaan via de onderkant van de bovengeblazen convertor. Het zorgt voor een efficiënt roeren.

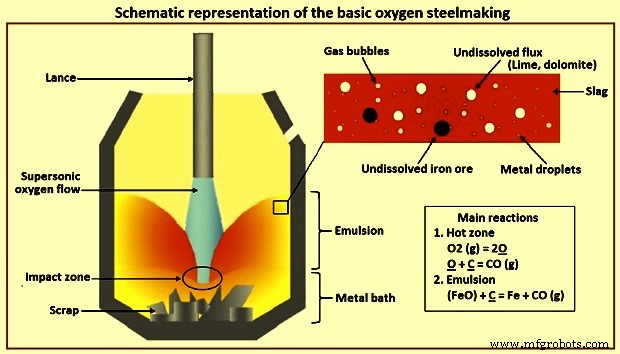

BOS-proces heeft twee kenmerken. Ten eerste is het proces autogeen, wat betekent dat er geen externe warmtebron nodig is. De oxidatiereacties tijdens de O2-slag leveren de energie die nodig is om fluxen en schroot te smelten en om de gewenste temperatuur van vloeibaar staal te bereiken. Ten tweede verfijnt het proces HM tegen hoge productiesnelheden voor de productie van vloeibaar staal. De snelle reactiesnelheden zijn te danken aan het grote oppervlak dat beschikbaar is voor reacties. Er ontstaat een grote hoeveelheid gas wanneer O2 in het metaalbad wordt geïnjecteerd. Dit gas vormt een emulsie met de vloeibare slakken en metaaldruppels die door de inslag van de 02-straal van het badoppervlak worden afgeschoven. Het grote oppervlak dat wordt gegenereerd door de gas-metaal-slakemulsie verhoogt de snelheid van de raffinagereacties.

Omdat de onzuiverheden zijn opgelost in het gesmolten metaal, treden er reacties op tussen onzuiverheden en O2 met het opgeloste O2. Aangezien oxidatie van C plaatsvindt bij hogere temperatuur, is oxidatie van C tot koolstofmonooxide (CO) zeer waarschijnlijk en daarom wordt het grootste deel van C verwijderd als CO.

Tijdens het BOS-proces worden onzuiverheden in HM zoals C, silicium (Si), mangaan (Mn), fosfor (P) enz. verwijderd door oxidatie voor de productie van vloeibaar staal. Oxidatie wordt uitgevoerd met O2-gas van hoge zuiverheid dat in de convertor wordt geblazen. De oxidatiereacties resulteren in de vorming van CO, CO2 (kooldioxide), silica (SiO2), mangaanoxide (MnO) en ijzeroxide (FeO). Terwijl CO en CO2 in gasvorm zijn en als convertorgas van de bovenkant van de convertor worden verwijderd, worden andere oxiden opgelost met de fluxen toegevoegd aan de convertor, om vloeibare slak te vormen. Vloeibare slakken kunnen P en S (zwavel) uit het vloeibare metaal verwijderen.

De reacties die plaatsvinden in het BOS-proces zijn onder te verdelen in vijf categorieën. De reacties in de eerste categorie 'zuurstofopname door het metaal' zijn (i) O2(g) =2O, (ii) (FeO) =Fe + O, (iii) (Fe2O3) =2(FeO) + O, en (iv) CO2(g) =CO(g) + O. De reacties in de tweede categorie 'oxidatie van elementen in het metaal' zijn (i) C + O =CO(g), (ii) Fe + O =(FeO), (iii) Si + 2O =(SiO2), (iv) Mn + O =(MnO), en (v) 2P + 5O =(P2O5). De reacties in de derde categorie 'oxidatie van verbindingen in de slak' zijn (i) 2(FeO) + 1/2O2(g) =(Fe2O3) en (ii) 2(FeO) + CO2(g) =(Fe2O3) + CO. De reacties in de vierde categorie 'fluxreacties' zijn (i) MgO(s) =(MgO), en (ii) CaO(s) =(CaO). De reactie in de vijfde categorie ‘gasreacties’ is CO(g) + ½O2(g) =CO2.

De BOS is een proces met een zeer hoge kinetiek, waarbij de reacties op meerdere locaties plaatsvinden. De straalvloeistof-interactie en de C-O-reactie die een gasvormig product genereert, hebben enorme effecten op de algehele procesdynamiek. Het proces wordt gekenmerkt door hoge reactiesnelheden, waarbij het raffinageproces typisch in 12 minuten (min) tot 15 minuten wordt voltooid. Voor de beheersing van het proces op kwaliteit en productiviteit in dit korte tijdsbestek is een goed begrip van de dynamiek van het proces belangrijk.

Een typische BOS-converter bestaat uit een cilindrisch vat met een afgeronde bodem en een conische bovenkant (25 graden tot 30 graden halve kegelhoek) om de gassen naar de uitlaatgaskap te leiden. Het lichaam wordt ondersteund op scharnieren, de tappen genoemd, zodat de oven kan worden rondgedraaid voor laden, bemonsteren, aftappen en slakverwijdering. De binnenkant is meestal bekleed met vuurvast magnesiumoxide-koolstof, van verschillende kwaliteit en dikte om bij het slijtagepatroon te passen. Het typische volume in de converter is ongeveer 1 kubieke meter (cum) per ton geproduceerd vloeibaar staal. Als het slakgewicht 100 kilogram per ton (kg/t) tot 120 kg/t bedraagt, is het vrijboord boven het inactieve bad meer dan 80 %. Dit is geschikt voor de heftige reacties die plaatsvinden tijdens het middelste deel van een typische slag. De bodem van de convertor is voorzien van verschillende (typisch 6 tot 8) poreuze elementen, waardoor Ar-gas wordt geleid voor badmenging en hulp bij slak-metaalreacties. In het onderste deel van de conus is aan één zijde een tapgat voorzien voor het tappen van het vloeibare staal. De slak wordt via de mond aan de andere kant uitgegoten.

Het BOS-proces is een buitengewoon snel verfijningsproces dat een goede dynamische controle en een dynamisch model nodig heeft voor een beter begrip van het proces. Het proces wordt gekenmerkt door reacties op meerdere schalen, zoals op de schaal van het metaalbad en de slak en op de schaal van druppeltjes en bellen. De reacties vinden ook plaats op meerdere reactieplaatsen. De aanwezigheid van de supersonische straal die in wisselwerking staat met het metaalbad en de slaklaag, waardoor druppels van verschillende grootte in de emulsie worden geproduceerd die bij reactie overvloedige bellen produceren op het grensvlak, problemen met het oplossen van kalk, enz., maken de beschrijving van de dynamiek van het proces complex.

De primaire grondstof is HM bij ongeveer 1.300 ° C tot 1.400 ° C. Aangezien de gegenereerde warmte meer is dan nodig is, wordt staalschroot samen met ijzererts als koelmiddel gebruikt. Kalksteen (CaCO3) wordt in sommige staalsmelterijen toegevoegd als koelmiddel om de eindtemperatuur aan te passen. Gecalcineerde kalk (CaO) wordt gebruikt als een vloeimiddel voor het bereiken van een hoge basiciteit die nodig is voor P-verwijdering. Schroot wordt eerst toegevoegd aan een lege converter (na slaktappen van de vorige hitte), waaraan de benodigde hoeveelheid HM wordt toegevoegd. IJzererts wordt bij gebruik op een verdeelde manier toegevoegd, meestal tijdens de eerste helft van de slag.

Een deel of alle benodigde kalk wordt toegevoegd voordat het schroot wordt toegevoegd om als een schokkussen te dienen om de voering te beschermen tegen vallend schroot. De rest van de limoen wordt tijdens het blazen meestal op een verdeelde manier toegevoegd. Enige toevoeging van magnesiumoxide (MgO) vindt plaats in de vorm van gecalcineerd dolomiet (CaO.MgO), om het oplossen van vuurvaste stoffen in de slak te minimaliseren. De hoeveelheden van verschillende ladingsmaterialen worden theoretisch berekend door een ladingcontrolemodel op basis van materiaal- en warmtebalans, rekening houdend met de invoersamenstellingen, HM-temperatuur en uitvoerstaalsamenstelling en temperatuur.

De raffinagereacties zijn allemaal oxiderend. Dit wordt bereikt door tonnagezuurstof door een lans aan de bovenzijde te blazen die is uitgerust met 3 tot 6 supersonische straalmondstukken (2,0 Mach tot 2,1 Mach, die onder een hoek met de as van de lans zijn gemonteerd). De punt van de lans wordt op een afstand van 1,8 meter (m) tot 2,5 m boven het niveau van het stille metaalbad gehouden in een grote converter. De lanshoogte is een van de bedrijfsparameters om het proces te regelen

Een typische tap-to-tap-cyclus bestaat uit de stappen zoals hier beschreven. De laadvolgorde is kalk, schroot en HM. Nadat de converter rechtop is gezet, wordt de O2-lans neergelaten tot de gewenste hoogte (aanvankelijk hoogste waarde, 2,2 m tot 2,5 m) en wordt begonnen met blazen. Tijdens de eerste helft van de slag worden eventueel extra kalk samen met ijzererts, gecalcineerd dolomiet en andere additieven toegevoegd. Toevoegingen van vochthoudende materialen worden tijdens het laatste deel van de slag vermeden om waterstof (H2) in het geproduceerde staal laag te houden. De bewerking met hoge lans wordt voortgezet (typisch 3 min tot 4 min) totdat de slak voldoende FeO heeft om het oplossen van kalk te vergemakkelijken. Daarna wordt de lans geleidelijk neergelaten om de benodigde raffinagesnelheden te bereiken. De lanshoogte wordt in 3 stappen verlaagd tot 5 stappen, afhankelijk van de individuele plantpraktijk.

Bij ongeveer 80% tot 90% van de slag (op basis van O2-stroom) wordt een monster genomen voor analyse en wordt de temperatuur gemeten zodat wanneer men klaar is met blazen, gelijktijdig de gewenste samenstelling en temperatuur worden bereikt. Bemonstering en temperatuurmeting kunnen handmatig worden gedaan, d.w.z. door de blaas te stoppen, de converter in een bijna horizontale positie te draaien en een monster door een lepel te nemen en de temperatuur te meten, of door een sublans die in een blaasomvormer wordt neergelaten (in -blow-sampling). Op basis van de monsteranalyse en temperatuur wordt het resterende deel van de slag aangevuld met de vereiste trimtoevoegingen. Zodra de slag is voltooid, wordt de converter naar de tapzijde gedraaid om het vloeibare staal eruit te gieten en vervolgens naar de andere kant voor het aftappen van slakken. In de moderne praktijk wordt een deel van de slak vastgehouden, wordt de converter rechtop gemaakt, wordt wat magnesiet (MgO) toegevoegd en wordt de slak op het binnenoppervlak gespat door met hoge snelheid N2 te blazen. Periodiek wordt de lege converter handmatig of door middel van laserscanners geïnspecteerd op schade aan vuurvaste materialen. Schade wordt gerepareerd door vuurvaste schietmassa te schieten. Hierna is de converter klaar voor de volgende klap.

Het BOS-proces is een complex proces dat zich in een korte tijdspanne afspeelt, met zeer weinig directe feedbackinformatie die beschikbaar is naarmate het proces vordert. Het proces bestaat uit verschillende deelprocessen die ofwel slecht begrepen zijn, ofwel slechts semi-kwantitatief zijn begrepen. Aangezien het proces een autogeen proces is, is er een overschot aan warmte, zelfs nadat de invoer HM rond de 1350 ° C is en het uitvoerstaal wordt getapt bij 1650 ° C tot 1700 ° C. Daarom worden verschillende koelmiddelen gebruikt, schroot en ijzererts de primaire zijn. O2 wordt aan het proces geleverd via supersonische stralen die uitstromen in hete en met stof beladen gassen of onder een vloeibare gasemulsie, waarbij het straalgedrag wordt beïnvloed door de omgeving. Fig 1 toont een schematische weergave van het BOS-proces en de basiskenmerken ervan worden hieronder beschreven.

Fig 1 Schematische weergave van de basisproductie van zuurstofstaal

Koolstofoxidatie – Ontkoling van de in het bad aanwezige C is de meest uitgebreide en de belangrijkste reactie tijdens het BOS-proces. Er zijn drie verschillende fasen tijdens deze ontkolingsreactie. In de eerste trap, die optreedt tijdens de eerste minuten van de slag, vindt de ontkoling langzaam plaats, aangezien het grootste deel van de toegevoerde O2 reageert met het Si van het bad. Tijdens de tweede fase, die plaatsvindt bij een hoog C-gehalte van het bad, vindt de ontkoling plaats met een hogere snelheid en wordt deze gecontroleerd door de hoeveelheid toegevoerde O2. De derde fase vindt plaats wanneer het C-gehalte van het bad ongeveer 0,3% bereikt. In dit stadium daalt de ontkolingssnelheid omdat er minder C beschikbaar is om te reageren met alle toegevoerde O2. In dit stadium wordt de snelheid geregeld door massaoverdracht van C, en de O2 reageert meestal met ijzer (Fe) om FeO te vormen. In dit stadium wordt de vlam aan de monding van de omvormer minder lichtgevend en verdwijnt praktisch wanneer de C daalt tot een niveau van ongeveer 0,1%, aangezien de snelheid van CO-opwekking daalt.

Silicium oxidatie – Gunstige omstandigheden voor siliciumoxidatie zijn (i) lage temperatuur en (ii) lage hoeveelheid SiO2 in de slak. Een basische slak bevordert Si-oxidatie. In basische slakken vindt Si-oxidatie praktisch tot een zeer lage waarde plaats, aangezien SiO2 reageert met CaO en de activiteit van SiO2 in de slak vermindert. Bijna al het Si wordt vroeg in de slag geoxideerd en verwijderd vanwege een sterke affiniteit van O2 voor Si. Het Si van de HM wordt geoxideerd tot een zeer laag niveau (minder dan 0,005%) in de eerste 3 min tot 5 min van de slag. De oxidatie van Si tot Si02 is exotherm en produceert een aanzienlijke hoeveelheid warmte die de badtemperatuur verhoogt. Het vormt ook een silicaatslak die reageert met de toegevoegde kalk en gecalcineerde dolomiet om een basisslak te vormen. Aangezien de oxidatie van Si de belangrijkste warmtebron is, bepaalt de hoeveelheid ervan in HM de hoeveelheid koude lading (schroot en ruwijzer enz.) die aan de convertor kan worden toegevoegd. Het bepaalt ook het slakvolume en beïnvloedt dus de defosforisatie van het bad en de opbrengst. Volgens de vuistregel resulteert een grotere hoeveelheid slakken in een lagere P, maar ook in een lager rendement.

IJzeroxidatie – Oxidatie van ijzer (Fe) is het belangrijkste voor het BOS-proces omdat het (i) het FeO-gehalte van de slak en het O2-gehalte in het staal regelt, (ii) het verlies van Fe in de slak en dus de productiviteit van de staalproductie beïnvloedt proces, (iii) oxidatiepotentieel van de slak, en (iv) FeO helpt bij het oplossen van CaO in de slak.

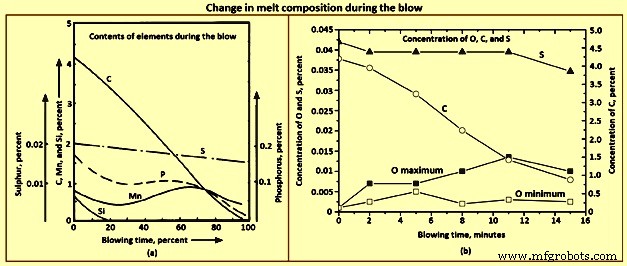

Mangaanoxidatie – Mn-oxidatiereactie in het BOS-proces is nogal complex. In een van bovenaf geblazen converter wordt Mn in de eerdere stadia van de slag geoxideerd tot MnO-oxide en nadat het meeste Si is geoxideerd, keert Mn terug naar het badmetaal. Ten slotte, aan het einde van de slag, wanneer er meer O2 beschikbaar is voor de oxidatie, wordt het Mn gereduceerd in het badmetaal. In het geval van bodemblazen of gecombineerd blazen in de convertor, heeft de oxidatie van Mn een gelijkaardig patroon maar het resterende Mn-gehalte van het vloeibare staal in het convertorbad is hoger dan de bovengeblazen convertor.

Fosforoxidatie – De oxiderende omstandigheden in de converter bevorderen de defosforisatie van badmetaal. De reactie van defosforisatie vindt plaats door de interactie van metaal en slak in het bad. Parameters zoals lagere badtemperaturen, hogere slakbasiciteit (CaO/SiO2-verhouding), hoger FeO-gehalte in de slak, hogere slakvloeibaarheid en goed roeren van het bad bevorderen de defosforiseringsreactie. Het fosforgehalte van het badmetaal neemt af in het begin van de slag, daarna tijdens de belangrijkste ontkolingsperiode, wanneer de FeO wordt verminderd, keert P terug naar het badmetaal en tenslotte neemt het weer af aan het einde van de blaas. Roeren in bad verbetert de vermenging van metaal en slakken en helpt bij de snelheid van defosforisatie. Goed roeren met toevoeging van de vloeimiddelen zoals meelspaat enz., verbetert ook de P-verwijdering door de oplossing van CaO te vergroten, wat resulteert in een zeer basische en vloeibare vloeibare slak.

Zwavelreactie – S-verwijdering is niet erg effectief in het BOS-proces vanwege de sterk oxiderende omstandigheden. S-verdelingsverhouding (% S in slak /% S in het metaal) is ongeveer 4 tot 8, wat veel lager is dan in de stalen pollepel (ongeveer 300 tot 500) tijdens het secundaire staalproductieproces. Tijdens het BOS-proces reageert ongeveer 10% tot 20% van S in het bad direct met O2 om SO2 (zwaveldioxide) te vormen. De resterende S wordt verwijderd door de slak-metaalreactie S + CaO =CaS + FeO. De verwijdering van S door de slak wordt ondersteund door een hoge basiciteit en een laag Fe-gehalte van de slak. Het S-gehalte van het vloeibare staal wordt sterk beïnvloed door het S in het HM en het schroot dat in de converter wordt geladen.

De reacties die plaatsvinden tijdens het BOS-proces zijn heterogeen en op verschillende lengteschalen. Er zijn de bulkmetaalbadfase, de bulkslakfase en de gasfase. Aan de andere kant vindt een groot deel van de reactie plaats op de schaal van fijne druppeltjes en belletjes die in de slak/metaal/gasemulsiefase worden verdeeld. Het verschil in lengteschalen resulteert ook in verschil in tijdschalen. Het metaalbad ziet veranderingen gedurende de hele verwarmingscyclus van 12 minuten tot 15 minuten, terwijl de druppels de volledige raffinagecyclus in ongeveer een minuut kunnen ondergaan. Daarom is het beeld van de procesdynamiek in de loop van een aantal jaren geëvolueerd op basis van observaties en metingen in commerciële en proeffabrieken, zorgvuldig ontworpen experimenten en wiskundige modellering.

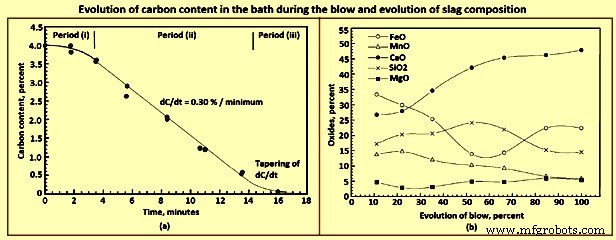

Typische samenstelling van de HM kan C – 4,5%, Si – 0,3% tot 0,5%, Mn – 0,2% tot 0,7%, P – 0,1% tot 0,18%, S – 0,02% tot 0,03%, en een temperatuur van 1350 ° C zijn Aangezien S alleen in gereduceerde toestand in de aanwezigheid van vloeibaar ijzer naar de slak kan worden verwijderd, verwijdert het oxidatieproces in de basische zuurstofstaalproductie geen aanzienlijke hoeveelheid S. De algehele significante reacties kunnen worden geschreven als (i) [Si] + {O2} =(SiO2), (ii) [Mn] + 1/2 {O2} =(MnO), (iii) [C] + 1/2 {O2} ={CO}, (iv ) 2[P] + 5/2 {O2} =(P2O5), (v) Fe (l) + 1/2 O2(g) =(FeO). [-],{-} en (-) worden respectievelijk gebruikt voor de metalloïden opgelost in het metaalbad, gas en bestanddelen in de slak. Figuur 2a geeft het verloop van de reacties in een 200 t converter weer. Metingen gedaan in verschillende converters laten ook vergelijkbare patronen zien. Fig 2b geeft de overeenkomstige evolutie van de slakkensamenstelling.

Fig 2 Evolutie van het koolstofgehalte in het bad tijdens het blazen en evolutie van de slaksamenstelling

Een opmerkelijk kenmerk in de evolutie van de metaalsamenstelling is de gelijktijdige verwijdering van aanzienlijke hoeveelheden C zelfs voordat Si tot een zeer laag niveau is gedaald. Dit wordt ook bevestigd door de waarneming dat de CO-vlam binnen korte tijd na het begin van de O2-stoot omhoog schiet aan de monding van de convertor. Dit in tegenstelling tot de waarnemingen in de inmiddels verouderde Bessemer-converter of het OBM-proces, waarbij lucht/O2 van onderaf wordt geblazen. Bij deze twee processen duurt het enige tijd voordat er een significante vlam verschijnt, wat erop wijst dat de C-oxidatie pas begint als Si tot vrij lage waarden is gedaald.

Thermodynamisch is de volgorde van de oxidatiereacties van opgeloste stoffen op elke lokale locatie voor de bovengenoemde invoeromstandigheden Si, Mn, C en P. Dat wil zeggen, bij de omstandigheden die heersen in het eerste deel van de slag, wordt Si geoxideerd voordat C. De lage begintemperatuur zelf maakt de Si-reactie gunstig. Bovendien heeft het product SiO2 een zeer lage activiteit in de zeer basische omstandigheden die vanaf het begin worden gehandhaafd. De partiële CO-druk daarentegen blijft bijna 0,1 MPa (één atmosfeer). Als bijvoorbeeld een activiteit van 0,001 voor SiO2 wordt aangenomen, dan is de pO2 in evenwicht met 4,5% C en 0,5% Si respectievelijk 1 MPa tot 1,7 MPa en 1 MPa tot 1,9 MPa. Deze functie maakt de analyse van de procesdynamiek en reactiemechanismen interessant.

Kenmerken van het proces

Omdat de feedbackinformatie van het proces beperkt is, is het noodzakelijk om een model te bouwen voor de procesdynamiek op basis van de kenmerken die worden waargenomen uit de informatie die kan worden verkregen. De belangrijke kenmerken van het BOS-proces worden hieronder beschreven.

De reactiesnelheden zijn extreem snel. Tijdens piekontkoling wordt C verwijderd met een snelheid van ongeveer 0,3% per minuut, dat wil zeggen ongeveer 600 kg C per minuut in een 200 t-converter (Fig 2a). De C-reactie vertoont drie typische perioden (Fig 2a) namelijk (i) een beginperiode waarin de snelheid zich opbouwt, (ii) een tussenliggende periode waarin de snelheid relatief constant is ondanks het feit dat het C-gehalte in het bad continu daalt van ongeveer 3,5% tot 4,0% tijdens deze periode, en een laatste derde periode voorbij een kritisch C-gehalte wanneer de snelheid afneemt. Het kritische C-gehalte ligt normaal gesproken in het bereik van 0,2% tot 0,5%.

De afzonderlijke verhittingen met identieke blaascondities vertonen echter een grote niet-reproduceerbaarheid. Twee opeenvolgende slagen met identieke inputs en procesparameters kunnen heel verschillend gedrag vertonen, waarbij sommige slagen slop vertonen (metaal-slak-gasemulsie die over de mond van de converter kookt) of droge slak en spugen (resulterend in lans en mondopbouw) . In de begindagen van het BOS-proces kwam de onreproduceerbaarheid veel vaker voor, toen het onderblazen van roergas nog niet was ingebouwd. Het gebruik van minder schroot als koelmiddel kan ook leiden tot meer reproduceerbaarheid en minder sloping.

Na een studie van verschillende BOS-winkels is aangetoond dat de snelheid van piekontkoling recht evenredig is met de snelheid van O2-blazen. Tijdens de slag in een converter van laboratoriumformaat is ook aangetoond dat de effecten van een toenemende snelheid van de O2-blaassnelheid en een afname van de lanshoogte op de snelheid van piekontkoling vergelijkbaar zijn.

Tijdens de experimenten in een pilot converter bij MEFOS (een onderzoeksinstituut in Zweden) is aangetoond dat er een concentratievariatie is langs de hoogte van een top blown converter. Dit geeft aan dat topblazen het metaalbad niet goed mengt ondanks het enorme momentum in de topstraal. Dit verschil verdween echter door een zeer kleine hoeveelheid inert gas uit de bodem te blazen.

Het is bekend dat de slak in het BOS-proces een aanzienlijke fractie van het metaal in de vorm van druppeltjes in de slakfase bevat. De hoeveelheden variëren tijdens de slag en zijn het hoogst tijdens het middelste deel van de slag. De schattingen lopen uiteen van 10 tot 25 procent. Deze druppeltjes zijn vrij fijn, de meeste zijn minder dan 1 mm tot 2 mm. Het aantal druppels in de emulsie daalt tegen het einde van de slag. De druppeltjes zijn normaal gesproken in een veel geavanceerdere staat van raffinage in vergelijking met het bulkmetaalbad.

Tijdens het grootste deel van de slag bestaat er een slak-metaal-gasemulsie. Met ongeveer een derde van de slag is de emulsiehoogte meer dan ongeveer 2 m, waardoor de punt van de lans wordt ondergedompeld en het geluid van de supersonische straal wordt gedempt. Soms kan de emulsie de hele oven vullen en over de mond koken (slobberen). Tegen het einde van de slag voorbij een kritische C in het bad, stort de emulsie in, wat aangeeft dat de emulsie van voorbijgaande aard is en continue gasontwikkeling nodig heeft om te overleven.

Zoals gezegd worden C, Mn en P gelijktijdig met Si geoxideerd in het eerste deel van de slag, tegen de verwachting in dat Si-reactie de voorkeur heeft boven de andere reacties op basis van de samenstelling van het bulkmetaalbad. Mn- en P-reacties kunnen tot op zekere hoogte worden verklaard door het feit van activiteiten in de slak. C-reactie kan niet worden verklaard, tenzij men de hypothese gebruikt dat de bulkmetaalsamenstelling niet de overhand heeft op de plaats van de reactie.

Er is omkering van Mn en P tijdens het middelste deel van de slag (figuur 3a). Dit wordt ook weerspiegeld in het slakkenpad (Fig 2b). Het is echter duidelijk dat de reversies gecorreleerd zijn met het FeO-gehalte in de slak. Het oplossen van CaO gaat bijna tot het einde door ondanks de toevoeging van kalk in het begin of in het begin van de slag. C bepaalt de algehele dynamiek van het proces en deze reactie vindt krachtig plaats. Afb. 3a toont verandering in smeltsamenstelling tijdens de slag.

Fig 3 Verandering in smeltsamenstelling tijdens de slag

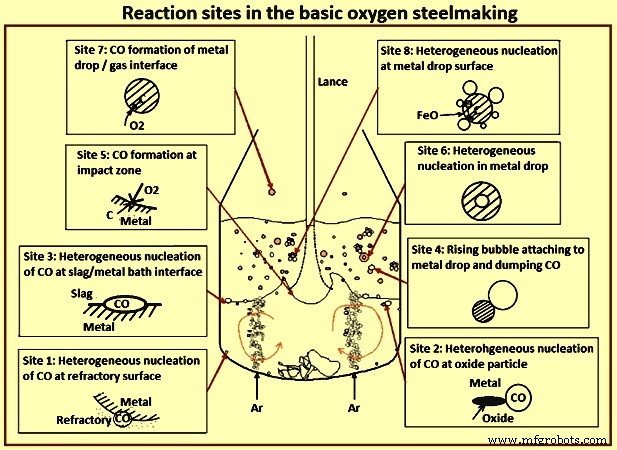

De dynamiek van het BOS-proces is afhankelijk van de krachtige C-reactie. De volledige dynamiek is op te delen in meerdere locaties. Andere reacties zijn te begrijpen op dit raamwerk. Omdat O2-straal bijna zuiver is, bereiken moleculen het badoppervlak direct zonder een aanzienlijke barrière voor massaoverdracht. Wanneer een molecuul toeslaat, kan het een van de volgende dingen doen.

O2-molecuul reageert met C op de plaats van inslag. De reacties kunnen [C] + 1/2{O2} ={CO} en [C] + {O2} ={CO2} zijn. Het kan in het metaal oplossen als [O]. Dit kan dan ergens anders heen reizen en reageren met andere oxideerbare elementen zoals O2 =2[O]. Een deel ervan kan reageren met Fe in het bad en FeO produceren volgens de vergelijking Fe + 1/2{O2} =(FeO). FeO kan naar de slakfase reizen en elders met metaal reageren. Elk van deze leidt tot raffinagereacties die plaatsvinden op verschillende mogelijke plaatsen in de converter, wat leidt tot, bij het mengen, algehele badverfijning. Deze verschillende locaties zijn schematisch weergegeven in figuur 4.

Fig 4 Reactieplaatsen in de basisproductie van zuurstofstaal

Er moet aan worden herinnerd dat de C-O-reactie heterogeen is. Er is ten minste één massaoverdrachtstap die snelheidsbeperkend kan zijn. C moet in het metaal naar het grensvlak diffunderen. Afhankelijk van de O2-bron voor de reactie kan ook O2 in de gasfase, opgelost O2 in de metaalfase of FeO in de slakfase worden overgedragen. Opgelost O2 kan naar andere delen in het metaalbad reizen en reageren met opgelost C om CO vrij te maken in met gas gevulde poriën in het vuurvaste materiaal (locatie 1). CO kan zich ook vormen op vaste deeltjes die in het metaalbad drijven door heterogene kiemvorming (site 2). Heterogene kiemvorming kan ook plaatsvinden op het grensvlak van slaklaag / metaalbad (site 3). Homogene kiemvorming in het bad is hoogst onwaarschijnlijk, tenzij de CO-oververzadiging erg hoog is. Zoals eerder beschreven kan CO-reactie direct plaatsvinden op de inslagplaats (locatie 5). Een deel van het op of nabij de inslagplaats gevormde FeO kan onder het oppervlak van het metaalbad komen en langs het slak/metaalgrensvlak reizen, waarbij het reageert met C, waardoor een geëmulgeerd grensvlak ontstaat (zoals in plaats 3). Het grootste deel van het gevormde FeO wordt echter waarschijnlijk overgebracht naar de slakfase.

Dit geeft nu meerdere mogelijkheden. Op het grensvlak tussen slak en metaalbad kunnen reacties plaatsvinden zoals eerder beschreven (site 3), O2 komt nu uit de slakfase en C uit het metaal. Zoals eerder beschreven, bevat de slakfase een groot aantal metaaldruppels, die continu worden gegenereerd door het momentum van de straal op de plaats van inslag. Daarom kan het FeO in de slak reageren met deze druppeltjes via verschillende mechanismen, zoals (i) CO-bellen kunnen heterogeen kiemen op het grensvlak (plaats 8), (ii) CO kan worden overgebracht naar een passerende bel die in contact komt met de druppel (plaats 4), en (iii) CO-bel kan homogeen in de druppel kiemen, als de superverzadiging erg hoog is (plaats 6). Als er een metalen druppel op het vrije bord wordt gegooid, kan deze direct reageren met O2 of CO2 in het gas (site 7).

Hoewel al deze sites tot op zekere hoogte actief kunnen zijn tijdens de klap, is er behoefte aan het identificeren van het overheersende mechanisme dat de algehele dynamiek bepaalt. De bijdrage van elk van deze sites kan worden geëvalueerd op basis van de waarnemingen. Het feit dat het bad een concentratiegradiënt vertoont bij afwezigheid van bodemgasinjectie, die verdwijnt met slechts 1% van het inerte gas dat vanaf de bodem wordt geblazen in vergelijking met de bovenste gasstroom, de mechanismen op locatie 1 en locatie 2 kan worden afgedaan als onbelangrijk.

De temperatuur aan het oppervlak bij de inslagzone zal naar verwachting hoger zijn dan 2.120 ° C. Daarom wordt verwacht dat de snelheden van de chemische reacties zeer hoog zullen zijn. Het gebied van de inslaglocatie is relatief klein en de O2-aankomstsnelheid is erg hoog. De opgeloste stoffen moeten echter naar het grensvlak diffunderen en de warmte moet in het metaal worden geleid. Vers metaal wordt naar het grensvlak gebracht dat door een grote oppervlaktesnelheid naar buiten wordt geveegd. Onder deze omstandigheden kan worden verwacht dat het inslagoppervlak wordt uitgehongerd van de opgeloste stoffen en een laag Fe achterlaat die reageert met O2. Uiteindelijk kan redelijkerwijs worden aangenomen dat een metaallaag van de bulkmetaalsamenstelling volledig is geoxideerd, waarbij oxiden in de gecondenseerde fase worden overgedragen naar de slaklaag. Wanneer het C-gehalte rond de 5% (20 tot 25 mol %), deze benadering betekent dat ongeveer 25% van de toegevoerde O2 op deze locatie wordt verbruikt voor C (CO en CO2). De bijdrage wordt geschat op ongeveer 40% op basis van berekeningen waarbij wordt aangenomen dat de massaoverdracht aan de metaalzijde niet de snelheidsbepalende factor is. Ooit werd het beschouwd als het belangrijkste mechanisme (theorie van de hete zone of de impactzone). Metaallaag die op deze plek naar buiten stroomt, kan ook verzadigd raken met O2 zoals eerder vermeld.

De reacties in de emulsie lijken belangrijke plaatsen voor reacties te bevatten (plaatsen 4, 6 en 8). De druppeltjes in de emulsie hebben een extreem groot specifiek oppervlak. Bij aanwezigheid van redelijke hoeveelheden FeO in de slak kunnen alle raffinagereacties in een druppel in enkele tientallen seconden plaatsvinden in plaats van minuten. Een druppel metaal van 3 mm die 4,5% C bevat, kan ongeveer 3.000 keer zijn volume CO ontwikkelen. Dit emulgeert het als het ontsnapt door de stroperige slak. De complexe interacties van emulsievorming, druppelgeneratie, druppelverblijftijd enz., dragen dus grotendeels bij aan de algehele dynamiek. Reacties van druppeltjes die direct reageren met de gasfase zijn vooral belangrijk in de eerste paar minuten van de slag, wanneer er nog geen volledige slaklaag is gevormd.

Een uitgebreide blik op deze algemene procesdynamiek vereist een achtergrond van supersonische gasstralen, hun interactie met een metaal/slakkenbad, druppelvorming en hun verblijftijden, CaO-oplossing en badmenging enz.

Een gas-in-gasstraal neemt het omgevingsgas mee in zijn omtrek. De verstoorde laag bereikt de straalas een paar mondstukdiameters stroomafwaarts (potentieel kerngebied) waarboven de stroming volledig wordt ontwikkeld met zelfvergelijkbare radiale snelheidsprofielen. De axiale snelheid varieert omgekeerd evenredig met de afstand om het momentum te behouden. Gewoonlijk zet de straal uit onder een halve kegel met een hoek van ongeveer 10 graden tot 12 graden, als het omgevingsgas dezelfde dichtheid heeft als die van het straalgas. Als de omgeving lichter is, is de uitzetting minder vanwege het massa-effect.

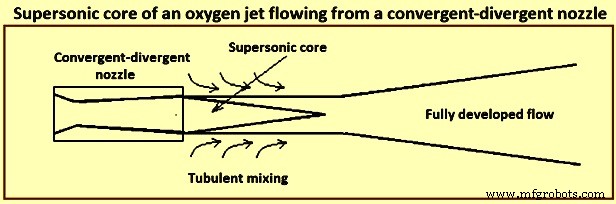

In supersonische jets beïnvloedt de samendrukbaarheidsfactor jetexpansie. Het is aangetoond dat de straal niet veel uitzet totdat de axiale snelheid vertraagt tot de sonische snelheid (supersonische kern). Daarna zet de straal uit als een subsonische straal, zoals weergegeven in figuur 5. Recent CFD-onderzoek (computational fluid dynamics) van een O2-straal in een BOS-converter heeft aangetoond dat de axiale snelheid bijna constant is over een afstand van ongeveer 1 m en de temperatuur van het gas aan de as blijft in deze regio rond de -170°C. Daarna stijgt de temperatuur gestaag door het meeslepen van hete gassen. O2-lansen worden daarom bediend bij een Mach-uitgangsgetal van ongeveer twee, zodat ze op enige afstand kunnen worden gehouden en toch een goede straal / metaal-interactie kunnen bewerkstelligen.

Fig 5 Supersonische kern van een zuurstofstraal die uit een convergent-divergent mondstuk stroomt

Opgemerkt kan worden dat als de O2-straal wordt ondergedompeld in een atmosfeer van CO zoals in de BOS-converter, de concentratie van O2 aanzienlijk kan dalen.

Wanneer een hogesnelheidsstraal een metalen oppervlak raakt, wordt een krater gevormd waarvan de randen zeer onstabiel zijn vanwege de hoge snelheid van de afgebogen straal, waarbij metalen druppels worden uitgestoten. Bij voldoende hoge waarden komt de jet weer binnen, waarbij een deel van de druppeltjes in de jet zelf wordt gegooid, wat leidt tot een zeer onstabiele krater die oscilleert en ronddraait. In the presence of a slag layer these droplets are trapped by the slag leading to droplet-in-slag emulsion.

The crater depth can be calculated by performing a momentum balance at the stagnation point at the centre of the crater. In further studies with a constant based on the experiments with various liquids and gases at room temperature and quantitatively studying the emulsification phenomena with the help of a 2-dimension, two phase model of mercury and glycerol, it has been found, as expected, that the droplets in the emulsion are increased with gas flow rate and varies inversely with stand-off distance of the lance tip from the liquid surface (lance height). While experimenting with a 3-dimension model of water to determine the droplet generation rate with a top layer representing slag, it has been found that there are two regions, one at a lower flow rate where the rate increases nonlinearly with flow rate and the second where the rate varies almost linearly with the flow rate. The Weber number has been used to characterize the flow phenomena. Droplet generation rate (kg/second) is correlated experimentally as a function of the blow number. It has been shown that simultaneous bottom gas injection can increase droplet generation especially when they are nearly coaxial with the top jet. The presence of slag phase can change the rate of generation substantially.

In a supersonic jet, say of Mach 2, the exit gas temperature is around -100 deg C. Thereafter, it entrains lower density converter gas. The temperature, velocity, and composition of the gas change as the jet strikes the bath. Hence this correlation has large uncertainties, because of which usefulness of the correlation in the BOS model is less than adequate. Since there is no other correlation, one normally uses the above correlation for generation of droplets and tunes it as needed.

The reaction rates also depend on the droplet sizes. Several studies have obtained emulsion samples from the working converters or laboratory hot models. These studies have found in general the sizes to be in the range of 0.05 mm to 3 mm. In a study experimenting with pig iron and O2, there were large chunks of liquids thrown out, which normally spend negligible quantity of time in the emulsion. Though these approximations and correlations are clearly inadequate, most models use these for lack of better correlations.

One of the studies found large quantities of metallic droplets in the foamy slag formed during high P iron refining. Another study made similar observations by collecting samples ejected through the tap hole in a 230 t converter and analyzing them. Several other studies have also made similar observation.

As mentioned earlier, the droplets are in various states of advanced refining, some of them being almost completely refined, though the bath still had considerable quantity of C. The fraction of metal in the emulsion has been estimated to be large, being almost 25 % of the bath weight. This corresponds to a surface area of around 40,000 square metres (sqm) if one assumes an average size of 1 mm for the droplets. It has been proposed in one of the studies that refining in the converter takes place primarily in the emulsion phase, the bath seeing refining by dilution from droplets falling back (emulsion theory). Emulsion in the converters refers to a slag-metal-gas system. One can visualize it as slag-gas foam in which metal droplets are distributed.

It has been also reported that several of the droplets display high O2 super-saturation and this has postulated that the finer droplets can have been generated by homogeneous nucleation of CO droplet bursting. Some droplets show evidences of being attached to gas bubbles and some are even hollow. There have been several experiments with magnetically levitated and freely falling droplets reacting with oxidizing gases. The results of these experiments are interesting. When the C content is high, one can see reactions taking place at the surface, as evidenced by CO burning. As the C content comes down, small droplets are thrown out indicating sub-surface nucleation. Further lower in C content, the droplets sometimes burst, indicating O2 super-saturation and nucleation deep within the droplet. Super-saturation to the extent of around 5 MPa (for equilibrium CO) had been reported at the time of droplet bursting.

In one of the studies, the residence time of the droplets in a converter has been measured by radioactive gold isotope tracer technique. The maximum residence time of droplets which are in advanced state of decarburization has been estimated to be around 2 minutes. Residence time calculated on the basis of free fall is of the order of a few seconds even while considering the slag to be emulsified to a much greater height. The high residence time hence needs an explanation.

Several experiments using X-rays for visualization of a single Fe-C droplet reacting in molten oxidizing slags have shown that the droplet gets buoyed up to the surface as soon as decarburization starts, and stays at the surface till the CO bubbling subsides. Further, it has been shown that the droplet residence time is dependent on bubble formation which keeps the droplet afloat.

There are two views on how the CO formation keeps the droplet buoyant. One of the studies has formulated a bloated droplet theory wherein CO forms homogeneously inside the droplet and this hollow droplet has a low apparent density, due to which it remains afloat. The other view is that the bubbles form heterogeneously at the droplet / slag interface and as long as the bubbles stay attached to the droplet they keep it afloat. The visual evidences from X-ray fluoroscopic studies cannot clearly distinguish between these two. The fact that there does not seem to be a nucleation barrier during vigorous deoxidation as evidenced by copious evolution of bubbles suggests interface nucleation.

At high C concentrations when C mass transfer within the drop is not rate controlling, the highest CO super-saturation is to be seen at the droplet surface. Hence, it can be expected that for the nucleation to take place heterogeneously at the surface, the bubble is to spend some time at the interface before detaching. Since there can be several bubbles attached, the droplet remains buoyed. As C falls to low values, nucleation at the interface becomes sporadic, and in periods when there is no bubble attached, O2 dissolves into the metal and diffuses in. Hence, the highest super-saturation region moves inward, first to sub-surface and then to deep inside the droplet. One can thus see sub-surface nucleation initially throwing out small droplets and then deep inside. These homogeneous nucleation events are probably sporadic, with a stochastic nature.

Simultaneously, the apparent density of the droplet with no or few bubbles is now high and it falls down into the metal bath. The critical C content when the droplet falls down depends on droplet size, the oxidizing potential of the slag (and the rate of mass transfer of FeO), and the sporadic nucleation event either at the surface or inside the droplet. Empirical work to correctly predict the critical C content is lacking. Evidence from levitated droplet experiments also point towards these series of events, though the stirring due to the electro-magnetic field makes the condition different from that in the converter especially with respect to mass transfer within the droplet.

In the context of converter, the droplet surface is continuously disturbed by the bubbles. This has two counteracting effects. Part of the droplet surface is covered by the gas bubble and is not available for mass transfer from the slag to the droplet. The droplet surface is also vigorously stirred by the formation and detachment of bubbles, enhancing mass transfer locally. Several indirect estimations have been made. In one of the studies, indirect estimation of mass transfer coefficient has been made for FeO in slag for P transfer rate in high temperature single droplet experiments, and the values obtained are between (10)−5 metres per second (m/s) and (10)−4 m/s . Another study estimated similar values. Proper experimental studies, both in cold and hot models, are necessary to get reasonable correlations in terms of dimensionless variables.

Though the slag is very well stirred in the converter due to the gas jet and a large quantity of gas passing through it, the metal bath in top blown converters is comparatively poorly mixed. Measurement of mixing time (t95 which is the time to get 95 % homogeneity) in top blown converter can be as high as 150 seconds (s) to 180 s, as compared with 10 s to 20 s in bottom blown OBM converters. This has consequence on the reaction dynamics, since the metal droplets are removed from the top layer and the refined droplets from the emulsion fall back at the top. Since much of the heat is also released in the slag, the slag and the droplets falling back are also hotter. There can also be composition and temperature stratification due to the scrap at the bottom slowly dissolving into the liquid metal.

High mixing times also correspond to high irreproducibility in mixing times, leading to irreproducible blow behaviour in the absence of bottom blowing. For example, a large eddy of liquid metal containing higher C from the bottom being brought to the surface of the metal bath can suddenly increase the rate of decarburization leading to instabilities. Hence, inert gas injection from the bottom of the converters to bring down the mixing time has become the standard practice.

Since the rate of bottom gas injection and the position of the porous elements through which the gas is introduced have a bearing on the reaction dynamics, it is necessary to quantify the mixing behaviour for quantitative predictions of composition and temperature evolution. A single average t95 value is inadequate for incorporation into a comprehensive model of the converter, since two different mixing curves can give the similar t90 (time to get 90 % homogeneity) and different t95 values. The compromise can hence be a two parameter model, based on estimation of two mixing times (t90 and t95). One can then idealize the metal bath as consisting of two stirred tank reactors (STR), exchanging metal continuously. The bottom part sees only scrap melting and the top part sees all other phenomena explained earlier. The two parameters of this model, ratio of reactor sizes and the metal exchange rate can then be fitted to the mixing times of the converter under various conditions of operation.

Formation of slag and dissolution of fluxes

Fluxes (lime and calcined dolomite) which are charged early in the blow dissolve with the developing oxides to form a liquid slag. The rate of dissolution of these fluxes strongly affects the slag-metal reactions occuring during the blow. At the beginning of the blow, the lance height above the bath is kept high which causes an initial slag rich in SiO2 and FeO. During this period large quantities of fluxes are charged in the converter. The lance is then lowered and the slag starts to foam at around one third of the blow due to the reduction of FeO in the slag in conjunction with CO formation. As the blow progresses, the CaO dissolves in the slag, and the active slag weight increases. After the blow has progressed around three fourth of the time, the FeO content in the slag increases because of a decrease in the rate of decarburization.

During the blow, the temperature of the liquid steel gradually increases from around 1,350 deg C to 1.650 deg C at turndown of the converter, and the slag temperature is around 50 deg C higher than that of the liquid steel. The slag at turndown can contain regions of undissolved lime mixed with the liquid slag, since the dissolution of lime is limited by the presence of dicalcium silicate (2CaO.SiO2) coating, which is solid at steelmaking temperatures and prevents rapid dissolution. The presence of MgO in the flux weakens this coating. Hence, earlier charging of MgO speeds up slag formation due to quicker solution of lime.

The converter needs to maintain a good fluid slag of high basicity (high CaO content) so that the large quantity of CO generated can be handled, and P can be removed efficiently. Hence, the converter operator tries to achieve a CaO / SiO2 ratio in excess of 3.0 in the final slag.

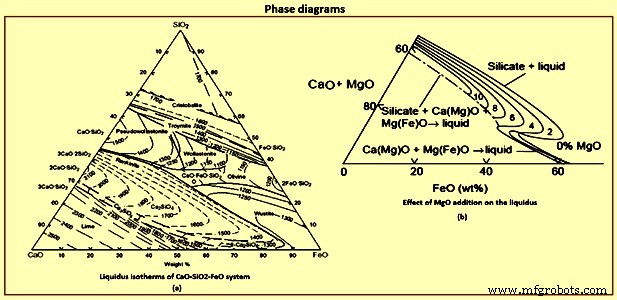

Fig 6a shows the liquidus contours in a CaO-SiO2-FeO ternary diagram. It is clearly seen that a CaO / SiO2 ratio which can be achieved in this system at 1,350 deg C, i.e. at the beginning of a blow this ratio is limited to around 1.6 to 1.7. Marginal improvement can take place with MgO additions (Fig 6b) and some Al2O3 coming from the carry over slag. In the final slag also at 1,650 deg C with 25 % to 30 % FeO, the maximum CaO / SiO2 remain less than 3.0. This is also borne out by the slag analyses which frequently show un-dissolved lime. Apart from the issue of solubility of CaO in the converter slags, the lime particles get passivated in the presence of highly siliceous slags. Since the CaO concentration is the highest at the surface of a dissolving lime particle, di-calcium silicate forms here. This compound is not only highly refractory but it forms an adherent layer retarding further dissolution.

A lime particle remaining undissolved for long at the high temperatures also sinters and becomes less reactive. One way of breaking the adherent layer is to have high FeO content in the slag. This is the reason for the practice of raised lance blowing in the first few minutes of the blow, when the FeO is built up to 25 % to 35 % or higher. Though the effect on solubility of CaO is marginal (Fig 6), this facilitates breaking of the adherent di-calcium silicate layer permitting further dissolution.

Additives like fluorspar (CaF2) can bring about this effect much more efficiently, though this is not an acceptable plant practice in recent times for various reasons. Fig 6 shows phase diagrams with Fig 6a showing liquidus isotherms of CaO-SiO2-FeO system and Fig 6b showing tffect of MgO addition on the liquidus.

Fig 6 Phase diagrams

Process flow and reaction dynamics

The contents of the converter can be divided into several important regions such as (i) the metal bath, which itself can be divided into the bottom and top part between which there is exchange of metal, (ii) the O2 jet and the impact region, and (iii) the slag region which mostly is in the form of a slag-metal-gas emulsion. There are three distinct regimes in the blow. The initial part is characterized by a bare metal bath covered with islands of solid lime and some slag carried over from the previous heat. Jet of O2 hits the metal bath and does two primary things. First, it oxidizes almost an entire layer of the metal giving CO, SiO2, MnO, P2O5 and lots of FeO. Not all O2 is consumed in this location, and the gas above hence can contain high ratio of CO2 / CO and some O2 as seen in exhaust gas analysis. The jet also throws droplets into the gas phase, which after free flight fall back. Since the gas is oxidizing, the droplets get refined during the flight. At the surface of the droplets, the order of reactions is dictated by the thermodynamics.

For each of the solutes, reaction involves mass transfer steps such as mass transfer of CO2 / O2 in the gas phase and of the solutes in the liquid phase. The interfacial chemical reactions are expected to be very fast at this temperature. The order of the reactions can be achieved by solving the mass transfer equations along with free energy minimization for the interface reactions competing for O2. The order is normally Si and Mn followed by C and P. Since the time of flight is typically of the order of a second or lower, the droplets fall back probably completing only part of the Si reaction. Smaller the droplet, further the refining proceeds because of the larger specific surface area. Reaction at the rest of the surface of the metal bath is small because of the smaller surface area compared to that of the droplets.

The mass transfer in the gas phase can easily be calculated by Ranz-Marshall type correlations. At this initial phase of the process droplets are high in solutes, and the gas phase mass transfer is expected to be rate controlling. The small droplets can be considered as rigid and one can assume pure diffusion of solutes inside the droplets. When the droplets fall back, the condensed phase oxide products in the droplets remain at the top of the bath, and on combining with the oxides from the impact site and the fluxes added start forming a liquid slag. As mentioned earlier, good quantity of FeO is formed at the impact site, and hence liquid slag formation is easy. After sometime, there is a liquid slag layer covering the metal bath. Increasingly more and more droplets are thrown to the slag. The droplets ejected into the gas phase now have to pass through the slag phase before reaching the metal bath. Further refining hence takes place in the slag.

Initially when the slag layer is thin and the droplets are high enough in Si and Mn, the droplets fall through before the C reaction starts, that is, with no gas evolution, especially for larger droplets. Smaller droplets high in C can however start to decarburize early releasing CO, and slowly emulsifying the slag. This early phase is characterized by a low flame at the mouth, since CO formation is comparatively low. Once the Si in the metal bath falls down to some extent, the desiliconization progresses considerably, before the droplet has fallen down. C reaction starts and the droplet stays now buoyed in the emulsion till its C content reaches the critical C content as explained earlier. In the slag phase, the rate is expected to be controlled by slag phase mass transfer of FeO, as long as C in the droplet remains high enough. Once a critical C is reached in the droplet, bubbling slows down and then ceases, and the droplet falls down. The critical C is largely determined by the FeO content in the bath. Quickly the emulsion builds up and the second phase of reactions in the emulsion starts. The flame at the converter mouth becomes large. The lance tip gets dipped into the emulsion.

In the second phase almost all of the droplets are ejected into the emulsion, and the gas phase reactions become unimportant. It is to be noted that the residence times of the quiescent droplets in the slag are only of the order of a few seconds unless decarburization reaction starts. Hence, for maximizing the refining, the operator is to quickly reach a stage where the decarburization reaction starts before the droplets fall back. One way to accelerate the reactions is to keep the FeO content in the slag high. Another reason why FeO is to be increased as early as possible is to have a fluid slag by the time decarburization rate reaches its highest value, since the large quantity of gasses are to quickly escape from the slag. Else, the emulsion height gets build up uncontrollably leading to overflow, and slopping.

The FeO content in the slag is a balance between its generation at the point of impact and its consumption by the droplets in the emulsion. The FeO generation is probably weakly dependent of the lance height, whereas a high lance leads to less droplet generation due to lower force with which the jet strikes the metal bath, and vice versa. Hence a raised lance practice, called the soft blow, leads to quick increase in the FeO content in the slag. This facilitates CaO dissolution and formation of a fluid slag. The initial soft blow, normally 3 min to 4 min, is the normal plant practice.

At an optimum moment, the lance is lowered to induce high rates of reactions. Droplet generation rates are high, the bath is already desiliconized, and hence the droplets undergo vigorous decarburization till C goes to low values before falling back. During this period of peak decarburization rates, hence a large part of the metal bath remains in the emulsion as droplets. These droplets have spent different times in the emulsion and hence are in different stages of refinement. The degree of refinement also depends on the droplet size. The droplet are hence characterized by two variables namely the time it has been formed (and hence its age) and the size of the droplet. The droplet starts to fall back when a characteristic C content is reached, which depends on its size, the slag FeO, and the temperature. During this last phase of the droplets, the O2 potential at the interface is also high and hence P is also removed if other conditions are favourable. Falling droplets result in apparent refinement of the top of the metal bath, which on mixing lead to refinement of the rest of the bath. Since the time for refinement of a droplet can be of the order of 0.5 min to 2 min, one sees drop in C, Mn and P in the bulk metal sample even if Si in the sample is still of considerable quantity (Fig 3a).

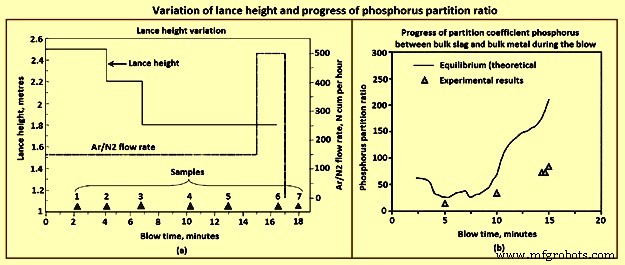

The overall rate of reaction, to some extent, is self-correcting. If the number of droplets in the emulsion come down decreasing the rate, the level of the metal bath increases leading to lower effective lance distance, which in turn causes droplet generation to increase. This is one of the reasons for the near constant decarburization rate during middle part of the blow. It is however is to be noted that the C content of droplets entering into the emulsion keeps falling down, and hence their residence time. The operator is required to correspondingly increase the droplet generation rate by progressively lowering the lance. Fig 7a indicates the lance height variation during a typical blow.

Fig 7 Variation of lance height and progress of phosphorus partition ratio

As the bath becomes low in C in the final phase of the blow, the rate now gets limited by C diffusion within the droplet even as it enters the emulsion. The CO generation is low and is not able to keep the droplets floated. The residence time drops down to a few seconds, and hence number of droplets in the emulsion comes down even though the lance height has been brought down to the lowest level permissible for lance health. The emulsion dies down. At this time there is falling rates of decarburization and fast buildup of FeO in the slag. Since the rates are low, the FeO content and the O2 dissolved in steel increase much beyond what is dictated by C-O equilibrium. Hence, at this period, the operator raises the argon stirring rate, increasing thereby the droplet generation rate without adding extra O2. This helps to some extent.

Phosphorus removal is sometimes an issue in the BOS process and can result in re-blows, especially when the input P in the hot metal is high (around 0.2 %). Though the conditions are normally favourable in the final slag with high FeO and high basicity, the converter operator can land in adverse situation if the slag regime is not carefully managed throughout the blow. The thermodynamics of P is well known. The reaction is written either in terms of molecular species or in the ionic form. The reaction is 2P + 5/2 O2(g) =P2O5(l), P + 5/4 O2(g) + 3/2 (O)2− =(PO4)3−. In the former case one writes an equilibrium constant, and expresses the Raoultian activity coefficient as a function of slag composition. If one adopts an ionic form of the equation, one instead writes an equation for a phosphate capacity of slag and correlates the phosphate capacity to the slag composition empirically. Both these approaches are conceptually similar. The partial pressures of P and O2 can easily be converted to percent dissolved in metal or activity of FeO in slag with known thermodynamic data. The slag data as a function of composition either as Raoultian activity coefficient or as phosphate capacity have been empirically determined in several studies. The progress of partition coefficient for P between bulk slag and bulk metal can be calculated when the slag analysis during the blow is known.

In the initial period of the blow, the bath C is quite high and also contains Si. Hence at the slag / metal interface, the O2 potential remains low. Therefore, very high rate of dephosphorization at the bulk metal / slag interface is not expected. The metal droplets, on the other hand, get highly refined in a matter of 1 min to 2 min, and before returning to the metal bath, have high O2 potential at its interface. Further the partition coefficient at this time is high since FeO content is high due to soft blow, temperature is low, although with some CaO yet to dissolve. The number of droplets in the emulsion is also very large. Hence, the dephosphorization rate is very high which can be seen in Fig 3a. Towards the end of the blow again, the conditions in the slag are favourable with high FeO and high basicity, though now the temperature has risen substantially. The rate of phosphorus removal however is not very high in this period, since the number of droplets is not very high, surface area is quite small and hence all reactions are slow.

Vigorous Ar stirring is helpful at this time of the blow, and for some time after the O2 flow is stopped, though to a limited extent. It is in the middle part of the blow the operator has the highest opportunity for efficient overall dephosphorization. After the soft blow when the lance is lowered progressively for effecting high rates of decarburization, FeO content in the slag drops considerably and remains low till the emulsion starts collapsing. The slag becomes comparatively ‘dry.’ The partition coefficient becomes adverse, and one can easily get P reversal to the metal. Lower is the FeO level, higher is the reversal. This reversal increases the load on the last part of the blow where the rates of reactions are anyway low as explained earlier.

Hence, close control of the FeO content during the middle part of the blow is necessary if the operator is required to make low P steel. Premature lowering of the lance in each stage can lead to very low FeO content (less than 12 % to 15 %). FeO content is determined by the balance between droplet generation rate (consumption rate) and the FeO generation rate. However, it is to be noted that very low FeO in the slag also lowers the decarbonization rate. Very high FeO on the other hand leads to sloppy conditions.

Higher levels of FeO content can be achieved by modifying the lance practice. The lance height for the intermediate levels can be kept slightly higher than the normal. The operator can also slightly delay lowering of the lance, taking care to see that it does not lead to uncontrolled emulsion build up. The operator can also achieve this by distributed ore addition during this period.

The chemistry of steelmaking in BOS converter is summarized here. From the thermodynamics of the O2 steelmaking process, it can be seen that, at the beginning, the O2 blown onto the HM preferably reacts with the dissolved Si, forming SiO2 which floats on the surface of the metal. From kinetics, it is expected that a part of the O2 blown reacts with the dissolved C and Fe atoms. The formation of CO gas occurs instantaneously on process ignition. Calcined lime is added to neutralize the acid slag, which initially includes a liquid mixture of FexOy and SiO2. Several chemical reactions take place in the BOS converter. The main reactions are dissolution of O2 into the metal from O2 gas, decarburization through dissolved O2, and oxidation of Fe, [Si], [Mn], [P], [V] and [Ti]. Solid or liquid oxides are formed as reaction products during blowing, and they are bound with the lime which is added at the start of blowing to form a liquid slag in the converter. Due to intensive CO gas formation, droplets of liquid metal are introduced into the slag, which tends to foam. Hence, the slag in the converter during O2 blowing is actually an emulsion of liquid slag and metal droplets, foaming because of the influence of gas bubbles. The emulsion is also a favourable site for reactions. For example, a considerable fraction of C oxidation can occur in the metal droplets in the emulsion although the majority takes place in the impact zone of the O2 jets. The rest of the O2 is used to burn Fe into FexOy. During blowing, O2 penetrates the metal droplets and can react with the CO gas. The total slag-gas system behaves as foam and rises quickly to the cone of the converter. Hence, the O2 inflow and the reaction rates have to be adjusted so that foam is not spilled from the converter. Slopping frequently occurs even though the inner volume of the converter is almost nine times larger than the volume of the inactive metal and slag bath.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- Inductieoven en staalproductie

- Gecombineerd blaasproces in de staalproductie van convertors

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- CAS-OB-proces van secundaire staalproductie

- Chemie van de ijzerproductie door hoogovenproces

- Argon-zuurstofontkolingsproces

- CONARC-proces voor staalproductie

- Verschillende methoden voor het maken van staal