CAS-OB-proces van secundaire staalproductie

CAS-OB-proces van secundaire staalproductie

Het CAS-OB-proces is een pollepelbehandelingsproces in de secundaire metallurgie dat wordt gebruikt voor het chemisch verwarmen van staal. De afkorting CAS-OB staat voor ‘Composition Adjustment by Sealed Argon Bubbling – Oxygen Blowing’. Het proces is in de jaren tachtig ontwikkeld en gepatenteerd door Nippon Steel Corporation. Tijdens het CAS-OB-proces zijn de belangrijkste functies het instellen van de temperatuur op een optimaal niveau en het nauwkeurig toevoegen van legeringselementen. Het doel van de verwarming is om te zorgen voor voldoende temperatuur van het vloeibare staal wanneer het naar de continugietmachine wordt gestuurd. Het CAS-OB-proces behoort tot de processen die bij atmosferische druk werken.

Het CAS-OB-proces is ontworpen voor homogenisatie en controle van de samenstelling en temperatuur van staal. Het is een pollepelbehandelingsproces dat is ontworpen voor het verwarmen en legeren van vloeibaar staal. Het proces wordt veel gebruikt voor staalsoorten waarvoor geen vacuümontgassing nodig is. Door de bredere toepassing van vacuümontgassingsbehandeling is het gebruik van het CAS-OB-proces de laatste tijd afgenomen.

Het CAS-OB-proces maakt een consistent hoge terugwinning van legeringen en het opnieuw opwarmen van staal mogelijk met behulp van de exotherme reactie tussen zuurstof en aluminium. Met dit vermogen van goede controle van de chemische samenstelling, homogeniteit van staal en heropwarming, wordt het CAS-OB-proces een ideaal bufferstation in de secundaire metallurgie van de staalproductie. Het doel van het CAS-OB-proces is het homogeniseren en controleren van de staalsamenstelling en temperatuur. Er is gemeld dat het CAS-OB-proces een betere planning, verbeterde temperatuurregeling en een hogere zuiverheid van de opname mogelijk maakt.

CAS-OB is een behandelingsproces voor pollepels dat is ontworpen voor het verwarmen en legeren van vloeibaar staal. Het proces maakt het mogelijk om legeringen toe te voegen onder een inerte argonomgeving. Het maakt gelijktijdige toevoeging van aluminium en zuurstofgas mogelijk dat door een bovenlans wordt geblazen. Deze reageren om aluminiumoxide te vormen en genereren een aanzienlijke hoeveelheid warmte vanwege de exotherme aard van de reactie. Het CAS-OB-proces resulteert dus in een chemische verhitting van het vloeibare staal.

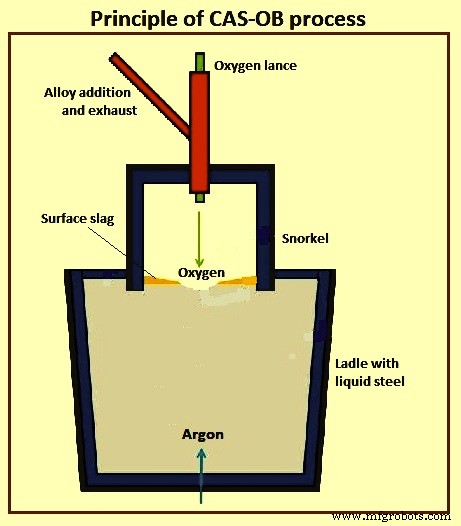

Bij chemische verhittingsprocessen wordt het staal verhit door middel van een exotherme reactie van een opgelost element door zuurstofblazen. Het gebruik van aluminium heeft de voorkeur als element voor chemische verwarming. Er is gemeld dat een concentratie van 0,1% opgelost aluminium in het vloeibare staal een temperatuurstijging van +34°C kan veroorzaken door te reageren met zuurstofgas. Uiteraard zijn er ook warmteverliezen door straling en door de wanden van de pollepels. Principe van het CAS-OB-proces wordt getoond in figuur 1.

Fig 1 Principe van het CAS-OB-proces

De procesapparatuur

De verwerking van vloeibaar staal gebeurt in pollepels, uitgerust met schuifpoorten en een poreuze plug voor het blazen van argon. Apparatuur voor het proces bestaat uit een snorkel (ook wel een bel genoemd) die aan de beweegbare beugel is bevestigd. Aan de bovenkant van de snorkel is een poort aangebracht die dient voor het toevoeren van aluminium en ferrolegeringen (indien nodig) in de snorkel en voor het afvoeren van gassen naar het gasreinigingssysteem. Het ontwerp van de snorkel heeft een voorziening voor het neerlaten van de zuurstoflans en proces- en instrumentenlans voor het nemen van monsters, het meten van de temperatuur en voor het meten van de opgeloste zuurstof, evenals een lans voor het injecteren van een metaalpoeder, ontzwavelingsverbinding en calciumsilicide (CaSi ) draad.

Snorkel bestaat uit twee delen. Het bovenste deel is alleen van binnenuit gevoerd, terwijl het onderste deel zowel van binnen als van buiten is gevoerd. De voering van de snorkel wordt normaal gesproken gedaan met gietstukken van hoog aluminiumoxide, versterkt met 2% roestvrijstalen naalden. Deze gietstukken worden ook gebruikt voor de bekleding van de zuurstoflans en de ondergedompelde lans voor het blazen van argon in het vloeibare staal, dat wordt gebruikt wanneer argon niet via de onderste poreuze plug aan het vloeibare staal kan worden toegevoerd. Chroommagnesietstenen zijn ook gebruikt voor de bekleding van de onderkant van de snorkel. Er is een speciaal gevormde onderwaterlans voor extra argonroeren.

De levensduur van de voering van de bovenkant van de snorkel is normaal gesproken 400 tot 600 keer, terwijl de levensduur van de voering van de onderkant van de snorkel 50 tot 150 keer is. De levensduur van de zuurstoflans is normaal gesproken minimaal 100 keer warm en die van een lans voor het blazen van argon is minimaal 150 keer warm.

Het CAS-OB-proces

Vloeibaar staal uit een primair staalproductieproces (basiszuurstofoven of vlamboogoven) wordt aanvankelijk in een pollepel gegoten. De pollepel bestaat uit een stalen omkasting met aan de binnenzijde een vuurvaste steen- of gietbare laag. De vuurvaste laag zorgt voor isolatie en is bestand tegen de corrosieve omgeving van het staalbad, met een hoge temperatuur van ongeveer 1600 ° C. Tijdens de behandeling reageren stalen componenten met toegevoegde zuurstof om een slakfase te vormen. Toevoegingen in de vorm van oxiden lossen ook op in de slakfase. Typische slakcomponenten zijn FeO, SiO2, MgO, Al2O3 en CaO. In het CAS-OB-proces neemt de slakfase deel aan de reacties en beschermt het vloeibare staal tegen de atmosfeer en werkt als isolerende laag.

Het CAS-OB-proces is ontworpen om een inerte atmosfeer boven het staal te creëren om de toevoeging van legeringen mogelijk te maken zonder contact met atmosferische zuurstof of een oxideslak. Dit wordt bereikt door eerst een slakvrij gebied (bekend als een oog) aan het oppervlak van het vloeibare staal te creëren door argon in het staal te brengen via een poreuze plug aan de onderkant van de pollepel. Argonbellen die het oppervlak van het staal bereiken, duwen de slaklaag bovenop de pollepel opzij, waardoor een slakvrij gebied ontstaat. De hoeveelheid argonstroom die nodig is om de vereiste grootte van het oog bovenop de pollepel te produceren, varieert met de toestand van de poreuze plug, de diepte van de slak bovenop de pollepel en de vloeibaarheid van de slak. Zodra het oog is gemaakt, kan de snorkel in het slakvrije gebied worden neergelaten.

De werking van het proces wordt bereikt door het gebruik van drie items, namelijk (i) een vuurvaste snorkel bovenop de pollepel, die kan worden gebruikt om een inerte argonatmosfeer of de chemische reactie tussen zuurstof en aluminium te bevatten, (ii) levering van argongas, en (iii) een watergekoelde zuurstoflans. Deze functionele items vormen het hart van het proces.

Het belangrijkste kenmerk van het proces is de vuurvaste snorkel waaronder de legering aan het bad wordt toegevoegd. De snorkel biedt een beschermde omgeving voor het toevoegen van legeringsmaterialen, waarbij het stalen oppervlak open is, maar nog steeds beschermd tegen contact met de omringende atmosfeer. Dit zorgt er ook voor dat de hoeveelheid opgenomen stikstof op een laag niveau kan worden gehouden. De argonborrel zorgt ook voor roeren voor het homogeniseren van temperatuur en samenstelling van het staal.

De stalen pollepel is zo gepositioneerd dat de snorkel zich precies boven de poreuze roerprop bevindt. Dit zorgt ervoor dat het geagiteerde oppervlak van het stalen bad beperkt blijft tot het gebied onder de snorkel. Indien nodig kan extra argon worden geroerd door middel van de speciaal gevormde dompellans. Het opnieuw opwarmen van het staal wordt bereikt door zuurstof te injecteren in combinatie met aluminiumtoevoegingen.

Bodemborrelend argongas zorgt voor een ‘open oog’ in de slaklaag. Over dit open oog in de slak wordt de snorkel op het vloeibare staal neergelaten. In het bijzonder maakt het de gelijktijdige toevoeging van aluminium en het blazen van zuurstofgas door een bovenlans mogelijk. Het geproduceerde aluminiumoxide moet naar buiten drijven om schoon staal te produceren. Verdere toevoeging van ferrolegeringen in dit slakvrije gebied zorgt voor een hogere opbrengst.

De belangrijkste fasen van het proces zijn verhitting, reductie van slak en (eventueel) legeren. Het doel van de verwarmingsfase is om de temperatuur van het vloeibare staal te verhogen tot zijn doelwaarde voordat het continu wordt gegoten. Voordat de eigenlijke verwarming begint, wordt het vloeibare staal geroerd door argon aan de onderkant te blazen om een slakvrij open-ooggebied op het oppervlak van het staalbad te vormen. Bijgevolg is de vuurvaste snorkel gedeeltelijk ondergedompeld in het vloeibare staal.

Tijdens de verwarmingsfase worden vaste aluminiumdeeltjes op het vrije stalen oppervlak in de snorkel gevoerd. Het aluminium wordt onder de snorkel geoxideerd door zuurstof te blazen met een supersonische lans en de exotherme reactie zorgt voor een verhoging van de staaltemperatuur. Aluminiumoxide (aluminiumoxide) gevormd tijdens de verwarming gaat in de slakfase die bovenop het staaloppervlak ligt en een hoeveelheid aluminium wordt opgelost in het staal. Vanwege de warmte die wordt gegenereerd door de reactie van aluminium en zuurstof, kan de temperatuur van het vloeibare staal met maximaal 10 ° C per minuut worden verhoogd zonder overmatige slijtage van de apparatuur.

Door het intensieve lansblazen wordt naast aluminium ook een deel van andere metalen uit de staalfase, met name mangaan, silicium en ijzer, in de slak geoxideerd. Dit is uit economisch oogpunt ongewenst en daarom is het normaal gesproken noodzakelijk om slakreductie uit te voeren na de opwarmfase.

Naast het verhogen van het aluminiumoxidegehalte in de slakfase, leidt het inblazen van zuurstof tot een toename van de hoeveelheid FeO, Si02 en MnO in de slak. Om overmatige verliezen van de metalen componenten te voorkomen, wordt de reductie van slak uitgevoerd na verwarming. Tijdens de reductiefase wordt de snorkelstructuur opgetild en wordt het staal geroerd met behulp van argon dat uit de poreuze pluggen aan de onderkant van de pollepel wordt geblazen. Krachtig roeren met argon resulteert in een circulerende beweging van het staal in de pollepel.

In de slakreductiefase wordt de staalfase sterk geroerd door wat inert gas, normaal gesproken argon, uit de bodem van de pollepel te blazen. Het gas dat roert, dwingt de staalfase in een cirkelvormige beweging. Op het grensvlak van staal en slak zorgt het stromende staal ervoor dat kleine druppeltjes loskomen van de bovenste slaklaag. De slakdruppeltjes en het staal vormen een emulsie waarbij een groot grensvlak tussen fasen ontstaat. Het grotere grensvlak versnelt de massaoverdracht tussen het staal en de slak en biedt daarom gunstige voorwaarden voor de reductiereacties.

Als gevolg van schuifspanningen die de draaiende stroom van staal op de bovenste slak legt, komen kleine druppeltjes los van de slaklaag, wat leidt tot een enorme toename van het grensvlak tussen slak en staal. Dit grote grensvlak biedt gunstige voorwaarden voor een hoog reductiepercentage.

Het proces wordt normaal verdeeld in opwarmen, legeren en reductie van slak. Het doel van de opwarmfase is om de temperatuur van het staalbad te verhogen door chemische verwarming, die wordt uitgevoerd door aluminiumdeeltjes in de smelt te voeren en gelijktijdig zuurstof door een bovenlans te blazen. In de praktijk wordt de snelheid van chemische verwarming beperkt om te voorkomen dat er door warmteoverdrachtsprocessen, met name straling en convectie, overmatige thermische spanningen op de wandstructuren komen te staan.

De procedure van de CAS-OB-behandeling wordt gestart door het niveau van het stalen bad te definiëren om de snorkel tot voldoende diepte onder te dompelen. Voordat de snorkel wordt neergelaten, wordt het argondebiet zodanig vergroot dat een slakvrij gebied, oftewel een open oog, wordt gevormd waarin de snorkel wordt ondergedompeld. Nadat de snorkel is neergelaten, wordt het blazen op de bodem verminderd en wordt de deoxidatie van het staal uitgevoerd door toevoeging van aluminium of aluminium-silicium. Afhankelijk van de temperatuurmeting wordt het proces van deoxidatie gevolgd door het verhitten van het staal. In de opwarmfase worden vaste aluminiumdeeltjes op het staaloppervlak toegevoerd en tegelijkertijd wordt zuurstof door de bovenste lans geblazen. Een eventuele legeringsfase volgt nadat de opwarmfase is voltooid. Staalmonsters worden genomen voor het verwarmen en na het legeren net voordat de snorkel wordt opgetild.

Na het afleveren van de pollepel op de positie van de verwerkingspositie van vloeibaar staal, wordt begonnen met het blazen van argon door de poreuze plug in de bodem van de pollepel en wordt de aanwezigheid van spoelen visueel gecontroleerd. Tegelijkertijd wordt de hoogte van de vrije boord gemeten en de waarde van de beweging van de bel berekend. Er moet voor worden gezorgd dat het onderste uiteinde van de bel minimaal 200 mm in het vloeibare staal wordt ondergedompeld. Ook de temperatuur van het vloeibare staal en de activiteit van opgeloste zuurstof daarin worden gemeten.

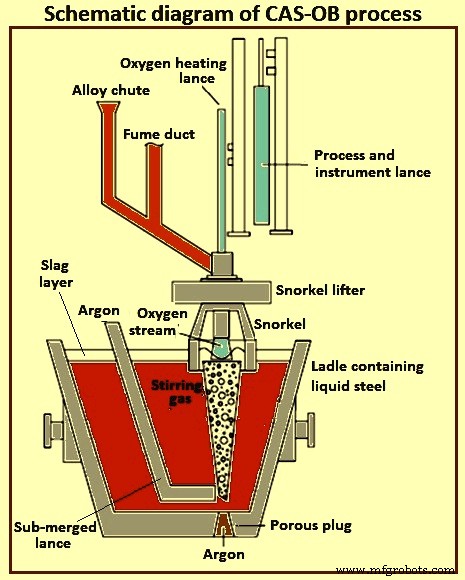

Voordat de snorkel wordt neergelaten, wordt de argonstroom verhoogd, zodat het oppervlak van het vloeibare staal in de spoeling het 'open oog' heeft. In het gebied van ‘open oog’ wordt de snorkel neergelaten. Nadat de snorkel in het vloeibare staal is neergelaten tot de gewenste diepte, wordt de argonstroom verminderd. Het vrije oppervlak van het vloeibare staal van de slak in de snorkel dient de plaats voor de toevoeging van korrelig aluminium en andere additieven voor deoxidatie. Hierna wordt gedurende 4 minuten tot 5 minuten gehomogeniseerd van het vloeibare staal. Vervolgens wordt de argonstroom verder verlaagd voor het nemen van een monster en het meten van de temperatuur van het vloeibare staal. Het resultaat van temperatuurmetingen wordt berekend voor chemische verwarming, de benodigde hoeveelheid aluminiummetaal en zuurstof. Fig 2 toont schematisch diagram van een CAS-OB-proces.

Fig 2 Schematisch diagram van een CAS-OB installatie

Speciale kenmerken van het CAS-OB-proces

Er zijn verschillende speciale kenmerken van het CAS-OB-proces. In dit proces gaat de snorkel naar het staal om een inert gebied boven het 'slakkenoog' te produceren (gebied zonder slak omdat de borrelende pluim het opzij duwde). De toevoeging van een legering en het opnieuw opwarmen van chemicaliën door injectie van zuurstof en aluminium worden onder de snorkel geproduceerd. Het produceert meer aluminiumoxide dan een metallurgische oven, en dit aluminiumoxide moet naar buiten drijven om schoon staal te krijgen.

De diameter van de snorkel is van cruciaal belang om het slakvrije gebied in de slaklaag te beveiligen. Het moet worden bepaald door de diameter van het open oog te kennen tijdens het borrelen van de bodem. De diameter van het open oog kan worden geschat met behulp van de geometrie van de borrelende pluim (pluimkegel) die afhankelijk is van de gasstroomsnelheid.

In het CAS-OB-proces is het openen van de onderste borrelende plug belangrijk om het open oog te beveiligen. Om het risico van falen van het openen van de borrelende plug te voorkomen, wordt een systeem voor het veranderen van de positie van de snorkel gebruikt. Met deze opstelling kan de positie van de snorkel worden omgeschakeld naar een goed bruisend gebied.

Het totale zuurstofgehalte van het CAS-OB-proces is normaal gesproken vergelijkbaar met het argon-borrelproces en de pollepeloven, maar het is iets lager dan dat van het Ruhrstahl-Heraeus (RH) vacuümontgassingsproces.

Tijdens het proces wordt de schedel aan het bovenste deel van de snorkel vastgemaakt, terwijl er wat oxidemateriaal aan het onderste deel van de snorkel wordt bevestigd. Oxidegroei in het onderste deel van de snorkel veroorzaakt een botsing met de rand van de krioelende pollepel en het afbreken van de bel.

Voor- en nadelen

Het CAS-OB-proces heeft vele voordelen, waaronder (i) verlaging van de taptemperatuur van ongeveer 15 ° C, (ii) minder herblazen van de hitte in de basiszuurstofoven, (iii) snelle en betrouwbare homogenisatie van legeringen, ( iv) hoge en voorspelbare opbrengst aan legeringsmaterialen, (v) laag verbruik van aluminium, (vi) consistenter bereiken van de doeltemperatuur voor continu gieten, (vii) laag totaal zuurstofgehalte na behandeling, (viii) maakt legeren mogelijk met nauwe toleranties , (ix) verminderd legeringsverbruik en -kosten, (x) minder afgebroken hitte, en (xi) buffering tussen de basiszuurstofoven en continugietmachine resulteert in verbeterde omstandigheden voor het kribben.

Nadelen van het CAS-OB-proces zijn onder meer (i) slakvormers moeten worden toegevoegd voordat de pollepel naar het station wordt getransporteerd, en (ii) zwavelverwijdering kan niet worden uitgevoerd met het proces. De investeringskosten voor het opzetten van een CAS-OB-station zijn hoger in vergelijking met sommige andere verwarmingsprocessen zoals het IR-UT-proces (injection raffinage-uptemperatuur), hoewel de verwarmingssnelheden hoger zijn in het CAS-OB-proces. Bovendien kleeft slak vaak aan de klokstructuur, waardoor het gewicht en het volume van de klok toenemen. Dit kan ongewenste effecten hebben op de werking van CAS-OB.

Productieproces

- Staalwol

- Opnames in staal en secundaire staalproductie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Groene staalproductie

- Gecombineerd blaasproces in de staalproductie van convertors

- Locatieselectieproces voor een Greenfield-staalfabriek

- Chemie van staalproductie door middel van een zuurstofoven

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Verschillende methoden voor het maken van staal

- Warmtebehandelingsproces van staal